Перекрестная ссылка на родственные заявки

Изобретение представляет собой частичное продолжение находящейся в рассмотрении патентной заявки США с серийным номером 10/432661, зарегистрированной 8 мая 2003 Cullen и др., озаглавленной ПЕРЕРАБОТКА ФРАКЦИЙ СЫРОЙ НЕФТИ, ИСКОПАЕМЫХ ТОПЛИВ И ИХ ПРОДУКТОВ ЗВУКОВОЙ ЭНЕРГИЕЙ, которая представляет собой частичное продолжение находящейся в рассмотрении патентной заявки США с серийным номером 09/853127, зарегистрированной 22 мая 2001 Gunnerman и др., озаглавленной ПЕРЕРАБОТКА ФРАКЦИЙ СЫРОЙ НЕФТИ, ИСКОПАЕМЫХ ТОПЛИВ И ИХ ПРОДУКТОВ УЛЬТРАЗВУКОМ, содержание которых включено здесь в качестве ссылки.

Уровень техники изобретения

Область техники, к которой относится изобретение

Данное изобретение относится к области химических способов переработки фракций сырой нефти и различных типов продуктов, произведенных и полученных из указанных источников. В частности, данное изобретение адресовано к преобразовательным процессам, таким как реакции раскрытия цикла и насыщение двойных связей, для улучшения качества ископаемых топлив и превращения органических продуктов в формы, которые улучшат их эксплуатационные качества и расширят их применимость. Данное изобретение также относится к удалению серосодержащих соединений, азотсодержащих соединений и других нежелательных компонентов из нефти и топлив на основе нефти.

Описание предшествующего уровня техники

Ископаемые топлива представляют собой огромнейшие и наиболее широко используемые в мире источники энергии, обладающие высокой эффективностью, испытанной производительностью и относительно низкой стоимостью. Существует много разных типов ископаемых топлив от нефтяных фракций до угля, битуминозного песка и горючего сланца с использованием от потребительских применений, таких как автомобильные двигатели и обогрев домов, до промышленных применений, таких как бойлеры, печи, металлургические установки и электростанции.

Ископаемые топлива и другие фракции сырой нефти и продукты, произведенные из природных источников, содержат широкий набор углеводородов, сильно различающихся по молекулярной массе, точкам кипения и плавления, реакционной способности и легкости переработки. Разработано много промышленных способов улучшения указанных материалов посредством удаления, разбавления или превращения более тяжелых компонентов или тех, которые имеют тенденцию полимеризоваться или затвердевать иным способом, особенно, олефинов, ароматических соединений и многоядерных соединений, таких как нафталины, инданы и индены, антрацены и фенантрены. Обычным средством, вызывающим превращение указанных соединений, является насыщение водородом по двойным связям.

Для ископаемых топлив особенно растет необходимость удаления соединений серы. Сера из соединений серы вызывает коррозию трубопроводного, нагнетающего и перерабатывающего оборудования, отравление катализаторов, применяемых при переработке и сжигании ископаемых топлив, и преждевременное разрушение двигателей сгорания. Сера отравляет каталитические конвертеры, применяемые в дизельных грузовиках и автобусах для регулирования выделений оксидов азота (NOx). Сера также вызывает увеличение твердых выделений (сажа) из грузовиков и автобусов посредством ухудшения ловушек сажи, применяемых в этих транспортных средствах. Горение содержащего серу топлива создает диоксид серы, который поступает в атмосферу в виде кислотных дождей, причиняя вред сельскому хозяйству и дикой природе и создавая опасность человеческому здоровью.

Закон о чистом воздухе от 1964 и его различные поправки устанавливают стандарты выделений серы, которые трудны и дороги в исполнении. Согласно данному закону агентство по защите окружающей среды Соединенных Штатов установило верхний предел 15 частей на миллион по массе (м.млн.д.) для содержания серы в дизельном топливе, действительный в середине 2006. Это суровое снижение от стандарта в 500 м.млн.д., действовавшего в 2000 году. Для преобразованного бензина стандарт в 300 м.млн.д. 2000 года понизили до 30 м.млн.д., начиная с 1 января 2004. Подобные изменения введены в Европейском Союзе, которые установят предел в 50 м.млн.д. серы для бензинового и дизельного топлива в 2005 году. Переработка топлива, чтобы достичь выделений серы, достаточно низких, чтобы удовлетворить указанным требованиям, трудна и дорога, а увеличение цен на топливо, которое это вызовет, будет иметь большое влияние на мировую экономику.

Основной способ десульфуризации ископаемого топлива в предшествующем уровне техники представляет собой гидродесульфуризацию, т.е. реакцию между ископаемым топливом и газообразным водородом при повышенных температуре и давлении в присутствии катализатора. Это вызывает восстановление органической серы до газообразного H2S, который затем окисляют в элементарную серу способом Клауса. Заметное количество не прореагировавшего H2S тем не менее остается при соответствующей опасности для здоровья. Дополнительное ограничение гидродесульфуризации заключается в том, оно неодинаково эффективно в удалении всех серосодержащих соединений. Меркаптаны, тиоэфиры и дисульфиды, например, легко разрушаются и удаляются указанным способом, тогда как ароматические соединения серы, циклические соединения серы и конденсированные полициклические соединения серы меньше поддаются указанному способу. Тиофен, бензтиофен, дибензтиофен, другие конденсированные полициклические тиофены и замещенные версии указанных соединений, на которые приходится 40% суммарного содержания серы сырой нефти из Ближнего Востока и 70% содержания серы сырой нефти из западного Техаса, особенно устойчивы к гидродесульфуризации.

В свете недостатков, связанных с гидродесульфуризацией, появились новые способы, причем наиболее заметный представляет собой окислительную десульфуризацию, которая может выполнить удаление серы с большей эффективностью. По существу, такой способ включает окисление частиц серы, которые могут присутствовать, обычно посредством использования окисляющего агента, такого как гидропероксид или перкислота, превращающего соединения серы в сульфоны. Для облегчения такой окислительной реакции можно применять ультразвук, как описано в патенте США номер 6402939, зарегистрированном Yen и др., озаглавленном ОКИСЛИТЕЛЬНАЯ ДЕСУЛЬФУРИЗАЦИЯ ИСКОПАЕМЫХ ТОПЛИВ УЛЬТРАЗВУКОМ, и в патенте США номер 6500219, зарегистрированном Gunnerman, озаглавленном НЕПРЕРЫВНЫЙ СПОСОБ ОКИСЛИТЕЛЬНОЙ ДЕСУЛЬФУРИЗАЦИИ ИСКОПАЕМЫХ ТОПЛИВ УЛЬТРАЗВУКОМ И ЕГО ПРОДУКТЫ, содержание которых включено здесь в качестве ссылки.

Предпочтительно, окислительную десульфуризацию можно осуществлять при средних температурах и давлениях, и она обычно не требует водорода. Дополнительное преимущество представляет собой тот факт, что окислительная десульфуризация требует намного меньше капитальных затрат на оборудование. Поэтому окислительную десульфуризацию можно избирательно применять для обработки одной фракции очищаемой нефти, такой как дизельная, и ее можно легко интегрировать в качестве конечного процесса в существующие перерабатывающие мощности. Возможно, наиболее выгодным является тот факт, что окислительная десульфуризация может существенно удалять все серные частицы в данном количестве сырой нефти, так что можно достичь сверхнизких уровней серы и, в особенности, более низких стандартов, установленных на перспективу в различных правовых требованиях, касающихся уровней содержания серы.

Однако, несмотря на такие преимущества, окислительная десульфуризация в настоящее время неэффективна для использования в крупномасштабных процессах переработки, поскольку применяемые в настоящее время технологии окислительной десульфуризации только частично окисляют присутствующие частицы серы до сульфоксидов, а не до сульфонов. В данном отношении настоящие технологии окислительной десульфуризации слишком неэффективны и не могут достигать достаточного окисления, необходимого для работы на крупномасштабной основе. Кроме того, частицы серы только частично окисляются (т.е. до сульфоксида), окончательное удаление частиц серы, которое обычно осуществляют путем экстракции растворителем или абсорбции, основанной на разной полярности сульфонов, предполагаемых присутствующими в таком способе, не происходит, так как затруднено удаление сульфоксидных компонентов вследствие их меньшей полярности (т.е. по сравнению с сульфонами). Соответственно, существенные усовершенствования окислительной десульфуризации должны быть сделаны, прежде чем такая технология сможет быть практически осуществимой.

В добавление к серосодержащим соединениям, азотсодержащие соединения пытаются удалять из ископаемых топлив, так как указанные соединения имеют тенденцию отравлять кислотные компоненты катализаторов гидрокрекинга, применяемые в переработке. Удаление азотсодержащих соединений достигают гидродеазотированием, которое представляет собой обработку водородом, проводимую в присутствии катализаторов из сульфидов металлов. Гидродесульфуризация и гидродеазотирование требуют дорогих катализаторов и высоких температур (обычно от 400°F до 850°F, что эквивалентно от 204°С до 254°С), и давлений (обычно от 50 фунт/кв. дюйм до 35000 фунт/кв. дюйм). Указанные способы дополнительно требуют источника водорода или установки получения водорода на месте, которые приводят к высоким капитальным затратам и эксплуатационным расходам. В обоих указанных способах есть также риск утечки водорода из реактора.

Поэтому существует необходимость разработки систем и способов, которые эффективны в удалении серы из перерабатываемых ископаемых топлив, то есть, по существу, эффективны в удалении практически всех частиц серы, присутствующих в ископаемом топливе, которые дополнительно очень эффективны по затратам и могут быть легко интегрированы в обычные процессы переработки нефти. Более того, в технике существует необходимость в таком способе, который эффективен в удалении азотсодержащих соединений, который дополнительно эффективен по затратам и, по существу, эффективен в удалении практически всех азотных частиц, присутствующих в таком ископаемом топливе. Кроме того, существует необходимость в таком способе, который может улучшать качество очищенного ископаемого топлива, переработанного таким образом, и который можно легко использовать в крупномасштабных или мелкомасштабных операциях переработки.

Краткая сущность изобретения

Было обнаружено, что ископаемые топлива, фракции сырой нефти и многие компоненты, произведенные из указанных источников, могут подвергаться множеству благоприятных превращений и улучшаться множеством способов посредством процесса, который применяет тепло и окисляющий агент, предпочтительно вместе со звуковой энергией, к таким материалам в реакционной среде. Фракцию сырой нефти ископаемого топлива предпочтительно объединяют с водной фазой с образованием эмульсии, облегчая реакции, которые вызывают желаемую очистку и улучшение ископаемого топлива. Газообразный водород не требуется, но может быть использован как часть обычного процесса гидроочистки для облегчения удаления примесей, особенно серы и азота. В определенных вариантах осуществления изобретения обработку звуковой энергией проводят в присутствии гидропероксида. В других определенных вариантах осуществления используют катализатор из переходного металла. Однако одно из удивительных обнаружений, связанных с определенными вариантами осуществления данного изобретения, заключается в том, что в некоторых применениях превращения, достигаемые данным изобретением, могут быть достигнуты без введения гидропероксида в реакционную смесь.

Среди превращений, достигаемых настоящим изобретением, находятся удаление органических соединений серы, удаление органических соединений азота, насыщение двойных связей и ароматических колец и раскрытие колец многоядерных структур. Изобретение дополнительно относится к способам превращения ароматических соединений в циклопарафины и раскрытия одного или более колец в многоядерной структуре, таким образом, например, превращая нафталины в моноциклические ароматические соединения, антрацены в нафталины, конденсированные гетероциклические кольца, такие как бензтиофены, дибензтиофены, бензофураны, хинолины, индолы и подобные, в замещенные бензолы, аценафталины и аценафтены в инданы и индены, и моноциклические ароматические соединения в нециклические структуры. Кроме того, изобретение относится к способам превращения олефинов в парафины и к способам разрыва углерод-углеродных связей, связей углерод-сера, связей углерод-металл и связей углерод-азот.

В добавление к вышеупомянутому, API плотности в градусах ископаемых топлив и фракций сырой нефти увеличиваются (т.е. плотности снижаются) в результате обработок согласно изобретению. По указанным направлениям ископаемые топлива и их фракции, обработанные по способам настоящего изобретения, можно легко разделять на несколько слоев применением обычной процедуры центрифугирования, где легкий слой с низким содержанием серы можно генерировать и отделять от более тяжелого слоя с высоким содержанием серы. В этом отношении, так как способы настоящего изобретения способствуют окислению серы, среди других соединений такие окисленные соединения серы, а именно сульфоны, осаждаются и, таким образом, остаются изолированными в более тяжелом слое сырой нефти. Альтернативно, в степени, в какой такие соединения серы не окислены, и/или если окислительный агент не используется в способе настоящего изобретения, серу, однако, можно заставить удерживаться в более тяжелом слое сырой нефти после приложения центробежной силы, особенно, когда то же заставляет генерировать тяжелый слой асфальтеновой смолы.

Более того, изобретение увеличивает цетановое число нефтяных фракций и продуктов крекинга, чьи точки или диапазоны кипения находятся в «дизельном диапазоне». Термин "дизельный диапазон" используют здесь в промышленном смысле, обозначая часть сырой нефти, которая дистиллируется после нафты и обычно в диапазоне температур от приблизительно 200°С (392°F) до 370°С (698°F). Включаются фракции и продукты крекинга, чьи диапазоны кипения содержатся в указанном диапазоне, так же, как и те, которые перекрываются с указанным диапазоном в большой степени. Примеры фракций и потоков перегонки внутри дизельного диапазона представляют собой фракции нефти цикла каталитического крекинга в псевдоожиженном слое (ПКК), фракции дистиллята коксования, дизельные фракции прямой перегонки и смеси. Изобретение также вызывает другие благоприятные изменения, такие как снижение точек кипения и удаление компонентов, которые вредны для работы топлива, и тех, которые действуют на процессы переработки и увеличивают стоимость производства топлива. Таким образом, например, фракции ПКК цикла можно обработать в соответствии с изобретением, чтобы резко уменьшить их содержание ароматических соединений.

Дополнительная группа фракций сырой нефти, для которой данное изобретение особенно полезно, представляет собой газойли, чье название используется здесь так же, как в нефтяной промышленности, обозначая жидкие дистилляты нефти, которые имеют более высокие точки кипения, чем нафта. Исходная точка кипения может быть такая низкая, как 400°F (200°С), но предпочтительный диапазон кипения составляет от примерно 500°F до примерно 1100°F (приблизительно равный от 260°С до 595°С). Примеры фракций, кипящих в указанном диапазоне, представляют собой суспензию ПКК нефти, легкий и тяжелый газойли, так называемые ввиду их разных точек кипения, и газойль коксования. Все термины в данном и предыдущих параграфах используются здесь так, так они применяются в нефтепереработке.

В силу превращений, которые происходят в результате способа данного изобретения, потоки углеводородов претерпевают изменения своих свойств текучести на холоде, включая точки застывания, точки помутнения и точки замерзания. Соединения серы, соединения азота и металлсодержащие соединения также снижаются, и применение способа согласно данному изобретению заметно уменьшает нагрузку на обычные способы, такие как гидродесульфуризация, гидродеазотирование и гидродеметаллизация, которые, следовательно, можно осуществлять с более высокой эффективностью и результативностью.

Указанные и другие преимущества, признаки, применения и варианты осуществления изобретения станут более очевидны с помощью последующего описания.

Подробное описание изобретения и характерных

вариантов осуществления

Используемый здесь термин "жидкое ископаемое топливо" означает любую углеродистую жидкость, которая произведена из нефти, угля или любого другого встречающегося в природе материала так же, как и переработанные жидкости, такие как газойли и продукты установок каталитического крекинга в псевдоожиженном слое, установок гидрокрекинга, установок термического крекинга и установок для коксования, и которую используют для генерации энергии для какого-либо использования, включая промышленное использование, коммерческое использование, правительственное использование и потребительское использование. Среди указанных топлив находятся автомобильные топлива, такие как бензин, дизельное топливо, топливо для реактивных двигателей и ракетное топливо, так же, как и топлива на основе нефтяных остатков, включая топливо для котлов и мазут. Горючее № 6, например, которое так же известно как "Bunker C" горючее, используют в работающих на нефти электростанциях как основное топливо и также используют как главное двигательное топливо в глубоководных аппаратах в судоходстве. Горючее № 4 и горючее № 5 используют для отопления больших зданий, таких как школы, многоквартирные дома и административные здания, и для больших стационарных судовых двигателей. Наиболее тяжелое горючее представляет собой вакуумный остаток от фракционной дистилляции, обычно называемый "вакуумный остаток", с точкой кипения 565°С и выше, который используют в качестве асфальта и сырья установок коксования. Настоящее изобретение пригодно для обработки любого из указанных топлив и горючих в целях снижения содержания серы, содержания азота и содержания ароматических соединений, и общего совершенствования для улучшения качества и увеличения эффективности. Определенные варианты осуществления изобретения включают обработку фракций или продуктов в дизельном диапазоне, которые включают, но не ограничены, прямогонное дизельное топливо, разливное дизельное топливо (как коммерчески доступное потребителям на бензиновых заправках), легкий рецикловый газойль и смеси прямогонного дизеля и легкого рециклового газойля в пропорции от 10:90 до 90:10 (прямогонный дизель:легкий рецикловый газойль).

Используемый здесь термин "фракция сырой нефти" означает любой из различных продуктов перегонки, полученный из сырой нефти либо дистилляцией при атмосферном давлении, либо вакуумной дистилляцией, включая фракции, которые были обработаны гидрокрекингом, каталитическим крекингом, термическим крекингом или коксованием, и те, которые были десульфурированы. Примеры представляют собой легкую прямогонную нафту, тяжелую прямогонную нафту, легкую нафту парового крекинга, легкую нафту термического крекинга, легкую нафту каталитического крекинга, тяжелую нафту термического крекинга, нафту риформинга, нафту алкилирования, керосин, гидрообработанный керосин, бензин и легкий прямогонный бензин, прямогонный дизель, атмосферный газойль, легкий вакуумный газойль, тяжелый вакуумный газойль, остаток, вакуумный остаток, легкий бензин коксования, дистиллят коксования, ПКК (каталитический крекинг в псевдоожиженном слое) рецикловый газойль и ПКК суспензия в нефтепродукте.

Используемый здесь термин "ароматические соединения с конденсированными кольцами" обозначает соединения, содержащие два или более конденсированных колец, по меньшей мере, одно из которых представляет собой фенильное кольцо с или без заместителей, и включающие в себя соединения, в которых все конденсированные кольца представляют собой фенильные или гидрокарбильные кольца, так же, как и соединения, в которых одно или более конденсированных колец представляют собой гетероциклические кольца. Примеры представляют собой замещенные и незамещенные нафталины, антрацены, бензтиофены, дибензтиофены, бензофураны, хинолины и индолы.

Используемый здесь термин "олефины" обозначает углеводороды, главным образом, содержащие два или больше атомов углерода и одну или более двойных связей.

Ископаемые топлива и фракции сырой нефти, обработанные согласно данному изобретению, имеют значительно улучшенные свойства относительно тех же материалов до обработки, причем данные улучшения делают продукты уникальными и улучшают их пригодность в качестве топлив. В частности, настоящее изобретение действует, раскрывая ароматические соединения с конденсированными кольцами превращением в насыщенные соединения. Такой способ подобен превращению олефинов в насыщенные соединения, так что, по меньшей мере, одна или более присутствующих двойных связей замещаются одинарными связями.

Другое из указанных свойств, улучшенное посредством настоящего изобретения, представляет собой API плотность в градусах. Термин "API плотность в градусах" используется здесь так, как он используется среди специалистов в области нефтяных и произведенных из нефти топлив. В общем, данный термин представляет собой шкалу измерений, принятую Американским институтом нефти, причем значения на данной шкале увеличиваются с уменьшением значений удельной плотности. Поэтому относительно высокая API плотность означает относительно низкую плотность. Шкала API плотности распространяется от -20,0 (эквивалентно удельной плотности 1,2691) до 100,0 (эквивалентно удельной плотности 0,6112).

Способ настоящего изобретения применим к любым жидким ископаемым топливам, предпочтительно тем, чьи API плотности лежат в диапазоне от -10 до 50 и, наиболее предпочтительно, в диапазоне от 0 до 45. Для материалов, кипящих в дизельном диапазоне, способ изобретения, предпочтительно, осуществляют таким образом, что исходные материалы превращаются в продукты с API плотностями в диапазоне от 37,5 до 45. Фракции ПКК рециклового газойля, предпочтительно, превращаются в продукты с API плотностями в диапазоне от 30 до 50. Для жидких ископаемых топлив, в общем, способ изобретения, предпочтительно, проводят, достигая увеличения API плотности на величину от 2 до 30 единиц API плотности и, более предпочтительно, на величину от 7 до 25 единиц. Говоря иначе, изобретение, предпочтительно, увеличивает API плотность от ниже 20 до выше 35.

Как установлено выше, ископаемые топлива, кипящие в дизельном диапазоне, которые обработали согласно изобретению, претерпевают улучшение их цетанового индекса (также называемого в данной области техники "цетановое число") после обработки согласно данному изобретению. Дизельные топлива, для которых изобретение особенно интересно в данном отношении, имеют цетановое число больше чем 40, предпочтительно, в диапазоне от 45 до 75 и, более предпочтительно, в диапазоне от 50 до 65. Улучшение цетанового числа можно также выразить в терминах увеличения над цетановым числом материала до обработки согласно описанному здесь способу. В определенных предпочтительных вариантах осуществления это увеличение составляет величину, меняющуюся от 1 до 40 единиц цетанового числа, и, более предпочтительно, на величину, меняющуюся от 4 до 20 единиц. Иначе говоря, изобретение, предпочтительно, увеличивает цетановое число от ниже 47 до выше 50. Данное изобретение можно использовать для получения дизельных топлив, имеющих цетановое число больше чем 50,0 или, предпочтительно, больше чем 60,0. В терминах диапазонов, изобретение способно производить дизельные топлива, имеющие цетановое число от примерно 50,0 до примерно 80,0 и, предпочтительно, от примерно 60,0 до примерно 70,0. Цетановый индекс или число имеет тот же смысл в данном описании и формуле изобретения, какой он имеет среди специалистов в области автомобильных топлив.

Как указано выше, определенные варианты осуществления изобретения включают добавление гидропероксида в реакционную смесь. Используемый здесь термин "гидропероксид" обозначает соединение с молекулярной структурой:

R-O-O-H,

в котором R обозначает либо атом водорода, либо органическую или неорганическую группу. Примеры гидропероксидов, в которых R обозначает органическую группу, представляют собой водорастворимые гидропероксиды, такие как метилгидропероксид, этилгидропероксид, изопропилгидропероксид, н-бутилгидропероксид, втор-бутилгидропероксид, трет-бутилгидропероксид, 2-метокси-2-пропилгидропероксид, трет-амилгидропероксид и циклогексилгидропероксид. Примеры гидропероксидов, в которых R обозначает неорганическую группу, представляют собой пероксоазотистую кислоту, пероксофосфорную кислоту и пероксосерную кислоту. Предпочтительные гидропероксиды представляют собой пероксид водорода (в котором R обозначает атом водорода) и пероксиды третичных алкилов, особенно трет-бутилпероксид.

Водная жидкость, которая может быть объединена с ископаемым топливом или другим жидким органическим исходным материалом в способах данного изобретения, может быть водой или любым водным раствором. Относительные количества органической и водной фаз могут меняться и, хотя они могут влиять на эффективность способа или легкость манипулирования жидкостями, относительные количества критичны для данного изобретения. В этом отношении, предполагается, что водная жидкость может присутствовать везде от примерно 0% до 99% мас. от объединенных органической и водной фаз. В большинстве случаев, однако, лучшие результаты будут достигнуты, когда объемное соотношение органической фазы и водной фазы составляет от примерно 8:1 до примерно 1:5, предпочтительно от примерно 5:1 до примерно 1:1, и наиболее предпочтительно, от примерно 4:1 до примерно 2:1.

Хотя возможно, когда присутствует гидропероксид, количество гидропероксида относительно органической и водной фаз может меняться, и хотя скорость превращения и выход могут отчасти меняться с соотношением гидропероксида, реальное соотношение не критично для данного изобретения, и любые избыточные количества будут устраняться применением звуковой энергии. Например, когда количество Н2О2 рассчитывают как компонент объединенных органической и водной фаз, благоприятные результаты будут, в общем, достигнуты в большинстве систем с Н2О2, присутствующим в диапазоне от примерно 0,0003% до примерно 70% об. (как Н2О2), предпочтительно, от примерно 1% до примерно 20% объединенных фаз. Для гидропероксидов, отличных от Н2О2, предпочтительными концентрациями будут концентрации эквивалентных количеств.

В некоторых вариантах осуществления данного изобретения поверхностно-активный агент или другой эмульсионный стабилизатор вводят, чтобы стабилизировать эмульсию. Некоторые нефтяные фракции содержат поверхностно-активные агенты как встречающиеся в природе компоненты фракций, и указанные агенты сами могут служить для стабилизации эмульсии. В других случаях синтетические или не встречающиеся в природе поверхностно-активные агенты могут быть добавлены. Любой из широкого разнообразия известных материалов, которые эффективны как эмульсионные стабилизаторы, может быть использован. Перечень указанных материалов доступен в McCutcheon's Volume 1: Emulsifiers Detergents - 1999 North American Edition, McCutcheon's Division, MC Publishing Co., Glen Rock, New Jersey, USA, и в другой опубликованной литературе. Могут быть использованы катионные, анионные и не ионные поверхностно-активные вещества. Предпочтительные катионные соединения представляют собой четвертичные аммониевые соли, четвертичные фосфониевые соли и высшие эфиры. Примеры четвертичных аммониевых солей представляют собой тетрабутиламмоний бромид, тетрабутиламмоний гидросульфат, трибутилметиламмонй хлорид, бензилтриметиламмоний хлорид, бензилтриэтиламмоний хлорид, метилтрикаприлиламмоний хлорид, додецилтриметиламмоний бромид, тетраоктиламмоний бромид, цетилтриметиламмоний хлорид и триметилоктадециламмоний гидроксид. Четвертичные аммониевые галогениды применяются во многих системах, и наиболее предпочтительные представляют собой додецилтриметиламмоний бромид и тетраоктиламмоний бромид.

Предпочтительные поверхностно-активные агенты представляют собой такие агенты, которые будут промотировать образование эмульсии между органической и водной фазами при прохождении жидкостей через обычный смешивающий насос, но которые будут самопроизвольно разделять продукты смеси в водной и органической фазах, пригодных для промежуточного разделения, декантацией или другими простыми процедурами фазового разделения. Один класс поверхностно-активных агентов, который будет это выполнять, представляет собой жидкие алифатические углеводороды от С15 до С20 и смеси углеводородов, предпочтительно, таких, которые имеют плотность, по меньшей мере, примерно 0,82 и наиболее предпочтительно, по меньшей мере, примерно 0,85. Примеры углеводородных смесей, которые отвечают данному описанию и особенно удобны для использования, и легко доступны, представляют собой минеральные масла, предпочтительно тяжелые или экстратяжелые минеральные масла. Термины “минеральные масла”, “тяжелые минеральные масла” и “экстратяжелые минеральные масла” хорошо известны специалистам в данной области и используются здесь в том же значении, в котором обычно используются в данной области. Такие масла легко доступны у поставщиков коммерческих химикалиев по всему свету.

Когда добавленный эмульгирующий агент используют на практике по данному изобретению, подходящее количество используемого агента представляет собой количество, которое будет работать, как описано выше. Количество во всем остальном не критично и может изменяться в зависимости от выбора агента и в случае минерального масла в зависимости от качества масла. Количество может также меняться в зависимости от состава горючего, относительного количества водной и органической фазы и рабочих условий. Подходящий отбор будет делом рутинного подбора и регулировки для квалифицированного инженера. В случае минерального масла лучшие и наиболее эффективные результаты обычно будут получаться при использовании объемного соотношения минерального масла и органической фазы 1 от примерно 0,00003 до примерно 0,003.

В некоторых вариантах осуществления металлический катализатор может быть введен в реакционную систему, чтобы регулировать активность гидроксильных радикалов, полученных из гидропероксида. Примеры таких катализаторов представляют собой катализаторы из переходных металлов, и, предпочтительно, металлов, имеющих атомные номера от 21 до 29, от 39 до 47 и от 57 до 79. Особенно предпочтительные металлы из данной группы представляют собой никель, серу, вольфрам (и вольфраматы), кобальт, молибден и их комбинации. Также пригодны катализаторы Фентона (соли железа) и катализаторы из ионов металлов, таких как железо (II), железо (III), медь (I), медь (II), хром (III), хром (VI), ионы молибдена, вольфрама, кобальта и ванадия. Из них предпочтительные катализаторы представляют собой железо (II), железо (III), медь (II) и вольфрам. Для некоторых систем, таких как сырая нефть, предпочтительны катализаторы Фентон-типа, в то время как для других, таких как дизель-содержащие системы, предпочтительны вольфрам и вольфраматы. Вольфраматы включают вольфрамовую кислоту, замещенные вольфрамовые кислоты, такие как фосфовольфрамовая кислота и вольфраматы металлов. В определенных вариантах осуществления изобретения никель, серебро или вольфрам, или комбинации указанных трех металлов особенно пригодны. Металлические катализаторы, при их присутствии, используются в каталитически эффективном количестве, что означает любое количество, которое усиливает прохождение реакции (т.е. увеличивает скорость реакции) к желаемой цели, особенно окисление сульфидов до сульфонов. Катализатор может присутствовать как металлические частицы, гранулы, хлопья, стружка или другие аналогичные формы, удерживаемые в камере передачи звуковой энергии физическими барьерами, такими как экраны, или другими средствами удержания, в то время как реакционная среда может проходить через камеру.

Из упоминаемых ранее катализаторов, среди наиболее предпочтительных, фосфовольфрамовая кислота или смесь вольфрамата натрия и фенилфосфоновой кислоты могут использоваться на основании их низкой стоимости и легкой доступности в большом количестве. Следует понимать, однако, что использование таких катализаторов возможно и требует специалиста в данной области для применения на практике настоящего изобретения.

Температура объединенных водной и органической фаз может варьироваться в широких пределах, хотя в большинстве случаев полагают, что температуру можно повышать до примерно 500°С, предпочтительно до примерно 200°С и, наиболее предпочтительно, до не более чем 125°С. Оптимальный уровень нагрева будет меняться с конкретной органической жидкостью, подвергающейся обработке, и соотношением водной и органической фаз при условии, что температура недостаточна высока для испарения органической жидкости. С дизельным горючим, например, лучшие результаты часто получаются при предварительном нагреве горючего до температуры, по меньшей мере, примерно 70°С, и предпочтительно от примерно 70°С до примерно 100°С. Водная фаза может быть нагрета до любой температуры вплоть до ее точки кипения.

Хотя, возможно, звуковая энергия, используемая в соответствии с данным изобретением, состоит из звукоподобных волн, частота которых находится в интервале от примерно 2 кГц до примерно 100 кГц и, предпочтительно, в интервале от примерно 10 кГц до примерно 19 кГц. В наиболее предпочтительном варианте осуществления используемая звуковая энергия обладает частотой в интервале от 17 кГц до 19 кГц.

Специалисты в данной области оценят, что такие звуковые волны могут быть генерированы механическими, электрическими, электромагнитными и другими известными источниками энергии. В этом отношении специалистам в данной области хорошо известны различные способы получения и применения звуковой энергии, и коммерческие поставщики оборудования для производства звуковой энергии. Экземпляры таких систем, способных к использованию на практике по настоящему изобретению, для передачи необходимого уровня звуковой энергии, описаны здесь, включая ультразвуковые системы, производимые Hielscher Systems of Teltow, Germany, и распределяются на внутреннем рынке через Hielscher U.S.A., Inc. of Ringwood, New Jersey.

Интенсивность применяемой звуковой энергии должна, предпочтительно, обладать достаточной величиной для облегчения окисления, по меньшей мере, части серо- и азотсодержащих частиц, присутствующих в обрабатываемом ископаемом топливе, а также для раскрытия конденсированных циклов соединений и насыщения олефиновых соединений, которые могут присутствовать. В настоящее время полагают, что применяемая звуковая энергия должна иметь смещающуюся амплитуду в интервале от примерно 10 до 300 микрометров и может быть отрегулирована в соответствии с тем, проводится ли способ по настоящему изобретению при повышенных температуре и/или давлении. До определенного предела процессы по настоящему изобретению проводят при температуре и давлении окружающей среды, смещение амплитуды в интервале от примерно 30 до 120 микрометров может быть подходящим, смещение в интервале приблизительно от 36 до 60 микрометров является предпочтительным. Предпочтительный интервал энергии, которую следует доставить на единицу объема (т.е. плотность энергии), предпочтительно, должна быть в интервале от примерно 0,01 ватта на кубический сантиметр до примерно 100 ватт на кубический сантиметр обрабатываемой жидкости и, предпочтительно, от примерно 1 ватта на кубический сантиметр до примерно 20 ватт на кубический сантиметр обрабатываемой жидкости. Должно быть понятно, однако, что может быть достигнута более высокая плотность энергии, давая возможность при существующем оборудовании производить выходную энергию вплоть до 16 киловатт, и что такая высокая выходная энергия может быть использована для облегчения протекания реакций по настоящему изобретению.

Время обработки реакционной среды звуковой энергией не критично для практики или для успеха изобретения, и оптимальное время обработки будет варьироваться в зависимости от типа обрабатываемого горючего. Преимуществом изобретения является, однако, то, что эффективные и пригодные результаты могут быть достигнуты за относительно короткое время обработки. Предпочтительный интервал времени выдержки составляет от примерно 1 секунды до примерно 30 минут, и наиболее предпочтительный интервал составляет от примерно 1 секунды до примерно 1 минуты, с превосходными результатами, полученными со временем обработки приблизительно 5 секунд и, возможно, меньше.

До определенного желаемого предела улучшения в эффективности и результативности способа могут быть достигнуты рециклизацией или вторичной обработкой звуковой энергией. Свежая вода может, например, быть добавлена к обработанной и отделенной органической фазе для образования свежей эмульсии, которую затем подвергают дополнительной обработке звуковой энергией или в периодическом или в непрерывном способе. Обработка звуковой энергией может повторяться многократно для еще лучших результатов и может быть легко осуществима в непрерывном способе рециклизацией потока или использованием второй стадии обработки звуковой энергией, и, возможно, использованием третьей стадии обработки звуковой энергией с подачей свежей воды в каждой стадии.

В системах, где реакция, индуцируемая применением звуковой энергии, образует нежелательные побочные продукты в органической фазе, указанные продукты могут быть удалены обычными способами экстракции, абсорбции или фильтрации. Когда побочные продукты представляют собой полярные соединения, например, способ экстракции может быть любым способом, который экстрагирует полярные соединения из неполярной жидкой среды. Такие способы включают экстракцию твердое-жидкость с использованием адсорбентов, таких как силикагель, активированный оксид алюминия, полимерные смолы и цеолиты. Может также использоваться экстракция жидкость-жидкость с полярными растворителями, такими как диметилформамид, N-метилпирролидон или ацетонитрил. Можно использовать широкий выбор органических растворителей, которые или не смешиваются или минимально смешиваются с ископаемым топливом. Примеры представляют собой толуол и аналогичные растворители.

Альтернативно, до определенных пределов, если некоторые нежелательные побочные продукты образуются в органической фазе, которая состоит из частиц, содержащих окисленный азот и серу, таких как сульфоксиды или сульфоны, они могут быть обработаны соответствующими обычными способами гидродесульфуризации. В данном рассмотрении окислительные способы настоящего изобретения могут быть введены в способы, которые описаны в заявке на патент Соединенных Штатов серийный номер 10/411796, поданной 11 апреля, 2003, озаглавленной SULFONE REMOVAL PROCESS, и в заявке на патент Соединенных Штатов серийный номер 10/429369, поданной 5 мая 2003, озаглавленной PROCESS FOR GENERATION AND REMOVING SULFOXIDES FROM FOSSIL FUEL, содержание каждой из которых введено здесь в качестве ссылки.

Чтобы облегчить удаление серосодержащих соединений, способы по настоящему изобретению могут дополнительно включать применение центрифуги, которое предпочтительно вызывает то, что ископаемое топливо, обрабатываемое в соответствии с настоящим изобретением, становится разделено или распределено по слоям различной плотности. В частности, в последующих способах, обсужденных выше, где ископаемое топливо, предположительно содержащее серу, подвергают обработке ультразвуком и окисляющим агентом, полученное в результате ископаемое топливо может затем быть подвергнуто этапу центрифугирования, который будет образовывать легкий (т.е. низкой плотности) слой, имеющий малое содержание серы, и тяжелый (т.е. более плотный) слой, имеющий большую концентрацию серы. В этом смысле, до определенного уровня, если какие-либо серосодержащие соединения, присутствующие в ископаемом топливе, окисляются и становятся сульфонами, то такие сульфоны будут осаждаться в тяжелом слое. Альтернативно, до определенного уровня, если окисляющий агент не используют и/или сера не окисляется, полагают, что сера будет тем не менее осаждаться в более плотном тяжелом слое, особенно если фракцию сырой нефти центрифугируют, что приводит к образованию слоя тяжелой асфальтеновой смолы. В этом смысле, предполагается, что применение центрифуги эффективно не только для облегчения расслоения таких слоев, но также, возможно, эффективно для химического разрушения любых присутствующих смол, что дает, таким образом, возможность протекания такого разделения, и также, возможно, уменьшения количества асфальтенов, присутствующих в таком ископаемом топливе. Ниже в таблице 1 представлены результаты для фракции сырой нефти и, в частности, ее различные компоненты, обработанные центрифугированием, предварительно подвергнутые действию ультразвука при приблизительно 19 кГц в течение приблизительно восьми минут при 60°F в присутствии 2,5% перекиси водорода. При последующем применении такого окислительного способа и применении центрифугирования генерировался легкий слой, который экстрагировали и сравнивали с предварительно центрифугированной композицией.

В результате реакций по способам настоящего изобретения может генерироваться тепло, и с определенными исходными материалами может быть предпочтительно удалять часть генерированного тепла, чтобы поддерживать контроль над реакцией. Когда бензин обрабатывают в соответствии с настоящим изобретением, например, предпочтительно, охлаждать реакционную среду при обработке звуковой энергией. Охлаждение легко достигается общепринятыми способами, такими как использование рубашки с жидким охлаждающим средством или использование хладагента, циркулирующего через охлаждающую спираль внутри камеры, где применяется звуковая энергия. Вода при атмосферном давлении представляет собой эффективный хладагент для указанных целей. Подходящие способы охлаждения или устройства очевидны для специалистов в данной области. Охлаждение, в общем, не является необходимым в случае дизельного топлива, газойля и нефтяного отстоя.

Рабочие условия, в основном, для практики по данному изобретению варьируются широко в зависимости от обрабатываемого органического материала и способа обработки. Например, pH эмульсии может находиться в интервале от такого низкого значения, как 1, до такого высокого, как 10, хотя в настоящее время полагают, что лучшие результаты достигаются при pH в интервале от 2 до 7. Давление эмульсии, когда она обрабатывается звуковой энергией, может аналогично варьироваться от субатмосферного (такого низкого, как 5 фунт/кв. дюйм или 0,34 атмосферы) до такого высокого, как 3000 фунт/кв. дюйм (214 атмосфер), хотя предпочтительно меньше чем 400 фунт/кв. дюйм (27 атмосфер), и более предпочтительно меньше чем 50 фунт/кв. дюйм (3,4 атмосферы), и наиболее предпочтительно от примерно атмосферного давления до примерно 50 фунт/кв. дюйм.

Рабочие условия, описанные в предыдущих параграфах, относятся к применению звуковой энергии, добавлению стабилизаторов эмульсии и катализаторов и к общим условиям температуры и давления, применяемым в способе по изобретению, независимо от того, присутствует или нет пероксид водорода или другие гидропероксиды в реакционной среде. Одним из уникальных и неожиданных открытий данного изобретения является то, что, когда звуковая энергия используется в вышеупомянутом способе, уровень серосодержащих соединений и азотсодержащих соединений, по существу, уменьшается, независимо от того, присутствует или нет гидропероксид. Кроме того, способ, изложенный здесь, может быть проведен или в периодическом режиме или при работе в непрерывном потоке. Аналогично, неожиданно было открыто, что даже если, до определенных пределов, звуковая энергия не используется в практике настоящего изобретения, и что способы, изложенные здесь, только используют комбинацию тепла, тепло в сочетании с окисляющим агентом и/или с дополнительным применением или центрифугирования и/или гидродесульфуризации, ряд объективных показателей (т.е. удаление серы и азота и улучшение свойств топлива) настоящего изобретения может легко быть достигнут эффективным способом при чрезвычайно низкой стоимости.

Дополнительные модификации и улучшения настоящего изобретения могут также быть очевидны специалистам в данной области. Так, конкретная комбинация частей и этапов, описанная и проиллюстрированная здесь, имеет целью представить только некоторые варианты осуществления настоящего изобретения, и не имеет целью служить как ограничение для альтернативных устройств и способов в пределах сущности и рамок изобретения.

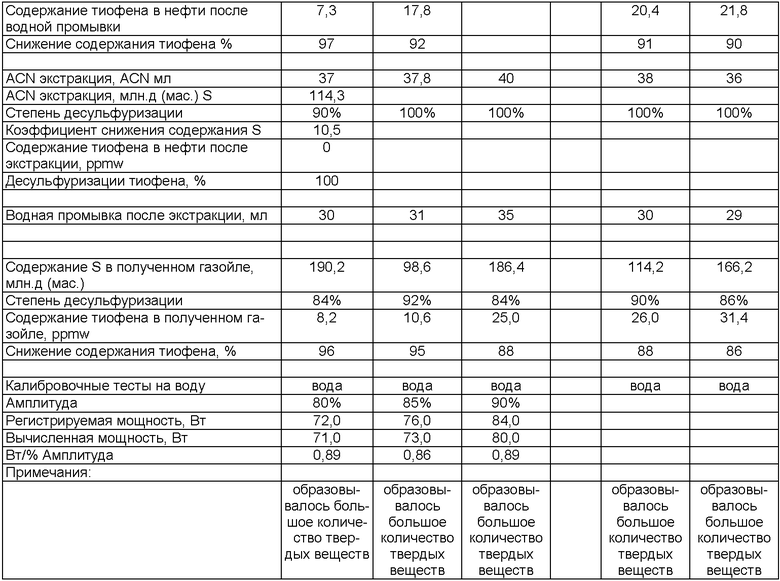

В таблице 2 приведены краткие данные по проведению экспериментов и анализы испытания дизельного топлива, в таблице 3 приведены краткие данные по проведению экспериментов и анализы испытания газойля, на фиг.1 приведены данные по снижению содержания серы и азота фракции рециклового газойля каталитического крекинга в псевдоожиженном слое, на фиг.2 приведены данные по снижению содержания серы и азота фракции суспензии в нефтепродукте каталитического крекинга в псевдоожиженном слое.

те

те

те

тель/ нефть

тель/ нефть

но кипящая Н2O2

но кипящая Н2O2

но кипящая Н2O2

Описан способ удаления органической серы и азотсодержащих соединений из фракции сырой нефти, включающий смешивание гидропероксида с фракцией сырой нефти с образованием смеси и нагрев смеси путем обработки звуковой энергией и центрифугирование указанной фракции сырой нефти. Технический результат - удаление серосодержащих соединений, азотсодержащих соединений и других нежелательных компонентов из нефти и топлив на основе нефти. 8 з.п. ф-лы, 3 табл., 2 ил.

1. Способ удаления органической серы из фракции сырой нефти, включающий:

a) смешивание гидропероксида с упомянутой фракцией сырой нефти с образованием первой смеси и нагрев упомянутой смеси, причем упомянутую смесь нагревают достаточно путем обработки указанной фракции сырой нефти в отсутствие добавляемой воды любого водного раствора звуковой энергией, имеющей частоту в интервале приблизительно от 2 до 100 кГц, и имеющей амплитуду смешения в интервале приблизительно от 10 до 300 мкм, чтобы окислить большинство упомянутых серосодержащих соединений и большинство упомянутых азотсодержащих соединений, присутствующих в упомянутой фракции сырой нефти; и

b) центрифугирование указанной фракции сырой нефти с этапа а).

2. Способ по п.1, в котором звуковая энергия имеет частоту в интервале от 2 до 19 кГц.

3. Способ по п.1 или 2, в котором упомянутая фракция сырой нефти представляет собой фракцию, кипящую в интервале дизельного топлива, предпочтительно упомянутая фракция сырой нефти представляет собой элемент, выбранный из группы, состоящей из фракций рециклового газойля каталитического крекинга в псевдоожиженном слое (ПКК), фракций дистилляции коксования, прямогонных дизельных фракций и их смесей.

4. Способ по п.1 или 2, в котором упомянутая фракция сырой нефти представляет собой фракцию, кипящую в интервале газойля, предпочтительно упомянутая фракция сырой нефти представляет собой элемент, выбранный из группы, состоящей из ПКК рециклового газойля, ПКК суспензии в нефтепродукте, легкого газойля, тяжелого газойля и газойля коксования.

5. Способ по п.1 или 2, в котором звуковую энергию прилагают с плотностью энергии в интервале от 0,01 до 100 Вт/см3, предпочтительно в интервале от 1 до 20 Вт/см3.

6. Способ по п.1 или 2, в котором фракция сырой нефти дополнительно содержит азотсодержащие соединения, и на этапе а) большинство азотсодержащих соединений в указанной фракции сырой нефти окислено.

7. Способ по п.6, в котором на этапе (а) упомянутую фракцию сырой нефти обрабатывают упомянутой звуковой энергией от примерно 1 с до примерно 1 мин.

8. Способ по п.6, дополнительно включающий предварительный нагрев указанной фракции сырой нефти до температуры от 20 до 200°С перед этапом а), предпочтительно от 40 до 125°С перед этапом а).

9. Способ по п.6, в котором этап а) проводят при давлении ниже 2,76 МПа (400 фунт/кв.дюйм), предпочтительно равном или менее 0,35 МПа (50 фунт. кв.дюйм), более предпочтительно в интервале от почти атмосферного до 0,35 МПа (50 кв.дюйм).

| US 3816301 A, 11.06.1974 | |||

| US 5753102 A, 19.05.1998 | |||

| US 6500219 B1, 31.12.2002 | |||

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1996 |

|

RU2106387C1 |

Авторы

Даты

2009-09-10—Публикация

2004-08-17—Подача