Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам получения этих зимних дизельных топлив из продуктов прямой перегонки нефти.

В настоящее время производство низкозастывающих дизельных топлив не превышает 12% от общей выработки топлива, в результате чего фактически потребность в зимних сортах дизельных топлив удовлетворяется лишь до 40%. Основное количество зимнего дизельного топлива (89% от его производства) вырабатывается по ГОСТ 305-82 путем снижения температуры конца кипения летнего дизельного топлива, что приводит к уменьшению его ресурсов.

Для применения в районах умеренного климата наряду с ГОСТ 305-82 разработано зимнее дизельное топливо, вырабатываемое по ТУ 38.101889-81 с депрессорной присадкой (топливо марки ДЗИ).

Это топливо рекомендуется для эксплуатации дизелей в зимний период при температуре окружающего воздуха не ниже минус 20oС.

Способ производства зимнего дизельного топлива на предприятиях отрасли заключается в следующем.

Нефть подвергают перегонке на установке АТ или АВТ с выделением фракции керосина (120 - 240oС) - стриппинг К-3/1, легкой дизельной фракции (200 - 320oС) - стриппинг К-3/2 и тяжелой (240 - 360oС) - стриппинг К-3/3. Часть смеси стриппингов К-3/2 и К-3/3 подвергают гидроочистке.

Зимнее дизельное топливо по ГОСТ 305-82 с температурой застывания минус 35oС и помутнения минус 25oС вырабатывают путем компаундирования фракции стриппингов К-3/1 и К-3/2. При этом фракция стриппинга К-3/2 имеет конец кипения не выше 320oС. При выработке малосернистого дизельного топлива фракции подвергаются гидроочистке (Топливо, смазочные материалы, технические жидкости. Справочное издание. М. Химия, 1989, с.65.)

Ресурсы зимнего дизельного топлива в значительной степени зависят от использования в его составе не менее дефицитного реактивного топлива (стриппинг К-3/1). При этом спрос на него все время возрастает.

В связи с этим немаловажным является разработка способа получения зимнего дизельного топлива с минимальным использованием в его составе фракций, применяемых для реактивной техники.

Известен способ получения дизельного топлива путем фракционирования нефти на атмосферно-вакуумной установке прямой перегонки нефти с выделением фракции керосина 120 - 240oС (стриппинг К-3/1), фракции 200 - 300oС (стриппинг К-3/2) и фракции 260 - 360oC (стриппинг К-3/3). Фракции 200 - 300 и 260 - 360oС смешивают в балансовом соотношении. 20% этой смеси направляют на установку вторичной перегонки с выделением фракции 200 - 320oС с последующей ее гидроочисткой в известных условиях на цеолитсодержащем катализаторе ГКД-202П при давлении 25 атм, температуре 370oС и объемной скорости подачи сырья 2,5 час-1. Далее гидроочищенную фракцию подвергают цеолитной депарафинизации (процесс "Парекс") с получением денормализата. Компаундирование фракций 180 - 360oС, 120 - 240oС (керосина) и денормализата производят в соотношении 25:30:45%.

В базовое топливо вводят депрессорную присадку, представляющую собой продукт радикальной сополимеризации алкилметакрилата с винилацетатом в количестве 0,2%. Получающееся дизельное топливо имеет предельную температуру фильтруемости до минус 40oС и температуру застывания минус 50oС.

При более высоких концентрациях фракции 180 - 360oС присадка практически не влияет на низкотемпературные свойства дизельного топлива. Таким образом, данный способ получения зимнего дизельного топлива предусматривает вовлечение не менее 30% дефицитного керосина и до 45% дорогостоящего денормализата (Химия и технология топлив и масел, 1986 г., N.5, с.2-4).

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения зимнего дизельного топлива путем фракционирования нефти на атмосферно-вакуумной установке прямой перегонки нефти с выделением фракций керосина 120 - 260oС и дизельных 160 - 320oС и 230 - 360oС (стриппинги К-3/1, К-3/2 и К-3/3).

Керосиновую фракцию подвергают дополнительной перегонке с получением фракции НК-240oС и остаточной. На вторичную перегонку направляют часть смеси фракций К-3/2 и К-3/3 с выделением фракции 200 - 320oС.

Каталитической гидроочистке и последующей депарафинизации подвергают дизельную фракцию 200 - 320oС и депарафинизированную дизельную фракцию смешивают со смесью дизельных фракций или последней, подвергнутой дополнительной каталитической гидроочистке, керосиновой и остаточной фракцией при следующем соотношении компонентов, масс %.

Депарафинированная дизельная фракция - 10 - 20

Смесь дизельных фракций или последняя, подвергнутая дополнительной каталитической гидроочистке - 20 - 50

Керосиновая фракция - 30 - 50

Остаточная фракция - До 100

(Патент РФ N 2039791, C 10 G 55/08. Бюл. N 20 от 20.07.95г.)

В данном способе получения в состав зимнего дизельного топлива вовлекается до 50% керосиновых фракций, что приводит не только к значительному снижению производства топлива для авиации, но и цетанового числа целевого продукта.

Целью данного изобретения является повышение выхода зимнего дизельного топлива не за счет использования керосиновых фракций, а путем применения топлива более утяжеленного фракционного состава и введения в него депрессорных присадок.

Предложенный способ получения зимнего дизельного топлива обеспечивает более высокие его пусковые и эксплуатационные характеристики.

По предлагаемому изобретению нефть подвергают атмосферной перегонке с выделением бензина, керосиновой фракции 120-240 - 270oС (стриппинг К-3/1) и дизельных фракций, 96% которых выкипает в пределах 140-300 - 330oС и 210-350 - 370oС (стриппинги К-3/2 и К-3/3). Остаток от атмосферной перегонки, фракцию выше 350 - 370oС, направляют на вакуумную перегонку для выделения вакуумного газойля фракции 330 - 350 - 470 - 510oС, который подвергается каталитическому крекингу на цеолитсодержащем катализаторе.

Из катализата на установке вторичной перегонки выделяют легкий газойль каталитического крекинга, фракцию 140 - 160 - 360 - 370oС, и компаундируют ее с фракциями 140-300 - 330oС и 210-350 - 370oС прямой перегонки нефти в соотношении 10: 20:70-20:60:20. Полученную смесь фракций подвергают гидроочистке на Al-Ni-Mo катализаторе при давлении 3 МПа, температуре 370oС, объемной скорости подачи сырья 3,0 час-1 и циркуляции водородсодержащего газа 200 нм3/м3.

Бензин прямой перегонки направляют на установку четкой ректификации 22/4, где выделяют остаточную, хвостовую фракцию 170 - 270oС. Гидроочищенный дистиллят компаундируют с керосиновой фракцией, остаточной от перегонки бензина, и прямогонными компонентами, в соотношении, мас.%:

Гидроочищенный дистиллят - 60 - 80

Фракция керосина 120-240 - 270oС - 5 - 20

Остаточная фракция c перегонки бензина, 170 - 270oС - 5 -10

Прямогонная дизельная фракция 140-330 - 370oC - До 100

В полученное базовое топливо вводят депрессорную присадку - сополимер этилена с винилацетатом в соотношении 0,1 - 25, молекулярной массой 1 • 102 - 80 • 104 в концентрации 0,01 - 0,5%. Присадка вводится в базовое топливо в виде раствора в нефтяной фракции 140 - 370oС в концентрации 3 - 80%.

Выделение вышеуказанных фракций с заданными пределами выкипания и компаундирования обеспечивает получение базового топлива с температурой помутнения не выше минус 5oС, а введение депрессорной присадки в топливо заданного компонентного состава позволяет снизить температуру застывания и предельной фильтруемости соответственно ниже 30oС и минус 15oС.

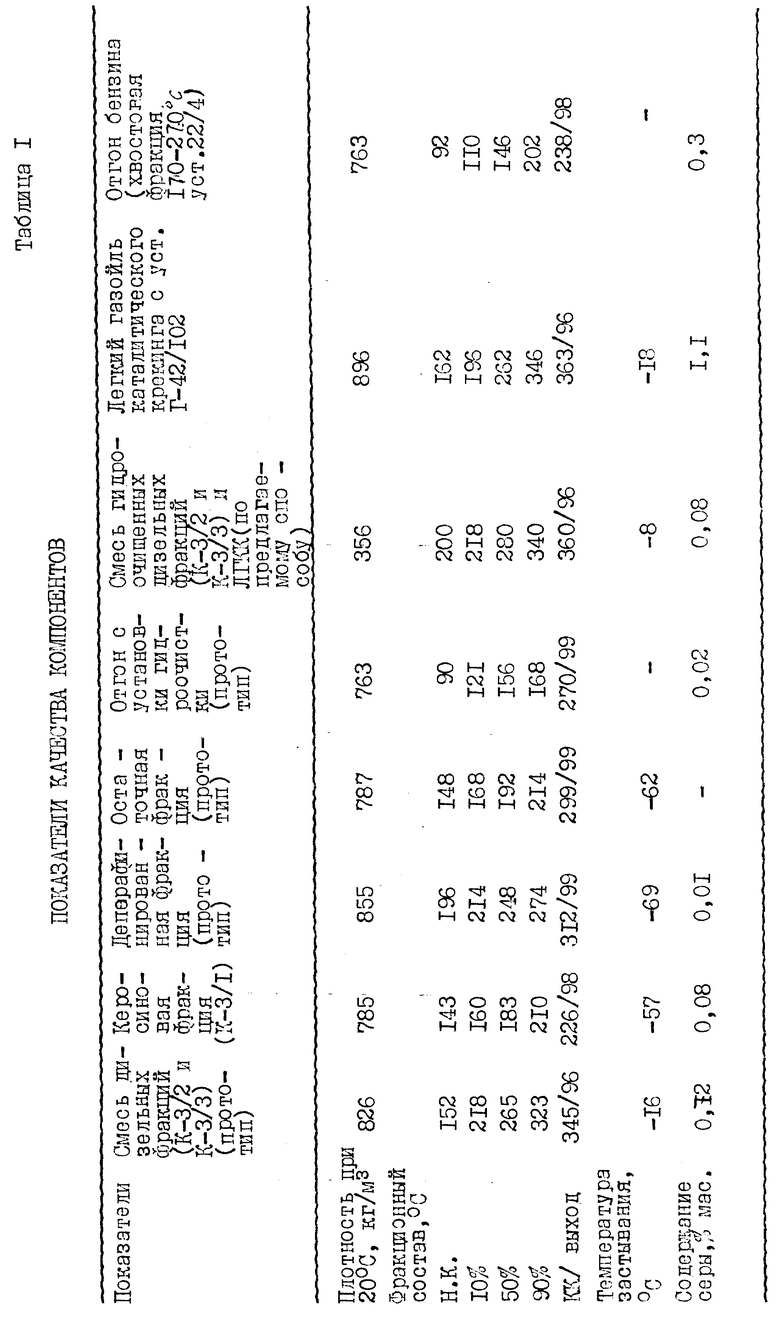

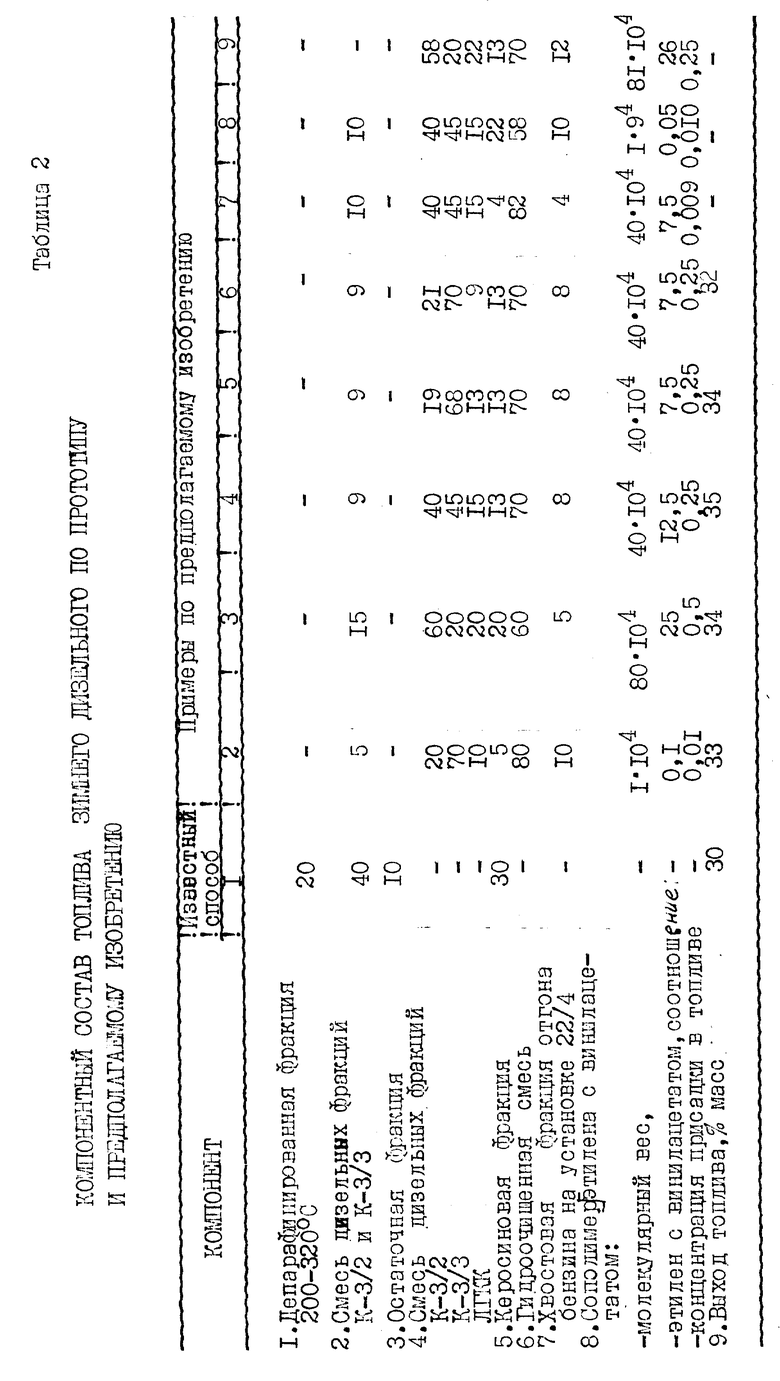

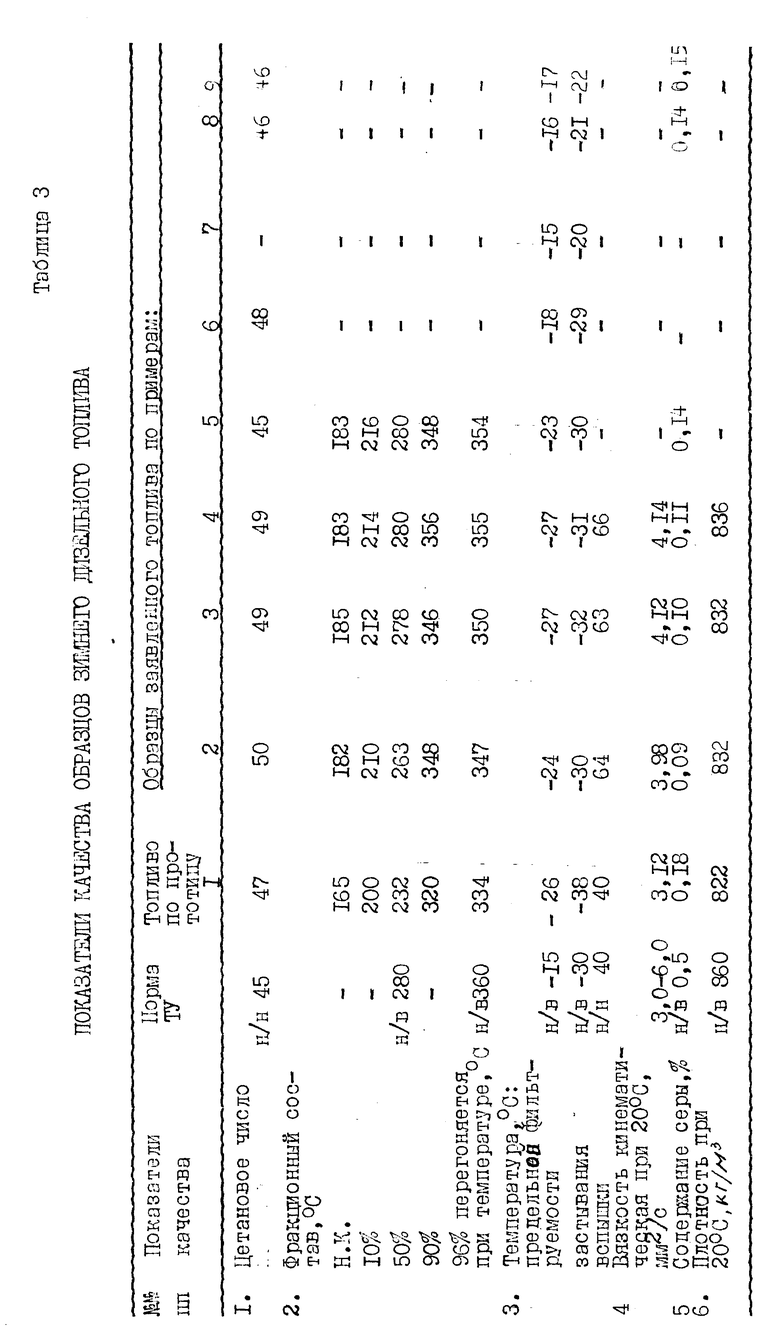

В таблицах 1 - 3 представлены данные по качеству компонентов, компонентному составу и качеству зимнего дизельного топлива по прототипу и предлагаемому изобретению.

Из представленных данных видно, что предлагаемый способ получения зимнего дизельного топлива позволяет значительно снизить в его составе содержание керосиновых фракций (120- 270oС). Выход топлива несколько увеличивается за счет утяжеления фракционного состава, улучшаются его пусковые свойства (цетановое число). Применение депрессорной присадки заявленного состава позволяет значительно улучшить низкотемпературные характеристики топлива (температуру застывания и предельной фильтруемости).

Увеличение в составе топлива гидроочищенного компонента приводит к повышению температуры застывания (7), керосина или хвостовой фракции (примеры 8, 9), к снижению цетанового числа. При уменьшении гидроочищенной фракции в топливе происходит увеличение серы и снижение цетанового числа (пример 8). Снижение вовлечения фракций керосина и отгона бензина ниже указанных значений приводит к ухудшению низкотемпературных характеристик топлив (пример 7).

При уменьшении содержания в составе сырья гидроочистки фракций 140-330 - 330oС или легкого газойля каталитического крекинга происходит повышение массовой доли серы в топливе (пример 5) или снижение его выхода (пример 6). При повышении в составе сырья фракций газойля каталитического крекинга происходит снижение гидрообессеривающей активности катализатора, что приводит к повышению серы в гидрогенизате и целевом топливе (пример 9), а также снижению его цетанового числа.

Изменение заявленного состава депрессорной присадки приводит к снижению ее эффективности и ухудшению низкотемпературных характеристик топлива (температура застывания и предельная температура фильтруемости, примеры 8 и 9). Уменьшение ее концентрации ниже указанного нижнего предела приводит к снижению эффективности действия (пример 6). Увеличение концентрации присадки выше верхнего предела приводит к удорожанию топлива и не дает требуемого эффекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1997 |

|

RU2141505C1 |

| ТОПЛИВО ПЕЧНОЕ БЫТОВОЕ | 1998 |

|

RU2126439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2108370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2535492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1994 |

|

RU2039791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА ЕВРО | 2011 |

|

RU2464299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2675853C1 |

| УСТАНОВКА ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2187537C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2015 |

|

RU2569686C1 |

| ТОПЛИВО ПЕЧНОЕ БЫТОВОЕ | 2000 |

|

RU2161175C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам получения дизельных топлив из продуктов прямой перегонки нефти и вторичного происхождения. Нефть перегоняют с выделением керосиновой фракции 120-240 - 270oC и дизельных, выкипающих в пределах 140-300 - 330oC и 210-350 - 370oC. Остаток от атмосферной перегонки направляют в вакуумную колонну, где выделяют вакуумный газойль, фракцию 330 - 350 - 470 - 510oС и подвергают его каталитическому крекингу с получением легкого газойля каталитического крекинга фракции 140 - 160 - 360 - 370oC. ЛГКК компаундируют с дизельными фракциями в соотношении 10 : 20 : 70-20 : 60 : 20. Полученную смесь подвергают гидроочистке. Бензин, получающийся при перегонке нефти, подвергают дополнительной ректификации с выделением остаточной, хвостовой фракции 170 - 270oС, гидрогенизат компаундируют с керосиновой, остаточной фракцией перегонки бензина и прямогонными дизельными фракциями в соотношении: мас.%: гидроочищенный дистиллят 60-80, керосиновая фракция 120 - 240 - 270oC 5 - 20, хвостовая фракция от перегонки бензина 170 - 270oC 5-10, прямогонный компонент - смесь дистиллятов К-3/2 и К-3/3 (фракция 140 - 330 - 370) до 100%. В полученное базовое топливо вводят депрессорную присадку - сополимер этилена с винилацетатом в соотношении 0,1-25, мол.м. 1 • 102 - 80 • 104 в концентрации 0,01 -0,5%. Присадка вводится в базовое топливо в виде раствора в нефтяной фракции 140 - 370oC, в концентрации 3-80%. Технический результат - повышение выхода зимнего дизельного топлива, улучшение его пусковых и эксплуатационных характеристик. 1 з.п.ф-лы, 3 табл.

Гидроочищенный дистиллят - 60 - 80

Керосиновая фракция - 5 - 20

Остаточная фракция от перегонки бензина - 5 - 10

Депрессорная присадка - 0,01 - 0,5

Прямогонные дизельные фракции - До 100

2. Способ по п.1, отличающийся тем, что депрессорную присадку вводят в топливо в виде раствора в нефтяной фракции, выкипающей в интервале 140-370oC, в концентрации 3-80 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1994 |

|

RU2039791C1 |

| Химия и технология топлив и масел, 1992, N 1, с.2-5 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Химия и технология топлив и масел, 1989 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Hydrocarbon Process, 1970, 49, N 2, Sec.1, 89-95. | |||

Авторы

Даты

1999-02-20—Публикация

1998-02-20—Подача