Настоящее изобретение относится к теплообменным аппаратам, а более точно касается пластинчатого теплообменника и может быть использовано в качестве беструбных бытовых конвекторов, теплообменников обогревательных котлов, автотранспортных радиаторов, водомаслоохладителей, теплообменников

электротрансформаторов и холодильных машин, а также в качестве других теплообменных аппаратов.

В настоящее время весьма актуальной является проблема создания теплообменников, которые одновременно сочетали бы в себе основные требования, предъявляемые при эксплуатации, - длительный срок службы, способность выдерживать значительные перепады давления, что особенно важно при пуско-наладочных работах в начале отопительного сезона, способность сохранять прочностные характеристики при отрицательных внешних температурах и возможность работы в условиях открытого пламени.

Известен теплообменник, изготовленный по запатентованному способу (RU 2079398 С1), который содержит пакет пластин, в каждой из которых выполнен, по меньшей мере, один выступ сложной формы, при этом выступы смежных пластин вставлены один в другой и закреплены с образованием канала для прохождения теплоносителя. Каждый выступ на соответствующей пластине представляет собой тело вращения, а его образующая имеет волнообразную форму с двумя гребнями волны, причем соответствующий выступ на одной пластине входит примерно на половину своей высоты в выступ смежной пластины.

Описанный теплообменник характеризуется сложностью изготовления, а также недостаточной прочностью из-за наличия в канале для прохождения теплоносителя «слабых» участков с одинарной толщиной стенки. Как правило, такие участки не выдерживают повышенных перепадов давления и могут привести к возникновению протечек.

Также известен пластинчатый теплообменник (RU 2272979 С1), являющийся ближайшим аналогом и принятый за прототип.Известный теплообменник содержит пакет пластин, расположенных с зазором одна относительно другой. В каждой пластине выполнен, по меньшей мере, один выступ, состоящий из двух участков, первый из которых сопряжен с пластиной и имеет коническую форму, а второй примыкает к первому участку и имеет цилиндрическую форму. Выступы вставлены один в другой и закреплены с образованием канала для прохождения теплоносителя. Высота цилиндрического участка составляет от 0,25 до 0,3 от общей высоты выступа. Конический участок каждого выступа сопряжен с соответствующей пластиной посредством криволинейной поверхности, радиус изгиба которой в продольном сечении составляет от 7 до 7,5 толщины пластины.

Цилиндрический участок выступа вставлен в конический участок выступа смежной пластины. Для обеспечения прочности изделия и плотного прилегания цилиндрического участка выступа одной пластины к коническому участку выступа смежной поверхности пластины при сборке теплообменника требуется приложения достаточно большого усилия, приводящего к пластической деформации конического участка выступа смежной пластины.

Кроме того, на следующем этапе изготовления теплообменника - соединении конических участков между собой путем высокотемпературной пайки, в зонах пластической деформации возникает очаг напряженности, приводящий к деформации (перекосам, короблению) пластин, следствием чего является изменение толщины стенок смежных пластин. В результате этого на отдельных участках изменяется зазор между прилегающими поверхностями выступов, оказывающий негативное влияние на качество пайки.

В процессе эксплуатации происходит нарушение герметичности таких участков, что приводит к браку изделия в целом.

Кроме того, некачественная пайка может явиться источником коррозии, что сокращает срок службы теплообменника.

Таким образом, в описанном пластинчатом теплообменнике канал для прохождения теплоносителя состоит из чередующихся участков, первые из которых имеют удвоенную толщину стенки в зоне цилиндрического участка каждого выступа, а вторые имеют одинарную толщину стенки в зоне конического участка каждого выступа.

Такая конструкция канала для прохождения теплоносителя не отвечает требованиям надежности, так как участки с одинарной толщиной стенки являются наиболее уязвимыми при испытаниях и при эксплуатации, особенно в случае резкого повышения давления теплоносителя.

В основу изобретения положена задача разработки пластинчатого теплообменника, конструктивное выполнение которого за счет увеличения толщины стенки по всей длине канала обеспечивало бы технологическую надежность, высокие теплопроводные свойства и длительный срок эксплуатации.

Поставленная задача достигается тем, что пластинчатый теплообменник, содержащий пакет пластин, расположенных с зазором одна относительно другой, при этом в каждой пластине выполнен, по меньшей мере, один выступ, а выступы смежных пластин вставлены один в другой и закреплены с образованием канала для прохождения теплоносителя, согласно изобретению каждый выступ по всей своей высоте выполнен в форме полого усеченного конуса, угол наклона образующей которого к его оси выбран из соотношения tgα=S/A, где S - толщина стенки соответствующей пластины, А - расстояние между одноименными поверхностями смежных пластин, пластины и выступы на пластинах имеют по существу одинаковую толщину стенки, а толщина стенки канала для прохождения теплоносителя по всей его длине равна, по меньшей мере, удвоенной толщине стенки выступов, каждый из которых имеет высоту, при которой стенки канала для прохождения теплоносителя имеют участки, образованные стенками трех вставленных один в другой выступов, при этом пластины с выступами выполнены из стали, а на всех поверхностях пластин и выступов имеется покрытие из меди, частично диффундированной в сталь.

В результате выполнения выступов в форме усеченного конуса по всей высоте выступов в соответствии с выявленной зависимостью угла наклона образующей конического выступа от толщины стенки пластины и расстояния между смежными пластинами обеспечивается постоянная толщина стенки выступа, равная толщине стенки пластины, а также обеспечивается плотное прилегание смежных поверхностей выступов с минимальными зазорами и исключается пластическая деформация пластин теплообменника при сборке.

Такое выполнение конических выступов создает наилучшие условия для пайки, в результате которой на всех поверхностях образуется покрытие из меди, частично диффундированной в сталь, из которой изготовлены пластины с выступами.

Сформированный из конических выступов канал для прохождения теплоносителя имеет высокие прочностные характеристики, так как по всей его длине толщина стенки канала не меньше удвоенной толщины стенки каждого выступа.

Покрытие поверхностей всех конструктивных элементов теплообменника медью, частично диффундированной в сталь, повышает теплоотдачу теплообменника, выполненного из стали, до уровня теплообменника, выполненного из меди. Такое изделие практически не подвержено коррозии и может эксплуатироваться в различных агрессивных средах.

Желательно, чтобы каждая пластина имела развитую теплообменную поверхность, выполненную, например, гофрированной или волнообразной. Такое выполнение пластин повышает эффективность теплообменных процессов.

Достигаемым техническим результатом настоящего изобретения является повышение надежности конструкции пластинчатого теплообменника за счет создания оптимальных условий для пайки мест соединения и за счет создания высокопрочного канала для прохождения теплоносителя.

Другим техническим результатом является длительный срок эксплуатации даже в условиях резких изменений давления и присутствия агрессивных сред.

Изобретение описывается детально в нижеприведенном примере, не являющемся при этом исключительным и единственным в рамках исполнения патентуемого пластинчатого теплообменника, со ссылкой на прилагаемые чертежи, на которых:

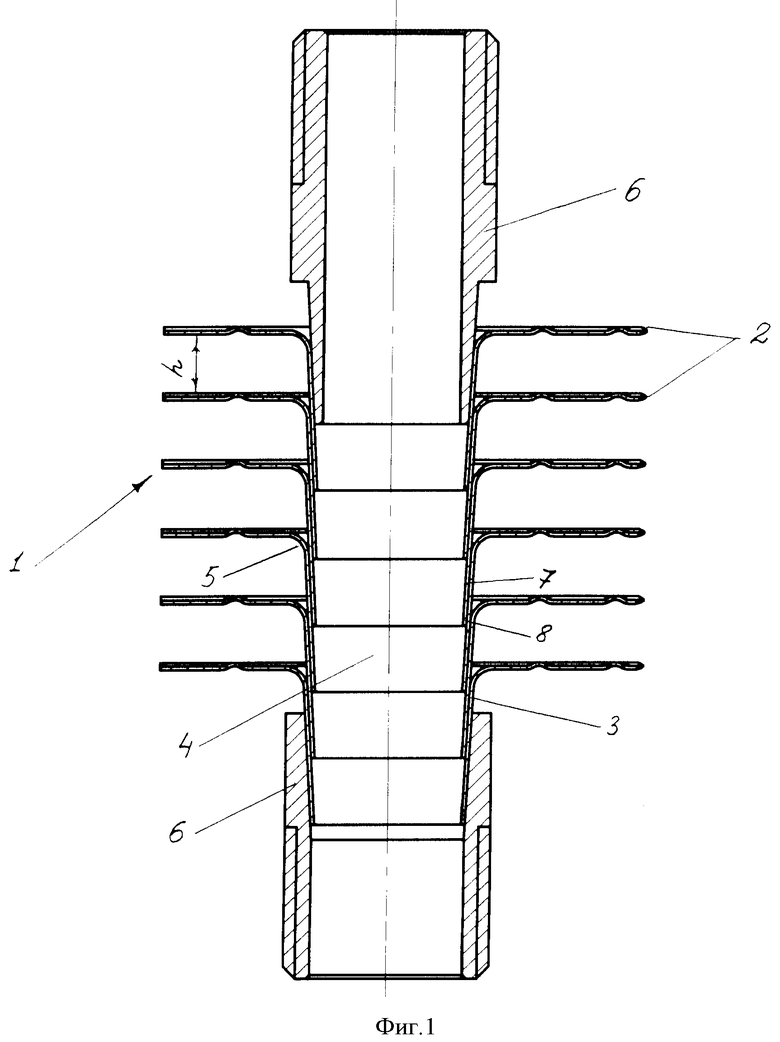

фиг. 1 изображает пластинчатый теплообменник в продольном разрезе, согласно изобретению;

фиг. 2 - фрагмент теплообменника, изображенного на фиг. 1, в увеличенном масштабе, согласно изобретению,

фиг. 3, а), б) - зависимость угла наклона образующей конического выступа пластинчатого теплообменника, изображенного на фиг. 1, в увеличенном масштабе, согласно изобретению.

Пластинчатый теплообменник содержит пакет 1 пластин 2 (фиг. 1), расположенных с зазором h одна относительно другой. В каждой пластине 2 выполнен, по меньшей мере, один выступ 3 в форме полого усеченного конуса. В описываемом варианте пластинчатого теплообменника, который может быть применен в качестве радиатора отопления, в каждой пластине 2 выполнено два выступа 3 (на чертеже представлен фрагмент теплообменника с одной группой конических выступов). Выступы 3 в пакете 1 смежных пластин 2 вставлены один в другой и закреплены с образованием канала 4 для прохождения теплоносителя. Пластины 2 и выступы 3 на пластинах 2 имеют одинаковую толщину стенок и выполнены из стали с покрытием всех их поверхностей из меди, частично диффундированной в сталь. Каждая пластина 2 плавно сопряжена с коническим выступом 3 посредством переходного криволинейного участка 5, толщина стенки которого равна толщине стенки пластины 2 и конического выступа 3.

Теплообменник снабжен концевыми штуцерами 6, соединенными с каналом 4 для прохождения теплоносителя.

Как видно из фиг. 1, толщина стенки канала 4 для прохождения теплоносителя по всей его длине равна, по меньшей мере, удвоенной толщине стенок выступов 3 и состоит из чередующихся между собой участков 7, 8, на первых из которых толщина стенки канала 4 равна удвоенной толщине стенки выступов, а на вторых - утроенной толщине этой стенки за счет трех вставленных один в другой выступов 3. Более детально расположение и соотношение элементов, образующих канал 4, будет представлено ниже со ссылками на фиг. 2 и 3.

Для повышения эффективности теплообменных процессов каждая пластина 2 имеет развитую теплообменную поверхность, которая может быть выполнена гофрированной (как представлено на фиг. 1) или волнообразной. Однако перечисленные возможности увеличения теплообменной поверхности являются конкретными примерами и не являются исчерпывающими.

Основной отличительной особенностью настоящего изобретение является выполнение конических выступов 3 на пластинах 2 с геометрическими характеристиками, обеспечивающими установку каждого выступа 3 в ответной части смежного с ним выступа 3 с определенным минимальным зазором без применения больших механических усилий, способных вызвать пластическую деформацию пластин 2.

Такое выполнение конических выступов 3 обеспечивается благодаря установленной зависимости угол α наклона (фиг. 2) образующей усеченного конуса к его оси: tgα=S/A, где S - толщина стенки соответствующей пластины 2, А - расстояние между одноименными поверхностями смежных пластин 2. Высота Н выступа 3 - это максимальная высота, которая может быть получена при штамповке пластины 2 при одновременном сохранении толщины стенки выступа 3, равной толщине стенки пластины 2. Высота Н определяется пластическими свойствами и толщиной металла, из которого выполнена пластина 2, и составляет 16-17 мм для пластин толщиной 0.3-0.5 мм.

На фиг. 3, а), б) иллюстрируется зависимость угла α наклона образующей конической поверхности выступа 3 к его оси от толщины стенки пластины 3 и расстояния между пластинами 2. Определяющим условием выбора угла α наклона является толщина S стенки пластины 2. Это наглядно демонстрирует фиг.3, а), б), на которых угол α наклона соответствует толщине стенки S, при этом в случае увеличения толщины стенки в варианте а) до величины S1 угол наклона уменьшается до значения α1 и, наоборот, при уменьшении толщины стенки в варианте б) до величины S2 угол наклона увеличивается до значения α2.

В качестве примера приводятся выявленные соотношения геометрических размеров α, S, A, которые сведены в таблицу.

В связи с тем, что угол α достаточно мал и представляет сложность в графическом представлении, на фиг. 2 и 3, а), б) угол α имеет значения, отличные от указанных в таблице.

Патентуемый пластинчатый теплообменник изготавливается в несколько этапов следующим образом.

На первом этапе из листовой стали, выбранной толщины, делают заготовки пластин теплообменника и задают расстояние между ними.

Далее в соответствии с выявленным соотношением tgα=S/A настраивают оснастку штампа и осуществляют штамповку пластин, в результате которой получаются пластины, на каждой из которых выполнено, например, два выступа конической формы, плавно соединенных с пластиной.

После этого пластины с выступами собирают в пакет и устанавливают концевые штуцеры для подвода и отвода теплоносителя. Образованный канал для прохождения теплоносителя имеет по всей длине толщину стенки, по меньшей мере, равную удвоенной толщине стенки выступов. Благодаря тому что выступы выполнены коническими, обеспечивается плотное прилегание смежных поверхностей выступов с зазором не более 0,1 мкм и исключается пластическая деформация пластин теплообменника при сборке, которая могла бы в дальнейшем негативно сказаться на качестве изделия.

Далее пакет стальных пластин с концевыми штуцерами покрывают жидкой паяльной пастой, содержащей медь, и помещают в проходную конвейерную печь в защитно-восстановительную среду. В такой среде, которая содержит свободный водород, при температуре 1120°С происходит частичное восстановление меди из паяльной пасты и ее диффузия в поверхностный слой стали на глубину от 4 до 15 мкм и проникновение меди во все зазоры между поверхностями смежных выступов.

За счет этого при последующем охлаждении изделия происходит спаивание пакета пластин в единую монолитную конструкцию. Также происходит спаивание крайних конических выступов с концевыми штуцерами для подвода и отвода теплоносителя.

Поверхностный слой из меди повышает теплоотдачу теплообменника, выполненного из стали, до уровня теплообменника, целиком выполненного из меди. В результате все тепловые переходы на границах раздела сред соответствуют тепловым переходам медь-среда, медь-теплоноситель, что приводит к повышению теплоотдачи теплообменника из стали до уровня теплообменника из меди.

Такое изделие практически не подвержено коррозии и может эксплуатироваться в различных агрессивных средах, за исключением аммиака.

Применение для пластин теплообменника листового материала толщиной 0,3-0,5 мм позволяет на 30-40% снизить металлоемкость изделий и достичь высоких массовых показателей веса на единицу площади 1,6-1,9 кг/м2 по сравнению с традиционными теплообменниками 10·1,6-1,9 кг/м2. При этом возрастает КПД теплообменника, а коэффициент теплопередачи составляет 40-70 Вт/м2.

Изготовленный в соответствии с настоящим изобретением пластинчатый теплообменник подвергали гидравлическим испытаниям при давлении 36 атм. Стабильная работа теплообменника была обеспечена при давлении 24 атм, а сам теплообменник был способен выдержать гидравлические удары при давлении до 60 атм. Указанные технические характеристики дают основание полагать, что срок безаварийной эксплуатации может достигать 50 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2419052C2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2014 |

|

RU2546905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2010 |

|

RU2419755C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2272979C1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2039921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ТЕПЛООБМЕННИКА | 2013 |

|

RU2533892C1 |

| Пакет пластинчатого теплообменника | 1983 |

|

SU1161810A1 |

| ПЛАСТИНА ТЕПЛООБМЕННИКА | 1990 |

|

RU2008602C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2012 |

|

RU2576404C2 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТЫЙ ПРОТИВОТОЧНЫЙ | 1999 |

|

RU2165571C1 |

Изобретение относится к теплообменным аппаратам, касается пластинчатых теплообменников и может быть использовано в качестве беструбных бытовых конвекторов, теплообменников обогревательных котлов и электротрансформаторов, автотранспортных радиаторов, водомаслоохладителей и холодильных машин. В пластинчатом теплообменнике, содержащем пакет пластин, расположенных с зазором одна относительно другой, при этом в каждой пластине выполнен, по меньшей мере, один выступ, а выступы смежных пластин вставлены один в другой и закреплены с образованием канала для прохождения теплоносителя, каждый выступ по всей своей высоте выполнен в форме полого усеченного конуса, угол наклона образующей которого к его оси выбран из соотношения tgα=S/A, где S - толщина стенки соответствующей пластины, А - расстояние между одноименными поверхностями смежных пластин, пластины и выступы на пластинах имеют по существу одинаковую толщину стенки, а толщина стенки канала для прохождения теплоносителя по всей его длине равна, по меньшей мере, удвоенной толщине стенки выступов, каждый из которых имеет высоту, при которой стенки канала для прохождения теплоносителя имеют участки, образованные стенками трех вставленных один в другой выступов, при этом пластины с выступами выполнены из стали, а на всех поверхностях пластин и выступов имеется покрытие из меди, частично диффундированной в сталь. Техническим результатом изобретения является обеспечение технологической надежности при изготовлении теплообменника, его высокие теплопроводные свойства и длительный срок эксплуатации. 2 з.п. ф-лы, 3 ил., 1 табл.

1. Пластинчатый теплообменник, содержащий пакет пластин, расположенных с зазором одна относительно другой, при этом в каждой пластине выполнен, по меньшей мере, один выступ, а выступы смежных пластин вставлены один в другой и закреплены с образованием канала для прохождения теплоносителя, отличающийся тем, что каждый выступ по всей своей высоте выполнен в форме полого усеченного конуса, угол наклона образующей которого к его оси выбран из соотношения tgα=S/A, где S - толщина стенки соответствующей пластины; А - расстояние между одноименными поверхностями смежных пластин, пластины и выступы на пластинах имеют по существу одинаковую толщину стенки, а толщина стенки канала для прохождения теплоносителя по всей его длине равна, по меньшей мере, удвоенной толщине стенки выступов, каждый из которых имеет высоту, при которой стенки канала для прохождения теплоносителя имеют участки, образованные стенками трех вставленных один в другой выступов, при этом пластины с выступами выполнены из стали, а на всех поверхностях пластин и выступов имеется покрытие из меди, частично диффундированной в сталь

2. Пластинчатый теплообменник по п.1, отличающийся тем, что каждая пластина имеет развитую теплообменную поверхность.

3. Пластинчатый теплообменник по п.2, отличающийся тем, что развитая теплообменная поверхность выполнена гофрированной или волнообразной.

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2272979C1 |

| RU 2059186 C1 27.04.1996 | |||

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2137076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА | 1995 |

|

RU2079398C1 |

| US 6161615 A1 19.12.2000. | |||

Авторы

Даты

2009-09-10—Публикация

2008-05-15—Подача