Настоящее изобретение относится к способам изготовления теплообменных аппаратов, а более точно касается способа изготовления пластинчатого теплообменника и может быть использовано при изготовлении беструбных бытовых конвекторов, теплообменников обогревательных котлов, автотранспортных радиаторов, водомаслоохладителей, теплообменников электротрансформаторов и холодильных машин, а также других теплообменных аппаратов.

В настоящее время весьма актуальной является проблема создания теплообменников, которые одновременно сочетали бы в себе основные требования, предъявляемые при эксплуатации - длительный срок службы, способность выдерживать значительные перепады давления, что особенно важно при пуско-наладочных работах в начале отопительного сезона, способность сохранять прочностные характеристики при отрицательных внешних температурах и возможность работы в условиях открытого пламени.

Известен способ изготовления пластинчато-трубчатого теплообменника (RU 2038563 C1), заключающийся в том, что на поверхности каждой пластины наносят слой твердой смазки, представляющей собой латунь, осуществляют штамповку пластин, в каждой из которых выполняют выступы в форме полого усеченного конуса с последующей отбортовкой. Пластины собирают в пакет, при этом выступы одной пластины входят в отверстия другой пластины с образованием каналов для прохождения теплоносителя. После этого пакет пластин помещают в проходную печь, где при температуре 1100°C осуществляют пайку, при этом нанесенный слой латуни является припоем для пайки пластин в пакете.

В соответствии с известным способом изготовления теплообменников трудно обеспечить одинаковую толщину покрытия металлических пластин слоем латуни, что приводит к высокому проценту брака при штамповке пластин и сборке теплообменника. Так, при малой толщине слоя латуни может иметь место неисправимый брак пластин в виде смятий, складок и подобных неоднородностей, а при большой толщине слоя латуни может иметь место перекос пластин при их пайке вплоть до контакта смежных пластин. Качество и товарный вид теплообменников, изготовленных в соответствии с известным способом, недостаточно высоки и не отвечают современным требованиям.

Также известен способ изготовления пластинчатого теплообменника, описанный в журнале «Изобретатель и рационализатор» №10, 1988, с.18, являющийся ближайшим аналогом, согласно которому штампуют пластины, в каждой из которых выполняют выступы в форме полого усеченного конуса. Затем пластины собирают в пакет так, что выступы одной пластины входят в отверстия другой пластины и образуют каналы для прохождения теплоносителя. Затем пакет пластин помещают в водный раствор паяльной пасты, содержащий гидрокарбонат меди в виде мелкодисперсного порошка, и далее пакет пластин направляют в высокотемпературную проходную конвейерную печь, в которой при температуре 1100-1150°C осуществляют пайку и покрытие пакета пластин сплавом на основе меди.

Однако качество покрытия и, соответственно, прочностные и эксплуатационные характеристики теплообменника, изготовленного в сответствии с вышеописанным способом, не отвечают современным требованиям, что поясняется следующим.

В результате штамповки пластин в металле, из которого изготовлены пластины, во всех случаях присутствует напряжение, следствием чего является увеличение расстояния между зернами металла. Если в дальнейшем это напряжение не снято, т.е. не произведен отжиг металла, то в процессе пайки расплавленная медь может проникать по границам зерен металла, образуя трещины, заполненные припоем, следствием чего является снижение прочности и коррозионной стойкости пластин теплообменника.

Кроме того, в зонах пластической деформации возникает очаг напряженности, приводящий к деформации (перекосам, короблению) пластин, что приводит к изменению толщины стенок смежных пластин. В результате этого на отдельных участках изменяется зазор между прилегающими поверхностями выступов, оказывающий негативное влияние на качество пайки. При этом в процессе эксплуатации может происходить нарушение герметичности таких участков, что приводит к браку изделия в целом.

В процессе штамповки пластин, как правило, используют различные смазки, большинство из которых выполнены на масляной основе и которые необходимо удалить перед пайкой. Даже при применении смазок без масляной основы, например мыльных эмульсий, на поверхностях пластин остаются включения в виде пыли, грязи, сажистого углерода и тому подобных загрязнений. Присутствие на поверхностях пластин остатков смазки или частиц грязи не позволяет осуществить равномерное покрытие пластин раствором паяльной пасты, в результате чего качество пайки швов и покрытия снижается.

Для получения качественного покрытия весьма важное значение имеет подготовка паяльной пасты и дальнейшая подготовка пакета пластин к пайке.

Согласно известному способу непосредствено после нанесения раствора паяльной пасты, то есть без предварительной сушки, пакет пластин помещают в конвейерную проходную печь, в которой поддерживают температуру 1100-1150°C, т.е. температуру выше температуры плавления меди. При таких высоких температурах на начальном участке проходной печи может происходить коробление и отслоение покрытия из раствора паяльной пасты, что в дальнейшем приводит к некачественной пайке выступов и покрытию пластин.

Некачественная пайка выступов является источником коррозии, что сокращает срок службы теплообменника и не отвечает требованиям надежности при испытаниях и при эксплуатации, особенно в случае резкого повышения давления теплоносителя.

Таким образом, качество и эксплуатационные характеристики пластинчатого теплообменника, изготовленного с соответствии с известным способом, невысоки и не отвечают современным требованиям.

В основу изобретения положена задача разработать способ изготовления пластинчатого теплообменника, в котором за счет подготовки пакета пластин к пайке достигалось бы высокое качество пайки и покрытия поверхностей пакета пластин сплавом на основе меди, что обеспечивало бы длительный срок службы пластинчатого теплообменника с высокими эксплуатационными характеристиками.

Поставленная задача решается тем, что в способе изготовления пластинчатого теплообменника, заключающемся в том, что штампуют пластины, в каждой из которых выполняют по меньшей мере один выступ в форме полого усеченного конуса, формируют пакет пластин путем последовательной установки выступа одной пластины в отверстие смежной пластины с заданным зазором между смежными поверхностями пластин и с образованием канала для прохождения теплоносителя, готовят раствор паяльной пасты на основе гидрокарбоната меди и солей никеля путем разбавления паяльной пасты водой, погружают пакет пластин в подготовленный раствор паяльной пасты, помещают пакет пластин с нанесенным раствором паяльной пасты в высокотемпературную проходную конвейерную печь, в которой при движении пакета пластин осуществляют пайку и покрытие пакета пластин сплавом на основе меди, согласно изобретению перед формированием пакета пластин осуществляют очистку поверхностей каждой пластины, перед помещением пакета пластин в высокотемпературную проходную конвейерную печь осуществляют сушку нанесенного раствора паяльной пасты, а в высокотемпературной проходной конвейерной печи создают защитную среду с наличием свободного водорода и по ходу движения пакета пластин формируют две температурные зоны, в первой из которых производят отжиг пакета пластин, а во второй осуществляют пайку и покрытие пакета пластин сплавом на основе меди, при этом устанавливают скорость движения пакета пластин, достаточную для осуществления отжига пакета пластин в первой зоне и пайки и покрытия пакета пластин сплавом на основе меди во второй зоне.

Пластинчатый теплообменник, изготовленный в соответствии с патентуемым способом, характеризуется высоким качеством стойкого к коррозии покрытия пакета пластин на основе меди и герметичностью мест пайки, что обеспечивает длительный срок эксплуатации даже в условиях резких изменений давления и наличия агрессивных сред.

Целесообразно, чтобы разбавление паяльной пасты водой осуществляли до достижения плотности раствора паяльной пасты от 1,85 до 1,95 г/см3.

Для получения качественной пайки особое значение имеет подготовка раствора паяльной пасты, плотность которого должна быть такой, чтобы раствор удерживался на пластине и выступах и одновременно мог равномерно распределяться по указанным поверхностям.

Полезно, чтобы сушку нанесенного раствора паяльной пасты осуществляли при температуре не выше 150°C.

Желательно, чтобы сушку нанесенного раствора паяльной пасты осуществляли в термошкафу с принудительной вентиляцией.

Предпочтительно, чтобы отжиг пакета пластин осуществляли в первой температурной зоне в диапазоне температур от 950 до 1050°C.

Важно, чтобы пайку и покрытие пакета пластин сплавом на основе меди осуществляли в диапазоне температур выше температуры плавления меди, но не выше 1100°C.

Желательно, чтобы очистку поверхностей каждой пластины осуществляли щелочным или кислотным очистителем.

Предпочтительно, чтобы скорость движения пакета пластин в высокотемпературной проходной конвейерной печи устанавливали в диапазоне от 150 до 300 мм/мин.

Технологично, чтобы после пайки и покрытия пакета пластин сплавом на основе меди пакет пластин охлаждали в камере охлаждения высокотемпературной проходной конвейерной печи до температуры не выше 150°C.

Высокое качество пластинчатого теплообменника, изготовленного в соответствии с патентуемым способом, обусловлено тщательной подготовкой пакета пластин к пайке, а именно очисткой поверхностей пластин от смазки и частиц грязи, сушкой нанесенного раствора паяльной пасты, отжигом пакета пластин, а также созданием в высокотемпературной проходной конвейерной печи условий для обеспечения качественной пайки и качественного покрытия пакета пластин сплавом на основе меди.

Целесообразно, чтобы после охлаждения пакет пластин повторно погружали в раствор паяльной пасты на основе гидрокарбоната меди и солей никеля, который готовят путем разбавления паяльной пасты водой до плотности 1,7-1,8 г/см3, осуществляют сушку нанесенного раствора паяльной пасты при температуре ниже 150°C и помещают пакет пластин в высокотемпературную проходную конвейерную печь, в которой создают защитную среду с наличием свободного водорода и осуществляют дополнительное покрытие пакета пластин сплавом на основе меди при температуре выше температуры плавления меди, но не выше 1100°C.

Повторный технологический цикл, результатом которого является увеличение толщины и равномерности покрытия поверхностей пакета пластин сплавом на основе меди, позволяет исключить возможные неоднородности на поверхностях пакета пластин (кратеры, вкрапления) и создать однородное коррозионностойкое покрытие.

Достигаемым техническим результатом настоящего изобретения являются высокие эксплуатационные характеристики теплообменника, обусловленные высоким качеством покрытия пластинчатого теплообменника сплавом на основе меди и надежная пайка канала для прохождения теплоносителя.

Теплообменник, изготовленный в сответствии с патентуемым способом, практически не подвержен коррозии и может эксплуатироваться в различных, в том числе и агрессивных, средах в течение длительного срока.

Изобретение описывается детально в нижеприведенном примере, не являющемся при этом исключительным и единственным в рамках патентуемого способа изготовления пластинчатого теплообменника, со ссылкой на прилагаемые фигуры, на которых:

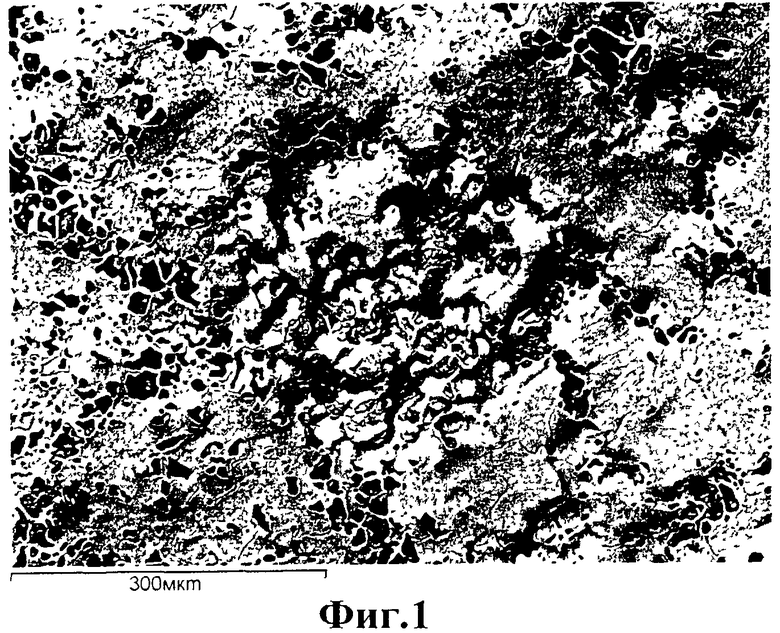

Фиг.1 представляет в увеличенном масштабе фото поверхности пластинчатого теплообменника;

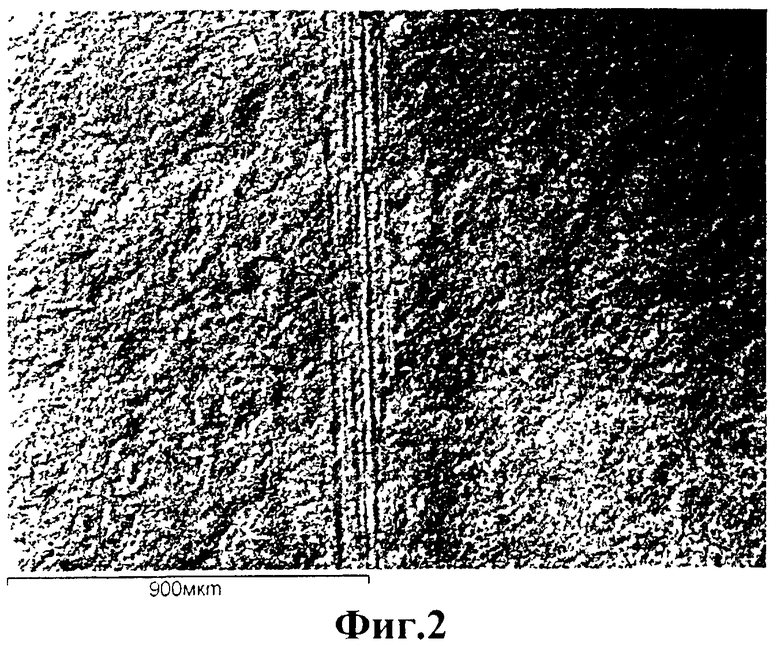

Фиг.2 - то же, что на фиг.1, при повторном покрытии поверхности пластинчатого теплообменника сплавом на основе меди.

Патентуемый способ изготовления пластинчатого теплообменника заключается в следующем. На первом этапе осуществляют штамповку пластин, в каждой из которых выполняют по меньшей мере один выступ в форме полого усеченного конуса. Затем осуществляют очистку поверхностей каждой пластины, необходимость которой обусловлена наличием на поверхностях пластин включений в виде пыли, грязи, сажистого углерода и тому подобных загрязнений. Очистку поверхностей пластин осуществляют с использованием щелочного или кислотного очистителя.

Наиболее предпочтительным для очистки является специальный состав, включающий щелочной очиститель, например, раствор Деталана и Биолюкса. Добавление Биолюкса способствует образованию на пластинах защитной пленки, исключающей окисление металла пластин при хранении на открытом воздухе.

После очистки пластин из них формируют пакет пластин путем последовательной установки выступа одной пластины в отверстие смежной пластины с заданным зазором между смежными поверхностями пластин и с образованием канала для прохождения теплоносителя.

Затем готовят раствор паяльной пасты на основе гидрокарбоната меди и окислов никеля путем ее разбавления водой до необходимой плотности.

Для получения качественной пайки особое значение имеет подготовка раствора паяльной пасты, плотность которого должна быть такой, чтобы раствор удерживался на пластине и выступах и одновременно мог равномерно распределяться по указанным поверхностям. При этом количество паяльной пасты должно быть таким, чтобы восстановленная медь в процессе пайки могла заполнить зазоры между выступами, обеспечив качественное соединение. Экспертиментально установлено, что оптимальные значения плотности раствора паяльной пасты находятся в диапазоне от 1,85 до 1,95 г/см3. При значении плотности меньше 1,85 г/см3 количество меди, которое образуется при термическом разложении раствора паяльной пасты в процессе пайки, недостаточно для получения плотного соединения. Использование раствора пасты с плотностью выше 1,95 г/см3 удорожает стоимость теплообменника, изготовленного в соответствии с патентуемым способом, а также приводит к отслаиванию покрытия в процессе нагрева.

В качестве паяльной пасты может быть использована, например, паяльная паста марки Малахит, включающая гидрокарбонат меди, окислы никеля, воду и связующее, одним из которых является этиленгликоль. Паяльная паста представляет собой густую сметанообразную массу от серо-зеленого до зеленого цвета, которую разводят водой до указанной выше плотности.

Пакет пластин погружают в подготовленный раствор паяльной пасты, который равномерно покрывает все поверхности пакета пластин, включая выступы, зазоры между выступами и каналы для прохождения теплоносителя.

Затем пакет пластин извлекают из раствора паяльной пасты и при температуре не выше 150°C осуществляют сушку нанесенного раствора, что в дальнейшем исключает коробление и отслоение покрытия из раствора паяльной пасты в высокотемпературной проходной конвейерной печи.

В том случае если температура сушки существенно ниже 150°C, то процесс сушки растягивается во времени, что нежелательно в условиях серийного производства. Кроме этого, в рабочее пространство печи попадает увеличенное количество влаги, что неблагоприятно влияет на процесс восстановления солей меди до чистой меди. Если температура сушки превышает 150°C, то может начаться испарение связующего вещества - этиленгликоля, что в дальнейшем может привести к отслоению покрытия в высокотемпературной проходной конвейерной печи.

Для ускорения процесса сушки ее целесообразно проводить в термошкафу с принудительной вентиляцией, при которой происходит отбор водяных паров.

После завершения сушки раствора паяльной пасты пакет пластин помещают в высокотемпературную проходную конвейерную печь, в которой создают защитную среду с наличием свободного водорода, в качестве которой используют экзогаз или эндогаз. Экзогаз и эндогаз представляет собой газовую смесь, полученную неполным сгоранием газообразного углеводорода в воздухе в процессе экзотермической или эндотермической реакции соответственно. При этом содержание свободного водорода в экзогазе составляет от 7 до 16%, а в эндогазе - до 30%, что в обоих случаях является достаточным для восстановления солей меди и никеля. Однако более предпочтительным является использование экзогаза, как более безопасного с точки зрения взрывоопасности.

В высокотемпературной проходной конвейерной печи по ходу движения пакета пластин формируют по меньшей мере две температурные зоны, в первой из которых производят отжиг пакета пластин, а во второй осуществляют пайку и покрытие пакета пластин сплавом на основе меди.

Отжиг пакета пластин, при котором происходит снятие напряжений в металле, осуществляют в диапазоне температур ниже температуры плавления меди, преимущественно в диапазоне от 950 до 1050°C. При температуре ниже 950°C остаточные напряжения в металле пластин в дальнейшем могут приводить к проникновению расплава меди вдоль границ зерен металла и снижению механических свойств теплообменника.

Во второй температурной зоне осуществляют пайку и покрытие пакета пластин сплавом на основе меди в диапазоне температур выше температуры плавления меди, но не выше 1100°C, преимущественно в диапазоне от 1050 до 1100°C. Температура 1050°C соответствует температуре на выходе из первой температурной зоны и совпадает с температурой при входе во вторую температурную зону. Собственно процесс пайки и покрытия пакета пластин начинается при температуре 1083°C, соответствующей температуре плавления меди. При наличии свободного водорода в защитной среде, в экзогазе или в эндогазе, в высокотемпературной проходной конвейерной печи происходит восстановление солей меди и никеля до чистых меди и никеля. При этом сплав меди растекается по поверхности пластин, заполняет все зазоры и обеспечивает пайку канала для прохождения теплоносителя и покрытие пластин сплавом на основе меди. Поскольку напряжение в металле пластин снято, то медь не проникает между зернами. При этом происходит растворение поверхности стали в меди с образованием диффузионного слоя порядка 5-7 мкм, что повышает качество пайки и улучшает прочностные характеристики изделия.

Верхний предел температур во второй температурной зоне обусловлен тем, что при превышении температуры 1100°C медь может интенсивно стекать с пластин, следствием чего может быть неоднородная структура покрытия.

В высокотемпературной проходной конвейерной печи устанавливают скорость движения пакета пластин, достаточную для осуществления отжига пакета пластин в первой температурной зоне и пайки и покрытия пакета пластин сплавом на основе меди во второй температурной зоне. Экспериментально установлено, что скорость движения пакета пластин должна находиться в диапазоне от 150 до 300 мм/сек.

При скорости движения пакета пластин меньше 150 мм/сек процесс сильно растягивается во времени, что неприемлемо в условиях массового производства. Кроме того, это увеличивает время нахождения стальной поверхности с расплавом припоя, что приводит к увеличению диффузионной зоны и утончению стальной основы, в результате чего снижаются прочностные свойства изделия.

При скорости движения выше 300 мм/сек скорость нарастания температуры на поверхностях пакета пластин такова, что практически одновременно происходит интенсивное испарение этиленгликоля и разложение гидрокарбоната меди, сопровождающиеся интенсивным выделением воды и газов, что может привести к отслоению пасты от пластин.

После выхода пакета пластин из высокотемпературной проходной конвейерной печи осуществляют его охлаждение в камере охлаждения высокотемпературной проходной конвейерной печи до температуры не выше 150°C. При этом сплав на основе меди застывает и образует прочное и герметичное соединение канала для прохождения теплоносителя и покрытие пакета пластин. При охлаждении до температуры выше 150°C покрытие может иметь неоднородную темную окраску, обусловленную окислительными процессами при высоких температурах, что может ухудшить внешний вид изделия.

Пластинчатый теплообменник на заключительном этапе подвергали гидравлическим испытаниям при давлении 36 атм. Стабильная работа теплообменника была обеспечена при давлении 24 атм, а сам теплообменник был способен выдержать гидравлические удары при давлении до 60 атм.

Пластинчатый теплообменник, изготовленный в соответствии с патентуемым способом, характеризуется высоким качеством и надежностью в эксплуатации, что обусловлено тщательной подготовкой пакета пластин к пайке, а также созданием температурных и атмосферных условий для возможности осуществления качественной пайки и покрытия. Изготовленный теплообменник практически не подвержен коррозии и может эксплуатироваться в различных, в том числе и агрессивных средах в течение длительного срока.

Для повышения качества покрытия в соответствии с патентуемым способом осуществляют повторный цикл. Целесообразность повторного цикла обусловлена тем, что несмотря на осуществление очистки поверхностей пластин от различных загрязнений, на поверхностях пластин могут наблюдаться следы таких загрязнений, которые могут явиться причиной неравномерного покрытия пластин на некоторых учатсках.

Для этого после охлаждения спаянный пакет пластин повторно погружают в раствор паяльной пасты на основе гидрокарбоната меди и солей никеля, который готовят путем разбавления паяльной пасты водой до плотности 1,7-1,8 г/см3. Плотность раствора паяльной пасты на данном этапе ниже, так как необходимое для пайки количество пасты уже нанесено в первом цикле. После этого так же, как в первом цикле, осуществляют сушку нанесенного раствора паяльной пасты при температуре не выше 150°C и помещают пакет пластин в высокотемпературную проходную конвейерную печь. В защитной среде с наличием свободного водорода осуществляют дополнительное покрытие пакета пластин сплавом на основе меди при температуре выше температуры плавления меди, но не выше 1100°C. Поскольку при первом проходе через печь диффузия меди в сталь уже произошла, то при втором проходе медь растекается по поверхностям пластин, оплавляет все кратеры и вкрапления и создает однородное покрытие теплообменника, имеющее высокие антикоррозионные характеристики.

Как правило, повторный цикл осуществляют в той же высокотемпературной проходной конвейерной печи, поэтому температурные режимы в ней могут быть такими же, как в основном цикле.

После выхода пакета пластин из высокотемпературной проходной конвейерной печи осуществляют охлаждение до температуры не выше 150°C, которое целесообразно производить в камере охлаждения высокотемпературной проходной конвейерной печи.

В том случае если осуществляют повторный цикл, то гидравлические испытания проводят после завершения этого цикла с такими же параметрами, как указано выше.

Далее приводятся конкретные померы осуществления патентуемого способа.

Пример 1

Осуществляют штамповку пластин, на каждой из которых выполняют два выступа в форме полого усеченного конуса. Пластины очищают в составе, состоящем из раствора Деталана и Биолюкса. Далее формируют пакет пластин, последовательно устанавливая выступы одной пластины в отверстия смежной пластины с заданным зазором между смежными поверхностями пластин и образованием канала для прохождения теплоносителя. Готовят раствор паяльной пасты на основе гидрокарбоната меди и солей никеля путем разбавленния паяльной пасты до плотности 1,9 Г/см3, в который погружают пакет пластин. После извлечения пакета пластин из раствора осуществляют сушку нанесенного раствора паяльной пасты при температуре 140°C. После сушки пакет пластин перемещают в высокотемпературную проходную конвейерную печь, в которой создают защитную среду экзогаза, включающую CO - 10%, CO2, - 0,1%, H2 - 16%, CH4 - 1,5% и в которой формируют две температурные зоны. Устанавливают скорость движения пакета пластин, равную 210 мм/мин. В первой зоне при температуре 1000°C осуществляют отжиг и снятие напряжений в металле, являющихся следствием штамповки. Во второй зоне при температуре 1095°C осуществляют пайку и покрытие пакета пластин сплавом на основе меди путем восстановления солей меди и никеля до чистой меди и никеля. При этом сплав меди и никеля растекается по поверхности металла, заполняя все зазоры и образуя диффузионную зону в месте пайки величиной около 5-7 мкм. Время нахождения пакета пластин в высокотемпературной проходной конвейерной печи составляет 15 мин. Далее пакет пластин охлаждают до температуры 50°C в камере охлаждения высокотемпературной проходной конвейерной печи при прохождении через зону внутри водяной рубашки с температурой воды 45°C в течение 50 минут. При этом медь застывает и образует прочное и герметичное соединение пакета пластин и покрытие на поверхностях пакета пластин из сплава на основе меди. На фиг.1 представлено в увеличенном масштабе покрытие из сплава на основе меди на поверхности пакета пластин, при этом видно, что на некоторых участках имеются кратеры и неоднородности. На заключительном этапе изготовленный теплообменник испытывают на прочность и герметичность. Воду под давлением 36 атм подают в заглушенный теплообменник и выдерживают в течение 3 минут.

Пример 2

Способ осуществляют в основном так же, как в примере 1. Отличие состоит в том, что после охлаждения пакет пластин повторно погружают в водный раствор паяльной пасты плотностью 1,75 Г/см3, т.е. ниже, чем в примере 1. Это обусловлено тем, что необходимое количество пасты, обеспечивающее герметичность соединения, уже было нанесено при первом проходе через печь. Далее осуществляют сушку нанесенного раствора паяльной пасты так же, как описано в примере 1, после чего пакет пластин помещают в высокотемпературную проходную конвейерную печь, где в защитной среде экзогаза при температуре 1100°C осуществляют дополнительное покрытие пакета пластин сплавом на основе меди. При этом медь растекается по поверхности, оплавляет все кратеры и вкрапления и создает однородное покрытие поверхности изделия, что проиллюстрировано на фиг.2. Теплообменник с таким покрытием поверхностей пакета пластин практически не подвержен коррозии и имеет наилучшие тепловые и эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ТЕПЛООБМЕННИКА | 2013 |

|

RU2533892C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2366879C1 |

| СПОСОБ ПАЙКИ МИКРОКАНАЛЬНОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2809287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2008 |

|

RU2380211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2038563C1 |

| СПОСОБ ПАЙКИ ТВЕРДЫМ ПРИПОЕМ | 2004 |

|

RU2305615C2 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2583204C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2602693C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

Изобретение относится к области теплотехники и может быть использовано при изготовлении пластинчатых теплообменников. Способ изготовления пластинчатого теплообменника заключается в том, что штампуют пластины, в каждой из которых выполняют по меньшей мере один выступ в форме полого усеченного конуса, осуществляют очистку поверхностей пластин, формируют пакет пластин путем последовательной установки выступа одной пластины в отверстие смежной пластины с заданным зазором между смежными поверхностями пластин и с образованием канала для прохождения теплоносителя. Далее готовят раствор паяльной пасты на основе гидрокарбоната меди и солей никеля путем разбавления паяльной пасты водой и погружают пакет пластин в подготовленный раствор паяльной пасты, после чего осуществляют сушку нанесенного раствора паяльной пасты. Затем пакет пластин помещают в высокотемпературную проходную конвейерную печь, в которой создают защитную среду с наличием свободного водорода и по ходу движения пакета пластин формируют две температурные зоны, в первой из которых производят отжиг пакета пластин, а во второй осуществляют пайку и покрытие пакета пластин сплавом на основе меди, при этом устанавливают скорость движения пакета пластин, достаточную для осуществления отжига пакета пластин в первой зоне и пайки и покрытия пакета пластин сплавом на основе меди во второй зоне. Технический результат - увеличение срока службы теплообменника с высокими эксплуатационными характеристиками. 9 з.п. ф-лы, 2 ил.

1. Способ изготовления пластинчатого теплообменника, заключающийся в том, что штампуют пластины, в каждой из которых выполняют, по меньшей мере, один выступ в форме полого усеченного конуса, формируют пакет пластин путем последовательной установки выступа одной пластины в отверстие смежной пластины с заданным зазором между смежными поверхностями пластин и с образованием канала для прохождения теплоносителя, готовят раствор паяльной пасты на основе гидрокарбоната меди и солей никеля путем разбавления паяльной пасты водой, погружают пакет пластин в подготовленный раствор паяльной пасты, помещают пакет пластин с нанесенным раствором паяльной пасты в высокотемпературную проходную конвейерную печь, в которой при движении пакета пластин осуществляют пайку и покрытие пакета пластин сплавом на основе меди, отличающийся тем, что перед формированием пакета пластин осуществляют очистку поверхностей каждой пластины, перед помещением пакета пластин в высокотемпературную проходную конвейерную печь осуществляют сушку нанесенного раствора паяльной пасты, а в высокотемпературной проходной конвейерной печи создают защитную среду с наличием свободного водорода и по ходу движения пакета пластин формируют две температурные зоны, в первой из которых производят отжиг пакета пластин, а во второй осуществляют пайку и покрытие пакета пластин сплавом на основе меди, при этом устанавливают скорость движения пакета пластин, достаточную для осуществления отжига пакета пластин в первой зоне и пайки и покрытия пакета пластин сплавом на основе меди во второй зоне.

2. Способ по п.1, отличающийся тем, что разбавление паяльной пасты водой осуществляют до достижения плотности раствора паяльной пасты от 1,85 до 1,95 г/см3.

3. Способ по п.1, отличающийся тем, что сушку нанесенного раствора паяльной пасты осуществляют при температуре не выше 150°С.

4. Способ по п.3, отличающийся тем, что сушку нанесенного раствора паяльной пасты осуществляют в термошкафу с принудительной вентиляцией.

5. Способ по п.1, отличающийся тем, что отжиг пакета пластин осуществляют в первой температурной зоне в диапазоне температур от 950 до 1050°С.

6. Способ по п.1, отличающийся тем, что пайку и покрытие пакета пластин сплавом на основе меди осуществляют во второй температурной зоне в диапазоне температур выше температуры плавления меди, но не выше 1100°С.

7. Способ по п.1, отличающийся тем, что очистку поверхностей каждой пластины осуществляют щелочным или кислотным очистителем.

8. Способ по п.1, отличающийся тем, что скорость движения пакета пластин в высокотемпературной проходной конвейерной печи устанавливают в диапазоне от 150 до 300 мм/мин.

9. Способ по любому из пп.1-8, отличающийся тем, что после пайки и покрытия пакета пластин сплавом на основе меди пакет пластин охлаждают в камере охлаждения высокотемпературной проходной конвейерной печи до температуры не выше 150°С.

10. Способ по п.9, отличающийся тем, что после охлаждения пакет пластин повторно погружают в раствор паяльной пасты на основе гидрокарбоната меди и солей никеля, который готовят путем разбавления паяльной пасты водой до плотности 1,7-1,8 г/см3, осуществляют сушку нанесенного раствора паяльной пасты при температуре не выше 150°С и помещают пакет пластин в высокотемпературную проходную конвейерную печь, в которой создают защитную среду с наличием свободного водорода и осуществляют дополнительное покрытие пакета пластин сплавом на основе меди при температуре выше температуры плавления меди, но не выше 1100°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2038563C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2137076C1 |

| Способ исследования жидкостного межтканевого обмена переднего отдела глаза | 1982 |

|

SU1146040A1 |

| CN 101274383 A, 01.10.2008. | |||

Авторы

Даты

2011-05-27—Публикация

2010-02-26—Подача