Изобретение относится к теплотехнике, а именно к пластинчатым теплообменным аппаратам.

Известен пластинчатый теплообменник, содержащий пакет пластин, в каждой из которых выполнен по меньшей мере один ряд эллиптических отверстий с отбортовками, входящими в соответствующее отверстие смежных пластин с формированием таким образом канала для пропуска через теплообменник одной из сред (см. авторское свидетельство SU 1740946, кл. F 28 D 9/00, 15.06.1992).

Однако данный теплообменник имеет сравнительно сложную конструкцию, что сужает возможности его использования.

Наиболее близким к изобретению по технической сущности и достигаемому результату является пластинчатый теплообменник, содержащий пакет пластин, в каждой из которых выполнен по меньшей мере один ряд круглых отверстий с отбортовками, входящими в соответствующее отверстие смежных пластин с формированием таким образом канала для пропуска через теплообменник одной из сред (см. патент RU №2116601, кл. F 28 F 3/08, 27.07.1998).

Выполнение теплообменника из пакета пластин, в которых выполнены отверстия с отбортовками, позволяет повысить технологичность изготовления и эксплуатационную надежность теплообменника. Однако осуществить пропайку пластин в этом теплообменнике не всегда можно качественно.

Задачей, на решение которой направлено настоящее изобретение, является повышение технологичности пластинчатого теплообменника за счет выбора оптимальных конфигураций отбортовок и размеров пластин, в том числе относительных размеров отверстий с отбортовками, которые выполнены в пластинах теплообменника.

Указанная задача решается за счет того, что пластинчатый теплообменник содержит пакет пластин, в каждой из которых выполнен по меньшей мере один ряд круглых отверстий с отбортовками, входящими в соответствующее отверстие смежных пластин с формированием таким образом канала для пропуска через теплообменник одной из сред, при этом отбортовки круглых отверстий выполнены коническими с выходным цилиндрическим участком и постоянной толщиной стенок, причем высота цилиндрического участка составляет от 0,25 до 0,3 высоты отбортовки, коническая поверхность отбортовки сопряжена с пластиной посредством криволинейной поверхности, радиус изгиба которой в продольном сечении составляет от 7 до 7,5 толщин пластины, на поверхности пластины выполнены образованные сферической поверхностью пуклевки, высота которых составляет от 3 до 4 толщин пластины, а расстояние между осями пуклевок составляет от 20 до 30 толщин пластины.

В ходе исследования процесса изготовления пластинчатого теплообменника с круглыми в поперечном сечении отверстиями с отбортовками установлено, что выполнение отбортовок коническими с выходным цилиндрическим участком, высотой цилиндрического участка, составляющей от 0,25 до 0,3 высоты отбортовки, и конической поверхностью отбортовки, сопряженной с пластиной посредством криволинейной поверхности, радиус изгиба которой в продольном сечении составляет от 7 до 7,5 толщин пластины, позволяет выполнить отбортовки с постоянной толщиной стенок и при этом избежать возникновения трещин или порывов материала в процессе изготовления пластин. Кроме того, выполнение пластины с постоянной толщиной стенки позволяет повысить надежность соединения пластин между собой при формировании теплообменника за счет повышения жесткости конструкции и создания условий для проведения качественной пропайки места соединения пластин между собой, что позволяет исключить негерметичность места соединения пластин между собой. Исследование процесса эксплуатации пластинчатого теплообменника показало, что можно добиться повышения эффективности теплообмена за счет того, что на поверхности пластины выполнены образованные сферической поверхностью пуклевки, высота которых составляет от 3 до 4 толщин пластины, а расстояние между осями пуклевок составляет от 20 до 30 толщин пластины. Выполнение пуклевок позволяет увеличить поверхность теплообмена, причем выполнение пуклевок сферической формы и указанной высоты позволяет увеличить поверхность без существенного изменения толщины пластины, что также способствует интенсификации теплообмена между средой, которую пропускают через образованную отбортовками трубу, и средой, которая окружает теплообменник.

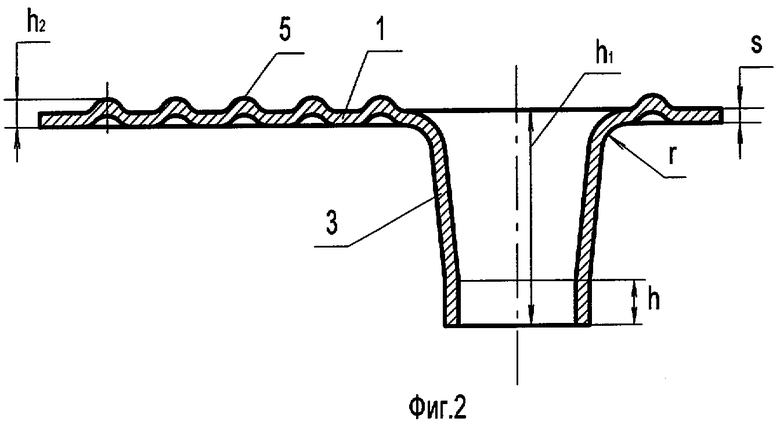

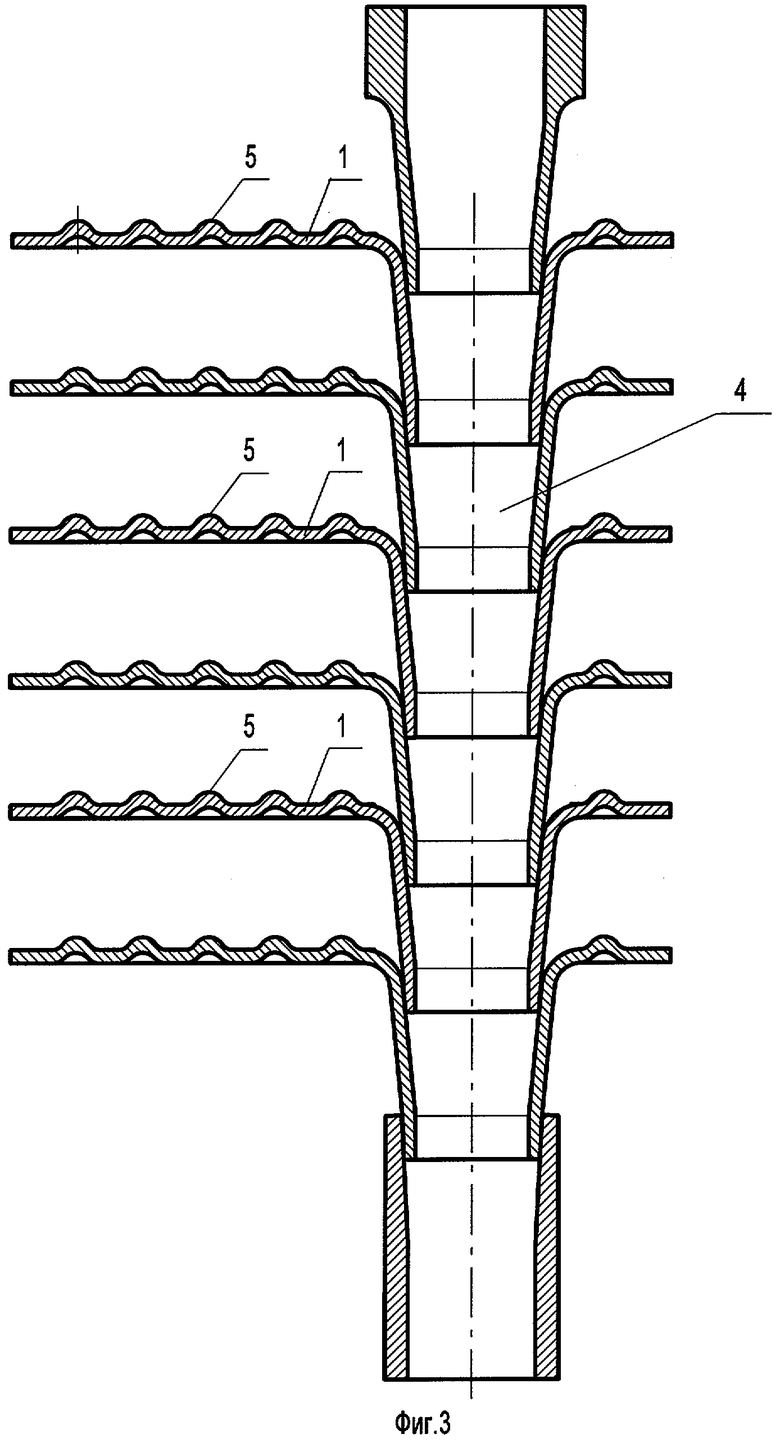

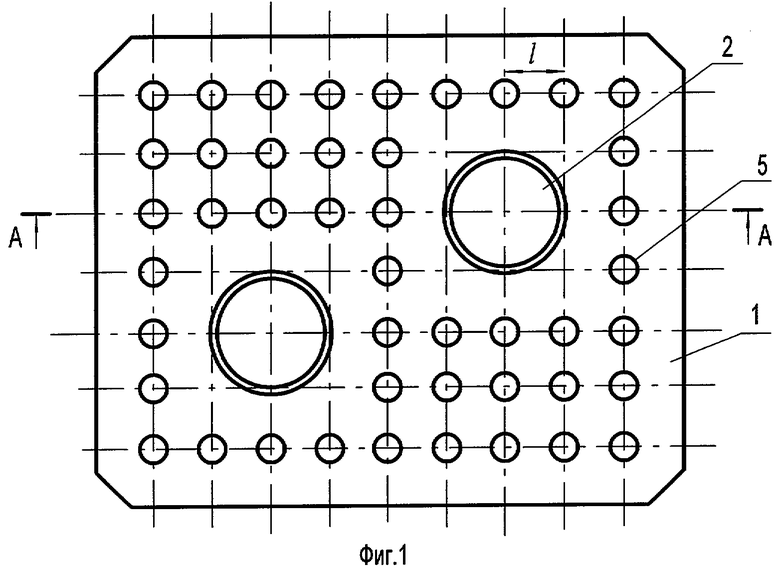

На фиг.1 - вид сверху на пластину теплообменника, на фиг.2 - разрез А-А на фиг.1 и на фиг.3 представлен продольный разрез пластинчатого теплообменника.

Пластинчатый теплообменник содержит пакет пластин 1, в каждой из которых выполнен по меньшей мере один ряд круглых отверстий 2 с отбортовками 3, входящими в соответствующее отверстие 2 смежных пластин 1 с формированием таким образом канала 4 для пропуска через теплообменник одной из сред. Отбортовки 3 круглых отверстий 2 выполнены коническими с выходным цилиндрическим участком и постоянной толщиной стенок. Высота h цилиндрического участка составляет от 0,25 до 0,3 высоты h1 отбортовки 3. Коническая поверхность отбортовки 3 сопряжена с пластиной 1 посредством криволинейной поверхности, радиус r изгиба которой в продольном сечении составляет от 7 до 7,5 толщин s пластины 1. На поверхности пластины 1 выполнены образованные сферической поверхностью пуклевки 5, высота h2 которых составляет от 3 до 4 толщин s пластины 1. Расстояние l между осями пуклевок 5 составляет от 20 до 30 толщин s пластины 1.

Теплообменник работает следующим образом.

Жидкий теплоноситель поступает в каналы 4, образованные отбортовками 3, обменивается теплом с газообразной средой, продуваемой между пластинами 1, и отводится из каналов 4 за пределы теплообменника.

Благодаря тому, что отбортовки 3 выполнены коническими с цилиндрическим участком при механической сборке пакета пластин 1 с одной стороны, обеспечивается герметичное плотное соединение отбортовок 3 между собой за счет диффузии поверхностных слоев этих отбортовок 5, что в конечном итоге позволяет провести качественную пропайку мест соединения пластин 1 с отбортовками 3 между собой.

Настоящее изобретение может быть использовано везде, где возможно использование теплообменников, изготовленных из тонколистового материала, например, используемых в качестве автотракторных радиаторов, водомасляных охладителей, теплообменников холодильных машин и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2005 |

|

RU2287754C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2350874C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ТЕПЛООБМЕННИКА | 2013 |

|

RU2533892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2008 |

|

RU2380211C1 |

| Пластинчато-трубный теплообменник | 1989 |

|

SU1740946A1 |

| Пластинчато-трубный теплообменник | 1986 |

|

SU1334027A1 |

| Пластинчато-трубный теплообменник | 1986 |

|

SU1359630A1 |

| Пластинчато-трубный теплообменник | 1987 |

|

SU1476299A2 |

| Пластинчато-трубный теплообменник | 1986 |

|

SU1366851A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

Изобретение предназначено для применения в теплотехнике, а именно в пластинчатых теплообменных аппаратах. Пластинчатый теплообменник содержит пакет пластин, в каждой из которых выполнен, по меньшей мере, один ряд круглых отверстий с отбортовками, входящими в соответствующее отверстие смежных пластин с формированием таким образом канала для пропуска через теплообменник одной из сред, при этом отбортовки круглых отверстий выполнены коническими с выходным цилиндрическим участком и постоянной толщиной стенок, причем высота цилиндрического участка составляет от 0,25 до 0,3 высоты отбортовки, коническая поверхность отбортовки сопряжена с пластиной посредством криволинейной поверхности, радиус изгиба которой в продольном сечении составляет от 7 до 7,5 толщин пластины, на поверхности пластины выполнены образованные сферической поверхностью пуклевки, высота которых составляет от 3 до 4 толщин пластины, а расстояние между осями пуклевок составляет от 20 до 30 толщин пластины. Изобретение позволяет повысить технологичность пластинчатого теплообменника за счет выбора оптимальных конфигураций отбортовок и размеров пластин, в том числе относительных размеров отверстий с отбортовками, которые выполнены в пластинах теплообменника 3 ил.

Пластинчатый теплообменник, содержащий пакет пластин, в каждой из которых выполнен, по меньшей мере, один ряд круглых отверстий с отбортовками, входящими в соответствующее отверстие смежных пластин с формированием таким образом канала для пропуска через теплообменник одной из сред, отличающийся тем, что отбортовки круглых отверстий выполнены коническими с выходным цилиндрическим участком и постоянной толщиной стенок, причем высота цилиндрического участка составляет от 0,25 до 0,3 высоты отбортовки, коническая поверхность отбортовки сопряжена с пластиной посредством криволинейной поверхности, радиус изгиба которой в продольном сечении составляет от 7 до 7,5 толщин пластины, на поверхности пластины выполнены образованные сферической поверхностью пуклевки, высота которых составляет от 3 до 4 толщин пластины, а расстояние между осями пуклевок составляет от 20 до 30 толщин пластины.

| ТЕПЛООБМЕННИК | 1996 |

|

RU2116601C1 |

| Приспособление для автоматического вытаскивания изделия из формы после отштампования на гидравлическом прессе | 1932 |

|

SU29368A1 |

| Пластинчато-трубный теплообменник | 1989 |

|

SU1740946A1 |

| DE 19722074 A, 03.12.1998. | |||

Авторы

Даты

2006-03-27—Публикация

2004-12-22—Подача