Изобретение относится к способам определения прочностных свойств материалов, а именно - к определению модуля упругости материала, конкретно, материалов с кристаллической структурой, и может использоваться для определения и прогнозирования их механических свойств.

Широко известны способы определения прочностных параметров материалов с помощью механических воздействий на испытуемые образцы. Например, известно изобретение /патент РФ №2216006/, относящееся к методам определения основных механических свойств проволок. Способ определения упругих и прочностных свойств проволоки заключается в деформировании проволоки до максимального напряжения с регистрацией ее нагрузки и деформации и построением нагрузочной кривой, связывающей силу удара и глубину внедрения инденторов, при этом по величине регистрируемой нагрузки и деформации определяют предел прочности материала проволоки, а по построенной нагрузочной кривой, связывающей силу удара и глубину внедрения инденторов, определяют пределы пропорциональности, упругости и текучести материала проволоки. Проволоку деформируют дискретно увеличивающейся приложенной к разным точкам по длине образца динамической нагрузкой между двух инденторов клинообразной формы с углом приострения 120°. Изобретение направлено на увеличение точности и надежности получаемых результатов, а также на снижение стоимости испытаний.

Недостатки таких способов: недостаточно высокие точность, воспроизводимость результатов измерений и их зависимость от обработки образцов.

Позднее появились способы, в которых для определения физико-механических свойств материалов используют колебания, возбуждаемые в образцах. Например, известен способ /патент РФ №2227281/ определения механических свойств многослойных и поверхностно-упрочненных материалов, заключающийся в том, что в исследуемом образце возбуждают колебания до и после удаления слоя материала, определяют модуль упругости удаленного слоя материала, а о свойствах материала судят по разнице модулей упругости удаленных слоев материала. Дополнительно определяют плотность исходного материала гидростатическим взвешиванием, нагревают образец, определяют коэффициент линейного термического расширения дилатометрическим методом нагретого образца, возбуждают продольные колебания в исходном нагретом материале и определяют модуль упругости, остужают образец, удаляют исследуемый слой материала одинаковой толщины с четырех сторон образца, определяют плотность оставшегося материала гидростатическим взвешиванием, нагревают оставшуюся часть материала, определяют коэффициент линейного термического расширения дилатометрическим методом нагретой оставшейся части материала, возбуждают продольные колебания и определяют модуль упругости исследуемого удаленною слоя расчетным путем. Затем удаляют следующий слой образца и повторяют операции, необходимые для определения модуля упругости материала исследуемого удаленного слоя. Изобретение направлено на упрощение способа определения модулей упругости и повышение точности измерения параметров, связанных с модулем упругости, в частности его температурной зависимости.

Недостатками этих способов являются невысокая точность и зависимость от обработки образцов.

В последние годы были созданы способы определения прочностных свойств материалов путем определения свойств макроскопического объекта с использованием параметров атомной структуры, например периода кристаллической решетки. Известен способ определения модуля упругости /патент РФ №2226266/, заключающийся в том, что используют монокристалл в виде нити, у образца измеряют период кристаллической решетки рентгеноструктурным методом, а затем по формуле

E=Q1·Q2/4·π·Є0·r2·a2 0, где Q1=Q2=e=1.6·10-19 Кл - величина взаимодействующих элементарных зарядов: π=3,14; Є0=8.85·10-12 Кл2/нм2 - электрическая постоянная: r - расстояние между взаимодействующими зарядами (зависящее от а0 и направления скольжения по плоскости скольжения); a0 - период кристаллической решетки; рассчитывают модуль упругости Е.

Технический результат изобретения - снижение трудоемкости, возможность прогнозирования механических свойств материала путем расчета по формуле с учетом анизотропии свойств.

Недостатками способа являются недостаточная точность, достоверность и адекватность описания свойств макрообъекта путем определения параметра а0 по дифракции х-лучей (рентгеновских лучей) на нитевидных монокристаллах данного материала и использование сложного дорогостоящего оборудования.

Способ определения модуля упругости /патент РФ №2277703/, взятый за прототип, заключается в том, что используют монокристалл металла в виде нити, у которого измеряют период кристаллической решетки рентгеноструктурным методом по формуле:

E=Q1Q2/(4πЄ0r2a2 0), где Q1=Q2=e=1,6·10-19 Кл - величина элементарных взаимодействующих зарядов; π=3,14; Є0=8.85·10-12 Кл2/нм2 - электрическая постоянная; r - расстояние между взаимодействующими зарядами (зависящее от а0 и направления скольжения по плоскости скольжения); a0 - период кристаллической решетки; рассчитывают модуль упругости Е для кристаллографических направлений [100], [110], [111], т.е. с учетом анизотропии, для поликристаллического состояния этого же металла модуль упругости рассчитывается по формуле: в первом приближении как среднее арифметическое, в частности, Епкр=(Е100+Е110+Е111)/3, с учетом плоскостей скольжения с наиболее плотной упаковкой атомов для гранецентрированной кристаллической решетки Епкр=(Е100+Е111)/2, с учетом плоскостей скольжения с наиболее плотной упаковкой атомов для объемно центрированной кристаллической решетки Епкр=(Е100+Е110)/2.

Прототип обеспечивает снижение трудоемкости и затрат электроэнергии при производстве измерений по определению параметров а0 и r. К достоинствам способа относится попытка описать свойства макроскопического объекта, используя параметры атомной структуры, например период кристаллической решетки.

К недостаткам следует отнести недостаточную точность, достоверность и адекватность описания свойства макрообъекта вследствие определения параметра а0 по дифракции х-лучей на нитевидных монокристаллах данного материала. Хорошо известно /Физическая энциклопедия. Т.3, М., 1992, с.357-358/, что предел упругости такого монокристалла возрастает в 100 раз при значениях диаметра нити менее 10 мкм (этот результат можно интерпретировать как отсутствие монокристаллической структуры у нитей, диаметр которых превышает 10 мкм). Кроме того, измерения параметров а0 и r требуют использования дорогостоящего оборудования и высокой квалификации экспериментатора.

Изобретение решает задачи повышения точности определения модуля упругости (модуля Юнга) и упрощения способа его определения.

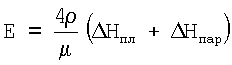

Задачи решаются способом определения модуля упругости материала с кристаллической структурой, включающим измерение плотности, удельной теплоты плавления и удельной теплоты парообразования исследуемого материала и вычисление искомого модуля упругости Е из соотношения:

E=4ρ(ΔНпл+ΔНпар)/µ,

где:

ρ - плотность исследуемого материала;

ΔНпл - удельная теплота плавления исследуемого материала;

ΔНпар- удельная теплота парообразования исследуемого материала;

µ - молярная масса материала.

Модуль упругости (модуль Юнга), удельная теплота плавления и удельная теплота парообразования являются одними из наиболее важных характеристик материалов с кристаллической структурой. Авторами впервые установлена особая связь между механическими и тепловыми характеристиками материалов с кристаллической структурой, а именно, авторы выявили, что перечисленные характеристики связаны с энергией связи атома в кристаллической решетке. Это следует из того, что при переходе вещества из твердого состояния в жидкое, а затем в газообразное, разрываются связи, энергия которых характеризуется удельными теплотами плавления и парообразования, а модуль Юнга определяется видом потенциальной энергии взаимодействия между атомами кристаллической решетки.

В процессе плавления и парообразования среднее расстояние между атомами возрастает примерно в 10 раз (от 3.3 Å до 33 Å), при этом энергия взаимодействия между атомами изменяется от 5.5 эВ до 0.0025 эВ (убывает примерно в 1000 раз). Следовательно, сумма теплоты плавления и парообразования несет в себе информацию об энергиях связи в твердом теле:

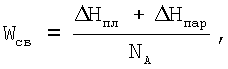

где: Wсв - энергия связи атомов в кристаллической решетке;

ΔНпл - удельная теплота плавления;

ΔНпар - удельная теплота парообразования;

NA - число Авогадро.

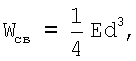

Энергия связи атомов в кристаллической решетке также определяется из выражения:

где: Е - модуль Юнга;

d - период кристаллической решетки.

Элементарный объем, приходящийся на один атом кристаллической решетки, можно определить как d3.

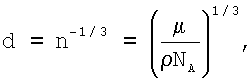

Если плотность металла ρ, а молярная масса µ, то период кристаллической решетки определяется формулой:

где: n - концентрация атомов кристаллической решетки;

µ - молярная масса материала;

ρ - плотность исследуемого материала;

NA=6.02 1023 - число Авогадро.

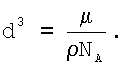

Тогда:

Искомую связь между тепловыми и механическими характеристиками получаем в виде:

Для определения модуля Юнга в предлагаемом способе требуется измерить:

- плотность вещества ρ. Существующие способы измерений обеспечивают погрешность не хуже (10-5÷10-4);

- удельную теплоту плавления ΔНпл и удельную теплоту испарения (парообразования) ΔНпар. Эти величины измеряются калориметрическим методом с точностью не хуже 10-4;

- молярную массу µ. Современный масс-спектрометр МРМС (например, разработки ФТИ РАН им А.Ф.Иоффе, Санкт-Петербург, Россия) позволяет измерять массы атомов и молекул с погрешностью не хуже 10-6.

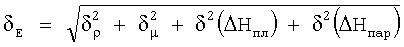

Суммарная относительная погрешность результата определяется формулой:  и составляет величину не хуже δE≈2·10-4, что, по оценке авторов, по крайней мере на порядок лучше, чем в прототипе, т.е. точность определения модуля Юнга не менее чем на порядок выше.

и составляет величину не хуже δE≈2·10-4, что, по оценке авторов, по крайней мере на порядок лучше, чем в прототипе, т.е. точность определения модуля Юнга не менее чем на порядок выше.

Упрощение способа обеспечивается методиками измерения величин, входящих в формулу для определения модуля упругости Е, которые просты и не требуют высокой квалификации персонала и сложного оборудования.

Пример.

Авторами было произведено определение модуля Юнга для ряда кристаллических материалов (металлов, полупроводников, сплавов) по предлагаемой формуле изобретения (Еф) и проведено сравнение с данными, полученными другими способами (Еэ).

Результаты приведены в Таблице.

При измерении плотности вещества ρ авторы использовали прибор "MINIDENS" (производитель «GRABNER INSTRUMENTS Messtechnik» GmbH, Вена, Австрия). Погрешность определения плотности данным прибором 10-4. Удельную теплоту плавления ΔНпл и удельную теплоту испарения (парообразования) ΔНпар измеряли калориметрическим методом. Авторы использовали дифференциальный сканирующий калориметр DSC РТ 1600 (производитель «Davidson Measurement Pty.», Ltd., Браесаид, Виктория, Австралия) с точностью не хуже 10-4. Молярную массу µ определяли с использованием магниторезонансного масс-спектрометра МИ 9303, погрешность измерений которого не хуже 10-4. Высокая точность измерений перечисленных параметров обеспечила относительную погрешность определения модуля Юнга Еф предлагаемым способом не хуже 2·10-4.

Измерение значения модуля Юнга Еэ другими способами для случаев Al, Fe, Ni, Cu и константана выполнено с использованием разрывной машины типа Р-100М-авто (производитель ЗАО "Завод испытательных приборов и оборудования" (ЗАО "ЗИПО"), г.Армавир, Россия) с погрешностью измеряемых значений ±1% /Физические величины. Справочник. М., Энергоатомиздат, 1991/. Подобные данные для Be, Mg, Ca, Co, Zn, Cd, Sn, W, Ge, Si взяты из работ /Металловедение. Справочник. М., 1961/ и /Механические свойства редких металлов, М., 1972/, а данные для Ti, Mo, Ag и др. - из работы /Конструкционные материалы, 3 т., М., 1965/. Известно, что способы с применением механических, динамических и высокочастотных (резонансных) воздействий на образцы имеют погрешности не менее 5%.

Таким образом, показано, что точность определения модуля Юнга предлагаемым способом по крайней мере на порядок выше точности не только прототипа, но и других известных способов.

(Кдж/моль)

(%)

Изобретение относится к способам определения прочностных свойств материалов.

Способ определения модуля упругости материала с кристаллической структурой включает измерение плотности, удельной теплоты плавления и удельной теплоты парообразования исследуемого материала и вычисление искомого модуля упругости Е из соотношения.

Технический результат: снижение трудоемкости, возможность прогнозирования механических свойств материала путем расчета по формуле с учетом анизотропии свойств. 1 табл.

Способ определения модуля упругости материала с кристаллической структурой, включающий измерение плотности, удельной теплоты плавления и удельной теплоты парообразования исследуемого материала и вычисление искомого модуля упругости Е из соотношения

Е=4ρ(ΔНпл+ΔНпар)/µ

где ρ - плотность исследуемого материала;

ΔНпл - удельная теплота плавления исследуемого материала;

ΔНпар - удельная теплота парообразования исследуемого материала;

µ - молярная масса материала.

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ПОЛИКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2004 |

|

RU2277703C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МЕТАЛЛА ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1996 |

|

RU2116644C1 |

| Способ определения механических напряжений в твердых телах | 1991 |

|

SU1826055A1 |

| US 3554019 А, 12.01.1971. | |||

Авторы

Даты

2009-09-10—Публикация

2008-04-18—Подача