Изобретение относится к технической физике, а именно к устройствам для определения, контроля и измерения физических параметров веществ, и предназначено для бесконтактного измерения кинематической вязкости образцов высокотемпературных металлических расплавов, выполненных, например, на основе железа, путем регистрации и последующего определения параметров затухания крутильных колебаний цилиндрического тигля с образцом расплава. Дополнительной сферой применения являются металлургия и обучающие процедуры.

Измерение физико-химических параметров металлических жидкостей, в частности определение вязкости образцов высокотемпературных расплавов в объеме нескольких см3, позволяет давать рекомендации для получения сплавов с заданными характеристиками. В частности, термозависимости кинематической вязкости позволяют выделять характерные температурные точки и гистерезисные характеристики цикла «нагрев/охлаждение». Для высокотемпературных исследований металлических расплавов с температурой их плавления от 1000 до 2000°C, в том числе при определении кинематической вязкости, могут быть использованы лишь немногие устройства. В частности, это устройства, которые регистрируют параметры траектории отраженного от зеркала светового луча, а в конечном итоге, амплитудно-временные параметры свободного затухания крутильных колебаний цилиндрического тигля с расплавом, подвешенного на упругой, например, нихромовой нити, происходящих после выключения процесса закручивания этой нити на определенный угол ϕ, осуществляемого посредством включения электромагнитного узла закручивания - см. пат. РФ №2366925 - аналог. Такая, многократно повторенная за один эксперимент в каждой температурной точке процедура - закручивание из состояния покоя тигля с расплавом, подвешенного на упругой нити, - отключение узла закручивания - измерение параметров свободных крутильных колебаний с затуханием - повторное закручивание - является типовым режимом измерений.

Известно устройство, основными узлами которого являются тигель с расплавом, подвешенный на упругой стальной нити, электропечь, коммутируемый в одном из направлений закручивания исследователем электромагнит закручивания, датчик - преобразователь крутильных колебаний подвесной системы, т.е. угла поворота тигля, содержащий зеркало, укрепленное на упругой стальной нити, лампу-осветитель, расположенную на некотором расстоянии от электропечи, фотосенсор в виде оптической шкалы-линейки, по которой движется отраженный от зеркала световой луч - «зайчик» - см. С.И. Филиппов и др. «Физико-химические методы исследования металлургических процессов», М., Металлургия, 1968, с. 254-255, рис. 107 - аналог.

Недостатками фотометрических устройств являются, во-первых, необходимость постоянного контроля колебаний светового «зайчика» на шкале оптической линейки и отсчета амплитуды колебаний по этой шкале. Во-вторых, появление задымления внутри электропечи блокирует световой луч и делает продолжение опытов невозможным. В-третьих, необходима высокая квалификация экспериментатора. В-четвертых, точность при фотометрии требует, при прочих равных условиях, обеспечения большого оптического расстояния, вплоть до 2÷5 метров, между источником света и фотосенсором, что неизбежно требует обеспечения больших габаритов измерительной установки. В-пятых, требуется постоянная коррекция взаимного положения компонентов датчика - осветителя, фотосенсора и отражающего зеркала, в том числе из-за возможных продольных и поперечных колебаний упругой нити. В-шестых, наличие смотрового окна в электропечи существенно усложняет и удорожает ее конструкцию. В-седьмых, поскольку существует опасность задымления в электропечи для различных образцов, требуется определение начала задымления и устранения его влияния. В конечном итоге вышеизложенное усложняет организацию процедуры измерений, вносит элемент субъективности в полученные результаты и не всегда обеспечивает как стандартную процедуру экспериментов, так и ее продолжение.

Известны бесконтактные датчики - преобразователи физических величин в электрический сигнал на основе неоптических измерений, а именно динамики комплексного электросопротивления Z, преимущественно его реактивной составляющей Хс или XL. Использование емкостных датчиков в сравнении с индуктивными предпочтительно. Это обеспечивает меньшие шумы, высокое разрешение, более высокую точность, возможность расчета и использования заданной функциональной зависимости между изменением емкости ΔС и угловым перемещением Δϕ подвижной части датчика, в частности в виде элементов - пластин или цилиндров, за счет расчета и выбора их формы, а также конструкции емкостного датчика. Он представляет собой, по сути, конденсатор переменной емкости (КПЕ) пластинчатой, цилиндрической, плоской, зондовой или дифференциальной конструкции, емкость которого ΔС изменяется, в частности, с изменением угла поворота Δϕ подвижной части, т.е. ротора - см. Е.С. Левшина, П.В. Новицкий. «Электрические измерения физических величин». Л., Энергоатомиздат, 1983, стр. 142÷144, рис. 7.9. КПЕ имеет Z в виде реактивного емкостного сопротивления Хс, при этом Хс=1/2πfC~1/С, т.е. обратно пропорционально величине С. В общем случае его емкость С пропорциональна диэлектрической проницаемости ε и площади перекрытия S элементов подвижной и неподвижной частей (ротора и статора) и обратно пропорциональна расстоянию d между ними: С≈ε⋅S/d. При фиксированном расстоянии d определяют (С+ΔС)i при измерении за счет площади (S+ΔS) и/или диэлектрической проницаемости ε, а в случае ε=const, получаем: (С+ΔC)i~(S+ΔS), т.е. имеющее решение одно уравнение с одним неизвестным.

Известно, что определение значения емкости, в том числе в датчиках, осуществляют путем подключения конденсатора ко входу измерителя емкости, например, LC-метра или мостовой схемы - см. вышеотмеченное Е.С. Левшина. В частности, известно, что цилиндрические коаксиальные КПЕ используют в качестве емкостного датчика перемещения - см. Дж. Фрайден «Современные датчики». Справочник. М., Техносфера, 2005, стр. 68. - аналог.

Стандартный КПЕ, например типа 1(2,3)КПВМ, выполнен многопластинчатым или дифференциальным - с двумя симметричными изолированными друг от друга статорами и одним ротором, который входит/выходит одновременно в оба статора, например типа «бабочка», преимущественно с воздушным диэлектриком. Независимо от прямочастотной, логарифмической или прямоемкостной функциональной зависимости ΔС(Δϕ) от угла поворота ϕ, например в пределах 180° или 90°, КПЕ имеет жесткую конструкцию - см. «Справочник радиолюбителя», Свердловск, 1962, стр. 69÷72. Такая конструкция обеспечивает долговременную стабильность параметров КПЕ, прежде всего ΔС(Δϕ), Cmin, Cmax, d и S.

Недостатком стандартного КПЕ является величина его момента вращения М=150÷600 гс⋅см. Она обусловлена преимущественно силой трения в оси конструкции. С одной стороны, это обеспечивает долговременную стабильность параметров ΔС(Δϕ), Cmin, Cmax, d и S в заданном температурном диапазоне. С другой стороны, значение момента вращения М превышает на 3÷4 порядка предельно допустимое значение при соединении ротора КПЕ с упругой нитью и является неприемлемым для использования ротора КПЕ в датчике угла ϕ закручивания упругой нити. Кроме того, температура в электропечи даже вне зоны нагрева изучаемых образцов, над тепловым экраном, может достигать + (200÷300)°C, что в 2÷4 раза превышает верхний предел температуры использования стандартного КПЕ. Кроме того, появление задымления в электропечи, непредсказуемо возникающее в ходе экспериментов, может изменить значение ε и таким образом ε≠const, что может исказить измерения и, в конечном итоге уменьшить точность и достоверность полученных результатов.

Прототипом предлагаемого устройства является устройство бесконтактного определения вязкости образцов металлических расплавов, содержащее тигель с исследуемым образцом с возможностью коаксиального подвешивания в зоне нагрева вертикальной цилиндрической электропечи на закручиваемой электромагнитным узлом упругой нити, датчик, обладающий функцией бесконтактного преобразования крутильных колебаний подвесной системы в электрический сигнал, выходную шина датчика - см. пат. РФ №2473883.

Недостатком аналогов и прототипа является то, что наличие смотрового окна и необходимость постоянной коррекции взаимного положения компонентов датчика существенно усложняют и удорожают конструкцию электропечи, а также обусловливают большие габариты измерительной установки. При этом затруднены возможности продления исследования и получения дополнительных результатов, в том числе сравнительных данных о начале задымления и динамике его влияния для различных образцов, затруднено обеспечение обнаружения задымления без участия экспериментатора, отсутствует возможность определения связи диэлектрической проницаемости компонентов дыма в электропечи и результатов эксперимента, не обеспечено устранение субъективного влияния на эксперимент и снижение квалификационных требований.

Задачей предлагаемого изобретения является обеспечение обнаружения задымления без участия экспериментатора, уменьшение влияния этого задымления на ход эксперимента, расширение функциональных возможностей устройства, обеспечение возможности продления исследования и получения дополнительных результатов, в том числе сравнительных данных о начале задымления и динамике устранения его влияния для различных образцов, обеспечение возможности определения связи диэлектрической проницаемости компонентов дыма в электропечи и результатов эксперимента, устранение субъективного влияния на эксперимент, снижение квалификационных требований.

Для решения поставленной задачи предлагается устройство для бесконтактного определения вязкости образцов металлических расплавов.

1. Устройство бесконтактного определения вязкости образцов металлических расплавов, содержащее тигель с исследуемым образцом с возможностью коаксиального подвешивания в зоне нагрева вертикальной цилиндрической электропечи на закручиваемой электромагнитным узлом упругой нити, датчик, обладающий функцией бесконтактного преобразования крутильных колебаний подвесной системы в электрический сигнал, выходную шина датчика, отличающееся тем, что датчик выполнен в виде генератора и узла, обладающего функцией комплексного электросопротивления, содержащего, по меньшей мере, два элемента, совместно обладающих возможностью бесконтактного преобразования крутильных колебаний подвесной системы в электрический сигнал, с возможностью их размещения вне вышеуказанной зоны нагрева электропечи, первый элемент обладает функцией ротора, второй элемент обладает функцией статора, первый элемент зафиксирован на упругой нити, второй зафиксирован внутри вышеуказанной электропечи напротив первого.

2. Устройство по п. 1, отличающееся тем, что генератор выполнен модулируемым импульсным или гармоническим.

3. Устройство по п. 1, отличающееся тем, что узел выполнен в виде электрического конденсатора переменной емкости.

4. Устройство по п. 1, отличающееся тем, что узел выполнен в дифференциальном виде.

5. Устройство по п. 1, отличающееся тем, что выходная шина датчика выполнена в виде беспроводного канала связи.

6. Устройство по п. 1, отличающееся тем, что геометрические центры элементов расположены друг напротив друга.

7. Устройство по п. 1, отличающееся тем, что элементы выполнены в виде, по меньшей мере, двух электропроводных коаксиальных полуцилиндров или пластин.

8. Устройство по п. 1, отличающееся тем, что размеры и площадь элементов неодинаковы.

Технический результат достигается тем, что изобретение обеспечивает обнаружение задымления и уменьшение влияния этого задымления на ход эксперимента, расширяет функциональные возможности устройства, обеспечивает возможность продления исследования и получения дополнительных результатов, в том числе сравнительных данных о начале задымления и динамике устранения его влияния для различных образцов, обеспечивает возможности определения связи диэлектрической проницаемости дыма в электропечи и результатов эксперимента, устранение субъективного влияния на эксперимент, снижение квалификационных требований. Кроме того, уменьшаются габариты измерительной установки, упрощается и удешевляется ее конструкция. Таким образом, возрастает помехозащищенность, а в конечном итоге, достоверность и точность бесконтактного определения вязкости образцов металлических расплавов.

Предлагаемое изобретение поясняется чертежами, где приведены:

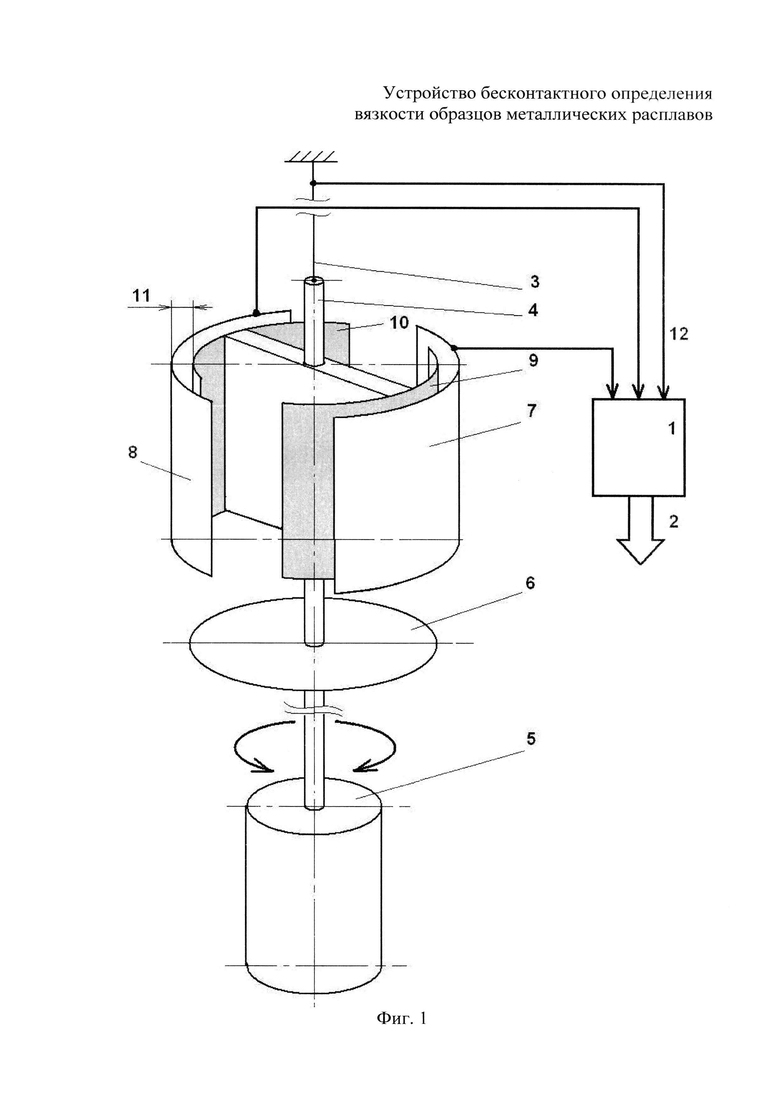

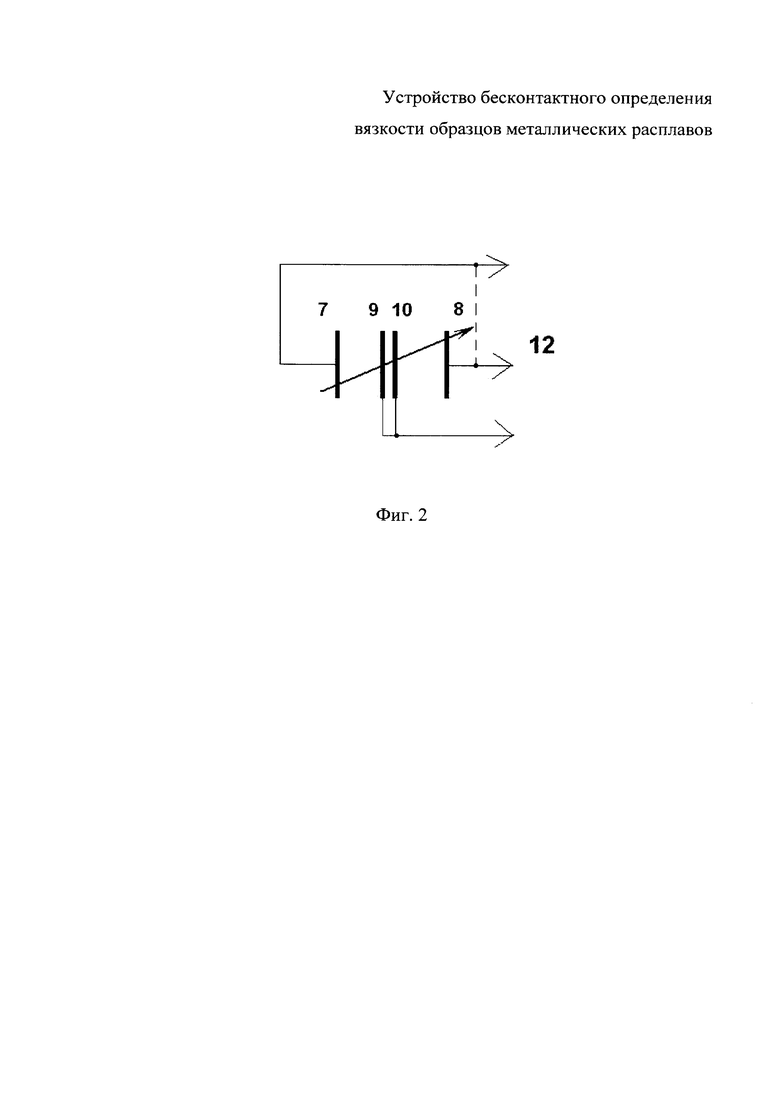

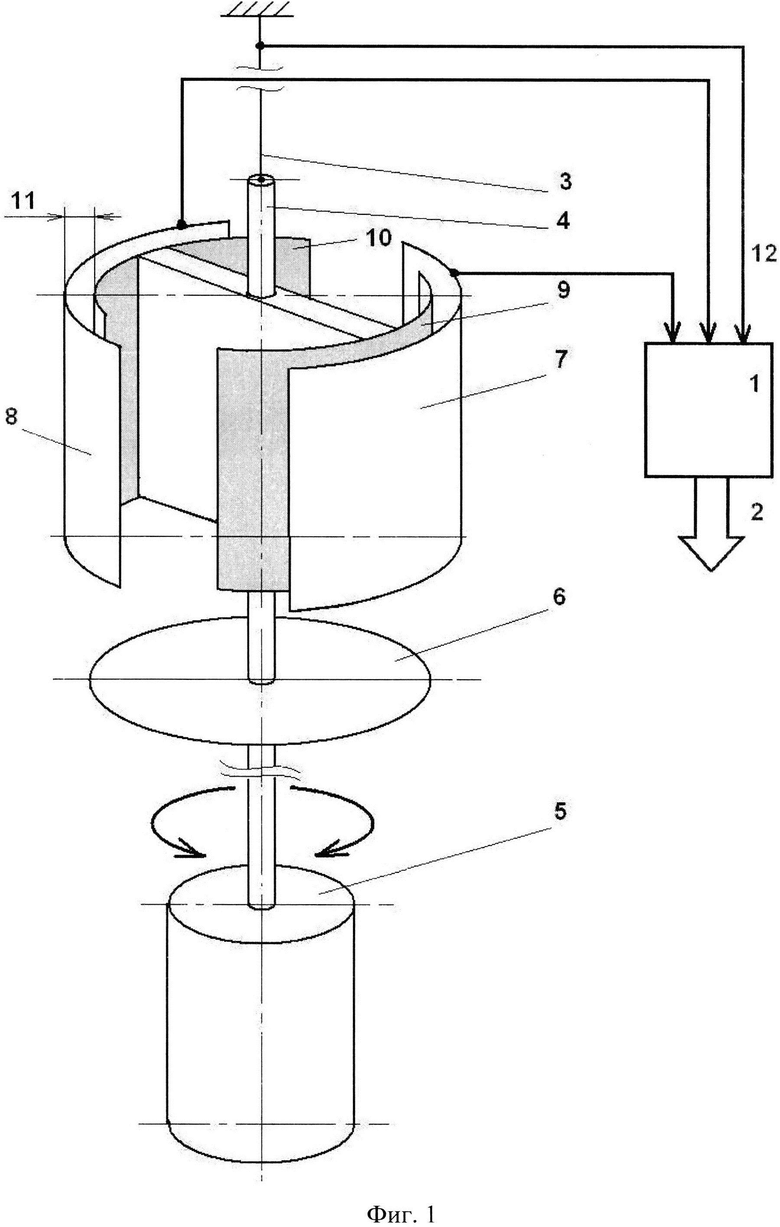

фиг. 1 - блок-схема устройства бесконтактного определения вязкости образцов металлических расплавов; фиг. 2 - схема узла, обладающего функцией комплексного электросопротивления.

Предлагаемое устройство содержит вертикальную электропечь (на схеме не показано), генератор 1, его выходную шину 2, являющуюся шиной датчика, подключенную к компьютеру (на схеме не показан), упругую нить 3, верхний конец которой коаксиально зафиксирован в верхней крышке (на схеме не показано) вертикальной электропечи, молибденовый стержень 4, закрепленный на нижнем конце упругой нити 3 и подвешенный в высокотемпературной зоне нагрева электропечи, на нижнем конце молибденового стерженя 4 закреплен тигель 5 с размещенным в нем изучаемым образцом, тепловой экран 6, расположенный над высокотемпературной зоной нагрева электропечи, дифференциальные полуэлементы 7 и 8, образующие второй элемент (статор), дифференциальные полуэлементы 9 и 10, которые соединены параллельно и образуют первый элемент (ротор). Полуэлементы 7-10, образующие второй и первый элементы, подключены ко входу генератора 1. Они могут быть включены как по трехпроводной схеме, что предпочтительно, так и по двухпроводной схеме с объединением полуэлементов 7 и 8, полуэлементов 9 и 10. Высокотемпературную зону электропечи создает коаксиальный цилиндрический нагреватель, питающийся от трехфазной силовой сети (на схеме не показано).

В качестве генератора 1 используют модулируемые генераторы, импульсный, частота импульсов которого зависит от величины емкости - см. С.А. Бирюков «Применение интегральных микросхем серии ТТЛ», М., прилож. к журналу «Радио», 1992, стр. 116÷117, рис. 159, или синусоидальный (гармонический) с резонансным контуром, напряжение на котором зависит от изменения частоты Δf, обусловленной изменением контурной емкости (С+/-ΔC)i~(S+/-ΔS), - см. вышеотмеченное Е.С. Левшина.., стр. 148÷149, рис. 7-16. Кроме того, можно использовать серийный цифровой измеритель емкости, например Е7-22, имеющий 5-разрядную цифровую шкалу и интерфейс RS-232 в качестве выходной шины 2. Выходная шина 2, являющаяся шиной датчика, может быть выполнена беспроводной, например, в виде радио- или оптического канала связи, в частности WiFi. При этом передатчик этой шины может быть зафиксирован снаружи электропечи, например, на ее верхней торцовой крышке (на схеме не показано). Такое решение позволяет разнести, если требуется, управляющий компьютер и электропечь на существенное расстояние. В качестве упругой нити 3 используют нихромовую нить длиной 650 и диаметром 0,15 мм. Объем исследуемого расплава в тигле 5 составляет 2÷8 см3. Тепловой экран 6 выполнен в виде фторопластового диска. Дифференциальные цилиндрические полуэлементы 7 и 8, образующие коаксиальный статор выполнены из молибденовой фольги толщиной 0,5 мм и имеют длину Lстат. не меньше 100 мм. Они закреплены на внутренней поверхности электропечи с электроизоляцией от нее посредством фторопластовой пленки (на схеме не показано). Дифференциальные цилиндрические полуэлементы 9 и 10 электрически соединены параллельно и образуют Н-образный коаксиальный ротор, закрепленный на молибденовом стержне 4. Они выполнены из фольги, например алюминиевой, толщиной меньше 0,3 мм и длиной ротора Lрот.≤Lстат по меньшей мере на 10 мм для исключения краевых эффектов, неизбежных при вертикальных смещениях упругой нити 3, молибденового стержня 4 и тигля 5 в пределах 1÷5 мм во время экспериментов. Таким образом, площадь ротора и статора различны. Они расположены на расстоянии 11, равном d, обеспечивающем отсутствие электрического контакта между ротором и статором, преимущественно d≥2 мм. Геометрические центры всех полуэлементов и, соответственно, образованных из них элементов, расположены напротив друг друга. Это обеспечивает уменьшение краевых эффектов. Параллельное соединение уменьшает влияние разнонаправленного изменения емкости цилиндрических полуэлементов 9 и 10 по отношению к цилиндрические полуэлементам 7 и 8 при паразитных поперечных колебаниях упругой нити 3, молибденового стержня 4 и тигля 5 во время экспериментов, достигающих вышеотмеченной величины d≤2 мм. Величина емкости (С+/-ΔC)i, являющейся основной характеристикой данного КПЕ, составленного из вышеописанных цилиндрических полуэлементов, составляет, по меньшей мере, 20 pF. Кроме того, полуэлементы могут быть выполнены в количестве N≥2 каждый и образуют многоэлементные статор и ротор, что увеличивает величину емкости (С+/-ΔС)i, а также могут быть выполнены в виде пластинчатого плоского набора. На верхнем крае каждого из вышеупомянутых полуэлементов 7 и 8 и наверху упругой нити 3 фиксируют, например методом точечной сварки, провода 12, предпочтительно многожильные типа МГТФ диаметром D≤0,5 мм, посредством которых осуществляют подключение определяемой емкости (С+/-ΔС)i ко входу генератора 1.

Кроме того, узел, обладающий функцией комплексного электросопротивления, который содержит, по меньшей мере, два элемента, совместно обладающих возможностью бесконтактного преобразования крутильных колебаний подвесной системы в электрический сигнал, может быть выполнен на основе индуктивных датчиков, например, двух и более катушек и/или катушек с магнитным сердечником. Однако, как отмечено выше, использование емкостных датчиков в сравнении с индуктивными предпочтительно.

Бесконтактное определение вязкости образцов металлических расплавов осуществляют следующим образом. Фиксируют, как отмечено выше, вне высокотемпературной зоны нагрева, над тепловым экраном 6, дифференциальные цилиндрические полуэлементы 7 и 8 на внутренней поверхности электропечи. Перед началом эксперимента на молибденовом стержне 4 закрепляют дифференциальные цилиндрические полуэлементы 9 и 10. Подготавливают изучаемый образец, у которого определяют массу, помещают образец в тигель 5, его подвешивают на нижнюю часть молибденового стержня 4, который затем опускают в электропечь в район высокотемпературной изотермической зоны. При этом для обеспечения одинаковости расстояния 11, равного d, по всей окружности осуществляют визуальный контроль коаксиальности вышеуказанных полуэлементов 9 и 10 через верхнюю открытую часть электропечи. Затем закрывают верхнюю крышку, создают вакуум до 0,01 Па, включают коаксиальный цилиндрический нагреватель (на схеме не показано) для нагрева изотермической зоны до температуры, при которой начинают процесс измерений. Посредством юстировочного механизма, установленного в верхней крышке электропечи (на схеме не показано), изменяют угловое положение упругой нити 3 до тех пор, пока электрический сигнал Uвых. выходной шины 2 генератора 1 не станет экстремальным, например, соответствующим Cmin (или Cmax). Величину этого электрического сигнала Uвых=U0 принимают в качестве эквивалентного нулевому углу ϕo=0 крутильных колебаний упругой нити 3. Нагревают образец в тигле 5 до заданной температуры ti, при этом определяют параметры изменившегося электрического сигнала Uвых=Ui, который соответствует изменившейся величине Ci. Динамика изменения величины Ci и появление на управляющем компьютере (на одном из его портов, на схеме не показано) сигнала Ui, который соответствует изменившейся величине Ci, обеспечивает появление на выходе управляющего компьютера сигнала (на схеме не показано), который управляет устройством закручивания упругой нити 3, молибденового стержня 4 и тигля 5 с размещенным в нем исследуемым образцом.

Появление задымления может быть зарегистрировано посредством определения текущей величины Ci, равной Co в начале эксперимента. В случае плавного однонаправленного изменения этой величины, например в течение 1÷10 минут, компьютер вырабатывает сигнал тревоги. Изменение Ci может быть обусловлено испарением компонентов расплава, отражаемым в изменении диэлектрической проницаемости ε, вследствие появления летучих соединений в виде дыма, что нарушает отмеченное выше условие ε=const. В случае задания порога сдвига Ci перед началом эксперимента в виде величины, устанавливаемой на основе анализа базы данных предыдущих экспериментов, например, (10÷50)% от Co, компьютер сравнивает Ci с этип порогом, останавливает эксперимент в случае превышения этого порога и сигнализирует о возникновении нештатной ситуации. После этого экспериментатор начинает процедуру устранения задымления и подкачки инертного газа в случае необходимости, а затем продолжает эксперимент. При этом возможно изучение связи значений диэлектрической проницаемости ε с термозависимостями вязкости расплава.

Таким образом обеспечивается возможность увеличения объективности оценки физико-химических характеристик задымления при изучении образца, что позволяет выбрать начало процедуры уменьшения задымления в электропечи без участия экспериментатора.

Предложенное техническое решение обеспечивает возможность увеличения объективности полученных результатов изучения образца расплава в случае задымления в электропечи и выбор начала процедуры уменьшения задымления в электропечи без участия экспериментатора. Это уменьшает квалификационные требования, расширяет функциональные возможности устройства, обеспечивает возможность продления исследования и получения дополнительных результатов, в том числе сравнительных данных о начале задымления и динамике устранения его влияния для различных образцов, обеспечение возможности определения связи диэлектрической проницаемости компонентов дыма в электропечи и результатов эксперимента. Кроме того, уменьшаются габариты измерительной установки, упрощается и удешевляется ее конструкция. Таким образом, возрастает помехозащищенность, а в конечном итоге, достоверность и точность бесконтактного определения вязкости образцов металлических расплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ФОТОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2473883C2 |

| Устройство определения задымления в лабораторной электропечи | 2019 |

|

RU2709436C1 |

| Тигельное устройство | 2020 |

|

RU2763925C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366925C1 |

| СПОСОБ ИЗМЕРЕНИЯ КИНЕМАТИЧЕСКОЙ ВЯЗКОСТИ И ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2454656C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА МЕТОДОМ ВРАЩАЮЩЕГОСЯ МАГНИТНОГО ПОЛЯ | 2010 |

|

RU2457473C2 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ ВЫСОКОТЕМПЕРАТУРНЫХ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2349898C1 |

| Установка для определения физических параметров высокотемпературного металлического расплава фотометрическим методом в вертикальной вакуумной электропечи | 2015 |

|

RU2606678C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЧКИ КЮРИ МЕТАЛЛИЧЕСКИХ ВЫСОКОТЕМПЕРАТУРНЫХ ФЕРРОМАГНИТНЫХ СПЛАВОВ | 2011 |

|

RU2478935C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕКРЕМЕНТА ЗАТУХАНИЯ ПРИ БЕСКОНТАКТНОМ ИЗМЕРЕНИИ ВЯЗКОСТИ ВЫСОКОТЕМПЕРАТУРНЫХ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2008 |

|

RU2386948C2 |

Изобретение относится к технической физике, а именно к устройствам для определения, контроля и измерения физических параметров веществ, и предназначено для бесконтактного измерения кинематической вязкости образцов высокотемпературных металлических расплавов, выполненных, например, на основе железа, путем регистрации и последующего определения параметров затухания крутильных колебаний цилиндрического тигля с образцом расплава. Дополнительной сферой применения являются металлургия и обучающие процедуры. Заявляемое устройство бесконтактного определения вязкости образцов металлических расплавов отличается тем, что датчик крутильных колебаний выполнен в виде генератора и узла, обладающего функцией комплексного электросопротивления, содержащего два элемента, совместно обладающих возможностью бесконтактного преобразования крутильных колебаний подвесной системы в электрический сигнал, первый элемент обладает функцией ротора, второй элемент обладает функцией статора, первый элемент зафиксирован на упругой нити, второй зафиксирован внутри вышеуказанной электропечи напротив первого. Кроме того, генератор выполнен модулируемым импульсным или гармоническим, а узел выполнен дифференциальным в виде электрического конденсатора переменной емкости. Кроме того, элементы выполнены в виде, по меньшей мере, двух коаксиальных полуцилиндров или пластин с неодинаковой площадью, а геометрические центры элементов расположены напротив друг друга. Технический результат - расширяет функциональные возможности устройства, а также повышение достоверности и точности определения вязкости образцов металлических расплавов. 7 з.п. ф-лы, 2 ил.

1. Устройство бесконтактного определения вязкости образцов металлических расплавов, содержащее тигель с исследуемым образцом с возможностью коаксиального подвешивания в зоне нагрева вертикальной цилиндрической электропечи на закручиваемой электромагнитным узлом упругой нити, датчик, обладающий функцией бесконтактного преобразования крутильных колебаний подвесной системы в электрический сигнал, выходную шина датчика, отличающееся тем, что датчик выполнен в виде генератора и узла, обладающего функцией комплексного электросопротивления, содержащего по меньшей мере два элемента, совместно обладающих возможностью бесконтактного преобразования крутильных колебаний подвесной системы в электрический сигнал, с возможностью их размещения вне вышеуказанной зоны нагрева электропечи, первый элемент обладает функцией ротора, второй элемент обладает функцией статора, первый элемент зафиксирован на упругой нити, второй зафиксирован внутри вышеуказанной электропечи напротив первого.

2. Устройство по п. 1, отличающееся тем, что генератор выполнен модулируемым импульсным или гармоническим.

3. Устройство по п. 1, отличающееся тем, что узел выполнен в виде электрического конденсатора переменной емкости.

4. Устройство по п. 1, отличающееся тем, что узел выполнен в дифференциальном виде.

5. Устройство по п. 1, отличающееся тем, что выходная шина датчика выполнена в виде беспроводного канала связи.

6. Устройство по п. 1, отличающееся тем, что геометрические центры элементов расположены напротив друг друга.

7. Устройство по п. 1, отличающееся тем, что элементы выполнены в виде по меньшей мере двух электропроводных коаксиальных полуцилиндров или пластин.

8. Устройство по п. 1, отличающееся тем, что размеры и площадь элементов неодинаковы.

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ФОТОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2473883C2 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366925C1 |

| 0 |

|

SU198040A1 | |

| Путевой тормоз для шахтных вагонеток | 1950 |

|

SU96660A1 |

| US 5597958 A1, 28.01.1997 | |||

| Устройство для измерения вязкости | 1980 |

|

SU1038834A1 |

| US 5868027 A, 09.02.1999. | |||

Авторы

Даты

2018-10-05—Публикация

2017-08-04—Подача