Изобретение относится к технологии машиностроения, в частности к устройствам и способам обработки иглофрезерованием с импульсным нагружением инструмента.

Известна цилиндрическая щетка и способ механической обработки ею, содержащая установленную на корпусе обойму с цилиндрическими гнездами, в каждом из которых размещен стакан с пучком ворса, и упругий элемент, расположенный под стаканами и контактирующий с корпусом, при этом стаканы установлены в гнездах свободно, каждое гнездо на внутренней поверхности имеет кольцевую проточку, а на наружной поверхности стакана выполнен кольцевой выступ, ширина которого меньше ширины проточки гнезда, причем упругие элементы размещены в канавках корпуса, кроме того на упругих элементах смонтированы отражатели [1].

Известная цилиндрическая щетка и способ обработки, реализуемый ею, имеет ограниченные технологические возможности, не позволяет производить резание неровностей значительной глубины, не позволяет управлять усилием прижатия пучков ворса к обрабатываемой поверхности, т.е. не позволяет управлять глубиной резания, что снижает производительность и качество обработки.

Задачей изобретения является расширение технологических возможностей иглофрезерования благодаря использованию импульсного нагружения режущего инструмента, позволяющее управлять глубиной режущего слоя, микрорельефом поверхности, а также повышение качества, точности и производительности обработки благодаря использованию многоэлементного режущего инструмента.

Поставленная задача решается с помощью предлагаемого способа, предназначенного для иглофрезерования плоских поверхностей, при котором устройству, содержащему корпус, с расположенными в нем пучками проволочного ворса сообщают вращательное движение и продольную подачу для создания натяга, а обрабатываемой заготовке - возвратно-поступательное движение, при этом используют устройство, создающее дополнительный натяг, для чего в радиальных пазах на торце корпуса, изготовленного в виде диска, установлены пластины с режущими элементами в форме пучков ворса из V-образно изогнутых металлических проволочек, которые жестко закреплены одним концом перпендикулярно плоскости пластины, а другим отогнутым концом, расположенным под углом α к плоскости, перпендикулярной плоскости пластины, образуют рабочую режущую поверхность, причем концы пучков отогнуты к периферии корпуса, при этом корпус размещен в обечайке, состоящей из двух колец, соединенных внахлестку с возможностью изменения высоты обечайки, кроме того обечайка одним торцом неподвижно и жестко закреплена, а со стороны другого торца на внутренней поверхности выполнены выступы и впадины, контактирующие с отогнутыми концами пучков ворса, выпрямляя их при набегании пучков на выступы и создавая дополнительный натяг.

Сущность предлагаемого способа иглофрезерования плоских поверхностей поясняется чертежами.

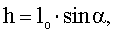

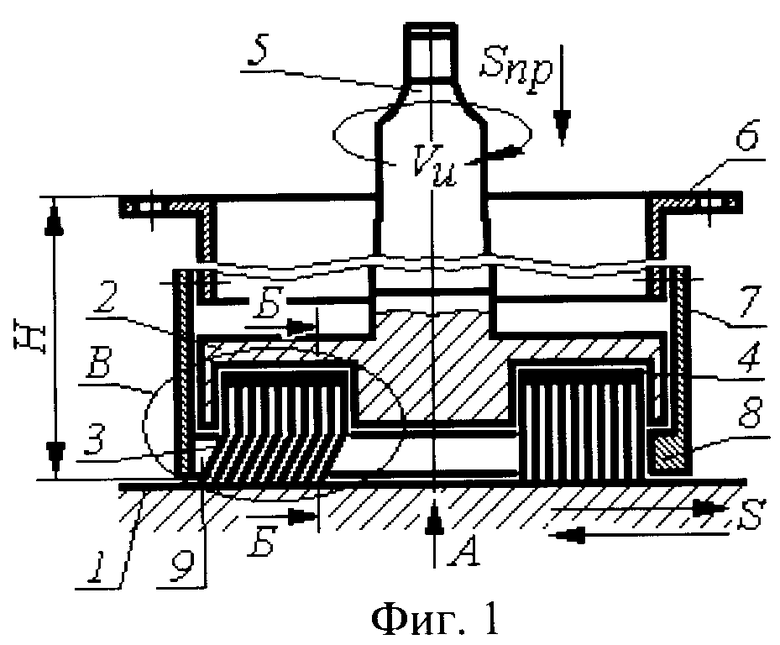

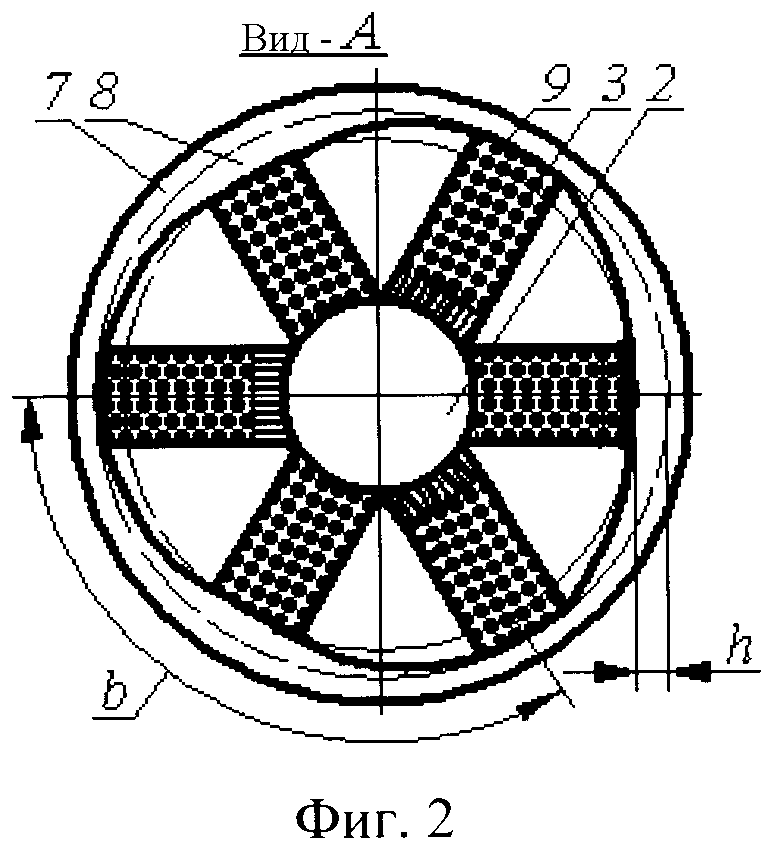

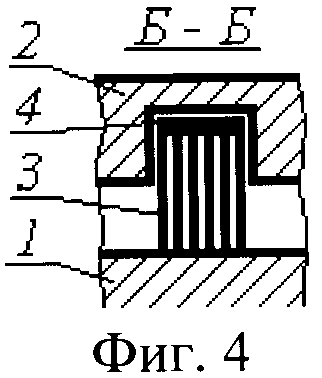

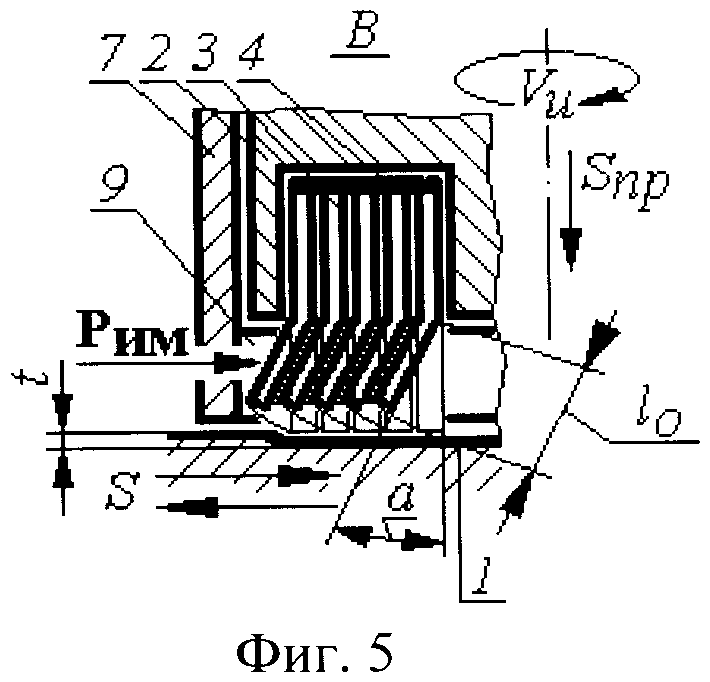

На фиг.1 представлена схема наладки для обработки плоской поверхности заготовки предлагаемым способом на вертикально-фрезерном станке, продольный разрез; на фиг.2 - вид снизу по А на фиг.1; на фиг.3 - вариант конструкции кольца, поз.7, с более частым расположением выступов и впадин; на фиг.4 - сечение Б-Б на фиг.1; на фиг.5 - элемент В на фиг.1, где тонкими линиями показано положение металлических иголок пучка ворса при действии импульсной нагрузки Рим в результате набегания пучка ворса на выступ.

Предлагаемый способ служит для иглофрезерования плоских поверхностей 1 устройством, которое содержит корпус 2, с размещенными в нем пучками проволочного ворса 3. Корпус 2 изготовлен в виде диска, на торце которого в радиальных пазах установлены пластины 4 с режущими элементами в форме пучков ворса 3 из V-образно изогнутых металлических проволочек.

Пучки ворса 3 жестко закреплены (например, точечной сваркой) одним концом перпендикулярно плоскости пластины 4, а другие отогнутые концы, расположенные под углом α к плоскости, перпендикулярной плоскости пластины 4, образуют рабочую режущую поверхность. Свободные концы пучков ворса 3 отогнуты от центральной продольной оси в сторону периферии корпуса 2.

На другом торце корпуса 2 расположен конус 5 для установки устройства в шпинделе, например, вертикально-фрезерного станка (не показан).

Корпус 2 с пучками ворса 3 размещен в обечайке, состоящей из двух колец 6 и 7, которые соединены внахлестку с возможностью изменения высоты Н обечайки. Обечайка соосно корпусу 2 одним торцом, изготовленным в виде фланца, выполненным на торце кольца 6, неподвижно и жестко закреплена, например, на шпиндельной бабке вертикально-фрезерного станка (не показан). Кольцо 7 со стороны другого торца обечайки на внутренней поверхности имеет выступы 8 и впадины 9, контактирующие с отогнутыми концами пучков ворса 3. При вращении корпуса 2 происходит набегание отогнутой части пучков ворса 3 на неподвижные выступы 8, в результате чего отогнутые части пучков перемещаются радиально к центру, а в целом пучки ворса выпрямляются, создавая дополнительный натяг. Величина h превышения выступа 8 над впадиной 9 зависит от длины и угла наклона отогнутой части пучков ворса и определяется по формуле:

где  - длина отогнутой части проволочки пучка ворса, мм.

- длина отогнутой части проволочки пучка ворса, мм.

На фиг.3 приведен вариант конструкции кольца 7, у которого более частое расположение выступов 8 и резкий переход от выступа к впадине, чем у кольца 7, показанного на фиг.2. Резкий переход от выступа к впадине способствует более резкому ударному воздействию импульсной силы Рим на отогнутую часть пучка ворса. Применение кольца 7, приведенного на фиг.3, позволяет увеличить производительность и улучшить качество обработанной поверхности, чем кольцо 7, показанное на фиг.2.

Работа по предлагаемому способу осуществляется в следующей последовательности. Заготовка устанавливается на столе станка, например, в тисках (не показаны). Включают вращение инструмента Vи и, перемещая вручную шпиндельную бабку в направлении продольной подачи Sпр, создают натяг, соответствующий снимаемому припуску t, затем включают поперечную подачу S стола с заготовкой. Отогнутая часть пучков ворса, контактируя с выступами 8 кольца 7, получает периодическое импульсное перемещение в поперечном направлении S и вместе с этим периодическую импульсную нагрузку Рим.

Периодическая импульсная нагрузка Рим сообщает дополнительное перемещение отогнутым упругим проволочкам пучков ворса 3, выпрямляя их и создавая дополнительный натяг.

Угол изгиба α пучков проволочек к плоскости, параллельной продольной оси устройства, задаваемый в свободном состоянии, зависит от величины припуска t, снимаемого устройством, и длины  отогнутых металлических проволочек пучков ворса.

отогнутых металлических проволочек пучков ворса.

При действии выступов 8 на изогнутые части пучков ворса создается импульсная нагрузка Рим и происходит внедрение иголок в обрабатываемую поверхность, интенсивное резание и снятие стружки. Такой импульсный режим резания позволяет интенсифицировать процесс иглофрезерования.

При набегании отогнутой части пучка ворса на впадину 9 происходит возвращение отогнутой части в первоначальное свободное состояние и осуществляется это за счет упругости пучков ворса.

В результате воздействия выступов 8 на отогнутые части пучков ворса последние воздействуют на обрабатываемую поверхность с цикличностью, задаваемой внутренним профилем кольца 7, который содержит выступы 8 и впадины 9.

Точность формы обрабатываемой поверхности заготовки предлагаемым устройством повышается и снижается величина шероховатости благодаря самоустановке пучков ворса на обрабатываемой поверхности при ее биениях и вибрациях.

Если припуск будет небольшим (менее 1 мм), то устройство работает как упрочняющее, без снятия стружки, так как металлические проволочки отогнутой части пучка прогибаются в продольном направлении.

Пример. Для оценки параметров качества поверхностного слоя, обработанного и упрочненного по предлагаемому способу, проведены экспериментальные исследования обработки плоской поверхности заготовки с использованием разработанного устройства. Значения технологических факторов (частоты ударов, диметр инструмента, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного и режущего воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего и режущего воздействия ведет к возникновению больших инерционных сил и вибраций, которые отрицательно влияют на качество обработки.

Перед началом работы новым инструментом правили рабочую поверхность проволочного ворса на плоскошлифовальном станке в собранном виде. В качестве ворса применяли стальную пружинную проволоку диаметром 1,5…2,5 мм из стали 65Г.

В процессе обработки наружной поверхности заготовки, которая двигалась возвратно-поступательно в направлении S, пучки проволочного ворса срезали припуск согласно предварительно настроенному натягу, т.е. пока не действует ударная импульсная нагрузка Рим, обработка ведется со снятием минимального припуска.

При действии импульсной нагрузки Рим на отогнутые рабочие части пучков ворса основное силовое воздействие на обрабатываемую поверхность осуществляли первые по ходу движения проволочные элементы, имеющие уже меньший, чем первоначальный угол  наклона, и больший натяг. Соседние с ними проволочные элементы упруго поджимали их, несколько увеличивая сосредоточенное суммарное воздействие на обрабатываемую поверхность.

наклона, и больший натяг. Соседние с ними проволочные элементы упруго поджимали их, несколько увеличивая сосредоточенное суммарное воздействие на обрабатываемую поверхность.

Для осуществления обработки резанием необходимо, чтобы твердость и предел прочности при растяжении материала проволочных элементов пучков ворса были выше этих параметров материала обрабатываемой заготовки в 1,5…2 раза, соотношение  где i - наименьший радиус инерции поперечного сечения проволочных элементов, находилось в пределах 50…100, а коэффициент Кп плотности проволочного ворса - в пределах 0,7…0,9; при этом натяг должен составлять 0,7…1,5 мм. Режимы работы инструмента можно рекомендовать следующие: окружная скорость Vи для черновой обработки 2…3 м/с, для чистовой - 4…5 м/с. Поперечная подача заготовки определялась по формуле S=h·n (мм/мин), где n - частота вращения иглофрезы, мин-1; значение h (мм) зависит от натяга и диаметра инструмента и определяли опытным путем.

где i - наименьший радиус инерции поперечного сечения проволочных элементов, находилось в пределах 50…100, а коэффициент Кп плотности проволочного ворса - в пределах 0,7…0,9; при этом натяг должен составлять 0,7…1,5 мм. Режимы работы инструмента можно рекомендовать следующие: окружная скорость Vи для черновой обработки 2…3 м/с, для чистовой - 4…5 м/с. Поперечная подача заготовки определялась по формуле S=h·n (мм/мин), где n - частота вращения иглофрезы, мин-1; значение h (мм) зависит от натяга и диаметра инструмента и определяли опытным путем.

Испытания устройства, реализующего предлагаемый способ, при обработке заготовки полосы из горячекатаного проката из стали 20 показали, что оно срезает с обрабатываемой поверхности окалину вместе с оставленным припуском, усилие прижатия пучков ворса к обрабатываемой поверхности заготовки составляло 200…600 Н на 10 мм ширины рабочей поверхности пучков, а тангенциальная составляющая силы резания равнялась 150…550 Н.

При обработке металлов предлагаемым способом твердость обработанной поверхности повышается, в результате улучшается износостойкость обрабатываемой поверхности и качество обработки, снижается величина шероховатости обрабатываемой поверхности, а также увеличивается производительность обработки и долговечность инструмента. Величина силы импульсного нагружения инструмента составляла Рим=255…400 кН.

Производственные испытания показали, что предложенный способ и устройство интенсифицирует процесс обработки благодаря воздействию импульсной нагрузки на режущие рабочие элементы, улучшаются условия самозатачивания проволочных элементов пучков ворса.

Способ и устройство расширяет технологические возможности иглофрезерования в комбинации с окончательным упрочнением, повышает качество и производительность обработки за счет сообщения отогнутым концам пучков ворса низкочастотных поперечных колебаний, интенсифицирует процесс иглофрезерования и упрочнения за счет приложения к пучкам ворса поперечной импульсной силы.

Способ позволяет оптимизировать процесс обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущих проволочных элементов инструмента, технических условий, режимов резания путем замены кольца 7 с различными высотами h выступов 8 и различными расстояниями b между ними.

Достигаемая в процессе обработки предлагаемым способом предельная величина шероховатости составляет Ra=0,8 мкм, возможно снижение исходной шероховатости в 2,5 раза.

Микровибрации в процессе благоприятно сказываются на условиях работы по предлагаемому способу. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает резание и формирование упрочняемой поверхности. Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки.

При наложении колебаний рабочая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Предлагаемый способ расширяет технологические возможности импульсной обработки резанием и поверхностным пластическим деформированием за счет управления глубиной срезаемого и упрочненного слоя и микрорельефом поверхности путем использования устройства и инструмента специальной формы с большим количеством режущих и деформирующих элементов, что позволяет увеличить производительность и снизить расходы на изготовление благодаря простоте конструкции.

Источники информации

1. А.с. СССР 824 969, МКИ3 А46В 7/10. Цилиндрическая щетка. Берков Б.В. 2809273-12; 08.08.79; 30.04.81. Бюл. №16.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2367560C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ТОРЦЕВОЙ ИГЛОФРЕЗОЙ | 2008 |

|

RU2371297C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ТОРЦЕВОЙ ИГЛОФРЕЗОЙ | 2008 |

|

RU2371296C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2366556C1 |

| СПОСОБ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2367558C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ | 2008 |

|

RU2364492C1 |

| СПОСОБ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ | 2008 |

|

RU2364493C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ИЛИ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367565C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367561C1 |

| СПОСОБ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2294819C1 |

Изобретение относится к технологии машиностроения, в частности к способам обработки иглофрезерованием. Сообщают вращательное движение и продольную подачу для создания натяга устройству, содержащему корпус с расположенными в нем пучками проволочного ворса. Сообщают возвратно-поступательное движение обрабатываемой заготовке. Создают дополнительный натяг посредством используемого устройства. Корпус устройства выполнен в виде диска с радиальными пазами на его торце, на последних установлены пластины с режущими элементами в виде упомянутых пучков проволочного ворса. Пучки проволочного ворса выполнены в виде V-образно изогнутых металлических проволочек, жестко закрепленных одним концом перпендикулярно плоскости пластины, а другим концом образующих рабочую режущую поверхность. Концы пучков проволочного ворса отогнуты к периферии корпуса. Корпус размещен в обечайке из двух колец, соединенных внахлест с возможностью изменения высоты обечайки. Один торец обечайки выполнен с возможностью ее неподвижного и жесткого закрепления. На другом торце обечайки на внутренней поверхности выполнены выступы и впадины, контактирующие с отогнутыми концами пучков ворса и обеспечивающие выпрямление их при набегании пучков на выступы с созданием упомянутого дополнительного натяга. В результате расширяются технологические возможности, увеличивается производительность и снижаются расходы. 5 ил.

Способ иглофрезерования плоских поверхностей, включающий сообщение вращательного движения и продольной подачи для создания натяга устройству, содержащему корпус с расположенными в нем пучками проволочного ворса, и возвратно-поступательного движения обрабатываемой заготовке, отличающийся тем, что создают дополнительный натяг посредством используемого устройства, корпус которого выполнен в виде диска с радиальными пазами на его торце, на последних установлены пластины с режущими элементами в виде пучков проволочного ворса из V-образно-изогнутых металлических проволочек, жестко закрепленных одним концом перпендикулярно плоскости пластины, а другим - отогнутым концом, расположенным под углом к плоскости, перпендикулярной плоскости пластины, образующих рабочую режущую поверхность, причем концы пучков проволочного ворса отогнуты к периферии корпуса, корпус размещен в обечайке из двух колец, соединенных внахлест с возможностью изменения высоты обечайки, один торец последней выполнен с возможностью неподвижного и жесткого закрепления обечайки, а на другом торце обечайки на внутренней поверхности выполнены выступы и впадины, контактирующие с отогнутыми концами пучков ворса и обеспечивающие выпрямление их при набегании пучков на выступы с созданием упомянутого дополнительного натяга.

| Цилиндрическая щетка | 1979 |

|

SU824969A1 |

| КОМБИНИРОВАННЫЙ ИГЛОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2241578C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2006361C1 |

| Способ иглофрезерной обработки | 1988 |

|

SU1576251A1 |

| КОМБИНИРОВАННЫЙ ИГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2252133C1 |

| US 4367576 A, 11.01.1983. | |||

Авторы

Даты

2009-09-20—Публикация

2008-07-22—Подача