Изобретение относится к способам механической обработки с целью удаления с поверхности металлов шлака, продуктов коррозии, прокатной окалины, заусенцев, для резания металлов и предназначено для механизации снятия заусенцев, скругления кромок и обработки плоскостей на фрезерных, многопозиционных и многооперационных станках.

Известен способ и устройство для очистки поверхностей от продуктов коррозии, окалины и т.д., содержащее приводной диск с поочередно размещенными по его окружности пучками ворса и установленными в сквозных отверстиях диска абразивными цилиндрами [1].

Недостатками известного способа и устройства являются невозможность интесифицировать процесс обработки и съема металла в виду того, что абразивные цилиндры вращаются только за счет сил трения, кроме того, по мере износа абразива цилиндры будут с меньшим усилием прижиматься к обрабатываемой поверхности из-за свойств прижимных пружин, причем способ и устройство не позволяют полностью использовать режущие свойства абразива, который требует очень большой скорости вращения (порядка нескольких тысяч оборотов при таких малых диаметрах цилиндров) диска, что трудно осуществить по динамическим соображениям, тем самым будет снижаться производительность и качество обработки.

Кроме того, при увеличении силы прижима устройства к обрабатываемой поверхности пучки ворса будут максимально прогибаться, не осуществляя резание металла.

Задача изобретения - расширение технологических возможностей, повышение качества и производительности обработки за счет сообщения сегментным пучкам проволочного ворса низкочастотных, не зависящих от частоты вращения иглофрезы, радиально-возвратных колебаний, повышение интенсификации процесса иглофрезерования за счет приложения к пучкам ворса радиальной импульсной силы, позволяющей осуществлять резание не только передними, но и боковыми поверхностями проволочных элементов ворса, а также за счет увеличения зоны контакта иглофрезы с заготовкой.

Поставленная задача решается с помощью предлагаемого способа иглофрезерования плоских поверхностей, при котором прерывистой торцовой иглофрезе, состоящей из корпуса с закрепленными на нем пучками проволочного ворса, сообщают вращательное движение, причем пучкам проволочного ворса дополнительно сообщают радиальные возвратно-поступательные движения благодаря имеющимся на торце корпуса радиальным Т-образным пазам, в которых с возможностью радиального перемещения установлены планки, имеющие в поперечном сечении форму, ответную форме паза, при этом иглофреза снабжена жестко установленными на планках стаканами сегментной формы, в которых закреплены проволочные пучки ворса, подшипниками, расположенными по обе стороны Т-образных пазов, на которые опираются стаканы, пружинами растяжения, расположенными в канавках корпуса и закрепленными на наружном торце планки и корпусе, для планки к центру иглофрезы, волноводом, имеющим наружную поверхность, контактирующую с внутренним торцом планки, расположенную под острым углом α к продольной оси, причем волновод воспринимает на себя удары бойка гидравлического генератора импульсов и расположен в центральном продольном отверстии полого шпинделя, на котором крепится иглофреза, а внутренний торец планки выполнен под острым углом α к поперечной плоскости планки.

Особенности предлагаемого способа поясняются чертежами.

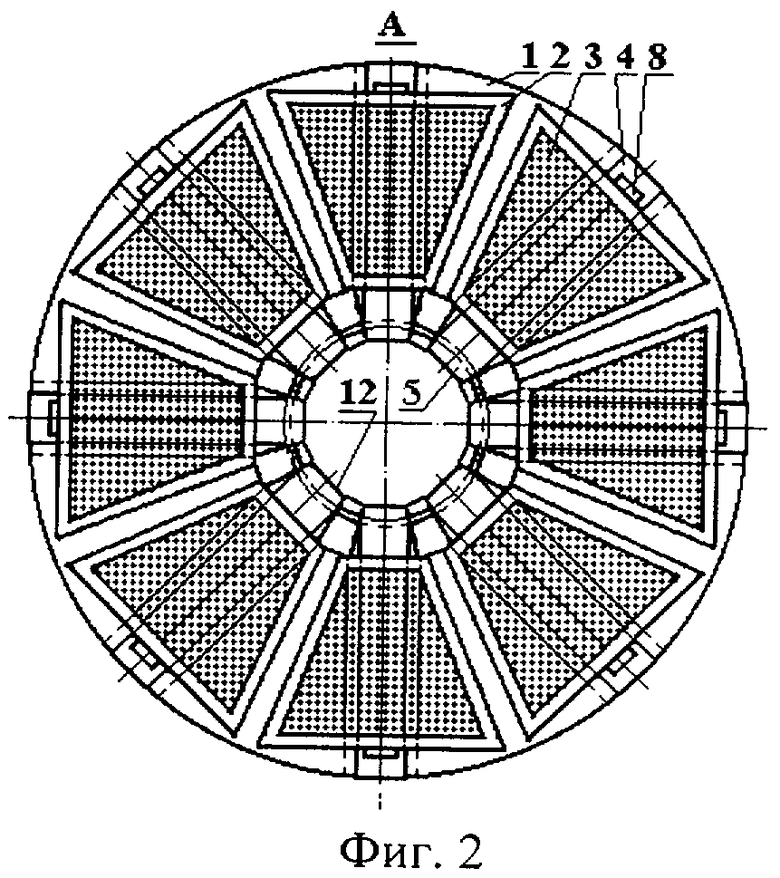

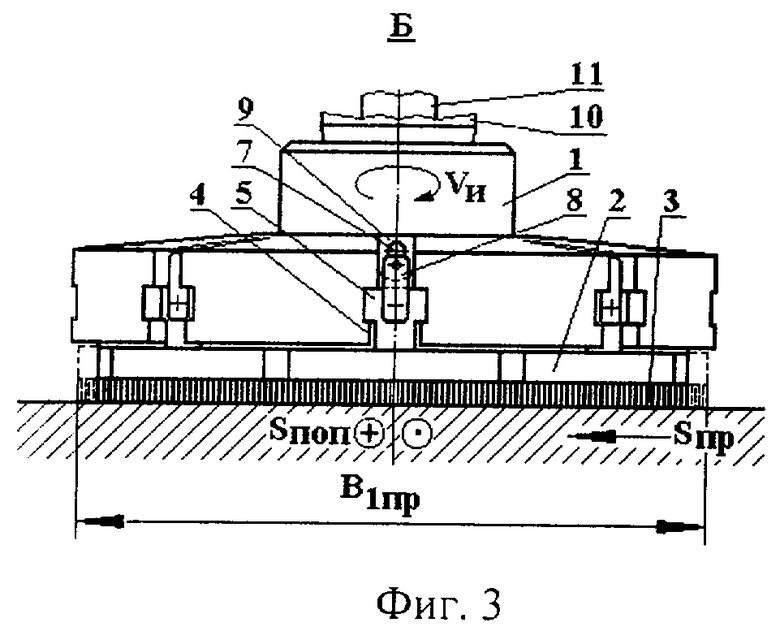

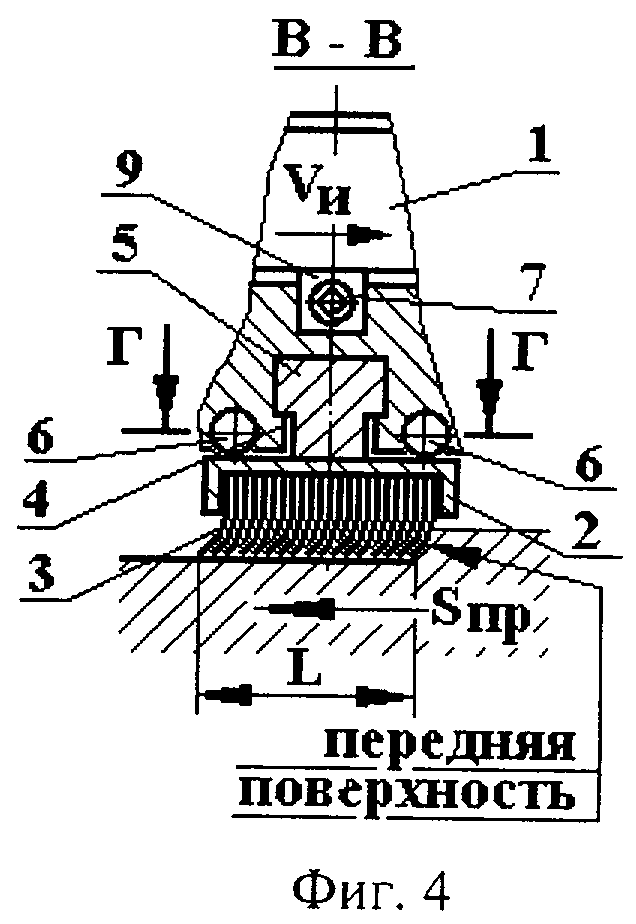

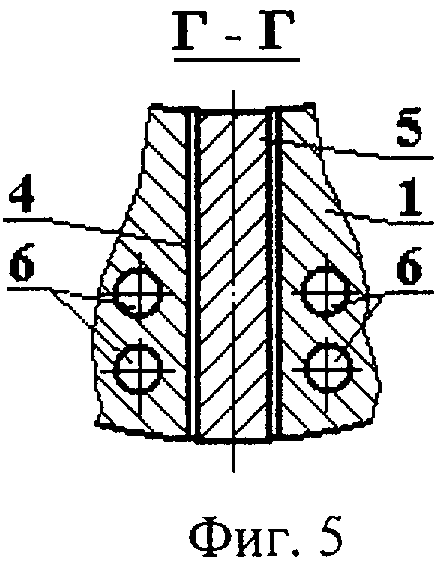

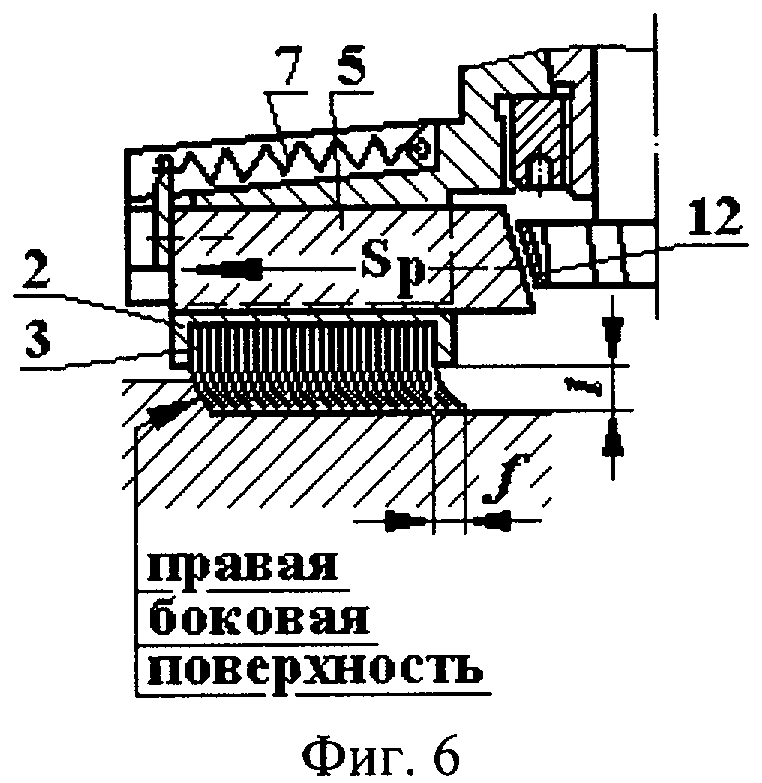

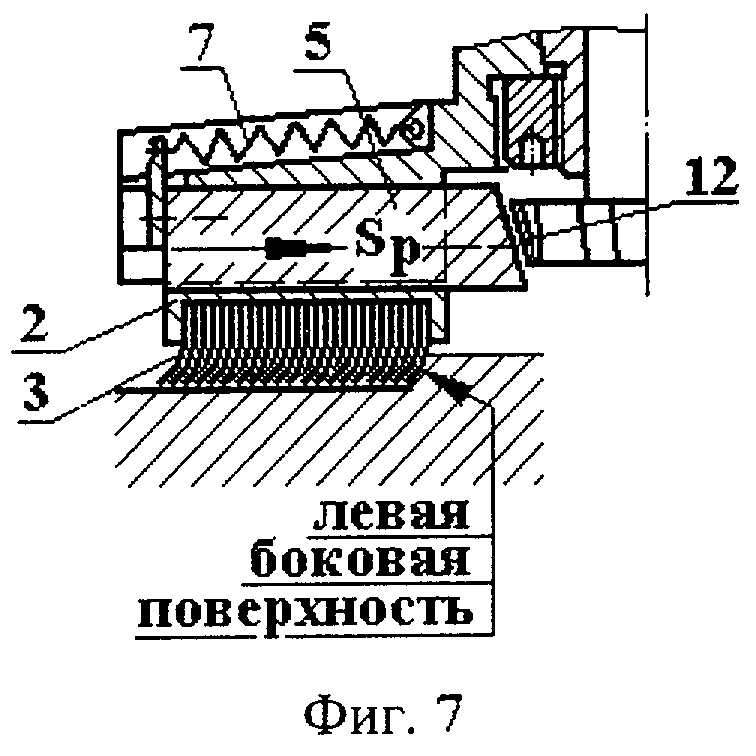

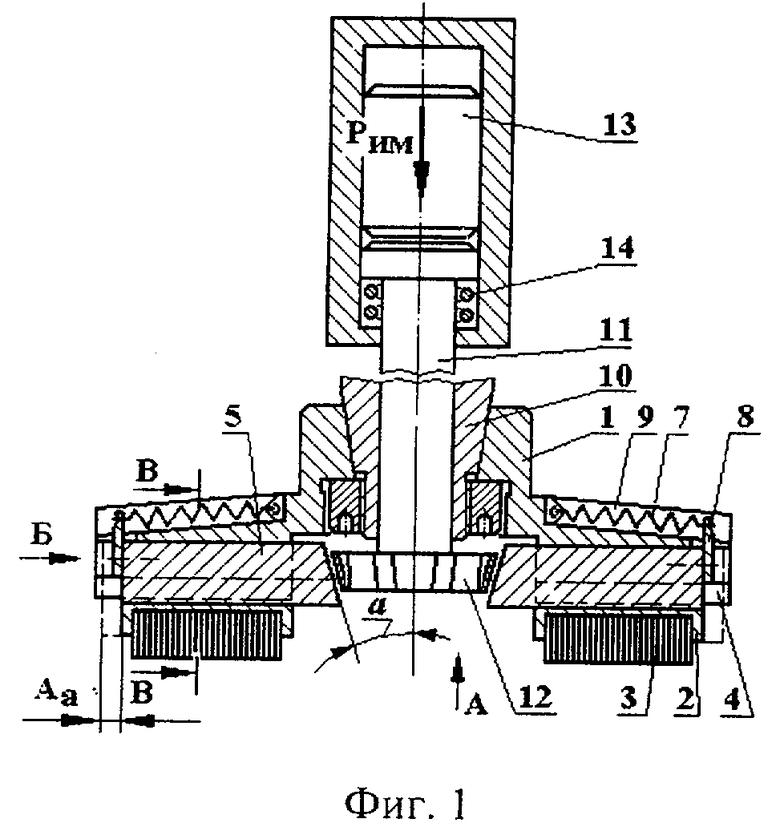

На фиг.1 изображена торцовая иглофреза, с помощью которой реализуется предлагаемый способ, продольный разрез; на фиг.2 - общий вид снизу по А на фиг.1; на фиг.3 - схема плоского иглофрезерования и общий вид иглофрезы по Б на фиг.1; на фиг.4 - разрез по В-В на фиг.1 и положение проволочного ворса под нагрузкой, осуществляющего резание передней поверхностью; на фиг.5 - разрез по Г-Г на фиг.4; на фиг.6 - положение проволочного ворса при действии импульсной нагрузки, позволяющей перемещать сегментные пучки радиально от центра иглофрезы, элементы проволочного ворса дополнительно режут правой боковой поверхностью; на фиг.7 - положение проволочного ворса при снятии импульсной нагрузки и действии пружин растяжения, позволяющих перемещать сегментные пучки радиально к центру иглофрезы, элементы проволочного ворса дополнительно режут левой боковой поверхностью.

Предлагаемый способ предназначен для интенсивной высокопроизводительной обработки иглофрезерованием металлов и сплавов, осуществляемой прерывистой торцовой иглофрезой, которой сообщают вращательное движение Vи, а заготовка вместе со столом совершает возвратно-поступательные движения Sпр и поперечную подачу Sпоп на каждый двойной ход стола.

Иглофреза, реализующая предлагаемый способ, состоит из корпуса 1, на торце которого закреплены с возможностью радиального перемещения стаканы 2 с пучками проволочного ворса 3 в виде сегментов, имеющие форму части круга - сектора.

С этой целью на торце корпуса 1 выполнены радиальные Т-образные пазы 4, в которых с возможностью радиального перемещения установлены планки 5, имеющие в поперечном сечении форму, ответную форме паза 4.

Сегментные стаканы 2 жестко закреплены на планках 5 и, ввиду своей протяженности, опираются на подшипники 6, расположенные по обе стороны Т-образных пазов 4.

Каждая планка 5 снабжена пружиной растяжения 7, которая закреплена с помощью штыря 8 на наружном торце планки 5 и корпусе 1. Назначение пружин 7 - постоянное смещение планок 4 к центру инструмента. Для безопасности и удобства работы с инструментом пружины 7 расположены в радиальных канавках 9 корпуса 1.

В центральном продольном отверстии полого шпинделя 10, на котором крепится инструмент, расположен волновод 11, имеющий наружную поверхность 12, контактирующую с внутренним торцом планки 5, расположенную под острым углом α к продольной оси.

Волновод 11 одним торцом (верхним, согласно фиг.1) воспринимает на себя удары бойка 13 гидравлического генератора импульсов (ГГИ) (не показан) [2, 3]. На противоположный торец (нижний, согласно фиг.1) волновода 11 действует пружина сжатия 14.

Внутренний торец планки 5, которым она контактирует с волноводом 11, выполнен под острым углом α к поперечной плоскости планки.

Предлагаемый способ, реализуемый рассмотренной иглофрезой, позволяет нагружать сегментные стаканы с пучками проволочного ворса в радиальном направлении импульсной Рим нагрузкой.

Работа по предлагаемому способу осуществляется следующим образом.

Способ применим в основном для плоского иглофрезерования (см. фиг.3) при работе торцом дисковой иглофрезы.

Нагрузка врезания, действующая по нормали на обрабатываемую поверхность заготовки, создается механизмами станка, как при традиционном плоском иглофрезеровании. Выбор величины нагрузки врезания зависит от конкретных условий обработки и технических требований к обрабатываемой поверхности.

В качестве механизма импульсного нагружения Рим сегментных стаканов с проволочными пучками ворса применяется гидравлический генератор импульсов [2, 3]. При плоском иглофрезеровании заготовка вместе со столом совершает возвратно-поступательные движения Sпр и поперечную подачу Sпоп на каждый двойной ход стола, а инструменту сообщают вращательное движение Vи. Периодическую импульсную Рим нагрузку создает ГГИ и посредством бойка 13 передает ее волноводу 11 в направлении оси шпинделя (согласно фиг.1, сверху вниз). Импульсная ударная нагрузка Рим, преодолевая сопротивление пружины сжатия 14 посредством конической части волновода 12, воздействует на планки 5 с сегментными стаканами 2 с пучками ворса 3, перемещая их поперек оси шпинделя в радиальном направлении Sр от центра к периферии на величину амплитуды Аа (см. фиг.1, 6). После окончания действия удара сегментные стаканы 2 возвращаются к центру (см. фиг.7) с помощью пружин 7, а волновод 11 отводится вверх с помощью пружины 14 в первоначальное положение (верхнее, согласно фиг.1).

В результате удара бойка 13 по торцу волновода 11 в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на сегментные стаканы с пучками ворса и обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов.

Дойдя до сегментных стаканов и пучков ворса, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы резания. Возможность рационального использования энергии ударных волн определяется размерами инструмента.

В результате наложения на вращательное движение инструмента импульсного радиального перемещения сегментных стаканов с пучками ворса создается перекрестное движение пучков ворса инструмента относительно вектора скорости продольной подачи заготовки Sпр и периодически изменяется скорость резания и сила трения. Причем происходит изменение направления скольжения сегментных стаканов с пучками ворса относительно обрабатываемой заготовки, ворс начинает работать как передней поверхностью (см. фиг.4), так и боковыми (см. фиг.6-7) поверхностями; изменяется в сторону увеличения ширина обработки за один проход B1пр и интенсивность съема материала. При этом облегчается съем металла и стружкообразование, улучшается самозатачивание ворса, а переменные силы активно перераспределяются в плоскости резания, вследствие чего полностью подавляются автоколебания. Кроме того, это позволяет увеличить число активно работающих проволочек ворса и интенсифицировать срезание выступов неровностей поверхности.

В результате совмещения импульсного возвратно-поступательного радиального движения сегментных стаканов с пучками ворса и вращательного движения инструмента на обработанной поверхности формируется износостойкий регулярный микрорельеф с перекрестным направлением рисок и неровностями малой и однородной высоты, улучшается качество поверхностного слоя детали и гасятся автоколебания. Причем улучшаются условия работы ворса, повышается интенсивность съема материала и создается благоприятная кинематика движения пучков ворса относительно заготовки, что также снижает шероховатость обработанной поверхности.

Предлагаемый способ позволяет повысить производительность благодаря совмещению черновой и чистовой обработки.

Таким образом, происходит интенсивно воздействующее на обрабатываемую поверхность иглофрезерование с импульсным нагружением пучков ворса инструмента, которое существенно улучшает качество обработанной поверхности и повышает в несколько раз производительность.

Проведены производственные испытания с использованием специального стенда. Значения технологических факторов (частоты ударов, величины подач) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности воздействия ведет к возникновению больших инерционных сил и вибраций.

Перед началом работы новым инструментом правили рабочую поверхность проволочного ворса путем его шлифования в собранном виде. В качестве ворса применяли стальную пружинную проволоку диаметром 0,5...1,0 мм из стали 65Г.

В процессе обработки поверхности продольно перемещающейся заготовки иглофрезу прижимали к ней с натягом Н. Благодаря прерывистой рабочей поверхности пучков ворса основное силовое воздействие на обрабатываемую поверхность осуществляют первые по ходу вращения проволочные элементы одного пучка (см. фиг.4, 6, 7), имеющие наибольшие свободную длину l и прогиб f. Соседние с ними проволочные элементы упруго поджимают их, несколько увеличивая сосредоточенное суммарное воздействие на обрабатываемую поверхность.

В известных конструкциях иглофрез контакт со срезаемым припуском и резание осуществляют проволочные элементы передними поверхностями.

В предлагаемой иглофрезе контакт со срезаемым припуском и резание осуществляют проволочные элементы не только передними поверхностями (см. фиг.4), но и боковыми поверхностями, расположенными как справа (см. фиг.6), так и слева (см. фиг.7) относительно передней поверхности. Контакт боковыми поверхностями осуществляется попеременно в зависимости от направления радиальной подачи Sр пучков ворса и направления прогиба f.

Это интенсифицирует обработку и повышает качество обработки.

Способ и иглофрезу целесообразно использовать при зачистной (без снятия стружки) и отделочной (со снятием стружки) обработке заготовок на фрезерных и зачистных станках. Для осуществления отделочной обработки необходимо, чтобы твердость и предел прочности при растяжении материала проволочных элементов ворса были выше этих параметров материала обрабатываемой заготовки в 1,5...2 раза, соотношение l/i, где i - наименьший радиус инерции поперечного сечения проволочных элементов, находилось в пределах 50...100, а коэффициент Кп плотности проволочного ворса - в пределах 0,7...0,9; при этом натяг должен составлять Н=0,7...1,5 мм. Режимы работы устройства можно рекомендовать следующие. Окружная скорость для отделочной обработки - 2...5 м/с. Продольная подача определяется по формуле Sпр=L·n (мм/мин), где n - частота вращения устройства, мин-1; значение L (мм) зависит от натяга и диаметра диска, и его определяют опытным или расчетным путем.

Испытания процесса иглофрезерования отделочной обработки заготовки из горячекатанной полосы из стали 20 показали, что она срезает с обрабатываемой поверхности окалину вместе с упрочненным слоем; при этом в процессе иглофрезерования благодаря наложению импульсной нагрузки и радиальному возвратно-поступательному перемещению пучков ворса обработанная поверхность упрочняется, усилие прижатия иглофрезы к обрабатываемой поверхности заготовки составляет 200...600 Н на 10 мм ширины рабочей поверхности иглофрезы, а тангенциальная составляющая силы резания равна 150...550 Н.

Для отделочно-зачистной обработки предлагаемой иглофрезой необходимо соблюдать условия Кр=р/σв=1,5...2,0; где р - давление при иглофрезеровании, МПа; σв - предел прочности материала обрабатываемой заготовки, МПа. Выбор соответствующего давления р зависит от физико-механических свойств материала проволочного ворса, от жесткости и плотности последнего, а также от натяга Н.

При отделочной обработке металлов предлагаемым способом иглофрезерования твердость обработанной поверхности повышается, в результате улучшается износостойкость обрабатываемой поверхности и качество обработки, снижается величина шероховатости обрабатываемой поверхности, а также увеличивается производительность обработки и долговечность инструмента. Величина силы импульсного нагружения инструмента составляла Римп=255...400 кН.

Производственные испытания показали, что предложенный способ иглофрезерования интенсифицирует процесс обработки вследствие прироста площади контакта заготовки с инструментом за один проход, позволяет получить пересечение под углом траекторий движения пучков ворса с направлением исходной шероховатости. Улучшаются условия самозатачивания проволочных элементов ворса.

Способ расширяет технологические возможности плоского иглофрезерования, повышает качество и производительность обработки за счет сообщения пучкам ворса низкочастотных, не зависящих от частоты вращения инструмента, радиальных колебаний, интенсифицирует процесс иглофрезерования за счет приложения к пучкам ворса радиальной импульсной силы, позволяющей осуществлять резание не только передними, но и боковыми поверхностями проволочных элементов ворса, а также за счет увеличения зоны контакта инструмента с заготовкой.

Преимуществом способа является возможность плавного регулирования амплитуды осциллирующих движений, которая позволяет легко оптимизировать процесс обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущих проволочных элементов инструмента, технических условий, режимов резания.

Источники информации

1. А.с СССР 1493248, МКИ А 46 В 7/08 // В 24 В 45/00. Устройство для обработки поверхностей. Перепичка Е.В. и Скалько Н.С. Заявка № 3984461/31-12, заяв. 04.12.85, опуб. 15.07.89. Бюл. № 26 - прототип.

2. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

3. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. № 34.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИГЛОФРЕЗА ДЛЯ ОБРАБОТКИ ПЛОСКОСТЕЙ С ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2005 |

|

RU2296652C1 |

| ОСЦИЛЛИРУЮЩАЯ ИГЛОФРЕЗА ДЛЯ ОБРАБОТКИ ПЛОСКОСТЕЙ | 2010 |

|

RU2428283C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2428282C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ИЛИ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367565C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367561C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ ОТВЕРСТИЙ | 2005 |

|

RU2291761C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ | 2005 |

|

RU2290279C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ИГЛОФРЕЗЕРОВАНИЕМ С УПРОЧНЕНИЕМ | 2005 |

|

RU2291764C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ | 2008 |

|

RU2364492C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2006 |

|

RU2320459C1 |

Изобретение относится к области механической обработки, очистке поверхности металлов и обработке плоскостей на станках. Способ заключается в том, что прерывистой торцовой иглофрезе, состоящей из корпуса с закрепленными на нем пучками проволочного ворса, сообщают вращательное движение. Для расширения технологических возможностей пучкам проволочного ворса дополнительно сообщают радиальные возвратно-поступательные движения по выполненым на торце корпуса радиальным Т-образным пазам, в которых с возможностью радиального перемещения установлены планки, имеющие в поперечном сечении форму, ответную форме паза, при этом иглофреза снабжена жестко установленными на планках стаканами сегментной формы, в которых закреплены проволочные пучки ворса, подшипниками, расположенными по обе стороны Т-образных пазов, на которые опираются стаканы, пружинами растяжения, расположенными в канавках корпуса и закрепленными на наружном торце планки и корпусе, для смещения планки к центру иглофрезы, волноводом, имеющим наружную поверхность, контактирующую с внутренним торцом планки, расположенную под острым углом α к продольной оси, причем волновод воспринимает удары бойка гидравлического генератора импульсов и расположен в центральном продольном отверстии полого шпинделя, на котором крепится иглофреза, а внутренний торец планки выполнен под острым углом α к поперечной плоскости планки. 7 ил.

Способ иглофрезерования плоских поверхностей, включающий сообщение вращательного движения прерывистой торцовой иглофрезе, содержащей корпус с закрепленными на нем пучками проволочного ворса, отличающийся тем, что пучкам проволочного ворса дополнительно сообщают радиальные возвратно-поступательные движения по выполненным на торце корпуса радиальным Т-образным пазам, в которых с возможностью радиального перемещения устанавливают планки с поперечным сечением, ответным форме паза, при этом иглофрезу снабжают жестко установленными на планках стаканами сегментной формы, в которых закреплены проволочные пучки ворса, подшипниками, расположенными по обе стороны Т-образных пазов, на которые опираются стаканы, пружинами растяжения, расположенными в канавках корпуса и закрепленными на наружном торце планки и корпусе, для смещения планки к центру иглофрезы, и волноводом, имеющим наружную поверхность, контактирующую с внутренним торцом планки, расположенную под острым углом α к продольной оси, воспринимающим удары бойка гидравлического генератора импульсов и расположенным в центральном продольном отверстии полого шпинделя, на котором закрепляют иглофрезу, а внутренний торец планки выполняют под острым углом α к ее поперечной плоскости.

| Устройство для обработки поверхности | 1985 |

|

SU1493248A1 |

| Устройство для механической обработки поверхностей | 1984 |

|

SU1266518A1 |

| Дисковая щетка | 1987 |

|

SU1491433A1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1995 |

|

RU2090342C1 |

| US 5901403 A, 11.05.1999. | |||

Авторы

Даты

2007-03-10—Публикация

2005-09-20—Подача