Изобретение относится к технологии машиностроения, в частности к способам обработки иглофрезерованием со статико-импульсным нагружением инструмента.

Известна схема фрезерования тела вращения путем внешнего касания фрез, при этом используются вращение обрабатываемой заготовки, независимое вращение и врезная радиальная подача фрезы [1].

Известный способ обработки, реализуемый дисковой или цилиндрической фрезой, имеет ограниченные технологические возможности, низкую производительность и качество обработки.

Известна цилиндрическая щетка и способ механической обработки ею, содержащая установленную на корпусе обойму с цилиндрическими гнездами, в каждом из которых размещен стакан с пучком ворса, и упругий элемент, расположенный под стаканами и контактирующий с корпусом, при этом стаканы установлены в гнездах свободно, каждое гнездо на внутренней поверхности имеет кольцевую проточку, а на наружной поверхности стакана выполнен кольцевой выступ, ширина которого меньше ширины проточки гнезда, причем упругие элементы размещены в канавках корпуса, кроме того, на упругих элементах смонтированы отражатели [2].

Известная цилиндрическая щетка и способ обработки, реализуемый ею, имеет ограниченные технологические возможности, не позволяет производить резание неровностей значительной глубины, управлять усилием прижатия пучков ворса к обрабатываемой поверхности, т.е. не позволяет управлять глубиной резания, что снижает производительность и качество обработки.

Задачей изобретения является расширение технологических возможностей иглофрезерования благодаря использованию импульсного нагружения режущего инструмента, что позволяет управлять глубиной режущего слоя, микрорельефом поверхности, а также повышение качества, точности и производительности обработки благодаря использованию импульсного нагружения многоэлементного режущего инструмента.

Поставленная задача решается с помощью предлагаемого способа статико-импульсного иглофрезерования, при котором устройству, состоящему из корпуса в виде диска, с расположенными на торце по периферии режущими элементами в виде пучков ворса, сообщают продольную подачу, вращательное движение и поперечную подачу для установления натяга, а обрабатываемой заготовке вращательное движение, причем режущим элементам сообщают дополнительное поперечное перемещение, для чего пучки ворса изготовлены из V-образно изогнутых металлических проволочек, одним торцом жестко закрепленных на пластине, при этом пучки ворса с пластинами установлены в корпусе выпуклой частью к периферии под углом к продольной оси, причем вершиной изогнутые пучки контактируют с кулачковым диском, который закреплен неподвижно относительно корпуса и имеет выступы и впадины на внутренней поверхности и охватывает иглофрезу так, что при набегании пучка на выступ его консольная часть выпрямляется, кроме того, консольная часть пучка контактирует с опорой, расположенной в центральной части рабочего торца корпуса.

Особенности работы предлагаемым способом поясняются чертежами.

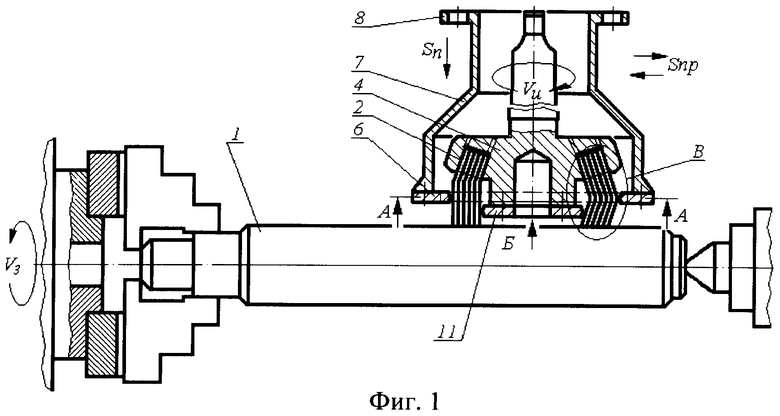

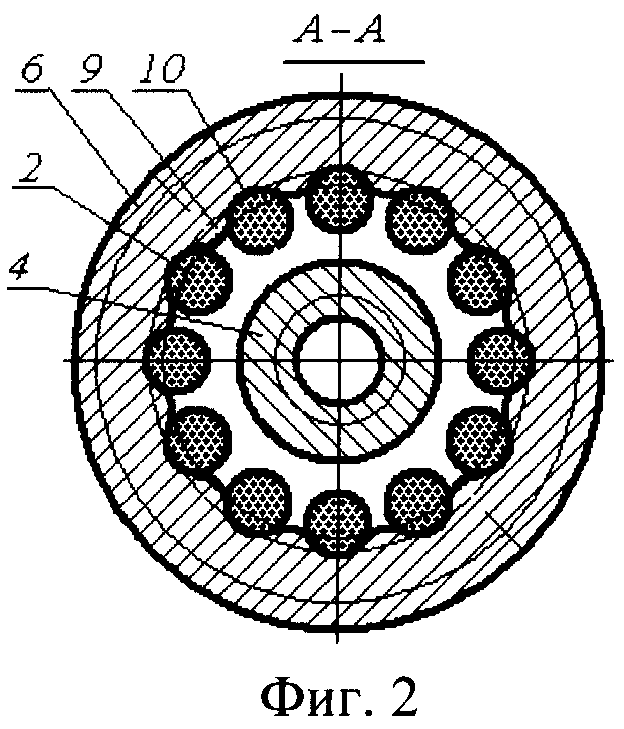

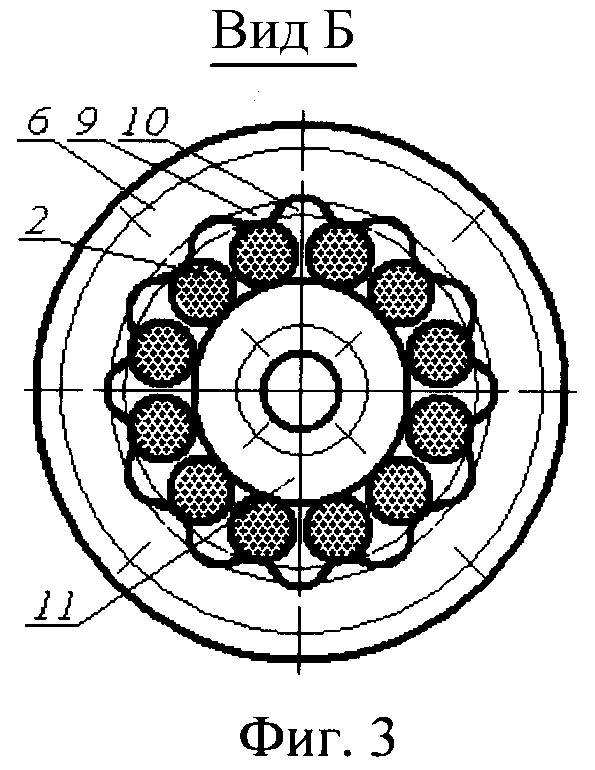

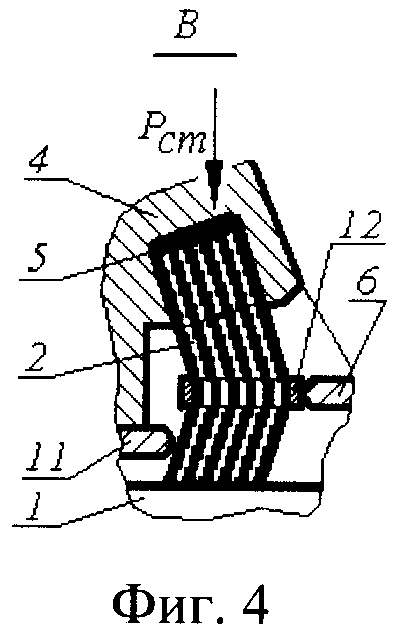

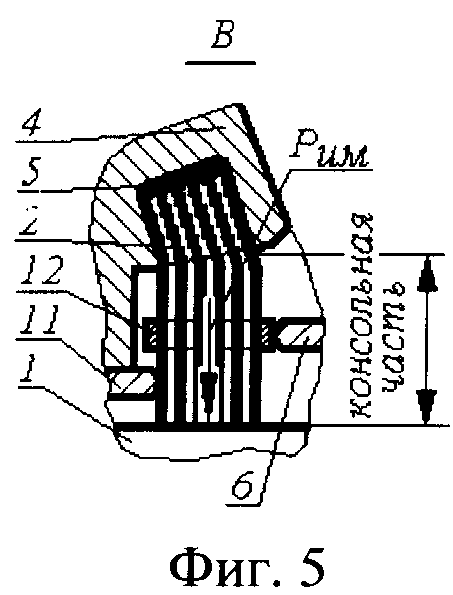

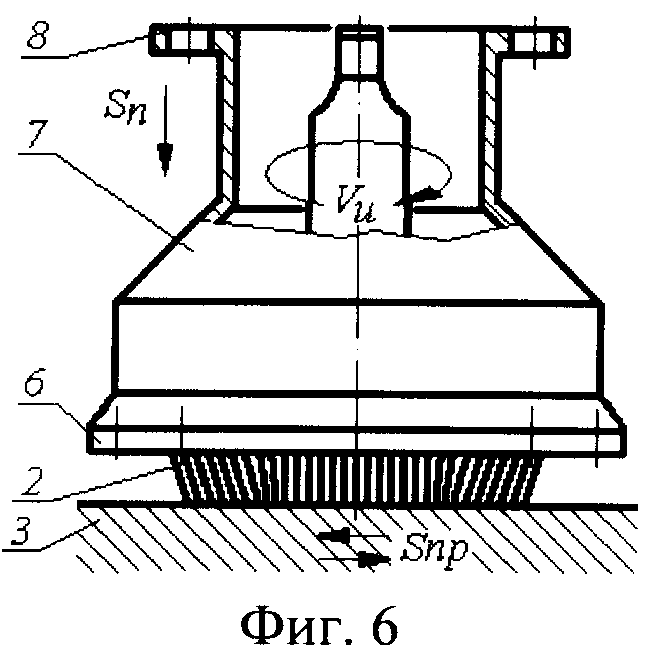

На фиг.1 представлена наладка для обработки заготовки вала, установленного в трехкулачковом самоцентрирующем патроне токарного станка с поджатием задним центром, по предлагаемому способу, продольный разрез устройства, левый пучок ворса условно показан под импульсной нагрузкой; на фиг.2 - поперечное сечение А-А на фиг.1, пучки ворса в положении статической нагрузки; на фиг.3 - вид снизу по стрелке Б на фиг.1, пучки ворса в положении импульсной нагрузки; на фиг.4 - элемент В на фиг.1, пучок ворса нагружен только постоянной статической нагрузкой Рст; на фиг.5 - элемент В на фиг.1, пучок ворса нагружен импульсной нагрузкой Рим; на фиг.6 - схема наладки для обработки плоской поверхности, общий вид устройства.

Предлагаемый способ реализуется устройством, служащим для иглофрезерования поверхностей тел вращения 1 с постоянным статическим и периодическим импульсным нагружением пучков ворса 2 из V-образно изогнутых металлических проволочек. Обрабатываемой заготовке вала 1 сообщают вращательное движение V3, режущим элементам 2 - вращательное движение Vи, продольную подачу Sпр и поперечную Sп ручную подачу для установки натяга (см. фиг.1).

Кроме того, предлагаемый способ позволяет обрабатывать плоские поверхности 3, которым сообщают возвратно-поступательную продольную подачу Sпр, поперечную Sп ручную подачу для установки натяга и вращательное движение Vи инструменту 2 (см. фиг.6).

Устройство, реализующее предлагаемый способ, содержит корпус 4 в виде диска с расположенными на торце по периферии режущими элементами в виде пучков ворса 2. Пучки ворса 2 изготовлены из V-образно изогнутых металлических проволочек, которые одним торцом жестко закреплены (например, точечной сваркой) на пластине 5. Пучки ворса 2 с пластиной 5 установлены в отверстиях корпуса 4 выпуклой частью к периферии под углом к продольной оси корпуса. Консольная часть пучков ворса своей вершиной изогнутых проволочек контактирует с кулачковым диском 6. Кулачковый диск 6 неподвижно закреплен относительно вращающегося корпуса 4 на обечайке 7, которая неподвижно установлена с помощью фланца 8, например, на шпиндельной бабке (не показана). Высота обечайки 7 выполнена такой, что обеспечивает расположение кулачкового диска 6 на уровне вершин V-образно изогнутой консольной части пучков ворса 2.

Внутренняя поверхность кулачкового диска 6 выполнена в виде выступов 9 и впадин 10. Кулачковый диск 6 охватывает иглофрезу так, что при набегании пучка ворса 2 на выступ 9 изогнутая консольная часть пучка ворса выпрямляется (см. фиг.5) и увеличивается в длине, импульсно с силой Рим воздействуя на обрабатываемую поверхность. При дальнейшем вращении иглофрезы вершины V-образно изогнутых пучков ворса совмещаются с впадинами 10 (см. фиг.4) и занимают первоначальное V-образное изогнутое положение. В этом положении длина консольной части пучка уменьшается и уменьшается сила воздействия на обрабатываемую поверхность до значения Рст, первоначально настроенной и установленной с помощью ручной поперечной подачи Sп. Возвращение пучков ворса в первоначальное изогнутое положение и заполнение впадины происходит под действием упругих сил, которыми обладают иголки иглофрезы.

Помимо контакта с кулачковым диском 6 с наружной стороны консольная часть пучков ворса 2 с внутренней стороны опирается на опору, выполненную в виде шайбы 11, которая закреплена в центральной части на торце корпуса.

Для того чтобы пучок ворса 2 не терял цилиндрическую форму и не "рассыпался", как вариант, он может быть стянут кольцом 12 в месте изгиба проволочек, на уровне действия кулачкового диска 6 (см. фиг.4-5).

Угол изгиба пучков проволочек зависит от величины припуска и длины изогнутых металлических проволочек пучков ворса и подбирается экспериментально в каждом конкретном случае.

При действии на изогнутые пучки ворса выступов кулачкового диска, выпрямляя их, создается импульсная нагрузка Рим и совместно с вращательным движением заготовки VЗ происходят внедрение иголок в обрабатываемую поверхность, резание и снятие стружки. Такой импульсный режим резания позволяет интенсифицировать процесс иглофрезерования.

В результате набегания изогнутых пучков ворса на выступы кулачкового диска в пучках ворса возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы резания, которая интенсифицирует процесс.

Возможность рационального использования энергии ударных волн определяется размерами инструмента экспериментально.

В результате воздействия выступов кулачкового диска на изогнутые пучки ворса последние своими иголками оказывают режущее воздействие с импульсной нагрузкой, направленной поперек обрабатываемой поверхности.

Периодическая импульсная нагрузка Рим должна быть больше суммарной силы, требуемой для деформации по выпрямлению изогнутой части пучков ворса, и силы, необходимой для резания.

В результате набегания выступов кулачкового диска на изогнутые пучки ворса, выпрямляя их, последние воздействуют на обрабатываемую поверхность с цикличностью, задаваемой размерами и количеством выступов и впадин кулачкового диска. Возможность рационального использования энергии ударных волн определяется размерами пучков ворса.

Производительность обработки по предлагаемому способу повышается и снижается величина шероховатости благодаря биениям и вибрациям пучков ворса иглофрезы.

Если припуск будет не большим (менее 1 мм), то устройство работает в режиме упрочнения, без снятия стружки, так как металлические проволочки консольной части пучка полностью не выпрямляются.

Пример. Для оценки параметров качества поверхностного слоя, обработанного и упрочненного предлагаемым способом, проведены экспериментальные исследования обработки вала. Значения технологических факторов (частоты ударов, диметр инструмента, величины подач) выбирались таким образом, чтобы обеспечить кратность ударного и режущего воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего и режущего воздействия ведет к возникновению больших инерционных сил и вибраций, которые отрицательно влияют на качество обработки.

Перед началом работы новым инструментом правили рабочую поверхность проволочного ворса путем плоского шлифования в собранном виде. В качестве ворса применяли стальную пружинную проволоку диаметром 1,5…3 мм из стали 65Г.

В процессе обработки наружной поверхности вращающейся заготовки пучки проволочного ворса обрабатывают заготовку с переменной силой. Когда пучки находятся во впадинах кулачкового диска, они воздействуют на заготовку с силой Рст, при набегании пучков на выступы действует ударная импульсная нагрузка Рим.

При действии как статической Рст так и импульсной Рим нагрузок на рабочие пучки ворса основное силовое воздействие на обрабатываемую поверхность осуществляют первые по ходу вращения проволочные элементы, имеющие свободную длину и прогиб. Соседние с ними проволочные элементы упруго поджимают их, несколько увеличивая сосредоточенное суммарное воздействие на обрабатываемую поверхность.

Для осуществления обработки резанием необходимо, чтобы твердость и предел прочности при растяжении материала проволочных элементов ворса были выше этих параметров материала обрабатываемой заготовки в 1,5…2 раза, коэффициент Кп плотности проволочного ворса в пределах 0,7…0,9; при этом натяг должен составлять 0,7…1,5 мм. Режимы работы инструмента можно рекомендовать следующие. Окружная скорость заготовки 0,2…0,5 м/с. Продольная подача определяется по формуле Sпр=L·n (мм/мин), где n - частота вращения заготовки, мин-1; значение L (мм) зависит от натяга и диаметра инструмента и определяют опытным или расчетным путем.

Испытания способа проводились на заготовках вала из горячекатаного проката из стали 20, которые показали, что устройство, реализующее предлагаемый способ, срезает с обрабатываемой поверхности окалину вместе с оставленным припуском, усилие прижатия пучков ворса к обрабатываемой поверхности заготовки составляет 200…600 Н на 10 мм ширины рабочей поверхности пучков, а тангенциальная составляющая силы резания равна 150…550 Н.

Для обработки предлагаемым способом необходимо соблюдать условия Кр=Рим/σв=1,5…2,0, где Рим - импульсное давление при иглофрезеровании, МПа; σв - предел прочности материала обрабатываемой заготовки, МПа.

Выбор соответствующего импульсного давления Рим зависит от физико-механических свойств материала проволочного ворса, от жесткости и плотности последнего, а также от угла наклона пучков ворса к продольной оси инструмента.

При обработке металлов предлагаемым способом твердость обработанной поверхности повышается, в результате улучшается износостойкость обрабатываемой поверхности и качество обработки, снижается величина шероховатости обрабатываемой поверхности, а также увеличивается производительность обработки и долговечность инструмента. Величина силы импульсного нагружения инструмента составляла Рим=255…400 кН.

Производственные испытания показали, что предложенный способ интенсифицирует процесс обработки благодаря воздействию импульсной нагрузки на режущие рабочие элементы, улучшаются условия самозатачивания проволочных элементов ворса.

Способ расширяет технологические возможности иглофрезерования в комбинации с окончательным упрочнением, повышает качество и производительность обработки за счет сообщения пучкам ворса низкочастотных продольных колебаний, интенсифицирует процесс иглофрезерования и упрочнения за счет приложения к пучкам ворса поперечной импульсной силы.

Способ позволяет путем замены кулачкового диска регулировать частоту и усилие импульсной нагрузки, которая позволяет легко оптимизировать процесс обработки в производственных условиях при изменении марки обрабатываемого материала, химико-термической операции, режущих проволочных элементов инструмента, технических условий, режимов резания.

Достигаемая в процессе обработки предлагаемым способом предельная величина шероховатости составляет Ra=0,8 мкм, возможно снижение исходной шероховатости в 2,5 раза.

Микровибрации в процессе благоприятно сказываются на условиях работы по предлагаемому способу. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает резание и формирование упрочняемой поверхности. Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки.

При наложении колебаний рабочая поверхность инструмента периодически "отдыхает", что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Предлагаемый способ расширяет технологические возможности статико-импульсной обработки резанием и поверхностным пластическим деформированием за счет управления глубиной срезаемого и упрочненного слоя и микрорельефом поверхности путем использования устройства и инструмента специальной формы с большим количеством режущих и деформирующих элементов, что позволяет увеличить производительность и снизить расходы на изготовление благодаря простоте конструкции.

Источники информации, принятые во внимание

1. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под. ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.; Машиностроение, 1986. С.331…333.

2. А.с. СССР 824969, МКИ3 А46В 7/10. Цилиндрическая щетка. Берков Б.В. 2809273-12; 08.08.79; 30.04.81. Бюл. №16.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ТОРЦЕВОЙ ИГЛОФРЕЗОЙ | 2008 |

|

RU2371296C1 |

| СПОСОБ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2367558C1 |

| СПОСОБ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2367559C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2367560C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2366556C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ | 2008 |

|

RU2364492C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ИЛИ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367565C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367561C1 |

| СПОСОБ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2294819C1 |

| СПОСОБ КОМБИНИРОВАННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2005 |

|

RU2296651C1 |

Изобретение относится к технологии машиностроения, в частности к способам обработки иглофрезерованием со статико-импульсным нагружением инструмента. Сообщают вращательное движение обрабатываемой заготовке. Сообщают продольную подачу, вращательное движение и поперечную подачу устройству для иглофрезерования. Используют устройство для иглофрезерования, содержащее корпус иглофрезы в виде диска с расположенными на торце по периферии режущими элементами в виде пучков ворса, изготовленных из V-образно изогнутых металлических проволочек, одним торцом жестко закрепленных на пластине. Пучки ворса с пластинами установлены в корпусе иглофрезы под углом к продольной оси выпуклой частью к периферии. Вершины пучков ворса контактируют с кулачковым диском, закрепленным неподвижно относительно корпуса и имеющим выступы и впадины на внутренней поверхности и охватывающим иглофрезу. Сообщают дополнительное поперечное перемещение режущим элементам. Обеспечивают выпрямление консольной части пучка ворса при набегании пучка ворса на выступ кулачкового диска и контакт консольной части пучка ворса с опорой, расположенной в центральной части рабочего торца корпуса. В результате расширяются технологические возможности, увеличивается производительность и снижаются расходы. 6 ил.

Способ статико-импульсного иглофрезерования, включающий сообщение продольной подачи, вращательного движения и поперечной подачи для установления натяга устройству, содержащему корпус иглофрезы в виде диска с расположенными на торце по периферии режущими элементами в виде пучков ворса, и вращательного движения обрабатываемой заготовке, отличающийся тем, что сообщают дополнительное поперечное перемещение режущим элементам в виде пучков ворса, изготовленных из V-образно изогнутых металлических проволочек, одним торцом жестко закрепленных на пластине, пучки ворса с пластинами устанавливают в корпусе иглофрезы под углом к продольной оси выпуклой частью к периферии, обеспечивают контактирование вершин пучков ворса с кулачковым диском, закрепленным неподвижно относительно корпуса и имеющим выступы и впадины на внутренней поверхности и охватывающим иглофрезу, при этом обеспечивают выпрямление консольной части пучка ворса при набегании пучка ворса на выступ кулачкового диска и контакт консольной части пучка ворса с опорой, расположенной в центральной части рабочего торца корпуса.

| Цилиндрическая щетка | 1979 |

|

SU824969A1 |

| КОМБИНИРОВАННЫЙ ИГЛОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2241578C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2006361C1 |

| Способ иглофрезерной обработки | 1988 |

|

SU1576251A1 |

| КОМБИНИРОВАННЫЙ ИГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2252133C1 |

| US 4367576 A, 11.01.1983. | |||

Авторы

Даты

2009-10-27—Публикация

2008-10-01—Подача