Изобретение относится к области утилизации углеродсодержащих отходов (УО), которые могут содержать бумагу, дерево, резину, текстиль, пластмассы и другие горючие компоненты, путем их термического разложения (пиролиза) с использованием способа швелевания (полукоксования) и получением пиролизного газа и твердого остатка пиролиза.

Из уровня техники известна установка для термической утилизации отходов (по способу швелевания), содержащая камеру швелевания (пиролизный реактор), предназначенный для превращения твердых отходов в высококалорийный пиролизный газ и остаточное вещество пиролиза. В качестве камеры швелевания используется выполненный с возможностью вращения вокруг продольной оси барабан швелевания с нагревательными трубами, посредством которых перерабатываемые материалы (отходы) нагреваются и пиролизуются (см. ЕР №0302310 А, 1989 г.).

Известна также пиролизная камера для термической переработки отходов, выполненная с возможностью вращения вокруг своей продольной оси и имеющая множество нагревательных труб, снабженных ударно-отражательными оболочками, находящимися в ее внутреннем пространстве, причем пиролизная камера дополнительно оснащена внутренней обогреваемой обечайкой, установленной с зазором по отношению к обечайке корпуса вращающейся пиролизной камеры, а в двух концевых плитах имеются окна для прохода теплоносителя, на внешней стороне внутренней обечайки выполнены спиральные каналы для эффективного нагрева внутренней обечайки, соприкасающейся с перерабатываемыми твердыми материалами. Для снижения тепловых потерь и повышения эффективности нагрева на внутренней стороне обечайки корпуса камеры нанесен теплоизоляционный слой (см. RU №2258077, С10В 1/10, 2003 г.).

Наиболее близким аналогом, выбранным в качестве прототипа заявленного изобретения, является поворотная камера пиролиза, содержащая цилиндрический корпус с впускной и выпускной камерами газообразного теплоносителя, а также загрузочное и разгрузочное устройства. Поворотная камера пиролиза снабжена нагревательными трубами и выполнена с возможностью вращения вокруг своей продольной оси, расположенной под некоторым углом к горизонту. Нагревательные трубы снабжены стальными ударно-отражательными оболочками, выполненными в виде желобов, расположенных на части общей длины нагревательных труб для их защиты от механических повреждений (см. RU №2125584, М. Кл. С10В 1/10, 1999 г.).

В указанных аналогах, в том числе и прототипе, не раскрыта конструкция разгрузочного устройства, являющегося необходимым узлом для обеспечения непрерывной и высокопроизводительной работы пиролизной камеры, т.к. для предотвращения воспламенения горячего твердого остатка (ТО) при контакте с воздухом необходима стадия его охлаждения, которую необходимо осуществить до выгрузки ТО из разгрузочного устройства. Вследствие этого, по мере накопления ТО в разгрузочном устройстве, пиролизную камеру необходимо периодически останавливать для охлаждения и разгрузки накопленного охлажденного ТО, что снижает эффективность работы указанных камер пиролиза.

Задачей, на решение которой направлено заявленное изобретение, является повышение эффективности работы пиролизной камеры за счет обеспечения ее непрерывной работы.

Решение указанной задачи обеспечено тем, что поворотная камера пиролиза для твердых отходов, содержащая цилиндрический корпус с впускной и выпускной камерами газообразного теплоносителя, подключенными к нагревательным трубам, расположенным в ее внутреннем пространстве, а также загрузочное устройство и разгрузочное устройство, снабженное в верхней части патрубком отвода пиролизных газов, согласно предложенному изобретению разгрузочное устройство дополнительно оснащено воздухонепроницаемой системой накопления, охлаждения и выгрузки ТО, состоящей из верхнего и нижнего шлюзовых узлов, выполненных в виде звездчатых клапанов, сообщенных с охладительной камерой, подключенной к нижней части разгрузочного устройства через верхний шлюзовой узел, подключенный к датчику уровня, расположенному в нижней части разгрузочного устройства над верхним шлюзовым узлом, при этом на выходе из охладительной камеры установлен нижний шлюзовой узел, подключенный к термодатчику, расположенному в выпускной части охладительной камеры, объем которой, по крайней мере, в 1.5 раза превышает объем нижней части разгрузочного устройства и прямо пропорционально зависит от производительности поворотной камеры В варианте выполнения нижний шлюзовой узел может быть выполнен в виде верхней и нижней шиберных заслонок.

Оснащение разгрузочного устройства системой накопления, охлаждения и выгрузки твердого пиролизованного остатка обеспечивает работу пиролизной камеры в непрерывном режиме, что повышает эффективность ее работы.

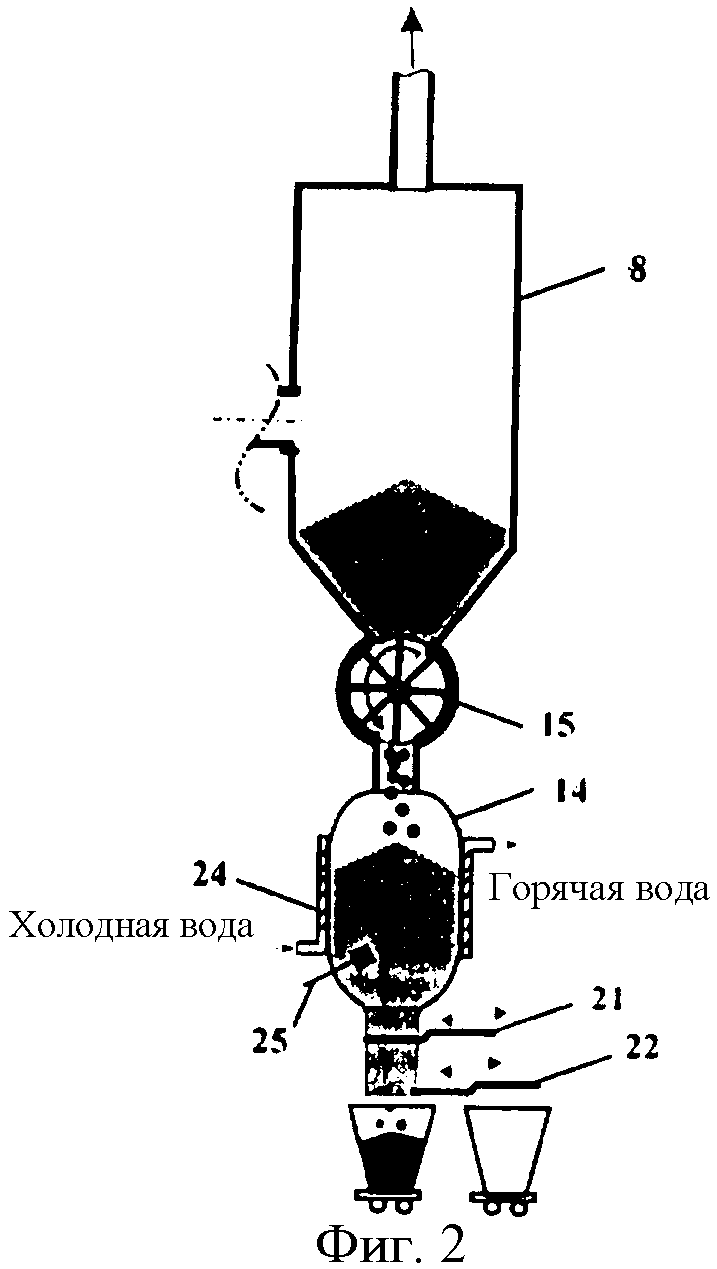

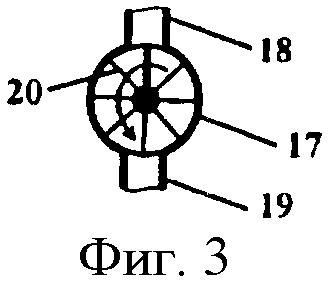

Изобретение иллюстрируется чертежами, где на фиг.1 показан общий вид предложенной камеры пиролиза (продольный разрез); на фиг.2 - фрагмент фиг.1 с вариантом выполнения разгрузочного устройства; на фиг.3 - продольный разрез звездчатого клапана.

Поворотная камера пиролиза содержит цилиндрический корпус 1 с впускной 2 и выпускной 3 камерами газообразного теплоносителя, подключенными к множеству нагревательных труб 4, расположенных в ее внутреннем пространстве и закрепленных на концевых плитах 5 и 6, а также загрузочное 7 и разгрузочное 8 устройства. На загрузочном устройстве 7 размещена дробилка твердых материалов 9 с приводом и питательный шнек 10 с приводом 11. На концевой плите 6 и выпускном устройстве 8 закреплен патрубок 12 для вывода газообразных пиролизных продуктов и ТО. Верхняя часть разгрузочного устройства через патрубок 13 отвода газообразных продуктов пиролиза подключена к системе переработки газообразных продуктов пиролиза (не показана), а нижняя часть подключена к воздухонепроницаемой системе накопления, охлаждения и выгрузки твердого пиролизованного остатка, выполненной в виде охладительной камеры 14 с верхним и нижним шлюзовыми узлами в виде звездчатых клапанов 15 и 16 (с соответствующими приводами (не показаны)). Конструкция подобных звездчатых клапанов широко известна (см., например, описание к пат. RU №2227251, М. Кл. F23G 5/027, 2000 г., в котором звездчатый клапан обозначен позицией 32). Конструктивно подобные звездчатые клапаны представляют собой (см. фиг.3) барабанный кожух 17 с загрузочным 18 и разгрузочным 19 отверстиями, в котором размещен разделенный на открытые секторные секции приводной барабан 20. При работе этого клапана секторные секции барабана 20 периодически совмещаются с загрузочным 18 и разгрузочным 19 отверстиями барабанного кожуха 17, за счет чего происходит периодическое дозированное заполнение и опорожнение (под действием веса сыпучего материала) секторных секций барабана 20 и транспортировка сыпучего материала в направлении сверху вниз, при этом проходное сечение постоянно перекрыто секторными секциями, что исключает прорыв воздуха. В варианте выполнения (см. фиг.2) нижний шлюзовой узел выполнен в виде двух шиберных заслонок 21 и 22. Кроме того, нагревательные трубы 4 могут быть оборудованы ударно-отражательными оболочками 23. Для интенсификации процесса охлаждения охладительная камера 14 может быть оснащена рубашкой 24 с использованием в качестве охлаждающего агента воды или воздуха. Для исключения возможности выдачи неостывшего материала в выходной части камеры 14 установлен термодатчик 25, подключенный к приводу клапана 16 или заслонок 21, 22, которые могут быть включены только по сигналам этого датчика. Для исключения переполнения разгрузочного устройства в нем ниже выводного патрубка 12 установлен датчик уровня 26, по сигналам которого включается в работу звездчатый клапан 15. Для обеспечения бесперебойной работы пиролизной камеры объем охладительной камеры 14 должен, по крайней мере, в 1.5 раза превышать объем нижней части разгрузочного устройства. При меньшем объеме охладительной камеры 14 возможно ее переполнение горячим пиролизным остатком с возникновением аварийной ситуации. В общем случае объем охладительной камеры 14 прямо пропорционально зависит от производительности поворотной камеры, при этом чем больше расчетная производительность, тем больше и объем охладительной камеры.

Поворотная камера пиролиза работает следующим образом.

Твердые углеродсодержащие отходы, например древесные отходы, использованные автопокрышки, пластмасса, дробятся на определяемые технологическим процессом фракции на дробилке 9 и поступают в загрузочное устройство 7, откуда посредством шнека 10 подаются в полость пиролизной камеры. Нагрев углеродсодержащих отходов происходит в результате контакта твердых материалов с поверхностью нагревательных труб 4, которые нагреваются за счет прохода теплоносителя через камеру 2, нагревательные трубы 4, откуда теплоноситель поступает в выпускную камеру 3. За счет вращения корпуса 1 контакт материалов с греющими поверхностями постоянно обновляется, что интенсифицирует процесс пиролиза за счет перемешивания твердого обрабатываемого материала. За счет высокой температуры нагрева углеродсодержащие отходы разлагаются на пиролизный газ, жидкую фракцию и закоксованный твердый остаток с минеральной и металлической составляющими. Пиролизный газ отводится через патрубок 13, а горячий ТО из патрубка 12 ссыпается в нижнюю часть разгрузочного устройства 8, где начинается его остывание. Для повышения эффективности работы целесообразно, чтобы температура процесса пиролиза в поворотной камере пиролиза была достаточной для перевода жидкой фазы в парообразную. Это позволяет иметь на выходе из разгрузочного устройства 8 ТО в сухом виде, что упрощает его дальнейшую переработку, например сортировку и измельчение. При достижении установленного уровня ТО в разгрузочном устройстве 8 по сигналу датчика уровня 26 включается звездчатый клапан 15, что приводит к перемещению горячего ТО из разгрузочного устройства 8 в охладительную камеру 14, где этот материал остывает без контакта с воздухом и без возгорания. По мере остывания поступившего в камеру 14 ТО термодатчик 25 выдает сигнал на срабатывание клапана 16 или шиберных заслонок 21, 22, посредством которых остывший материал поступает в разгрузочные устройства, например вагонетки 27. Объем камеры 14 должен соответствовать расчетной производительности поворотной камеры пиролиза для обеспечения ее непрерывной работы.

Работа клапанов 15, 16 и шиберных заслонок 21, 22 в периодическом режиме уменьшает эксплутационные энергозатраты. В целом преимуществом предложенной конструкции поворотной камеры пиролиза является обеспечение возможности непрерывного режима ее работы с исключением возгорания твердого пиролизного остатка при его контакте с воздухом, что значительно повышает производительность и эффективность переработки углеродсодержащих отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342598C1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342599C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ КОМПОНЕНТОВ ГОРОДСКИХ И ПРОМЫШЛЕННЫХ ОТДОХОВ | 2011 |

|

RU2473841C1 |

| Способ пиролиза твердых бытовых отходов | 1988 |

|

SU1548601A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ФЛЭШ-ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО НАГРЕВА | 2013 |

|

RU2544635C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭФФЕКТИВНОЙ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ КОМПОНЕНТОВ ГОРОДСКИХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2014 |

|

RU2556645C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

Изобретение может быть использовано для термического разложения твердых отходов. Отходы посредством шнека 10 подают в полость пиролизной камеры. Нагрев углеродсодержащих отходов происходит в результате контакта твердых материалов с поверхностью нагревательных труб 4. Пиролизный газ отводится через патрубок 13, а горячий твердый остаток из патрубка 12 ссыпается в нижнюю часть разгрузочного устройства 8 в охладительную камеру 14, где начинается его остывание. При достижении установленного уровня твердого остатка в разгрузочном устройстве 8 по сигналу датчика уровня 26 включается звездчатый клапан 15 верхнего шлюзового узла. По мере остывания поступившего в охладительную камеру 14 твердого остатка термодатчик 25 выдает сигнал на срабатывание звездчатого клапана 16 нижнего шлюзового узла. Изобретение позволяет повысить эффективность работы пиролизной камеры. 1 з.п. ф-лы, 3 ил.

1. Поворотная камера пиролиза для твердых отходов, содержащая цилиндрический корпус с впускной и выпускной камерами газообразного теплоносителя, подключенных к нагревательным трубам, расположенным в ее внутреннем пространстве, а также загрузочное устройство и разгрузочное устройство, снабженное в верхней части патрубком отвода пиролизных газов, отличающаяся тем, что разгрузочное устройство дополнительно оснащено воздухонепроницаемой системой накопления, охлаждения и выгрузки твердого пиролизованного остатка, снабженной верхним и нижним шлюзовыми узлами, выполненными в виде звездчатых клапанов, сообщенных с охладительной камерой, подключенной к нижней части разгрузочного устройства через верхний шлюзовой узел, подключенный к датчику уровня, расположенному в нижней части разгрузочного устройства над верхним шлюзовым узлом, при этом на выходе из охладительной камеры установлен нижний шлюзовой узел, подключенный к термодатчику, расположенному в выпускной части охладительной камеры, объем которой, по крайней мере, в 1,5 раза превышает объем нижней части разгрузочного устройства и прямо пропорционально зависит от производительности поворотной камеры.

2. Поворотная камера по п.1, отличающаяся тем, что нижний шлюзовой узел выполнен в виде верхней и нижней шиберных заслонок.

| ТОПОЧНАЯ КАМЕРА ДЛЯ ТВЕРДОГО МАТЕРИАЛА | 1994 |

|

RU2125584C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2004 |

|

RU2283761C2 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПИРОЛИЗА И ГАЗИФИКАЦИИ ОТХОДОВ | 2000 |

|

RU2227251C2 |

| US 5711235 A, 27.01.1998. | |||

Авторы

Даты

2009-09-20—Публикация

2008-04-01—Подача