Изобретение относится к технологии переработки органических промышленных и бытовых отходов и может быть применено в жилищно-коммунальном хозяйстве для утилизации отходов, топливно-энергетическом комплексе, промышленности нефтеоргсинтеза, а также в резинотехнической промышленности.

Известно устройство для пиролиза шин, содержащее камеру загрузки в виде ванны с маслом, цилиндрическую реторту с огнеупорной футеровкой и решеткой для ввода топочных газов, газовые горелки, соединенные с рубашкой реторты, скребковый транспортер для выгрузки углеродистого остатка (1).

Недостатками устройства является большой расход масла при загрузке шин в реторту, высокие энергозатраты, сложность процесса отделения газообразных продуктов пиролиза шин от продуктов сгорания газа и твердого остатка, образование токсичных соединений в результате попадания масла из камеры загрузки в реторту.

Известно устройство (2), на котором реализуют способ переработки резиновых отходов, включающее реактор со шлюзовой камерой и решеткой, парогенератор с пароперегревателем, подключенным к реактору, конденсатор, соединенный с реактором, дробилку, соединенную с выходом твердых продуктов из реактора, охладитель твердых продуктов, подключенный к дробилке, сепаратор для отделения металла от углеродистого остатка, пресс для брикетирования углеродистого остатка.

Недостатками данного устройства являются большой расход водяного пара и обусловленные этим высокие энергозатраты, а также высокая материалоемкость, связанная с наличием специального оборудования для перегрева водяного пара до температуры 1600°С.

Известно устройство (3) для переработки резиновых отходов, содержащее топку со сводом и дымовой трубой, размещенную над топкой реторту, конструктивно связанную с камерой охлаждения, и конденсатор. Между сводом топки, ретортой и камерой охлаждения размещена дисперсная засыпка из огнеупорного материала с диаметром частиц 5-250 мм и образующая газоход из топки в дымовую трубу. В засыпке смонтирован испаритель, который посредством паропровода связан с ретортой; сепаратор для отделения воды от продуктов разложения отходов соединен водопроводом с камерой охлаждения и испарителем; теплообменник, который своим входом соединен с ретортой, а выход его подключен на вход конденсатора.

К недостаткам данного устройства относятся образующиеся большие объемы загрязненного продуктами разложения резины конденсата, для очистки которого требуются специальные устройства: сепаратор и специальный фильтр; большой расход охлаждающей воды.

Наиболее близким к заявляемому изобретению является устройство для переработки резиновых отходов (4), которое содержит смонтированный на шасси заборный орган и установленный за ним перфорированный транспортер, бункер и паровой котел с печью кипящего слоя. Верхняя ветвь транспортера пропущена через бункер, верхняя часть которого сообщена с парогенератором парового котла, а нижняя для сбора нефтепродуктов сообщена с печью кипящего слоя.

Существенным недостатком данного устройства является выход парогазовой смеси в окружающую среду, что приводит к загрязнению окружающей среды газообразными продуктами разложения органических отходов.

Недостатком устройства является также ограничение по геометрическим размерам перерабатываемых отходов, т.е. устройство обеспечивает переработку только диспергированных отходов (измельченных). В свою очередь диспергирование отходов (особенно резиновых) требует больших энергозатрат, что с учетом потери рабочего пара из-за выхода его в окружающую среду и приводит к большим энергозатратам на процесс переработки отходов.

Задачей предлагаемого технического решения является создание устройства, повышающего эффективность процесса переработки резиновых отходов.

Техническим результатом изобретения является снижение энергоемкости устройства и уменьшение количества вредных выбросов в окружающую среду.

Технический результат достигается тем, что устройство для переработки органических отходов, содержащее парогенератор с печью и установленное перед входом в печь устройство для загрузки, снабжено камерой загрузки, размещенной перед печью, камерой охлаждения, печью термолиза, конденсатором со средством отвода тепловой энергии, сепаратором для разделения конденсата на воду и жидкую фракцию и средством ректификации жидкой фракции, вход конденсатора соединен с верхней зоной печи термолиза, выход конденсатора по жидкой фазе соединен со входом сепаратора, а выход его по газообразной фазе соединен с парогенератором, к выходу сепаратора по воде подсоединена емкость, соединенная через фильтр со входом воды парогенератора и с распылителем воды камеры охлаждения, а к выходу сепаратора по жидкой фракции подсоединено средство ректификации жидкой фракции.

Кроме того, на входе в камеру загрузки, между камерой загрузки и печью, между печью и камерой охлаждения и на выходе из камеры охлаждения расположены узлы герметизации, при этом узлы герметизации на входе в камеру загрузки и между камерой загрузки и печью выполнены в виде дверей, а узлы герметизации между печью и камерой охлаждения и на выходе из камеры охлаждения выполнены в виде шиберных заслонок.

Кроме того, средство ректификации жидкой фракции выполнено в виде ректификационной колонки, соединенной с емкостью для жидкой фазы с диапазоном температур кипения до 250°С и с емкостью для жидкой фазы с диапазоном температур кипения выше 250°С, которая соединена с горелкой парогенератора.

Устройство также может быть снабжено дизельной электростанцией, соединенной с емкостью для жидкой фазы с диапазоном температур до 250°С, а ректификационная колонка имеет электрический нагреватель, подключенный к дизельной электростанции.

Кроме того, средство отвода тепловой энергии может быть выполнено в виде радиатора с вентилятором.

Устройство может быть снабжено шасси, на котором смонтированы все агрегаты устройства.

Снижение энергозатрат достигается за счет использования в парогенераторе энергии сжигания образующегося в камере термолиза и/или конденсаторе жидкого или газообразного носителя, а также за счет предварительного нагрева обрабатываемого продукта в камере загрузки теплом отводимых из печи продуктов сгорания.

Использование камеры загрузки, выполняющей роль шлюзовой камеры, позволяет снизить количество вредных выбросов в атмосферу. Дополнительно снизить количество выбросов позволяет использование узлов герметизации на камере загрузки и на камере охлаждения.

Использование перегретого пара одновременно в качестве теплоносителя и реагента в печи термолиза исключает образование токсинов, что обеспечивает экологическую чистоту процесса. Использование пара в замкнутом цикле позволяет исполнять установку в мобильном варианте, разместив ее на шасси.

Предложенная компоновка устройства позволяет создавать комплексы различной производительности.

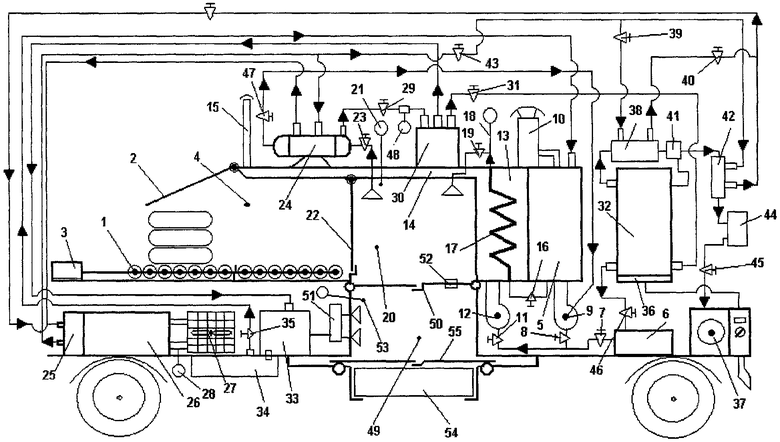

На чертеже приведен общий вид устройства.

Устройство для переработки органических отходов содержит устройство загрузки - транспортер в виде рольганга 1, проходящий через дверь 2, приводимый в движение двигателем 3 и входящий в камеру 4 загрузки. Парогенератор 5 имеет горелку 9, которая соединена с емкостью 6 с жидким топливом через краны 7 и 8, и дымовую трубу 10. Печь 13 имеет горелку 12, которая через кран 11 также соединена с емкостью 6. Печь 13 соединена с рубашкой 14, на которой установлена дымовая труба 15. Кран 16 соединяет парогенератор 5 с теплообменником 17, расположенном в печи 13, имеющим датчик 18 температуры и соединенным через кран 19 с верхней зоной печи 20 термолиза, на которой установлен датчик 21 температуры и которая имеет дверь 22, соединяющую печь 20 термолиза с камерой 4 загрузки. Верхняя зона печи 20 термолиза соединена через кран 23 с конденсатором 24, который в свою очередь соединен с водяным насосом 25, установленным на емкости 26.

Емкость 26 соединена с радиатором 27, охлаждаемым вентилятором, и с датчиком 28 температуры. Конденсатор 24 через кран 29 соединен с сепаратором 30, который через кран 31 соединен со средством ректификации жидкой фракции, выполненным в виде ректификационной колонки 32.

Соединенная с сепаратором 30 накопительная емкость 33 для воды через фильтр 34 и кран 35 соединена с парогенератором. Электрический нагреватель 36 ректификационной колонки 32 подключен к дизельной электростанции 37. Дефлегматор 38, соединенный с ректификационной колонкой 32, через краны 39 и 40 и распределитель 41 соединен соответственно с конденсатором 24, водяным насосом 25 и конденсатором 42, который через кран 43 также соединен с водяным насосом 25.

Конденсатор 42 через приемник 44 и кран 45 соединен с дизельной электростанцией. Ректификационная колонка 32 через кран 46 соединена с накопительной емкостью 6, а конденсатор 24 соединен через кран 47 с горелкой 9. На линии, соединяющей конденсатор 24 с сепаратором 30, установлен датчик 48 концентрации в воде жидких продуктов разложения отходов. Под печью 20 термолиза размещена камера 49 охлаждения, герметично отделенная от печи шиберной заслонкой 50 и имеющая систему 51 распыления воды, соединенную с емкостью 33, клапан 52 и датчик 53 температуры твердых продуктов разложения. Под камерой 49 расположен накопительный контейнер 54 для твердых продуктов, герметично отделенный от нее шиберной заслонкой 55.

Устройство работает следующим образом.

На рольганге 1 формируют стопку из изношенных шин путем укладки одной шины на другую. После формирования стопки открывают дверь 2, включают двигатель 3, который приводит в действие рольганг 1, и подают стопку шин в камеру 4 загрузки, а затем герметично закрывают дверь 2. После этого запускают в работу парогенератор 5. Для этого из емкости 6 с жидким топливом через краны 7 и 8 в горелку 9 парогенератора подают жидкое топливо и сжигают его. Продукты сгорания топлива выводят в дымовую трубу 10. Одновременно из емкости 6 через краны 7 и 11 в горелку 12 печи 13 подают жидкое топливо и сжигают его. Продукты сгорания топлива (температура до 700°С) выводят из печи 13 через рубашку 14 в дымовую трубу 15. От парогенератора 5 через кран 16 в теплообменник 17 подают водяной пар, который, проходя через теплообменник 17, нагревается до температуры 600-700°С. При этом температуру перегрева пара контролируют по показаниям датчика 18 температуры. Перегретый водяной пар из теплообменника 17 через кран 19 подают в печь 20 термолиза. В результате подачи перегретого до 600-700°С пара и теплообмена со стенкой печи 13 и стенкой рубашки 14 в печи 20 термолиза температура парогазовой среды поднимается до 500°С, что контролируют по показаниям датчика 21 температуры. После достижения в печи 20 термолиза температуры 500°С открывают дверь 22 и с помощью рольганга 1 стопку изношенных шин из камеры 4 загрузки подают в печь термолиза 20. Затем дверь 22 герметично закрывают.

В печи 20 термолиза в результате теплообмена с парогазовой средой происходит нагрев изношенных шин до температуры 450°С и протекает процесс термического разложения резины с образованием газообразных и твердых продуктов. Образующиеся газообразные продукты через кран 23 выводят в конденсатор 24. Одновременно с выводом газообразных продуктов через рубашку конденсатора 24 с помощью водяного насоса 25 из емкости 26 прокачивают охлаждающую воду. В результате теплообмена с газообразными продуктами разложения изношенных шин охлаждающая вода нагревается. Нагретую воду из рубашки конденсатора 24 подают обратно в емкость 26. Затем нагретую воду из емкости 26 подают в радиатор 27 с вентилятором, где в результате теплообмена с потоком воздуха, создаваемым вентилятором, воду охлаждают до температуры 15-20°С и возвращают в емкость 26. Температуру охлаждения воды контролируют по показаниям датчика 28 температуры.

В конденсаторе 24 газообразные продукты разложения изношенных шин и водяной пар охлаждают, в результате чего водяной пар и часть газообразных продуктов разложения конденсируются с образованием воды и жидкой фракции. Образующуюся смесь воды и жидкой фракции через кран 29 из конденсатора 24 выводят в сепаратор 30, где отделяют жидкую фракцию от воды. После этого жидкую фракцию из сепаратора 30 через кран 31 подают в ректификационную колонку 32, а воду подают в накопительную емкость 33. Из накопительной емкости 33 через фильтр 34 и кран 35 очищенную воду возвращают в парогенератор 5 для получения рабочего водяного пара. В ректификационной колонке 32 жидкую фракцию нагревают с помощью электрического нагревателя 36, подключенного к дизельной электростанции 37. Образующиеся в результате нагрева жидкой фракции пары из колонки 32 поступают в дефлегматор 38, где частично конденсируются в результате теплообмена с охлаждающей водой, подаваемой в рубашку дефлегматора 38 через кран 39 и выводимой из рубашки через кран 40. Часть конденсата паров (флегма) через распределитель 41 стекает обратно в колонку 32, а другая часть (дистиллят) поступает в конденсатор 42, охлаждаемый водой, которая подается через кран 43. Из конденсатора 42 дистиллят с температурой кипения до 250°С поступает в приемник 44, из которого через кран 45 часть дистиллята подают в качестве топлива в двигатель дизельной электростанции 37.

Остаток жидкой фракции с температурой кипения выше 250°С через кран 46 сливают в емкость 6.

Неконденсирующиеся газообразные продукты термического разложения изношенных шин из конденсатора 24 через кран 47 подают в горелку 9 парогенератора 5 и сжигают.

После завершения процесса термического разложения изношенных шин (момент завершения процесса определяют с помощью датчика 48, контролирующего содержание жидких продуктов разложения в воде, поступающей в сепаратор 30) твердые продукты разложения из печи 20 термолиза выводят в камеру 49 охлаждения. Для этого открывают шиберную заслонку 50, и твердые продукты под действием собственного веса проваливаются из печи 20 термолиза в камеру 49 охлаждения. После этого шиберную заслонку 50 герметично закрывают. Открывают двери 22 и в печь 20 термолиза подают очередную стопку изношенных шин.

После выгрузки твердых продуктов разложения шин в камеру 49 охлаждения из емкости 33 через системы 51 распыления распыляют воду. Вода охлаждает твердые продукты до 100-120°С. Образующиеся водяные пары поднимают давление в камере 49 охлаждения и через клапан 52 выходят в печь 20 термолиза. Температуру охлаждения твердых продуктов контролируют по показаниям датчика 53 температуры.

После охлаждения твердые продукты выгружают из камеры 49 охлаждения в накопительный контейнер 54. Для этого открывают шиберную заслонку 55, и твердые продукты под действием собственного веса проваливаются в контейнер 54. Шиберную заслонку 55 после выгрузки твердых продуктов закрывают.

Изобретение иллюстрируется следующими примерами.

Пример 1.

На рольганге 1 формируют стопки из изношенных шин весом 400 кг путем укладки одной шины на другую. При условии, что одна шина имеет вес 40 кг, необходимо сформировать две стопки по 5 шин каждая. Геометрические размеры одной стопки будут следующие: диаметр - 1 м, высота - 1 м. После формирования стопок открывают дверь 2, включают двигатель 3, который приводит в действие рольганг 1, и перемещают обе стопки шин в камеру 4 загрузки, а затем закрывают дверь 2. После перемещения стопок шин в камеру 4 загрузки запускают в работу парогенератор 5. Для этого из емкости 6 с жидким топливом через краны 7 и 8 в горелку 9 парогенератора подают жидкое топливо с расходом 18 кг/ч и сжигают его для получения 200 кг/ч водяного пара при Т=140°С и давлении 3,6 атм (0,36 МПа). Продукты сгорания топлива в количестве 220 кг/ч (при сгорании 1 кг топлива образуется 12,2 кг продуктов сгорания) выводят в дымовую трубу 10.

Одновременно из емкости 6 через краны 7 и 11 в горелку 12 печи 13 подают жидкое топливо с расходом 13,5 кг/ч и сжигают его для перегрева 200 кг/ч водяного пара от Т=140°С до Т=655°С и нагрева рабочей среды в печи 20 термолиза.

Продукты сгорания топлива (температура до 800°С) в количестве 165 кг/ч выводят из печи 13 через рубашку 14 в дымовую трубу 15.

Проходя через рубашку 14 в печи 20 термолиза, продукты сгорания охлаждаются до температуры 500°С и далее, проходя через рубашку в камере 4 загрузки, они охлаждаются до 250°С и выбрасываются в окружающую среду. При этом количество тепла, передаваемого от продуктов сгорания в печь 20 термолиза, составит величину:

Qпрод. сгорания1=Мпрод. сгорания Спрод. сгорания(Т2-Т1)=165 кг/ч·1,34 кДж/кг С (800°С-500°С)=66330 кДж/ч,

где Мпрод. сгорания - количество продуктов сгорания, кг/ч; Спрод. сгорания - удельная теплоемкость продуктов сгорания, кДж/кг С; Т1 и Т2 - температура входа продуктов сгорания в рубашку 14 в печи 20 термолиза и температура выхода их из рубашки 14 в печи 20 термолиза.

В камере 4 загрузки тепло от продуктов сгорания передается резиновым отходам. Количество этого тепла следующее:

Qпрод. сгорания 2=Млрод. сгорания Спрод. сгорания (Т4-Т3)-165 кг/ч·1,34 кДж/кг С (500°С-250°С)=55275 кДж/ч,

где Т3 и Т4 - температура входа продуктов сгорания в рубашку 14 в камере 4 загрузки 4 и температура выхода их в окружающую среду.

Поскольку печь 13 имеет общую стенку с печью 20 термолиза, то тепло от стенки конвективным и радиационным путем (стенка нагрета до 800°С) передается изношенным шинам, и количество этого тепла составляет 25% от выделяющегося в печи 13 тепла при сжигании 13,5 кг/ч жидкого топлива, т.е. данное количество тепла равно 0,25·13,5 кг/ч·44440 кДж/кг = 150000 кДж/ч. Принято, что 44440 кДж/кг - удельная теплота сгорания жидкого топлива.

Суммарное количество тепла, необходимого для термического разложения отходов в печи 20 термолиза, определяется следующим образом

Qобщ=Qнагр+Qразл+Qпотерь, т.е. Qобщ=1,2{(Ср отходов Мотх (Т2-Т1)+qMoTx)}.

Qобщ=1,2{(1,4 кДж/кг 400 кг (500°С-100°С)+600 кДж/кг 400 кг)}=556800 кДж,

где Qобщ - общее количество тепла, которое необходимо для термического разложения; Qнагр - тепло нагревания отходов до 500°С; Qразл - тепло, затрачиваемое на разложение отходов; Qпотерь - тепловые потери, составляющие 20% от тепла нагревания и разложения; q - удельное тепло разложения, равное для резиновых отходов 600 кДж/кг; Мотх - масса отходов; Т1 и Т2 - начальная и конечная температура отходов. В нашем случае начальная температура отходов принята равной 100°С, т.к. уже в камере 4 загрузки отходы прогреваются от 20°С до 100°С за счет передачи тепла от нагретой до 200°С поверхности двери 22 печи 20 термолиза и передачи тепла от нагретой рубашки 14.

Так как часть тепла в печь 20 термолиза подводится через стенку печи 13 (150000 кДж/ч), часть тепла подводится через рубашку 14 от продуктов сгорания топлива в печи 13 (66330 кДж/ч), и за 120 минут будет подведено (150000 кДж/ч + 66330 кДж/ч)·2 ч = 432660 кДж тепла, то с перегретым паром необходимо подвести следующее количество тепла: (556800-432660) кДж =124140 кДж. Следовательно необходимое количество перегретого водяного пара Gпара (Твхода=700°С, Твыхода=450°С, Спара=2 кДж/кг С) составит величину:

Gпара={(124140 кДж)/2 кДж/кг С (655°С-500°С)}/2 ч =200 кг/ч.

От парогенератора 5 через кран 16 в теплообменник 17 с расходом 200 кг/ч подают водяной пар, который, проходя через теплообменник 17, нагревается до температуры 655°С. При этом температуру перегрева пара контролируют по показаниям датчика 18 температуры. Перегретый водяной пар из теплообменника 17 с расходом 200 кг/ч через кран 19 подают в печь 20 термолиза. В результате подачи перегретого до 655°С пара и теплообмена со стенкой печи 13 и стенкой рубашки 14 в печи 20 термолиза температура парогазовой среды поднимается до 500°С, что контролируют по показаниям датчика 21 температуры. После достижения в печи 20 термолиза температуры 500°С открывают дверь 22 и с помощью рольганга 1 две стопки изношенных шин из камеры 4 загрузки перемещают в печь 20 термолиза. Затем дверь 22 закрывают. В печи 20 термолиза в результате теплообмена с парогазовой средой в течение 60 минут происходит нагрев изношенных шин до температуры 300°С и начинается процесс термического разложения резины, который протекает 60 минут.

В нашем случае образуются газообразные (160 кг) и твердые (240 кг) продукты разложения изношенных шин. Газообразные продукты разложения через кран 23 выводят в конденсатор 24. Одновременно с выводом газообразных продуктов через рубашку конденсатора 24 с помощью водяного насоса 25 из емкости 26 прокачивают охлаждающую воду.

В результате теплообмена с газообразными продуктами разложения изношенных шин охлаждающая вода нагревается. Нагретую воду из рубашки конденсатора 24 подают обратно в емкость 26. Затем нагретую воду из емкости 26 подают в радиатор 27 с вентилятором, где в результате теплообмена с потоком воздуха, создаваемым вентилятором, воду охлаждают до температуры 30°С и возвращают в емкость 26. Температуру охлаждения воды контролируют по показаниям датчика 28 температуры 28 и устанавливают равной 30°С путем изменения оборотов вращения вентилятора и регулировки таким образом потока охлаждающего воздуха через радиатор.

В конденсаторе 24 газообразные продукты разложения изношенных шин и водяной пар охлаждают, в результате чего водяной пар и часть газообразных продуктов разложения конденсируются с образованием воды и жидкой фракции.

Пусть в нашем случае конденсируется 90% парогазовых продуктов, т.е. 0,9×160 кг/ч =144 кг/ч (процесс конденсации парогазовых продуктов протекает 2 ч). Теплота конденсации данных продуктов составляет 300 кДж/кг, а теплоемкость их в газообразном состоянии 3 кДж/кг С. В этом случае в конденсаторе 24 в результате охлаждения и конденсации части парогазовых продуктов выделится следующее количество тепла

Q=Сп.п·Мл.п (Твх.п.п+Твыхп.п)+qконд.п.п·Мп.п=3 кДж/кг С·72 кг/ч (500-100°)С+300 кДж/кг·72 кг/ч =108000 кДж/ч,

где Сп.п - удельная теплоемкость парогазовых продуктов; Мп.п - масса парогазовых продуктов; Твхп.п и Твыхп.п - температура входа парогазовых продуктов в теплообменник и температура выхода их из теплообменника; qконд.п.п - удельная теплота конденсации парогазовых продуктов.

Одновременно в конденсаторе 24 охлаждается и конденсируется водяной пар в количестве 200 кг/ч. При этом количество выделяющейся теплоты будет равно:

Q=Св.пМвп (Твхпп+Твыкпп)+гвп.Мвп=2 кДж/кг·200 кг/ч (500°С-100°С)+2500 кДж/кг·200 кг/ч =660000 кДж/ч,

где Св.п - удельная теплоемкость водяного пара, 2 кДж/кг С; Мвп - масса водяного пара; Гв.п - удельная теплота конденсации водяного пара, 2500 кДж/кг.

Таким образом, в конденсаторе 24 необходимо отводить следующее количество тепла: 108000 кДж/ч +660000 кДж/ч =768000 кДж/ч.

Для отвода такого количества тепла потребуется следующее количество охлаждающей воды:

Мводы =Q/{Ср.воды(Твыхода-Твхода)}=768000 кДж/ч /{4,18 кДж/кг С (80°С-30°С)}=3674 кг/ч,

где Ср.воды - удельная теплоемкость воды, 4,18 кДж/кг С; Твхода, Твыхода - температура охлаждающей воды на входе в рубашку конденсатора 24 и на выходе из рубашки. Образующуюся смесь воды и жидкой фракции в количестве 72 кг/ч +200 кг/ч =272 кг/ч через кран 29 из конденсатора 24 выводят в сепаратор 30, где отделяют жидкую фракцию в количестве 72 кг/ч от воды. После этого жидкую фракцию из сепаратора 30 через кран 31 в количестве 72 кг/ч подают в ректификационную колонку 32, а воду в количестве 200 кг/ч подают в накопительную емкость 33. Из накопительной емкости 33 через фильтр 34 и кран 35 очищенную воду возвращают в парогенератор 5 для получения рабочего водяного пара.

В ректификационной колонке 32 жидкую фракцию нагревают с помощью электрического нагревателя 36, подключенного к дизельной электростанции 37. Образующиеся в результате нагрева жидкой фракции пары из колонки 32 поступают в дефлегматор 38, где частично конденсируются в результате теплообмена с охлаждающей водой, подаваемой в рубашку дефлегматора 38 через кран 39 и выводимой из рубашки через кран 40. Часть конденсата паров (флегма) через распределитель 41 стекает обратно в колонку 32, а другая часть (дистиллят) поступает в конденсатор 42, охлаждаемый водой, которая подается через кран 43. Из конденсатора 42 дистиллят с температурой кипения до 250°С в количестве 16 кг/ч поступает в приемник 44, из которого через кран 45 часть дистиллята в количестве 8 кг/ч подают в качестве топлива в двигатель дизельной электростанции 37.

Остаток жидкой фракции с температурой кипения выше 250°С в количестве 56 кг/ч через кран 46 сливают в емкость 6.

Неконденсирующиеся газообразные продукты термического разложения в количестве 16 кг/ч (теплота сгорания 22220 кДж/кг) из конденсатора 24 через кран 47 подают в горелку 9 парогенератора 5 и сжигают. При этом снижают расход топлива, подаваемого из емкости 6 в горелку 9, до (18 кг/ч-8 кг/ч)=10 кг/ч.

После завершения процесса термического разложения изношенных шин (момент завершения процесса определяют с помощью датчика 48, контролирующего содержание жидких продуктов разложения в воде, поступающей в сепаратор 30) твердые продукты разложения из печи термолиза 20 выводят в камеру 49 охлаждения. Для этого открывают двери 50, и твердые продукты под действием собственного веса проваливаются из печи 20 термолиза в камеру 49 охлаждения. После этого двери 50 закрывают. Открывают двери 22 и в печь 20 термолиза подают очередную стопку изношенных шин.

После выгрузки твердых продуктов разложения шин в камеру 49 охлаждения из емкости 33 через системы 51 распыления распыляют воду. Вода охлаждает твердые продукты до 100°С. Образующиеся водяные пары поднимают давление в камере 49 охлаждения и через клапан 52 выходят в печь 20 термолиза.

С водяным паром в печь 20 термолиза возвращается тепло охлаждения твердого остатка, что приводит к снижению расхода энергоресурсов на процесс переработки резиновых отходов.

Температуру охлаждения твердых продуктов контролируют по показаниям датчика 53 температуры.

Для охлаждения твердых продуктов от 500°С до 100°С потребуется следующее количество воды:

Мводы-{Ст.п·Мт.п (500°С-100°С)}:{Срвода (100°С-30°С)+Гв.п}-{0,8 кДж/кг С 120 кг/ч·400°С}:{4,18 кДж/кг С·70°С+2500 кДж/кг}=13,7 кг/ч,

где Ст.п - удельная теплоемкость твердых продуктов, 0,8 кДж/кг С; Мт.п - количество охлаждаемых в час твердых продуктов, кг/ч; Гв.п - теплота испарения воды (равна теплоте конденсации пара), 2500 кДж/кг. После охлаждения до 100°С твердые продукты выгружают из камеры 49 охлаждения в накопительный контейнер 54. Для этого открывают шиберную заслонку 55, и твердые продукты под действием собственного веса проваливаются в контейнер 54. Шиберную заслонку 55 после выгрузки твердых продуктов закрывают.

Пример 2.

На рольганге 1 формируют стопки из изношенных шин весом 200 кг путем укладки одной шины на другую. При условии, что одна шина имеет вес 20 кг, необходимо сформировать две стопки по 5 шин каждая. Геометрические размеры одной стопки будут следующие: диаметр - 0,8 м, высота - 0,9 м.

После формирования стопок открывают дверь 2, включают двигатель 3, который приводит в действие рольганг 1, и перемещают обе стопки шин в камеру 4 загрузки, а затем закрывают дверь 2. После перемещения стопок шин в камеру 4 загрузки запускают в работу парогенератор 5. Для этого из емкости 6 с жидким топливом через краны 7 и 8 в горелку 9 парогенератора подают жидкое топливо с расходом 4 кг/ч и сжигают его для получения 19,1 кг/ч водяного пара при Т=140°С и давлении 3,6 атм (0,36 МПа). Продукты сгорания топлива в количестве 48,8 кг/ч (при сгорании 1 кг топлива образуется 12,22 кг продуктов сгорания) выводят в дымовую трубу 10.

Одновременно из емкости 6 через краны 7 и 11 в горелку 12 печи 13 подают жидкое топливо с расходом 7 кг/ч и сжигают его для перегрева 19,1 кг/ч водяного пара от Т=140°С до Т=700°С и нагрева рабочей среды в печи 20 термолиза.

Продукты сгорания топлива (температура до 800°С) в количестве 85,5 кг/ч выводят из печи 13 через рубашку 14 в дымовую трубу 15. Проходя через рубашку 14 в печи 20 термолиза, продукты сгорания охлаждаются до температуры 450°С и далее, проходя через рубашку в камере 4 загрузки, они охлаждаются до 250°С и выбрасываются в окружающую среду. При этом количество тепла, передаваемого от продуктов сгорания в печь 20 термолиза, составит величину:

Qпрод. сгорания 1=Мпрод. сгорания Спрод. сгорания (Т2-Т1)=85,5 кг/ч·1,34 кДж/кг С (800°С-450°С)=40099,5 кДж/ч,

где Мпрод. сгорания - количество продуктов сгорания, кг/ч; Спрод. сгорания - удельная теплоемкость продуктов сгорания, кДж/кг С; Т1 и Т2 - температура входа продуктов сгорания в рубашку 14 в печи 20 термолиза и температура выхода их из рубашки 14 в печи 20 термолиза.

В камере 4 загрузки тепло от продуктов сгорания передается резиновым отходам. Количество этого тепла следующее:

Qпрод. сгорания 2 - Мпрод. сгорания Спрод. сгорания (Т4-Т3)=85,5 кг/ч·1,34 кДж/кг С (450°С-250°С)=22914 кДж/ч,

где Т3 и Т4 - температура входа продуктов сгорания в рубашку в камере 44 загрузки и температура выхода их в окружающую среду.

Поскольку печь 13 имеет общую стенку с печью 20 термолиза, то тепло от стенки конвективным и радиационным путем (стенка нагрета до 800°С) передается изношенным шинам, и количество этого тепла составляет 25% от выделяющегося в печи 13 тепла при сжигании 7 кг/ч жидкого топлива, т.е. данное количество тепла равно 0,25·7 кг/ч·44440 кДж/кг =77770 кДж/ч. Принято, что 44440 кДж/кг - удельная теплота сгорания жидкого топлива.

Суммарное количество тепла, необходимого для термического разложения отходов в печи 20 термолиза, определяется следующим образом:

Qобщ=Qнагр+Qразл+Qпотерь,

т.е. Qобщ=1,2 {(Ср. отходов Мотх (Т2-Т1)+qМотх)}.

Qобщ=1,2{(1,4 кДж/кг 200 кг (450°С-120°С)+600 кДж/кг 200 кг)}=254880 кДж,

где Qобщ - общее количество тепла, которое необходимо для термического разложения; Qнагр - тепло нагревания отходов до 450°С; Qразл - тепло, затрачиваемое на разложение отходов; Qпотерь - тепловые потери, составляющие 20% от тепла нагревания и разложения; q - удельное тепло разложения, равное для резиновых отходов 600 кДж/кг; Мотх - масса отходов; Т1 и Т2 - начальная и конечная температура отходов. В нашем случае начальная температура отходов принята равной 120°С, т.к. уже в камере 4 загрузки отходы прогреваются от 20°С до 120°С за счет передачи тепла от нагретой до 200°С поверхности двери 22 печи 20 термолиза и передачи тепла от нагретой рубашки 14.

Так как часть тепла в печь 20 термолиза подводится через стенку печи 13 (77770 кДж/ч), часть тепла подводится через рубашку от продуктов сгорания топлива в печи 13 (40099 кДж/ч) и за 120 минут будет подведено (77770 кДж/ч +40099,5 кДж/ч)·2 ч =235739 кДж тепла, то с перегретым паром необходимо подвести следующее количество тепла: (254880-235739) кДж =19141 кДж. Следовательно необходимое количество перегретого водяного пара Gпара (Твхода=700°С, а Твыхода=450°С, Gпара=2 кДж/кг С) составит величину: Gпара={(19141 кДж)/2кДж/кг С (700°С-450°С)}/2 ч =19,1 кг/ч.

От парогенератора 5 через кран 16 в теплообменник 17 с расходом 19,1 кг/ч подают водяной пар, который, проходя через теплообменник, нагревается до температуры 700°С. При этом температуру перегрева пара контролируют по показаниям датчика 18 температуры. Перегретый водяной пар из теплообменника 17 с расходом 19,1 кг/ч через кран 19 подают в печь 20 термолиза. В результате подачи перегретого до 700°С пара и теплообмена со стенкой печи 13 и стенкой рубашки 14 в печи 20 термолиза температура парогазовой среды поднимается до 450°С, что контролируют по показаниям датчика 21 температуры. После достижения в печи 20 термолиза температуры 450°С открывают дверь 22 и с помощью рольганга 1 две стопки изношенных шин из камеры загрузки 4 перемещают в печь 20 термолиза. Затем дверь 22 закрывают. В печи 20 термолиза в результате теплообмена с парогазовой средой в течение 60 минут происходит нагрев изношенных шин до температуры 300°С и начинается процесс термического разложения резины, который протекает 60 минут.

В нашем случае образуются газообразные (80 кг) и твердые (120 кг) продукты разложения изношенных шин. Газообразные продукты разложения через кран 23 выводят в конденсатор 24. Одновременно с выводом газообразных продуктов через рубашку конденсатора 24 с помощью водяного насоса 25 из емкости 26 прокачивают охлаждающую воду.

В результате теплообмена с газообразными продуктами разложения изношенных шин охлаждающая вода нагревается. Нагретую воду из рубашки конденсатора 24 подают обратно в емкость 26. Затем нагретую воду из емкости 26 подают в радиатор 27 с вентилятором, где в результате теплообмена с потоком воздуха, создаваемым вентилятором, воду охлаждают до температуры 30°С и возвращают в емкость 26. Температуру охлаждения воды контролируют по показаниям датчика 28 температуры и устанавливают равной 30°С путем изменения оборотов вращения вентилятора и регулировки таким образом потока охлаждающего воздуха через радиатор 27.

В конденсаторе 24 газообразные продукты разложения изношенных шин и водяной пар охлаждают, в результате чего водяной пар и часть газообразных продуктов разложения конденсируются с образованием воды и жидкой фракции.

Пусть в нашем случае конденсируется 90% парогазовых продуктов, т.е. 0,9×80 кг/ч =72 кг/ч (процесс конденсации парогазовых продуктов протекает 2 ч). Теплота конденсации данных продуктов составляет 300 кДж/кг, а теплоемкость их в газообразном состоянии 3 кДж/кг С.

В этом случае в конденсаторе 24 в результате охлаждения и конденсации части парогазовых продуктов выделится следующее количество тепла

Q=Сп.п Мл.п (Твх.п.п+Твыхп.п)/+qконд.п.п Мп.п=3 кДж/кг С·36 кг/ч (450°-100°)С+300 кДж/кг·36 кг/ч =48600 кДж/ч,

где Сп.п - удельная теплоемкость парогазовых продуктов; Мп.п - масса парогазовых продуктов; Твх.п.п и Твых.п.п - температура входа парогазовых продуктов в теплообменник и температура выхода их из телообменника; qконд.п.п - удельная теплота конденсации парогазовых продуктов.

Одновременно в конденсаторе 24 охлаждается и конденсируется водяной пар в количестве 19,1 кг/ч. При этом количество выделяющейся теплоты будет равно:

Q=Св.п Мв.п (Твх.п.п+Твых.п.п)+Гв.п Мв.п=2 кДж/кг·19,1 кг/ч (450°С-100°С)+2500 кДж/кг·19,1 кг/ч =61120 кДж/ч,

где Св.п - удельная теплоемкость водяного пара, 2 кДж/кг С; Мв.п - масса водяного пара; Гв.п - удельная теплота конденсации водяного пара, 2500 кДж/кг.

Таким образом, в конденсаторе необходимо отводить следующее количество тепла: 48600 кДж/ч +61120 кДж/ч =109720 кДж/ч.

Для отвода такого количества тепла потребуется следующее количество охлаждающей воды:

Мводы=Q/{Ср.вода(Твыхода-Т/входа)}=109720 кДж/ч /{4.18 кДж/кг С (80°С-30°С)=525 кг/ч,

где Ср.воды - удельная теплоемкость воды, 4,18 кДж/кг С; Твхода, Твыхода - температура охлаждающей воды на входе в рубашку конденсатора 24 и на выходе из рубашки.

Образующуюся смесь воды и жидкой фракции в количестве 36 кг/ч +19,1 кг/ч =55,1 кг/ч через кран 29 из конденсатора 24 выводят в сепаратор 30, где отделяют жидкую фракцию в количестве 36 кг/ч от воды. После этого жидкую фракцию из сепаратора 30 через кран 31 в количестве 36 кг/ч подают в ректификационную колонку 32, а воду в количестве 19,1 кг/ч подают в накопительную емкость 33. Из накопительной емкости 33 через фильтр 34 и кран 35 очищенную воду возвращают в парогенератор 5 для получения рабочего водяного пара.

В ректификационной колонке 32 жидкую фракцию нагревают с помощью электрического нагревателя 36, подключенного к дизельной электростанции 37. Образующиеся в результате нагрева жидкой фракции пары из колонки 32 поступают в дефлегматор 38, где частично конденсируются в результате теплообмена с охлаждающей водой, подаваемой в рубашку дефлегматора 38 через кран 39 и выводимой из рубашки через кран 40. Часть конденсата паров (флегма) через распределитель 41 стекает обратно в колонку 32, а другая часть (дистиллят) поступает в конденсатор 42, охлаждаемый водой, которая подается через кран 43. Из конденсатора 42 дистиллят с температурой кипения до 250°С в количестве 7,2 кг/ч поступает в приемник 44, из которого через кран 45 часть дистиллята в количестве 5 кг/ч подают в качестве топлива в двигатель дизельной электростанции 37.

Остаток жидкой фракции с температурой кипения выше 250°С в количестве 28,8 кг/ч через кран 46 сливают в емкость 6.

Неконденсирующиеся газообразные продукты термического разложения в количестве 8 кг/ч (теплота сгорания 22220 кДж/кг) из конденсатора 24 через кран 47 подают в горелку 9 парогенератора 5 и сжигают. При этом снижают расход топлива, подаваемого из емкости 6 в горелку 9 до (4 кг/ч-4 кг/ч) =0 кг/ч, т.е. полностью прекращают подачу жидкого топлива в горелку 9 парогенератора 5. После завершения процесса термического разложения изношенных шин (момент завершения процесса определяют с помощью датчика 48, контролирующего содержание жидких продуктов разложения в воде, поступающей в сепаратор 30) твердые продукты разложения из печи 20 термолиза выводят в камеру 49 охлаждения. Для этого открывают двери 50, и твердые продукты под действием собственного веса проваливаются из печи 20 термолиза в камеру 49 охлаждения. После этого двери 50 закрывают. Открывают двери 22 и в печь 20 термолиза подают очередную стопку изношенных шин.

После выгрузки твердых продуктов разложения шин в камеру 49 охлаждения из емкости 33 через системы 51 распыления распыляют воду. Вода охлаждает твердые продукты до 100°С. Образующиеся водяные пары поднимают давление в камере охлаждения и через клапан 52 выходят в печь 20 термолиза.

С водяным паром в печь 20 термолиза возвращается тепло охлаждения твердого остатка, что приводит к снижению расхода энергоресурсов на процесс переработки резиновых отходов.

Температуру охлаждения твердых продуктов контролируют по показаниям датчика 53 температуры.

Для охлаждения твердых продуктов от 450°С до 100°С потребуется следующее количество воды:

Мводы={Ст.п·Мт.п (450°С-100°С)}:{Ср.воды (100°С-30°С)+Гв.п}-{0,8 кДж/кг С 60 кг/ч 350°С):{4,18 кДж/кг С·70°С+2500 кДж/кг}=6 кг/ч,

где Ст.п - удельная теплоемкость твердых продуктов, 0,8 кДж/кг С; Мт.п - количество охлаждаемых в час твердых продуктов, кг; Гв.п - теплота испарения воды (равна теплоте конденсации пара), 2500 кДж/кг.

После охлаждения до 100°С твердые продукты выгружают из камеры 49 охлаждения в накопительный контейнер 54. Для этого открывают шиберную заслонку 55, и твердые продукты под действием собственного веса проваливаются в контейнер 54. Шиберную заслонку 55 после выгрузки твердых продуктов закрывают.

За счет использования части резиновых отходов для энергообеспечения процесса переработки достигается эффект снижения энергоемкости, так как в сравнении с известными технологиями переработки (измельчение, пиролиз, термодеструкция в маслах и др.) отпадает необходимость в дополнительном топливе, что в свою очередь обеспечивает снижение выбросов продуктов сгорания в окружающую среду.

Источники информации

1. Патент Франции №2279836, кл. С 08 J 1/10, 1976.

2. Патент Российской Федерации №2076501, кл. 6 В 2917/11, C 08 J 11/14, 1997.

3. Патент Латвии №12890, кл. С 10 В 53/02, C 08 J 11/00, С 08 Л 1/14, 2002.

4. Авторское свидетельство CCCP №1783038, кл. Е 01 Н 12/00, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2007 |

|

RU2394680C2 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2602147C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2000 |

|

RU2174911C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2422478C1 |

Изобретение относится к технологии переработки органических промышленных и бытовых отходов и может быть использовано в жилищно-коммунальном хозяйстве для утилизации отходов, топливно-энергетическом комплексе, промышленности нефтеоргсинтеза и резинотехнической промышленности. Устройство для переработки органических отходов содержит парогенератор с печью и установленное перед входом в печь устройство для загрузки. Устройство снабжено камерой загрузки, размещенной перед печью, камерой охлаждения, печью термолиза, конденсатором со средством отвода тепловой энергии, сепаратором для разделения конденсата на воду и жидкую фракцию и средством ректификации жидкой фракции. Вход конденсатора соединен с верхней зоной печи термолиза. Выход конденсатора по жидкой фазе соединен со входом сепаратора, а выход его по газообразной фазе соединен с парогенератором. К выходу сепаратора по воде подсоединена емкость, соединенная через фильтр со входом воды парогенератора и с распылителем воды камеры охлаждения. К выходу сепаратора по жидкой фракции подсоединено средство ректификации жидкой фракции. Устройство энергоемко и позволяет уменьшить количество вредных выбросов в окружающую среду. 6 з.п. ф-лы, 1 ил.

| Устройство для очистки дисперсного материала | 1990 |

|

SU1783038A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2000 |

|

RU2174911C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| RU 2003133478 А, 10.05.2003 | |||

| ПЕРЕДВИЖНОЙ С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ СТРОГАЛЬНЫЙ СТАНОК ДЛЯ ЗАЧИСТКИ ПАРКЕТНЫХ И ДР. ПОЛОВ | 1928 |

|

SU12890A1 |

| Складные подмости | 1986 |

|

SU1481352A1 |

Авторы

Даты

2006-09-20—Публикация

2004-11-15—Подача