Изобретение относится к области приборостроения и цифровых оптических устройств и может быть использовано для бесконтактного определения качества изделий, имеющих средние и низкие классы чистоты обрабатываемых поверхностей в пределах Ra=0,8÷100 мкм. Может быть использовано как в лабораторных, так и в производственных условиях, то есть при значительных вибрациях и частичных загрязнениях поверхности, а также в системах автоматизированного контроля качества поверхности и в системах адаптивного управления технологическим процессом.

Известен бесконтактный способ определения качества поверхности, основанный на измерении интенсивности зеркальной и диффузной компонент отраженного от поверхности объекта излучения (US 3771880 А, 13.11.1973).

Общим признаком известного способа с заявляемым способом является то, что он направлен на решение аналогичной задачи.

Недостатком способа является низкая скорость определения контролируемых параметров шероховатости, ограниченная последовательным сканированием строк, а также отсутствие учета нестабильности источника излучения во времени, что понижает точность измерения качества поверхности.

Известен бесконтактный способ измерения качества поверхности (DE 3626724 А, 11.02.1988), основанный на подаче монохроматического светового пучка на поверхность объекта для получения зеркальной и диффузной компонент отраженного от поверхности объекта светового излучения, преобразование отраженных от поверхности объекта зеркальной и диффузной компонент светового излучения в фототоки, их подачи для последующей обработки на устройство преобразования светового излучения в фототок.

Недостатком данного технического решения является низкая скорость сканирования исследуемой поверхности, высокая чувствительность к загрязнениям исследуемой поверхности и вибрациям, а также пониженная точность измерения, обусловленная отсутствием компенсации нестабильности интенсивности зондирующего излучения во времени.

Известен способ контроля качества поверхности, реализованный в работе устройства (RU 2104480 C1, G01B 11/30, 10.02.1998), включающий подачу монохроматического светового пучка на поверхность объекта для получения зеркальной и диффузной компонент отраженного от поверхности объекта светового излучения, получение световых импульсов равной длительности из полученных компонент, формирование опорных световых импульсов, соответствующих импульсам, полученным из зеркальной и диффузной компонент отраженного от поверхности объекта светового излучения, попарно поочередное преобразование каждого светового импульса, полученного из зеркальной и диффузной компоненты отраженного от поверхности объекта светового излучения с соответствующим опорным световым импульсом, в фототоки и последующее определение по ним качества поверхности объекта с учетом корректировки интенсивностей световых импульсов, полученных из зеркальной и диффузной компонент отраженного от поверхности объекта светового излучения, по интенсивностям соответствующих им опорных световых импульсов.

Недостатком способа является отсутствие учета нестабильности источника излучения во времени, что понижает точность измерения качества поверхности.

За прототип принят способ RU 2249787 C1, G01B 11/30, 10.04.2005. Общими признаками с заявляемым способом являются: общее назначение - определение параметров шероховатости поверхности.

Известное устройство для контроля качества поверхности (RU 2104480 C1, G01B 11/30, 10.02.1998) содержит источник монохроматического пучка светового излучения, подаваемого на поверхность объекта, светоделительную пластину, установленную на выходе источника монохроматического пучка светового излучения, зеркало в виде параболоида вращения с входным и выходным отверстиями, фокус которого расположен на оптической оси пучка светового излучения и совмещен с поверхностью объекта, фокусирующую систему, установленную напротив отражающей поверхности зеркала, первое фотоприемное устройство, размещенное напротив фокусирующей системы, выход которого подключен к блоку управления и обработки информации, первый обтюратор с окном и зеркальной зоной на поверхности вращающегося диска, установленный перед первым фотоприемным устройством и подключенный к блоку управления и обработки информации, и первое и второе зеркала, при этом зеркальная компонента отраженного от объекта светового излучения оптически сопряжена с входом первого фотоприемного устройства через выходное отверстие зеркала в виде параболоида вращения, первое и второе зеркала и зеркальную зону вращающегося диска первого обтюратора, а диффузная компонента отраженного от поверхности объекта светового излучения оптически сопряжена с входом первого фотоприемного устройства через отражающую поверхность зеркала в виде параболоида вращения, фокусирующую систему и окно вращающегося диска первого обтюратора.

Недостатком вышеприведенного технического решения является низкая скорость определения параметров шероховатости всей поверхности или ее участка, высокая чувствительность к загрязнениям исследуемой поверхности и вибрациям, как следствие ограниченное использование в составе систем автоматизированного контроля качества поверхности и в системах адаптивного управления технологическим процессом, а также пониженная точность контроля качества поверхности, обусловленная тем, что импульсы зеркальной и диффузной составляющих отраженного от объекта излучения и соответствующие им опорные импульсы для корректировки интенсивностей выделяются из различных участков "кривой" изменения интенсивности светового излучения источника во времени и изменение интенсивности в реальных условиях имеет нелинейный характер, что ведет к возникновению больших погрешностей при корректировке интенсивностей.

За прототип принято устройство для контроля качества поверхности (RU 2249787 C1, G01B 11/30, 10.04.2005).

Недостатками устройства-прототипа являются: низкая скорость определения параметров шероховатости поверхности; не представляется возможным определить качество всей поверхности или ее участка, так как прототипом выборочно сканируется ограниченное количество точек; высокая чувствительность к загрязнениям исследуемой поверхности и вибрациям; определение одного параметра шероховатости Rq не дает полного представления о качестве поверхности; невозможно использовать в производственных условиях; как следствие, ограниченное использование в составе систем автоматизированного контроля качества поверхности и в системах адаптивного управления технологическим процессом.

Заявляемое изобретение направлено на решение задачи по созданию такой технологии и аппаратуры бесконтактного определения параметров шероховатости поверхности, которые могли бы явиться основой системы адаптивного управления технологическим процессом, то есть системы, способной оперативно выявлять дефектные зоны поверхности и в режиме реального времени корректировать технологический процесс ее обработки без смены условия базирования обрабатываемой детали.

Технический результат заключается в повышении оперативности измерений параметров шероховатости поверхности в десятки раз по сравнению с лазерной профилометрией и другими используемыми для этой цели методами при обеспечении высокой точности измерения.

Технический результат заявляемого изобретения заключается в высокой производительности получения информации о состоянии микрорельефа поверхности, возможность дальнейшего компьютерного анализа топографии и свойств поверхности для различных исследовательских целей, работа в системе автоматизированного контроля качества поверхности, возможность работы в составе системы адаптивного управления технологическим процессом, диагностирование дефектов обработки, повышение достоверности результатов контроля.

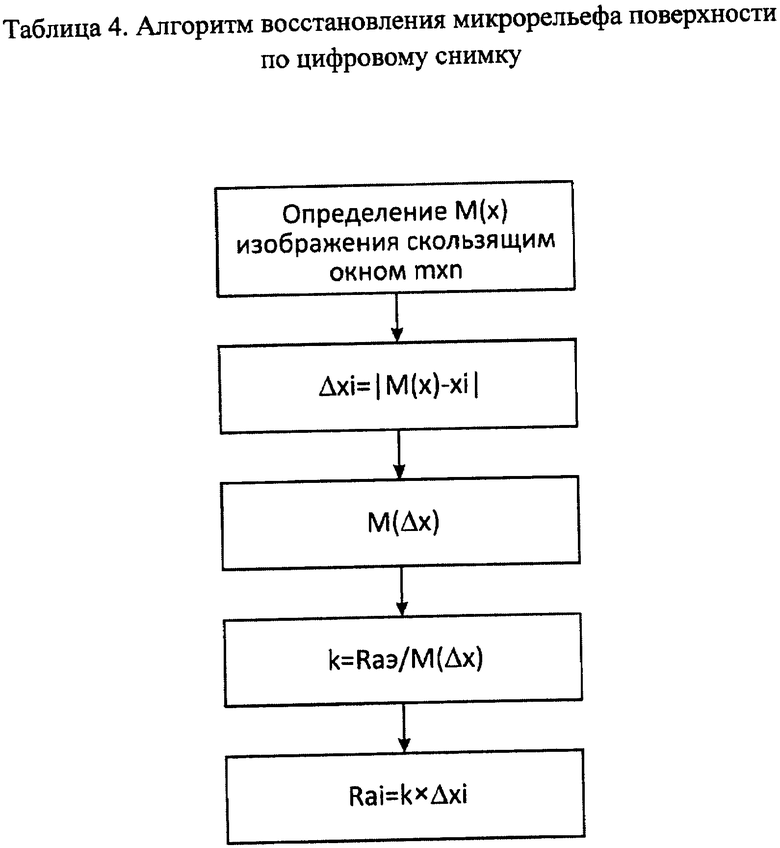

Технический результат достигается тем, что используется способ бесконтактного определения параметров шероховатости поверхности, заключающийся в проведении цифровой съемки исследуемой поверхности или ее участка посредством цифрового оптического устройства с разрешением не менее 3 мегапикселей при углах освещения 15°, 45°, 75° с нормальным расположением объектива цифрового оптического устройства по отношению к исследуемой поверхности, передаче полученных цифровых снимков в электронно-вычислительную машину, обработке снимков для последующего анализа и определения, двухмерных и трехмерных параметров шероховатости поверхности, при этом анализ обработанных снимков проводят на основе расчета статистических признаков каждого цифрового снимка, находят среднеквадратическое отклонение между рассчитанными статистическими признаками, полученное среднеквадратическое отклонение коррелируют со среднеарифметическим отклонением Ra образца шероховатости или эталона детали, изготовленного из того же материала, что и измеряемая деталь, определяют коэффициент восстановления k=Raэ/M(Δx), где M(Δx)- математическое ожидание отклонения яркостей пикселей анализируемого снимка; Raэ - среднеарифметическое отклонение профиля детали, производят построение электронной модели микрорельефа поверхности путем преобразования пикселей снимка xi в трехмерные координаты x, у и z, которые используются для расчета высотных и шаговых параметров шероховатости поверхности, причем координаты x и у определяют на снимке положение пикселя в миллиметрах, а координата z определяет высоту пикселя в микрометрах.

Технический результат достигается тем, что применено устройство для бесконтактного определения параметров шероховатости поверхности, содержащее цифровое оптическое устройство в виде цифровой фотокамеры, по меньшей мере три направленных источника света и электронно-вычислительную машину, причем цифровое оптическое устройство расположено нормально по отношению к исследуемой поверхности, а направленные источники света закреплены на штативах под углами 15°, 45°, 75°, что позволяет создать освещение без бликов, при этом цифровой фотоаппарат соединен с электронно-вычислительной машиной через USB интерфейс. Universal Serial Bus - универсальная последовательная шина является промышленным стандартом расширения архитектуры ЭВМ, ориентированным на интеграцию с цифровыми периферийными устройствами. Интерфейс USB соединяет между собой хост и цифровые периферийные устройства через 4-жильный кабель: питание +5 В, сигнальные провода D+ и D-, общий провод. Хост находится внутри ЭВМ и управляет работой всего интерфейса. Скорость передачи более 12 Мбит/с. USB интерфейс предназначен для управления цифровым фотоаппаратом и передачи цифровых снимков в ЭВМ.

Заявляемый способ основывается на теории Бикмэнна, в соответствии с которой яркость при постоянной интенсивности падающего излучения определяется локальной шероховатостью грани и углом ее наклона к вертикали, а также на представлении о фасетной модели изображения, количество граней которой определяется разрешением цифрового снимка. Цифровое изображение с разрешением 2048×1536 пикселей разбивается на 3145728 граней (сегментов), яркость каждой из которых воспринимается отдельным светочувствительным элементом и соответствует конкретному пикселю.

Заявляемый способ бесконтактного определения параметров шероховатости поверхности основан на компьютерном анализе цифрового снимка с использованием специализированной программы, полученного с помощью цифрового оптического устройства с ПЗС (приборы с зарядовой связью) матрицей.

Заявляемый способ бесконтактного определения позволяет измерять двумерные параметры шероховатости поверхности согласно ГОСТ 2789-73: Ra, Rz, Rmax, Rq, Rp, S, Sm, η%, tp.

Заявляемый способ бесконтактного определения позволяет измерять трехмерные параметры шероховатости: Sa - среднее арифметическое отклонение поверхности; Sz - высота неровностей поверхности по десяти точкам; Smax - наибольшая высота поверхности; Sp - максимальное положительное отклонение поверхности; Sq - среднеквадратичное отклонение поверхности от базовой плоскости; Sx и Sy - средний шаг местных выступов вдоль и по нормали к направлению трасс соответственно; Smx и Smy - средний шаг неровностей вдоль и по нормали к направлению трасс соответственно; Stp - опорная площадь на уровне p.

Проведение цифровой съемки исследуемой поверхности или ее участка с помощью цифрового оптического устройства позволяет оперативно получить необходимый и достаточный объем данных для определения параметров шероховатости и оперативно обнаружить дефектные зоны.

Проведение цифровой съемки при углах освещения 15°, 45°, 75° позволяет избежать нестабильности условий освещения, минимизировать эффект затемнения соседних выступов микронеровностей исследуемой поверхности, что влияет на точность определения параметров шероховатости.

Проведение цифровой съемки с разрешением снимка не менее 3 мегапикселей позволяет повысить уровень детализации поверхности, что влияет на точность измерения.

Нормальное расположение объектива цифрового оптического устройства по отношению к исследуемой поверхности исключает возможность возникновения бликов на изображении, создает условия для получения на изображении реальной геометрии поверхности.

Обработка снимков в ЭВМ с последующим анализом повышает скорость оценки шероховатости всей поверхности или ее участка, позволяет минимизировать помехи и погрешность измерений, понизить чувствительность к загрязнениям исследуемой поверхности и вибрациям, использовать предлагаемый способ в составе систем автоматизированного контроля качества поверхности и в системах адаптивного управления технологическим процессом.

Соединение цифрового оптического устройства с электронно-вычислительной машиной посредством USB интерфейса позволяет оперативно передавать цифровые снимки и управлять цифровым устройством, что повышает качество контроля и позволяет использовать предлагаемый способ в автоматизированных системах контроля качества поверхности и в системах адаптивного управления технологическим процессом.

Использование электронно-вычислительной машины позволяет оперативно рассчитать трехмерные аналоги параметров шероховатости, которые более точно отражают свойства всей поверхности либо выбранных ее участков.

Широко известно использование фотосъемки, в том числе и цифровой, в различных ее приложениях в технике и технологиях, например: при бесконтактной оценке шероховатости поверхности крупногабаритных деталей (Абрамов А.Д., Носов Н.В. Бесконтактный метод оценки шероховатости поверхности крупногабаритных деталей // Сб. тр. международной научно-технической конференции. - Самара: СГТУ, 2005. - С.3-7); при контроле качества металлопродукции в материаловедении (Яковлев А.В., Пантелеев С.В. Применение методов цифровой обработки изображений в контроле качества металлопродукции / Сборник материалов III-ей международной научно-технической конференции «Медико-экологические информационные технологии - 2000» / Под. ред. Н.А.Кореневского, B.C.Титова, В.Н.Гадалова, С.А.Филиста. - Курск: Изд-во КГТУ. - 2000. - с.168-170). В этих методиках в качестве основных критериев при оценке параметров шероховатости плоской поверхности, обработанной на строгальном станке, приняты статистические характеристики. При этом на основе анализа изображения и установленных ранее зависимостей производится переход от шаговых параметров к высотным. Следует отметить, что для плоских поверхностей с регулярным микрорельефом такой подход допустим и может быть распространен на другие виды обработки, но совершенно не приемлем к пространственно сложным поверхностям и плоским участкам, обработанным по траекториям, отличным от растровых. Как правило, обработка в этом случае производится на фрезерных станках при точечном касании исходной инструментальной поверхности сфероцилиндрической торцовой фрезы с заготовкой. Действительно, представленные результаты исследования подтверждают существование корреляционной зависимости между параметрами шероховатости обработанной поверхности и ее изображением, полученным оптико-электронным методом, но не позволяют определить эти параметры для поверхности с нерегулярным рельефом.

Необходимость адаптивного управления технологическим процессом резания требует создания и реализации способа, позволяющего получать комплексное представление о микрорельефе поверхности, заключающееся в определении высотных и шаговых параметров как для отдельного сечения профиля на базовой длине, так и всей поверхности или ее области. Система должна обеспечивать возможность измерения сложных поверхностей и плоскостей, быть ориентированной на использование в производственных условиях (при вибрациях, неравномерном и непостоянном освещении, загрязнениях на исследуемой поверхности) и обеспечивать заданную точность и достоверность результатов.

Заявляемый способ позволяет решить эту задачу. Применяемый способ основан на сопоставлении статистических признаков изображений поверхностей деталей, полученных с цифрового фотоаппарата, с базой данных, сформированной по эталонным, аттестованным образцам шероховатости. Применение алгоритмов, учитывающих уровень интенсивности отражения, осуществляющих фильтрацию графической информации и реализацию зависимостей, позволяющих анализировать черно-белое изображение, делает возможным использовать данную методику для измерения деталей, не снимая их со стола станка, что особенно важно при обработке пространственно сложных поверхностей с повторяющимися элементами. Как правило, чистовое фрезерование продолжается в течение длительного времени, обработка сопровождается сменой инструмента и при этом весьма нежелательна смена условий базирования, которая приводит к потере точности и нарушению непрерывности инструментального следа на поверхности.

Измерительная информация в цифровом формате может быть использована для дальнейшего компьютерного анализа поверхностного слоя в различных исследовательских целях.

Из вышеприведенного следует, что предложенное техническое решение имеет преимущество по сравнению с известными, а именно: заявляемое изобретение позволяет достичь высокой скорости определения параметров шероховатости всей поверхности или ее участка; минимизировать помехи и погрешности измерений (статистический анализ трехмерных измерений более надежен и репрезентативен, т.к. включает большее количество независимых данных); оперативно определять дефектные зоны на поверхности; производить измерения в виде фотоэкспозиции и определять параметры шероховатости как в лабораторных, так и в производственных условиях, то есть при значительных вибрациях и частичных загрязнениях поверхности; использовать способ в системах автоматизированного контроля качества поверхности и в системах адаптивного управления технологическим процессом.

Следовательно, предложенное техническое решение при использовании дает положительный технический результат, заключающийся в оперативности контроля, в повышении точности измерений, в улучшении качества контроля, в повышении информативности результатов при контроле.

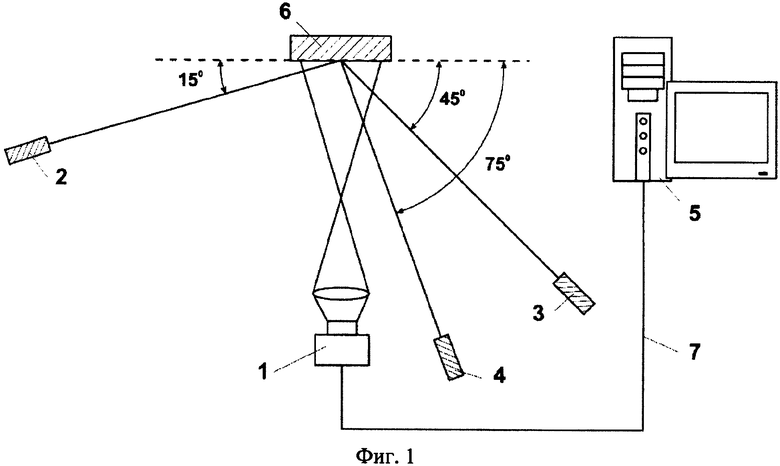

Изобретение поясняется чертежами, где на фиг.1 схематично изображено заявляемое устройство для реализации способа бесконтактного определения параметров шероховатости поверхности;

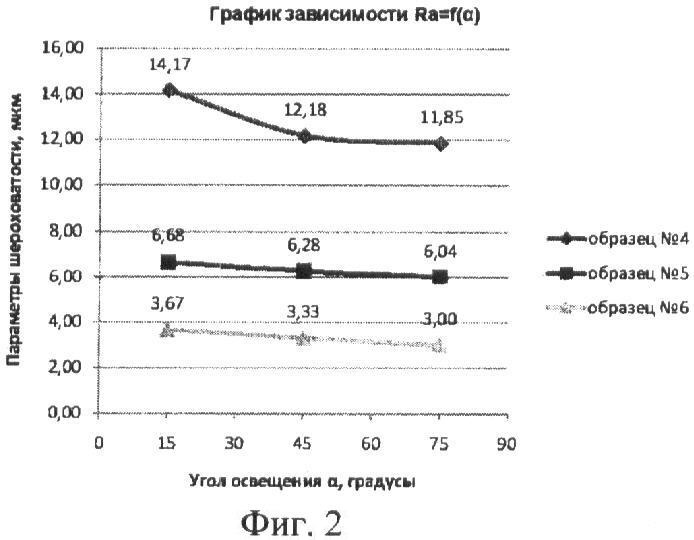

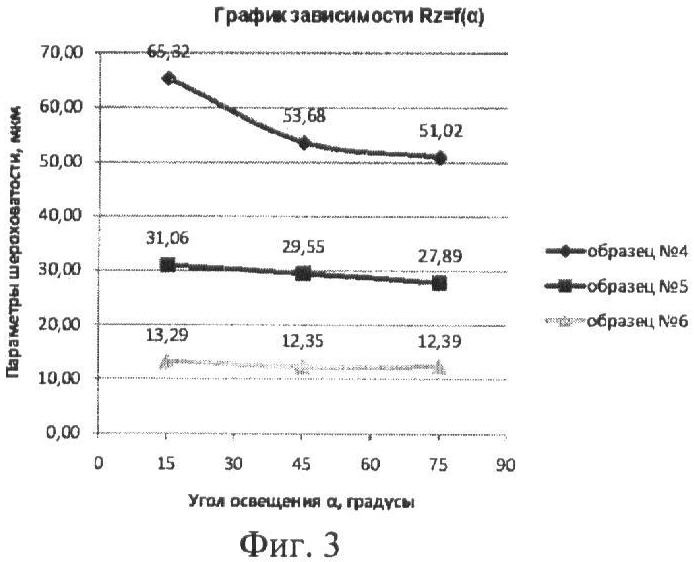

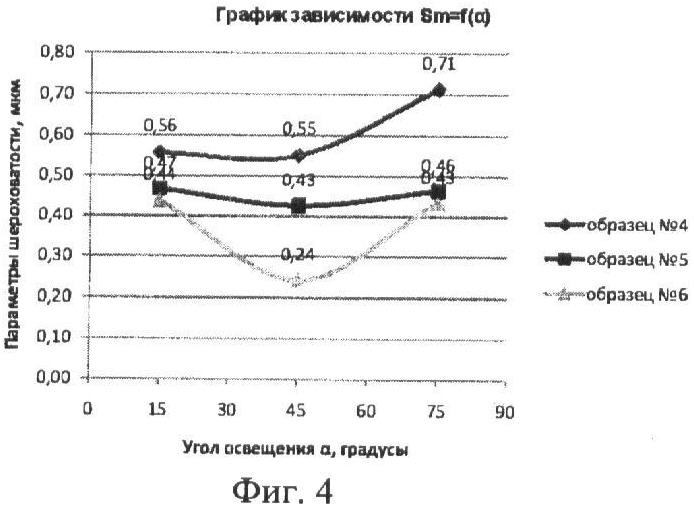

на фиг.2-4 - графики зависимостей расчетных параметров шероховатости Ra, Rz, Sm образцов №4, 5, 6 (с Ra=12,5; 6,3; 3,2 мкм соответственно) после торцевого фрезерования от углов освещения α=15°, 45°, 75°;

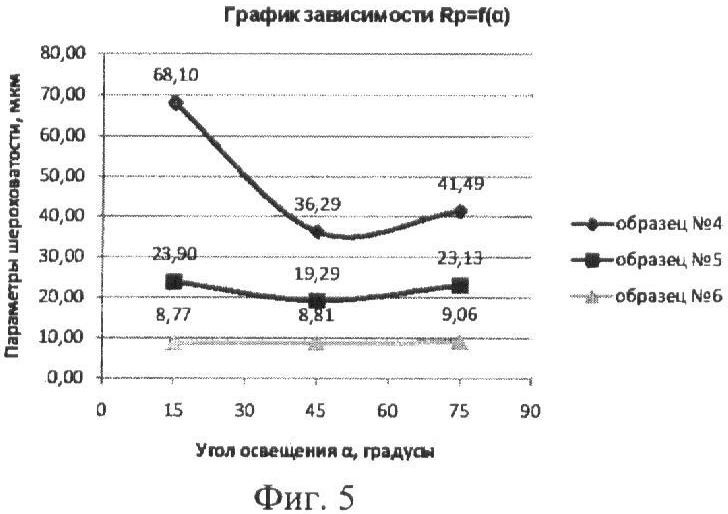

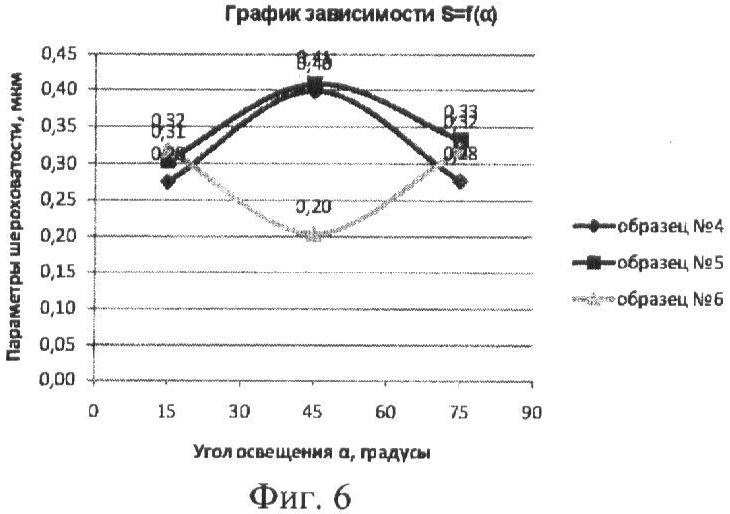

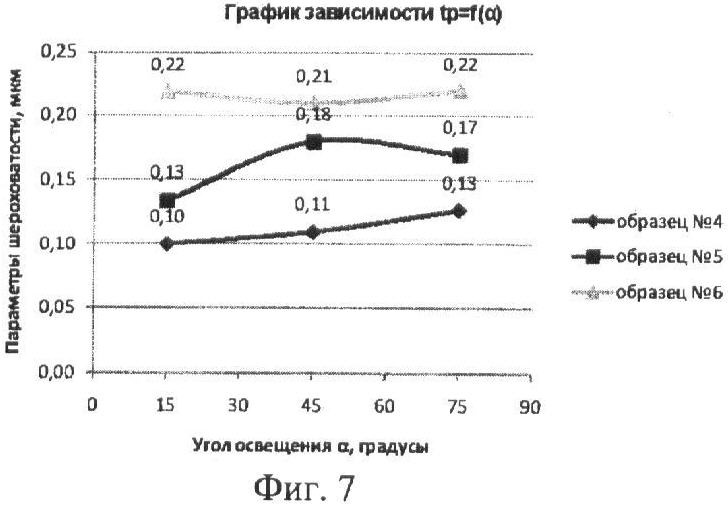

на фиг.5-7 - графики зависимостей расчетных параметров шероховатости Rp, S, tp образцов №4, 5, 6 (с Ra=12,5; 6,3; 3,2 мкм соответственно) после торцевого фрезерования от углов освещения α=15°, 45°, 75°;

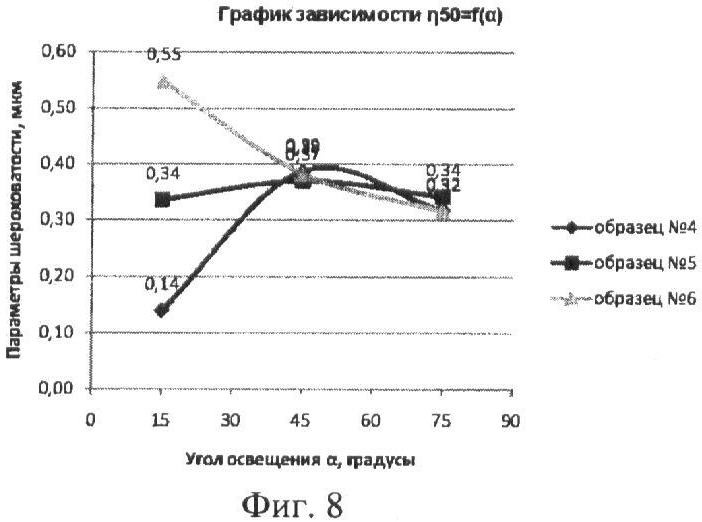

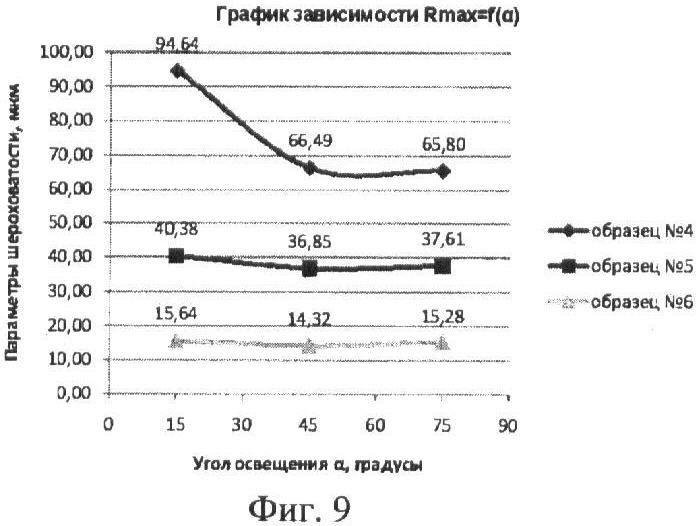

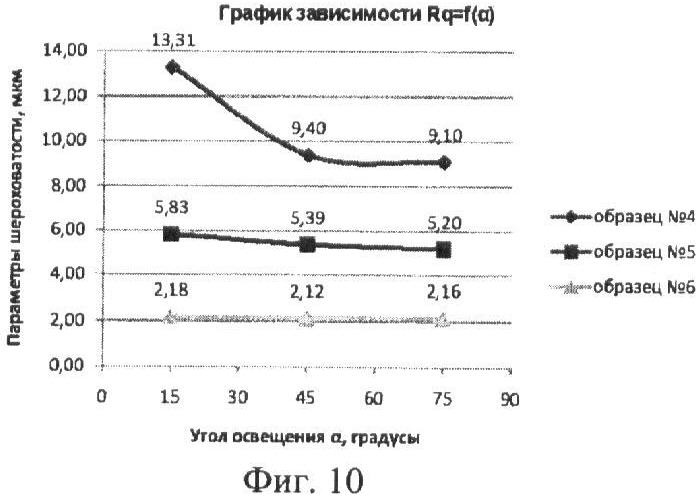

на фиг.8-10 - графики зависимостей расчетных параметров шероховатости η50, Rmax, Rq образцов №4, 5, 6 (с Ra=12,5; 6,3; 3,2 мкм соответственно) после торцевого фрезерования от углов освещения α=15°, 45°, 75°;

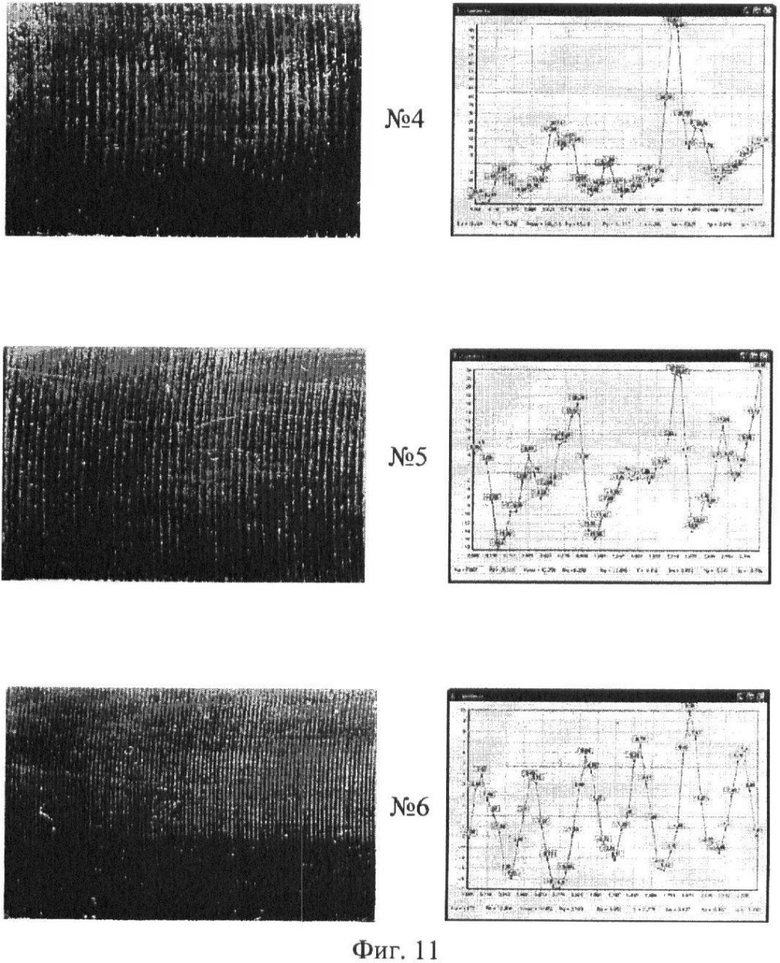

на фиг.11 - изображения поверхностей образцов с Ra=12,5; 6,3; 3,2 мкм (№4, 5, 6 соответственно) после торцевого фрезерования и 5-ти контрольных профилей исследуемых участков при угле освещения α=15°;

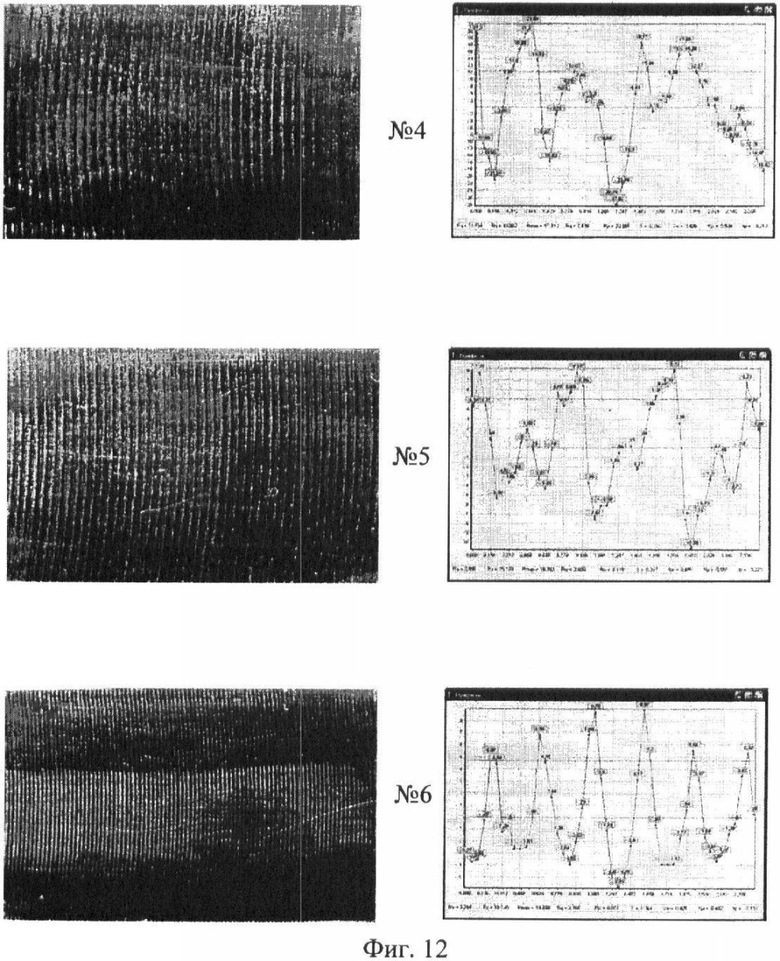

на фиг.12 - изображения поверхностей образцов с Ra=12,5; 6,3; 3,2 мкм (№4, 5, 6 соответственно) после торцевого фрезерования и 5-ти контрольных профилей исследуемых участков при угле освещения α=45°;

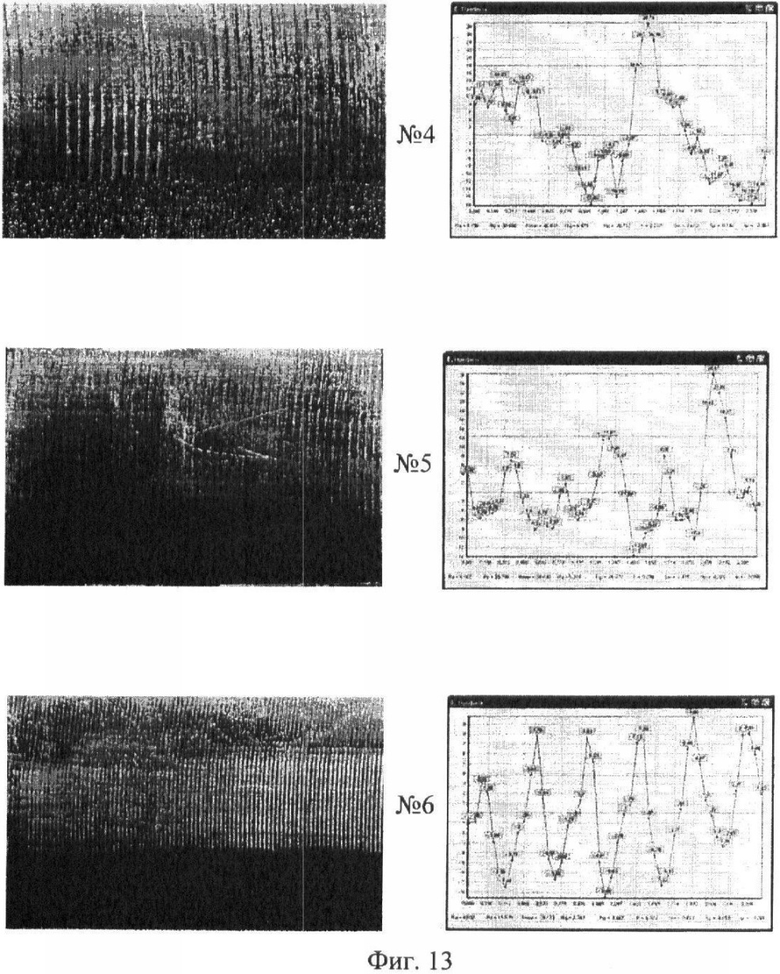

на фиг.13 - изображения поверхностей образцов №4, 5, 6 (с Ra=12,5; 6,3; 3,2 мкм соответственно) после торцевого фрезерования и 5-ти контрольных профилей исследуемых участков при угле освещения α=75°;

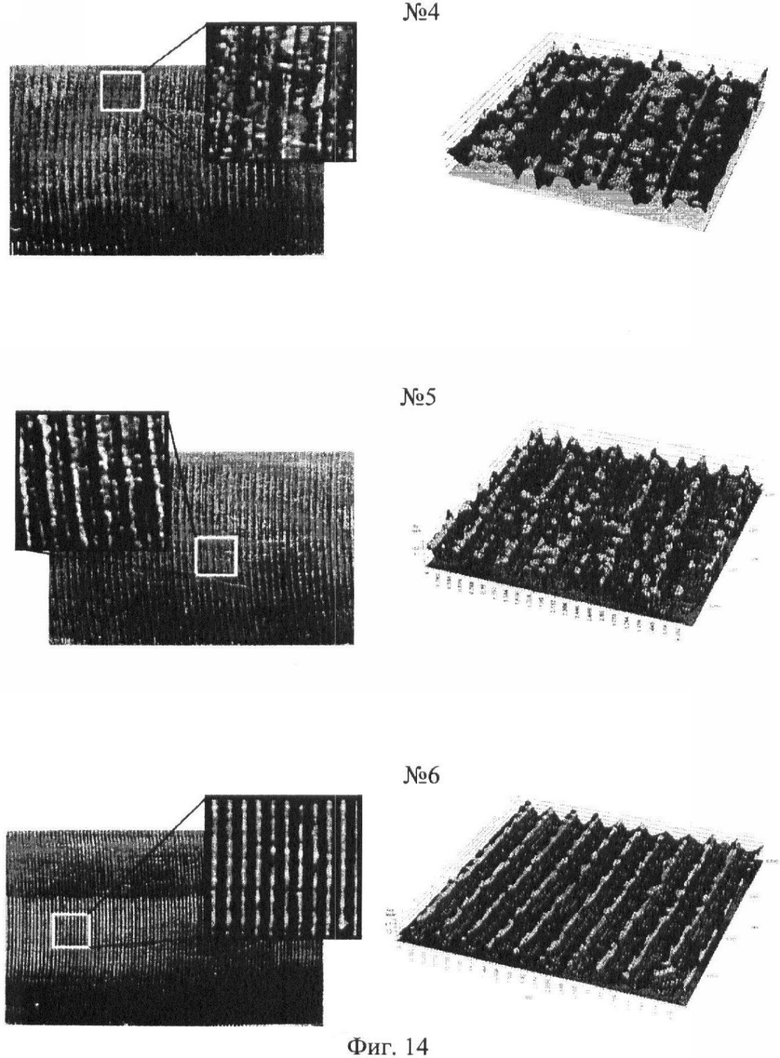

на фиг.14 - изображения поверхностей образцов №4, 5, 6 (с Ra=12,5; 6,3; 3,2 мкм соответственно) после торцевого фрезерования и фрагменты трехмерных моделей.

Устройство для реализации способа (фиг.1) содержит:

цифровое оптическое устройство 1 на ПЗС (приборы с зарядовой связью) матрице, в данном случае цифровой фотоаппарат 1 Sony DSC-P10, 5.0 мегапикселей, f=7.9÷23.7 мм, установленный на режиме лазерной фокусировки и макросъемки; направленные источники света 2, 3, 4, каждый из которых состоит из штатива с закрепленной на нем газоразрядной лампой Dulux S-11W; электронно-вычислительную машину (ЭВМ) 5 с техническими характеристиками: AMD Athlon 2.6Ghz, NVidia GeForce4MX 440, 512 Mb, USB 2.0.

Объектив цифрового фотоаппарата 1 расположен нормально по отношению к исследуемой поверхности образца 6. Источники света 2, 3 и 4 находятся под углами 15°, 45° и 75° соответственно, что позволяет создать освещение без бликов. При этом цифровой фотоаппарат 1 соединен с ЭВМ 5 посредством USB 7 интерфейса.

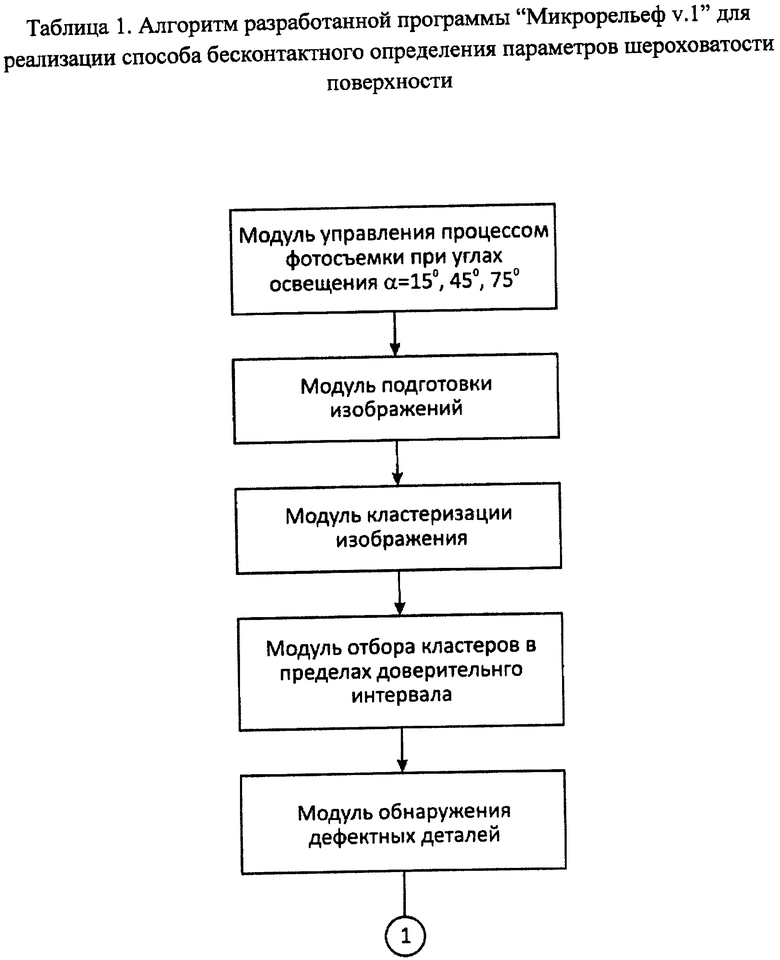

Исследуемая поверхность образца 6 фотографируется с поочередным включением источников света 2, 3 и 4. Полученные три изображения передаются на ЭВМ 5 посредством USB интерфейса 7. Обработка, анализ и определение качества поверхности осуществляется при помощи разработанной программы "Микрорельеф v.1", инсталлированной на ЭВМ, алгоритм которой представлен в таблице 1. В основу программы заложены методы математической статистики, математического анализа, препарирования, фильтрации изображений и разработанный новый способ оценки геометрических параметров.

Производят цифровую съемку исследуемой поверхности или ее участка посредством цифрового оптического устройства в виде цифровой фотокамеры с разрешением не менее 3 мегапикселей при углах освещения 15°, 45°, 75°, с нормальным расположением объектива цифрового оптического устройства по отношению к исследуемой поверхности с последовательным включением источников света 2, 3, 4.

1. Полученные цифровые снимки передают в ЭВМ, где они подвергаются обработке для последующего анализа программой "Микрорельеф v.1".

С помощью программы "Микрорельеф v.1" производят анализ обработанных цифровых снимков путем расчета статистических признаков каждого из них. Находят среднеквадратическое отклонение между рассчитанными статистическими признаками. Полученное среднеквадратическое отклонение коррелируют со среднеарифметическим отклонением Ra образца шероховатости, изготовленного из того же материала, что и измеряемая деталь, определяют коэффициент восстановления k=Raэ/M(Δx), где M(Δx)- математическое ожидание отклонения яркостей пикселей анализируемого снимка; Raэ - среднеарифметическое отклонение профиля детали, производят построение электронной модели микрорельефа поверхности путем преобразования пикселей снимка xi в трехмерные координаты x, у и z, которые используются для расчета высотных и шаговых параметров шероховатости поверхности, причем координаты x и у определяют на снимке положение пикселя в миллиметрах, а координата z определяет высоту пикселя в микрометрах.

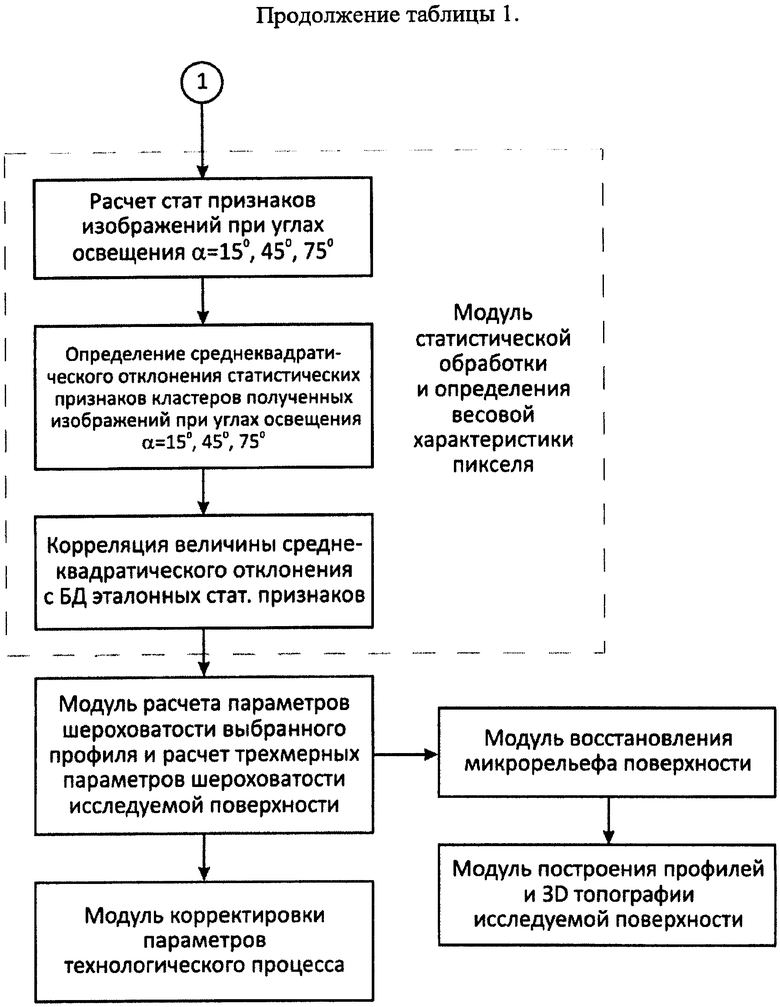

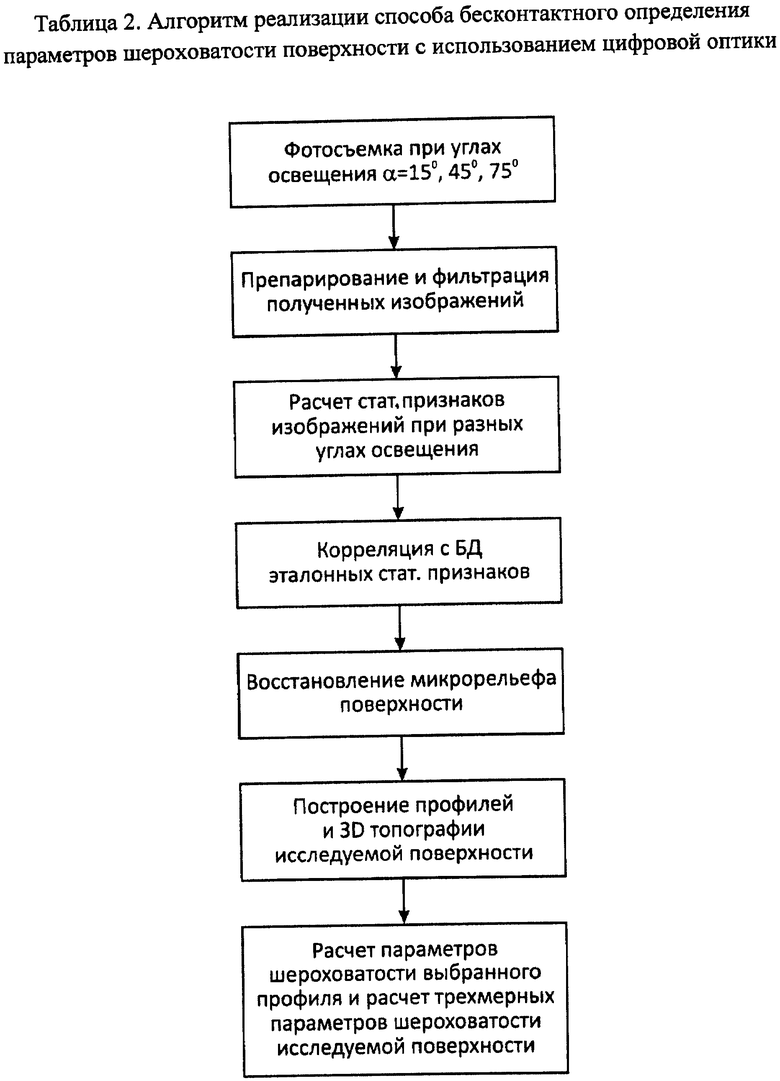

2. Алгоритм реализации способа представлен в таблице 2. Каждое изображение исследуемой поверхности, сфотографированной при различных углах освещения 15°, 45° и 75°, проходит этап подготовки и фильтрации. Далее производится расчет статистических признаков изображений полученных экспозиций, находится среднеквадратичное отклонение статистических признаков. Корреляция расчетных статистических признаков с базой данных эталонных статистических признаков осуществляется для нахождения коэффициента восстановления k (таблица 3). Восстановление микрорельефа поверхности производится программой по алгоритму, приведенному в таблице 4. Построение профилей и 3D топографии исследуемой поверхности осуществляется по полученным при восстановлении высотам и рассчитанному масштабу пикселя в мм. Параметры шероховатости профиля образца рассчитываются программой и в полной мере соответствуют ГОСТ 2789-73 «Шероховатость поверхности. Параметры, характеристики и обозначения». Расчет трехмерных параметров шероховатости осуществляется для всей исследуемой поверхности либо ее участка согласно математическому описанию трехмерных аналогов, предлагаемых авторами книги "Качество изделий: Учебное пособие. 2-е изд., дополненное и переработанное / В.В.Клепиков, В.В.Порошин, В.А.Голов. - М.: МГИУ, 2006. - 252 с.".

До проведения расчетов статистических параметров в алгоритме предусмотрена калибровка цифровых изображений, которая производится для компенсации разности освещения исследуемого изображения и изображения эталона. Алгоритм сводится к масштабированию яркостей.

База данных эталонных статистических признаков, формируемая и накапливаемая программой "Микрорельеф v.1" при обработке информации с образцов разной шероховатости, предназначена для корреляции параметров исследуемой поверхности с эталонными, имеющимися в базе. Корреляция осуществляется при помощи интерполяции полиномиальной функции кубическими сплайнами относительно статистического признака, определяющего Raэ (строится функция для вычисления параметра Raэ; в качестве функции используется интерполяционный полином, коэффициентами которого являются статистические признаки эталонов). По выбранному эталонному параметру определяется интерполированное значение шероховатости. Для формирования базы данных эталонных признаков производится фотосъемка образцов-эталонов с известной шероховатостью при углах освещения, указанных ранее, в установке, предназначенной для реализации предлагаемого способа. В базу данных заносятся статистические параметры, вид обработки и материал эталона.

В представленных алгоритмах обработки изображений заложен метод, базирующийся на фильтрации помех скользящим окном (Методы компьютерной обработки изображений / Под ред. В.А.Сойфера. - М: Физматлит, 2001. - 784 с). Этот метод позволяет придерживаться высокой точности в случае неравномерного освещения, загрязнения, бликов или затемнений исследуемого участка.

Использование ЭВМ позволяет оперативно рассчитывать трехмерные аналоги параметров шероховатости, которые более точно, достоверно и наглядно отражают свойства всей поверхности либо выбранных ее участков.

Заявляемое изобретение было испытано на опытном образце устройства для бесконтактного определения параметров шероховатости поверхности на образцах торцевого фрезерования Ra=12,5; 6,3; 3,2 мкм.

Результаты испытаний представлены в таблицах 5, 6, 7, 8 и на фигурах 2, 3, 4, 5, 6, 7, 8.

Из результатов, представленных на фиг.2, 3, 4, следует, что на стабильность параметра Sm большее влияние оказывает освещение под углами 15° и 75°, на стабильность tp - освещение под углами 15° и 45°. на стабильность η, S - освещение под углами 45° и 75°, на стабильность Rmax, Rq, Rp - освещение под углом 15°, и практически не оказывает влияние на Ra и Rz.

Из результатов, представленных в таблице 5, следует, что наибольшее расхождение 12,79%, зарегистрированное у образца шероховатости №5 параметра Rmax, не выходит за пределы систематической погрешности профилометра-профилографа типа А1 модели 252.

Заключение: заявляемое изобретение позволяет оперативно и достоверно определить параметры шероховатости всей поверхности или ее участка в течение 20 секунд, включая цифровую съемку и компьютерный расчет.

| название | год | авторы | номер документа |

|---|---|---|---|

| Осветительное устройство | 2021 |

|

RU2791205C1 |

| Осветительное устройство | 2022 |

|

RU2784577C1 |

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2009 |

|

RU2413179C2 |

| СПОСОБ ИЗМЕРЕНИЯ ОПОРНОЙ ПЛОЩАДИ НЕРОВНОСТЕЙ | 2006 |

|

RU2301967C1 |

| Способ бесконтактного фрактального контроля шероховатости гидрофобной поверхности | 2017 |

|

RU2672788C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2010 |

|

RU2424492C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2013 |

|

RU2535519C2 |

| КОНВЕЙЕРНЫЙ РОЛИК И РОЛИК ПОДА ПЕЧИ НЕПРЕРЫВНОГО ОТЖИГА | 2006 |

|

RU2397418C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РЕЖУЩЕГО МИКРОРЕЛЬЕФА ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2014 |

|

RU2561342C1 |

| СПОСОБ ИССЛЕДОВАНИЯ БИОСОВМЕСТИМОСТИ СИНТЕТИЧЕСКОГО МАТЕРИАЛА МЕДИКО-БИОЛОГИЧЕСКОГО НАЗНАЧЕНИЯ С БИОЛОГИЧЕСКИМИ ТКАНЯМИ | 2007 |

|

RU2381485C2 |

Изобретение может быть использовано для бесконтактного определения качества изделий, имеющих средние и низкие классы чистоты. Определение параметров шероховатости поверхности происходит за счет цифровой съемки исследуемой поверхности или ее участка цифровым оптическим устройством с разрешением не менее 3 мегапикселей при углах освещения 15°, 45°, 75° с нормальным расположением объектива к исследуемой поверхности. Цифровые снимки передают в ЭВМ, происходит обработка снимков и анализ, который проводят на основе расчета статистических признаков каждого снимка. Находят среднеквадратическое отклонение между статистическими признаками, которое коррелируют со среднеарифметическим отклонением Ra образца шероховатости. Определяют коэффициент восстановления k. Производят построение электронной модели микрорельефа поверхности путем преобразования пикселей снимка в трехмерные координаты, которые используются для расчета геометрических параметров шероховатости поверхности. Технический результат - повышение оперативности измерений параметров шероховатости поверхности. 2 н.п. ф-лы, 8 табл., 14 ил.

1. Способ бесконтактного определения параметров шероховатости поверхности, заключающийся в проведении цифровой съемки исследуемой поверхности или ее участка посредством цифрового оптического устройства с разрешением не менее 3 мегапикселей при углах освещения 15°, 45°, 75° с нормальным расположением объектива цифрового оптического устройства по отношению к исследуемой поверхности, передаче полученных цифровых снимков в электронно-вычислительную машину, обработке снимков для последующего анализа и определения двухмерных и трехмерных параметров шероховатости поверхности, при этом анализ обработанных снимков проводят на основе расчета статистических признаков каждого цифрового снимка, находят среднеквадратическое отклонение между рассчитанными статистическими признаками, полученное среднеквадратическое отклонение коррелируют со среднеарифметическим отклонением Ra образца шероховатости, изготовленного из материала, что и измеряемая деталь, определяют коэффициент восстановления k, производят построение электронной модели микрорельефа поверхности путем преобразования пикселей снимка xi в трехмерные координаты x, у и z, которые используются для расчета высотных и шаговых параметров шероховатости поверхности, причем координаты x и у определяют на снимке положение пикселя в миллиметрах, а координата z определяет высоту пикселя в микрометрах, при этом коэффициент восстановления k определяют по формуле:

k-Raэ/M(Δx),

где Raэ - среднеарифметическое отклонение профиля детали;

М(Δx) - математическое ожидание отклонения яркостей пикселей анализируемого снимка.

2. Устройство для бесконтактного определения параметров шероховатости поверхности, отличающееся тем, что содержит цифровое оптическое устройство с ПЗС (приборы с зарядовой связью) матрицей, по меньшей мере, три направленных источника света и электронно-вычислительную машину, причем объектив цифрового оптического устройства расположен нормально по отношению к исследуемой поверхности, а направленные источники света закреплены на штативах под углами 15°, 45°, 75°, создающими освещение без бликов, при этом цифровое устройство соединено с электронно-вычислительной машиной через универсальную последовательную шину USB (Universal Serial Bus), обеспечивающую передачу цифровых снимков в электронно-вычислительную машину.

| Способ измерения шероховатости поверхности изделия и устройство для его осуществления | 1990 |

|

SU1781537A1 |

| CN 101033948, 12.09.2007 | |||

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО КОНТРОЛЯ И РАСПОЗНАВАНИЯ ПОВЕРХНОСТЕЙ ТРЕХМЕРНЫХ ОБЪЕКТОВ | 2001 |

|

RU2199718C1 |

| Регистрирующее устройство | 1939 |

|

SU60219A1 |

| Способ измерения среднего квадратического отклонения высот неровностей анизотропной поверхности изделия и устройство для его осуществления | 1989 |

|

SU1700359A1 |

| Способ определения параметров шероховатости оптической поверхности | 1988 |

|

SU1620831A1 |

| DE 19545369 C1, 03.04.1997. | |||

Авторы

Даты

2009-09-20—Публикация

2007-12-04—Подача