Область техники, к которой относится изобретение

Настоящее изобретение касается конвейерных роликов и роликов пода печи непрерывного отжига, на поверхности которых способом пламенного напыления наносят покрытие и предотвращают скольжение и смещение листового металла во время обработки и предотвращают прилипание пыли и образование отложений на поверхностях роликов.

Уровень техники

На предприятии по производству листового металла, в частности, на линии обработки стальных листов, когда конвейерные ролики вращаются с высокой скоростью с целью транспортировки стального листа, имеют место скольжение и смещение стального листа, прилипание пыли и образование отложений на поверхностях конвейерных роликов и другие процессы. В процессе обработки, если имеет место скольжение стального листа, на поверхности листа образуются дефекты скольжения и качество поверхности ухудшается. В случае смещения стального листа падает скорость обработки и снижается производительность.

Далее, при прилипании пыли и образовании отложений на поверхности конвейерного ролика форма отложений пыли и инородных материалов переносится на поверхность стального листа, ухудшая тем самым поверхность и резко снижая сорт стального листа. Более того, становится необходимой чистка поверхностей конвейерных роликов от инородных материалов и производительность снижается.

Такая проблема особенно характерна для роликов пода печей непрерывного отжига, предназначенных для высокоскоростной обработки листового материала.

Скольжение и смещение стального листа происходит из-за недостаточной силы трения между стальным листом и роликами. Поэтому для предотвращения скольжения и смещения необходимо повысить шероховатость поверхности конвейерных роликов с целью увеличения коэффициента трения, при этом сила трения будет удерживать стальной лист от подъема. С другой стороны, прилипание пыли к поверхности конвейерных роликов представляет собой процесс, при котором железный порошок, шлам и другие инородные материалы с поверхности стального листа прилипают к поверхностям конвейерных роликов, а образование отложений - это процесс, при котором металл, оксид марганца и т.д. с поверхности стального листа прилипают и образуют отложения на поверхностях конвейерных роликов.

Для предотвращения этих процессов нужно ослаблять прилипание и сцепление железного порошка, шлама и других инородных материалов с поверхности стального листа, которые приводят к прилипанию пыли, частиц металла, оксида марганца и т.д. и формированию источника для образования отложений. Необходимо уменьшить шероховатость поверхности конвейерных роликов. То есть, в случае регулирования шероховатости поверхности конвейерных роликов как для предотвращения скольжения и смещения стального листа, так и для сдерживания прилипания пыли и образования отложений, оптимизация затруднена из-за противоречивой природы применяемых мер.

В качестве мер уменьшения скольжения и смещения стального листа и прилипания пыли и образования отложений на поверхностях роликов были предложены следующие способы: способ формирования на поверхностях роликов покрытия, нанесенного пламенным напылением, с дальнейшим матированием поверхности (Японский патент (А) №7-57904), способ матирования поверхности с дальнейшим формированием покрытия, нанесенного пламенным напылением (Японский патент (А) № 7-47766) и Японский патент (А) №9-157826), способ формирования покрытия, нанесенного пламенным напылением, с дальнейшей его полировкой (Японский патент (А) №10-168527 и Японский патент (А) №10-168528) и способ матирования поверхности с дальнейшим формированием покрытия, нанесенного пламенным напылением, и его последующей полировкой (Японский патент (А) №7-22773, Японский патент (А) №7-1021, Японский патент (А) №7-39918 и Японский патент (А) №2005-105338).

Однако в каждом из этих способов трудно одновременно достичь предотвращения скольжения и смещения стального листа и предотвращения прилипания пыли и образования отложений на поверхностях роликов.

А именно, в способе, предложенном в Японском патенте (А) №7-57904, для сверления отверстий применяют лазеры. Боковые стенки отверстий становятся острыми, в результате чего отверстия легче засоряются пылью. Более того, обработанные лазером поверхности имеют микротрещины, что приводит к увеличению шероховатости поверхности и способствует прилипанию пыли и образованию отложений. Помимо этого, в способе, предложенном в Японском патенте (А) №7-47766 и Японском патенте (А) №9-157826, поверхность покрытия, нанесенного пламенным напылением, становится шероховатой в процессе напыления, в результате чего пыль легко пристает к поверхности и образуются отложения. В случае применения способа, предложенного в Японском патенте (А) №10-168527 и Японском патенте (А) №10-168528, шероховатость Ra поверхности снижается и легко возникает скольжение и смещение стального листа. Далее, в способе, предложенном в Японском патенте (А) №7-22773, Японском патенте (А) №7-1021 и Японском патенте (А) №7-39918, шероховатость поверхности снижается только у выступающих частей, сформированных на поверхности покрытий, нанесенных пламенным напылением. Также существует проблема, заключающаяся в том, что при перемещении стального листа, размягченного при высокой температуре, наклонные части, расположенные около выступов, контактируют со стальным листом и на роликах образуются отложения.

Далее в Японском патенте (А) №2005-105338 для обработки поверхности покрытия, нанесенного пламенным напылением, с целью снижения образования отложений предлагается использовать дробеструйную обработку или очистку щеткой и установить отношение R/R', между параметром R шероховатости (любым параметром из Ra, Rg, Rp, Rv и Rz), измеренным на основе стандарта JIS B0633 и в случае, когда значение шага отсечки равно некоторому начальному значению, и измеренным параметром R' шероховатости, измеренным в случае, когда значение шага отсечки равно 1/10 указанного начального значения, равным 4 и более. Тем не менее, с помощью этого способа можно уменьшить микрорельеф поверхности покрытия, нанесенного пламенным напылением, но при этом существует проблема, состоящая в том, что по завершении дробеструйной обработки или очистки щеткой происходит образование нового измененного слоя на поверхности покрытия, нанесенного пламенным напылением, и из-за этого невозможно полностью предотвратить прилипание пыли и образование отложений.

Раскрытие изобретения

Таким образом, цель настоящего изобретения состоит в решении описанных выше существующих в технике проблем и в том, чтобы предложить конвейерные ролики и ролики пода печи непрерывного отжига, для которых решены проблемы прилипания пыли и образования отложений на покрытии, нанесенном пламенным напылением.

Сначала на основе Японского патента (А) №2005-105338 изобретатели пытались использовать дробеструйную обработку или очистку щеткой покрытия, нанесенного пламенным напылением. В результате было подтверждено, что микрорельеф поверхности сглаживается и в некоторой степени уменьшается прилипание пыли и образование отложений.

Тем не менее, эффект снижения недостаточен, поэтому изобретатели исследовали причину несколькими способами. В результате, если использовать дробеструйную обработку или очистку щеткой металлокерамической поверхности, нанесенной пламенным напылением, то на поверхности покрытия, нанесенного пламенным напылением, появляются незащищенные вновь образовавшиеся металлические поверхности, реакционная способность возрастает, и далее пыль и источники образования отложений легко прилипают к керамическому покрытию, нанесенному пламенным напылением, и металлокерамическому покрытию, нанесенному пламенным напылением и содержащему большое количество керамического материала, кроме того, в керамическом материале покрытия, нанесенного пламенным напылением, и его окрестностях образуются трещины, куда легко попадает пыль и источники образования отложений, в результате чего подтверждается, что возникают причины прилипания пыли и образования отложений.

Изобретатели обнаружили, что для решения этой проблемы эффективно, чтобы в покрытии, нанесенном пламенным напылением, керамический материал составлял не более 80% по объему и выполнить дробеструйную обработку или очистку щеткой покрытия, нанесенного пламенным напылением, затем выполнить ее оксидирование, обработку с применением хромовой кислоты, или сформировать покрытие на основе диоксида кремния или другого оксида и, таким образом, закончить обработку, соответствующую настоящему изобретению.

Сущность настоящего изобретения заключается в следующем:

(1) Конвейерный ролик для изготовления стального листа, содержащий на своей поверхности покрытие, нанесенное пламенным напылением, указанный конвейерный ролик отличается тем, что покрытие, нанесенное пламенным напылением, состоит из металлокерамического материала, содержание керамического материала в котором составляет не более 80% по объему, или состоит из жаропрочного сплава, при этом на покрытии, нанесенном пламенным напылением, содержится оксидный слой одного или более металлов Cr, Si, Zr и Аl, нанесенных пламенным напылением, кроме того, при измерении шероховатости на основе стандарта JIS B0633 отношение R/R' между параметром R шероховатости поверхности указанного оксидного слоя, измеренным в случае, когда значение шага отсечки равно некоторому начальному значению, и параметром R' шероховатости, измеренным в случае, когда значение шага отсечки равно 1/10 указанного начального значения, равно 4 и более.

(2) Указанный выше конвейерный ролик, причем указанный конвейерный ролик отличается тем, что указанный параметр шероховатости представляет собой любой параметр из перечисленных далее: среднеарифметическое значение Ra шероховатости, среднеквадратичное значение Rq шероховатости, высота Rp максимального пика кривой шероховатости, глубина Rv наибольшей впадины кривой шероховатости и средняя величина Rz максимальных расстояний между пиками и впадинами.

(3) Указанный выше конвейерный ролик, причем указанный конвейерный ролик отличается тем, что он дополнительно содержит слой грунта из жаропрочного сплава, расположенный между поверхностью матричного материала ролика и покрытием, нанесенным пламенным напылением.

(4) Указанный выше конвейерный ролик, причем указанный конвейерный ролик отличается тем, что толщина оксидного слоя составляет от 0,01 мкм до 10 мкм.

(5) Ролик пода печи непрерывного отжига, использующей указанный выше конвейерный ролик, указанный ролик пода печи непрерывного отжига отличается тем, что параметр Ra шероховатости прямой части периферии, измеряемый со значением шага отсечки, равным 2,5 мм, составляет не менее 2 мкм.

(6) Указанный ролик пода печи непрерывного отжига, причем указанный ролик пода печи непрерывного отжига отличается тем, что он содержит прямую часть в центральной части в осевом направлении периферии, кроме того, он содержит скошенные части с двух концов указанной прямой части, и параметр Ra шероховатости указанных скошенных частей, измеренный при значении шага отсечки, равном 0,8 мм, составляет от 0,1 до 2 мкм.

В соответствии с настоящим изобретением предложены конвейерные ролики, в которых одновременно решены проблемы скольжения и смещения стального листа, имеющие место во время обработки, и прилипания пыли и образования отложений, в частности предложены ролики пода печи непрерывного отжига, благодаря конвейерным роликам и роликам пода печи непрерывного отжига можно предотвратить возникновение дефектов в стальном листе, что нужно для повышения качества стального листа, благодаря указанному возможно увеличение скорости, возможна стабильная обработка, можно увеличить производительность и получить другие, нужные в промышленности результаты.

Краткое описание чертежей

Фиг.1 - схематичный вид процесса изготовления конвейерных роликов в соответствии с настоящим изобретением, показывающий ролик, выполненный из матричного материала;

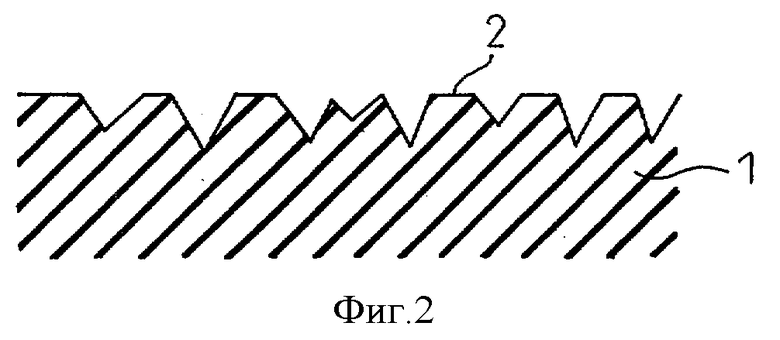

фиг.2 - схематичный вид процесса изготовления конвейерных роликов в соответствии с настоящим изобретением, показывающий дробеструйную обработку оксида алюминия;

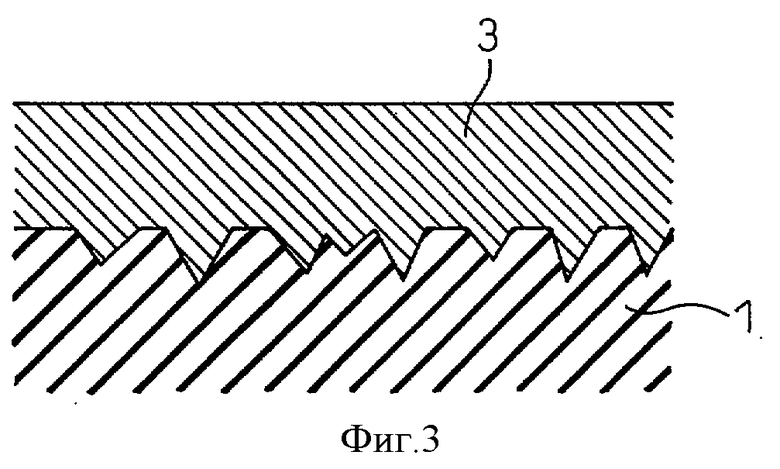

фиг.3 - схематичный вид процесса изготовления конвейерных роликов в соответствии с настоящим изобретением, показывающий слой грунта из жаропрочного сплава;

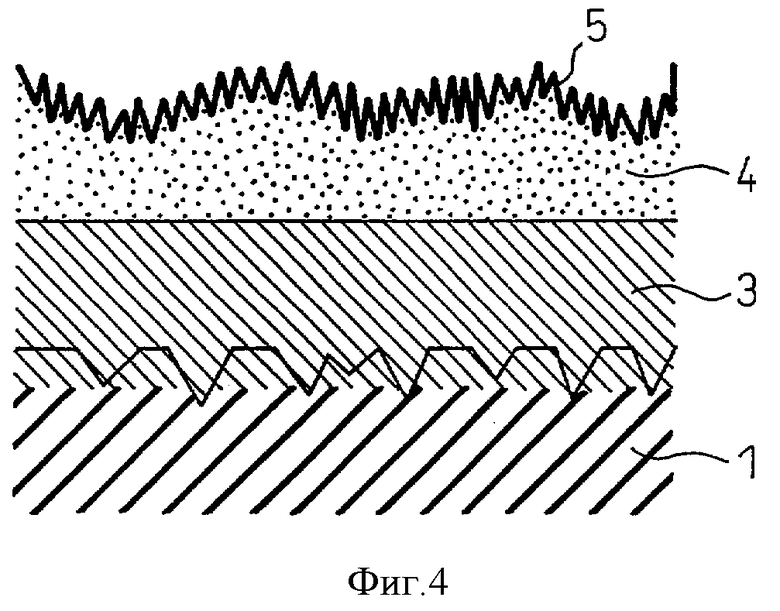

фиг.4 - схематичный вид процесса изготовления конвейерных роликов в соответствии с настоящим изобретением, показывающий металлокерамическое покрытие, нанесенное пламенным напылением;

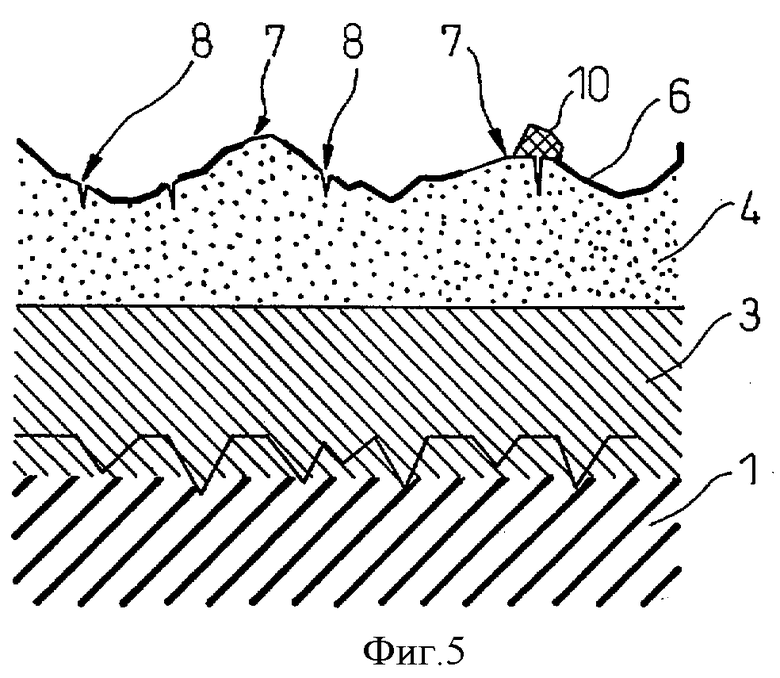

фиг.5 - схематичный вид процесса изготовления конвейерных роликов в соответствии с настоящим изобретением, показывающий микротрещины и вновь образовавшиеся поверхности, расположенные на поверхности роликов;

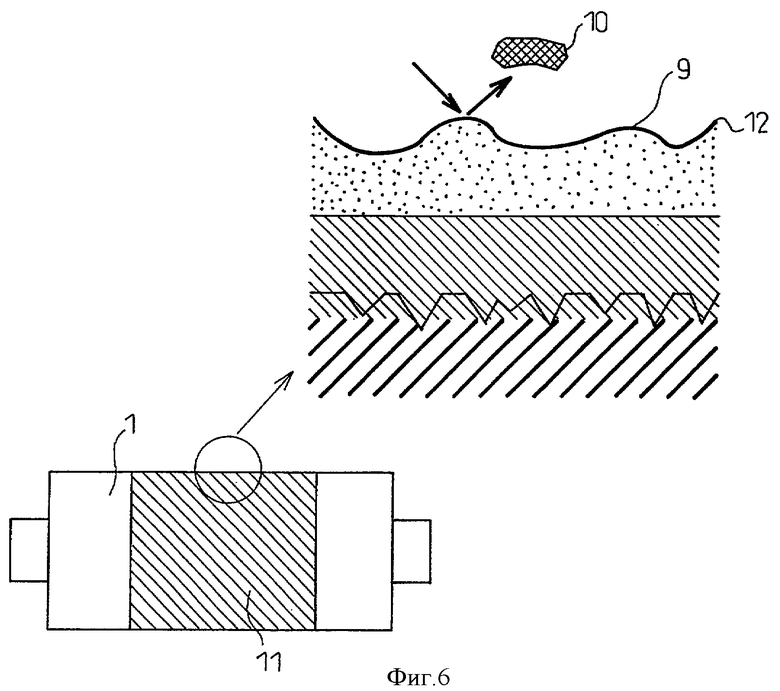

фиг.6 - схематичный вид процесса изготовления конвейерных роликов в соответствии с настоящим изобретением, показывающий поверхность роликов.

Осуществление изобретения

Изобретатели работали над решением проблем скольжения и смещения стального листа и прилипания пыли и образования отложений следующим образом: сначала осуществлялась подготовка конвейерных роликов, на поверхности которых присутствуют покрытия, нанесенные пламенным напылением, далее выполнялась дробеструйная обработка или очистка щеткой и проводилась оценка. В результате было подтверждено, что все обработанные поверхности покрытия имеют меньший микрорельеф, а для макрорельефа можно поддержать величину пиков от нескольких мкм до десятков мкм и величину шагов от десятков до сотен мкм.

Для количественной оценки форм поверхностей конвейерных роликов изобретатели измерили параметры шероховатости. В случае напыления покрытия, при значении шага отсечки, равном 2,5 мм, значение параметра Ra составляло 5,6 мкм, а при значении шага отсечки, равном 0,25 мм, значение параметра Ra' составляло 2,1 мкм, а после дробеструйной обработки покрытия, при значении шага отсечки, равном 2,5 мм, значение параметра Ra составляло 5,4 мкм, а при значении шага отсечки, равном 0,25 мм, значение параметра Ra' составляло 0,9 мкм, после очистки покрытия щеткой, при значении шага отсечки, равном 2,5 мм, значение параметра Ra составляло 5,5 мкм, а при значении шага отсечки, равном 0,25 мм, значение параметра Ra' составляло 0,9 мкм. Было подтверждено, что в случае покрытия, нанесенного пламенным напылением, покрытия, прошедшего дробеструйную обработку, и очищенного щеткой покрытия, отношения Ra/Ra' параметров шероховатости составляли 2,7, 6,0 и 6,1, а в случае покрытий, прошедших дробеструйную обработку, и очищенных щеткой покрытий с отношениями R/R' параметров шероховатости, равными 4 и более, скольжения и смещения стального листа можно избежать, а прилипание пыли и образование отложений может быть ослаблено до некоторой степени.

Тем не менее, недостаточно применения только дробеструйной обработки или очистки щеткой, несмотря на снижение степени прилипания пыли и образования отложений. Изобретатели изучили причины несколькими способами.

В результате изобретатели обнаружили, что в основном существуют две причины.

Первая причина заключается в том, что в случае металлокерамического покрытия, нанесенного пламенным напылением, после дробеструйной обработки или очистки щеткой поверхности покрытия, нанесенного пламенным напылением, на поверхности образуются незащищенные вновь образовавшиеся металлические поверхности. Они допускают прилипание и вступают в реакции, поэтому имеет место прилипание пыли и образование отложений. Вторая причина заключается в том, что в случае керамического покрытия, нанесенного пламенным напылением, и нанесенного пламенным напылением металлокерамического покрытия с большим содержанием керамического материала, в керамическом материале покрытия, нанесенного пламенным напылением, и вокруг него образуются трещины из-за дробеструйной обработки или очистки щеткой. Пыль и источники образования отложений легко проникают в эти трещины, поэтому в этом случае имеет место прилипание пыли и образование отложений.

Изобретатели обнаружили следующие два варианта решения этой проблемы.

Первый вариант заключается в том, что сначала осуществляют дробеструйную обработку или очистку щеткой поверхности покрытия, нанесенного пламенным напылением, затем на поверхности формируют оксидный слой, состоящий из одной или нескольких металлических составляющих, Cr, Si, Zr и Аl (металл наносят способом пламенного напыления), покрытия, нанесенного пламенным напылением. Это означает, что покрытие, нанесенное пламенным напылением, окисляют, обрабатывают хромовой кислотой или обрабатывают таким образом, чтобы образовалось оксидное покрытие, состоящее из одного или более следующих веществ: диоксид кремния, диоксид циркония и оксид алюминия. Благодаря этому, вновь образовавшаяся металлическая поверхность, незащищенная после дробеструйной обработки или очистки щеткой, содержит оксидное покрытие, так что не происходит прилипания пыли и образования отложений.

Второй вариант заключается в том, чтобы содержание керамического материала в металлокерамическом покрытии, нанесенном пламенным напылением, составляло не более 80% объема. Благодаря этому, дробеструйная обработка или очистка щеткой вызывают пластическую деформацию металлической составляющей покрытия, и, таким образом, эта составляющая принимает на себя деформацию покрытия и предотвращает формирование трещин в керамическом материале покрытия и вокруг него.

Ниже настоящее изобретение описано подробно.

В настоящем изобретении предложен конвейерный ролик, в частности ролик пода печи непрерывного отжига, отличающийся тем, что покрытие, нанесенное пламенным напылением, состоит из металлокерамического материала, содержание керамического материала в котором составляет не более 80% по объему, или состоит из жаропрочного сплава, при этом на покрытии, нанесенном пламенным напылением, содержится оксидный слой одного или более металлов, Cr, Si, Zr и Аl, нанесенных пламенным напылением, кроме того, при измерении шероховатости на основе стандарта JIS B0633 отношение R/R' между параметром R шероховатости поверхности указанного оксидного слоя, измеренным в случае, когда значение шага отсечки равно некоторому начальному значению, и параметром R' шероховатости, измеренным в случае, когда значение шага отсечки равно 1/10 указанного начального значения, равно 4 и более.

Содержание керамического материала в покрытии, нанесенном пламенным напылением, может составлять не более 80% по объему благодаря применению для пламенного напыления порошкового материала с регулируемой заранее пропорцией металла и керамического материала. Также содержание может составлять не более 80% по объему благодаря пламенному напылению с регулируемой скоростью подачи двух типов порошка: металла и керамического материала. Далее можно подтвердить содержание керамического материала в ходе исследования структуры поперечного сечения покрытия после пламенного напыления, например, с помощью сканирующего электронного микроскопа.

В данном случае, чем выше содержание керамического материала в покрытии, нанесенном пламенным напылением, тем выше прочность, а чем ниже, тем выше ударная вязкость. Таким образом, в настоящем изобретении содержание керамической составляющей в металлокерамическом покрытии, нанесенном пламенным напылением, равно не более 80% по объему для того, чтобы в результате дробеструйной обработки или очистки щеткой происходила пластическая деформация металлической составляющей и эта составляющая принимала на себя деформацию поверхности и предотвращалось образование трещин в керамической составляющей покрытия и вокруг нее. Далее, если жаропрочности жаропрочного сплава, образующего матрицу, достаточно для практического применения, то содержание керамической составляющей в покрытии, нанесенном пламенным напылением, может составлять 0% по объему и покрытие, нанесенное пламенным напылением, может состоять только из жаропрочного сплава.

В процессе пламенного напыления на поверхности покрытия, нанесенного пламенным напылением, образуется микрорельеф, поэтому, например, поверхность покрытия, нанесенного пламенным напылением, обрабатывают металлическими или керамическими дробинками диаметра от 10 до 5000 мкм в случае дробеструйной обработки или поверхность очищают керамическим щеточным диском или полимерным керамическим щеточным диском, содержащим абразив.

После дробеструйной обработки и очистки щеткой поверхность оксидируют с целью создания оксидного слоя металла, нанесенного пламенным напылением, или обрабатывают хромовой кислотой с целью получения слоя соединения хромовой кислоты, или обрабатывают с целью формирования оксидного покрытия и создания оксидного слоя из одного или нескольких веществ из группы, содержащей диоксид кремния, диоксид циркония и оксид алюминия.

Оксидирование покрытия, нанесенного пламенным напылением, или обработка хромовой кислотой, или обработка с целью формирования оксидного покрытия из одного или нескольких веществ из группы, содержащей диоксид кремния, диоксид циркония и оксид алюминия, позволяет покрыть оксидом незащищенные части вновь образовавшихся металлических поверхностей и позволяет заполнить чрезвычайно мелкие поры и трещины поверхности, значительно увеличивая гладкость поверхности, что может ослабить прилипание пыли и образование отложений.

Однако, если толщина покрытия в результате таких обработок становится больше, чем необходимо, то это способствует возникновению реакции с составляющими, например, Fe, Mn и их оксидами, что приводит к прилипанию пыли и образованию отложений, поэтому необходимо, чтобы толщина тонкой пленки составляла не больше 10 мкм. Кроме того, если толщина покрытия составляет не менее 0,01 мкм, то можно избежать прилипания пыли и образования отложений.

Оксидирование выполняется в среде в условиях высокой температуры, составляющей от 300°С до 600°С в течение интервала времени, составляющего приблизительно от 10 минут до 10 часов. С помощью такой обработки на металле, нанесенном пламенным напылением, получают оксидную пленку, толщиной от 0,01 до 10 мкм.

Обработку хромовой кислотой выполняют в ходе погружения, нанесения покрытия или распыления водного раствора, содержащего хромовую кислоту в процентном отношении от 5 до 90% по объему, затем выполняют термообработку при температуре от 350°С до 550°С. Повторяя этот процесс, можно менять толщину обрабатываемого покрытия, но при каждой последующей обработке покрытие становится толще, поэтому предпочтительно провести обработку три раза. С помощью такой обработки получается слой соединений хромовой кислоты толщиной от 0,01 до 10 мкм.

Обработку с целью формирования оксидного покрытия, состоящего из одного или нескольких веществ из диоксида кремния, диоксида циркония и оксида алюминия, осуществляют, например, погружением, нанесением покрытия или распылением водно-спиртового раствора, содержащего от 5 до 90% по объему одного или нескольких веществ из алкоголята кремния, алкоголята циркония и алкоголята алюминия, и последующей термообработкой при температуре от 100°С до 500°С. Повторяя этот процесс, можно менять толщину обрабатываемого покрытия, но в этом случае, аналогично предыдущему, при каждой последующей обработке толщина увеличивается, поэтому предпочтительно выполнять не более 10 обработок. При такой обработке образуется слой диоксида кремния, диоксида циркония, оксида алюминия или другого вещества, толщиной от 0,01 до 10 мкм.

Что касается параметра шероховатости, то шероховатость измеряется на основе стандарта JIS В0633 и используется отношение R/R' между параметром R шероховатости, измеренным в случае, когда значение шага отсечки равно некоторому начальному значению, и параметром R' шероховатости, измеренным в случае, когда значение шага отсечки равно 1/10 указанного начального значения. При измерении шероховатости поверхности начальное значение шага отсечки определяется на основе стандарта JIS B0633 в соответствии с числовым значением параметра шероховатости. Например, если параметр Ra находится в пределах от 2 до 10 мкм, то начальное значение шага отсечки должно быть установлено равным 2,5 мм.

В данном случае параметры R и R' шероховатости могут представлять собой любой из следующих параметров, описанных в стандарте JIS B0601: среднеарифметическое значение Ra шероховатости, среднеквадратичное значение Rq шероховатости, высота Rp максимального пика кривой шероховатости, глубина Rv наибольшей впадины кривой шероховатости и средняя величина Rz максимальных расстояний между пиками и впадинами. Среди перечисленного при проектирования роликов наиболее часто используют параметр Ra шероховатости. Например, для роликов пода печи непрерывного отжига предпочтительно использовать параметр Ra шероховатости.

В случае дробеструйной обработки поверхности или очистки поверхности щеткой микрорельеф на поверхности становится гладким, а макрорельеф остается. В результате чего, параметр R шероховатости не изменится, а значение параметра R' шероховатости уменьшится. Благодаря дробеструйной обработке или очистке щеткой, отношение R/R' становится равным не менее 4, таким образом, можно избежать скольжения и смещения стального листа и уменьшить прилипание пыли и образования отложений. Необходимо отметить, что верхний предел отношения R/R' точно не определен, но с точки зрения практики, когда значение параметра R' становится малым, обычно предпочтительно, чтобы верхний предел был равен не более 10.

Далее, для роликов пода печи непрерывного отжига, если параметр Ra шероховатости, измеряемый со значением шага отсечки, равным 2,5 мм, меньше 2 мкм, то стальной лист легко скользит и смещается, поэтому предпочтительно, чтобы параметр был равен не менее 2 мкм. Если макрорельеф крупный, то рельеф поверхностей роликов переносится на стальной лист и качество поверхности стального листа иногда снижается, поэтому предпочтительно, чтобы верхний предел был равен не более 30 мкм.

Параметр шероховатости можно измерять непосредственно на поверхностях конвейерных роликов или роликов пода печи непрерывного отжига после пламенного напыления или с помощью взятия образцов небольших частей, также шероховатость можно измерять с помощью взятия образцов небольших частей, вырезанных из этих материалов, или небольших частей стального листа или литой стали из тех же материалов, нанесенных пламенным напылением при аналогичных условиях. Далее, в случае предварительной дробеструйной обработки поверхности конвейерных роликов или роликов пода печи непрерывного отжига, проводимой с целью повышения адгезии покрытия, нанесенного пламенным напылением, и улучшения шероховатости, предпочтительно аналогично предварительно обрабатывать поверхность образца, используемого для измерения шероховатости.

После каждого сеанса оксидирования, обработки хромовой кислотой, обработки с целью формирования оксидного покрытия макро- и микрошероховатость поверхности изменяются не сильно.

Кроме того, толщина покрытия, нанесенного пламенным напылением, включая слой грунта, обычно составляет от 20 до 300 мкм.

У роликов пода печи непрерывного отжига область в центральной части, ограниченная в осевом направлении расстоянием от 500 до 1000 мм, обычно плоская, а с двух концов расположены скошенные части, наклоненные так, что отношение уменьшения в радиальном направлении к длине скошенной части составляет от 0,1/1000 до 10/1000, что сделано для создания выпуклых роликов. В этом случае предпочтительно, чтобы параметр Ra шероховатости скошенных частей при значении шага отсечки, равном 0,8 мм, составлял от 0,1 до 2 мкм. Если параметр Ra шероховатости скошенных частей меньше 0,1 мкм, то скольжение стального листа возрастает, а если он больше 2 мкм, то из-за возникновения дроссельного эффекта в центральной части стального листа легко возникает прогиб.

Далее представлено описание соответствующего настоящему изобретению способа изготовления конвейерных роликов и роликов пода печи непрерывного отжига.

Первое, в качестве матричного материала для роликов используется жаропрочная литая сталь на основе нержавеющей стали. Оптимальным является использование стали марки SCH22.

В соответствии с настоящим изобретением поверхности конвейерных роликов и роликов пода печи непрерывного отжига, содержащие покрытия, нанесенные пламенным напылением, или слои грунта, обрабатывают дробью с целью улучшения качества адгезии и придания шероховатости, далее осуществляют высокоскоростное пламенное напыление, высокоскоростное термическое напыление с применением кислородного топлива (HVOF), напыление с применением детонационной пушки, газопламенное напыление и т.д. в стандартных условиях для пламенного напыления.

Благодаря этому можно получить покрытие, нанесенное пламенным напылением, для которого измеренный на основе стандарта JIS B0633 параметр Ra шероховатости макрорельефа поверхности составляет от 2 до 30 мкм при значении шага отсечки, равном 2,5 мм.

При использовании высокоскоростного термического напыления с применением кислородного топлива предпочтительно, чтобы газообразное топливо представляло собой керосин, С3H8, C2H2 или С3Н6, давление газообразного топлива составляло от 0,1 до 1 МПа, поток газообразного топлива составлял от 10 до 500 л/мин, давление газообразного кислорода равнялось от 0,1 до 1 мПа и поток газообразного кислорода составлял от 100 до 1000 л/мин.

Далее, в случае газопламенного напыления предпочтительно, чтобы рабочий газ был или Аr-Н2 или Не, поток рабочего газа составлял от 100 до 300 л/мин, а мощность равнялась от 10 до 200 кВт.

Предпочтительно, чтобы размер частиц порошкового материала для этих покрытий, нанесенных пламенным напылением, составлял от 10 до 50 мкм.

Покрытие, нанесенное пламенным напылением, сдерживает образование отложений на конвейерных роликах и роликах пода печи непрерывного отжига, если выбирать керамический материал, состоящий из СrВ2, ZrB2, Сr3С2, ZrO2, Аl2О3, Сr2О3, Y2О3, или выбирать их оксиды и выбирать металлокерамический материал, состоящий из CoNiCrAlY, CoCrAlY, NiCoCrAlY, или другой жаропрочный сплав. Далее, предпочтительно, чтобы жаропрочный сплав, используемый как покрытие, нанесенное пламенным напылением, или жаропрочный сплав, используемый для слоя грунта покрытия, нанесенного пламенным напылением, были любыми из указанных выше CoNiCrAlY, CoCrAlY, NiCoCrAlY и др.

Примеры

Ниже представлены примеры, еще более подробно поясняющие настоящее изобретение.

Поверхность матричного материала 1 роликов, содержащего SCH-22, показана на фиг.1 и материал обработан дробью из оксида алюминия, как показано на фиг.2. Шероховатость поверхности 2 матричного материала ролика в этот момент такова, что параметр Ra шероховатости поверхности при значении шага отсечки, равном 2,5 мм, составляет от 2 до 10 мкм. В некоторых случаях, как показано на фиг.3, поверхность матричного материала роликов снабжена слоем 3 грунта, который выполнен из указанного выше жаропрочного сплава.

На матричном материале и на слое грунта, как показано на фиг.4, формируют покрытие 4, нанесенное пламенным напылением и состоящее из жаропрочного сплава или металлокерамического материала, указанное покрытие формируют с помощью высокоскоростного термического напыления с применением кислородного топлива, напыления, выполненного с помощью детонационной пушки, или газопламенного напыления до толщины, равной от 50 до 300 мкм, что делается для подготовки различных образцов покрытия с пламенным напылением.

Необходимо отметить, что условия пламенного напыления были обычными. Что касается матричного материала 1 ролика, были использованы плоские ролики диаметра 1 м, но диаметр некоторых из них на концах был меньше по сравнению с диаметром в центре приблизительно на 2 мм, чтобы получить ролик, имеющий форму выпуклой бочки, с плоской центральной частью длиной 700 мм в осевом направлении и наклоненными скошенными частями с двух концов.

Затем, поверхности образцов были подвергнуты дробеструйной обработке металлическими или керамическими шариками диаметром от 10 до 5000 мкм или обработаны керамической щеткой или керамической щеткой из полимера с абразивом (обработка поверхности). Были измерены параметры Ra и Rz покрытий, выполненных пламенным напылением, при значении шага отсечки, равном 2,5 мм и 0,25 мм. В этот момент времени изобретатели измерили шероховатость поверхности и убедились, что отношение R/R' было не менее 4.

Таким образом, в тот момент поверхность ролика была гладкой с точки зрения микрорельефа и имела рельеф с точки зрения макрорельефа, но, как показано на фиг.5, присутствовали микротрещины 8 и вновь образовавшиеся поверхности 7 были не совсем защищены. Если использовать ролик в таком состоянии, то источники 10 отложений могут прилипать к микротрещинам 8 и вновь образовавшимся поверхностям 7.

Оксидирование выполняется в среде при 400°С. С помощью такой обработки получают слой 12 оксида металла, нанесенного пламенным напылением, толщиной приблизительно 0,1 мкм.

В случае обработки хромовой кислотой распыляют водный раствор с 60% хромовой кислоты, затем осуществляют термический нагрев при 550°С в течение 5 часов. Данную процедуру выполняют 2 раза. При такой обработке получают слой соединения хромовой кислоты толщиной приблизительно 0,1 мкм. В случае обработки, направленной на создание оксидного покрытия из диоксида кремния, диоксида циркония и оксида алюминия, распыляют водно-спиртовой раствор с 10% алкоголята металла, содержащий диоксид кремния, диоксид циркония и оксид алюминия, затем ролик два раза подвергают термической обработке при 200°С. С помощью этой обработки получают оксидный слой толщиной приблизительно 1 мкм.

Благодаря каждому из этих способов обработки (оксидирование, обработка хромовой кислотой и обработка с целью получения оксидного слоя (обработка после первичной обработки), стало возможным устранение микротрещин 8 и защита вновь образовавшихся металлических поверхностей на поверхности ролика, что показано на фиг.6. Благодаря этому, например, даже после удара источника 10 отложений о поверхность 9 ролика, источник 10 отложений не прилипает к поверхности 9.

С целью окончательной оценки были снова измерены параметры Ra и Rz покрытия, нанесенного пламенным напылением при указанных выше условиях, при этом значения шага отсечки были равны соответственно 2,5 мм и 0,25 мм.

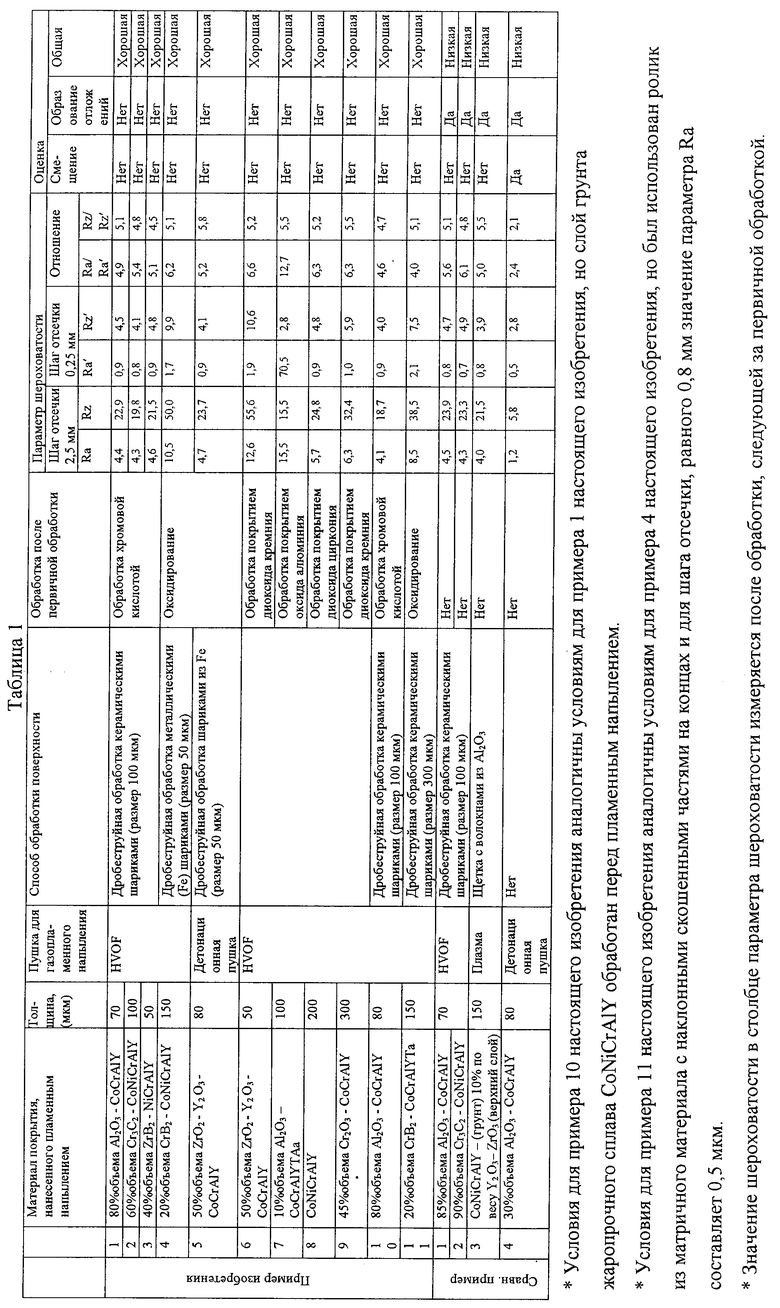

Результаты после нанесения покрытий в соответствии с настоящим изобретением на ролики пода зоны выдержки существующих печей непрерывного отжига (ролики: ⌀1 м, среда: температура 850°С, азот-водород 3%, точка росы -30°С, стальной лист: предел прочности на разрыв 10 мПа, средняя толщина стального листа 1 мм, скорость 300 м/мин, тип стали: большой предел прочности на разрыв) и использования роликов в течение одного года, представлены в Таблице 1.

Примерами с 1 по 9 настоящего изобретения являются конвейерные ролики, изготовленные указанными выше наборами способов изготовления, при этом изменялся состав покрытия, нанесенного пламенным напылением. Все они устойчивы к скольжению во время перемещения стального листа и поэтому не страдают от смещения. В результате достигаются хорошие технологические характеристики. Более того, даже после года использования не образовались отложения. Хорошие технологические характеристики можно поддерживать в течение целого года, с начала и до конца.

Пример 10 настоящего изобретения - это пример 1, в котором под слоем покрытия, нанесенного пламенным напылением, сформирован слой грунта. Таким же способом, как и в примере 1 изобретения, технологические характеристики и сопротивление образованию отложений сохраняются даже после года работы. Этот слой грунта имеет более высокую пластичность и ударную вязкость по сравнению с покрытием, нанесенным пламенным напылением, и более высокую усталостную прочность и более долгий срок службы по сравнению с покрытием, нанесенным пламенным напылением, без слоя грунта.

Пример 11 изобретения аналогичен примеру 4 изобретения, но в нем применяется ролик, форма которого является выпуклой бочкой. Форма ролика отличается, но подобно примеру 4 настоящего изобретения, даже через год работы технологические характеристики и сопротивление образованию отложений сохраняются.

С другой стороны в сравнительных примерах 1-3, отсутствие обработки после первичной обработки, например оксидирования, по сравнению с настоящим изобретением, приводит к тому, что технологические характеристики сохраняются в течение одного года, но после года использования видно образование отложений. Они начинаются с микротрещин и оголения вновь образовавшихся поверхностей.

Далее в сравнительном примере 4 отсутствие дробеструйной обработки или другой обработки поверхности или обработки после первичной обработки приводит к сильному образованию отложений, возникновению смещения и даже получению плохих технологических характеристик.

Таким образом, как показано в таблице 1, было обнаружено, что ролики, имеющие покрытие, нанесенное пламенным напылением в соответствии с настоящим изобретением, имеют высокие технологические характеристики и очень хорошую устойчивость к образованию отложений. Были подтверждены успешные результаты применения настоящего изобретения.

В соответствии с настоящим изобретением можно предложить конвейерные ролики и ролики пода печи непрерывного отжига, в которых одновременно решены проблемы скольжения и смещения, и прилипания пыли и образования отложений, которые возникают в процессе обработки стального листа. По этой причине благодаря роликам можно предотвратить образование трещин в стальном листе с тем, чтобы улучшить качество стального листа и обеспечить стабильную высокоскоростную обработку стального листа и улучшить производительность. Настоящее изобретение может широко применяться в промышленности.

Изобретение относится к конвейерным роликам и роликам пода печи непрерывного отжига, предназначенным для обработки стального листа. Для увеличения коэффициента трения путем повышения шероховатости поверхности ролика последний содержит матричный материал ролика и покрытие на его поверхности, нанесенное пламенным напылением, состоящее из металлокерамического материала с содержанием керамического материала не более 80% по объему или из жаропрочного сплава, при этом на покрытии, нанесенном пламенным напылением, имеется оксидный слой одного или более металлов из Cr, Si, Zr и Аl с шероховатостью R, которая при измерении на основе стандарта JIS B0633 с использованием отношения R/R' между параметром R шероховатости поверхности указанного оксидного слоя, измеренным в случае, когда значение шага отсечки равно некоторому начальному значению, и параметром R' шероховатости, измеренным в случае, когда значение шага отсечки равно 1/10 указанного начального значения, равного 4 и более. 2 н. и 5 з.п. ф-лы, 6 ил., 1 табл.

1. Ролик конвейерный при обработке стального листа, содержащий матричный материал ролика и покрытие на его поверхности, нанесенное пламенным напылением, отличающийся тем, что покрытие, нанесенное пламенным напылением, состоит из металлокерамического материала с содержанием керамического материала не более 80% по объему или из жаропрочного сплава, при этом на покрытии, нанесенном пламенным напылением, имеется оксидный слой одного или более металлов из Cr, Si, Zr и Аl с шероховатостью R, которая при измерении на основе стандарта JIS B0633 с использованием отношения R/R' между параметром R шероховатости поверхности указанного оксидного слоя, измеренным в случае, когда значение шага отсечки равно некоторому начальному значению, и параметром R' шероховатости, измеренным в случае, когда значение шага отсечки равно 1/10 указанного начального значения, равного 4 и более.

2. Ролик по п.1, отличающийся тем, что указанный параметр шероховатости представляет собой любой параметр из среднеарифметического значения Ra шероховатости, среднеквадратичного значения Rq шероховатости, высоты Rp максимального пика кривой шероховатости, глубины Rv наибольшей впадины кривой шероховатости и средней величины Rz максимальных расстояний между пиками и впадинами.

3. Ролик по п.1 или 2, отличающийся тем, что дополнительно содержит слой грунта из жаропрочного сплава, расположенный между поверхностью матричного материала ролика и покрытием, нанесенным пламенным напылением.

4. Ролик по п.1 или 2, отличающийся тем, что толщина оксидного слоя составляет от 0,01 до 10 мкм.

5. Ролик по п.3, отличающийся тем, что толщина оксидного слоя составляет от 0,01 до 10 мкм.

6. Ролик конвейерный при обработке стального листа в печи непрерывного отжига, отличающийся тем, что он выполнен по пп.1-5, при этом параметр Ra шероховатости на периферии прямой части ролика, измеряемый при значении шага насечки, равном 2,5 мм, составляет не менее 2 мкм.

7. Ролик по п.6, отличающийся тем, что он содержит прямую часть в центральной части в осевом направлении к периферии и скошенные детали с двух концов указанной центральной прямой части ролика, при этом параметр Ra шероховатости указанных скошенных частей, измеренный при значении шага насечки, равном 0,8 мм, составляет от 0,1 до 2 мкм.

| JP 2005105338 A, 21.04.2005 | |||

| JP 7268489 A, 17.10.1995 | |||

| Ролик для транспортировки горячего листового проката | 1985 |

|

SU1289573A1 |

| Печной ролик | 1979 |

|

SU807024A1 |

| Ролик для термической печи | 1990 |

|

SU1735698A1 |

Авторы

Даты

2010-08-20—Публикация

2006-07-12—Подача