Изобретение относится к устройствам для непрерывного разделения смесей газов с различными молекулярными массами, в том числе газообразных изотопных смесей, в поле центробежных сил, а именно к агрегатам газовых центрифуг, из которых формируются многоступенчатые каскады на разделительных предприятиях.

Известны агрегаты газовых центрифуг, содержащие раму в виде общего поддона с установленными на нем несколькими десятками центрифуг, взаимосвязанных газопроводами в один компоновочный блок, позволяющий упростить и удешевить монтаж разделительного предприятия при одноярусном размещении агрегатов (Патент Японии N61-15720, кл. В01D 59/20, 1986; Патент Великобритании N1443813, кл. В04В 5/08). Однако такие агрегаты имеют сложную и громоздкую конструкцию и одноярусное размещение.

Наиболее близким к изобретению является агрегат газовых центрифуг для многоярусной компоновки каскадов (Патент RU №2060800, 6 B01D 59/20, 1992.08.20), содержащий установленные двумя рядами центрифуги, корпусы которых посредством планок, стяжек и амортизаторов укреплены на общей раме, амортизаторы выполнены в виде охватывающих корпус каждой центрифуги лент, один конец которых закреплен на раме, а другой на корпусе центрифуги. Для получения дополнительного амортизирующего эффекта между лентой и корпусом может быть установлена упругая прокладка, например, из резины.

В данном агрегате корпусы центрифуг выполняют роль элементов жесткости конструкции вместе с рамой. При многоярусной компоновке таких агрегатов на разделительном заводе обеспечивается его надежная работа, а также снижается стоимость изготовления при массовом производстве агрегатов. Применение ленточных амортизаторов в конструкции агрегата существенно повышает эффективность амортизации разворота корпуса центрифуги в случае разрушения ее ротора и позволяет сохранить плотную компоновку корпусов для газовых центрифуг с большой энергией вращающегося ротора.

Недостаток известного устройства состоит в том, что за время эксплуатации газовых центрифуг (15-30 лет) свойства резиновой прокладки значительно изменяются, резина подвергается старению, вследствие которого эксплуатационные свойства ее со временем ухудшаются. Это приводит к изменению работоспособности известных устройств для амортизации и снижает надежность агрегата газовых центрифуг в эксплуатации. Применение известного устройства без резиновых прокладок ограничено свойствами материалов применяемых лент, поскольку не обеспечивает необходимых параметров разворота и торможения корпусов центрифуг при разрушении ротора.

Задача изобретения состоит в повышении надежности агрегата при использовании газовых центрифуг с большой энергией вращающегося ротора за счет повышения эффективности амортизации разворота корпуса центрифуги в случае разрушения ее ротора и сохранении ее независимо от времени эксплуатации газовых центрифуг.

Поставленная задача решается тем, что в агрегате газовых центрифуг, содержащем установленные двумя рядами центрифуги, корпусы которых укреплены на общей раме посредством планок, стяжек и амортизаторов, выполненных в виде охватывающих корпус каждой центрифуги лент, один конец которых закреплен на раме, а другой на корпусе, на ленте выполнены поперечные гофры.

Кроме того, в агрегате гофры выполнены с переменным вдоль ленты шагом.

Дополнительно, в агрегате величина шага увеличивается от конца ленты, закрепленного на корпусе, к концу ленты, закрепленному на раме.

Кроме того, на конце ленты закреплен стержень, установленный в зацеп, закрепленный на раме.

Сущность изобретения поясняется чертежами.

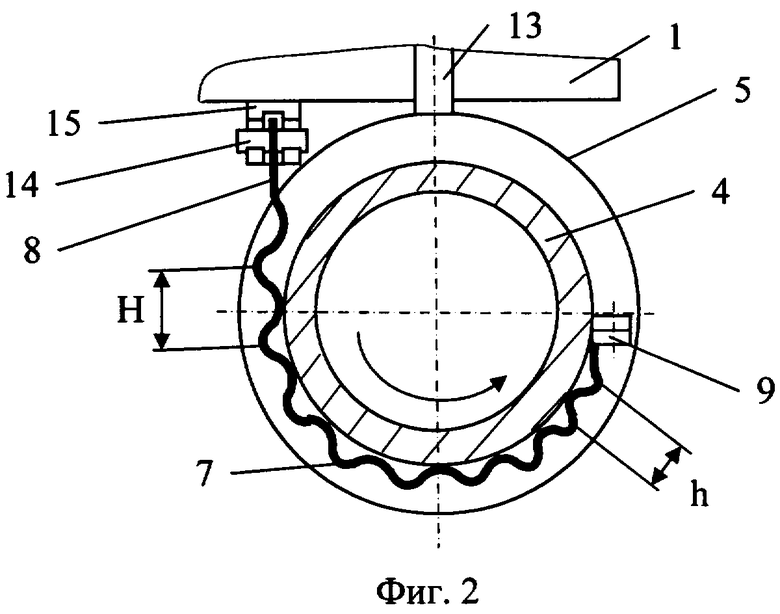

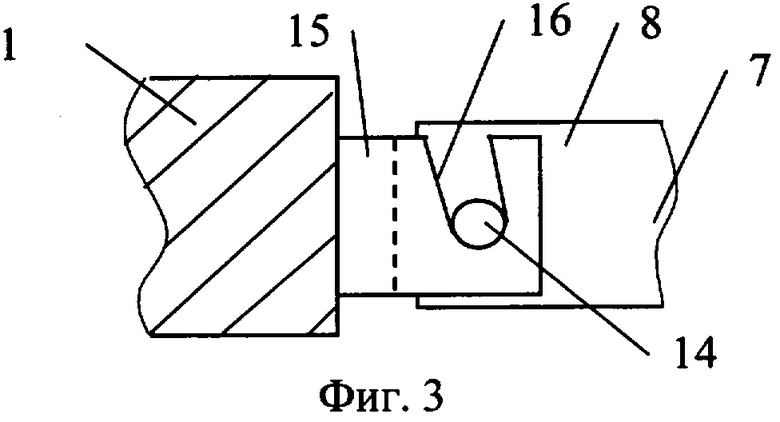

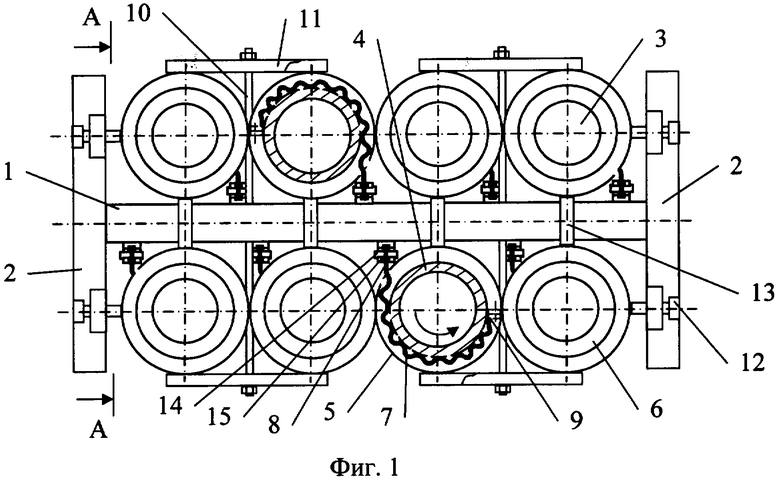

На фиг.1 схематично изображен вид сверху агрегата с горизонтальным разрезом по корпусам двух газовых центрифуг без газовых коммуникаций; на фиг.2 - вид амортизатора при горизонтальном разрезе по корпусу центрифуги; на фиг.3 - вид варианта крепления конца ленты при разрезе рамы по А-А.

Агрегат содержит раму, состоящую из продольных 1, поперечных 2 и вертикальных (не показаны) балок. На раме установлены в два ряда газовые центрифуги 3 с вертикальной осью вращения ротора, трубчатый корпус 4 каждой из которых снабжен фланцами 5 и торцовыми крышками 6. Корпус 4 закреплен на раме с помощью амортизатора, выполненного в виде, по меньшей мере, одной охватывающей корпус ленты 7, один конец 8 которой закреплен на продольной балке 1, а другой конец 9 на корпусе 4, и посредством стяжек 10 и планок 11. В продольном направлении центрифуги прижаты одна к другой по фланцам 5 в верхней части и в нижней части корпуса 4 винтами 12. Фланцы 5 установлены на упорах 13 балки 1. На ленте 7 выполнены поперечные гофры, причем величина шага между гофрами выполнена переменной, так что у конца 8 ленты 7 шаг составляет величину Н, а на конце 9 ленты 7 шаг составляет величину h, при этом выполняется условие H>h. На конце 8 ленты 7 закреплен стержень 14, который установлен в зацепе 15 с косой прорезью 16.

Агрегат работает следующим образом.

После сборки агрегата и нивелировки центрифуг относительно рамы осуществляют затяжку винтов 12 и гаек стяжек 10, что создает жесткость конструкции агрегата и обеспечивает необходимые величины сил трения между элементами агрегата. При работе агрегата в случае аварии в центрифуге, связанной с разрушением ее ротора, осколки ротора взаимодействуют с корпусом 4 и передают ему свою энергию. Действие осколков ротора вызывает разворот корпуса 4 относительно вертикальной оси в направлении, показанном на рисунках стрелками. В результате разворота корпуса 4 лента наматывается на корпус, вследствие чего возрастает натяжение связанной с корпусом ленты 7, которая, распрямляя гофры и деформируясь, плавно увеличивает момент сопротивления развороту корпуса 4. По мере увеличения угла поворота корпуса 4 величина силы трения между фланцами 5 и упорами 13 возрастает из-за увеличения силы прижатия корпуса 4 к раме агрегата. Выполнение гофров на ленте с переменной величиной шага, увеличивающейся от конца 9 ленты 7, закрепленного на корпусе 3, к концу 8 ленты 7, закрепленному на раме 1, позволяет нелинейно увеличивать момент сопротивления развороту корпуса 4 по мере его увеличения за счет распрямления первоначально горф с малым шагом h, а затем распрямления гофр с большим шагом Н. Кроме того, проскальзывание вершин гофр по поверхности корпуса создает дополнительный момент сопротивления при развороте корпуса и дополнительно повышает амортизирующий эффект. В результате возрастающая суммарная сила сопротивления тормозит и ограничивает разворот корпуса 4, смягчая жесткое ударное воздействие осколков разрушившегося ротора и предотвращая тем самым повреждение и разрушение других центрифуг и элементов агрегата.

Большие усилия на ленте при разрушении ротора центрифуги, как правило, деформируют резьбовые крепления концов ленты, что затрудняет демонтаж и замену разрушившейся машины. Крепление конца 8 ленты 7 к раме закрепленным в ней стержнем 14, который установлен в зацепе 15 с косой прорезью 16, значительно упрощает демонтаж газовой центрифуги и упрощает и ускоряет сборку агрегата при изготовлении.

В предлагаемом агрегате амортизаторы имеют простую конструкцию и меньшие габариты, чем в прототипе. Высокий амортизирующий эффект достигается за счет изгибной деформации при распрямлении гофр и продольной упруго-пластической деформации лент, обеспечивающей относительно плавное повышение момента сопротивления развороту корпуса центрифуги, при этом по мере увеличения угла поворота корпуса увеличивается сила прижатия его к раме, то есть возрастают и силы трения между корпусом и рамой в местах их контакта. Выбором материала для лент с хорошими прочностными и упругопластичными свойствами (например, сталь 10, сталь 20), размеров поперечного сечения ленты и величины первоначальной силы прижатия корпуса центрифуги к раме можно обеспечить требуемые характеристики системы амортизации агрегата при использовании в нем как известных центрифуг, так и их перспективных конструкций с более высокой энергией вращающегося ротора. Конструкция амортизаторов и узлов крепления центрифуг к раме позволяет использовать в предлагаемом агрегате центрифуги с более высокими значениями энергии вращающегося ротора без снижения надежности работы агрегата в течение всего срока их эксплуатации 15-30 лет, поскольку в системе амортизации агрегата отсутствуют узлы, подвергающиеся старению.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 1992 |

|

RU2060800C1 |

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 2006 |

|

RU2327527C2 |

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 2008 |

|

RU2372973C2 |

| НАКОПИТЕЛЬ ЭНЕРГИИ | 2012 |

|

RU2504889C2 |

| НАКОПИТЕЛЬ ЭНЕРГИИ | 2010 |

|

RU2456734C2 |

| Способ защиты корпуса лопаточных машин и устройство, реализующее способ | 2017 |

|

RU2652857C1 |

| БОЛЬШЕГРУЗНОЕ МНОГОЗВЕННОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2016 |

|

RU2630039C1 |

| УСТРОЙСТВО ДЛЯ СПУСКА С ВЫСОТЫ (ВАРИАНТЫ) | 2005 |

|

RU2301179C1 |

| Страховочный строп с амортизирующим элементом и огнезащитной гофрой | 2023 |

|

RU2831077C1 |

| ЗАЩИТНОЕ УСТРОЙСТВО ТРАНСПОРТНЫХ СРЕДСТВ | 1991 |

|

RU2028954C1 |

Изобретение может быть использовано при разделении газообразных изотопных смесей. Агрегат газовых центрифуг содержит установленные в два ряда центрифуги 3, корпусы 4 которых посредством планок 11, стяжек 10 и амортизаторов укреплены на общей раме, состоящей из продольных 1, поперечных 2 и вертикальных балок. Амортизаторы выполнены в виде лент 7, охватывающих корпус каждой центрифуги 3. Один конец 8 каждой ленты 7 закреплен на раме с помощью стержня 14, установленного в зацепе 15 с косой прорезью, а другой конец 9 на корпусе 4. На каждой ленте 7 выполнены поперечные гофры с переменным вдоль ленты 7 шагом, увеличивающимся от конца 9, закрепленного на корпусе 4, к концу 8, закрепленному на раме. Изобретение позволяет повысить амортизирующий эффект и надежность конструкции при длительной эксплуатации, упростить монтаж и замену центрифуг. 3 з.п. ф-лы, 3 ил.

1. Агрегат газовых центрифуг, содержащий установленные двумя рядами центрифуги, корпусы которых укреплены на общей раме посредством планок, стяжек и амортизаторов, выполненных в виде охватывающих корпус каждой центрифуги лент, один конец которых закреплен на раме, а другой - на корпусе центрифуги, отличающийся тем, что на ленте выполнены поперечные гофры.

2. Агрегат по п.1, отличающийся тем, что гофры выполнены с переменным вдоль ленты шагом.

3. Агрегат по п.2, отличающийся тем, что величина шага увеличивается от конца ленты, закрепленного на корпусе, к концу ленты, закрепленному на раме.

4. Агрегат по п.1, отличающийся тем, что на конце ленты закреплен стержень, установленный в зацеп, закрепленный на раме.

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 1992 |

|

RU2060800C1 |

| МЕТАЛЛИЧЕСКИЙ АМОРТИЗАТОР | 0 |

|

SU274547A1 |

| Металлический термостойкий упругофрикционный демпфер | 1977 |

|

SU693069A2 |

| Фланцевое соединение двух секций воздушного канала,выполненных из жести и имеющих прямоугольное поперечное сечение | 1986 |

|

SU1443813A3 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2009-09-27—Публикация

2007-05-15—Подача