Изобретение относится к оборудованию для непрерывного разделения газовых смесей в поле центробежных сил, в частности к агрегатам центрифуг, используемых для компоновки из них разделительных каскадов, и касается особенностей конструкции и размещения запорных устройств в отдельном агрегате.

Известен агрегат с центрифугами, достаточно плотно смонтированными в два параллельных ряда, магистральными агрегатными трубопроводами, размещенными сверху между рядами, и трубками, соединяющими магистральные трубопроводы с входящими в полый ротор центрифуги внутренними каналами подачи и отбора (Патент RU 2077392, В01D 59/20, опубл. 20.04.1997 г.).

Однако он не имеет устройств ручного или автоматического отключения внутренних каналов центрифуги от магистральных трубопроводов при разрушении ее ротора, в результате чего продукты разрушения могут попадать через магистральные трубопроводы в другие центрифуги и вызывать аварии. Кроме того, этот агрегат не приспособлен для многоярусной компоновки каскадов.

Известна газовая центрифуга, закрепленная на общем поддоне с другими центрифугами, соединенными трубопроводами, на которых смонтированы запорные клапаны, автоматически перекрывающие при разрушении ротора в центрифуге отходящий от нее трубопровод с помощью механической (рычажной) системы управления клапанами (Патент RU 2217240, В01D 59/20, опубл. 27.11.2003 г.).

Аварийный запорный клапан для перекрытия трубопровода такой центрифуги содержит расположенный в корпусе клапана подпружиненный шток с запорным элементом, седло и связанный со штоком двуплечий рычаг. Одно плечо рычага опирается на корпус клапана, а другое размещено на вертикальной штанге. Штанга установлена в направляющих с возможностью перемещения вдоль оси и нижним концом размещена на длинном плече еще одного двуплечего рычага. Короткое плечо этого второго рычага соединено с неподвижным основанием установки, а длинное - с корпусом центрифуги. Корпус центрифуги закреплен на поддоне установки с возможностью поворота вокруг своей вертикальной оси при разрушении в нем ротора.

В такой установке попадание осколочных, пылевых или газовых продуктов разрушения ротора центрифуги в другие центрифуги исключается достаточно эффективно. Однако в ней не обеспечиваются использование центрифуг с большой энергией вращающегося ротора и применение установки как монтажного модуля для многоярусного размещения. Недостатком установки является также усложненность системы аварийного управления запорным клапаном, содержащей два рычага. Кроме того, в ней не содержатся признаки устройств, обеспечивающих ручное управление клапанами, и признаки, относящиеся к размещению их (клапанов и устройств управления) в агрегате.

Наиболее близким к предлагаемому изобретению является агрегат для многоярусной компоновки каскадов, содержащий установленные двумя рядами на общей раме с помощью планок, стяжек и амортизаторов разворота газовые центрифуги, соединенные трубками питания и отбора фракций с агрегатными коллекторами - магистральными агрегатными трубопроводами (Патент RU 2060800, В01D 59/20, опубл. 27.05.1996 г.).

В данном агрегате особенности крепления корпусов центрифуг к общей раме таковы, что действие осколков разрушившегося ротора обязательно вызывает мгновенный поворот ее корпуса на некоторый угол вокруг вертикальной оси. Силы трения и амортизаторы разворота поглощают и рассеивают энергию разрушения без негативных последствий для работающих центрифуг даже при большой энергии вращающихся роторов.

Однако в указанном материале не содержатся ни признаки устройств ручного перекрытия газовых трасс в агрегате запорными клапанами, ни признаки устройств аварийного управления ими.

Задача предлагаемого изобретения - повышение надежности агрегата газовых центрифуг с большой энергией вращающегося ротора при разрушении в агрегате ротора любой из центрифуг и упрощение как ручного управления запорными клапанами, так и аварийного.

Поставленная задача решается за счет того, что в агрегате, включающем вертикальную плоскую раму; газовые центрифуги, имеющие внутренние каналы ввода и вывода газа, содержащие корпус с верхней крышкой и прикрепленные к раме с двух сторон, одна против другой, посредством планок, стяжек и амортизаторов поворота вокруг вертикальной оси; агрегатные коллекторы подачи и отбора, в каждом из которых продольно расположен магистральный канал, имеющий по числу центрифуг ответвления в стенке коллектора в виде поперечных выходных (входных) каналов и через них соединенный газовыми трубками с внутренними каналами центрифуги; запорные клапаны, над магистральным каналом в стенке агрегатного коллектора дополнительно выполнены проточные камеры угловых клапанов с седлом, размещенным по оси поперечного выходного (входного) канала, при этом каждый выходной (входной) канал в коллекторе выполнен в виде осевого входного (выходного) канала клапана, и боковым каналом, ориентированным выходом в сторону одного или другого ряда центрифуг; в каждой проточной камере размещен вертикальный шток с затвором и упругой мембраной, над которой установлены крышка и запирающая пружина углового запорного клапана, который снабжен ручным приводом, выполненным в виде соединенного со штоком двуплечего рычага и фиксатора положения ручного привода; двуплечий рычаг установлен на штоке с возможностью углового люфта вокруг оси клапана, приводной конец рычага связан с верхней крышкой центрифуги, опорный конец рычага через крышку клапана связан с рамой агрегата, а рама снабжена размещенными между рядами центрифуг стойками, в которых агрегатные коллекторы установлены по высоте с возможностью доступа между ними в зону ручного управления приводом клапанов со стороны противоположного ряда центрифуг.

Кроме того, в указанном агрегате фиксаторы положения ручного привода могут быть установлены с помощью кронштейнов, которые закреплены на агрегатных коллекторах и выступают в сторону ряда с отключаемой клапанами центрифугой.

Кроме того, фиксаторы положения ручного привода могут быть установлены с возможностью вертикального перемещения под действием запирающих клапаны пружин и размещены в зоне, ограниченной боковыми поверхностями агрегатных коллекторов и фланцев корпусов отключаемых центрифуг, при этом нижние торцы указанных фиксаторов контактируют со стопорами, которыми снабжены крышки каждой центрифуги, а расстояние от оси центрифуги до контактной площадки фиксатора со стопором может составлять 1,05…1,7 радиуса крышки центрифуги.

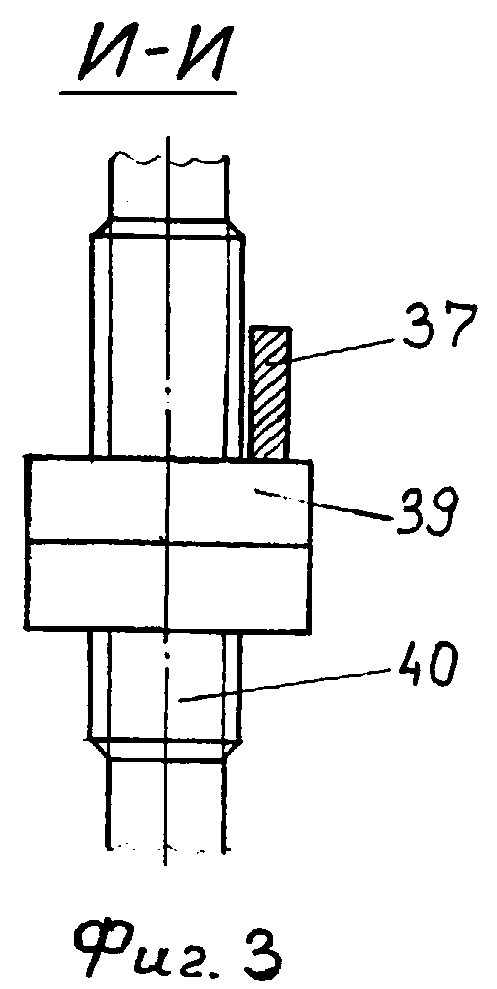

Кроме того, приводные плечи рычагов открытых клапанов одной центрифуги могут быть смещены в направлении от плоскости установки центрифуг, противоположно стоящих в агрегате, и каждый из рычагов может быть оперт на отдельную опору, которыми снабжен общий для них фиксатор положения ручных приводов, причем указанный фиксатор может быть выполнен в виде круглого стержня, а каждая опора выполнена в виде втулки, закрепленной на фиксаторе с возможностью настройки высоты ее установки.

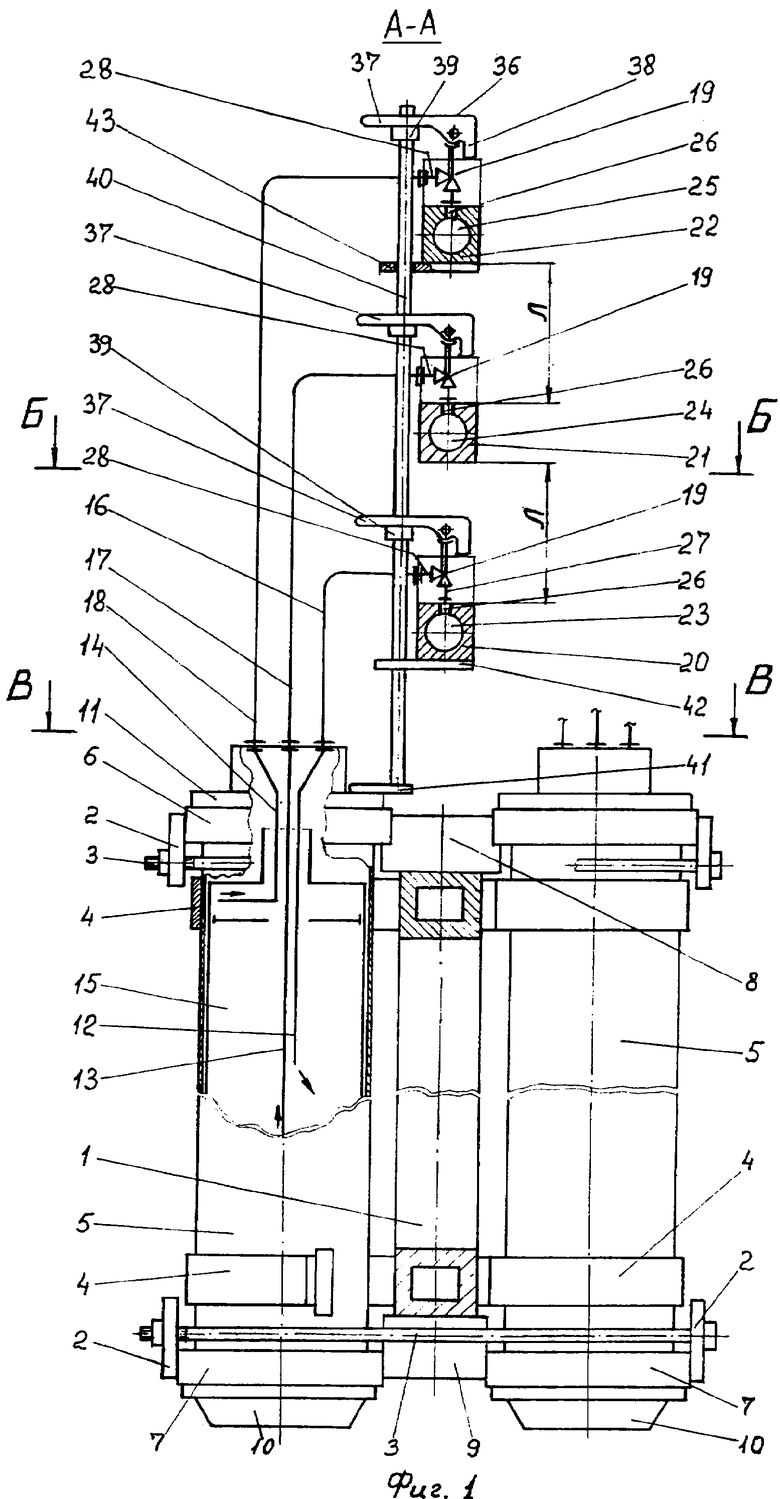

Изобретение поясняется чертежами, где на фиг.1 представлен агрегат в поперечном рядам центрифуг сечении. Для упрощения внутренние каналы центрифуги, ее индивидуальные коммуникационные трассы (трубки), соединяющие каналы центрифуги через запорные клапаны с магистральными каналами в агрегатных коллекторах, привод запорных клапанов и размещение клапанов на агрегатных коллекторах показаны схематично и только для одной центрифуги.

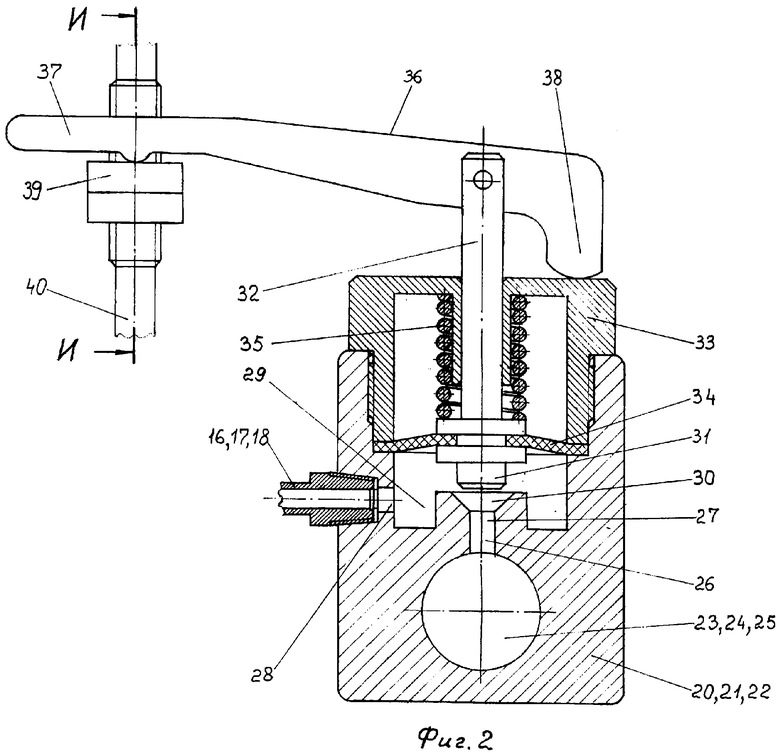

На фиг.2 показан в поперечном сечении агрегатного коллектора запорный клапан и проточная камера, выполненная в коллекторе, а также ручной рычажный привод клапана с частью фиксатора положения привода.

На фиг.3 показан вариант выполнения на фиксаторе положения ручного привода опоры для приводного конца рычага в открытом клапане.

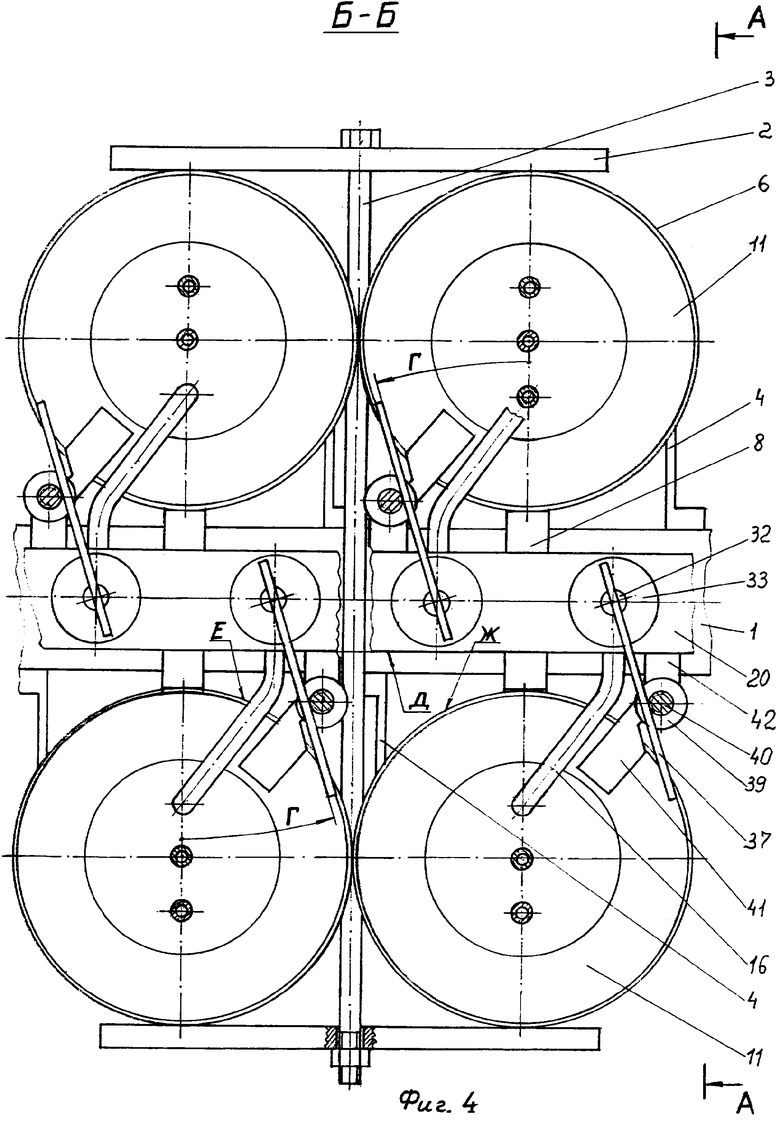

На фиг.4 показано размещение (в зоне нижнего агрегатного коллектора) фиксаторов положения ручного привода и приводных рычагов клапанов двух пар противоположно стоящих центрифуг.

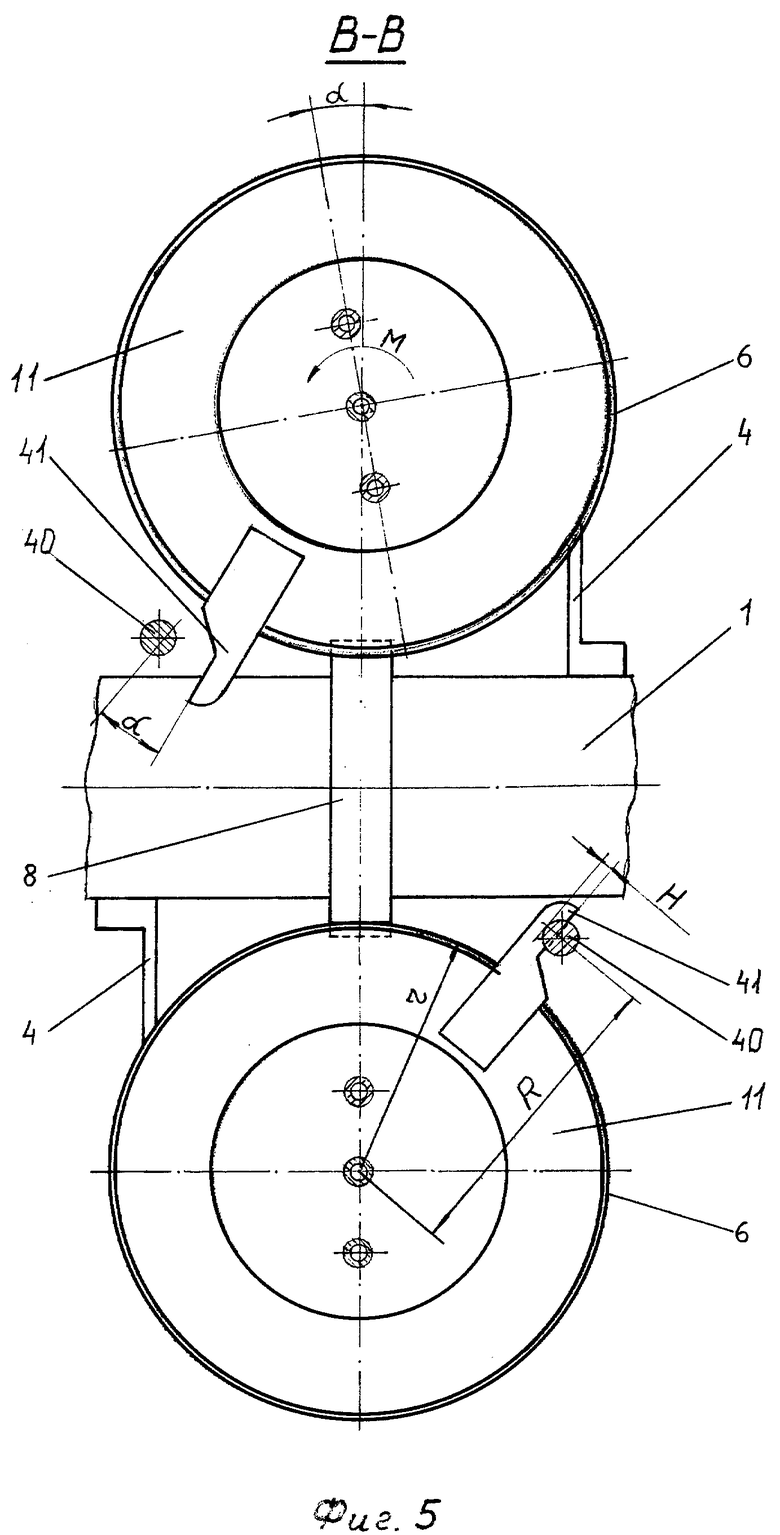

На фиг.5 представлено взаиморасположение фиксатора положения ручного привода и его стопора, закрепленного на верхней крышке центрифуги, в рабочем положении и после разворота корпуса в аварийной ситуации.

На фиг.5 показано размещение фиксатора положения ручного привода относительно его стопора после разворота стопора с корпусом центрифуги на некоторый угол в аварийной ситуации.

Агрегат содержит раму 1, состоящую из продольных, поперечных и вертикальных балок. На раме с помощью планок 2, стяжек 3 и амортизаторов 4 поворота укреплены корпусы 5, с фланцами 6 и 7, которые прижаты в поперечном направлении к упорам 8 и 9. В продольном направлении центрифуги в каждом ряду стянуты одна к другой винтами (на чертеже не показаны).

Снизу корпусов 5 на фланцах 7 установлены крышки 10 с электродвигателями центрифуг. На верхних фланцах 6 корпусов 5 центрифуг установлены верхние крышки 11, на которых закреплено устройство с внутренними газовыми каналами 12, 13 и 14, входящими в полость ротора 15. Внутренние каналы индивидуальными коммуникационными газовыми трассами центрифуги - трубками 16, 17 и 18 соединены через одинаковые угловые запорные клапаны 19 с расположенными в агрегатных коллекторах 20, 21 и 22 общими продольными магистральными каналами 23, 24 и 25. Продольные магистральные каналы для соединения с трубками имеют в стенках агрегатных коллекторов ответвления в виде поперечных выходных (входных) каналов 26, выполненных по числу центрифуг. Угловые запорные клапаны для соединения с магистральным каналом коллектора имеют осевой входной (выходной) канал 27, а для соединения с трассами центрифуги боковой канал 28, ориентированный в сторону ряда с отключаемой клапаном центрифугой.

Конструктивно элементы запорных клапанов размещены в клапанных гнездах с проточными камерами 29 - местными расточками, выполненными в агрегатных коллекторах 20, 21, 22. При этом стенка магистрального канала в агрегатном коллекторе одновременно является корпусом каждого клапана, а каждый выходной (входной) канал 26 в коллекторе является осевым входным (выходным) каналом 27 клапана и ограничен седлом 30, размещенным по оси ответвления от магистрального канала. Над седлом расположен затвор 31 вертикального штока 32, проходящего через отверстие в крышке 33 клапана, соединенной с агрегатным коллектором. Между крышкой 33 и агрегатным коллектором герметично укреплена упругая разделительная мембрана 34, центральная часть которой герметично соединена со штоком. Шток клапана нагружен запирающей клапан пружиной 35 и удерживается в открытом положении клапана с помощью ручного рычажного привода - двуплечего рычага 36, шарнирно соединенного со штоком и имеющего приводное плечо 37 и опорный конец 38. Приводное плечо рычага непосредственно взаимодействует со своей опорой 39, соединенной с фиксатором 40 положения ручного привода, но в силовом взаимодействии оно через фиксатор 40, контактирующий нижним торцом со стопором 41 (фиг.1, 4), связано с верхней крышкой центрифуги, на которой закреплен этот стопор. Опорный конец двуплечего рычага 36 в открытом положении клапана непосредственно контактирует с крышкой 33 этого клапана, но в силовом взаимодействии он через крышку клапана и соответствующий агрегатный коллектор, установленный над рамой 1 агрегата на стойках (на чертеже не показаны), связан именно с рамой, которая снабжена несколькими стойками.

Каждый фиксатор 40 положения ручного привода запорных клапанов выполнен в виде стержня, например, круглого, вертикально установленного и размещенного в агрегате с помощью, например, двух отдельных кронштейнов 42, 43, попарно прикрепленных к агрегатным коллекторам и выступающих в сторону ряда с отключаемой клапанами центрифугой. Стержень установлен в отверстиях кронштейнов с возможностью вертикального перемещения под действием клапанных пружин.

Опоры 39 приводных плеч 37 рычажного привода клапанов одной центрифуги установлены на общем для них фиксаторе 40 положения ручного привода и могут быть выполнены в виде отдельных втулок, например, резьбовых, каждая из которых размещена на высоте, обеспечивающей фиксацию положения рычажного привода открытого клапана, и закреплена с помощью контргайки.

Фиксаторы положения ручного привода клапанов в каждом ряду центрифуг размещены в зоне, ограниченной боковыми поверхностями «Д» агрегатных коллекторов и поверхностями «Е», «Ж» на фланцах корпусов соседних центрифуг, при этом приводные плечи 37 двуплечих рычагов смещены (по стрелке Г) в сторону от плоскости установки центрифуг, противоположно стоящих в рядах.

Стопоры 41 фиксаторов 40 положения ручного привода запорных клапанов выполнены, например, в виде пластины, закрепленной на торце верхней крышки центрифуги и радиально выступающей за край крышки, при этом конец пластины частично размещен под торцом фиксатора 40, а расстояние R от оси центрифуги до контактной площадки стопора с торцом указанного фиксатора составляет (1,05…1,7) r радиуса крышки центрифуги.

Работа агрегата заключается в следующем.

В режиме штатной эксплуатации агрегата в составе разделительного каскада центрифуг исходная газовая смесь поступает в агрегатный коллектор подачи. Из общего магистрального канала агрегатного коллектора 20 подачи газовая смесь через поперечные ответвления - каналы 26, открытые запорные клапаны 19 и индивидуальные коммуникационные газовые трассы (трубки) 16 всех центрифуг поступает во внутренние каналы 12 каждой центрифуги, а из них выходит во внутренние полости роторов 15. В центрифугах газовая смесь разделяется на легкую и тяжелую фракции. Разделенные фракции по внутренним каналам 13, 14 отбора газа, индивидуальным газовым трассам 17, 18 с открытыми клапанами 19 поступают от всех центрифуг через осевые выходные каналы 27 в общие магистральные каналы агрегатных коллекторов 21, 22 отбора, из которых уходят в коллекторы подачи других агрегатов каскада.

В режиме пусконаладочных, контрольно-испытательных или иных регламентных работ на агрегатах в составе каскада закрытие и открытие клапанов осуществляется с помощью их ручного рычажного привода. Для закрытия любого из клапанов 19 необходимо вручную вывести приводное плечо 37 из взаимодействия с фиксатором 40 положения ручного привода (со своей опорой 39 на указанном фиксаторе), немного повернув рычаг 36 вокруг вертикальной оси клапана за счет, например, люфтов в его шарнирном соединении со штоком клапана.

При отсутствии контакта рычага 36 с фиксатором 40 положения рычажного привода последний перестает удерживать шток 32 клапана в поднятом положении, и затвор 31 под действием запирающей пружины 35 опускается в седло 30, перекрывая объединенный газовый канал 27, 26. При этом положение опоры 39 и фиксатора 40 остается неизменным. Открытие клапанов осуществляется перемещением деталей рычажного привода в обратной последовательности при подъеме приводного плеча 37 рычага 36.

Ручное управление рычажным приводом клапанов всех центрифуг агрегата может осуществляться со стороны любого их ряда, что обеспечивается необходимой величиной расстояния «Л» между агрегатными коллекторами и закреплением агрегатных коллекторов в вертикальных стойках на раме по середине между рядами центрифуг.

В режиме аварийной ситуации, вызываемой разрушением вращающегося ротора центрифуги, закрытие ее клапанов происходит автоматически. При разрушении ротора 15 его осколки воздействуют на корпус 5 и передают ему энергию вращения. Под действием этой энергии корпус 5 с верхней крышкой 11 поворачивается вокруг своей вертикальной оси на угол «α» (фиг.5). При повороте корпуса 5 стопор 41 фиксатора 40 положения ручного привода клапана уходит по дуге из-под удерживаемого от боковых смещений кронштейнами 42 и 43 нижнего торца этого фиксатора на расстояние, большее ширины «Н» опорной площадки. Фиксатор 40 размещен в зоне, где под ним нет деталей агрегата, кроме стопора 41, и имеет возможность вертикального перемещения в отверстиях кронштейнов 42 и 43. Потеряв контакт со стопором 41, фиксатор 40 опускается вниз. Вместе с фиксатором положения ручного привода опускаются вниз и закрепленные на нем опоры 39 приводных плеч 37 рычажного привода запорных клапанов 19, что вызывает автоматическое и одновременное перекрытие клапанами 19 всех трех газовых трасс 16, 17, 18 центрифуги в агрегате.

Разрушение вращающегося ротора центрифуги приводит к повышению в ее корпусе давления против рабочего, вследствие образования газопылевой смеси и ее разогрева. Однако разворот корпуса центрифуги на величину «Н» (фиг.5), составляющую малую часть его полного разворота, и надежное отсечение полости центрифуги клапанами от магистральных каналов агрегатных коллекторов происходит во времени прежде, чем газопылевая смесь, распространяясь по трубкам 16, 17, 18, успеет достичь запорных клапанов, установленных в агрегатных коллекторах.

Ширина «Н» опорной площадки фиксатора 40 на стопоре 41, вместе с расстоянием «R» до нее, определяет минимальный угол, на который должен повернуться корпус, чтобы вызвать автоматическое аварийное перекрытие газовых трасс, соединяющих центрифугу в агрегате с агрегатным коллектором. В свою очередь, для целей оптимального демпфирования энергии разрушения ротора на номинальных оборотах и обеспечения тем самым механической надежности всего агрегата в таких аварийных ситуациях, поворот корпуса по дуге на радиусе, равном радиусу «r» его фланца, должен составлять величину до десятков миллиметров. Поэтому размер «Н» в пределах (0,5÷2)мм при расстоянии R=1,05r вполне достаточен. При этом увеличение расстояния «R» до R=1,7r (в пределах, не вызывающих изменения схемы крепления центрифуг в агрегате) позволяет, при необходимости, дополнительно увеличить чувствительность связи фиксатора положения ручного привода 40 со стопором 41 к развороту корпуса 5 центрифуги без достаточно сложного дифференциального рычажного механизма, состоящего из двух рычагов.

Предлагаемое изобретение позволяет при разрушении в агрегате ротора любой центрифуги не допускать заметного подъема давления в магистральных каналах агрегатных коллекторов, что предотвращает поступление продуктов разрушения ротора не только в соседние центрифуги агрегата, параллельно присоединенные к магистральным каналам, но и в коммуникации каскадов центрифуг, исключая распространение аварий. Кроме того, мгновенное отсечение корпуса разрушенной центрифуги от коллекторов подачи и отбора предотвращает смешение исходной газовой смеси с уже разделенными фракциями, которое уменьшало бы эффективность центрифуг, продолжающих работать.

В данном агрегате органично сочетаются особенности размещения запорных клапанов, ручного рычажного привода каждого клапана, фиксаторов положения рычажного привода и агрегатных коллекторов между рядами центрифуг, а также особенности крепления центрифуг к раме агрегата. Эти особенности обеспечивают как возможность ручного управления клапанами обоих рядов центрифуг с любой стороны агрегата, так и автоматическое перекрытие газовых трасс у аварийной центрифуги с помощью универсального привода запорных клапанов. Предлагаемый агрегат газовых центрифуг с универсальным приводом запорных клапанов повышает механическую и гидравлическую надежность агрегата в аварийных ситуациях при упрощении системы управления запорными клапанами и позволяет использовать агрегат как единый компоновочный блок-модуль в любом месте разделительных каскадов при размещении газовых центрифуг на разделительных предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 2006 |

|

RU2323049C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2001 |

|

RU2217240C2 |

| Защитный автоматический клапан | 2021 |

|

RU2753787C1 |

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 2006 |

|

RU2327527C2 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2373380C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2373381C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2372473C1 |

| КОДОВЫЙ ЗАМОК | 1993 |

|

RU2074941C1 |

| УПОР ДЛЯ СТРЕЛЬБЫ ИЗ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ | 1999 |

|

RU2166165C1 |

Изобретение может быть использовано в каскадах для непрерывного разделения газовых смесей в полях центробежных сил. Агрегат содержит группу газовых центрифуг, элементы (2, 3, 4, 8, 9) крепления корпусов (5) центрифуг двумя рядами к раме (1), устройства газораспределения потоков подачи и отбора газа между внутренними газовыми каналами (12, 13, 14) каждой центрифуги и магистральными каналами (23, 24, 25) агрегатных коллекторов (20, 21, 22). На каждом коллекторе установлены угловые запорные клапаны (19), причем над магистральным каналом в стенке агрегатного коллектора выполнены проточные камеры угловых клапанов с седлом и боковым каналом, ориентированным выходом в сторону одного или другого ряда центрифуг. В каждой проточной камере размещен вертикальный шток с затвором и упругой мембраной, над которой установлены крышка и запирающая пружина клапана (19), который снабжен ручным приводом, выполненным в виде соединенного со штоком двуплечего рычага (36) и общего для клапанов одной центрифуги фиксатора (40) положения ручного привода. Двуплечий рычаг (36) установлен на штоке с возможностью углового люфта вокруг оси клапана, приводной конец (37) рычага связан с верхней крышкой (11) центрифуги, опорный конец (38) рычага через крышку клапана связан с рамой (1) агрегата, а рама снабжена стойками, в которых агрегатные коллекторы (20, 21, 22) установлены по высоте с возможностью доступа между ними в зону ручного управления приводом клапанов. Изобретение позволяет повысить надежность агрегата газовых центрифуг, а также упростить управление запорными клапанами. 3 з.п. ф-лы, 5 ил.

1. Агрегат газовых центрифуг, включающий вертикальную плоскую раму; газовые центрифуги, содержащие корпус с верхней крышкой, имеющие внутренние каналы ввода и вывода газа и прикрепленные к раме с двух сторон одна против другой посредством планок, стяжек и амортизаторов поворота вокруг вертикальной оси; агрегатные коллекторы подачи и отбора, в каждом из которых продольно расположен магистральный канал, имеющий по числу центрифуг ответвления в стенке коллектора в виде поперечных выходных (входных) каналов и через них соединенный газовыми трубками с внутренними каналами центрифуги; запорные клапаны, над магистральным каналом в стенке агрегатного коллектора дополнительно выполнены проточные камеры угловых клапанов с седлом, размещенным по оси поперечного выходного (входного) канала, при этом каждый выходной (входной) канал в коллекторе выполнен в виде осевого входного (выходного) канала клапана, и боковым каналом, ориентированным выходом в сторону одного или другого ряда центрифуг; в каждой проточной камере размещен вертикальный шток с затвором и упругой мембраной, над которой установлены крышка и запирающая пружина углового запорного клапана, который снабжен ручным приводом, выполненным в виде соединенного со штоком двуплечего рычага и фиксатора положения ручного привода; двуплечий рычаг установлен на штоке с возможностью углового люфта вокруг оси клапана, приводной конец рычага связан с верхней крышкой центрифуги, опорный конец рычага через крышку клапана связан с рамой агрегата, а рама снабжена размещенными между рядами центрифуг стойками, в которых агрегатные коллекторы установлены по высоте с возможностью доступа между ними в зону ручного управления приводом клапанов со стороны противоположного ряда центрифуг.

2. Агрегат по п.1, отличающийся тем, что фиксаторы положения ручного привода могут быть установлены с помощью кронштейнов, которые закреплены на агрегатных коллекторах и выступают в сторону ряда с отключаемой клапанами центрифугой.

3. Агрегат по п.2, отличающийся тем, что фиксаторы положения ручного привода могут быть установлены с возможностью вертикального перемещения под действием запирающих клапаны пружин и размещены в зоне, ограниченной боковыми поверхностями агрегатных коллекторов и фланцев корпусов отключаемых центрифуг, при этом нижние торцы указанных фиксаторов контактируют со стопорами, которыми снабжены крышки каждой центрифуги, а расстояние от оси центрифуги до контактной площадки фиксатора со стопором может составлять 1,05…1,7 радиуса крышки центрифуги.

4. Агрегат по п.3, отличающийся тем, что приводные плечи рычагов открытых клапанов одной центрифуги могут быть смещены в направлении от плоскости установки центрифуг, противоположно стоящих в агрегате, и каждый из рычагов может быть оперт на отдельную опору, которыми снабжен общий для них фиксатор положения ручных приводов, причем указанный фиксатор может быть выполнен в виде круглого стержня, а каждая опора выполнена в виде втулки, закрепленной на фиксаторе с возможностью настройки высоты ее установки.

| АГРЕГАТ ГАЗОВЫХ ЦЕНТРИФУГ | 1992 |

|

RU2060800C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2001 |

|

RU2217240C2 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 1992 |

|

RU2036702C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБЫ ПРИМЕНЕНИЯ ПРОИЗВОДНЫХ ЦИКЛИЧЕСКОГО АМИДА ДЛЯ ЛЕЧЕНИЯ ОПОСРЕДУЕМЫХ СИГМА-РЕЦЕПТОРАМИ РАССТРОЙСТВ | 2011 |

|

RU2746871C2 |

Авторы

Даты

2009-11-20—Публикация

2008-01-21—Подача