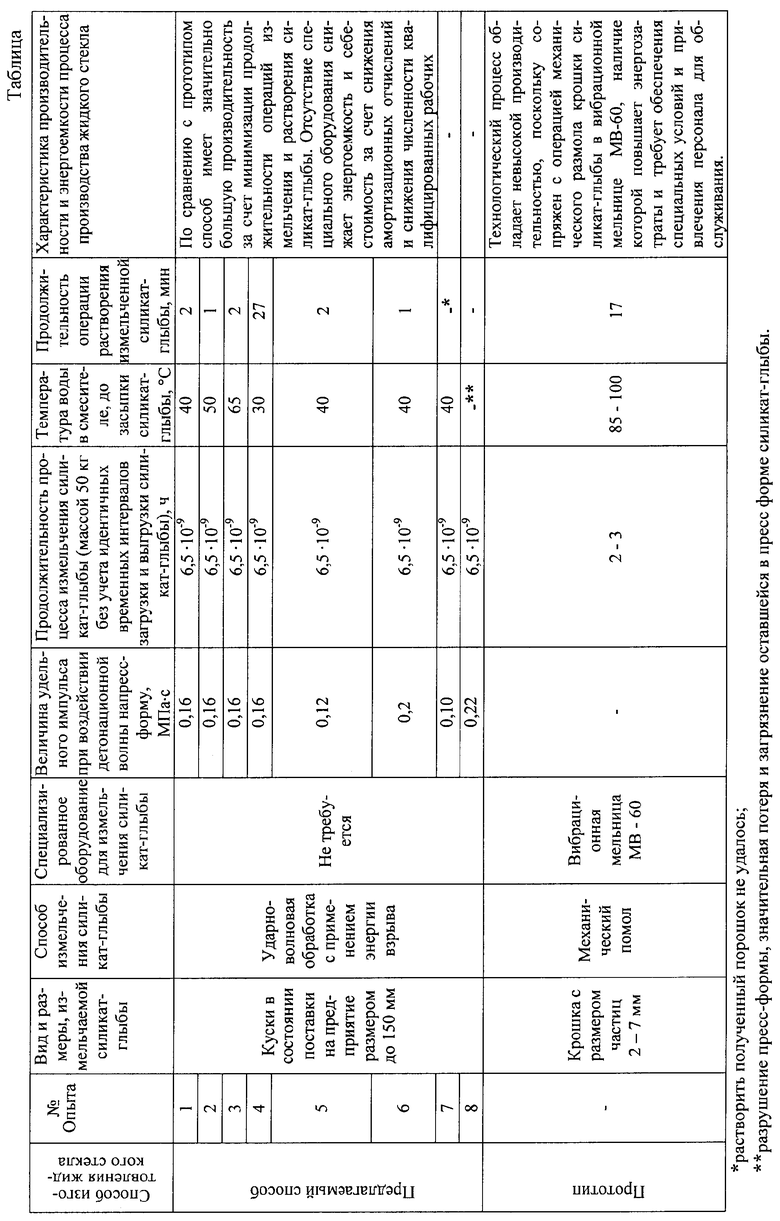

Изобретение относится к технологии производства жидкого стекла, применяемого на предприятиях машиностроения, целлюлозно-бумажных фабриках, в строительной индустрии и т.п.

Известен способ получения жидкого стекла (а.с. СССР №395326, С01В 33/32, опубл. БИ №35 от 28.08.73), при котором производят автоклавное растворение кусков щелочного силиката размером до 150 мм с периодической загрузкой сырья и выгрузкой готового продукта.

В качестве недостатков данного способа следует выделить как низкую производительность, вследствие значительной продолжительности технологического процесса, обусловленной длительностью операции растворения в автоклаве и периодичностью данной операции (загрузка компонентов, герметизация, установка жестких условий, варка силикат-глыбы, выгрузка готового продукта и разгерметизация автоклава), а также образованием значительной части нерастворимого остатка (осадка, составляющего до 40% от объема загружаемого в автоклав силиката, требующего проведения повторной операции растворения с добавлением исходного сырья), так и повышенную энергоемкость, являющуюся следствием применения специального энергоемкого оборудования и обеспечения жестких условий в течение всей операции растворения (давления водяного пара 0,6-0,8 МПа и температуры 150-200°С внутри автоклава).

Известен способ получения жидкого стекла (а.с. СССР №415233, С01В 33/32, опубл. БИ №6 от 15.02.74), при котором силикат-глыбу растворяют в наливном сосуде при нормальном давлении и температуре раствора в пределах 92-98°С путем контакта растворяемого компонента с мелкими струями воды, подаваемой непрерывно, в объеме, зависящем от требуемой концентрации готового продукта, с последующей фильтрацией раствора.

Недостатком данного способа является низкая производительность, в связи с большой продолжительностью процесса растворения кусков силикат-глыбы и необходимостью дополнительной операции фильтрования готового раствора, а обеспечение непрерывной подачи горячей воды, мелкие струи которой контактируют с щелочным силикатом, требует применения мощного насосного оборудования, способствуя, тем самым, значительному повышению энергозатрат.

Наиболее близким по технологическому уровню и достигаемому результату является способ производства жидкого стекла (Пат. РФ №2229438, С01В 33/32, опубл. 27.05.04), при котором частицы силикат-глыбы размером 2-7 мм размалывают в вибрационной мельнице до тонины помола, не превышающей 0,15 мм, после чего измельченный щелочной силикат растворяют в вибрационной мешалке, наполненной водой в объеме, определяемом заданной концентрацией раствора щелочного силиката, и нагретой до температуры 95°С.

Недостатки данного способа - низкая производительность и высокая энергоемкость, что связано, во-первых, с длительностью операции размола частиц силикат-глыбы в вибрационной мельнице, а во-вторых, с наличием операции промежуточного измельчения сырья перед помолом в вибрационной мельнице, поскольку куски силикат-глыбы в состоянии поставки имеют размер порядка 40-150 мм, что в конечном итоге неразрывно связывает технологический процесс с двумя продолжительными операциями дробления, требующими привлечения специализированного энергоемкого оборудования.

В связи с этим, важнейшей задачей является разработка способа производства жидкого стекла, обладающего более высокой, по сравнению с известными способами, производительностью и невысокой энергоемкостью, посредством растворения в воде порошка щелочного силиката, получаемого по новой технологической схеме измельчения и активации кусковой силикат-глыбы методом взрывной обработки, с созданием в пресс-форме с обрабатываемым сырьем импульсов давления, обеспечивающих, за счет оптимального выбора параметров накладного заряда бризантного взрывчатого вещества (ВВ) и конструкции пресс-формы, наивысшие показатели удельной поверхности порошка после его обработки, а также структурные изменения, способствующие существенному сокращению продолжительности операции растворения.

Техническим результатом изобретения является повышение производительности жидкого стекла, за счет многократного сокращения длительности операций измельчения силикат-глыбы и растворения порошкообразного щелочного силиката, а также снижение энергозатрат за счет отказа от сложного специализированного оборудования.

Технический результат достигается тем, что в способе производства жидкого стекла, включающем размол, дозирование, смешивание и растворение в воде в смесителе, при этом соотношение исходных компонентов вода:силикат-глыба подбирают исходя из требований, предъявляемых к жидкому стеклу, измельчение силикат-глыбы в виде кусков осуществляют при помощи энергии взрыва, в металлической пресс-форме, нагружаемой удельным импульсом в пределах 0,12-0,2 МПа·с, а полученный порошок засыпают в смеситель с водой, нагретой до температуры не менее 40°С.

Предложенный способ производства жидкого стекла предусматривает новую технологическую схему измельчения силикат-глыбы с размещением кусков щелочного силиката в металлической пресс-форме, подвергаемой взрывному нагружению, что способствует эффективному измельчению и активации частиц силикат-глыбы, за счет возникновения в прессуемом объеме удельных импульсов. Активированное состояние полученного мелкодисперсного порошка сохраняется и после извлечения его из пресс-формы. Благодаря быстротечности операции ударно-волновой обработки, способствующей активации силикат-глыбы с одновременным измельчением, стало возможным изготавливать жидкое стекло путем растворения порошка силикат-глыбы в теплой воде с высокой скоростью растворения и, в конечном итоге, существенно повысить производительность процесса, одновременно отказываясь от применения специализированного энергоемкого оборудования и существенно снижая энергозатраты.

Предлагаемый способ производства жидкого стекла имеет существенное отличие от прототипа, как по длительности протекания аналогичных операций, так и по совокупности технологических приемов и режимов при его реализации, что, в конечном итоге, обеспечивает существенное повышение производительности и значительное снижение энергозатрат при одновременном поддержании на высоком уровне качественных показателей жидкого стекла. Так предложено куски силикат-глыбы измельчать взрывом в металлической пресс-форме, нагружаемой удельным импульсом 0,12-0,2 МПа·с, с последующим растворением измельченной и активированной силикат-глыбы в воде, нагретой до температуры не менее 40°С. Ударно-волновая обработка силикат-глыбы помимо измельчения способствует активации последней. Удельный импульс менее 0,12 МПа·с неприемлем, поскольку не обеспечивает необходимый для активации уровень давления в объеме пресс-формы, и растворить полученную порошкообразную силикат-глыбу не удается. При реализации импульса более 0,2 МПа·с происходит разрушение пресс-формы, значительная потеря и загрязнение оставшейся в пресс-форме силикат-глыбы. Предложено растворять активированную мелкодисперсную силикат-глыбу в смесителе с водой, нагретой до температуры не менее 40°С. При снижении температуры воды ниже 40°С значительно увеличивается время операции растворения. Повышение температуры воды выше 40°С абсолютно не сказывается на и без того высокой скорости растворения силикат-глыбы, а потому дальнейшее увеличение температуры воды представляется нецелесообразным, поскольку неразрывно связано с дополнительными энергозатратами.

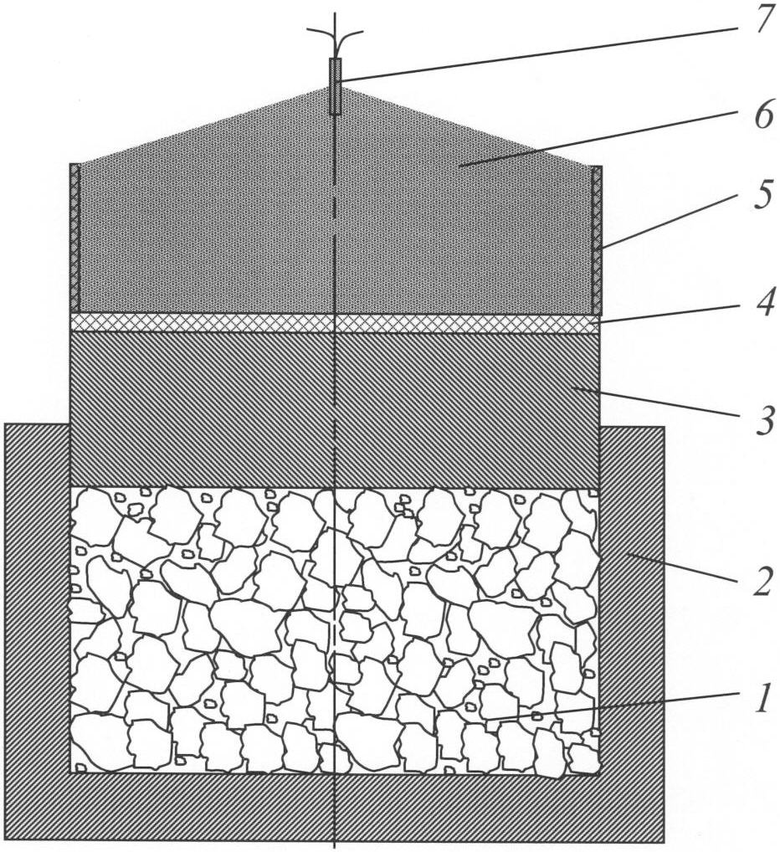

На чертеже изображена схема ударно-волновой обработки силикат-глыбы с целью измельчения и активации.

Предлагаемый способ производства жидкого стекла осуществляется в следующей последовательности. Куски силикат-глыбы 1 (максимальный размер которых ограничивается величиной объема пресс-формы) загружаются в металлическую пресс-форму 2. На поверхность поршня 3 через демпфирующую прокладку 4 в контейнере 5 устанавливается накладной заряд взрывчатого вещества (ВВ) 6. Расчет параметров заряда взрывчатого вещества 6 производится исходя из необходимости реализации удельного импульса при отражении детонационной волны от поршня 3 в диапазоне 0,12-0,2 МПа·с. После инициирования заряда электродетонатором 7 продукты детонации воздействуют на поршень 3, в результате чего происходит высокоскоростное нагружение обрабатываемой силикат-глыбы 1, приводящее, в конечном итоге, к ее активации и значительному увеличению удельной поверхности.

Измельченную и активированную силикат-глыбу 7 извлекают из пресс-формы 2 и засыпают в открытый смеситель с водой, нагретой до температуры не менее 40°С, после чего происходит дальнейшее повышение температуры раствора, за счет активного протекания экзотермической реакции гидратации. Соотношение исходных компонентов вода:силикат-глыба подбирают исходя из требований, предъявляемых к жидкому стеклу. Растворение измельченной и активированной силикат-глыбы при малоинтенсивном перемешивании происходит за 1-2 минуты без образования нерастворимого осадка. В результате получают жидкое стекло, качественные показатели которого соответствуют ГОСТ 13078-81.

Пример 1 (см. таблицу, опыт №1). 50 кг силикат-глыбы (силикатный модуль 2,91) с максимальным размером кусков 150 мм закладывали в металлическую пресс-форму, изготовленную из стали 09Г2С. После загрузки сырья пресс-форму закрывали металлическим поршнем, изготовленным из стали 09Г2С. На поверхность поршня через демпфирующую прокладку, изготовленную из древесно-стружечной плиты (ДСП) толщиной 16 мм, устанавливали накладной заряд ВВ, инициирование которого обеспечивало реализацию удельного импульса 0,16 МПа·с. В качестве заряда ВВ использовали аммонит 6ЖВ. После ударно-волновой обработки измельченную и активированную силикат-глыбу засыпали в открытый смеситель, представляющий собой цилиндрическую емкость из коррозионностойкой стали 12Х18Н10Т, наполненный водой, нагретой до температуры 40°С, объемом 150 литров и перемешивали в течение 2 минут. В результате было получено 200 кг прозрачного жидкого стекла, пригодного для изготовления формовочных смесей и покрытий плавящихся электродов, использования в строительной индустрии и т.п. Испытания показали, что жидкое стекло, изготовленное по предложенному способу, соответствует по всем показателям ГОСТ 13078-81.

Пример 2 (см. таблицу, опыт №2). То же, что и в примере 1, но внесены следующие изменения. Воду в открытом смесителе нагревали до температуры 50°С. Продолжительность операции растворения силикат-глыбы составила 1 минуту. Результаты испытаний жидкого стекла те же, что и в опыте №1.

Пример 3 (см. таблицу, опыт №3). То же, что и в примере 1, но внесены следующие изменения. Воду в открытом смесителе нагревали до температуры 65°С. Продолжительность операции растворения силикат-глыбы составила 2 минуты. Результаты испытаний жидкого стекла те же, что и в опыте №1.

Пример 4 (см. таблицу, опыт №4). То же, что и в примере 1, но внесены следующие изменения. Воду в открытом смесителе нагревали до температуры 30°С. Продолжительность операции растворения силикат-глыбы составила 27 минут.

Пример 5 (см. таблицу, опыт №5). То же, что и в примере 1, но внесены следующие изменения. Конструкция накладного заряда ВВ обеспечивала реализацию удельного импульса 0,12 МПа·с. Продолжительность операции растворения силикат-глыбы составила 2 минуты. Результаты испытаний жидкого стекла те же, что и в опыте №1.

Пример 6 (см. таблицу, опыт №6). То же, что и в примере 1, но внесены следующие изменения. Конструкция накладного заряда ВВ обеспечивала реализацию удельного импульса 0,2 МПа·с. Продолжительность операции растворения силикат-глыбы составила 1 минуту. Результаты испытаний жидкого стекла те же, что и в опыте №1.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при реализации изобретения следующей совокупности условий:

- способ производства жидкого стекла обладает высокой технологичностью, поскольку использование в качестве энергоносителя бризантного ВВ позволяет реализовывать величины давлений в весьма широком диапазоне, а также предоставляет возможность ударно-волновой обработки крупнотоннажных объемов сырья, ограничиваемых только мощностью открытого полигона (максимальной допустимой массой заряда ВВ);

- длительность ударно-волновой обработки силикат-глыбы, независимо от объема последней, составляет несколько десятков микросекунд;

- одновременно с измельчением силикат-глыбы при реализации ударно-волновой обработки происходит активация щелочного силиката, благодаря чему полученный мелкодисперсный порошок растворяется в воде с высокой скоростью;

- при реализации способа производства жидкого стекла для растворения измельченной силикат-глыбы достаточно нагреть воду до 40°С, что способствует снижению энергозатрат;

- способ производства жидкого стекла обладает высокой производительностью, за счет сокращения длительности операций измельчения силикат-глыбы и растворения порошкообразного щелочного силиката в воде;

- способ производства жидкого стекла позволяет исключить из технологического процесса энергоемкое специализированное оборудование, что упрощает внедрение способа практически в любой из отраслей промышленности, а также понижает себестоимость жидкого стекла, вследствие сокращения энергозатрат, численности квалифицированных рабочих и отсутствия амортизационных отчислений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО СТЕКЛА | 2004 |

|

RU2291106C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2207321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018498C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2012548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2188155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

Изобретение может быть использовано в машиностроении, целлюлозно-бумажной и строительной промышленности. Способ производства жидкого стекла включает размол, дозирование, смешивание и растворение в воде в смесителе силикат-глыбы. Измельчение силикат-глыбы в виде кусков осуществляют при помощи энергии взрыва в металлической пресс-форме, нагружаемой удельным импульсом в пределах 0,12-0,2 МПа·с, а полученный порошок засыпают в смеситель с водой, нагретой до температуры не менее 40°С, при этом соотношение вода:силикат-глыба подбирают, исходя из требований, предъявляемых к жидкому стеклу. Изобретение позволяет повысить производительность и снизить энергозатраты при производстве жидкого стекла. 1 ил., 1 табл.

Способ производства жидкого стекла, включающий размол, дозирование, смешивание и растворение в воде в смесителе, при этом соотношение исходных компонентов вода : силикат-глыба подбирают, исходя из требований, предъявляемых к жидкому стеклу, отличающийся тем, что измельчение силикат-глыбы в виде кусков осуществляют при помощи энергии взрыва в металлической пресс-форме, нагружаемой удельным импульсом в пределах 0,12-0,2 МПа·с, полученный порошок засыпают в смеситель с водой, нагретой до температуры не менее 40°С.

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО СТЕКЛА | 2001 |

|

RU2229438C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2207321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2194011C1 |

| SU 667505 A1, 15.06.1979 | |||

| Приспособление для ловли рыбы | 1928 |

|

SU14100A1 |

| КОРНЕЕВ В.И., ДАНИЛОВ В.В | |||

| Растворимое и жидкое стекло | |||

| - СПб.: Стройиздат, 1996, с.152-166 | |||

| ГРИГОРЬЕВ П.Н | |||

| и др | |||

| Растворимое стекло | |||

| - М.: Государственное издательство литературы по строительным материалам, 1956, с.120-131. | |||

Авторы

Даты

2009-09-27—Публикация

2008-06-16—Подача