Изобретение относится к строительной индустрии, а именно к сырьевым смесям для производства стеновых материалов.

Известен способ получения изделий на основе содержащей жидкое стекло и минеральные наполнители - тонкоизмельченные магнезит, доломит и доломитизированный известняк [1] .

Недостатком этого способа является низкая прочность изделий и использование дорогостоящих сырьевых компонентов, что приводит к удорожанию изделий.

В качестве прототипа выбран наиболее близкий по технической сущности к данному изобретению способ получения строительных изделий, включающий совместный помол минерального компонента карбонатной породы и силикат-глыбы в шаровой мельнице, формование изделий и их термообработку по режиму: 4 ч - самозапирание при 90-100оС, 2 ч - сушка при 200оС [2] . При этом получены изделия с пределом прочности при сжатии 22-23 МПа.

Недостатком прототипа является невысокая прочность и большая энергоемкость производства.

Цель изобретения - повышение прочности изделий и утилизация отходов промышленности.

Поставленная цель достигается тем, что готовят сырьевую смесь совместным помолом силикат глыбы, 10-20 мас. % и отходов содового производства 80-90% или известняка 55-85% и пиритных огарков 5-25% при скорости соударения частиц 100-500 м/с, затем увлажняют, формуют изделия и выдерживают вначале при температуре 10-20оС в течение 5-6 ч, затем при температуре 150о - 180оС в течение 1-1,5 ч, что обеспечивает повышение прочности готовых изделий и утилизацию отходов производства.

Существенность отличий обеспечивается новым составом компонентов смеси и параметрами операций способа.

Физико-химической основой изобретения является интенсификация химического взаимодействия компонентов смеси, механоактивированных высокоскоростным помолом, что приводит к возникновению новообразований, образующих плотный и прочный камень при более низкой температуре термообработки по сравнению с прототипом.

Кремнеземистый модуль используемой силикат-глыбы составляет 2,8; крупность компонентов перед помолом не превышает 10 мм.

Пиритные огарки - побочный продукт переработки серного колчедана в серную кислоту. Они отличаются стабильностью свойств. Химический состав пиритных огарков следующий, % : H2O3 56-77; SiO2 9-22; Al2O3 1-18; CaO 0,8-5; MgO 0,1-0,2; SO3 1-11; п. п. п. 0-5,5. Гранулометрический состав огарков характеризуется крупностью не более 0,14 мм (90% ).

Компоненты пиритных огарков, имеющие кислотный характер (рН = 4-5) взаимодействуют с карбонатной породой и силикат-глыбой, имеющими щелочной характер рН = 9-10, что приводит к возникновению новообразований.

Отходы содовой промышленности образуются в процессе получения кальцинированной соды аммиачным способом после отделения жидкой части - дистеллерной жидкости. Они представляют собой известково-карбонатную смесь, состоящую на 95% из кусков размеров до 10 мм следующего химического состава, % : СаОобщ. 53,91; СаОакт. 20,06; MgO 1,52; CO2 26,52; SiO2 1,14; R2O3 1,14; SO3 0,23; Cl 0,15; H2O 15,31.

Химическое взаимодействие оксидов кальция и магния, находящихся в отходах содового производства, с гидросиликатом натрия силикат-глыбы с образованием гидросиликатов кальция и магния, что приводит к образованию прочного и водостойкого камня.

Способ осуществляют следующим образом.

Готовят сырьевую смесь совместным помолом силикат-глыбы и минерального наполнителя при следующем соотношении компонентов, мас. % : силикат-глыба 10-20, а в качестве минерального наполнителя используют отходы содового производства 80-90 или известняк 55-85 и пиритные огарки 5-25. Смесь подвергают помолу со скоростями соударения 100-500 м/с. Затем увлажняют и формуют образцы. Образцы выдерживают при 10о-20о С в течение 5-6 ч, затем при температуре 150о-180оС в течение 1-1,5 ч. При этом тонкое измельчение и механоактивация компонентов при совместном помоле обеспечивает протекание процесса гидратации в период увлажнения и выдержки смеси при температуре 10-20оС.

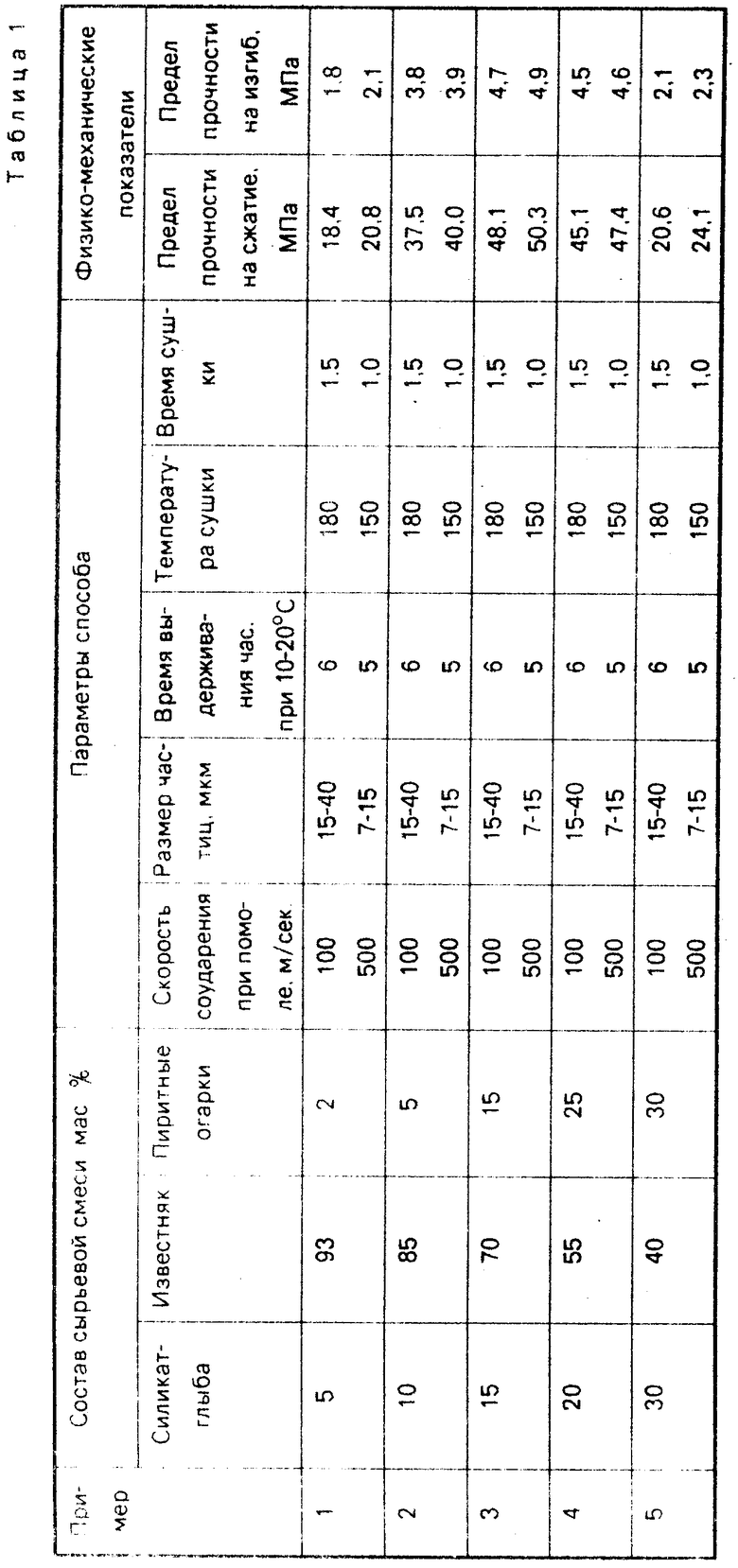

П р и м е р 1. Для получения сырьевой смеси берут карбонатную породу - известняк Альминского месторождения (Крымская обл. ) в виде отходов камнепиления, силикат-глыбу и пиритные огарки Крымского завода двуокиси титана в соотношениях, указанных в таблице. Известняк и пиритные огарки являются минеральным наполнителем. Масса смеси по каждому примеру - 1 кГ. Каждую смесь подвергают помолу в газоструйной мельнице МС - 0,05 со скоростями соударения частиц 100 и 500 м/с. После помола до размера частиц 7-40 мкм смеси увлажняют до влажности 16-18% и формуют на прессе УМЭ - 10ТМ образцы-цилиндры размером 3х3 см при давлении 20 МПа. Отформованные образцы выдерживают при 10-20оС в течение 5-6 ч, а затем сушат в сушильном шкафу при 150 и 180оС в течение 1,5 и 1 ч соответственно. После чего определяли физико-механические свойства образцов. В качестве минерального наполнителя используют также отходы содового производства.

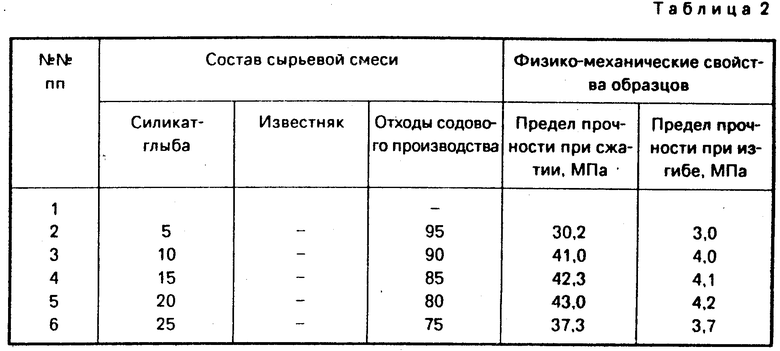

П р и м е р 2. Берут силикат-глыбу и отход содового производства Красноперекопского содового завода и смешивают их в соотношениях, указанных в таблице. Полученные смеси измельчают до удельной поверхности 2500 см2/г, увлажняют до формовочной влажности, равной 10% , и прессуют образцы - балочки размером 4х4х16 см на гидравлическом прессе ПСУ - 250 при удельном давлении 25,0 МПа. Полученные образы выдерживают при температуре 10-20оС в течение 5-6 ч, а затем сушат при 150-180оС в течение 1-1,5 ч. После чего определяют физико-механические характеристики образцов.

Результаты физико-механических испытаний в сравнении с прототипом сведены в табл. 1 и 2.

Граничное значение компонентов сырьевой смеси обосновано снижением прочности образцов при уменьшении и увеличении содержания силикат-глыбы и пиритных огарков в сравнении с указанными пределами. При уменьшении содержания силикат-глыбы менее 10% снижается количество клеевых контактов в материале образцов, что снижает прочность изделий. При увеличении количества силикат-глыбы более 20% снижение прочности связано с тем, что обводненная и затем высушенная силикат-глыба характеризуется меньшей прочностью чем частицы известняка и пиритного огарка. Нижнее граничное значение содеpжания отходов содового производства в смеси составляет 80% . Уменьшение количества отходов ниже этого предела снижает прочность изделий и приводит к перерасходу силикат-глыбы. Верхнее граничное содержание отходов содового производства в смеси составляет 90% . Увеличение количества отходов более 90% значительно снижает прочность изделий, что связано с недостатком силикат-глыбы для прохождения химических реакций.

Минимальное значение скорости соударения частиц при помоле равно 100 м/с, которой соответствует размер частиц смеси 15-40 мкм. Уменьшение скорости соударения менее 100 м/сек. значительно снижает уровень механической активации и, соответственно интенсивность химического взаимодействия компонентов. Это приводит к снижению прочности образцов и требует увеличения температуры и длительности термообработки.

Максимальное значение скорости соударения частиц при помоле равно 500 м/с. Этой скорости соответствует размер частиц 7-15 мкм. Увеличение скорости соударения более 500 м/с приводит к резкому увеличению энергозатрат на помол компонентов и ограничены возможностями измельчительной техники.

Минимальное время выдержки при температуре 10-20оС составляет 5 ч (для частиц размером 7-15 мкм), а максимальное 6 ч (для частиц размером 15-40 мкм), что связано с необходимостью гидратации тонкоизмельченной силикат-глыбы в присутствии небольшого количества воды затворения.

Верхнее граничное значение температуры сушки (180оС) и времени сушки (1,5 ч) достаточно для получения плотного и прочного камня из частиц смеси размером 15-40 мкм. Увеличение температуры и длительности сушки выше этого значения не влияет на прочность изделий и приводит к неоправданному росту энергозатрат.

Нижнее граничное значение температуры сушки (150оС) и времени сушки (1,0 ч) обеспечивает получение прочного камня из частиц смеси размером 7-15 мкм. Снижение температуры и длительности сушки ниже этого значения снижает прочность изделий.

Одной из особенностей изобретения является возможность использования дешевых сырьевых материалов, например известняковых отходов камнепиления и пиритных огарков, позволяет существенно расширить сырьевую базу строительной индустрии путем вовлечения в производство отходов промышленных производств. (56) 1. Григорьев П. Н. , Матвеев М. А. Растворимое стекло. М. , 1956.

2. Тотурбиев Б. Д. Строительные материалы на основе силикат-натриевых композиций. М. : Стройиздат, 1988, с. 52.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2044642C1 |

| Способ получения строительных изделий | 1988 |

|

SU1717581A1 |

| Способ получения теплоизоляционных изделий | 1989 |

|

SU1715761A1 |

| Способ изготовления строительных изделий | 1990 |

|

SU1766874A1 |

| Сырьевая смесь для изготовления строительных изделий | 1989 |

|

SU1682344A1 |

| Способ получения силикатной краски | 1989 |

|

SU1728270A1 |

| Способ изготовления строительных изделий | 1988 |

|

SU1661171A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| Способ получения белитового вяжущего | 1988 |

|

SU1565821A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2136625C1 |

Использование: производство стеновых материалов. Цель: повышение прочности изделий. Сущность изобретения: совместным помолом при скорости соударения частиц 100 - 500 м/с силикат-глыбы 10 - 20% от массы сырьевой смеси и минерального наполнителя готовят сырьевую смесь, увлажняют и формуют изделия. Затем изделия выдерживают при 150 - 180С в течение 5 - 6 ч и сушат при 150 - 180С в течение 1 - 1,5 ч. В качестве минерального наполнителя используют отходы содового производства в количестве, % : 80 - 90 или известняк 55 - 85 и пиритные огарки 5 - 25. Положительный эффект: утилизация отходов производства. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, включающий приготовление сырьевой смеси совместным помолом силикат-глыбы и минерального наполнителя, формование изделий и их термообработку, отличающийся тем, что совместный помол осуществляют при скорости соударения частиц 100 - 500 м/с, изделия после формования выдерживают при 10 - 20oС в течение 5 - 6 ч, затем при 150 - 180oС в течение 1 - 1,5 ч, причем смесь содержит в качестве минерального компонента отходы садового производства в количестве 80 - 90% или известняк и пиритные огарки в соотношении, мас. % :

Известняк 55 - 85

Пиритные огарки 5 - 25

при этом количество силикат-глыбы равно 10 - 20% от массы сырьевой смеси.

Авторы

Даты

1994-05-15—Публикация

1991-09-17—Подача