Изобретение относится к литейному, металлургическому, строительному производствам, в частности к способам изготовления жидкого стекла.

Широко известны способы изготовления жидкого стекла из стеклообразного щелочного силиката (силикат-глыбы) [Григорьев П.Н., Матвеев М.А. Растворимое стекло. Гос.изд-во литературы по строительным материалам. М., 1956,- с. 188; 203]. Известные способы включают операции приготовления силикат-глыбы, помол ее до порошкообразного состояния с последующим растворением в нагретой воде при непрерывном перемешивании. Растворение производят в механических мешалках открытого типа с электрическим, газовым или паровым нагревом и в мешалках закрытого типа - автоклавах при высоких давлениях пара около 5-8 МПа и повышенных температурах нагрева около 105-110oС.

Для реализации указанных способов предварительно готовится стеклообразная силикатная глыба путем высокотемпературного (1450-1480oС) сплавления кремнезема в виде кварцевого песка с одним из твердых щелочных соединений: натриевой содой, натриевым или калиевым сульфатом, калиевым поташем.

Применение силикатной глыбы позволяет получать водные растворы жидкого стекла высокого качества. Однако указанные способы характеризуются многостадийностью и длительностью процесса, высокими затратами энергии и труда, необходимостью применения сложного оборудования, в частности плавильных печей для приготовления стеклообразной силикатной глыбы, автоклавов для приготовления из нее водных растворов жидкого стекла - сосудов высокого давления, требующих периодического испытания и инспекции "Котлонадзора".

Поэтому для изготовления жидкого стекла на производстве часто применяют способы прямого его синтеза при растворении кремнезема в водных растворах щелочных соединений.

Из литературы [Афанасьева Р.С., Мостовой, Богословский С.Д., Справник В. И. Получение жидкого стекла с использованием промышленных отходов. Литейное производство, 1986, - с.13.] известен способ изготовления жидкого стекла, по которому в промышленные отходы водных щелочных растворов загружается предварительно виброизмельченный кварцевый песок и нагревается в трубчатом автоклаве. Как отмечают авторы этого способа, при растворении остается большой нерастворенных осадок по сравнению с изготовлением жидкого стекла из стекловидной силикатной глыбы. Это ухудшает качество получаемого жидкого стекла и увеличивает продолжительность производственного процесса.

Наиболее близким по технической сущности к заявляемому является способ изготовления жидкого стекла прямым синтезом, приведенный в книге Григорьева П.Н. [Григорьев П.Н., Матвеев М.А. Растворимое стекло. Гос.изд-во литературы по строительным материалам. М. , 1956,- с.126]. Способ включает операции предварительной подготовки сухого кремнеземосодержащего материала путем размола и просеивания его на ситах, подготовки жидкого компонента путем растворения в воде твердого едкого натра, загрузки в смеситель водного раствора едкого натра, загрузки в полученный водный щелочной раствор сухого кремнеземосодержащего материала, смешивание компонентов, загрузки полученной смеси в автоклав с последующей подачей в него пара для нагрева и перемешивания раствора, выгрузки готового жидкого стекла в бассейны для жидкого стекла, подачи жидкого стекла насосом на фильтрование и последующее упаривание до нужной плотности готового жидкого стекла.

Недостатками известного способа являются: необходимость проведения длительной и энергозатратной операции подготовки кремнеземосодержащего материала, применяемая операция предварительного растворения щелочи в воде уменьшает активность щелочных соединений к кремнезему и снижает эффективность процесса его коллоидизации, что вызывает необходимость длительного предварительного перемешивания компонентов с последующим нагревом паром в атоклавах, приводящих к повышению затрат энергии и снижению производительности труда. Кроме этого, жидкое стекло, получаемое указанным способом, содержит повышенное количество воды, которая в избытке конденсируется из подаваемого пара. Это затрудняет получение стабильных свойств жидкого стекла и приводит к необходимости вводить операцию его упаривания, что увеличивает энергозатры на производство.

Задачей изобретения является разработка такого способа изготовления жидкого стекла, который обеспечил бы повышение производительности в сравнении с известным способом за счет сокращения цикла производства по операциям и их продолжительности, уменьшение энергозатрат за счет дополнительного разогрева раствора в процессе приготовления жидкого стекла за счет тепла, развиваемого от экзотермических химических реакций между компонентами в момент их смешивания взамен применения внешнего нагрева раствора для коллоидизации, улучшение качества жидкого стекла за счет применения в виде твердого исходного кремнеземосодержащего материала высококоллоидальных форм кремнезема и за счет увеличения коллоидальности самого кремнезема непосредственно в растворе за счет кратковременного и активного химического взаимодействия его с щелочными соединениями в момент микроконтактного одновременного растворения в воде.

Задача решается тем, что в способе изготовления жидкого стекла, включающем операции подготовки твердого компонента, подготовки жидкого компонента путем нагрева, смешивание компонентов, перемешивание, выпуск готового продукта, при подготовке твердого компонента используют кремнеземосодержащий материал в виде пылевидных отходов, образующихся на фильтрах ферросплавных печей при выплавке кремнийсодержащих сплавов, в него добавляют твердую едкую щелочь: едкий гидроксид натрия (NaOH), или едкий гидроксид калия (КОН), или их смесь, в качестве жидкого компонента используют техническую или водопроводную воду в интервале температур от 15 до 100oС и смешивание компонентов проводят в следующем порядке: сначала в смеситель загружают нагретую воду или воду нагревают в нем, а затем в смеситель загружают смесь твердых компонентов.

Сущность изобретения состоит в следующем. Пылевидный отход ферросплавного производства при выплавке кремний содержащих сплавов - микрокремнезем образуется на фильтрах ферросплавных печей в виде частиц с размерами, соизмеримыми с размерами коллоидных частиц кремнезема в водных растворах жидкого стекла. Поэтому отпадает необходимость производить операцию помола исходного кремнеземосодержащего материала. Предварительное перемешивание микрокремнезема и твердых щелочных материалов до смешивания с водой обеспечивает контакт частиц исходных компонентов на микроуровне уже в твердом состоянии. Поэтому при загрузке в воду предварительно подготовленной смеси твердых компонентов происходит интенсивное протекание экзотермической реакции гидратации компонентов во всем объеме на микроуровне частиц реагирующих компонентов, что обеспечивает высокую активность их взаимодействия при одновременном интенсивном дополнительном разогреве их в момент взаимодействия частиц между собой и, тем самым, увеличивает эффективность коллоидизации частиц микрокремнезема и следовательно приводит к улучшению свойств готового жидкого стекла. При этом сокращаются энергозатраты на подготовку твердых компонентов, так как используется готовый пылевидный микрокремнезем, а также на нагрев компонентов, так как взамен длительной операции нагрева смеси компонентов в автоклаве паром после их смешивания применяется кратковременная операция предварительного нагрева только воды перед смешиванием компонентов. При этом процесс коллоидизации эффективно протекает при обеспечении предложенного порядка ввода компонентов: сначала в смеситель загружают воду с температурой от 15 до 100oС или нагревается в нем, а в нее загружают смесь твердых компонентов. Это связано с тем, что при этом процессе начало коллоидизации кремнезема протекает в момент начала активной гидратации твердой едкой щелочи в растворе. При этом указанные процессы протекают на микроуровне частиц кремнезема, что увеличивает скорость и глубину его коллоидизации в растворе. Поэтому процесс коллоидизации кремнезема углубляется и по времени сокращается, а связующие свойства готового жидкого стекла улучшаются. При этом общее время приготовления жидкого стекла по указанному способу в сравнении с известным сокращается в 5-30 раз и колеблется от 3-х до 30 минут в зависимости от температуры предварительного нагрева воды и количественного соотношения загружаемых твердых компонентов (силикатного модуля) в получаемом жидком стекле.

Таким образом, при реализации предлагаемого способа обеспечивается повышение производительности производства жидкого стекла, сокращение энергетических затрат и улучшение качества готового жидкого стекла.

По предлагаемому способу жидкое стекло изготавливается с любой величиной силикатного модуля, но предпочтительнее с силикатным модулем от 2,0 до 10 ед. При этом, чем с меньшим модулем готовится жидкое стекло, тем с меньшей температурой используется вода для растворения. Минимальная температура нагрева воды при изготовлении жидкого стекла с силикатным модулем 2,0 ед. составляет 15oС. При более низкой температуре процесс изготовления жидкого стекла по времени чрезмерно увеличивается, что снижает производительность производства. При изготовлении жидкого стекла с силикатным модулем выше 5 ед. используется только вода, предварительно нагретая до 100oС.

Плотность жидкого стекла регулируется соотношением применяемой воды и твердых компонентов.

Примеры реализации изобретения.

Пример 1. Для изготовления жидкого стекла использовали пылевидный отход, образующийся на фильтрах ферросплавной печи при выплавке ферросилиция, под названием микрокремнезем, который поставляется ферросплавными заводами России по ТУ 4325-001-02495336-96. В качестве твердой едкой щелочи использовали гидроксид натрия (NaOH), поставляемый по ТУ 2132-140-057587-98. Для изготовления жидкого стекла использовали нагретую водопроводную воду и лопастную мешалку открытого типа модели ЛУ-100.

Применили следующий порядок приготовления жидкого стекла. При подготовке твердого компонента в микрокремнезем добавили твердый гидроксид натрия в соотношении для получения жидкого стекла с модулем 3,0 ед. Для расчета соотношения компонентов применительно к получению заданного силикатного модуля использовали формулу, приведенную в ГОСТе на жидкое стекло 13078 - 91:

М=% SiО2•1,032 /% Na2О

В смеситель залили нагретую воду с температурой 50oС. В нагретую воду при непрерывном перемешивании засыпали предварительно подготовленную смесь твердых компонентов. При этом температура раствора повысилась до 100oС. После перемешивания в течение 20 минут готовое жидкое стекло охладили до комнатной температуры и использовали по назначению в качестве связующего для приготовления стержневых смесей в литейном производстве.

Общая продолжительность изготовления порции жидкого стекла в количестве 50 кг вместе с нагревом воды составила 40 минут. При этом продолжительность процесса растворения не зависит от количества используемых компонентов, а зависит лишь от продолжительности их загрузки в смеситель.

Пример 2. Для изготовления жидкого стекла использовали пылевидный отход - микрокремнезем по ТУ 4325-001-02495336-96 и гидроксид калия (КОН), поставляемый по ТУ 6-18-50-86.

При подготовке твердого компонента в микрокремнезем добавили твердый гидроксид калия для получения жидкого стекла с модулем 3 ед. в количестве 100 кг. В смеситель залили горячую воду с температурой 60oС и в нее засыпали смесь твердых компонентов. При этом температура раствора повысилась до 97oС. После перемешивания в течение 25 минут раствор охладили и использовали по назначению для приготовления пасты, применяемой в качестве покрытий сварочных электродов.

Пример 3. Для изготовления жидкого стекла использовали пылевидных отход - микрокремнезем по ТУ 4325-001-02495336-96 и смесь едких щелочей: 90% гидроксида натрия и 10% гидроксида калия.

В смеситель залили воду с температурой 20oС и засыпали смесь твердых компонентов для получения жидкого стекла с силикатным модулем 2,5 ед. При этом температура раствора повысилась до 100oС при изготовлении 100 кг жидкого стекла. После 15 минут перемешивания и последующего охлаждения жидкое стекло использовали по назначению в качестве связующего для изготовления литейных форм и стержней.

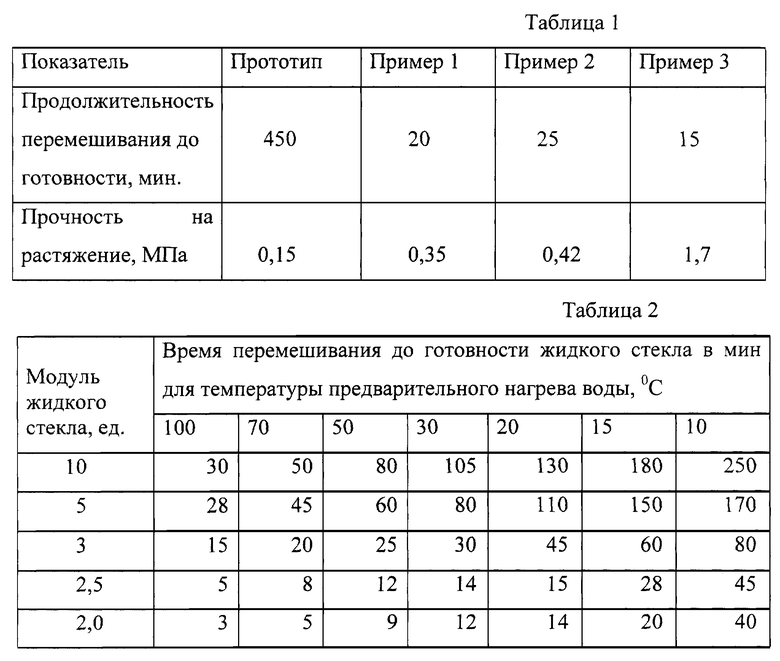

В табл. 1 приведены сравнительные показатели по продолжительности процесса изготовления и качеству жидкого стекла. В табл.1 приведено только время перемешивания твердых и жидкого компонентов до достижения готовности жидкого стекла. Показателем готовности жидкого стекла является достижение постоянства вязкости раствора. Вязкость раствора определяли в условных единицах по вискозиметру марки ВЗ-4. Качество жидкого стекла оценивали по прочности песчаных образцов после их упрочнения углекислым газом.

Как видно в табл.1, предлагаемый способ обеспечивает сокращение только по циклу приготовления жидкого стекла в сравнении с известным способом в 20-30 раз. При этом связующие свойства жидкого стекла повышаются в 3-7 раза при прочих равных условиях по модулю и плотности жидкого стекла.

В табл. 2 приведены данные по продолжительности перемешивания до готовности жидкого стекла в зависимости от температуры предварительно нагрева воды для состава по модулю 3,0 ед.

Как видно в табл. 2, при использовании воды с температурой меньше 15oС чрезмерно увеличивается время перемешивания раствора до готовности, особенно для жидкого стекла с высоким модулем. Поэтому нижний предел нагрева воды ограничен температурой 15oС. Что касается верхнего предела нагрева воды в 100oС, то он необходим для изготовления высокомодульных сортов жидкого стекла с модулем 5-10 ед. и выше, что невозможно сделать известным способом даже при повышенной температуре и высоком давлении в автоклавах. Поэтому при использовании предлагаемого способа отпадает необходимость применения автоклавов для увеличения температуры нагрева при воздействии избыточного давления пара.

При уменьшении времени изготовления жидкого стекла, исключения операции подготовки кремнеземосодержащего материала, а также при использовании тепла экзотермических реакций взамен внешнего нагрева раствора значительно сокращаются энергозатраты на производство связующих растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2188793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2000 |

|

RU2189941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОСТЕКОЛЬНОГО СВЯЗУЮЩЕГО | 1991 |

|

RU2071865C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2194011C1 |

Изобретение относится к способам изготовления жидкого стекла. Способ включает операции подготовки твердого компонента, подготовки жидкого компонента, смешивание компонентов, перемешивание и выпуск готового продукта. В качестве твердого компонента используют пылевидные отходы, образующиеся на фильтрах ферросплавных печей при выплавке кремнийсодержащих сплавов. В твердый компонент добавляют твердую едкую щелочь: едкий гидроксид натрия (NaOH), или едкий гидроксид калия (КОН), или их смесь. В качестве жидкого компонента используют техническую или водопроводную воду в интервале температур от 15 до 100oС. Смешивание компонентов проводят в следующем порядке: сначала в смеситель загружают нагретую воду или воду нагревают в нем, а затем в смеситель загружают смесь твердых компонентов. Изобретение сокращает по времени цикл производства жидкого стекла, уменьшает энергозатраты и улучшает качество продукции. 2 табл.

Способ изготовления жидкого стекла, включающий операции подготовки твердого компонента, подготовки жидкого компонента путем нагрева, смешивание компонентов, перемешивание, выпуск готового продукта, отличающийся тем, что при подготовке твердого компонента используют кремнеземсодержащий материал в виде пылевидных отходов, образующихся на фильтрах ферросплавных печей при выплавке кремний содержащих сплавов, в него добавляют твердую едкую щелочь: едкий гидроксид натрия (NaOH) или едкий гидроксид калия (КОН) или их смесь, в качестве жидкого компонента используют техническую или водопроводную воду в интервале температур от 15 до 100oС и смешивание компонентов проводят в следующем порядке: сначала в смеситель загружают нагретую воду или воду нагревают в нем, а затем в смеситель загружают смесь твердых компонентов.

| ГРИГОРЬЕВ П.Н | |||

| и др | |||

| Растворимое стекло | |||

| - М.: Гос | |||

| изд-во литературы по строительным материалам, 1956, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1991 |

|

RU2039702C1 |

| Способ получения жидкого стекла, применяемого для производства стройматериалов | 1987 |

|

SU1551650A1 |

Авторы

Даты

2002-08-27—Публикация

2001-05-24—Подача