Изобретение относится к силикатной промышленности, в частности к способам производства жидкого стекла, и может быть использовано при изготовлении сварочных электродов, то есть для приготовления электродных обмазок, в электродно-флюсовом и литейном производстве, при изготовлении лакокрасочных и кислотостойких материалов и покрытий, при производстве жаростойких бетонов.

Известен способ получения жидкого стекла, описанный в авторском свидетельстве 272273, кл. С 03 В 33/32, 1970, согласно которому силикат-глыбу растворяют в воде автоклавным методом при 150-170oС и 0,4-0,8 МПа в течение 4-6 ч. Причем процесс осуществляют как в стационарных автоклавах, так и во вращающихся.

Недостатком данного способа является образование настылей - плотной, монолитной, механически прочной массы на стенах и дне автоклава. Удаление такой массы затруднено и сопряжено с длительной остановкой автоклава для его очистки. В некоторых случаях настыли сбивают с помощью отбойных молотков. Причем процесс протекает при высокой температуре и большом давлении, в результате чего данный способ характеризуется повышенной энергоемкостью, а также повышенной взрывоопасностью.

Кроме того, отмечается малая интенсивность процесса растворения, сравнительно небольшая точность и сложность поддержания заданного соотношения компонентов, и, как следствие, трудность поддержания стабильного качества целевого продукта, например плотности, вязкости и степени растворения.

При получении жидкого стекла во вращающихся автоклавах технология его производства еще больше усложняется за счет применения сложного оборудования.

Известен способ получения жидкого стекла (авторское свидетельство 667505, кл. С 01 В 33/32, 1979), включающий предварительный помол силикат-глыбы в шаровой мельнице в присутствии воды при повышенной температуре, составляющей 40oС, и соотношении силикат-глыбы и воды 1:1,5 до частиц размером 0,05-0,1 мм и последующее растворение размолотой силикат-глыбы в автоклаве с мешалкой под действием пара при 115oС и 3,5 атм до коллоидного состояния частиц.

Данный способ получения жидкого стекла упрощает технологию процесса и полностью исключает образование настылей в автоклаве.

Однако этот способ характеризуется длительностью процесса, необходимостью поддержания в автоклаве высокой температуры и давления и нестабильностью показателей качества жидкого стекла. Кроме того, данный способ требует применения сложного оборудования, то есть использования автоклава в сочетании с шаровой мельницей, а это приводит к повышенным затратам электроэнергии, что увеличивает металло- и энергоемкость процесса.

Наиболее близким к заявляемому изобретению по совокупности признаков является способ получения жидкого стекла путем загрузки в шаровую мельницу измельченной силикат-глыбы, нагретой до 90-100oС воды и мочевины с последующим совместным помолом и растворением компонентов в воде в течение 5-7 ч, причем в первые 3-4 ч происходит помол силикат-глыбы и стабилизация режима растворения, а в последующие 2-3 ч - быстрое растворение с выделением тепла и созданием небольшого избыточного давления. Выход жидкого стекла составляет 95-98% (авторское свидетельство 791594, кл. С 01 В 33/32, 1980).

В данном способе исключается применение автоклава, что упрощает процесс получения жидкого стекла и снижает его металлоемкость.

Однако в данном способе для ускорения процесса помола силикат-глыбы и увеличения степени ее растворения используют мочевину, добавление которой не только повышает материалоемкость процесса получения жидкого стекла, но и снижает его безопасность. При этом параметры помола и растворения кусков силикат-глыбы в воде под действием шаров и в присутствии мочевины не обеспечивают стабильных показателей качества жидкого стекла из-за неполного перевода исходных компонентов в растворенное состояние. Неполное растворение силикат-глыбы объясняется тем, что помол ее кусков происходит под действием силы удара шаров на них или силы сжатия, т.е. происходит дробление кусков на более мелкие фракции, растворение которых в воде происходит лишь в поверхностном слое, в результате чего на поверхности частицы образуется слой растворенного материала, блокирующего дальнейшее растворение силикат-глыбы. Присутствие мочевины в мельнице хотя и способствует ускорению помола и растворения исходного сырья, но полноты растворения не обеспечивает, так как в конце технологического цикла в мельнице всегда будут находиться частички силикат-глыбы со слоем растворенного материала на их поверхности. Кроме того, на ускорение процесса помола и растворения силикат-глыбы будет влиять также предварительный нагрев воды почти до кипения (90-100oС), что делает процесс энергоемким. Тем не менее ни добавление мочевины, ни повышенный нагрев воды полноты растворения исходного сырья не дают. Таким образом, данный способ получения жидкого стекла является процессом не контролируемым, в результате чего плотность и вязкость жидкого стекла, а также степень растворения силикат-глыбы не будут величинами стабильными и, следовательно, отвечать заданным.

Еще одним недостатком данного способа является чрезмерная длительность процесса получения жидкого стекла, которая составляет 5-7 ч.

Задача изобретения состоит в создании такого способа получения жидкого стекла, который позволил бы обеспечить 100%-ную степень помола и растворения силикат-глыбы в воде, стабильные показатели качества жидкого стекла, в частности плотность и вязкость, а также снизить длительность технологического процесса и, как следствие, понизить его энерго- и трудоемкость.

Для обеспечения качественного и полного помола и растворения кусков силикат-глыбы в воде необходимо ввести такие параметры процесса, которые позволили бы производить послойное обновление поверхности этих кусков во времени, то есть послойное снятие с поверхности растворенного материала. Тогда процесс будет контролируемым и позволит получать продукт со стабильными показателями качества. Кроме того, послойное обновление поверхности кусков силикат-глыбы во времени ускорит протекание данного процесса и обеспечит 100%-ный выход целевого продукта. Таким образом, повысятся не только качество и выход конечного продукта, но и производительность процесса его получения без использования дополнительных материалов. Кроме того, описанный выше процесс помола и растворения исходного сырья позволяет снизить температуру предварительного нагрева воды до 80-90oС.

Поставленная задача решается тем, что в способе получения жидкого стекла путем загрузки измельченной силикат-глыбы и предварительно нагретой воды в мельницу с шаровыми измельчающими телами с последующим совместным помолом и растворением этих компонентов в воде, согласно изобретению, предварительный нагрев воды осуществляют до температуры 80-90oС, а совместный помол и растворение компонентов выполняют с помощью шаровых тел двух различных диаметров при их соотношении (2-3): 1 при скорости вращения мельницы, равной  об/мин, где D - внутренний диаметр барабана мельницы, м, причем массовое соотношение больших и малых шаровых тел составляет (1,7-2,0):1, а степени заполнения мельницы шарами и силикат-глыбой являются величинами равнозначными и составляют по одной трети ее объема. Кроме того, соотношение масс силикат-глыбы и воды равно 1:(1,33-1,5) в зависимости от заданной плотности жидкого стекла, а соотношение размеров шаровых тел большого диаметра и кусков силикат-глыбы составляет (3-4):1. Что касается материала шаровых тел, то применяются преимущественно металлические шары. К тому же шаровую мельницу снаружи покрывают слоем теплоизоляции.

об/мин, где D - внутренний диаметр барабана мельницы, м, причем массовое соотношение больших и малых шаровых тел составляет (1,7-2,0):1, а степени заполнения мельницы шарами и силикат-глыбой являются величинами равнозначными и составляют по одной трети ее объема. Кроме того, соотношение масс силикат-глыбы и воды равно 1:(1,33-1,5) в зависимости от заданной плотности жидкого стекла, а соотношение размеров шаровых тел большого диаметра и кусков силикат-глыбы составляет (3-4):1. Что касается материала шаровых тел, то применяются преимущественно металлические шары. К тому же шаровую мельницу снаружи покрывают слоем теплоизоляции.

Техническим результатом изобретения является повышение степени помола и растворения кусков силикат-глыбы в воде, ускорение технологического процесса, а следовательно, производительности, стабилизация показателей качества жидкого стекла, снижение энерго- и трудоемкости процесса, обеспечение его пожаро - и взрывобезопасности.

Способ получения жидкого стекла описан ниже.

В шаровую мельницу на одну треть ее объема загружают измельчающие шары двух различных диаметров, а на другую треть - силикат-глыбу с силикатным модулем 2,7-3,2. Соотношение диаметров шаров составляет (2-3):1, а их массовое соотношение равно (1,7-2,0):1. Соотношение размеров шаров большого диаметра и кусков силикат-глыбы равно (3-4):1. Потом в мельницу заливают воду, которую предварительно нагревают до 80-90oС. Соотношение силикат-глыбы к воде равно 1:(1,33-1,5) в зависимости от заданной плотности жидкого стекла. После пуска мельницы со скоростью  об/мин происходит помол кусков силикат-глыбы и постепенное растворение их до состояния коллоидного раствора. За счет экзотермического растворения твердой фазы в воде происходит повышение температуры в середине шаровой мельницы, что создает благоприятные условия для протекания этого процесса. Длительность полного растворения силикат-глыбы составляет 1,5-2,5 ч.

об/мин происходит помол кусков силикат-глыбы и постепенное растворение их до состояния коллоидного раствора. За счет экзотермического растворения твердой фазы в воде происходит повышение температуры в середине шаровой мельницы, что создает благоприятные условия для протекания этого процесса. Длительность полного растворения силикат-глыбы составляет 1,5-2,5 ч.

Ниже приводится конкретный пример осуществления способа.

В шаровую мельницу емкостью 400 л загружают шаровые тела в количестве 400 кг и натриево-калиевую силикат-глыбу с силикатным модулем 3,05 в количестве 150 кг, а потом заливают 200 л предварительно нагретой до 80-90o воды. Внутренний диаметр барабана мельницы составляет 780 мм, а длина его - 830 мм. Диаметры шаров, используемых для помола, составляют 80 и 30 мм. Скорость вращения шаровой мельницы составляет 31,6 об/мин. Степень заполнения барабана шарами ϕ=0,3. Размер кусков силикат-глыбы равняется не более 20-25 мм, а степень заполнения барабана кусками силикат-глыбы ϕ1 также равняется 0,3.

За один цикл работы шаровой мельницы, то есть за 2 ч, получают 350 кг жидкого стекла с плотностью 1,44 кг/м3 и вязкостью 600 сП.

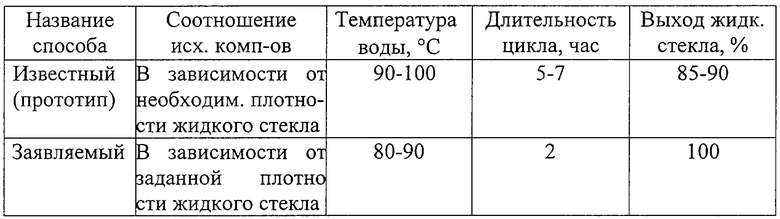

В таблице приведены сравнительные данные способа, взятого в качестве прототипа, и заявляемого способа.

Из таблицы видно, что в способе-прототипе предварительный нагрев воды производится до 90-100oС, в то время как в заявляемом способе предварительный нагрев воды осуществляют до 80-90oС, что способствует экономии электроэнергии без снижения эффективности помола и растворения кусков силикат-глыбы. В способе-прототипе за 5-7 ч силикат-глыба растворяется на 95-98%, а в заявляемом способе за 2 ч силикат-глыба растворяется полностью, т.е. длительность технологического цикла сократилась более чем в 3 раза, а выход готового продукта увеличился на 2-5%.

При этом предварительный нагрев воды до температуры, составляющей менее 80oС, не дает полного растворения силикат-глыбы, а нагревание воды более чем до 90oС приведет к неэкономичным затратам электроэнергии.

Однако на степень помола и растворение силикат-глыбы в воде влияет не только температура воды, но и режим мокрого помола кусков силикат-глыбы в барабане шаровой мельницы, который зависит от скорости вращения мельницы и, соответственно, движения шаровых тел в ней во время помола.

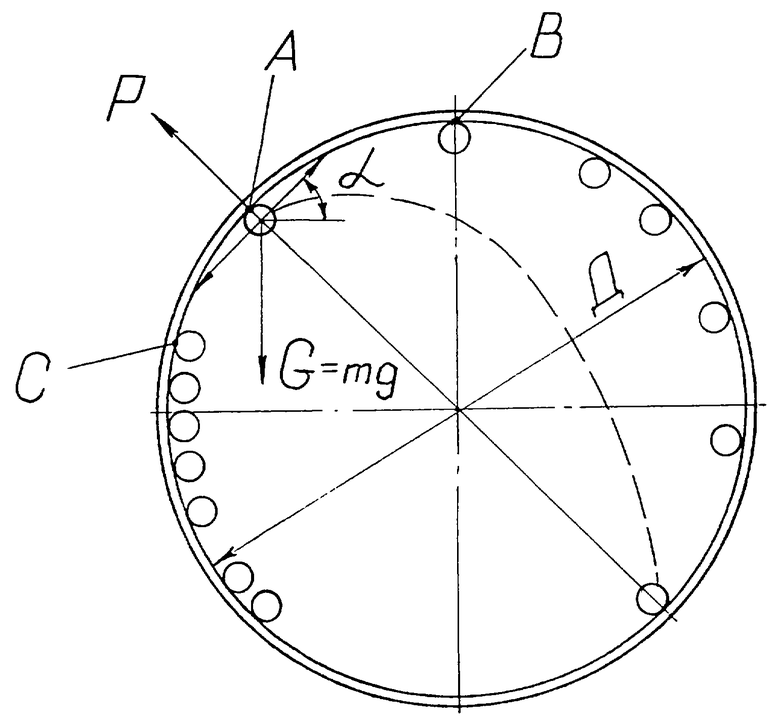

Движение шаровых металлических тел в барабане мельницы во время помола компонентов смеси схематично показано на чертеже.

На шар, поднимающийся по стенке барабана вследствие трения, действует центробежная сила и вес шара. Когда скорость мельницы достигает величины  об/мин, вес шара будет равен центробежной силе. На какое-то мгновение шар остановится в точке наибольшего подъема по стенке барабана, точке А, после чего он должен оторваться от стенки и свободно падать как тело, брошенное со скоростью, равной скорости барабана мельницы, то есть под углом α к горизонту. Этот режим помола называют водопадным, и он характерен для способа помола, взятого в качестве прототипа. Под действием удара шаров куски силикат-глыбы измельчаются на более мелкие по размеру куски, при этом удельная поверхность твердой фазы будет увеличиваться очень быстро, и поэтому вскоре материал в мельнице станет очень мелким. Под действием влаги полученный материал комкуется и этим задерживает дальнейшее растворение силикат-глыбы. Для ускорения помола и растворения в воде силикат-глыбы в способе-прототипе в шаровую мельницу добавляют в качестве катализатора мочевину, в результате чего длительность процесса уменьшается и составляет 5-7 ч.

об/мин, вес шара будет равен центробежной силе. На какое-то мгновение шар остановится в точке наибольшего подъема по стенке барабана, точке А, после чего он должен оторваться от стенки и свободно падать как тело, брошенное со скоростью, равной скорости барабана мельницы, то есть под углом α к горизонту. Этот режим помола называют водопадным, и он характерен для способа помола, взятого в качестве прототипа. Под действием удара шаров куски силикат-глыбы измельчаются на более мелкие по размеру куски, при этом удельная поверхность твердой фазы будет увеличиваться очень быстро, и поэтому вскоре материал в мельнице станет очень мелким. Под действием влаги полученный материал комкуется и этим задерживает дальнейшее растворение силикат-глыбы. Для ускорения помола и растворения в воде силикат-глыбы в способе-прототипе в шаровую мельницу добавляют в качестве катализатора мочевину, в результате чего длительность процесса уменьшается и составляет 5-7 ч.

На сегодняшний день скорость мельницы, равную  об/мин, считают наиболее полезной.

об/мин, считают наиболее полезной.

Если скорость барабана мельницы будет больше чем  об/мин, шар достигнет самой высокой точки В в барабане, и тогда он не сможет оторваться от стенки и будет вращаться вместе с барабаном.

об/мин, шар достигнет самой высокой точки В в барабане, и тогда он не сможет оторваться от стенки и будет вращаться вместе с барабаном.

В заявляемом способе получения жидкого стекла используют новый режим помола силикат-глыбы, согласно которому шары в мельнице не достигают точки А, а доходят только до точки С, после чего они скатываются по стенке вниз. Такое положение достигается при скорости вращения барабана мельницы, составляющей  об/мин. При этом интенсивность помола уменьшается, и под действием шаров, движущихся с такой скоростью, происходит помол кусков силикат-глыбы путем послойного снятия растворенного материала с этих кусков, то есть поверхность их постоянно обновляется. Такой режим помола силикат-глыбы способствует не только ускорению ее растворения в воде, но и приводит к полному растворению исходных компонентов и стабилизации показателей качества полученного жидкого стекла.

об/мин. При этом интенсивность помола уменьшается, и под действием шаров, движущихся с такой скоростью, происходит помол кусков силикат-глыбы путем послойного снятия растворенного материала с этих кусков, то есть поверхность их постоянно обновляется. Такой режим помола силикат-глыбы способствует не только ускорению ее растворения в воде, но и приводит к полному растворению исходных компонентов и стабилизации показателей качества полученного жидкого стекла.

Обычно режим помола в шаровых мельницах отличается тем, что используют шары трех различных диаметров: большие, средние и малые. В результате этого куски силикат-глыбы, попадающие "в мертвую зону" между шарами, не размалываются до тех пор, пока они не попадут в положение столкновения с шарами, или очутятся между шаром и стенкой. При этом помол происходит под действием силы удара или силы сжатия.

В заявляемом способе, когда в мельнице используются шары двух различных диаметров с соотношением их (2-3):1, то есть шары большого и малого диаметра без применения средних по размеру шаров, помол происходит более эффективно, чем в известном способе. Если шары малого диаметра будут более чем втрое меньше шаров большего диаметра, то между ними будут образовываться большие пустоты и помол будет менее качественным. Если они будут менее чем вдвое меньше шаров большего диаметра, то качество помола мало повысится, но при этом значительно увеличатся затраты помольного материала. Таким образом, указанное соотношение диаметров шаровых тел является оптимальным.

Предложенное массовое соотношение металлических шаров в заявляемом способе, равное (1,7-2,0):1, является оптимальным, так как в случае, когда масса шаров большего диаметра больше чем вдвое превысит массу шаров малого диаметра, процесс помола кусков силикат-глыбы ускоряется, а процесс растворения их замедляется. Если массовое соотношение шаров будет меньше чем 1,7:1, то есть увеличится количество малых шаров, эффективность помола и растворения исходных компонентов уменьшится.

В известных способах получения жидкого стекла шаровая мельница заполняется шарами на 40-45%, то есть почти на половину барабана. В заявляемом способе степень заполнения мельницы шарами составляет лишь одну треть ее объема. При этом качество и длительность помола в результате его нового режима не ухудшается, зато уменьшается материалоемкость процесса. Таким образом, если шаровых тел будет меньше чем на одну треть объема мельницы, то не будет происходить полного помола компонентов, а если больше чем на одну треть ее объема, то будет чрезмерная затрата шаровых тел.

Силикат-глыбу загружают в барабан мельницы тоже на одну треть его объема. Если количество силикат-глыбы занимает объем менее одной трети барабана, то будет затрачиваться дополнительная электроэнергия, то есть повысится энергоемкость процесса. Если количество загруженной в мельницу силикат-глыбы будет составлять более трети ее объема, то, кроме лишней затраты сырья, увеличится длительность помола и ухудшится его качество.

На основании вышесказанного можно сделать вывод о том, что предложенный способ получения жидкого стекла позволяет не только на 5% повысить степень помола и растворения силикат-глыбы в воде, но и ускорить этот процесс приблизительно в 3 раза, а также обеспечить стабильные показатели качества жидкого стекла без введения вредных органических добавок. Кроме того, заявляемый способ позволяет снизить энерго- и материалоемкость процесса и сделать его безопасным.

Преимущество заявляемого способа получения жидкого стекла по сравнению с существующими на сегодняшний день способами состоит в том, что он простой и непродолжительный по времени, высокоэффективный и энергоэкономичный. Для его осуществления не требуется применения сложного и нестандартного оборудования и дополнительных органических материалов в качестве катализаторов процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА ГИДРОТЕРМАЛЬНЫМ МЕТОДОМ | 1998 |

|

RU2132817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| Способ получения жидкого стекла | 1979 |

|

SU791594A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО СТЕКЛА | 2008 |

|

RU2368569C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО КЛЕЯ-СВЯЗКИ | 1998 |

|

RU2144552C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| Способ получения порошков гидратированных щелочных силикатов | 1989 |

|

SU1680625A1 |

Изобретение относится к силикатной промышленности, в частности к способам производства жидкого стекла, и может быть использовано при изготовлении сварочных электродов, т. е. для приготовления электродных обмазок, в электродно-флюсовом и литейном производстве, при изготовлении лакокрасочных и кислотостойких материалов и покрытий, при производстве жаростойких бетонов. Измельченную силикат-глыбу и предварительно нагретую до 80-90oС воду загружают в шаровую мельницу и осуществляют помол и растворение. Барабан мельницы вращается со скоростью  об/мин, где D - внутренний диаметр барабана мельницы, м. Шаровая мельница загружена шаровыми телами двух различных диаметров при их соотношении (2-3):1, а массовое соотношение их составляет (1,7-2,0): 1. Степени заполнения мельницы шарами и силикат-глыбой являются величинами равнозначными и составляют по одной трети ее объема. Кроме того, соотношение шаров большого диаметра и кусков силикат-глыбы равно (3-4):1. Мельницу загружают преимущественно металлическими шарами. Для сохранения температуры в середине мельницы ее поверхность покрывают слоем теплоизоляции. Технический результат изобретения состоит в создании способа получения жидкого стекла, который позволяет обеспечить 100%-ную степень помола и растворения силикат-глыбы в воде, стабильные показатели качества жидкого стекла, в частности удельный вес и вязкость, а также значительно снизить длительность технологического процесса и, как следствие, понизить его энерго- и трудоемкость. 3 з.п. ф-лы, 1 ил, 1 табл.

об/мин, где D - внутренний диаметр барабана мельницы, м. Шаровая мельница загружена шаровыми телами двух различных диаметров при их соотношении (2-3):1, а массовое соотношение их составляет (1,7-2,0): 1. Степени заполнения мельницы шарами и силикат-глыбой являются величинами равнозначными и составляют по одной трети ее объема. Кроме того, соотношение шаров большого диаметра и кусков силикат-глыбы равно (3-4):1. Мельницу загружают преимущественно металлическими шарами. Для сохранения температуры в середине мельницы ее поверхность покрывают слоем теплоизоляции. Технический результат изобретения состоит в создании способа получения жидкого стекла, который позволяет обеспечить 100%-ную степень помола и растворения силикат-глыбы в воде, стабильные показатели качества жидкого стекла, в частности удельный вес и вязкость, а также значительно снизить длительность технологического процесса и, как следствие, понизить его энерго- и трудоемкость. 3 з.п. ф-лы, 1 ил, 1 табл.

об/мин, где D - внутренний диаметр барабана мельницы, м, причем массовое соотношение больших и малых шаровых тел равно (1,7-2,0):1, а степени заполнения мельницы шарами и силикат-глыбой являются величинами равнозначными и составляют по одной трети ее объема.

об/мин, где D - внутренний диаметр барабана мельницы, м, причем массовое соотношение больших и малых шаровых тел равно (1,7-2,0):1, а степени заполнения мельницы шарами и силикат-глыбой являются величинами равнозначными и составляют по одной трети ее объема.

| Способ получения жидкого стекла | 1979 |

|

SU791594A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1991 |

|

RU2039702C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА жидкого СТЕКЛА | 1970 |

|

SU415233A1 |

| Конструкция для формирования на месте строительства сечения для пропуска воды | 2016 |

|

RU2619604C1 |

Авторы

Даты

2003-06-27—Публикация

2001-10-30—Подача