Предлагаемое изобретение относится к области испытаний на ударные воздействия и может быть использовано в первую очередь при проведении испытаний на высокоинтенсивные ударные воздействия различных устройств, имеющих в своем составе многослойные устройства в виде, например, пакетов пластин из композиционных материалов, сотовых панелей и т.д.

Наиболее общий подход к определению демпфирующих свойств, заключающийся в возбуждении в испытуемом образце колебаний, измерении возбуждающей силы, приложенной в заданной точке, определении динамической реакции с помощью акселерометров и датчиков деформаций, а затем сравнение амплитудно-частотной характеристики до и после амортизатора сформулирован в книге: А.Нашиф и др. Демпфирование колебаний, стр.190, - М.: Мир, 1988.

Для проведения ударных испытаний используют различные методы, которые описаны в патентных материалах: SU 1249363 A1, SU 1518691 A1, SU 18H276 А1 и ряд других. Наиболее близким является «Способ испытаний на ударные воздействия» по патенту РФ №2244909 С2. Способ испытаний на ударные воздействия, заключающийся в в ударном воздействии на испытуемое устройство с помощью разделяемого пиротехнического устройства, измерении импульса силы и определении динамической реакции испытуемого устройства с помощью акселерометров и датчиков деформации, причем сначала волна деформаций создается в волноводе без установленного объекта испытаний, после чего по анализу амплитудных спектров и ударных спектров ускорений делают заключение о демпфирующих свойствах многослойного устройства.

К недостаткам такого способа испытаний относится то, что для определения механизмов демпфирования в многослойных конструкциях (типа сэндвич) выполненных из различных материалов интегральная величина демпфирования (например, уменьшение амплитуды ускорений при прохождении ударной волны через устройство) при разных воздействиях может сильно отличаться. Это отличие объясняется различными механизмами демпфирования, реализующимися в разных материалах при различных уровнях ударных воздействий.

Задачей настоящего изобретения является повышение точности определения механизма демпфирования и его численных характеристик.

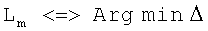

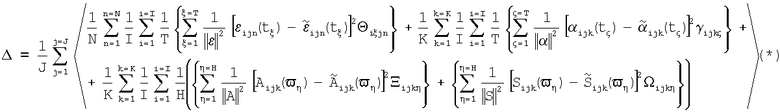

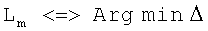

Эта задача достигается тем, что сначала разрабатывают модели демпфирования в материалах слоев многослойного устройства, затем в волноводе без установленного объекта испытаний создают ударные воздействия, изменяя амплитуды воздействий от минимальных, воспроизводимых испытательным оборудованием, до максимальных эксплуатационных уровней, далее проводят испытания многослойного устройства в несколько этапов, нагружая на каждом этапе один из его слоев, при этом амплитуды воздействий на каждом этапе изменяют от минимальных значений, воспроизводимых испытательным оборудованием, до максимальных эксплуатационных уровней, после чего изменяют направление ударного воздействия на многослойное устройство на противоположное и повторяют все этапы испытаний многослойного устройства, и по анализу виброграмм и тензограмм амплитудных спектров и ударных спектров ускорений принимают модель демпфирования в материалах слоев многослойных устройств и устройства в целом по формуле

, и

, и

где Lm - "m" модель демпфирования, при которой величина Δ минимальна;

Δ - различие между расчетными и экспериментальными значениями;

"ω" - круговая частота;

I -количество диапазонов ударных воздействий;

"i" - номер диапазона ударных воздействий;

J - количество испытаний (расчетных случаев);

"j" - номер испытаний (расчетного случая);

Т - количество точек отсчета по времени;

Н - количество частотных диапазонов;

"η"- номер частотных диапазонов;

εijn(tξ) - экспериментальные значения деформаций в "i" диапазоне ударных воздействий в "ξ" момент времени при "J" испытании в "n" точке контроля;

- расчетные значения в "i" диапазоне ударных воздействий в "ξ" момент времени при "J" испытании в "n" точке контроля;

- расчетные значения в "i" диапазоне ударных воздействий в "ξ" момент времени при "J" испытании в "n" точке контроля;

- норма по деформациям;

- норма по деформациям;

N - количество контрольных точек по деформациям;

"n" - номер контрольной точки по деформациям;

Θijη - весовой коэффициент по деформациям;

экспериментальные значения ускорений в "i" диапазоне ударных воздействий в "ζ" момент времени при "J" испытании;

экспериментальные значения ускорений в "i" диапазоне ударных воздействий в "ζ" момент времени при "J" испытании;

- расчетные значения ускорений в "i" диапазоне ударных воздействий в "ζ" момент времени при "J" испытании в "k" точке контроля;;

- расчетные значения ускорений в "i" диапазоне ударных воздействий в "ζ" момент времени при "J" испытании в "k" точке контроля;;

- весовой коэффициент по ускорениям;

- весовой коэффициент по ускорениям;

- норма по ускорению;

- норма по ускорению;

К - количество контрольных точек по ускорению;

"k" - номер контрольной точки по ускорению;

"ζ"- номер временного отсчета по ускорениям;

- экспериментальные значения амплитудного спектра в "i" диапазоне ударных воздействий в "η" частотном диапазоне при "J" испытании в "k" точке контроля;

- экспериментальные значения амплитудного спектра в "i" диапазоне ударных воздействий в "η" частотном диапазоне при "J" испытании в "k" точке контроля;

- расчетные значения амплитудного спектра в "i" диапазоне ударных воздействий в "η" частотном диапазоне при "J" испытании в "k" точке контроля;

- расчетные значения амплитудного спектра в "i" диапазоне ударных воздействий в "η" частотном диапазоне при "J" испытании в "k" точке контроля;

- норма по амплитудному спектру;

- норма по амплитудному спектру;

- весовой коэффициент по амплитудному спектру;

- весовой коэффициент по амплитудному спектру;

- экспериментальные значения ударного спектра ускорений в "i" диапазоне ударных воздействий в "η" частотном диапазоне при "J" испытании в "k" точке контроля;

- экспериментальные значения ударного спектра ускорений в "i" диапазоне ударных воздействий в "η" частотном диапазоне при "J" испытании в "k" точке контроля;

- расчетные значения ударного спектра ускорений в "i" диапазоне ударных воздействий в "η" частотном диапазоне при "J" испытании в "k" точке контроля;

- расчетные значения ударного спектра ускорений в "i" диапазоне ударных воздействий в "η" частотном диапазоне при "J" испытании в "k" точке контроля;

- норма по ударному спектру ускорений;

- норма по ударному спектру ускорений;

- весовой коэффициент по ударному спектру ускорений.

- весовой коэффициент по ударному спектру ускорений.

Суть заявляемого изобретения поясняется следующим образом.

При ударном воздействии на многослойные устройства типа "сэндвич" выполненные из различных материалов в материалах могут реализовываться различные механизмы демпфирования. Выявить эти механизмы и получить для устройства численные значения демпфирования особенно важно при анализе ударных воздействий на конструкции с использованием методов конечно-элементного моделирования.

Например, стали на достаточно большом отрезке диаграммы "наряжения-деформация" ведут себя линейно и здесь можно применять классическую модель вязкого трения, когда рассеяние пропорционально скорости движения. Логарифмический декремент колебаний в этом случае составляет от сотых до десятых долей единицы. Механизм гистерезисного демпфирования (вязкоупругое трение) часто реализуется в композиционных материалах типа углепластиков.

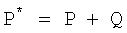

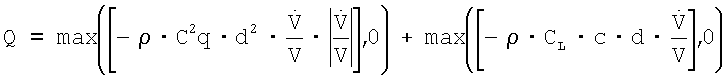

При воздействиях высокой интенсивности модели демпфирования существенно усложняются. Например, в зоне установки пиротехнических устройств демпфирование представляется в виде комбинированной псевдовязкости (как сумма линейной псевдовязкости и псевдовязкость Неймана-Рихтмайера).

Т.е. на первом этапе получения демпфирующих характеристик устройств необходимо принять модель демпфирования, в рамках которой и будут определяться демпфирующие характеристики. Моделей может быть несколько: как для различных материалов, так и для различных диапазонов ударных воздействий.

Следующим этапом является получение в волноводе параметров ударного воздействия от пиротехнического устройства, состоящего из пироболтов и набора вкладышей из различных материалов (акустический фильтр), позволяющего варьировать величиной ударного воздействия на волновод. Этот этап проходит без исследуемого устройства, установка которого на следующем этапе позволит проводить сравнение виброграмм (графиков ускорений), тензограмм (графиков деформаций), амплитудных спектров, показывающих распределение амплитуд ускорений и деформаций по частоте и ударных спектров ускорений, показывающих максимально возможное ускорений на различных частотах.

Последовательное ударное воздействие на разные слои устройства позволяет получать достаточный объем информации для построения моделей демпфирования. При анализе результатов исключается влияние части слоев устройства на демпфирование.

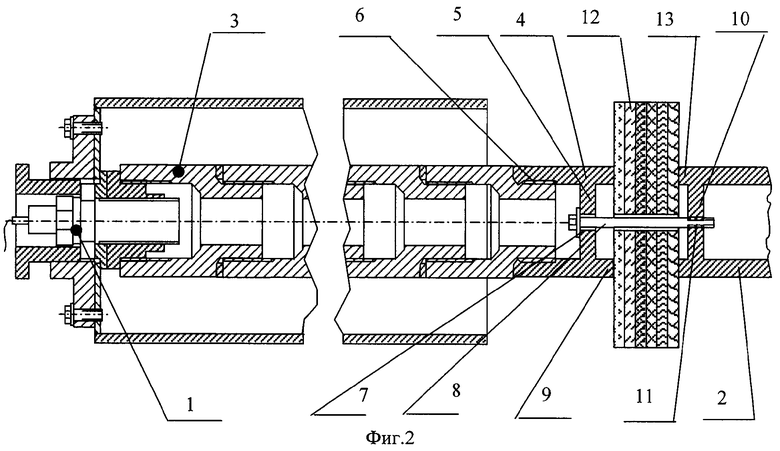

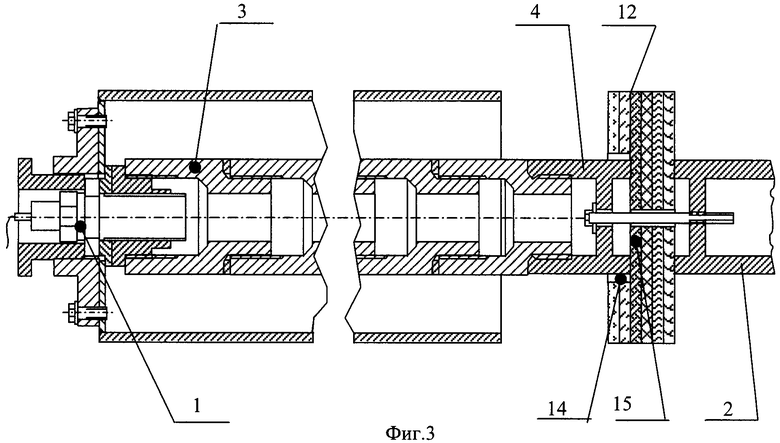

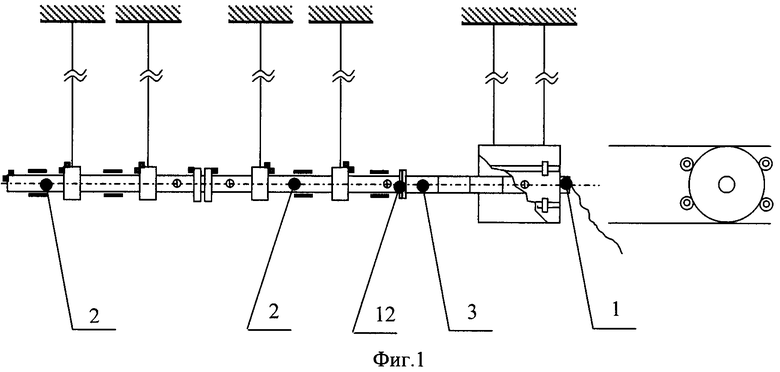

Суть предлагаемого решения поясняется чертежами, где на фиг.1-3 показан стенд для испытаний на ударные воздействия, который состоит из устройства для ударного нагружения 1 и волноводов 2. Источником ударного воздействия является разделяющееся пиротехническое устройство 1. Между источником ударного воздействия 1 и волноводом 2 установлен набор вкладышей 3 с различной акустической податливостью, выполненных в виде стаканов на ножке с резьбой. Между набором вкладышей 3 и волноводом 2 установлено стыковочное устройство 4, выполненное в виде толстостенного цилиндра с днищем 5. На внутреннем диаметре цилиндра выполнена резьба 6 для соединения цилиндра с набором вкладышей, а в днище имеется отверстие 7 для болта 8, при этом по краям днища выполнен буртик 9. Диаметр и ширина буртика цилиндра равны диаметру и толщине стенок волновода, причем в торце волновода 2 имеется вставка 10 с отверстием с резьбой 11, диаметр и шаг которой равен диаметру и шагу болта. Объект испытаний 12 располагают между стыковочным устройством 4 и торцом волновода 2. Причем к торцам 13 волновода 2 плотно поджат объект испытаний 12 за счет буртика 9 стыковочного устройства 4 и болта 8. Для обеспечения передачи ударного воздействия непосредственно на исследуемый слой в объекте испытаний 12 (многослойное устройство) вырезается цилиндрическое отверстие 14 до нужного слоя 15.

Саму процедуру определения демпфирующих свойств многослойных устройств по формуле (*) выполняют следующим образом.

Строится, конечно, элементная модель (КЭМ) ударного стенда без многослойного устройства испытаний и с многослойным устройством. По результатам испытаний без устройства проводится верификация расчетной схемы. Затем в КЭМ добавляется модель многослойного устройства с разработанными моделями демпфирования, и проводятся расчеты ускорений, деформаций, амплитудных спектров и ударных спектров ускорений.

Далее проводятся ударные испытания в соответствии с описанным выше алгоритмом. После чего по формуле (*) высчитывается величина Δ для разных уровней воздействий и моделей. Формула (*) построена на идеологии метода наименьших квадратов (суммируются разности квадратов сравниваемых величин). Введение нормирующих коэффициентов делает эти разности безразмерными, а весовые коэффициенты позволяют учесть дополнительную информацию об испытаниях и увеличить влияние на принятие решения наиболее важных для конкретного устройства регистрируемых параметров и амплитудно-частотных диапазонов воздействий. После чего модель демпфирования, при которой получено минимальное значение Δ, принимается как модель демпфирования исследуемого многослойного устройства.

Рассмотренный алгоритм получения минимального значения Δ реализован в пакете MatLab в макросах написанных на языке Simulink. Но эти программа относится к "ноу-хау" изобретения и в дальнейших материалах заявки не обсуждаются.

Пример практического исполнения

Для защиты одного из чувствительных к ударным нагрузкам прибора монтажная плата была выполнена из многослойного материала (слои из алюминия, углепластика, стеклопластика и центральный слой из пеноматериала). КЭМ стенда строилась в препроцессоре PATRAN, а расчеты выполнялись в пакете DYTRAN. КЭМ стенда состояла из 6137 узлов и 17217 элементов. Модель слоев принималась в виде пластин с постоянным демпфированием. Так как прибор должен устанавливаться в зоне повышенных ударных воздействий (от 2 до 5 тыс.g по УСУ), то за основу модели демпфирования была принята модель комбинированной псевдовязкости, представляющая из себя сумму квадратичной и линейной псевдовязкостей (см., например, Прикладная механика сплошных сред. / Под ред. В.В.Селиванова в 3-х томах. Т.3. Бабкин А.В., Колпаков В.И. Охотин, В.Н. Селиванов В.В. Численные методы в задачах физики взрыва и удара. - М.: Издательство МГТУ, 2000.-516 с.)

Р - напряжения, Q - псевдовязкость

Переменными параметрами здесь являются: С - линейная псевдовязкость и CL-квадратичной псевдовязкость.

В качестве примера рассмотрим построение модели для второго слоя (углепластик). Испытания проводились на ударном стенде СПИ6.3480-0. Ударные воздействия варьировались от 1000g (использовался амортизационный стержень, состоящий из 5 слоев следующих материалов: текстолит-алюминий-сталь-алюминий-текстолит и стального стыковочного устройства) до ~10000g, когда разрывной болт устанавливался в стыковочное устройство. Регистрация ускорений проводилась по 4 точкам акселерометрами АВС052, а деформаций по 6 точкам тензодатчиками КФ5. Ударное воздействие варьировалось по 8 уровням (за счет изменения набора вкладышей и замене разрывных болтов 8×54 на менее мощные 8×55). На каждом уровне было выполнено по 3 срабатывания болтов. Регистрация и обработка результатов измерений проводилась в частотном диапазоне до 10 кГц. Суммарная погрешность не превысила 20%.

Обработка результатов по формуле (*) позволила принять следующие значения псевдовязкостей: линейная псевдовязкость - 0.8 и квадратичной псевдовязкость - 4.

Следует заметить, что в области частот до 2 кГц при моделировании всего многослойного устройства можно принять значения коэффициента VDAMP (для моделей в паке программ DYTRAN) связанного с коэффициентом критического демпфирования величину ~0,00008.

Из известных авторам источников информации и патентных материалов не известна совокупность признаков, сходных с совокупностью признаков заявленных объектов.

Данное изобретение относится к области испытаний на ударные воздействия и может быть использовано в первую очередь при проведении испытаний на высокоинтенсивные ударные воздействия различных устройств, имеющих в своем составе многослойные устройства в виде, например, пакетов пластин из композиционных материалов, сотовых панелей и т.д. Технический результат изобретения направлен на повышение точности определения механизма демпфирования и его численных характеристик. Способ определения демпфирующих характеристик многослойных устройств при ударном воздействии заключается в ударном воздействии на испытуемое устройство с помощью разделяемого пиротехнического устройства, измерении импульса силы и определении динамической реакции испытуемого устройства с помощью акселерометров и датчиков деформации, причем сначала волна деформаций создается в волноводе без установленного объекта испытаний. После чего по анализу амплитудных спектров и ударных спектров ускорений делают заключение о демпфирующих свойствах многослойного устройства. Причем сначала разрабатывают модели демпфирования в материалах слоев многослойного устройства, затем в волноводе без установленного объекта испытаний создают ударные воздействия, изменяя амплитуды воздействий от минимальных, воспроизводимых испытательным оборудованием, до максимальных эксплуатационных уровней, далее проводят испытания многослойного устройства в несколько этапов, нагружая на каждом этапе один из его слоев. При этом амплитуды воздействий на каждом этапе изменяют от минимальных значений, воспроизводимых испытательным оборудованием, до максимальных эксплуатационных уровней, после чего изменяют направление ударного воздействия на многослойное устройство на противоположное и повторяют все этапы испытаний многослойного устройства, и по анализу виброграмм и тензограмм, амплитудных спектров и ударных спектров ускорений принимают модель демпфирования в материалах слоев многослойных устройств и устройства в целом по формуле. 3 ил.

Способ определения демпфирующих характеристик многослойных устройств при ударном воздействии, заключающийся в ударном воздействии на испытуемое устройство с помощью разделяемого пиротехнического устройства, измерении импульса силы и определении динамической реакции испытуемого устройства с помощью акселерометров и датчиков деформации, причем сначала волна деформаций создается в волноводе без установленного объекта испытаний, после чего по анализу амплитудных спектров и ударных спектров ускорений делают заключение о демпфирующих свойствах многослойного устройства, отличающийся тем, что сначала разрабатывают модели демпфирования в материалах слоев многослойного устройства, затем в волноводе без установленного объекта испытаний создают ударные воздействия, изменяя амплитуды воздействий от минимальных, воспроизводимых испытательным оборудованием, до максимальных эксплуатационных уровней, далее проводят испытания многослойного устройства в несколько этапов, нагружая на каждом этапе один из его слоев, при этом амплитуды воздействий на каждом этапе изменяют от минимальных значений, воспроизводимых испытательным оборудованием, до максимальных эксплуатационных уровней, после чего изменяют направление ударного воздействия на многослойное устройство на противоположное и повторяют все этапы испытаний многослойного устройства, и по анализу виброграмм и тензограмм, амплитудных спектров и ударных спектров ускорений принимают модель демпфирования в материалах слоев многослойных устройств и устройства в целом по формуле

, и

, и

где Lm - m модель демпфирования, при которой величина А минимальна;

Δ - различие между расчетными и экспериментальными значениями;

ω - круговая частота;

I -количество диапазонов ударных воздействий;

i - номер диапазона ударных воздействий;

J - количество испытаний (расчетных случаев);

j - номер испытаний (расчетного случая);

Т - количество точек отсчета по времени;

Н - количество частотных диапазонов;

η - номер частотных диапазонов;

εijn(tξ) - экспериментальные значения деформаций в i диапазоне ударных воздействий в ξ момент времени при J испытании в n точке контроля;

-расчетные значения в i диапазоне ударных воздействий в ξ момент времени при J испытании в n точке контроля;

-расчетные значения в i диапазоне ударных воздействий в ξ момент времени при J испытании в n точке контроля;

- норма по деформациям;

- норма по деформациям;

N - количество контрольных точек по деформациям;

n - номер контрольной точки по деформациям;

Θijη - весовой коэффициент по деформациям;

- экспериментальные значения ускорений в i диапазоне ударных воздействий в ζ момент времени при J испытании;

- экспериментальные значения ускорений в i диапазоне ударных воздействий в ζ момент времени при J испытании;

- расчетные значения ускорений в i диапазоне ударных воздействий в ζ момент времени при J испытании в k точке контроля;

- расчетные значения ускорений в i диапазоне ударных воздействий в ζ момент времени при J испытании в k точке контроля;

- весовой коэффициент по ускорениям;

- весовой коэффициент по ускорениям;

- норма по ускорению;

- норма по ускорению;

K - количество контрольных точек по ускорению;

k - номер контрольной точки по ускорению;

ζ- номер временного отсчета по ускорениям;

- экспериментальные значения амплитудного спектра в i диапазоне ударных воздействий в η частотном диапазоне при J испытании в k точке контроля;

- экспериментальные значения амплитудного спектра в i диапазоне ударных воздействий в η частотном диапазоне при J испытании в k точке контроля;

- расчетные значения амплитудного спектра в i диапазоне ударных воздействий в η частотном диапазоне при J испытании в k точке контроля;

- расчетные значения амплитудного спектра в i диапазоне ударных воздействий в η частотном диапазоне при J испытании в k точке контроля;

- норма по амплитудному спектру;

- норма по амплитудному спектру;

- весовой коэффициент по амплитудному спектру;

- весовой коэффициент по амплитудному спектру;

- экспериментальные значения ударного спектра ускорений в i диапазоне ударных воздействий в η частотном диапазоне при J испытании в k точке контроля;

- экспериментальные значения ударного спектра ускорений в i диапазоне ударных воздействий в η частотном диапазоне при J испытании в k точке контроля;

- расчетные значения ударного спектра ускорений в i диапазоне ударных воздействий в η частотном диапазоне при J испытании в k точке контроля;

- расчетные значения ударного спектра ускорений в i диапазоне ударных воздействий в η частотном диапазоне при J испытании в k точке контроля;

- норма по ударному спектру ускорений;

- норма по ударному спектру ускорений;

- весовой коэффициент по ударному спектру ускорений.

- весовой коэффициент по ударному спектру ускорений.

| СПОСОБ ИСПЫТАНИЙ НА УДАРНЫЕ ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2244909C2 |

| СПОСОБ ИСПЫТАНИЯ ОБЪЕКТА НА УДАРНЫЕ ВОЗДЕЙСТВИЯ | 1990 |

|

SU1811276A1 |

| Способ формирования спектра случайных вибраций и устройство для его осуществления | 1980 |

|

SU1249363A1 |

Авторы

Даты

2009-10-10—Публикация

2008-03-20—Подача