Предлагаемое техническое решение относится к области испытаний амортизаторов из композиционных материалов по определению их демпфирующих свойств при ударном воздействии. Использование в последнее время в системах защиты от виброударных нагрузок на судах, самолетах, космических аппаратах новых материалов (металлорезины, углепластиков и т.д.) требует достаточно точного определения эффективности каждого из элементов амортизатора.

В настоящее время известны различные способы определения демпфирующих свойств амортизаторов. Например, при исследовании амортизаторов, работающих при достаточно медленно изменяющихся внешних воздействиях, используется метод оценки коэффициента поглощения по анализу петли гистерезиса (И.М.Бабаков "Теория колебаний", стр. 153-154, М.: Наука, 1968 г.). Однако при таких испытаниях рассматривается рассеяние энергии за полный цикл колебаний. Для защиты оборудования от ударных воздействий (часто взрывного характера) применяются амортизаторы, которые должны снижать в первую очередь амплитуду переднего фронта ударной волны деформаций. Снижение вторичной вибрации обычно не представляет большой проблемы. Наиболее пригодным в это случае является анализ амплитудно-частотных характеристик или суммарных значений воздействия до и после амортизатора. Например (А.Нашиф и др. Демпфирование колебаний, стр. 190, М.: Мир, 1988 г., прототип), метод построения амплитудно-частотной характеристики состоит в возбуждении в испытуемом образце колебаний, измерении возбуждающей силы, приложенной в заданной точке, определении динамической реакции с помощью акселерометров и датчиков деформаций, а затем сравнении амплитудно-частотной характеристики до и после амортизатора. Использование гармонического анализатора Фурье, а также аналогичных вычислительных методик, как правило, справедливо только для случая "последействия" (когда воздействие уже закончилось и исследуется вторичная вибрация). Кроме того, использование для испытаний установок, обладающих достаточно низкой добротностью, (например, вибростендов) приводит к завышению демпфирующих свойств амортизаторов. Описанный выше способ не позволяет также разделить рассеяние внешнего воздействия за счет различных физических свойств амортизаторов (конструкционное демпфирование, отражение от границ и т.д. ).

Целью данного технического решения является частичное устранение указанных выше недостатков, что позволит более качественно исследовать процесс работы амортизаторов при ударных воздействиях.

Предлагаемое техническое решение отличается тем, что нагружение амортизатора производят на установке, добротность которой не менее чем на порядок больше добротности амортизатора, а испытания проводят последовательно, получая сначала зависимость между усилиями и деформациями в амортизаторе при ударном воздействии, затем определяют акустическую жесткость амортизатора при различных уровнях нагружения, после чего испытания проводят с вкладышами одного и того же конструктивного исполнения из различных материалов с заранее заданными демпфирующими свойствами, причем оценку эффективности гашения ударного воздействия производят сравнением ударных спектров ускорений в контрольных точках, при этом коэффициент эффективности гашения ударного воздействия представляют в виде произведения коэффициентов, каждый из которых определяют по анализу ударных спектров ускорений испытаний упомянутых ранее вкладышей.

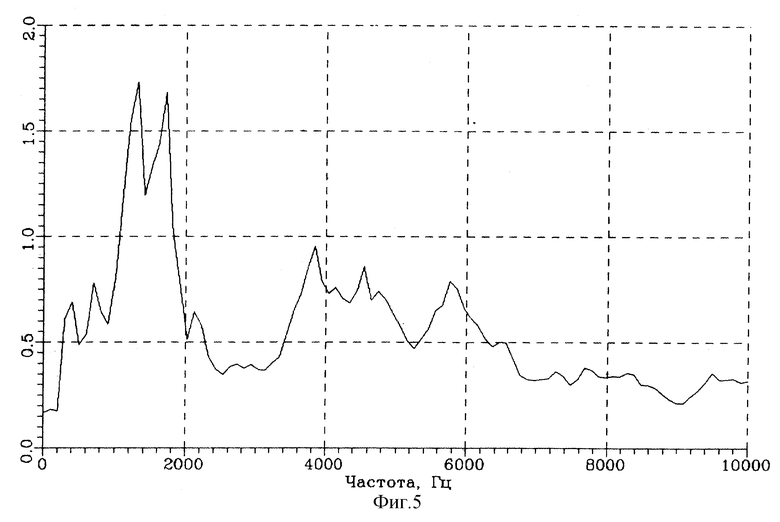

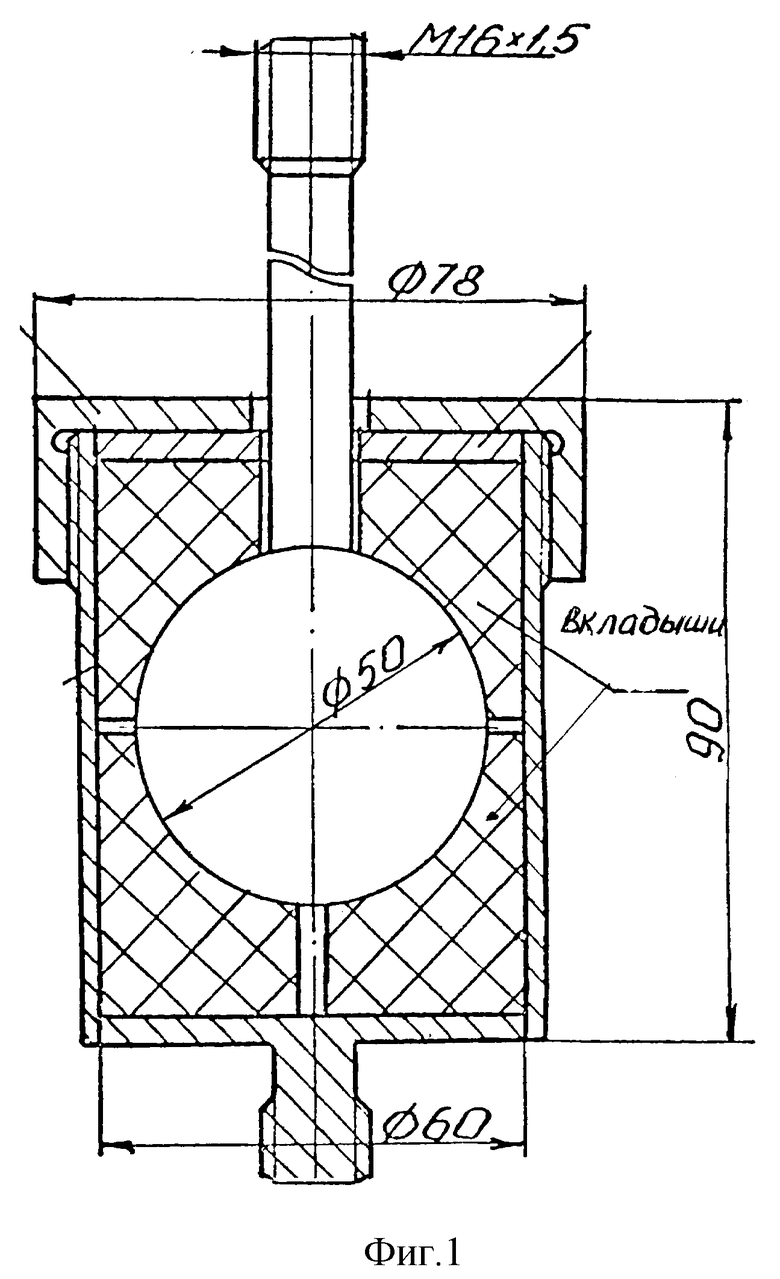

Сущность предлагаемого технического решения поясняется чертежами, где на фиг. 1 показан амортизатор из металлорезины 7ВШ60/15, на фиг. 2 показаны зависимость между усилиями и деформациями p-ε (петля гистерезиса), модуль Юнга (как тангенс угла α) и скорость звука в материале, на фиг. 3 показана схема экспериментальной установки, на фиг. 4-6 показаны сумммарный коэффициент эффективности гашения ударного воздействия, коэффициент, получаемый за счет конструкционного демпфирования, и коэффициент, полученный за счет рассеяния в металлорезине.

Рассмотрим в качестве примера амортизатор из металлорезины (фиг. 1) и попытаемся по предложенному алгоритму оценить демпфирующие свойства амортизатора. При подходе волны деформации к амортизатору происходит как ее отражение за счет различных ударных жесткостей, так и рассеяние в материале (металлорезине амортизатора) и за счет конструкционного демпфирования самого амортизатора (степень затяжки, зазоры и т.д.). Пусть η- суммарный коэффициент эффективности гашения ударного воздействия.

ηi= η1i•η2i•η3i,

где η1i - коэффициент, связанный с конструкционным демпфированием;

η2i - коэффициент, связанный со значениями акустической жесткости;

η3i - коэффициент, вязанный с рассеянием в материале.

Очевидно, что для используемых материалов η3i= 1 (кроме металлорезины, так как размеры вкладышей малы, а рассеяние в материале начинает сказываться только при L>1 м, да и то составляя 1-2% на 1 м. О.Д.Алимов и др. Удар, распространение волн деформаций в ударных системах. М.: Наука, 1982). Сам коэффициент эффективности гашения по ударному спектру понимается как амплитудно-частотная характеристика отношения ударных спектров ускорений ВИП до и после амортизатора:

η1= AB1i/AB2i.

Коэффициент

показывает эффективность различных вкладышей, так как η1i= const (один и тот же амортизатор), а для всех вкладышей, кроме металлорезины, η3i= 1, то

ηij= (η1i•η2i•η3i)/(η1j•η2j•η3j) = η2i•η3i/η2j.

Рассмотрим материал, акустическая жесткость которого равна акустической жесткости металлорезины, тогда

ηij= η3i,

то есть получим коэффициент гашения ударной волны, характеризующий свойства металлорезины.

Как известно (Л.Г.Шайморданов. Статистическая механика деформируемых волокнистых нетканых пористых тел. Красноярск, 1989), металлорезина является материалом с ярко выраженными нелинейными характеристиками. Кроме того, демпфирующие свойства материала могут зависеть от скорости (при ударных и взрывных воздействиях) и вида нагружения. Вместе с тем, петля гистерезиса (ее предельная правая ветвь) для амортизатора из металлорезины в области предельных деформаций не зависит от скорости нагружения. Таким образом, зная зависимость P-ε (петлю гистерезиса) и величину ударного воздействия (в виде импульса силы), можно получить для любого момента времени модуль Юнга и, следовательно, скорость звука (фиг. 2). Подбирая различные величины воздействий и значения акустических жесткостей, можно получить коэффициенты эффективности гашения ударного воздействия в зависимости от силы внешнего воздействия. Очевидно, что при таких испытаниях рассеяние внешнего воздействия должно быть минимальным. Известна формула, связывающая добротность Q и логарифмический декремент колебаний δ: Q = 3,141.../δ, а δ = lnA1/A2, где A1 и A2 - амплитуды двух соседних колебаний. Откуда видно, что уже при увеличении добротности на порядок (80-100, для обычных конструкций примерно 8-10) рассеянием энергии в экспериментальной установке можно пренебречь. Использование понятия ударного спектра ускорений для оценки эффективности работы амортизаторов при ударных воздействиях позволяет корректно проводить анализ работы амортизаторов как в момент приложения нагрузки, так и после окончания ее действия (О.П.Дояр "Алгоритм расчета ударного спектра" в сб. Динамика систем. Численные методы исследования динамических систем. Нистру: Кишенев, 1982, стр. 124-128).

Пример практической реализации предложенного метода.

По предложенной методике были определены коэффициенты гашения для амортизатора 7ВШ60/15, используемого в поясе защиты от виброударных воздействий одного из космических аппаратов разработки НПО ПМ (фиг. 1). Схема испытательной установки показана на фиг.3, где 1 - волноводы, 2 - амортизатор 3 - акселерометры ABC-052. Было проведено 15 подрывов болтов. Импульс силы для болта был получен ранее. Динамические деформации амортизатора регистрировались с помощью метода скоростной фоторегистрации. Зависимость плотности материала (металлорезины) от усилия принималась по паспортным данным амортизатора. Для замены использовались вкладыши из стали, бронзы, алюминия, текстолита, фторопласта. В качестве источника ударного воздействия применялся разрывной болт 8х54. При замене металлорезинового вкладыша вкладышем из стали (материал корпуса и крепежных элементов) сразу можно получить коэффициент, связанный с конструкционным демпфированием, т.к. остальные эффекты рассеяния исключаются.

На фиг. 4, 5 показаны графики суммарного коэффициента гашения ударного воздействия и коэффициента гашения, связанного с конструкционным демпфированием, а на фиг. 6 показан коэффициент, полученный за счет рассеяния удара в металлорезине. Уровень ударного воздействия составлял 6 кН. Диапазон измерений по амплитуде до 6000g, а по частоте до 10000 Гц. Суммарная погрешность измерений и обработки не превышала 9-11%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК АМОРТИЗАТОРОВ ПРИ ВИБРАЦИОННОМ ВОЗДЕЙСТВИИ | 2006 |

|

RU2323426C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ВОЛНОВЫХ ПРОЦЕССОВ | 1998 |

|

RU2159927C2 |

| СПОСОБ ИСПЫТАНИЙ КОСМИЧЕСКИХ АППАРАТОВ | 1998 |

|

RU2171974C2 |

| СПОСОБ ИСПЫТАНИЙ НА УДАРНЫЕ ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2244909C2 |

| СПОСОБ ИСПЫТАНИЙ НА УДАРНОЕ ВОЗДЕЙСТВИЕ | 1991 |

|

RU2085889C1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ | 2008 |

|

RU2369851C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК МНОГОСЛОЙНЫХ АМОРТИЗАТОРОВ ПРИ ВИБРАЦИОННОМ ВОЗДЕЙСТВИИ | 2008 |

|

RU2386942C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ И ПОСЛЕДУЮЩЕГО РАЗДЕЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 2000 |

|

RU2194944C2 |

| АМОРТИЗАТОР | 2006 |

|

RU2327067C1 |

| Способ испытания полимерных композиционных материалов на сопротивление повреждению при ударном воздействии | 2020 |

|

RU2730055C1 |

Изобретение относится к области испытаний амортизаторов на ударные воздействия и может быть использовано при проектировании ударозащитных устройств из композиционных материалов. Целью изобретения является получение характеристик амортизаторов, показывающих эффективность их работы при ударных воздействиях (коэффициентов эффективности ударного гашения амортизаторов, связанных с конструкционным демпфированием, демпфированием в материалах, а также за счет различной акустической жесткости различных элементов амортизатора и т.д.) Испытания проводят на установке, добротность которой не менее чем на порядок выше добротности амортизатора. Искомый коэффициент равен произведению коэффициентов, связанных с различными физическими свойствами амортизатора. При этом замена демпфирующих вкладышей вкладышами из различных материалов с заранее известными демпфирующими свойствами позволяет в результате анализа ударных спектров, полученных при ударных испытаниях, определить каждый из коэффициентов. Технический эффект - повышение качества исследования процесса работы амортизаторов при ударных воздействиях. 6 ил.

Способ определения демпфирующих свойств амортизаторов при ударном воздействии, заключающийся в возбуждении ударом в испытуемом амортизаторе колебаний, измерении возбуждающей силы, определении динамической реакции с помощью акселерометров и датчиков деформаций и построении амплитудно-частотной характеристики образца, отличающийся тем, что нагружение амортизатора происходит на установке, добротность которой не менее чем на порядок больше добротности амортизатора, а испытания проводят последовательно: сначала получают зависимость между усилиями и деформациями в амортизаторе при ударном воздействии, затем определяют модуль Юнга и скорость звука при различных уровнях нагружения амортизатора, после чего испытания проводят с вкладышами одного и того же конструктивного исполнения из различных материалов с заранее заданными демпфирующими свойствами, причем об эффективности оценки гашения ударного воздействия судят, сравнивая ударные спектры ускорений в контрольных точках, при этом коэффициент эффективности гашения ударного воздействия представляют в виде произведения коэффициентов, каждый из которых определяют по анализу ударных спектров ускорений испытаний упомянутых ранее вкладышей.

| Нашиф А | |||

| и др | |||

| Демпфирование колебаний | |||

| -М.: Мир, 1988, с.190 | |||

| Бабаков И.М | |||

| Теория колебаний | |||

| -М.: Наука, 1966, с.153-154 | |||

| Способ диагностирования рессорной подвески колесного транспортного средства на стенде | 1982 |

|

SU1026032A1 |

| Способ определения коэффициента сопротивления демпферов транспортного средства | 1977 |

|

SU624135A1 |

| Способ определения коэффициента демпфирования упругой подвески механического объекта | 1980 |

|

SU911170A1 |

| 0 |

|

SU220115A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБНОГО КВАСА | 2015 |

|

RU2588659C1 |

Авторы

Даты

2000-06-27—Публикация

1996-02-06—Подача