Изобретение относится к области испытаний амортизаторов и может быть использовано при проектировании вибрационной защиты различных технических систем и устройств. Широкое использование в последнее время различных материалов и конструктивных решений при создании устройств защиты от вибрационных воздействий требует получения характеристик амортизатора, позволяющих оценивать эффективность его работы.

В настоящее время известны различные способы определения характеристик амортизаторов. Например, испытания, проводимые по авторским свидетельствам СССР SU 1026032 A, SU 624135, SU 911170 А, и другие, которые заключаются в возбуждении колебаний в исследуемом устройстве, регистрации колебаний в различных частотных диапазонах параметров и вычислении по ним характеристик демпфирования.

Определение коэффициентов поглощения по анализу петли гистерезиса изложено, например в книге: И.М.Бабаков, Теория колебаний, стр.153-154, М.: Наука, 1968. Наиболее общий подход к определению демпфирующих свойств амортизаторов, заключающийся в возбуждении в испытуемом образце колебаний, измерении возбуждающей силы, приложенной в заданной точке, определении динамической реакции с помощью акселерометров и датчиков деформаций, а затем сравнение амплитудно-частотной характеристики до и после амортизатора сформулирован в книге: А.Нашиф и др. Демпфирование колебаний, стр.190, М.: Мир, 1988 (прототип).

Недостатком рассмотренных выше способов является неполный анализ механизма работы амортизатора. Например, широко распространенные в ракетной и космической технике амортизаторы из металлорезины при низкочастотном воздействии обладают достаточно высокой инерционностью в восстановлении своей формы при изменении направления воздействия. В результате чего на штоке амортизатора появляется люфт, который необходимо учитывать при использовании амортизаторов. Кроме того, увеличение скорости нагружения амортизатора приводит к сужению петли гистерезиса для устройств с гистерезисным демпфированием и, начиная с некоторой частоты, демпфирующий элемент ведет себя как кусочно-линейный.

Использование современных пакетов компьютерного моделирования требует создания корректных математических моделей во всем амплитудно-частотном диапазоне работы амортизатора.

Описанный выше способ не позволяет разделять демпфирование амортизатора за счет различных физических свойств, что крайне необходимо при построении математических моделей (конструкционное демпфирование, вязкоупругое, гистерезисное и т.д.).

Целью данного технического решения является устранение указанных выше недостатков, что позволит более качественно исследовать работу амортизаторов при вибрационном воздействии.

Предлагаемый способ определения характеристик амортизаторов при вибрационном воздействии, заключается в возбуждении в испытуемом амортизаторе колебаний, измерении возбуждающей силы и определении динамической реакции с помощью акселерометров и датчиков деформации, построении амплитудно-частотной характеристики амортизатора.

Отличается от известных решений тем, что вибрационные испытания амортизатора проводят в несколько этапов, нагружая его на каждом этапе гармонической вибрацией изменяющейся частоты и вибрацией на фиксированных частотах. При этом амплитуды ускорений на каждом этапе изменяют от минимальных значений, воспроизводимых испытательным оборудованием, до эксплуатационных уровней, а сами испытания проводят на всех этапах с полной и частичной заменой демпфирующих элементов вкладышами одного конструктивного исполнения и плотности с демпфирующими элементами, а критическое напряжение для вкладышей равно критическому напряжению корпуса. На первом этапе испытывают амортизатор с демпфирующими элементами, а затем на каждом из последующих этапов заменяют один из демпфирующих элементов на вкладыш, затем возвращают демпфирующий элемент в амортизатор, после чего все демпфирующие элементы заменяют вкладышами и проводят испытания, при этом до и после проведения вибрационных испытаний амортизатор подвергают статическим испытаниям. После этого получают статические и динамические петли гистерезиса, сравнивают полученные характеристики по всем испытаниям, и по частоте колебаний, на которой петли гистерезиса амортизатора с вкладышами совпадают с динамической петлей гистерезиса амортизатора с демпфирующими элементами, устанавливают частотный диапазон эффективной работы амортизатора.

Суть заявляемого изобретения может быть пояснена следующим образом.

У большинства амортизаторов с высоконелинейными демпфирующими элементами, имеющими гистерезисное демпфирование, с увеличением частоты воздействия петля гистерезиса сужается и, начиная с некоторого значения частоты, практически вырождается в кривую линию. Эта частота показывает, что амортизатор перестает рассеивать энергию внешнего воздействия. Такая информация о работе амортизатора является необходимой как для выбора амортизатора при создании виброзащиты оборудования, так и для конечно-элементного моделирования работы амортизаторов в различных системах.

Демпфирующие свойства амортизатора складываются из нескольких составляющих: как минимум, конструкционное демпфирование и рассеяние энергии в демпфирующих элементах. При общепринятых подходах разделить эти составляющие не представляется возможным, так как оценивается общее изменение амплитудно-частотной характеристики (АЧХ) до и после амортизатора. Предлагаемая же методика позволяет выполнить такую процедуру.

До начала проведения вибрационных испытаний получают статическую петлю гистерезиса, которая показывает максимально возможное рассеяние энергии (внутренняя площадь петли). Затем амортизатор нагружают гармонической вибрацией изменяющейся частоты, что позволяет при сравнении АЧХ (амплитудных спектров Фурье) до и после амортизатора получить его резонансные частоты, а изменения амплитуды воздействия позволяют, сравнивая АЧХ с разными уровнями воздействий, оценивать смещение пиков амплитуд по частоте. Затем проводятся испытания на фиксированных частотах с изменением амплитуды воздействий от минимальных значений до значений, соответствующих максимальному уровню нагружению амортизатора. Это позволяет получать динамические петли гистерезиса с разными уровнями воздействий. Количество фиксированных частот, на которых должны проводиться испытания, определяются по анализу АЧХ, полученной по результатам испытаний в диапазоне частот. Процедура их установления относится к "ноу-хау" данного изобретения и в материалах заявки не рассматривается. Можно лишь отметить, что с увеличением частоты и сужением петли гистерезиса относительная плотность частот на октаву увеличивается, а сами испытания прекращаются, когда петли гистерезиса "вырождаются" в кривую.

Полная или частичная замена демпфирующих элементов вкладышами позволяет более точно получать частоту, на которой происходит "вырождение " петли гистерезиса. Для того чтобы в амортизаторе работало только конструкционное демпфирование, очевидно, что вкладыши должны иметь то же конструктивное исполнение, что и демпфирующие элементы. Это обеспечит те же зазоры и степень затяжки амортизатора. А требование той же плотности, что и материал демпфирующего элемента, обеспечивает неизменность собственных частот. Т.к. при сохранении формы демпфирующего элемента для сохранения его массы должна остаться та же плотность (круговая частота ω ищется из формулы ω2=с/m, где с - жесткость, a m - масса амортизатора). Требование по равным критическим напряжениям во вкладышах и корпусе позволяет сохранить за счет подбора материала необходимую жесткость "с", и гарантирует равные деформации вкладышей и корпуса. Получение статической петли гистерезиса (или кривой деформации) в амортизаторе с вкладышами дает вид предельной кривой, при которой демпфирующие элементы практически не работают. Сравнение всех предельных петель гистерезиса (вырожденных в кривую линию или близкую к ней петлю) и дает необходимую частоту колебаний, а также величину люфта, связанную с инерционными свойствами материала демпфера.

Пример практического исполнения

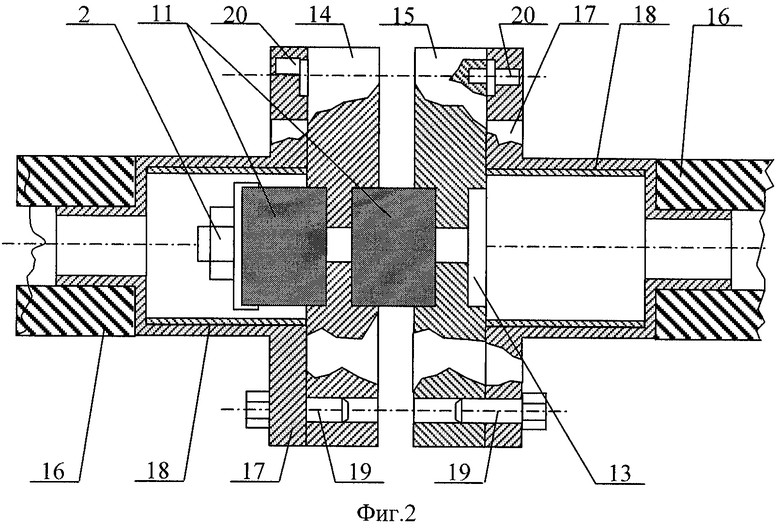

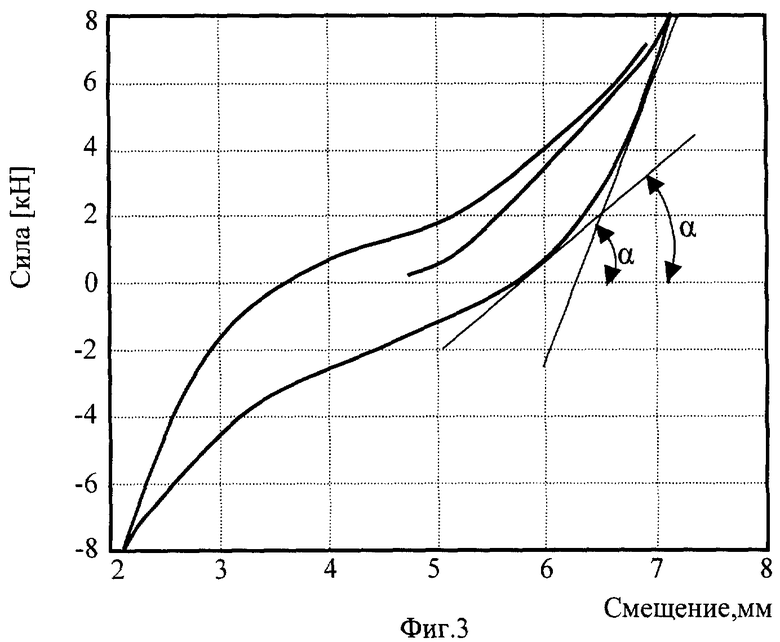

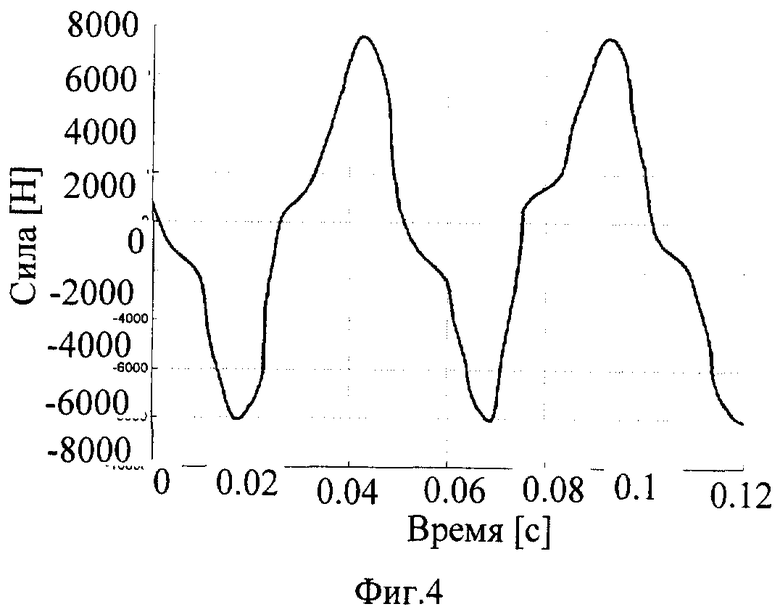

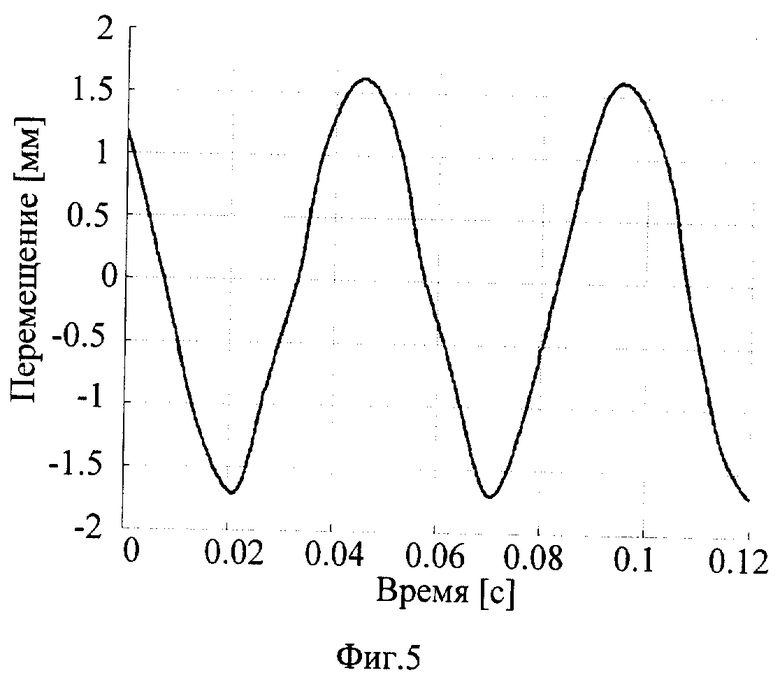

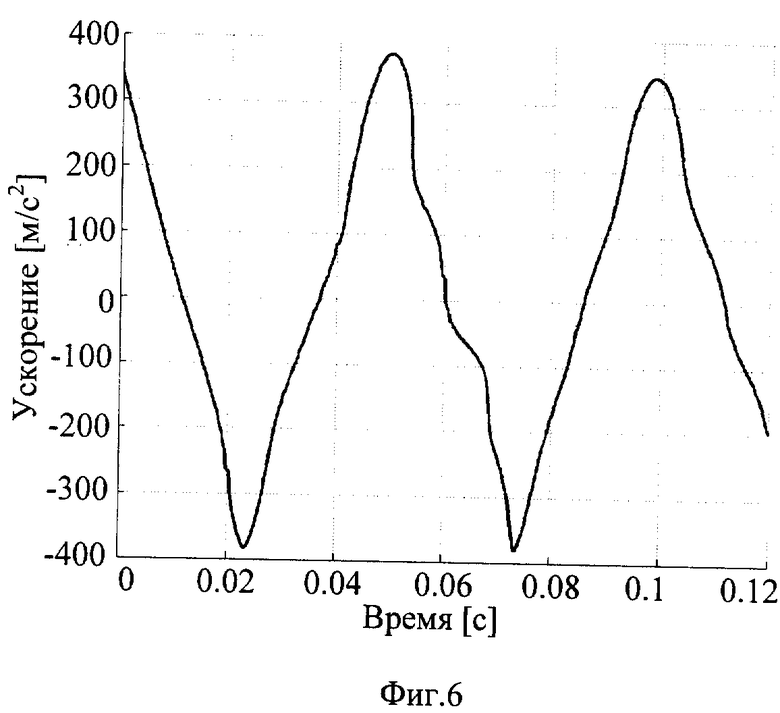

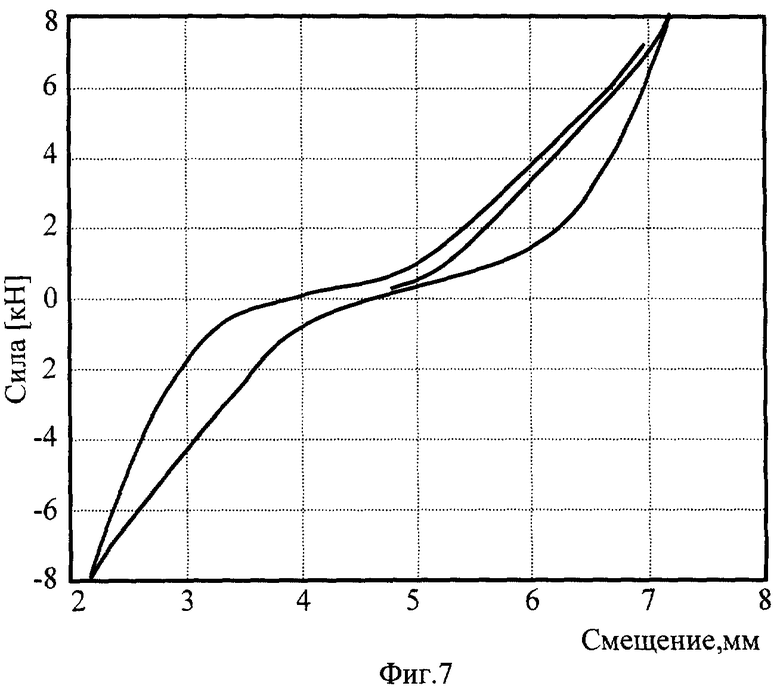

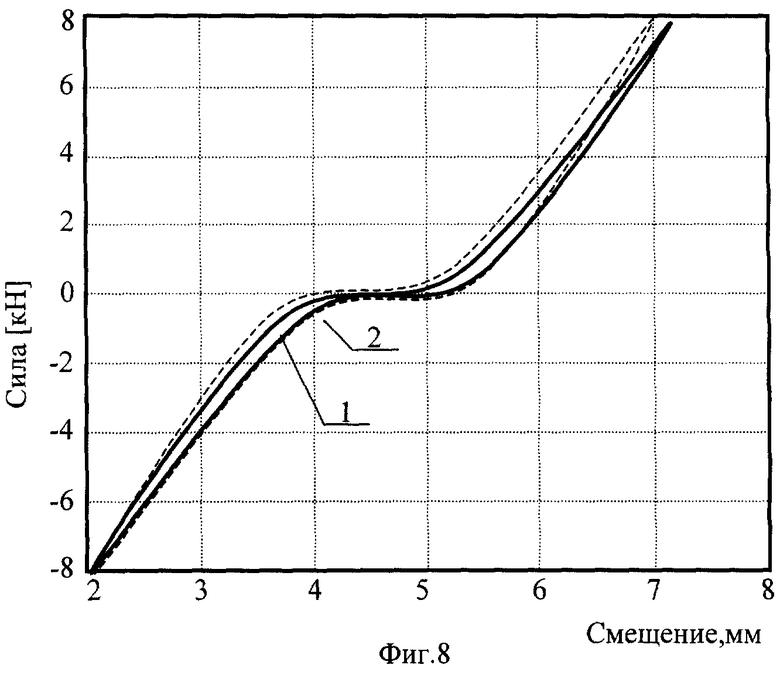

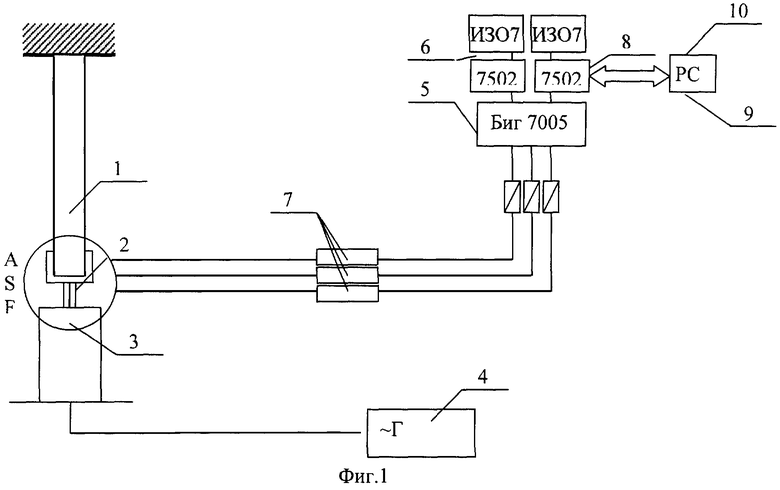

Суть заявленного решения поясняется чертежами, где на фиг.1 приведена схема экспериментальной установки для статических и динамических испытаний, а на фиг.2 показан общий вид амортизатора 7Я АЦВ.50.20.000, при испытаниях которого использовалась рассмотренный выше способ определения характеристик амортизатора. На фиг.3 показана статическая петля гистерезиса, на фиг.4-6 ускорение, перемещение и сила, зарегистрированные при испытаниях амортизатора на частоте 40 Гц, а на фиг.7 динамическая петля гистерезиса на 40 Гц. На фиг.8 показано сравнение статической петли гистерезиса с вкладышами (кривая - 1) и динамическая петля (кривая - 2) на частоте 420 Гц.

Для статического и вибрационного нагружения (до 200 Гц) амортизатора использовался силовозбудитель HL-25 фирмы "Шенк". Для испытаний свыше 200 Гц использовался вибростенд ВЭДС 1500.

Деформации амортизатора регистрировались внутренними средствами испытательной системы через перемещения штока силовозбудителя. Задание и контроль режима проводился по силе.

Схема экспериментальной установки (фиг.1) включает в себя оснастку 1 для стыковки амортизатора - 2 с вибрационным стендом - 3. В состав средств формирования режимов и обработки входят: усилитель - 3, генератор - 4, магнитофон - 5, источник питания - 6, усилитель заряда - 7, цифровой регистратор - 8, графопостроитель - 9, PC - 10.

Амортизатор-2 (фиг.2) состоит из вкладышей из металлорезины - 11, стяжного болта - 13, дисков 14 и 15 имитирующих изолируемые поверхности и стыкуется с вибростендом стержнями - 16 через фланцы - 17 стаканов - 18 с помощью болтов - 19. На дисках 14, 15 через отверстия во фланцах - 17 установлены акселерометры - 20.

Стержень жестко соединен с силовой колонной и через амортизатор со штоком силовозбудителя. Жесткость стержня и колонны существенно выше жесткости амортизатора. Результаты измерений (усилия на штоке силовозбудителя и деформация амортизатора) выводились на дисплей управляющей системы для оперативного контроля, и проводилось их запоминание. Нагружение амортизатора проводилось методом плавного изменения усилия от -8 кН до +8 кН (за положительное принималось сжимающее усилие), а сам диапазон усилий разбивался на 10 подуровней с выдержкой 20-25 с на каждом из них для регистрации смещения.

Статическая петля гистерезиса снималась перед вибрационными испытаниями и после них. На фиг.3 показана статическая петля гистерезиса амортизатора 7Я АЦВ.50.20.000 с демпфирующими элементами, а на фиг.8 (кривая 1) - статическая петля гистерезиса с вкладышами.

Затем в диапазоне частот до 500 Гц по октавам проводилось вибрационное нагружение амортизатора приблизительно с теми же уровнями, что и при статическом нагружении. Контроль и задание режима нагружения, как и при статических испытаниях, проводился по силе, дополнительно регистрировались помимо усилий и перемещений еще и ускорения. Погрешность задания частоты до 50 Гц составляла 0,5 Гц, а свыше 50 Гц не более 2% от максимального значения частотного диапазона. Нагружение проводилось, начиная с октавы 5-10 Гц (использовались граничные частоты 5 и 10 Гц, а также центральная частота октавы - 7.5 Гц). Аналогично и в других октавных диапазонах, кроме последнего, где за фиксированные частоты принимались значения частот 320 Гц и 500 Гц.

На фиг.4-6 в качестве примера показаны значения ускорений, силы и перемещений на частоте 40 Гц, а на фиг.7 динамическая петля гистерезиса на этой частоте (заметно сужение петли по сравнению с фиг.3).

На фиг.8 показано сравнение статической петли гистерезиса с вкладышами (кривая - 1) и динамическая петля (кривая - 2) на частоте 420 Гц. Как видно из чертежа, отличие статической петли - 1 (с вкладышами) и динамической петли - 2 (с демпфирующими элементами) не превышают погрешностей эксперимента (˜15%). Сохранение гистерезисной составляющей объясняется конструкционным демпфированием. Т.е. установлена частота, на которой демпфирующие элементы практически теряют способность рассеивать энергию внешнего воздействия по гистерезисной схеме.

По результатам испытаний для использования при конечно-элементном моделировании конструкций с амортизаторами была принята модель в виде нелинейной пружины с гистерезисным демпфированием в области частот до 500 Гц и в виде нелинейной пружины CSPR1 (пакет DYTRAN) с логарифмическим декрементом колебаний ˜0.05 в диапазоне частот выше 500 Гц.

Из известных авторам источников информации и патентных материалов не известна совокупность признаков, сходных с совокупностью признаков заявленных объектов.

Изобретение относится к области испытаний амортизаторов и может быть использовано при проектировании вибрационной защиты различных технических систем и устройств. Способ заключается в возбуждении в испытуемом амортизаторе колебаний, измерении возбуждающей силы и определении динамической реакции с помощью акселерометров и датчиков деформации, построении амплитудно-частотной характеристики амортизатора. Вибрационные испытания амортизатора проводят в несколько этапов. Нагружают его на каждом этапе гармонической вибрацией изменяющейся частоты и вибрацией на фиксированных частотах. Амплитуды ускорений на каждом этапе изменяют от минимальных значений, воспроизводимых испытательным оборудованием, до эксплуатационных уровней. Испытания проводят на всех этапах с полной и частичной заменой демпфирующих элементов вкладышами одного конструктивного исполнения и плотности с демпфирующими элементами. Критическое напряжение для вкладышей равно критическому напряжению корпуса. На первом этапе испытывают амортизатор с демпфирующими элементами. На последующих этапах заменяют один из демпфирующих элементов на вкладыш, затем возвращают демпфирующий элемент в амортизатор, после чего все демпфирующие элементы заменяют вкладышами. До и после проведения вибрационных испытаний амортизатор подвергают статическим испытаниям. Получают статические и динамические петли гистерезиса. Сравнивают полученные характеристики по всем испытаниям. По частоте колебаний, на которой петли гистерезиса амортизатора с вкладышами совпадают с динамической петлей гистерезиса амортизатора с демпфирующими элементами, устанавливают частотный диапазон эффективной работы амортизатора. Достигается более качественное исследование работы амортизатора при вибрационном воздействии. 8 ил.

Способ определения характеристик амортизаторов при вибрационном воздействии, заключающийся в возбуждении в испытуемом амортизаторе колебаний, измерении возбуждающей силы и определении динамической реакции с помощью акселерометров и датчиков деформации, построении амплитудно-частотной характеристики амортизатора, отличающийся тем, что вибрационные испытания амортизатора проводят в несколько этапов, нагружая его на каждом этапе гармонической вибрацией изменяющейся частоты и вибрацией на фиксированных частотах, при этом амплитуды ускорений на каждом этапе изменяют от минимальных значений, воспроизводимых испытательным оборудованием, до эксплуатационных уровней, а сами испытания проводят на всех этапах с полной и частичной заменой демпфирующих элементов вкладышами одного конструктивного исполнения и плотности с демпфирующими элементами, а критическое напряжение для вкладышей равно критическому напряжению корпуса, причем на первом этапе испытывают амортизатор с демпфирующими элементами, а затем на каждом из последующих этапов заменяют один из демпфирующих элементов на вкладыш, затем возвращают демпфирующий элемент в амортизатор, после чего все демпфирующие элементы заменяют вкладышами и проводят испытания, причем до и после проведения вибрационных испытаний амортизатор подвергают статическим испытаниям, затем получают статические и динамические петли гистерезиса, сравнивают полученные характеристики по всем испытаниям, и по частоте колебаний, на которой петли гистерезиса амортизатора с вкладышами совпадают с динамической петлей гистерезиса амортизатора с демпфирующими элементами, устанавливают частотный диапазон эффективной работы амортизатора.

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ДЕЙСТВИЯ АМОРТИЗАТОРА В ПОДВЕСКЕ АВТОМОБИЛЯ | 1994 |

|

RU2100792C1 |

| Способ определения эффективности действия амортизатора в подвеске автомобиля | 1987 |

|

SU1518697A1 |

| DE 19502502 А1, 08.08.1996 | |||

| Опалубка для бетонирования строительных конструкций | 1987 |

|

SU1414943A1 |

Авторы

Даты

2008-04-27—Публикация

2006-10-09—Подача