Изобретение относится к области испытаний на ударные воздействия и может быть использовано в первую очередь при проведении испытаний на ударные воздействия многослойных устройств в виде, например, пакетов пластин из композиционных материалов и сотовых панелей, использующихся при изготовлении конструкционных элементов транспортных машин, в частности - летательных аппаратов.

Областями применения изобретения являются количественная оценка влияния порядка укладки, полноты пропитки, объемного содержания волокон в полимерном композиционном материале, параметров технологического процесса и условий окружающей среды на его сопротивление разрушению при воздействии сосредоточенной нагрузки (энергии) падающего груза; определение значений параметров, характеризующих сопротивление разрушению полимерного композиционного материала: глубины отпечатка, размеров и площади зоны повреждения, зависимости контактной силы и энергии от времени и перемещения, зарегистрированной максимальной контактной силы; определение значений параметров, характеризующих демпфирующие свойства полимерного композиционного материала: периода затухания и частоты инициированных ударом колебаний, амплитуды виброускорения и величины вибросмещения в вертикальной и горизонтальной плоскостях.

Известен способ определения демпфирующих характеристик многослойных устройств при ударном воздействии (патент RU №2369850, МПК G01M 7/08), заключающийся в ударном воздействии на испытуемое устройство с помощью разделяемого пиротехнического устройства, измерении импульса силы и определении динамической реакции испытуемого устройства с помощью акселерометров и датчиков деформации, причем сначала волна деформаций создается в волноводе без установленного объекта испытаний, после чего по анализу амплитудных спектров и ударных спектров ускорений делают заключение о демпфирующих свойствах многослойного устройства, отличающийся тем, что сначала разрабатывают модели демпфирования в материалах слоев многослойного устройства, затем в волноводе без установленного объекта испытаний создают ударные воздействия, изменяя амплитуды воздействий от минимальных, воспроизводимых испытательным оборудованием, до максимальных эксплуатационных уровней, далее проводят испытания многослойного устройства в несколько этапов, нагружая на каждом этапе один из его слоев, при этом амплитуды воздействий на каждом этапе изменяют от минимальных значений, воспроизводимых испытательным оборудованием, до максимальных эксплуатационных уровней, после чего изменяют направление ударного воздействия на многослойное устройство на противоположное и повторяют все этапы испытаний многослойного устройства, и по анализу виброграмм и тензограмм, амплитудных спектров и ударных спектров ускорений принимают модель демпфирования в материалах слоев многослойных устройств и устройства в целом по формуле Lm ↔ Arg minΔ.

Недостатками способа являются ограниченность области применения, а именно, применяемость только к высокоинтенсивным импульсным нагрузкам, создаваемым высокоскоростным ударником, и невозможность оценки влияния воздействий ударников, обладающих меньшей энергией, что в процессе эксплуатации транспортных систем встречается существенно чаще, например воздействия посторонних предметов при движении автомобиля или при рулежке летательного аппарата на взлете и при посадке. Способ не является универсальным, поскольку не позволяет оценить характер и величину повреждений материала, вызванных ударным воздействием. Поскольку реализация способа предполагает использование пиротехнических средств, требуется соблюдение повышенных требований безопасности.

Известен также способ определения демпфирующих свойств амортизаторов из композиционных материалов при ударных воздействиях (патент RU №2152016, МПК G01M 17/04). Реализация способа заключается в возбуждении ударом в испытуемом амортизаторе колебаний, измерении возбуждающей силы, определении динамической реакции с помощью акселерометров и датчиков деформаций и построении амплитудно-частотной характеристики образца, отличающийся тем, что нагружение амортизатора происходит на установке, добротность которой не менее чем на порядок больше добротности амортизатора, а испытания проводят последовательно: сначала получают зависимость между усилиями и деформациями в амортизаторе при ударном воздействии, затем определяют модуль Юнга и скорость звука при различных уровнях нагружения амортизатора, после чего испытания проводят с вкладышами одного и того же конструктивного исполнения из различных материалов с заранее заданными демпфирующими свойствами, причем об эффективности оценки гашения ударного воздействия судят, сравнивая ударные спектры ускорений в контрольных точках, при этом коэффициент эффективности гашения ударного воздействия представляют в виде произведения коэффициентов, каждый из которых определяют по анализу ударных спектров ускорений испытаний упомянутых ранее вкладышей.

Способ не является универсальным, поскольку не позволяет оценить характер и величину повреждений материала, вызванных ударным воздействием. Недостатком данного способа является также проведение испытаний в несколько стадий, невозможность оценки демпфирующих характеристик за одно испытание, что снижает объективность результатов.

Известен также способ испытаний на ударные воздействия (патент RU №2386939, МПК G01M 7/08), заключающийся в нагружении объекта испытаний пиротехническим устройством, определении ускорений, деформаций в волноводе специализированного ударного стенда, получении импульса силы пиротехнического устройства, а также амплитудных и ударных спектров ускорений в точке приложения ударного воздействия, отличающийся тем, что ударное воздействие осуществляют с помощью неразделяемого пиротехнического устройства с регулируемыми параметрами удара, содержащего подвижный элемент с бойком, причем предварительно для используемого пиротехнического устройства определяют необходимый вид импульса, после чего выбирают тип и форму бойка, и скорость соударения бойка с объектом испытаний, далее определяют необходимое давление в пиротехническом устройстве и необходимую энергию пиропатронов, создающих давление в свободной полости пироустройства, затем выбирают тип пиропатронов, их количество и размер свободной полости внутри пиротехнического устройства, после чего формируют последовательность срабатывания пиропатронов, далее на специализированном ударном стенде проводят срабатывание выбранного пиротехнического устройства, получают импульс силы, импульс ускорений, а также амплитудные и ударные спектры сравнивают с требуемыми значениями по формуле: Lm ↔ Arg minΔ.

Данный способ может быть использован только при испытаниях на высокоинтенсивные ударные воздействия различных приборов и оборудования, а также различных сложных систем (например, космических аппаратов). Недостатком способа является также невозможность оценки влияния воздействий ударников, обладающих меньшей энергией, что в процессе эксплуатации транспортных систем встречается существенно чаще, например, воздействия посторонних предметов при движении автомобиля или при рулежке летательного аппарата на взлете и при посадке, удары частиц града, при попадании летательного аппарата в облако, столкновение с птицами в процессе полета. Способ не позволяет оценить характер и величину повреждений материала, вызванных ударным воздействием, и поэтому не универсален. Поскольку реализация способа предполагает использование пиротехнических средств, требуется соблюдение повышенных требований безопасности.

Таким образом, описанные способы направлены только на определение демпфирующих характеристик полимерных композиционных материалов и не позволяют осуществлять комплексную оценку за одно испытание повреждаемости и демпфирующей способности полимерного композиционного материала при воздействии сосредоточенной ударной нагрузки. Способы не позволяют определить воздействие ударной нагрузки, приложенной к композиционному материалу, на соединенные с ним конструкционные элементы, что затрудняет оценку распространения волновых процессов, вызванных ударом твердого тела, на конструкцию технической системы и, соответственно, оценить ее надежность и необходимость усиления в опасных сечениях при конструировании.

Наиболее близким аналогом к заявляемому изобретению является метод испытания на сопротивление повреждению при ударе падающим грузом (ГОСТ 33496-2015). Сущность метода заключается в повреждении образца ударом свободно падающего груза с наконечником полусферической формы. В качестве образцов используют прямоугольные пластины. Ударное повреждение оценивают по размерам отпечатка и характеризуют типом повреждения образца. В качестве дополнительных параметров регистрируют зависимость от времени, скорости удара и приложенной контактной силы.

Все образцы вне зависимости от материала, схемы укладки и других параметров подвергают удару с одинаковой (нормированной по толщине образца) энергией, исследуют и записывают в протокол испытаний глубину отпечатка, размеры и площадь зоны повреждений, максимальную контактную силу, зарегистрированную контактную силу в момент времени, когда кривая зависимости контактной силы от времени имеет спад, поглощенную энергию в момент времени, когда зарегистрирована максимальная контактная сила, фактическую энергию удара.

Метод реализуют в следующей последовательности.

1) Предварительно вычисляют высоту подъема ударника по зависимости: Н=Е / mg, где Е=6,7h - энергия удара, m - масса ударника, g - ускорение свободного падения, h - толщина образца.

2) Образец закрепляют в приспособлении и центрируют.

3) Отпускают ударник и позволяют ему свободно упасть на поверхность образца, предотвращают повторное соприкосновение ударника с образцом после отскока.

4) Осуществляют запись зависимости силы от времени.

5) Измеряют глубину отпечатка.

Технический результат метода заключается в количественной оценке влияния порядка укладки, полноты пропитки, объемного содержания волокон, параметров технологического процесса и условий окружающей среды на сопротивление разрушению полимерного композита при воздействии сосредоточенной нагрузки (энергии) падающего груза;

- для определения значений параметров, характеризующих сопротивление разрушению полимерного композита: глубины отпечатка, размеров и площади зоны повреждения, зависимости контактной силы и энергии от времени и перемещения, зарегистрированной максимальной контактной силы, зарегистрированной контактной силы в момент времени, когда кривая зависимости контактной силы от времени имеет спад, поглощенной энергии в момент времени, когда зарегистрирована максимальная контактная сила, фактической энергии удара, энергии удара, соответствующей глубине отпечатка 0,3 мм;

- для последующей оценки остаточной прочности после удара падающим грузом (испытания на сжатие после удара).

Недостатками способа является следующее. Способ обеспечивает регистрацию только размеров и характера зоны повреждения полимерного композиционного материала в результате ударного воздействия и дополнительно - величину ударной силы и время ее действия, что недостаточно для комплексной оценки влияния всех факторов, сопровождающих удар твердого тела по образцу.

Полимерные композиционные материалы, армированные волокнами, представляют собой среду, в которой могут существовать благоприятные условия для возбуждения колебательных процессов и возникновения стоячих волн в волокнах наполнителя, которые можно себе представить в виде упругих струн. По волокнам колебания могут распространиться в области соединений композиционных материалов с несущими металлическими конструкциями и создать условия для резонанса и повреждения в удаленных участках. При ударе твердого тела по жесткой упругой конструкции, которую представляют собой армированные волокнами полимерные композиционные материалы, в последней возникают вынужденные затухающие колебания, характер которых определяется как кинетической энергией удара и твердостью тела-ударника, так и особенностями структуры материала, характером связей компонентов, плотностью их залегания и т.п. Поэтому изучение распространения волновых процессов в армированных волокнами полимерных композиционных материалах с целью выявления методов их предотвращения или минимизации является актуальным. В тоже время фиксирование волновых колебательных процессов, возникающих в образце полимерного композиционного материала в результате ударного воздействия твердого тела, невозможно по способу - прототипу. Способ не позволяет регистрировать и анализировать параметры материала, характеризующие его демпфирующие и вибрационные характеристики, а именно, спектр частот колебаний, амплитуды смещения во взаимно перпендикулярных плоскостях, период затухания колебаний, амплитуду виброускорения. Способ не позволяет регистрировать ударную силу, а также упомянутые выше демпфирующие и вибрационные характеристики, передаваемые на присоединенные к испытываемому образцу конструкции, что не позволяет оценить их сопротивление к действию ударных нагрузок.

Таким образом, рассматриваемый способ не позволяет осуществлять комплексную оценку за одно испытание повреждаемости и демпфирующей способности полимерного композиционного материала при воздействии сосредоточенной ударной нагрузки и не является универсальным. Это снижает объективность оценки, поскольку испытание с определением демпфирующих и вибрационных характеристик должно проводиться по отдельной методике на другом рабочем месте, что не позволяет стабильно обеспечивать одинаковые условия испытаний и снижает достоверность результатов.

Техническая проблема настоящего изобретения состоит в необходимости создания способа, обеспечивающего комплексную оценку за одно испытание повреждаемости и демпфирующей способности полимерного композиционного материала при воздействии сосредоточенной ударной нагрузки.

Поставленная проблема решается тем, что в способе испытания на сопротивление повреждению при ударном воздействии полимерных композиционных материалов, заключающемся в повреждении образца ударом свободно падающего груза с наконечником полусферической формы, при котором все образцы вне зависимости от материала, схемы укладки и других параметров подвергают удару с одинаковой (нормированной по толщине образца) энергией, испытания проводят в последовательности: образец закрепляют в приспособлении и центрируют, отпускают ударник и позволяют ему свободно упасть на поверхность образца, при этом предотвращают повторное соприкосновение ударника с образцом после отскока, осуществляют запись зависимости силы от времени, измеряют глубину отпечатка, а ударное повреждение оценивают по размерам отпечатка и характеризуют типом повреждения образца и в качестве дополнительных параметров регистрируют зависимость от времени и приложенной контактной силы, одновременно определяют демпфирующие характеристики материала по регистрируемым периоду затухания и частоте инициированных ударом вынужденных колебаний материала, амплитуде вибросмещения в вертикальной и горизонтальной плоскостях, а также амплитуде виброускорения. В процессе испытаний используют несколько высот падения ударника, принимая за максимальное значение высоту, определяемую по соотношению энергии удара, массы ударника и толщины испытуемого образца. При определении демпфирующих характеристик материала между образцом и регистрирующими датчиками помещают дополнительный элемент из полимерного композиционного материала или металлического сплава, моделирующий конструкцию соединения в техническом объекте, при этом обеспечивают жесткое крепление элемента и образца.

Технический результат заявляемого решения заключается в комплексной количественной оценке сопротивления материала воздействию сосредоточенной ударной нагрузки, учитывающей размеры и характер зоны повреждения, силу и время удара, демпфирование силы удара и вынужденных колебаний за счет определении за одно испытание расширенного количества параметров образца, позволяющего оценить, в том числе, нагрузки, передаваемые полимерным композиционным материалом на соединенные с ним конструкции.

Способ осуществляют следующим образом.

Предварительно вычисляют высоту подъема ударника по зависимости: Н=Е / mg, где Е=6,7h - энергия удара, m - масса ударника, g - ускорение свободного падения, h - толщина образца.

Образец закрепляют в приспособлении с установленными на нем датчиками силы и вибраций и центрируют. При этом между образцом и регистрирующими датчиками помещают дополнительный элемент из полимерного композиционного материала или металлического сплава, моделирующий конструкцию соединения в техническом объекте, обеспечивая жесткое крепление элемента и образца.

Отпускают ударник и позволяют ему свободно упасть на поверхность образца, предотвращают повторное соприкосновение ударника с образцом после отскока.

Осуществляют запись зависимости силы от времени, колебательного процесса, изменения амплитуды вибросмещения от времени, смещения в вертикальной и горизонтальной плоскости, виброускорения.

На основе записей определяют максимальную силу удара, время действия силы, частоту вынужденных колебаний образца, период затухания колебаний, среднее и максимальное значение виброускорения.

Измеряют глубину отпечатка.

Пример реализации способа.

Для осуществления способа использовали лабораторное рабочее место на базе компьютерного виброакустического комплекса ВК-01 с программным обеспечением ZetLab (ООО «Электронные технологии и метрологические системы», г. Зеленоград, Московской обл.) и компьютерной тензометрической установки с программным обеспечением LabView (ИП «Майоров», г. Орел).

В экспериментах использовали образцы согласно ГОСТ 33496-2015 в виде пластин с поперечными размерами 150×100 мм. Исследовали два вида материалов: углепластик со схемой армирования 0-90 (углеткань ООО «Балаково Карбон Продакшн», г. Балаково Саратовской обл. на эпоксидной матрице ЭД-20 с отвердителем ПЭПА в соотношении 10:1) и углепластик типа ВКУ. Объемная доля наполнителя составляла соответственно 60% и 80%. Для сравнения исследовали образцы из отвержденной эпоксидной смолы ЭД-20 с отвердителем ПЭПА без наполнителя.

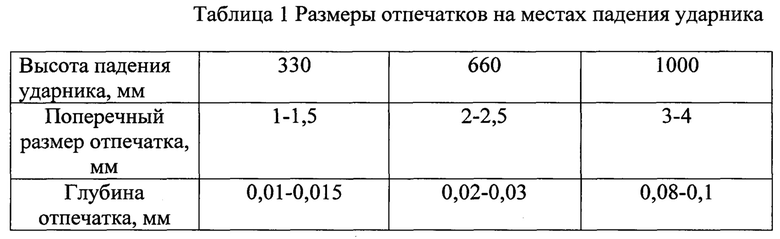

Ударное воздействие обеспечивалось падающим шаром ∅ 22,5 мм массой 47,44 г из закаленной стали ШХ-15 (HRC 50…55). Задавались энергией удара, при которой ожидается значимое повреждение образца, которая составила 0,46 Дж. По формуле Н=Е / mg определяли высоту падения ударника - шара, которая при заданных условиях составила 1 м, или 1000 мм. Для определения возможности оценки влияния энергии удара на демпфирующие и вибрационные характеристики материала дополнительно использовали две меньшие высоты 330 и 660 мм, что соответствует энергии удара 0,152; 0,3 Дж. Ориентация удара обеспечивалась трубчатой направляющей с зазором между внутренней стенкой и поверхностью ударника не более 1 мм. Использовали по 5 контрольных образцов каждого материала.

В процессе испытаний фиксировали кинетику нарастания ударной нагрузки и записывали текущую картину ее роста и спада после окончания удара. По полученным графикам, фиксирующим время удара в микросекундах, определяли время удара. Величину ударной деформации, частоту, амплитуду виброускорения и период затухания колебаний определяли по сигналам датчика ВС-112 компьютерного комплекса ВК-01. Ударный импульс по закрепленному жестко в приспособлении образцу передается на опоры и промежуточный элемент из сплава алюминиевого Д16Т устройства нагружения. Через промежуточный элемент ударный импульс и волны вибродеформаций передавались датчику виброускорений ВС-112. В процессе исследований записывали текущую картину генерации и затухания колебаний. Статистический анализ полученных данных в программной среде ZetLab позволил определить вибрационные характеристики образцов: амплитуду виброускорения, амплитуду вибросмещения в вертикальной (Y) и горизонтальной (X) плоскостях, среднюю частоту колебаний образца и период затухания колебаний.

Морфологию поверхности образцов в области ударных повреждений изучали при помощи цифрового микроскопа Bresser LCD 50х-2000х при увеличении х40 и х400. Размер зоны повреждений определяли при помощи лупы Бриннеля, оснащенной измерительной шкалой. Глубину повреждений измеряли при помощи индикатора часового типа с ценой деления 0,002 мкм.

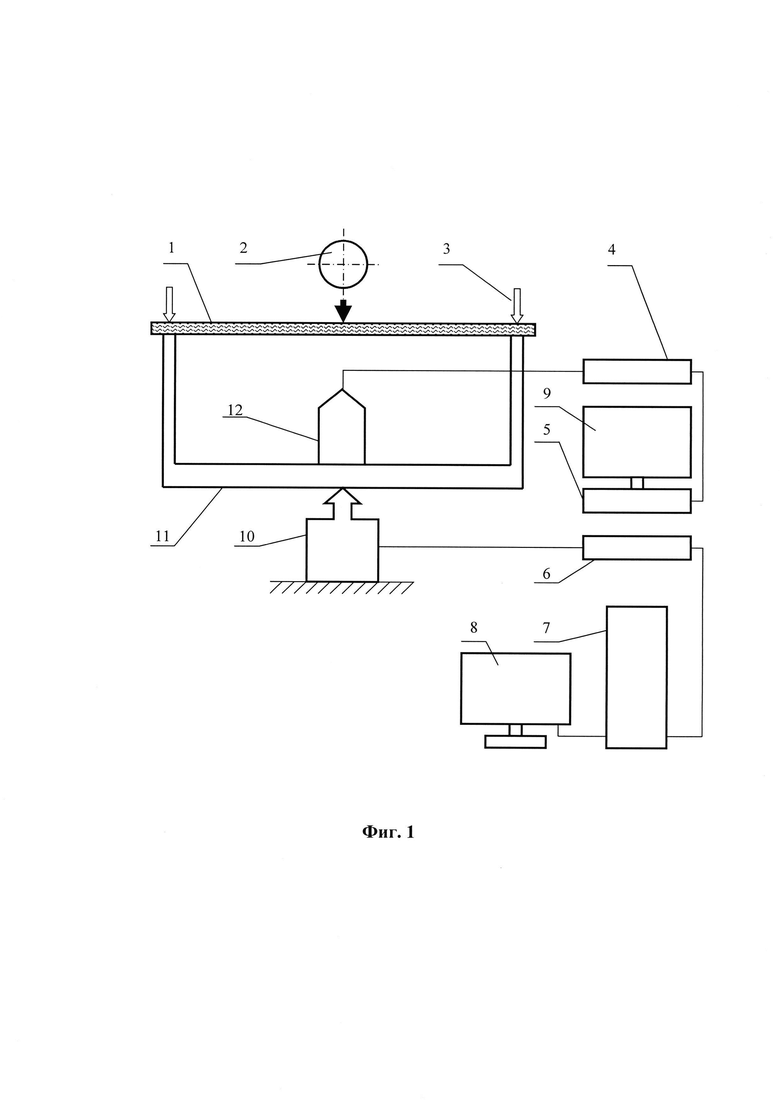

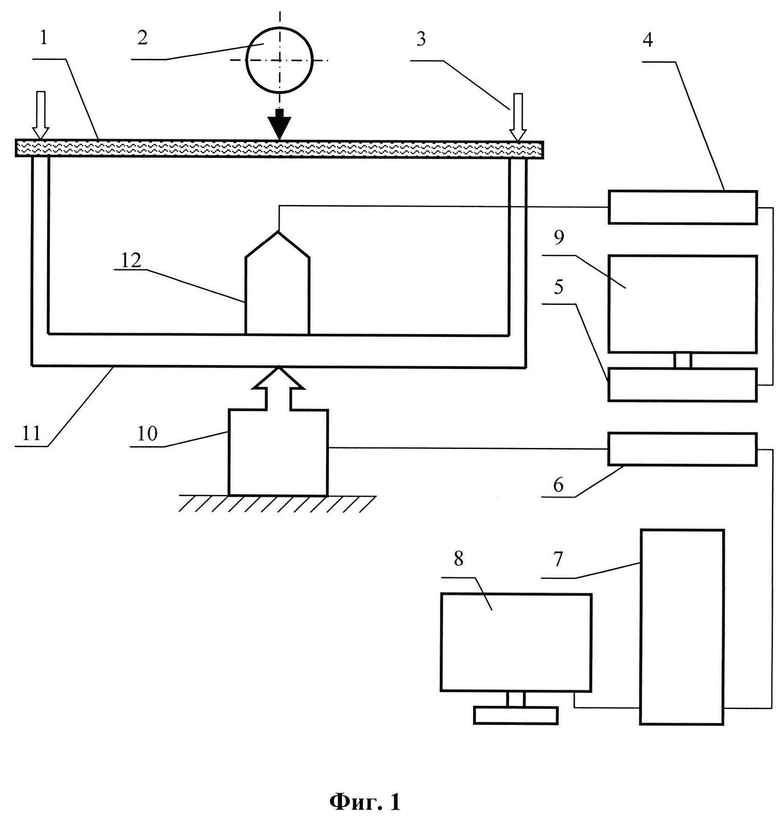

Схема осуществления способа испытания на сопротивление повреждению при ударном воздействии полимерных композиционных материалов представлена на Фиг. 1.

Результаты практической реализации способа иллюстрируются Фиг. 2 - Фиг. 12.

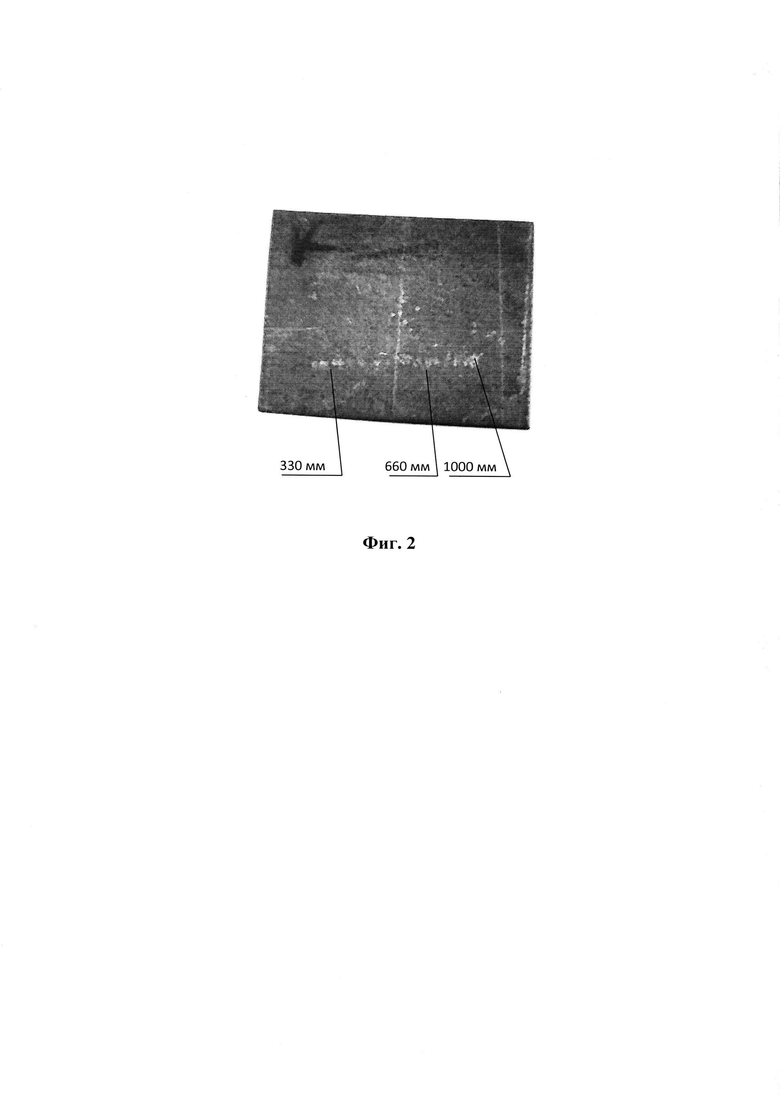

Фиг. 2. Внешний вид образца с участками повреждений (показаны участков повреждений, образовавшихся при различной высоте падения ударника).

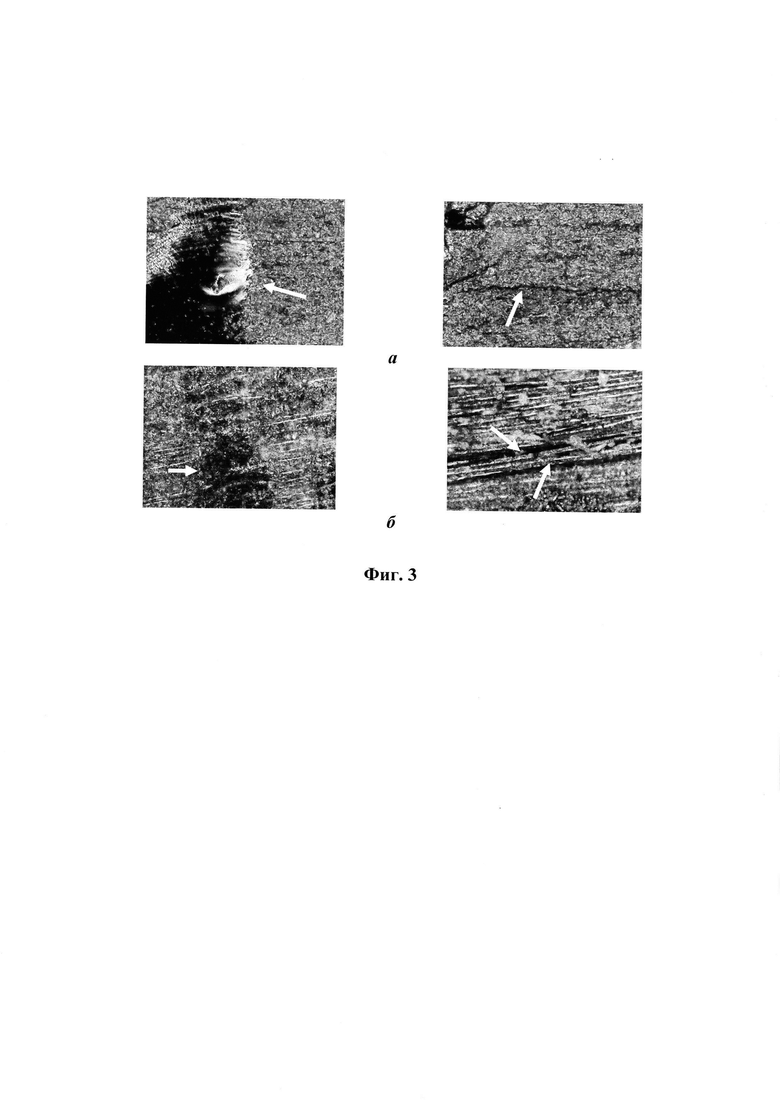

Фиг. 3. Трещины в месте ударного воздействия на углепластик на эпоксидной матрице ЭД-20 (а) и углепластик типа ВКУ (б).

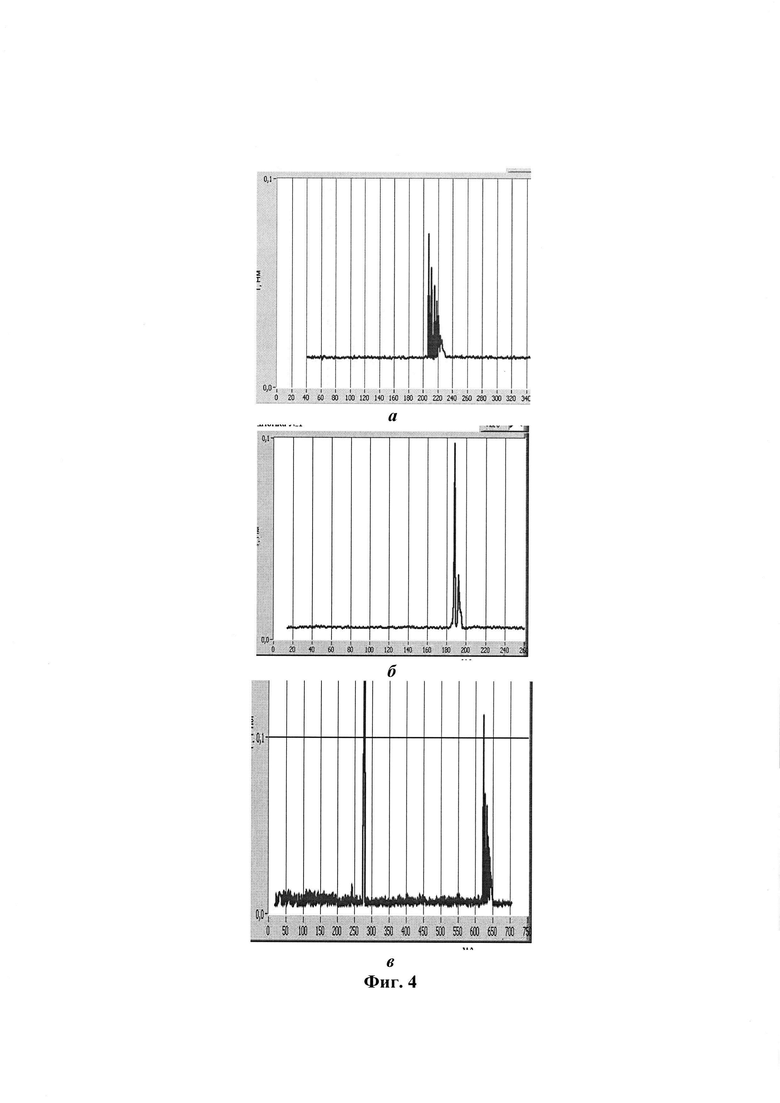

Фиг. 4. Скрин-шоты записи силы и времени удара при воздействии ударника на углепластик на эпоксидной матрице ЭД-20 с высоты 330 мм (а), 660 мм (б) и 1000 мм (б).

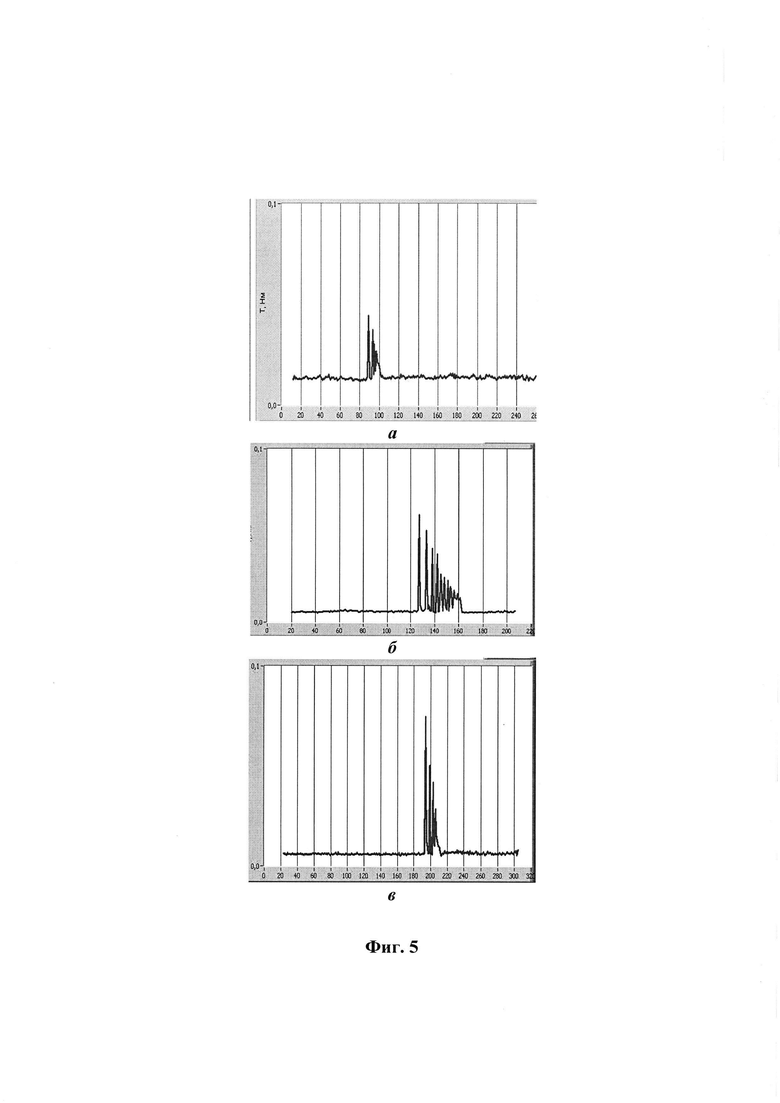

Фиг. 5. Скрин-шоты записи силы и времени удара при воздействии ударника на углепластик типа ВКУ с высоты 330 мм (а), 660 мм (б) и 1000 мм (в).

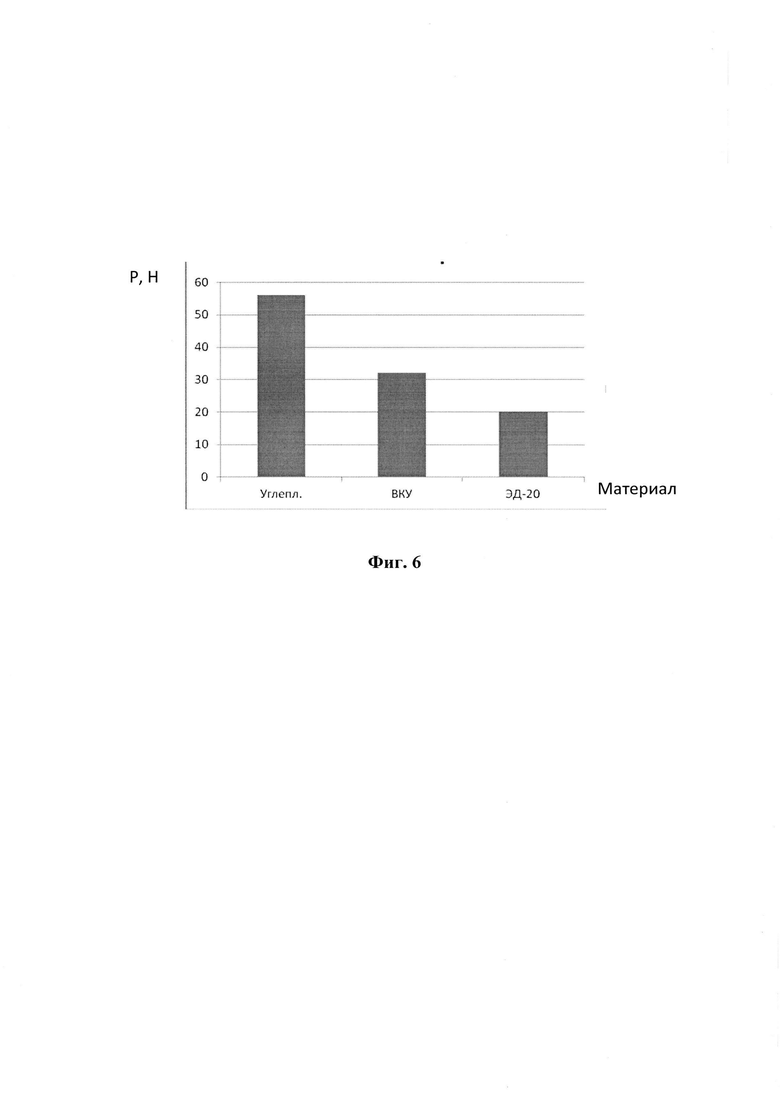

Фиг. 6. Сила удара, переданная через образец на присоединенную конструкцию при высоте падения ударника 330 мм.

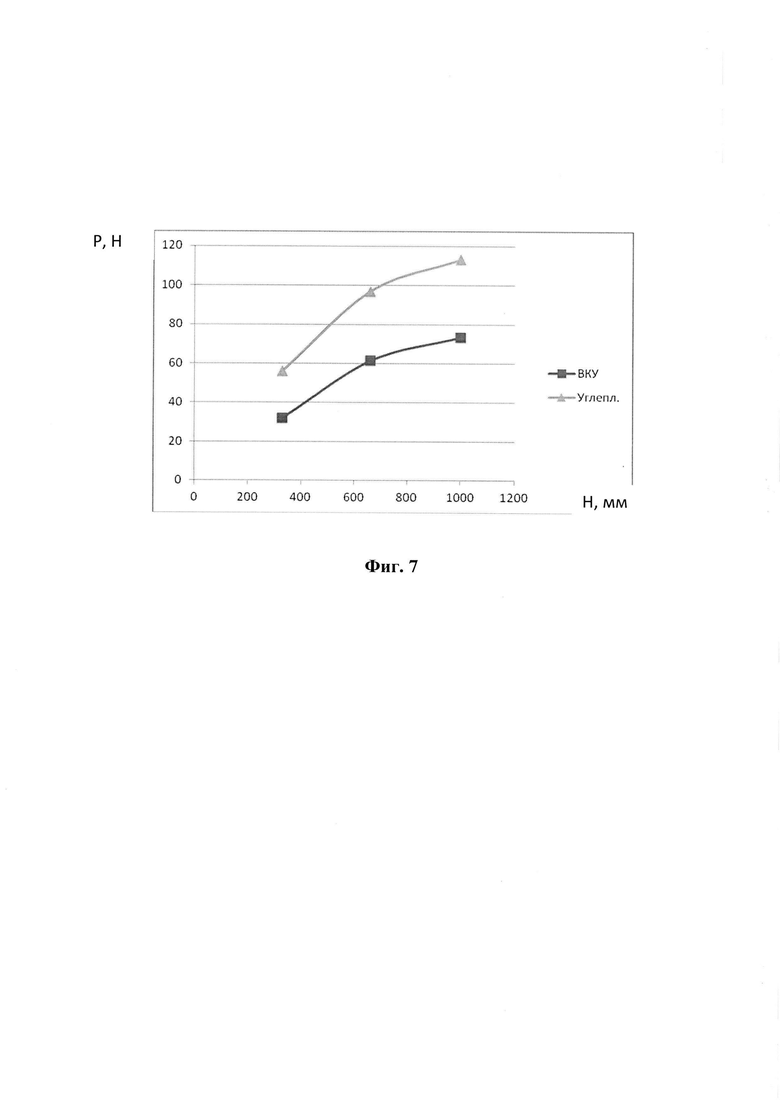

Фиг. 7. Зависимость силы удара, переданной через образец на присоединенную конструкцию от высоты падения ударника.

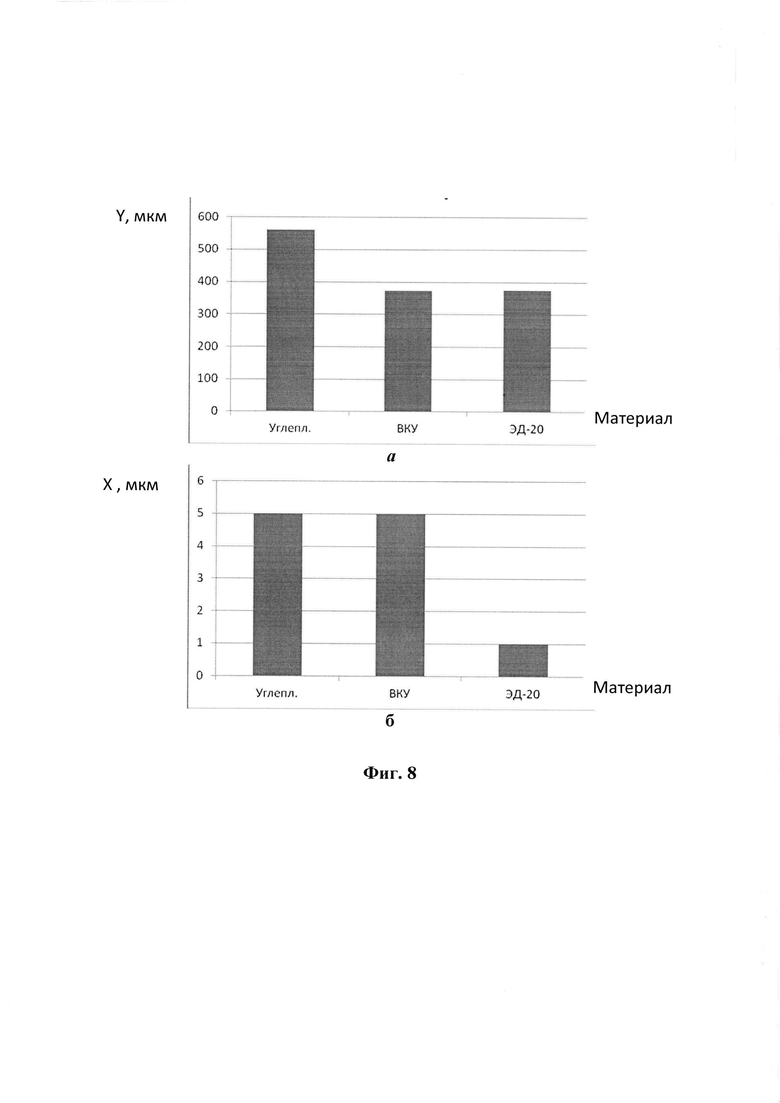

Фиг. 8. Амплитуда вертикального (а) и горизонтального (б) смещения присоединенной к образцу конструкции в результате воздействия силы падающего с высоты 330 мм ударника.

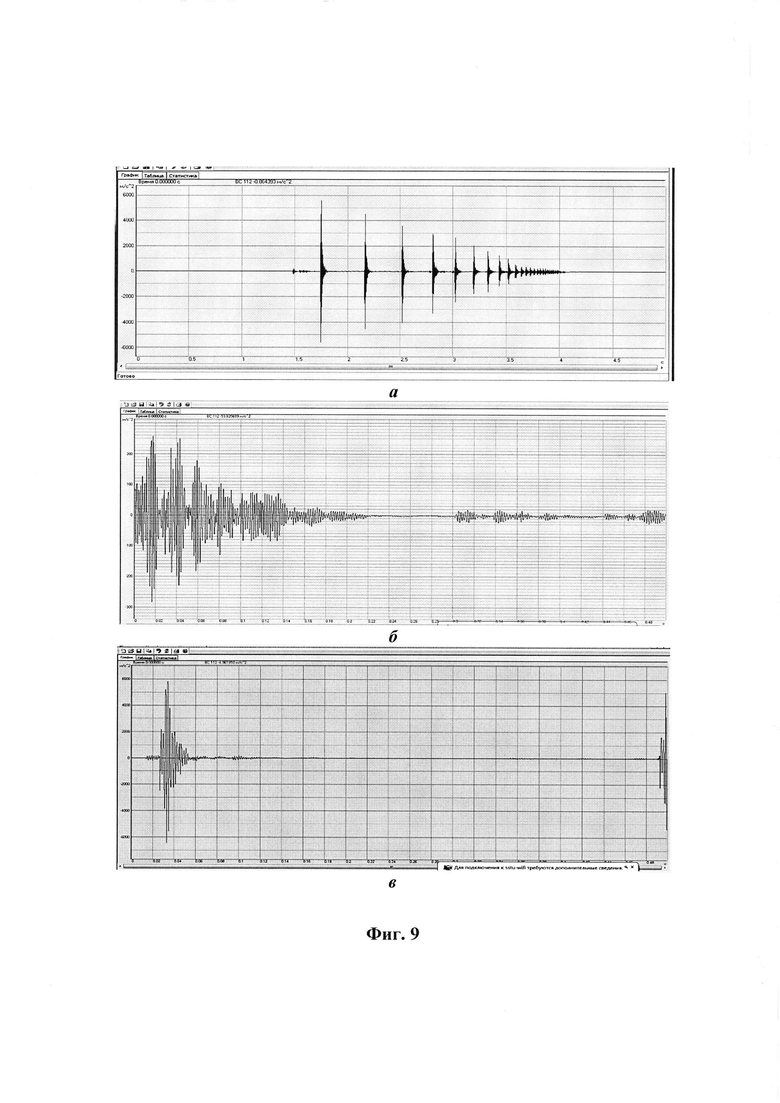

Фиг. 9. Скрин-шоты записи вынужденных колебаний углепластика на эпоксидной матрице ЭД-20, инициированных падением ударника с высоты 330 мм (а), 660 мм (б) и 1000 мм (в).

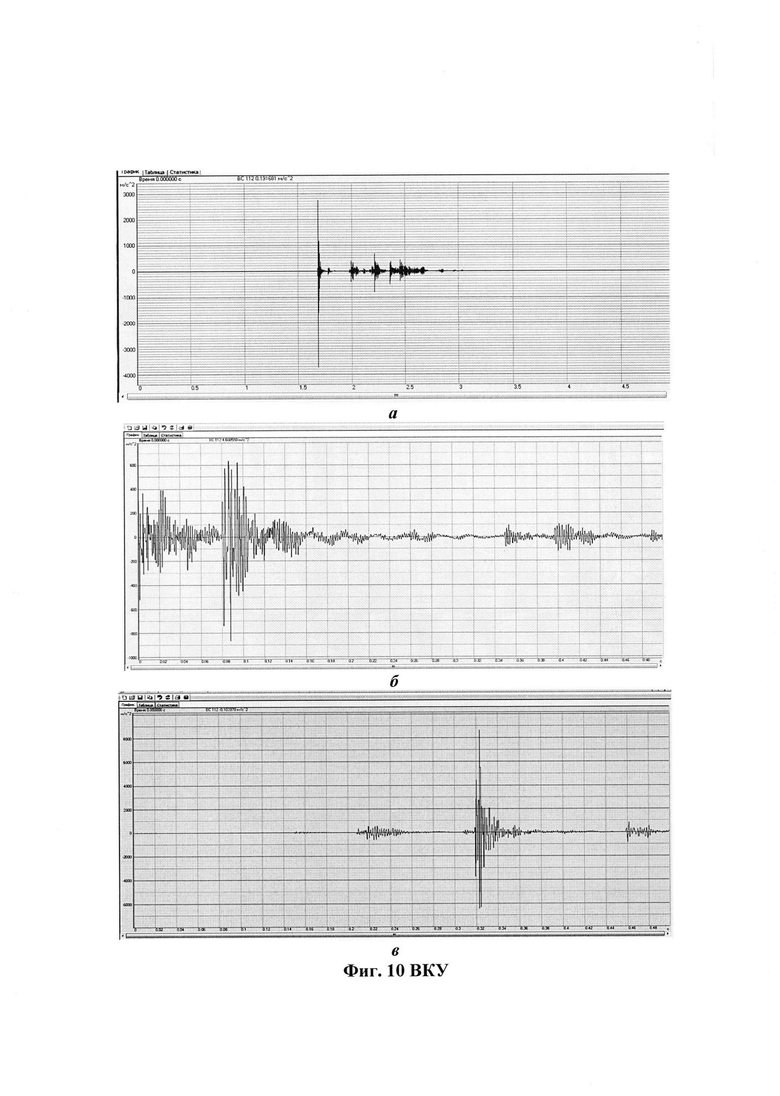

Фиг. 10. Скрин-шоты записи вынужденных колебаний углепластика типа ВКУ, инициированных падением ударника с высоты 330 мм (а), 660 мм (б) и 1000 мм (в).

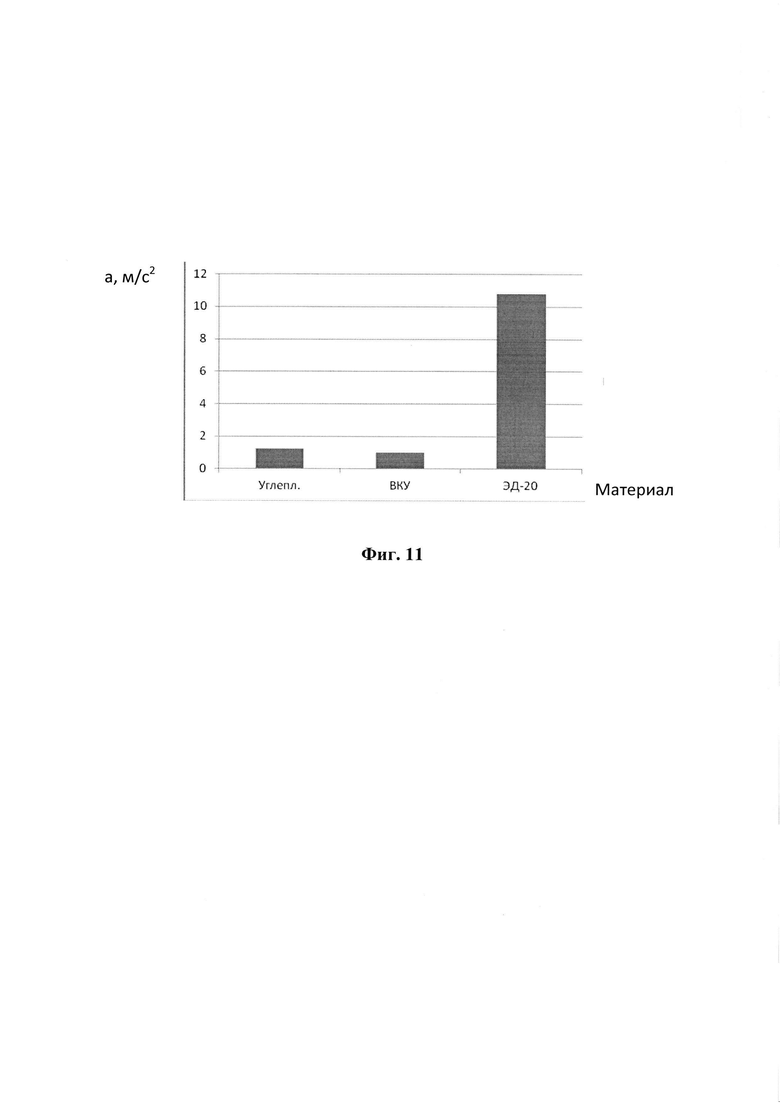

Фиг. 11. Амплитуда виброускорения в процессе вынужденных колебаний углепластика на эпоксидной матрице ЭД-20, углепластика типа ВКУ и отвержденного компаунда ЭД-20, инициированных падением ударника с высоты 330 мм.

Фиг. 12. Период затухания вынужденных колебаний углепластика на эпоксидной матрице ЭД-20, углепластика типа ВКУ и отвержденного компаунда ЭД-20, инициированных падением ударника с высоты 330 мм.

На Фиг. 1 обозначено: 1 - образец; 2 - ударник; 3 - зажимы образца; 4 и 6 - аналогово-цифровой преобразователь; 5 - системный блок виброакустического комплекса; 7 - системный блок измерителя силы удара; 8 и 9 - мониторы; 10 - тензометрический датчик силы удара; 11 - опора, моделирующая присоединенный к образцу конструкционный элемент; 12 - датчик виброускорений.

Испытания показали следующее.

Изучение поверхности контрольных образцов выявило наличие видимых отпечатков неправильной формы в местах воздействия ударника (Фиг. 2) при всех высотах падения. При этом при высоте падения 330 и 660 мм отпечатки имеют относительно правильную форму, близкую к эллиптической, при высоте падения 1000 мм форма отпечатка неправильная, на ней заметны трещины и микрорасслоения внешнего слоя стеклопластика.

Таким образом, способ позволяет количественно оценивать форму и размеры отпечатка в области повреждения, как и способ - прототип.

На микрофотографиях видно, что поверхность контрольных образцов характеризуется наличием большого количества понижений и каверн, вызванных воздействием элементов шероховатости поверхности ударника и пластическим оттеснением матричного материала к периферии области воздействия.

Для полимерных композиционных материалов, обладающих пониженной по сравнению с металлами и сплавами вязкостью разрушения, характерно трещинообразование под действием нагрузок.

В ходе экспериментов установлено, что при ударном воздействии шара, падающего с высоты 330 и 660 мм, видимых при установленном увеличении (х400) изменений на поверхности образцов не наблюдается. Очевидно, энергия удара оказывается недостаточной, чтобы вызвать нарушение механических связей в системе «волокно-матрица» и стимулировать повреждения в виде трещин 3 Н. При падении шара с высоты в 1000 мм зафиксировано образование трещин. Результаты микроскопического изучения поверхности в области удара показали следующее (Фиг. 3).

Для изученных видов углепластиков характерно образование протяженных «открытых» трещин длиной не менее 400 мкм, ориентированных преимущественно вдоль волокон, что свидетельствует о преимущественном разрыве их связей между собой через слой матрицы. Видно, что трещины имеют значительную глубину, уходящую в толщу образца. Также отмечаются макроразрывы, как по матрице, так и по волокнам шириной 200 мкм и более. При этом если трещины, как в углепластике на эпоксидной матрице, так и в углепластике типа ВКУ имеют примерно сходную ширину порядка (10-20) мкм, то макроразрывы в углепластике на эпоксидной матрице имеют ширину в 2 раза больше, чем в ВКУ. Разрывы в углепластике типа ВКУ не только имеют меньшую ширину, но в них сохраняется часть неповрежденных волокон. Ширина разрывов составляет (300-350) и (150-200) мкм соответственно.

Соответственно, как и при использовании способа-прототипа возможна количественная оценка повреждений на уровне микроструктуры образцов.

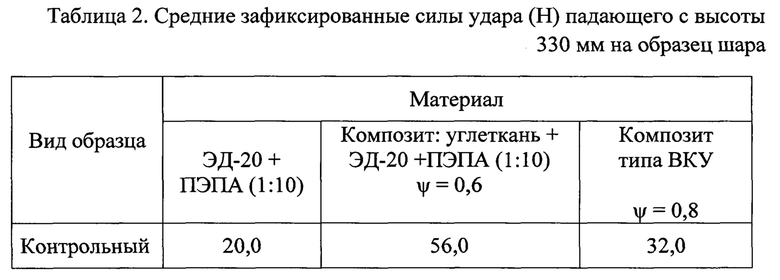

Определение силы удара и времени выявило следующее (Фиг. 4-7).

Среднее время удара, определенное по снятым с монитора графикам, составило 0,002 с.

Расчетное теоретическое значение силы удара при данных условиях испытаний составляет 60,3 Н. Таким образом в структуре материала происходит рессеяние энергии удара и ее поглощение, что вызывает демпфирование ударной нагрузки на 7,8% для углепластика на эпоксидной матрице и на 88% для углепластика типа ВКУ.

Вертикальные вибросмещения при воздействии на углепластик типа ВКУ прочти на 50% меньше, чем при воздействии на углепластик на эпоксидной матрице.

Следовательно, как и при использовании способа-прототипа возможно сравнительное испытание различных материалов с определением максимальной силы удара и времени ее действия.

Дополнительно становится возможным построить зависимость силы удара, передаваемой через испытываемый материал присоединенному элементу (Фиг. 7) и снижение данной силы относительно расчетного значения за счет рассеяния энергии удара в материале образца, что расширяет возможности по оценке сопротивления материала ударному воздействию за одно испытание.

Скрин-шоты графиков затухания колебаний в образцах, полученные с экрана монитора комплекса ВК-01, представлены на Фиг. 9 и 10, результаты обработки графиков - на Фиг. 11 и 12.

В ходе проведенных исследований, инициированных ударом волновых процессов, установлено следующее. Для исследованных материалов при ударе твердого тела характерно возникновение колебаний с постепенно затухающей амплитудой и возрастающей частотой. При этом между пучностями практически отсутствуют всплески других гармоник. Колебания отвержденной эпоксидной смолы отличаются от композиционных материалов наличием большого количества гармоник в промежутках между пучностями основной гармоники. Исследованные материалы отличаются амплитудным значением виброускорения и периодом затухания колебаний. Для углепластика на эпоксидной матрице он составляет от 2,1 до 2,3 с, для углепластика типа ВКУ - от 1,0 до 1,2 с при высоте падения шара 330 мм. При увеличении высоты падения шара и, соответственно, энергии удара отмеченная закономерность сохраняется при изменении абсолютных значений данного параметра.

Указанные испытания, характеризующие вибрационные и демпфирующие характеристики полимерного композиционного материала, невозможно осуществить при использовании способа-прототипа.

Следует отметить, что все описанные измерения повреждений, силы удара и демпфирующих характеристик проведены одномоментно в одних условиях испытаний на одном и том же образце, что минимизирует погрешности, связанные с изготовлением образцов отдельно для исследований повреждаемости и демпфирующих и вибрационных характеристик.

Тем самым решается поставленная проблема - обеспечивается комплексная оценка за одно испытание повреждаемости и демпфирующей способности полимерного композиционного материала при воздействии сосредоточенной ударной нагрузки.

Изобретение относится к области испытаний на ударные воздействия и может быть использовано в первую очередь при проведении испытаний на ударные воздействия многослойных устройств в виде, например, пакетов пластин из композиционных материалов и сотовых панелей, использующихся при изготовлении конструкционных элементов транспортных машин, в частности - летательных аппаратов. Сущность: повреждают образец ударом свободно падающего груза с наконечником полусферической формы, при котором все образцы вне зависимости от материала, схемы укладки и других параметров подвергают удару с одинаковой нормированной по толщине образца энергией. Испытания проводят в последовательности: образец закрепляют в приспособлении и центрируют, отпускают ударник и позволяют ему свободно упасть на поверхность образца, при этом предотвращают повторное соприкосновение ударника с образцом после отскока, осуществляют запись зависимости силы от времени, измеряют глубину отпечатка, а ударное повреждение оценивают по размерам отпечатка и характеризуют типом повреждения образца. В качестве дополнительных параметров регистрируют зависимость от времени и приложенной контактной силы. Одновременно определяют демпфирующие характеристики материала по регистрируемым периоду затухания и частоте инициированных ударом вынужденных колебаний материала, амплитуде вибросмещения в вертикальной и горизонтальной плоскостях, а также амплитуде виброускорения. Технический результат: возможность комплексной количественной оценки сопротивления материала воздействию сосредоточенной ударной нагрузки, учитывающей размеры и характер зоны повреждения, силу и время удара, демпфирование силы удара и вынужденных колебаний за счет определении за одно испытание расширенного количества параметров образца, позволяющего оценить, в том числе, нагрузки, передаваемые полимерным композиционным материалом на соединенные с ним конструкции. 2 з.п. ф-лы, 12 ил.

1. Способ испытания на сопротивление повреждению при ударном воздействии полимерных композиционных материалов, заключающийся в повреждении образца ударом свободно падающего груза с наконечником полусферической формы, при котором все образцы вне зависимости от материала, схемы укладки и других параметров подвергают удару с одинаковой нормированной по толщине образца энергией, испытания проводят в последовательности: образец закрепляют в приспособлении и центрируют, отпускают ударник и позволяют ему свободно упасть на поверхность образца, при этом предотвращают повторное соприкосновение ударника с образцом после отскока, осуществляют запись зависимости силы от времени, измеряют глубину отпечатка, а ударное повреждение оценивают по размерам отпечатка и характеризуют типом повреждения образца и в качестве дополнительных параметров регистрируют зависимость от времени и приложенной контактной силы, отличающийся тем, что одновременно определяют демпфирующие характеристики материала по регистрируемым периоду затухания и частоте инициированных ударом вынужденных колебаний материала, амплитуде вибросмещения в вертикальной и горизонтальной плоскостях, а также амплитуде виброускорения.

2. Способ по п. 1, отличающийся тем, что в процессе испытаний используют несколько высот падения ударника, принимая за максимальное значение высоту, определяемую по соотношению энергии удара, массы ударника и толщины испытуемого образца.

3. Способ по п. 1, отличающийся тем, что при определении демпфирующих характеристик материала между образцом и регистрирующими датчиками помещают дополнительный элемент из полимерного композиционного материала или металлического сплава, моделирующий конструкцию соединения в техническом объекте, при этом обеспечивают жесткое крепление элемента и образца.

| Стенд для испытаний на ударные воздействия | 2016 |

|

RU2625639C1 |

| 0 |

|

SU181812A1 | |

| СПОСОБ ИСПЫТАНИЙ НА УДАРНЫЕ ВОЗДЕЙСТВИЯ | 2008 |

|

RU2386939C1 |

| US 6748791 B1, 15.06.2004. | |||

Авторы

Даты

2020-08-14—Публикация

2020-02-14—Подача