Область техники

Данное изобретение относится к катализатору очистки выхлопных газов и способу его приготовления.

Уровень техники

Выхлопной газ двигателя внутреннего сгорания, такого как автомобильный двигатель, содержит оксид азота (NOx), монооксид углерода (СО), углеводороды (НС) и т.п. Эти вещества могут быть, как правило, удалены с помощью катализатора очистки выхлопных газов, способного окислять СО и НС и в то же время восстанавливать NOx. В качестве представителей катализаторов очистки выхлопных газов известны тройные катализаторы, где благородный металл, такой как платина (Pt), родий (Rh) и палладий (Pd), закрепляют на пористой подложке оксида металла, такого как γ-оксид алюминия.

Металлоксидная подложка может быть приготовлена из различных материалов, но для того чтобы получить большую площадь поверхности, до настоящего времени обычно использовали оксид алюминия (Аl2О3). Однако в последние годы для ускорения очистки выхлопных газов путем использования химических свойств подложки было предложено применять различные другие материалы, такие как оксид церия (CeO2), оксид циркония (ZrO2), оксид титана (TiO2) и оксид кремния (SiO2), в сочетании или не в сочетании с оксидом алюминия.

Например, для того чтобы смягчить колебание концентрации кислорода в выхлопном газе и тем самым увеличить способность тройного катализатора к очищению выхлопного газа, в качестве подложки катализатора очистки выхлопных газов используют материал, обладающий способностью накапливать кислород (СНК) для хранения кислорода, когда концентрация кислорода в выхлопных газах является высокой, и высвобождать кислород, когда концентрация кислорода в выхлопном газе является низкой. Представителем материала, обладающего СНК, является оксид церия.

Для того чтобы предусмотреть эффективное протекание окисления СО и НС и восстановления NOx при участии тройного катализатора, соотношение воздух - топливо в двигателе внутреннего сгорания должно быть теоретическим соотношением воздух - топливо (стехиометрическим соотношением воздух - топливо). Поэтому концентрацию кислорода вблизи теоретического соотношения воздух - топливо предпочтительно поддерживают путем уменьшения колебания концентрации кислорода в выхлопном газе таким образом, чтобы тройной катализатор мог проявить свою способность очищать выхлопной газ.

Более того, согласно недавним исследованиям, было обнаружено, что оксид церия не только обладает СНК, но также за счет своего сильного сродства к благородному металлу, в частности платине, может предотвращать рост частиц (спекание) благородного металла, закрепленного на нем.

Таким образом, оксид церия обладает предпочтительными свойствами для применения в катализаторе очистки выхлопных газов, но иногда не удовлетворяет требованиям термостойкости, необходимой для такого применения. Для того чтобы решить эту проблему, был разработан способ повышения термостойкости материала путем приготовления твердого раствора оксида церия и оксида циркония (см., например, Japanese Unexamined Patent Publication (Kokai) No. 6-279027).

Далее, например, является хорошо известным, что сочетание подложки на основе оксида циркония и родия, закрепленного на ней, проявляет предпочтительные каталитические свойства. Также является хорошо известным, что элемент, такой как щелочноземельный металл и/или редкоземельный металл, может быть добавлен к подложке на основе оксида циркония для того, чтобы улучшить ее термостойкость.

Между тем, при очистке выхлопного газа от катализатора требуется проявление высокой активности с относительно низкотемпературного момента, такого как, когда двигатель заводят. Соответственно, проводят много исследований для того, чтобы повысить низкотемпературную активность катализатора. Например, Japanese Unexamined Patent Publication (Kokai) No. 2003-290658 (JPP′658) раскрывает катализатор очистки выхлопных газов, где вольфрам (W), молибден (Мо) или их оксиды закрепляют на оксидной подложке, и затем на ней закрепляют благородный металл. В такой композиции из патента JPP′658 оксидная подложка и W или Мо связаны через кислород, а также W или Мо прочно связаны с благородным металлом, за счет чего спекание благородного металла подавлено. Более того, в примерах патента JPP′658, при использовании твердого раствора оксид церия - оксид циркония в качестве оксидной подложки вольфрам (W) или молибден (Мо) закрепляют на подложке, а затем платину закрепляют на них способом восстановления - осаждения.

В связи с этим, что касается использования вольфрама (W) в катализаторе очистки выхлопных газов, его применение изучается.

Например, Japanese Unexamined Patent Publication (Kokai) No. 2001-4687 (0 JPP′870) раскрывает применение смешанного оксида, содержащего платину и вольфрам, в котором соотношение (Pt/W) платины и вольфрама, имеющихся на поверхности, составляет от 0,01 до 0,5 (расчет по количеству атомов) при нанесении его на подложку катализатора. В JPP′870 полученный таким образом катализатор проявляет, в частности, хорошие свойства в отношении очистки от углеводородного компонента (НС).

Также в Japanese Unexamined Patent Publication (Kokai) No. 2003-117398 (JPP′398) катализатор очистки выхлопных газов получают нанесением карбида вольфрама (WC) на подложку и последующего нанесения переходного металла. Патент JPP′398 утверждает, что полученный таким образом катализатор демонстрирует каталитические свойства, подобные свойствам благородного металла.

Как описано выше, известно, что оксид металла, используемый в качестве подложки катализатора, проявляет эффект спекания благородного металла, закрепленного на нем, или тому подобное.

Согласно недавним исследованиям данных изобретателей, выявлено, что эффект предотвращения спекания благородного металла проявляется, по меньшей мере частично, за счет связывания через кислород подложки оксида металла с благородным металлом, закрепленным на ней. Связывание через кислород подложки оксида металла с благородным металлом является эффективным для предотвращения спекания благородного металла, но придает благородному металлу окислительную способность. В случае, если благородный металл обладает окислительной способностью, каталитические свойства иногда не проявляются полностью до тех пор, пока температура не повысится и благородный металл удовлетворительно не восстановит свойства металла.

Поэтому данное изобретение предлагает катализатор очистки выхлопных газов, способный подавлять склонность металлоксидной подложки придавать благородному металлу окислительную способность и позволяющий благородному металлу полностью проявлять каталитическое свойства начиная с относительно низкой температуры, и способ его приготовления.

Связывание через кислород подложки из оксида металла с благородным металлом является особенно заметным в случае сочетания подложки на основе оксида церия с платиной, закрепленной на ней. Известно, что это связывание дает вклад в эффект предотвращения спекания платины с участием подложки на основе оксида церия. То есть считают, что эффект предотвращения спекания платины, закрепленной на подложке на основе оксида церия, обеспечивается, как показано на Фиг.3, за счет связывания через кислород оксида церия с платиной. Связывание через кислород между оксидом церия и платиной является эффективным для предотвращения спекания платины, но способствует приданию платине окислительной способности. Как описано выше, эта окислительная способность иногда снижает каталитические свойства платины при низкой температуре, такой как при заводе двигателя.

Поэтому данное изобретение предлагает катализатор очистки выхлопных газов, даже если он является катализатором очистки выхлопных газов, содержащим подложку на основе оксида церия с платиной, закрепленной на ней, способный подавлять склонность подложки на основе оксида церия придавать платине окислительную способность и позволяющий платине полностью проявлять каталитическое свойства даже при низкой температуре; и способ приготовления катализатора.

Кроме того, недавно также стало известно, что окислительная способность благородного металла, которая обязана связыванию через кислород подложки оксида металла с благородным металлом, является заметной не только в случае сочетания подложки на основе оксида церия с платиной, закрепленной на ней, но также, обычно в случае подложки, содержащей электронодонорный элемент, такой как щелочноземельный металл и/или редкоземельный металл. То есть, например, известно, что родий, в частности, обладает окислительной способностью, когда родий закреплен на подложке на основе оксида циркония, содержащей щелочноземельный металл и/или редкоземельный металл, добавленные туда.

Поэтому данное изобретение предлагает катализатор очистки выхлопных газов, даже если он является катализатором очистки выхлопных газов, содержащим подложку на основе оксида циркония, содержащую щелочноземельный металл и/или редкоземельный металл, добавленные туда, и имеющий закрепленный на подложке родий, который способен подавлять склонность подложки на основе оксида циркония придавать родию окислительную способность, и позволяющий родию полностью проявлять каталитические свойства даже при низкой температуре; и способ приготовления катализатора.

Краткое описание чертежей

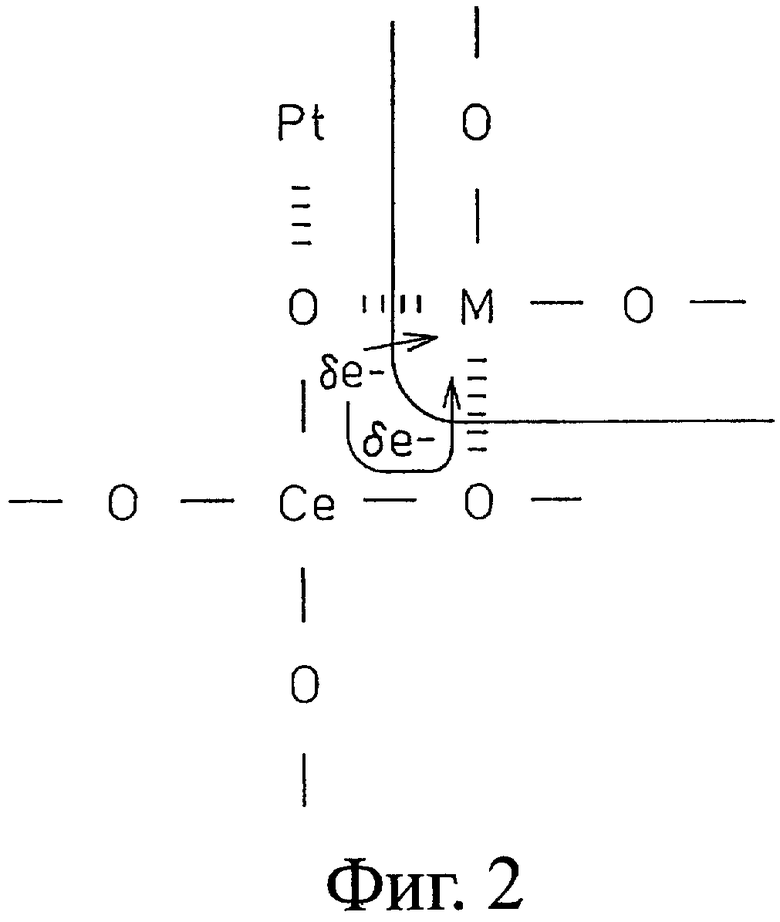

Фиг.1 представляет собой изображение, показывающее модель катализатора очистки выхлопных газов данного изобретения.

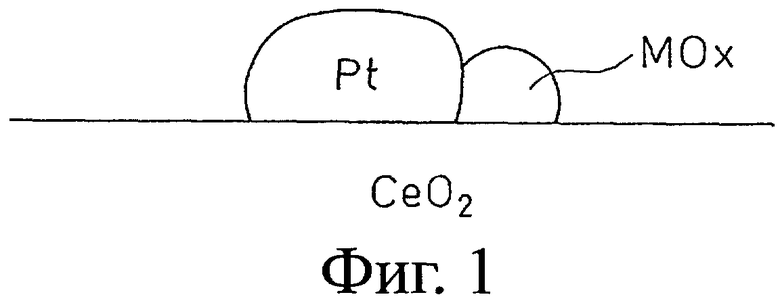

Фиг.2 представляет собой схематичное изображение для объяснения действия катализатора очистки выхлопных газов данного изобретения.

Фиг.3 представляет собой схематичное изображение для объяснения действия общепринятого катализатора очистки выхлопных газов.

Раскрытие изобретения

Катализатор очистки выхлопных газов данного изобретения является катализатором очистки выхлопных газов, содержащим металлоксидную подложку, в основном состоящую из оксида одного или более металлов или полуметаллов первого типа, и благородный металл и оксид металла или полуметалла второго типа, непосредственно закрепленных на ней. Металл или полуметалл второго типа имеет электроотрицательность, большую, чем электроотрицательность металлов или полуметаллов первого типа, и выбран из группы, состоящей из металлов и полуметаллов, за исключением металлов платиновой группы и золота.

В описании и формуле изобретения один или более металлов или полуметаллов первого типа, "в основном" составляющих металлоксидную подложку, означает металл или полуметалл, иной, чем так называемые дополнительные элементы, и поэтому означает металл или полуметалл, содержащийся в подложке в количестве 10 мол.% или более, конкретнее 20 мол.% или более и, наиболее конкретно, 30 мол.% или более, и еще более конкретно, содержащийся в наибольшем возможном количестве, в расчете на количество всех элементов-металлов, содержащихся в подложке. Кроме того, "оксид металла или полуметалла второго типа", как используется в описании изобретения, включает оксид, который лишь частично окислен. Также, "полуметалл" означает элемент, выбранный из группы, состоящей из элементов, которые представляют собой неметаллы, но проявляют металлические свойства, такие как бор, кремний, германий и теллур.

Согласно катализатору очистки выхлопных газов данного изобретения, связывание через кислород между металлом или полуметаллом первого типа, составляющим металлоксидную подложку, так же как и элементами, добавленными к ней, с благородным металлом, закрепленным на ней, может быть уменьшено с помощью оксида металла или полуметалла второго типа, имеющего относительно высокую электроотрицательность. Он подавляет склонность благородного металла приобретать окислительную способность и позволяет благородному металлу проявлять металлические свойства и проявлять высокую каталитическую активность с относительно низкой температуры.

В катализаторе очистки выхлопных газов данного изобретения металлы или полуметаллы первого типа могут быть выбраны из группы, состоящей из алюминия (1,61), церия (1,12), циркония (1,33), титана (1,54), кремния (1,90) и их сочетания. В этом абзаце численная величина в скобках показывает электроотрицательность по Полингу.

Также благородный металл может быть выбран из группы, состоящей из рутения, родия, палладия, осмия, иридия, платины и золота.

Более того, металл или полуметалл второго типа может быть выбран из группы, состоящей из алюминия (1,61), кремния (1,90), титана (1,54), ванадия (1,63), хрома (1,66), марганца (1,55), железа (1,83), кобальта (1,88), никеля (1,91), меди (1,9), цинка (1,65), галлия (1,81), германия (2,01), циркония (1,33), ниобия (1,6), молибдена (2,16), технеция (1,9), серебра (1,93), индия (1,78), олова (1,96), теллура (2,1), гафния (1,3), таллия (1,5), вольфрама (2,36), рения (1,9), таллия (2,04), висмута (2,02), полония (2,0) и астата (2,2). В этом абзаце численная величина в скобках показывает электроотрицательность по Полингу.

В частности, металл или полуметалл второго типа может быть выбран из группы, состоящей из железа (1,83), галлия (1,81), серебра (1,93), молибдена (2,16), вольфрама (2,36), таллия (2,04) и висмута (2,02). В этом абзаце численная величина в скобках показывает электроотрицательность по Полингу.

В этом случае металл или полуметалл второго типа имеет достаточно большую электроотрицательность, в результате чего тенденция к тому, чтобы связывание благородного металла с металлоксидной подложкой через кислород придавало благородному металлу окислительную способность, может быть успешно подавлена.

Более конкретно, металл или полуметалл второго типа может быть выбран из группы, состоящей из галлия (Ga2O3, 1740°C или более) и вольфрама (WO2, 1500°C или более). Формула и численная величина в скобках показывают оксид металла и точку плавления оксида.

В этом случае оксид металла или полуметалла второго типа имеет высокую точку плавления, так что термостойкость катализатора очистки выхлопных газов данного изобретения может быть увеличена.

Например, электроотрицательность по Полингу металла или полуметалла второго типа может быть 1,8 или более.

В этом случае, металл или полуметалл второго типа имеет достаточно высокую электроотрицательность, в результате чего тенденция к тому, чтобы связывание благородного металла с подложкой из оксида металла через кислород придавало благородному металлу способность окисляться, может быть успешно подавлена.

В одном воплощении катализатора очистки выхлопных газов данного изобретения, металлы или полуметаллы первого типа содержат, по меньшей мере, два вида металлов или полуметаллов, а ионный радиус металла или полуметалла второго типа не попадает в рамки, определенные максимальным значением и минимальным значением ионных радиусов, по меньшей мере, двух видов металлов или полуметаллов первого типа.

Согласно этому воплощению данного изобретения, ионный радиус металлов или полуметаллов первого типа отличается от ионного радиуса металла или полуметалла второго типа, так что твердое взаимное растворение оксидов металлов или полуметаллов первого типа и оксидов металлов или полуметаллов второго типа может быть подавлено, и поэтому термостойкость катализатора может быть увеличена.

В одном воплощении катализатора очистки выхлопных газов данного изобретения, металлооксидная подложка является подложкой на основе оксида церия, содержащей церий в качестве металла или полуметалла первого типа, а благородным металлом является платина.

Церий, составляющий подложку на основе оксида церия, имеет сильную склонность к связыванию с платиной, закрепленной на подложке, через кислород и придает платине окислительную способность. Соответственно, в этом воплощении данного изобретения, окислительная способность платины может быть подавлена, и, тем самым, каталитические свойства катализатора очистки выхлопных газов могут быть особенно улучшены.

Также в связи с СНК, которой обладает подложка на основе оксида церия, как известно, является важным, что благородный металл непосредственно закреплен на подложке на основе оксида церия и что благородный металл катализирует перенос кислорода между подложкой на основе оксида церия и атмосферой. Соответственно, это воплощение данного изобретения является предпочтительным также с точки зрения того, что платина может быть закреплена непосредственно на подложке на основе оксида церия.

В этом воплощении подложка на основе оксида церия может представлять собой твердый раствор оксид церия - оксид циркония.

В этом случае термостойкость и способность подложки на основе оксида церия накапливать кислород (СНК) могут быть увеличены.

В одном воплощении катализатора очистки выхлопных газов данного изобретения подложка на основе оксида церия представляет собой твердый раствор оксид церия - оксид циркония, а металл или полуметалл второго типа выбран из группы, состоящей из галлия (0,76 Å), серебра (1,29 Å), молибдена (0,73 Å), вольфрама (0,74 Å) и висмута (1,17 Å). Численная величина в скобках показывает ионный радиус элемента.

Согласно этому воплощению данного изобретения, подложка на основе оксида церия представляет собой твердый раствор оксид церия - оксид циркония, так что термостойкость и СНК подложки на основе оксида церия могут быть увеличены. Более того, металл или полуметалл второго типа имеет ионный радиус за пределами области значений от 0,86 Å (ионный радиус оксида циркония) до 1,15 Å (ионный радиус оксида церия), так что образование твердого раствора оксида металла или полуметалла второго типа с твердым раствором оксид церия - оксид циркония может быть предотвращено, то есть износостойкость катализатора очистки выхлопных газов данного изобретения может быть увеличена.

В одном воплощении данного катализатора очистки выхлопных газов металлоксидная подложка представляет собой подложку на основе оксида циркония, содержащую цирконий в качестве металла или полуметалла первого типа, а благородным металлом является родий. Подложка на основе оксида циркония конкретно представляет собой подложку на основе оксида циркония, содержащую щелочноземельный металл и/или редкоземельный металл, добавленные туда, и более конкретно, подложку на основе оксида циркония, содержащую оксид щелочноземельного металла и/или редкоземельного металла, добавленные туда в количестве от 0,1 до 5,0 мас.% в расчете на оксид циркония.

Согласно этому воплощению данного изобретения, сочетание подложки на основе оксида циркония и родия, закрепленного на ней, может проявлять предпочтительную способность очищать выхлопной газ, не допуская при этом проявления родием окислительной способности. Более конкретно, когда щелочноземельный металл и/или редкоземельный металл добавлены к оксиду циркония для того, чтобы получить подложку на основе оксида циркония, обладающую улучшенной термостойкостью, возможно препятствовать воздействию щелочноземельного металла и/или редкоземельного металла, добавленного к оксиду циркония, придающему родию окислительную способность.

В одном воплощении данного катализатора очистки выхлопных газов благородным металлом является родий, а металл или полуметалл второго типа находится не в форме оксида, имеющего степень окисления 3.

Родий обычно образует оксид, имеющий степень окисления 3 (Rh2O3), когда он окислен в процессе его использования в качестве катализатора. Поэтому, согласно этому воплощению данного изобретения, т.к. металл или полуметалл второго типа находится не в форме оксида, имеющего степень окисления 3, т.е. не в форме оксида, имеющего формулу M2O3 (M является металлом или полуметаллом второго типа, а О является кислородом), образование твердого раствора родия в оксиде металла или полуметалла второго типа может быть предотвращено.

В одном воплощении катализатора очистки выхлопных газов данного изобретения оксид металла или полуметалла второго типа присутствует в количестве 15 мас.% или менее от массы подложки.

В одном воплощении катализатора очистки выхлопных газов данного изобретения катализатор очистки выхлопных газов данного изобретения обжигают в кислородсодержащей окислительной атмосфере при 650-850°С.

Согласно этому воплощению данного изобретения активность благородного металла и оксида металла или полуметалла второго типа, закрепленных на подложке оксида металла, может быть успешно выявлена.

Способ приготовления катализатора очистки выхлопных газов данного изобретения содержит импрегнирование металлоксидной подложки, в основном состоящей из оксида одного или более металлов или полуметаллов первого типа, раствором, содержащим благородный металл, а затем ее высушивание и обжиг; импрегнирование металлоксидной подложки раствором, содержащим металл или полуметалл второго типа, а затем ее высушивание и обжиг. Металл или полуметалл второго типа выбран из группы, состоящей из металлов и полуметаллов, исключая металлы платиновой группы и золото, и имеет электроотрицательность, большую, чем электроотрицательность металлов или полуметаллов первого типа.

В одном воплощении способа приготовления катализатора очистки выхлопных газов данного изобретения обжиг осуществляют в кислородсодержащей окислительной атмосфере при 650-850°С.

Согласно этому воплощению данного изобретения, активность благородного металла и оксида металла или полуметалла второго типа, закрепленных на подложке оксида металла, может быть успешно выявлена.

Наилучший способ осуществления изобретения

Данное изобретение описано ниже со ссылкой на чертежи, но эти чертежи концептуально показывают катализатор очистки выхлопных газов данного изобретения, и данное изобретение не ограничивается ими никоим образом. В следующем описании для облегчения понимания сочетание подложки на основе оксида церия и платины используется как сочетание металлоксидной подложки и благородного металла. Однако сочетание металлоксидной подложки и благородного металла не ограничено этим сочетанием, и данное изобретение может быть применено при произвольном сочетании металлоксидной подложки и благородного металла.

Фиг.1 представляет собой изображение, показывающее модель катализатора очистки выхлопных газов данного изобретения. В катализаторе очистки выхлопных газов, показанном на Фиг.1, платина как благородный металл и оксид (МОх) металла (М), имеющего электроотрицательность, большую, чем электроотрицательность церия (Се), составляющего металлоксидную подложку, закреплены непосредственно на оксиде церия (CeO2) в качестве металлоксидной подложки.

Как описано выше, определенный вид связывания через кислород образуется между металлоксидной подложкой и благородным металлом, закрепленным непосредственно на ней, и в результате благородный металл имеет, по меньшей мере частично, свойства оксида. Фиг.3 показывает связывание через кислород (О), в отношении церия (Се) в составе оксида церия в качестве металлоксидной подложки и платины (Pt) в качестве благородного металла.

В катализаторе очистки выхлопных газов данного изобретения оксид (МОх) металла или полуметалла второго типа (М), имеющий относительно высокую электроотрицательность, непосредственно закреплен на подложке (CeO2), в силу чего, как показано на Фиг.2, определенный тип связывания образуется между металлом или полуметаллом второго типа (М) и кислородом (О) в составе подложки. Т.к. металл или полуметалл второго типа (М) имеет относительно высокую электроотрицательность, металл или полуметалл второго типа (М) оттягивает через эту связь электрон от кислорода (О), связанного с церием (Се). В катализаторе очистки выхлопных газов данного изобретения за счет осуществления такого эффекта по связи через кислород между церием, составляющим металлоксидную подложку, и платиной склонность церия придавать оксидные свойства платине через кислород может быть подавлена.

Катализатор очистки выхлопных газов данного изобретения может быть получен согласно способу данного изобретения.

Что касается раствора, содержащего благородный металл, и раствора, содержащего металл или полуметалл второго типа, применяемых в этом способе, могут быть использованы растворы солей, такие как растворы нитратов этих металлов или полуметаллов. Высушивание металлоксидной подложки, импрегнированной раствором, содержащим благородный металл, и раствором, содержащим металл или полуметалл второго типа, может быть осуществлено при температуре 120°С и до тех пор, пока вода не будет удалена практически полностью. Более того, обжиг металлоксидной подложки, полученной после такого высушивания, может быть осуществлен на воздухе при температуре, обычно применяемой для синтеза оксида металла, например при температуре 500-1100°С.

Обжиг может быть осуществлен, в частности, в кислородсодержащей окислительной атмосфере при 650-850°С, более конкретно от 700 до 800°С, то есть в высокоокислительной атмосфере, достаточной для окисления благородного металла и металла или полуметалла второго типа, закрепленных на металлоксидной подложке. Кислородсодержащая окислительная атмосфера включает атмосферу азота, содержащего 10 об.% или более кислорода, и, в частности, представляет собой воздух. Также этот обжиг в кислородсодержащей окислительной атмосфере может быть осуществлен, например, в течение от 1 до 5 часов, в частности от 2 до 4 часов.

В способе приготовления катализатора выхлопного газа вначале можно нанести либо один благородный металл, либо оксид металла или полуметалла второго типа, либо они могут быть нанесены одновременно.

Данное изобретение описано ниже на основе Примеров, но данное изобретение не ограничено ими.

Пример 1

Порошкообразный твердый раствор оксид церия - оксид циркония (Ce:Zr (молярное соотношение) = 1:1, удельная площадь поверхности: 70 м2/г) в качестве подложки катализатора диспергировали в дистиллированной воде в 6-кратном количестве по массе, и раствор динитродиамминоплатины добавляли туда в количестве, обеспечивающем концентрацию платины, равную 1,0 мас.% от массы подложки. Полученный раствор перемешивали в течение 1 часа и после удаления воды, содержавшейся в этом растворе, путем высушивания при 120°С, остаток обжигали при 500°С в течение 2 часов, а затем измельчали в ступке для получения порошка подложки с закрепленной на ней платиной.

Полученный таким образом порошок подложки с закрепленной на ней платиной диспергировали в водном растворе нонагидрата нитрата железа(III) в 6-кратном количестве по массе и полученный раствор перемешивали в течение 1 часа. Раствор соли железа содержал ионы железа в таком количестве, чтобы полученный в результате катализатор мог содержать 10 мас.% оксида железа (Fе2О3) от массы подложки. После этого воду, содержавшуюся в этом растворе, удаляли при 120°С и остаток обжигали при 500°С в течение 2 часов для получения катализатора очистки выхлопных газов по примеру 1.

Примеры 2-7

Катализаторы очистки выхлопных газов по примерам 2-7 получали тем же способом, как в примере 1, за исключением использования вместо нонагидрата нитрата железа (III), нитрата галлия (III), нитрата серебра, молибдата диаммония, пентагидрата вольфрамата аммония, нитрата таллия и пентагидрата нитрата висмута(III), соответственно, таким образом, что полученный в результате катализатор мог содержать, 10 мас.% от массы подложки оксида галлия (Gа2О3), оксида серебра (AgO), оксида молибдена (MoO2), оксида вольфрама (WO2), оксида таллия (Тl2O3) или оксида висмута (Вi2O3).

Сравнительный пример 1

Катализатор очистки выхлопных газов по сравнительному примеру 1 получали тем же способом, что по примеру 1, кроме нанесения оксида железа (Fе2О3). То есть, катализатор очистки выхлопных газов по сравнительному примеру 1 является катализатором очистки выхлопных газов, где платина закреплена на порошкообразном твердом растворе оксид церия - оксид циркония в качестве подложки катализатора.

Сравнительный пример 2

Катализатор очистки выхлопных газов по сравнительному примеру 2 получали тем же способом, что по примеру 1, за исключением того, что использовали нитрат иттрия вместо нонагидрата нитрата железа(III), так чтобы полученный в результате катализатор мог содержать 10 мас.% оксида иттрия (Y2О3) от массы подложки. Электроотрицательность по Полингу использованного здесь иттрия равна 1,22.

Соли металлов, использованные для приготовления катализаторов по примерам 1-7 и сравнительным примерам 1 и 2, и составляющие полученных катализаторов приведены совместно ниже в таблице 1. Как описано выше, во всех катализаторах количество закрепленной платины (Pt) составляло 1,0 мас.% от массы подложки, а количество оксида металла, такого как закрепленный оксид железа, составляло 10 мас.% от массы подложки.

Оценка 1 свойств исходного катализатора

100 мас. частей каждого из катализаторов по примерам 1-7 и сравнительным примерам 1 и 2 перемешивали с деионизированной водой и золем оксида алюминия в количестве 10 мас. частей в расчете на твердые вещества для получения содержания твердых веществ, равного 47 мас.%, и полученную смесь перемешивали в шаровой мельнице в течение 24 часов для приготовления суспензии. Керамический ячеистый материал (35 мл) погружали естественным образом в полученную таким способом суспензию и после сдувания избытка суспензии высушивали в электропечи при 120°С в течение 1 часа, в результате чего каждый из катализаторов по примерам 1-7 и сравнительным примерам 1 и 2 закреплялся на керамическом ячеистом материале. Было установлено, что количество платины в катализаторе, закрепленном на керамическом ячеистом материале, составляло 1 г/л.

Через керамический ячеистый материал с нанесенным на него катализатором по примерам 1-7 и сравнительным примерам 1 и 2 при температуре 400°С пропускали обогащенный газ и тощий газ (30 литр/мин), каждый из которых имел состав, показанный в таблице 2, с переключением с одного газа на другой каждую секунду, так что керамический ячеистый материал мог нагреваться под действием газов. Процент очистки от углеводородов (степень НС-очистки) при нагревании керамического ячеистого материала определяли по составу газа на входе на керамический ячеистый материал и по составу газа на выходе с керамического ячеистого материала и по времени, за которое наблюдали достижение 50% степени НС-очистки. Результаты показаны в таблице 3.

Как можно заключить из таблицы 3, в случае катализаторов по примерам 1-7 данного изобретения, где оксид металла, имеющий электроотрицательность, большую, чем у церия (электроотрицательность: 1,12) и циркония (электроотрицательность: 1,33), составляющих твердый раствор оксид церия - оксид циркония, закреплен на твердом растворе оксид церия - оксид циркония, в качестве подложки катализатора, 50% степень НС-очистки достигается за относительно короткое время, по сравнению с катализатором по сравнительному примеру 1, где такой оксид металла не наносили, и катализатором по сравнительному примеру 2, где закреплен оксид иттрия, имеющий малую электроотрицательность. Это показывает, что катализаторы по примерам 1-7 данного изобретения обеспечивают высокую каталитическую активность начиная с относительно низкой температуры по сравнению с катализаторами по сравнительным примерам 1 и 2.

Оценка 1 свойств катализатора после испытания на выносливость

Для того чтобы оценить свойства катализатора после испытания на выносливость, катализаторы по примерам 1-7 и сравнительным примерам 1 и 2, каждый, наносили на керамический ячеистый материал, как в испытании 1 свойств исходного катализатора, описанном выше, и затем керамический ячеистый материал с катализатором, нанесенным на него, обжигали в электропечи при 1000°С в течение 3 часов. После этого время, за которое степень НС-очистки достигает 50%, было определено тем же способом, что при оценке свойств исходного катализатора, приведенной выше. Результаты показаны в таблице 4.

Как можно заключить из таблицы 4, в случае катализаторов по примерам 1-7 данного изобретения, где оксид металла, имеющий электроотрицательность, большую, чем у церия (электроотрицательность: 1,12) и циркония (электроотрицательность: 1,33), составляющих твердый раствор оксид церия - оксид циркония, закреплен на твердом растворе оксид церия - оксид циркония, в качестве подложки катализатора, 50% степень НС-очистки достигается за такое же или относительно более короткое время, по сравнению с катализатором по сравнительному примеру 1, где такой оксид металла не наносили. Это показывает, что катализаторы по примерам 1-7 данного изобретения обеспечивают высокую каталитическую активность начиная с подобной температуры или относительно более низкой температуры по сравнению с катализатором по сравнительному примеру 1.

Среди катализаторов по примерам 1-7 особенно превосходный эффект обеспечивают катализаторы по примерам 2-5 и 7, где металл, имеющий ионный радиус, выходящий за пределы от 0,86 Å (ионный радиус оксида циркония) до 1,16 Å (ионный радиус оксида церия), применяют в качестве металла или полуметалла, имеющего относительно высокую электроотрицательность.

Более того, среди этих катализаторов по примерам 2-5 и 7 особенно превосходный эффект обеспечивают катализаторы по примерам 2 и 5, где галлий или вольфрам, оксиды которых имеют точку плавления 1000°С или более, применяют в качестве металла или полуметалла, имеющего относительно высокую электроотрицательность.

Оценка 2 свойств катализатора после испытания на выносливость

Катализаторы очистки выхлопных газов по примерам 8-11 получали тем же способом, что по примеру 5, за исключением изменения количества закрепленного оксида вольфрама на 1, 5, 15 и 20 мас.%, соответственно. Каталитические свойства после испытания на выносливость этих катализаторов очистки выхлопных газов оценивали тем же способом, что при оценке 1 свойств катализатора после испытания на выносливость. Результаты показаны в таблице 5.

Как можно заключить из таблицы 5, когда вольфрам используют в качестве металла или полуметалла, имеющего относительно высокую электроотрицательность, хорошие результаты очистки выхлопных газов получают во всех случаях, где закрепленное количество находится в пределах 1-20 мас.% и, в частности, в случаях, где закрепленное количество находится в пределах 5-15 мас.%.

Оценка 3 свойств катализатора после испытания на выносливость

Катализаторы очистки выхлопных газов по примерам 12 и 13 и сравнительному примеру 3 получали тем же способом, что по примерам 2 и 5 и сравнительному примеру 1, за исключением того, что обжиг выполняли на воздухе при 600°С, 700°С, 800°С и 900°С в течение 3 часов. Свойства катализатора после испытания на выносливость этих катализаторов очистки выхлопных газов оценивали тем же способом, что при оценке 1 свойств катализатора после испытания на выносливость. Результаты показаны в таблице 6.

Как можно заключить из таблицы 6, в случае катализаторов очистки выхлопных газов по примерам 12 и 13, свойства очищения выхлопных газов, очевидно, улучшаются, когда температура обжига составляет 700°С и 800°С, по сравнению с тем, когда температура обжига составляет 600°С и 900°С. К тому же видно, что в случае катализатора очистки выхлопных газов по сравнительному примеру 3 влияние температуры обжига на свойства очищения выхлопных газов является относительно малым.

Пример 8

Порошок оксида циркония с добавлением оксида церия (количество добавленного оксида церия: 2 мас.%, удельная площадь поверхности: 98 м2/г) в качестве подложки катализатора диспергировали в дистиллированной воде в 6-кратном количестве по массе, и раствор нитрата родия (2,7 мас.%) добавляли туда же в количестве, дающем концентрацию родия, равную 0,5 мас.% от массы подложки. Полученный раствор перемешивали в течение 1 часа и после удаления содержащейся в этом растворе воды при 120°С остаток обжигали при 500°С в течение 2 часов и затем измельчали в ступке для получения порошка подложки с закрепленным на ней родием.

Полученный таким образом порошок подложки с закрепленным на ней родием диспергировали в водном растворе нонагидрата нитрата железа(III) в 6-кратном количестве по массе и полученный раствор перемешивали в течение 1 часа. Раствор соли железа содержал ион железа в таком количестве, что полученный в результате катализатор мог иметь отношение железа (Fe) к родию (Rh) (Fe/Rh), равное 2,0. После этого, воду, содержавшуюся в этом растворе, удаляли при 120°С и остаток обжигали при 500°С в течение 2 часов для получения катализатора очистки выхлопных газов по примеру 8.

Примеры 9-14

Катализаторы очистки выхлопных газов по примерам 9-14 получали тем же способом, что по примеру 8, за исключением использования вместо нонагидрата нитрата железа(III) солей, использованных в примерах 2-7, соответственно, так что полученный в результате катализатор мог содержать галлий (Ga), серебро (Ag), молибден (Мо), вольфрам (W), таллий (Tl) или висмут (Bi) в отношении к родию (Rh), равном 2,0.

Сравнительный пример 3

Катализатор очистки выхлопных газов по сравнительному примеру 3 получали тем же способом, что по примеру 8, исключая загрузку оксида железа (Fе2О3). То есть, катализатор очистки выхлопных газов по сравнительному примеру 3 представляет собой катализатор очистки выхлопных газов, где родий закреплен на порошке оксида циркония с добавлением оксида церия в качестве подложки катализатора.

Сравнительный пример 4

Катализатор очистки выхлопных газов по сравнительному примеру 4 получали тем же способом, что по примеру 8, за исключением того, что использовали нитрат иттрия вместо нонагидрата нитрата железа(III), таким образом, чтобы полученный в результате катализатор мог иметь отношение иттрия (Y) к родию (Rh), равное (Y/Rh) 2,0. Электроотрицательность по Полингу иттрия, использованного здесь, равна 1,22.

Соли металлов, использованных для приготовления катализаторов по примерам 8-14 и сравнительным примерам 3 и 4, и состав полученных катализаторов показаны совместно ниже в таблице 7. Как описано выше, во всех катализаторах количество закрепленного родия (Rh) составляло 0,5 мас.% от массы подложки и количество оксида металла, такого как закрепленный оксид железа, было таким количеством, при котором отношение металла (М) в составе оксида металла к родию (Rh), т.е. соотношение M/Rh, составляло 2,0.

Оценка 2 свойств исходного катализатора

100 мас. частей каждого из катализаторов по примерам 8-14 и сравнительным примерам 3 и 4 наносили на керамический ячеистый материал, как в случае приведенной выше оценки 1 свойств исходного катализатора. Количество родия в катализаторе, нанесенном на керамический ячеистый материал, устанавливали равным 0,5 г/л.

Для образцов керамического ячеистого материала, имеющих нанесенный на них катализатор по примерам 8-14 и сравнительным примерам 3 и 4, время до достижения 50% степени НС-очистки было изучено. Результаты показаны в таблице 8.

Как можно заключить из таблицы 8, в случае катализаторов по примерам 8-14 данного изобретения, где оксид металла, имеющий электроотрицательность, большую, чем электроотрицательность циркония (электроотрицательность: 1,33), составляющего основу порошка оксида циркония с добавлением оксида церия, закреплен на порошке оксида циркония с добавлением оксида церия в качестве подложки катализатора, степень 50% НС-очистки достигается за относительно более короткое время по сравнению с катализатором по сравнительному примеру 3, где такой оксид металла не наносили, и катализатором по сравнительному примеру 4, где закреплен оксид иттрия, имеющий малую электроотрицательность. Это показывает, что катализаторы по примерам 8-14 данного изобретения дают высокую каталитическую активность начиная с относительно низкой температуры по сравнению с катализаторами по сравнительным примерам 3 и 4.

Оценка 4 свойств катализатора после испытания на выносливость

Для того чтобы оценить эффективность катализатора после испытания на выносливость, катализаторы по примерам 8-14 и сравнительным примерам 3 и 4, каждый, наносили на керамический ячеистый материал так же, как при изложенной выше оценке 1 свойств исходного катализатора, и затем керамический ячеистый материал с катализатором, нанесенным на него, обжигали в электропечи при 1000°С в течение 3 часов. После этого время до достижения 50% степени НС-очистки определяли тем же способом, что при изложенной выше оценке 1 свойств исходного катализатора. Результаты показаны в таблице 9.

Как можно заключить из таблицы 9, в случае катализаторов по примерам 8-14, где оксид металла, имеющий электроотрицательность, большую, чем электроотрицательность циркония, составляющего основу порошка оксида циркония с добавлением оксида церия, закреплен на порошке оксида циркония с добавлением оксида церия в качестве подложки катализатора, 50% степень НС-очистки достигается за то же самое или относительно более короткое время по сравнению с катализатором по сравнительному примеру 3, где такой оксид металла не наносили. Это показывает, что катализаторы по примерам 8-14 данного изобретения дают высокую каталитическую активность начиная с подобной температуры или относительно более низкой температуры по сравнению с катализатором по сравнительному примеру 3.

Среди катализаторов по примерам 8-14 особенно превосходный эффект обеспечивают катализаторы по примерам 9-12 и 14, где металл, имеющий ионный радиус, выходящий за рамки 0,86 Å (ионный радиус оксида циркония) - 1,16 Å (ионный радиус оксида церия), применяют в качестве металла или полуметалла, имеющего относительно высокую электроотрицательность.

Более того, среди этих катализаторов по примерам 9-12 и 14 особенно превосходный эффект обеспечивают катализаторы по примерам 9 и 12, где галлий или вольфрам, оксиды которых имеют точку плавления 1000°С или выше, применяют в качестве металла или полуметалла, имеющего относительно высокую электроотрицательность, и катализаторы по примерам 10 и 12, где серебро или вольфрам, оксиды которых находятся не в форме оксида, имеющего степень окисления 3, применяют в качестве металла или полуметалла, имеющего относительно высокую электроотрицательность.

Данное изобретение может быть использовано в области охраны окружающей среды. Катализатор содержит металлоксидную подложку, в основном состоящую из оксида церия и/или циркония. На металлоксидной подложке непосредственно закреплены благородный металл и оксид металла или полуметалла (МОх), где М выбран из группы, состоящей из железа, галлия, серебра, молибдена, вольфрама, таллия и висмута. Металл или полуметалл М имеет электроотрицательность, большую, чем электроотрицательность церия или циркония. Технический результат - повышение активности благородного металла в катализаторе при низких температурах, предотвращение спекания благородного металла. 2 н. и 9 з.п. ф-лы, 3 ил., 9 табл.

1. Катализатор очистки выхлопных газов, содержащий металлоксидную подложку, в основном состоящую из оксида металла первого типа, и благородный металл и оксид металла второго типа, непосредственно закрепленные на подложке,

где указанный металл первого типа выбран из группы, состоящей из церия, циркония и их сочетания;

где указанный благородный металл выбран из группы, состоящей из родия и платины; и

где указанный металл второго типа выбран из группы, состоящей из железа, галлия, серебра, молибдена, вольфрама, таллия и висмута.

2. Катализатор очистки выхлопных газов по п.1, где указанный металл второго типа выбран из группы, состоящей из галлия, серебра, молибдена, вольфрама и висмута.

3. Катализатор очистки выхлопных газов по п.2, где указанный металл второго типа выбран из группы, состоящей из галлия и вольфрама.

4. Катализатор очистки выхлопных газов по п.1, где указанная металлоксидная подложка представляет собой подложку на основе оксида церия, содержащую церий в качестве указанного металла первого типа, а указанным благородным металлом является платина.

5. Катализатор очистки выхлопных газов по п.4, где указанная подложка на основе оксида церия представляет собой подложку из твердого раствора оксид церия - оксид циркония.

6. Катализатор очистки выхлопных газов по п.1, где указанная металлоксидная подложка представляет собой подложку на основе оксида циркония, содержащую цирконий в качестве указанного металла первого типа, а указанным благородным металлом является родий.

7. Катализатор очистки выхлопных газов по п.6, где указанная подложка на основе оксида циркония представляет собой подложку на основе оксида циркония, содержащую щелочноземельный металл и/или редкоземельный металл, добавленные к ней.

8. Катализатор очистки выхлопных газов по п.1, где оксид указанного металла второго типа присутствует в количестве 15 мас.% или менее от массы подложки.

9. Катализатор очистки выхлопных газов по любому из пп.1-8, где указанный катализатор очистки выхлопных газов обжигают в кислородсодержащей окислительной атмосфере при 650-850°С.

10. Способ приготовления катализатора очистки выхлопных газов, где способ включает:

импрегнирование металлоксидной подложки, в основном состоящей из оксида металла первого типа, раствором, содержащим благородный металл, и затем ее высушивание и обжиг, и

импрегнирование металлоксидной подложки раствором, содержащим металл второго типа, и затем ее высушивание и обжиг,

где указанный металл первого типа выбирают из группы, состоящей из церия, циркония и их сочетания;

где указанный благородный металл выбирают из группы, состоящей из родия и платины; и

где указанный металл второго типа выбирают из группы, состоящей из железа, галлия, серебра, молибдена, вольфрама, таллия и висмута.

11. Способ по п.10, где обжиг выполняют в кислородсодержащей окислительной атмосфере при 650-850°С после закрепления указанного благородного металла и указанного металла второго типа на указанной металлоксидной подложке.

| JP 2003290658 А, 10.04.2003 | |||

| СПОСОБ СОЗДАНИЯ И СОХРАНЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНОЙ ПОВЕРХНОСТИ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2220299C2 |

| US 4581343 A, 08.04.1986 | |||

| Бункерное устройство | 1985 |

|

SU1323470A1 |

| Операционный усилитель | 1984 |

|

SU1224969A1 |

| WO 2005044426 A1, 19.05.2005 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2009-10-20—Публикация

2006-07-11—Подача