Область техники, к которой относится изобретение

Настоящее изобретение относится к порошкообразному носителю катализатора и к катализатору очистки выхлопных газов, полученному с использованием порошкообразного носителя катализатора.

Уровень техники

Выхлопные газы из двигателей внутреннего сгорания, таких как автомобильные двигатели, содержат оксиды азота (NOx), монооксид углерода (СО), углеводороды (НС) и т.п. Эти вещества могут быть удалены с помощью катализатора очистки выхлопных газов который способен окислять СО и НС и в то же время восстанавливать NOx. В качестве типичных катализаторов очистки выхлопных газов известны трифункциональные катализаторы, в которых благородный металл, такой как платина (Pt), родий (Rh) и палладий (Pd), нанесен на пористый металлоксидный носитель, такой как γ-оксид алюминия.

Металлоксидный носитель может быть получен из различных материалов, однако, с целью получения большой площади поверхности, до сих пор обычно используют оксид алюминия (Al2О3). Однако в последние годы, для ускорения очистки выхлопных газов за счет использования химических свойств носителя, предложено применение различных других материалов, таких как диоксид церия (СеО2), диоксид циркония (ZrO2) и диоксид титана (TiO2), в сочетании с оксидом алюминия или без него.

Например, для того чтобы устранить колебания концентрации кислорода в выхлопных газах и, таким образом, усилить способность трифункционального катализатора очищать выхлопные газы, в качестве носителя такого катализатора используется материал, обладающий способностью к накоплению кислорода (СНК), сохранению кислорода при высокой концентрации кислорода в выхлопных газах и выделению кислорода при низкой концентрации кислорода в выхлопных газах. Типичным материалом, обладающим СНК, является диоксид церия.

С целью обеспечения эффективного улучшения окисления СО и НС и восстановления NOx за счет активности трифункционального катализатора, соотношение компонентов топливовоздушной смеси в двигателе внутреннего сгорания должно соответствовать теоретическому соотношению компонентов топливовоздушной смеси (стехиометрическое соотношение компонентов топливовоздушной смеси). Следовательно, колебания концентрации кислорода в выхлопных газах предпочтительно устраняются путем поддержания концентрации кислорода вблизи теоретического соотношения компонентов топливовоздушной смеси таким образом, что трифункциональный катализатор может проявлять свою способность к очистке выхлопных газов.

Более того, согласно современным исследованиям установлено, что диоксид церия не только имеет СНК, но также, благодаря своему сильному сродству к благородным металлам, особенно к платине, может предотвращать укрупнение частиц (спекание) благородного металла, нанесенных на диоксид церия.

Таким образом, диоксид церия обладает предпочтительными свойствами для применения в катализаторах очистки выхлопных газов, но иногда неспособен обеспечить термостойкость катализатора, необходимую при таком применении. Соответственно, был разработан способ повышения термостойкости диоксида церия за счет образования твердого раствора диоксида церия и диоксида циркония (смотрите, например, публикации нерассмотренных патентов Японии (Kokai) №№ 10-194742 и 6-279027).

Известно, что твердый раствор, полученный перемешиванием диоксида церия и диоксида циркония до однородности, обладает хорошей СНК и термостойкостью. Однако композиционные оксиды металлов не всегда обеспечивают удовлетворительные свойства диоксида церия относительно предотвращения спекания благородного металла, такого как платина. Причина заключается в том, что как диоксид церия, так и диоксид циркония оба присутствуют на поверхности этого композиционного оксида металла, и поэтому часть благородного металла нанесена на поверхность диоксида циркония, а не на поверхность диоксида церия, и в некоторых случаях не может быть защищена от спекания.

Для решения этой проблемы предложена методика использования носителя катализатора, имеющего осевую часть, содержащую диоксид циркония в большем количестве, чем диоксид церия, и поверхностный слой, содержащий диоксид церия в большем количестве, чем диоксид циркония, и введение платины на этот носитель катализатора, причем за счет сродства между диоксидом церия и платиной предотвращается спекание платины (смотрите публикацию нерассмотренного патента Японии (Kokai) № 2004-141833). Согласно этому патентному документу катализатор очистки выхлопных газов имеет такую структуру, что могут быть обеспечены отличные характеристики очистки выхлопных газов даже после выдержки при высокой температуре.

В Публикациях нерассмотренных патентов Японии №№ 2005-313024, 2005-314133, 2005-314134 и 2005-313029, которые были поданы от имени настоящего заявителя или правопреемника и опубликованы до даты международной регистрации настоящего изобретения, но после даты приоритета настоящего изобретения, также раскрыты носители катализаторов, имеющие такую структуру сердцевины, обогащенной диоксидом циркония, и структуру поверхностного слоя, обогащенного диоксидом церия.

Более конкретно, в публикации нерассмотренного патента Японии № 2005-313024 описан катализатор очистки выхлопных газов для двигателей внутреннего сгорания, содержащий гранулированный носитель и нанесенный на него благородный металл. Гранулированный носитель включает в себя осевую часть, относительно обогащенную диоксидом циркония (ZrO2), и поверхностный слой, относительно обогащенный диоксидом церия (СеО2), причем содержание CeO2 в гранулированном носителе составляет от 40 до 65 мол.% или меньше.

В публикации нерассмотренного патента Японии № 2005-314133 описан способ получения металлоксидных частиц, например, имеющих такую обогащенную диоксидом циркония оболочку и структуру поверхностного слоя, обогащенного диоксидом кремния. Этот способ включает в себя получение золя, содержащего, по меньшей мере, совокупность первых коллоидных частиц (например, коллоидных частиц диоксида циркония) и совокупность вторых коллоидных частиц (например, коллоидных частиц диоксида церия), отличающихся между собой по изоэлектрической точке; регулирование рН золя, чтобы он был ближе к изоэлектрической точке совокупности первых коллоидных частиц, чем к изоэлектрической точке совокупности вторых коллоидных частиц, таким образом, агрегирование совокупности первых коллоидных частиц; регулирование рН золя, таким образом, происходит агрегирование совокупности вторых коллоидных частиц на агрегированной совокупности первых коллоидных частиц; сушку и прокаливание полученного комплекта.

В публикации нерассмотренного патента Японии № 2005-314134 описаны металлоксидные частицы, которые включают в себя осевую часть, относительно обогащенную твердым раствором диоксида церия-диоксида циркония, и поверхностный слой, относительно обогащенный вторым оксидом металла, таким как диоксид церия или диоксид циркония.

В публикации нерассмотренного патента Японии №2005-313029 описаны металлоксидные частицы, которые включают в себя осевую часть, относительно обогащенную первым оксидом металла, таким как диоксид циркония, и поверхностный слой, относительно обогащенный вторым оксидом металла, таким как диоксид церия. В металлоксидных частицах каждая осевая часть и поверхностный слой содержат множество первичных частиц, причем диаметр первичных частиц второго оксида металла меньше, чем диаметр первичных частиц первого оксида металла, и таким образом, поверхность надежно покрывается вторым оксидом металла.

Краткое изложение изобретения

Катализатор очистки выхлопных газов, имеющий сердцевину, обогащенную диоксидом циркония, и структуру поверхностного слоя, обогащенную диоксидом церия, обеспечивает отличные показатели очистки выхлопных газов, даже после испытания с выдержкой при высокой температуре, и успешно преодолевает многие традиционные проблемы. Целью настоящего изобретения является разработка катализатора очистки выхлопных газов с улучшенными характеристиками.

В порошкообразном носителе катализатора, содержащем диоксид церия и диоксид циркония, согласно настоящему изобретению отношение молярной доли (мол.%) диоксида церия на поверхности порошкообразного носителя, по данным измерений методом Рентгеновской фотоэлектронной спектроскопии (РФЭС), к молярной доле (мол.%) диоксида церия в исходном материале соответствует следующему соотношению: {молярная доля (мол.%) диоксида церия на поверхности порошкообразного носителя по данным Рентгеновской фотоэлектронной спектроскопии}, отнесенная к {молярной доле (мол.%) диоксида церия в исходном материале} = от 1,0 до 1,5, особенно от 1,2 до 1,5.

Кроме того, в этом порошкообразном носителе катализатора содержание диоксида церия, в расчете на сумму диоксида церия и диоксида циркония, может составлять от 30 до 65 мол.%, особенно от 45 до 55 мол.%. В этой связи, если не указано иное, используемый здесь термин «молярная доли или содержание (мол.%)» представляет собой молярную долю или содержание металлического элемента.

В соответствии с порошкообразным металлсодержащим носителем настоящего изобретения, при нанесении на него платины, получается катализатор очистки выхлопных газов, имеющий отличный показатель термической выдержки. Авторы полагают, что это обусловлено тем, что в порошкообразном носителе катализатора настоящего изобретения достигнута высокая концентрация диоксида церия на поверхности порошкообразного носителя; таким образом, обеспечивается эффект, предотвращающий спекание платины за счет использования сродства между диоксидом церия и платиной, и в то же время на поверхности порошкообразного носителя обеспечивается соответствующее количество диоксида циркония, что позволяет подавить уменьшение удельной площади поверхности вследствие спекания самого порошка носителя.

Более того, в соответствии с порошкообразным носителем катализатора настоящего изобретения концентрация диоксида церия на поверхности целесообразно регулируется таким образом, что даже когда диапазон концентрации диоксида церия превышает концентрацию в традиционной композиции (например, молярное отношение CeO2:ZrO2 приблизительно равно 35:65), может быть получен катализатор очистки выхлопных газов, обладающий неожиданно хорошим показателем термической выдержки. Например, в соответствии с порошкообразным носителем, содержащим диоксид церия в такой относительно высокой концентрации, может быть повышена способность к накоплению кислорода или может быть увеличена концентрация диоксида церия на поверхности порошкообразного носителя.

Кроме того, порошкообразный носитель катализатора настоящего изобретения дополнительно содержит, по меньшей мере, один оксид металла, который выбирают из группы, состоящей из щелочного металла, щелочноземельного металла и редкоземельного элемента, особенно оксида иттрия, например, в соотношении от 0,1 до 10 мол.%, особенно от 3 до 9 мол.%, в расчете на диоксид церия и диоксид циркония.

В соответствии с этой композицией может быть усилена термостойкость диоксида циркония, диоксида церия и/или твердого раствора диоксид церия-диоксид циркония.

В настоящем изобретении катализатор очистки выхлопных газов получают путем введения платины на порошкообразный носитель катализатора настоящего изобретения.

Краткое описание чертежей

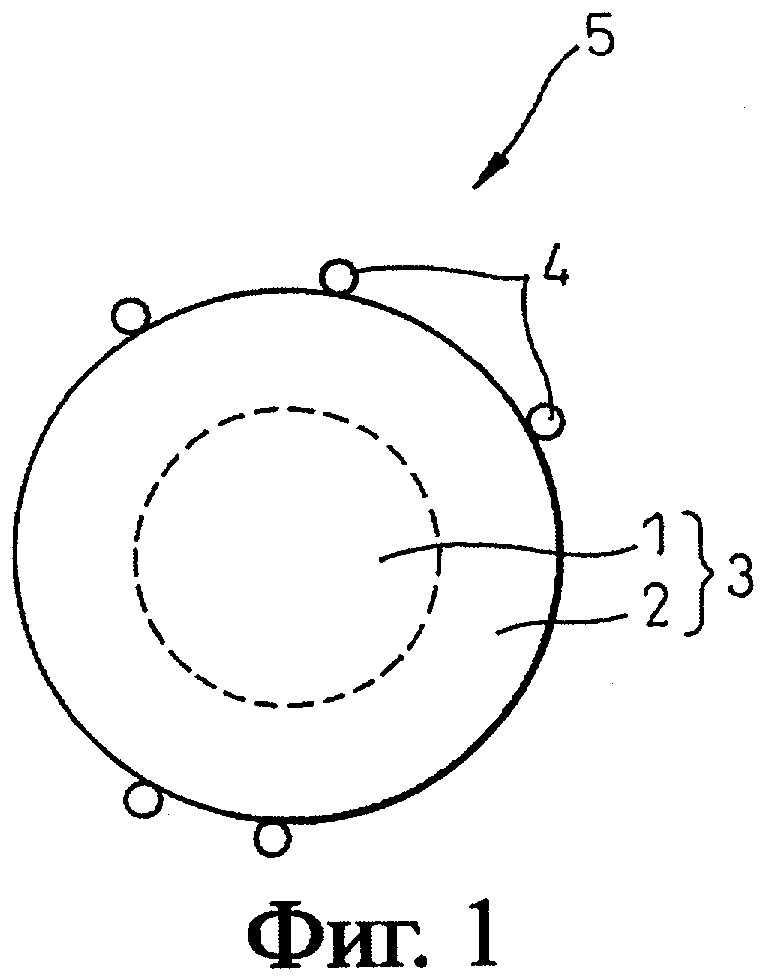

На фиг.1 приведен вид поперечного сечения одного варианта осуществления катализатора настоящего изобретения.

Фиг.2 представляет собой график зависимости исходной удельной площади поверхности носителя (по вертикали) от отношения молярной доли диоксида церия на поверхности порошкообразного носителя к молярной доле диоксида церия в исходном материале (по горизонтали), до теста выдержки.

На фиг.3 показана зависимость диаметра частиц платины после выдержки (по вертикали) от отношения молярной доли диоксида церия на поверхности порошкообразного носителя к молярной доле диоксида церия в исходном материале (по горизонтали).

Наилучший вариант осуществления изобретения

Порошкообразный носитель катализатора и катализатор очистки выхлопных газов настоящего изобретения описаны со ссылкой на фиг.1, которая представляет собой схематический вид поперечного сечения катализатора очистки выхлопных газов настоящего изобретения.

Как видно из фиг.1, катализатор очистки выхлопных газов 5 настоящего изобретения получен путем введения частиц платины 4 на порошкообразный носитель катализатора 3 настоящего изобретения. Кроме того, порошкообразный носитель катализатора 3 настоящего изобретения включает в себя осевую часть 1, содержащую относительно большое количество диоксида циркония, и поверхностный слой 2, содержащий относительно большое количество диоксида церия.

Порошкообразный носитель катализатора 3 может иметь средний диаметр частиц, например, меньше чем 10 мкм, меньше чем 5 мкм, меньше чем 1 мкм, меньше чем 500 нм, меньше чем 200 нм, меньше чем 100 нм или меньше чем 50 нм. Порошкообразный носитель катализатора 3 имеет удельную площадь поверхности, например, больше чем 50 м2/г до выдержки.

Поверхность раздела между осевой частью 1 и поверхностным слоем 2 не обязательно будет четкой, и может проявляться как область, в которой состав постепенно изменяется. Кроме того, в целом, порошкообразный носитель катализатора может представлять собой твердый раствор диоксида церия-диоксида циркония. На фиг.1 поверхностный слой 2 показан в непрерывном виде, однако этот слой может быть дискретным.

В случае, когда осевая часть, а также поверхностный слой каждый включает в себя множество первичных частиц, и порошкообразный носитель катализатора настоящего изобретения формируется из золя, первичные частицы соответствуют коллоидным частицам в золе, причем между соответствующими первичными частицами может существовать четкая поверхность раздела или она отсутствует.

Порошкообразный носитель катализатора настоящего изобретения может содержать оксид металла, отличающегося от церия (Се) и циркония (Zr), например оксид металла, который выбирают из группы, состоящей из щелочного металла, щелочноземельного металла и редкоземельного элемента, особенно оксида иттрия (Y). В порошкообразном носителе катализатора настоящего изобретения суммарное содержание диоксида церия и диоксида циркония может составлять 80 мол.% или больше, особенно 85 мол.% или больше, особенно предпочтительно 90 мол.% и больше.

Катализатор очистки выхлопных газов настоящего изобретения может быть получен путем введения платины на порошкообразный носитель катализатора настоящего изобретения.

Благородный металл может быть нанесен на порошкообразный носитель катализатора с помощью любой известной методики, например по способу пропитки порошкообразного носителя катализатора раствором, содержащим соль и/или комплексную соль благородного металла, и затем могут быть использованы операции сушки и прокаливания. Количество благородного металла, нанесенного на порошкообразный носитель катализатора, может составлять от 0,01 до 5 мас.%, особенно от 0,1 до 2 мас.%, в расчете на порошкообразный носитель катализатора.

Катализатор очистки выхлопных газов настоящего изобретения может быть использован не только путем формования собственно катализатора, но также путем нанесения состава на монолитный носитель, например на керамическую сотовую конструкцию.

Порошкообразный носитель катализатора настоящего изобретения может быть получен любым способом, но особенно предпочтительный способ получения включает в себя следующие стадии:

(a) получение золя, содержащего, по меньшей мере, совокупность коллоидных частиц диоксида циркония и совокупность коллоидных частиц диоксида церия, отличающихся между собой по изоэлектрической точке,

(b) регулирование величины рН золя ближе к изоэлектрической точке совокупности коллоидных частиц диоксида циркония чем к изоэлектрической точке совокупности коллоидных частиц диоксида церия, особенно в диапазоне ±1,0, более конкретно ±0,5, от изоэлектрической точки совокупности коллоидных частиц диоксида циркония, с целью агрегирования совокупности коллоидных частиц диоксида циркония,

(c) регулирование величины рН золя ближе к изоэлектрической точке совокупности коллоидных частиц диоксида церия, особенно в диапазоне ±1,0, более конкретно ±0,5, от изоэлектрической точки совокупности коллоидных частиц диоксида церия, с целью агрегирования совокупности коллоидных частиц диоксида церия на внешней поверхности совокупности агрегированных коллоидных частиц диоксида циркония, и

(d) сушку и прокаливание полученного множества частиц.

В этом способе получения порошкообразного носителя катализатора значения рН и температуры золя на стадиях (b) и/или (с), степень высушивания на стадии (d) и др. регулируются таким образом, чтобы получить заданное отношение молярной доли (мол.%) диоксида церия на поверхности порошкообразного носителя по данным РФЭС к молярной доле (мол.%) диоксида церия в исходном материале.

Соответствующие стадии этого способа описаны ниже.

<Получение золя>

В этом способе сначала получают золь, содержащий, по меньшей мере, совокупность коллоидных частиц диоксида циркония и совокупность коллоидных частиц диоксида церия, отличающихся по изоэлектрической точке.

Используемый здесь термин "коллоидные частицы" означает частицы, которые содержат оксид металла или металл, связанный с кислородом и диспергированный в жидкости, особенно в воде, и который дает оксид металла при удалении дисперсионной среды и прокаливании осадка. Термин "коллоидные частицы" обычно означает частицы, имеющие диаметр от 1 до 1000 нм, особенно от 1 до 500 нм. Например, подходящими являются коллоидные частицы, имеющие диаметр меньше чем 100 нм или меньше чем 50 нм.

Используемый здесь термин "золь" означает дисперсную систему, в которой коллоидные частицы диспергированы в дисперсионной среде, представляющей собой жидкость, и иногда используется термин «коллоидный раствор». Обычно дисперсионной средой, содержащейся в золе, является вода, но, по желанию, в нем может содержаться органическая дисперсионная среда, такая как спирт и ацетилацетон.

Конкретные примеры золей включают вещества, полученные путем гидролиза и конденсации алкоксидов, ацетилацетонатов, ацетатов или нитратов металлов. Кроме того, золь диоксида циркония и золь диоксида церия являются известными материалами и также представляют собой промышленно доступные продукты.

Обычно промышленно доступный золь оксида металла имеет значение рН, отличающееся от изоэлектрической точки содержащихся в нем коллоидных частиц, так что имеющиеся коллоидные частицы могут электростатически отталкиваться друг от друга, что препятствует агрегированию частиц. Таким образом, золь, содержащий коллоидные частицы, имеющие изоэлектрическую точку в щелочной области, стабилизируется путем подкисления золя (золь, стабилизированный кислотой), и золь, содержащий коллоидные частицы, имеющие изоэлектрическую точку в кислотной области, стабилизируется путем подщелачивания золя (золь, стабилизированный щелочью).

Изоэлектрическая точка коллоидных частиц необязательно зависит от материала, входящего в состав частиц, такого как оксид, но может быть произвольно установлена путем модифицирования поверхности коллоидных частиц, особенно с помощью модифицирования поверхности коллоидных частиц органическими соединениями. Соответственно, для совокупности коллоидных частиц диоксида церия или диоксида циркония, использованной в способе настоящего изобретения может быть выбрано значение рН, подходящее для настоящего изобретения. Например, для двух совокупностей коллоидных частиц может быть выбрано различие между изоэлектрическими точками в 3 или более единиц, особенно 4 или более, и более конкретно в 5 или более единиц.

Изоэлектрическую точку для совокупности коллоидных частиц, которая должна быть известна для этого способа, можно определить любым методом. Например, изоэлектрическая точка может быть определена с помощью метода электрофоретического светорассеяния.

Золь, содержащий, по меньшей мере, две совокупности коллоидных частиц, которые могут быть использованы в способе настоящего изобретения, может быть получен любым методом, но предпочтительно этот золь может быть получен путем смешивания различных золей. Соотношение этих смешиваемых совокупностей коллоидных частиц можно определить в зависимости от желаемых свойств металлоксидных частиц.

В этом способе такой элемент, как щелочной металл, щелочноземельный металл и редкоземельный элемент, которые предпочтительно входят в состав порошкообразного носителя катализатора, могут содержаться в золе, не только в виде коллоидных частиц, но также как соль металла, такая как нитрат.

<Агрегирование частиц диоксида циркония>

Затем в этом способе значение рН золя регулируют ближе к изоэлектрической точке совокупности коллоидных частиц диоксида циркония, чем к изоэлектрической точке совокупности коллоидных частиц диоксида церия, в результате происходит агрегирование совокупности коллоидных частиц диоксида циркония.

Как описано выше, обычно промышленно доступный золь имеет величину рН, отличающуюся от изоэлектрической точки содержащихся в нем коллоидных частиц, таким образом, коллоидные частицы могут иметь большой положительный или отрицательный заряд, чтобы предотвратить осаждение за счет электростатического эффекта. Соответственно, когда величина рН золя, содержащего совокупность коллоидных частиц диоксида циркония и совокупность коллоидных частиц диоксида церия, изменяется вблизи изоэлектрической точки совокупности коллоидных частиц диоксида циркония, значение дзета-потенциала для совокупности коллоидных частиц диоксид циркония становится малой, и это обеспечивает, с учетом генерирования небольшого электрического отталкивания между частицами, ускоренное агрегирование совокупности коллоидных частиц диоксида циркония. На этой стадии величина рН золя несколько отличается от изоэлектрической точки совокупности коллоидных частиц диоксида церия, и поэтому совокупность коллоидных частиц диоксида церия имеет относительно большой дзета-потенциал, что предотвращает агрегирование.

В этой связи при агрегировании коллоидных частиц, если величина рН золя изменяется, с прохождением через изоэлектрическую точку коллоидных частиц, которые предполагается агрегировать, величина дзета-потенциала коллоидных частиц становится нулевой, когда значение рН проходит через изоэлектрическую точку золя, таким образом, можно добиться надежного агрегирования коллоидных частиц.

Значение рН золя можно регулировать путем добавления любой кислоты или щелочи. Примеры кислот, которые могут быть использованы, включают в себя минеральные кислоты, такие как азотная кислота и соляная кислота, и примеры щелочей, которые могут быть использованы, включают в себя водный аммиак и гидроксид натрия. Кроме того, рН золя можно регулировать простым перемешиванием множества частиц золя.

Значение рН золя можно регулировать способом добавления кислоты или щелочи в золь при измерении рН золя с помощью рН-метра или способом, в котором предварительно определяют количество кислоты или щелочи, которое необходимо для регулирования рН, с использованием предварительной пробы золя, и добавляют заданное количество кислоты или щелочи ко всему золю.

<Агрегирование коллоидных частиц диоксида церия>

Затем в этом способе значение рН золя регулируют ближе к изоэлектрической точке совокупности коллоидных частиц диоксида церия, чем к изоэлектрической точке совокупности коллоидных частиц диоксида циркония, в результате происходит агрегирование совокупности коллоидных частиц диоксида церия на внешней поверхности совокупности агрегированных коллоидных частиц диоксида циркония.

Когда значение рН золя, содержащего совокупность агрегированных коллоидных частиц диоксида циркония, изменяется вблизи изоэлектрической точки совокупности коллоидных частиц диоксида церия, дзета-потенциал совокупности коллоидных частиц диоксида церия становится малым, и это обеспечивает, с учетом генерирования небольшого электрического отталкивания между частицами, ускоренное агрегирование совокупности коллоидных частиц диоксида церия. На этой стадии величина рН золя достаточно удалена от изоэлектрической точки совокупности коллоидных частиц диоксида циркония, и поэтому может быть предотвращено агрегирование совокупности коллоидных частиц диоксида циркония, и совокупность коллоидных частиц диоксида церия может быть осаждена на внешней поверхности агрегированной совокупности коллоидных частиц диоксида циркония.

Значение рН золя можно регулировать таким же образом, как в описанном выше случае агрегирования коллоидных частиц диоксида циркония.

<Сушка и прокаливание агрегатов частиц>

Полученные таким образом агрегаты частиц сушат и прокаливают, в результате чего получают порошкообразный носитель катализатора настоящего изобретения.

Удаление и сушку дисперсионной среды из золя можно осуществить любым способом при любой температуре. Например, эти операции могут быть выполнены путем выдерживания золя в шкафу при 120°С. Материал, полученный путем удаления и сушки дисперсионной среды из золя, прокаливают, в результате чего можно получить порошкообразный носитель катализатора. Прокаливание можно проводить при температуре, которая обычно используется при получении оксидов металлов, например при температуре от 500 до 1100°С.

Настоящее изобретение описано ниже более подробно со ссылкой на примеры, однако настоящее изобретение не ограничивается этими примерами.

Примеры

В следующих ниже испытаниях величину рН золя измеряют с помощью рН-метра, причем электрод рН-метра непосредственно погружен в золь.

Пример 1

Получение нанесенного на композицию диоксида церия (СеО2)-диоксида циркония (ZrO2)-оксида иттрия (Y2О3) платинового катализатора с указанными ниже характеристиками:

Соотношение оксидов в композиции: CeO2:ZrO2:Y2O3=60:36:4 (по массе),

Молярная доля диоксида церия на поверхности: 63,7 мол.%,

Исходная удельная площадь поверхности: 55,1 м2/г.

Указанный катализатор получают по следующей методике.

Заданные количества водного раствора золя диоксида циркония, стабилизированного щелочью, раствора золя диоксида церия, стабилизированного кислотой, и водного раствора оксида иттрия перемешивают для того, чтобы получить кислотный золь, и таким образом, агрегируются коллоидные частицы диоксида циркония. Затем добавляют водный аммиак (NH3) до достижения величины рН=10, в результате чего коллоидные частицы диоксида церия осаждаются на агрегированных частицах диоксида циркония. Полученный раствор сушат при 120°С в течение 24 часов и высушенный продукт прокаливают при 700°С в течение 5 часов.

Полученный таким образом оксидный порошок диспергируют в шестикратном количестве (по массе) дистиллированной воды, добавляют туда же раствор 4,4 мас.% динитро(диаммин)платины, чтобы получить содержание платины 1,0 мас.% в расчете на порошок оксида, и образовавшуюся суспензию перемешивают в течение 1 часа. Более того, содержание воды уменьшают путем сушки при 120°С и образовавшийся остаток прокаливают при 500°С в течение 2 часов.

<Примеры 2 и 3 и Сравнительные примеры 1-3>

На основе способа получения по Примеру 1 получают порошкообразные носители катализаторов Примеров 2 и 3 и Сравнительных примеров 1-3, изменяя методику регулирования величины рН золя. На каждый из полученных таким образом порошкообразных носителей наносят платину таким же образом, как в Примере 1. Соотношение оксидов в композиции каждого порошкообразного носителя из этих Примеров и Сравнительных примеров было таким же, как в Примере 1. Значения молярной доли диоксида церия на поверхности, молярной доли диоксида церия в исходном материале и исходной удельной площади поверхности приведены в таблице 2.

<Сравнительный пример 4>

Катализатор получают с использованием традиционной методики соосаждения, описанной ниже.

Заданные количества нитрата церия-аммония II, оксинитрата циркония и нитрата иттрия добавляют к дистиллированной воде и растворяют при перемешивании. К этому раствору добавляют водный аммиак до достижения значения рН=9, и происходит процесс соосаждения. Полученную суспензию сушат при 120°С в течение 24 часов и высушенный продукт прокаливают при 700°С в течение 5 часов. На полученный таким образом оксидный порошок наносят платину так же, как в Примере 1.

Значения молярной доли диоксида церия на поверхности, молярной доли диоксида церия в исходном материале и исходной удельной площади поверхности приведены в таблице 2. Как видно из таблицы 2, в случае порошкообразного носителя катализатора, полученного по традиционной методике соосаждения, отношение поверхностной концентрации церия к концентрации церия в исходном материале меньше чем 1,0 и составляет около 0,7.

<Пример 4 и Сравнительные примеры 5 и 6>

На основе способа получения по Примеру 1 получают порошкообразные носители катализаторов Примера 4 и Сравнительных примеров 5 и 6, изменяя методику регулирования величины рН золя. Однако в этом случае соотношение оксидов в композиции порошкообразного носителя делают равным CeO2:ZrO2:Y2O3=40:56:4 (по массе), изменяя соотношение компонентов в исходных материалах. На каждый из полученных таким образом порошкообразных носителей наносят платину таким же способом, как в Примере 1. Значения молярной доли диоксида церия на поверхности, молярной доли диоксида церия в исходном материале и исходной удельной площади поверхности приведены в таблице 2.

<Пример 5 и Сравнительный Пример 7>

На основе способа получения по Примеру 1 получают порошкообразные носители катализаторов Примера 5 и Сравнительного примера 7, изменяя методику регулирования величины рН золя. Однако в этом случае соотношение оксидов в композиции порошкообразного носителя делают равным CeO2:ZrO2:Y2О3=70:26:4 (по массе), изменяя соотношение компонентов в исходных материалах. На каждый из полученных таким образом порошкообразных носителей наносят платину таким же способом, как в Примере 1. Значения молярной доли диоксида церия на поверхность, молярной доли диоксида церия в исходном материале и исходной удельной площади поверхности приведены в таблице 2.

<Оценка катализаторов>

<Исходная удельная площадь поверхности (УПП) до испытания выдержки>

Эти измерения проводят с использованием методики БЭТ (по одной точке) в расчете на адсорбцию азота.

<Определение молярной доли диоксида церия на поверхности металлоксидной частицы до испытания выдержки>

Эти измерения проводят с использованием метода Рентгеновской фотоэлектронной спектроскопии (РФЭС), и в этом случае применен прибор PHI-5800, изготовленный на фирме ULVAC-PHI, Inc.

<Испытание выдержки>

Этот тест проводят при 1000°С в течение 5 часов с переключением состава газа между обогащенным и тощим газом (показаны в таблице 1) через каждую минуту.

Состав газа

<Диаметр частиц платины после испытания выдержки>

Эти измерения проводят методом адсорбции импульсов монооксида углерода при температуре -80°С.

При оценке каталитической активности нанесенный платиновый катализатор используют после формования в виде квадратных (1 мм) таблеток.

Результаты оценки показаны ниже, в таблице 2. Кроме того, исходная удельная площадь поверхности до выдержки и диаметр частиц платины после теста выдержки показаны на фиг.2 и 3. На каждой из фиг.2 и 3 результаты для катализатора Сравнительного примера 4 с использованием способа соосаждения заключены в скобки.

Исходная удельная площадь поверхности (УПП) и диаметр частиц Pt после теста выдерживания

Как можно понять из таблицы 2 и фиг.2, исходная удельная площадь поверхности каждого носителя из Примеров 1-5 и Сравнительных примеров 1-7 зависит от концентрации диоксида церия в исходном материале и не коррелирует с отношением молярной доли (мол.%) диоксида церия на поверхности порошкообразного носителя к молярной доле (мол.%) диоксида церия в исходном материале. Тем не менее, как показано в табл.2 и на фиг.3, в катализаторах из Примеров 1-5, использующих порошкообразный носитель, полученных таким образом, чтобы это отношение находилось в диапазоне от 1,0 до 1,5, диаметр частиц платины после выдержки имеет меньшее значение по сравнению с полученным для катализаторов Сравнительных примеров 1-7, где это отношение было вне диапазона от 1,0 до 1,5.

Другими словами, можно считать, что по сравнению с катализаторами Сравнительных примеров, в катализаторах из Примеров достигнуто хорошее сочетание эффекта предотвращения спекания платины за счет сродства между диоксидом церия и платиной и эффекта предотвращения спекания самого носителя за счет введения компонента носителя, диоксида циркония. В результате, малый диаметр частиц платины сохраняется даже после теста выдержки.

Настоящее изобретение относится к порошкообразному носителю катализатора и к катализатору очистки выхлопных газов с его использованием. Описан порошкообразный носитель катализатора, содержащий диоксид церия и диоксид циркония, в котором молярная доля (мол.%) диоксида церия на поверхности порошкообразного носителя, по данным измерений рентгеновской фотоэлектронной спектроскопии, к молярной доле (мол.%) диоксида церия в исходном материале составляет от 1,0 до 1,5. Кроме того, в настоящем изобретении описан катализатор очистки выхлопных газов, содержащий описанный порошкообразный носитель и нанесенную на него платину. Технический эффект - повышение термостойкости и каталитической активности катализатора. 2 н. и 8 з.п.ф-лы, 3 ил., 2 табл.

1. Порошкообразный носитель катализатора, содержащий диоксид церия и диоксид циркония, в котором отношение молярной доли (мол.%) диоксида церия на поверхности порошкообразного носителя, по данным измерений Рентгеновской фотоэлектронной спектроскопии, к молярной доле (мол.%) диоксида церия в исходном материале равно от 1,0 до 1,5.

2. Порошкообразный носитель катализатора по п.1, в котором указанное отношение равно от 1,2 до 1,5.

3. Порошкообразный носитель катализатора по п.1 или 2, в котором содержание диоксида церия в расчете на сумму диоксида церия и диоксида циркония составляет от 30 до 65 мол.%.

4. Порошкообразный носитель катализатора по п.3, в котором содержание диоксида церия в расчете на сумму диоксида церия и диоксида циркония составляет от 45 до 55 мол.%.

5. Порошкообразный носитель катализатора по п.1 или 2, в котором суммарное содержание диоксида церия и диоксида циркония составляет 80 мол.% или больше.

6. Порошкообразный носитель катализатора по п.1 или 2, который дополнительно содержит, по меньшей мере, один оксид металла, который выбирают из группы, состоящей из щелочного металла, щелочноземельного металла и редкоземельного элемента.

7. Порошкообразный носитель катализатора по п.1 или 2, который имеет удельную площадь поверхности больше, чем 50 м2/г до термической выдержки.

8. Порошкообразный носитель катализатора по п.1 или 2, который включает каркасную (осевую) часть и поверхностный слой, причем состав между ними постепенно изменяется.

9. Катализатор очистки выхлопных газов, содержащий порошкообразный носитель катализатора по любому из пп.1-8 и нанесенную на него платину.

10. Катализатор по п.9, в котором количество платины, нанесенной на порошкообразный носитель катализатора, составляет от 0,01 до 5 мас.%, в расчете на порошкообразный носитель катализатора.

| Способ записи информации в монокристаллическом полупроводниковом носителе с низкотемпературным примесным пробоем | 1986 |

|

SU1415956A1 |

| Способ получения раствора вискозы, содержащего модификатор | 1984 |

|

SU1452483A3 |

| Импульсный водомет | 1987 |

|

SU1479651A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2169614C1 |

| RU 2000109780 С1, 27.03.2002. | |||

Авторы

Даты

2009-05-10—Публикация

2006-03-20—Подача