Изобретение относится к технологии гранулирования органических вяжущих материалов, в частности битумов, имеющих твердое состояние при нормальных условиях, и может быть использовано в химической, нефтехимической и других отраслях промышленности для получения клея-расплава, а также для изготовления строительных материалов.

Известен способ получения гранулированного битума путем распыления расплавленного битума в потоке охлаждающего воздуха, содержащего опудривающее вещество (см. авторское свидетельство СССР №729233, МПК С10С 3/14).

Однако полученные методом распыления гранулы имеют малые размеры, которые сложно регулировать. Гранулы с такими размерами находят применение в достаточно узких областях. Технология их получения сложна и энергоемка; при ее осуществлении в атмосферу выделяется большое количество легких фракций, так как битум нагрет до жидкого состояния при высоких температурах. Опудривающее вещество создает запыленность атмосферы.

Известен способ получения битумно-полимерных композиций, используемых в дорожном строительстве, в котором компоненты композиции предварительно нагревают до температуры 70-100°С в течение 10-15 мин, полученную смесь гомогенизируют при температуре 130-160°С в течение 10-15 мин в шнековом экструдере, снабженном гранулирующим устройством, охлаждаемым водой, имеющей температуру 20-40°С, через которое проходит жидкая композиционная масса. Затем полученные гранулы композиции сушат и упаковывают. В начале смешения в композицию можно дополнительно вводить пластификатор - индустриальное или таловое масло (см. патент РФ на изобретение №2177969, МПК C08L 95/00, C08L 9/06). Способ является сложным, так как включает большое количество операций, требуется процесс сушки и энергетически затратным вследствие необходимости нагрева битума до высоких температур.

Известен способ приготовления битумно-полимерной композиции, преимущественно для дорожных, строительных, изоляционных материалов, включающий плавление битумного компонента при 60-180°С и формирование гранул, заключенных в оболочку из термопластичного полимера с последующим перемешиванием с термопластичным полимером при 160-200°С (см. патент РФ на изобретение №2045492, МПК С04В 26/26). Таким образом, получаются гранулы в форме драже, внутри которых находится битум, а снаружи полимер.

Недостатком способа является необходимость нагрева битумного компонента до температуры 60-180°С до текучего состояния, что требует больших энергетических затрат, учитывая сравнительно высокую теплоемкость битума, а также необходимость предотвращения склеивания гранул, вызывающая обработку битума полимером.

Наиболее близким по технической сущности к предлагаемому решению является способ получения гранулированных адгезивов-расплавов на основе органических битумных вяжущих материалов, включающий операции плавления, экструзии, охлаждения и гранулирования. Для исключения процесса слипания гранулы проходят стадию обработки в водно-щелочных растворах различных веществ при рН>7. В качестве щелочных агентов используются насыщенные растворы: гашеная известь-пушонка; каустическая сода; поташ; карбонат лития; гидроксиды бария, магния, стронция, лития; едкий калий, едкий натр и т.п.; стеараты, пальмитаты, резинаты щелочных, щелочноземельных металлов и алюминия (мыла) (см. заявку на изобретение №2006121526, МПК С10С 3/14).

Недостатком способа является необходимость нагрева, охлаждения битумных вяжущих материалов, обработки вводно-щелочными растворами с целью исключения слипания.

Задача настоящего изобретения - разработка простого, экологически безопасного способа гранулирования с возможностью получения гранул любых заданных размеров без антиадгезионной обработки, охлаждения и сушки.

Технический результат - исключение слипания гранул без дополнительной обработки при снижении энергозатрат.

Поставленная задача решается тем, что в способе получения гранулированного адгезива-расплава на основе битума, включающем размягчение путем нагрева исходного материала для перевода его из стеклообразного состояния в другое состояние с последующим гранулированием, согласно решению осуществляют перевод исходного материала в высокоэластическое состояние путем нагрева до температур в интервале от комнатной до 50°С.

Перевод исходного материала в высокоэластическое состояние осуществляют, например, путем термостатирования в воде или путем СВЧ обработки.

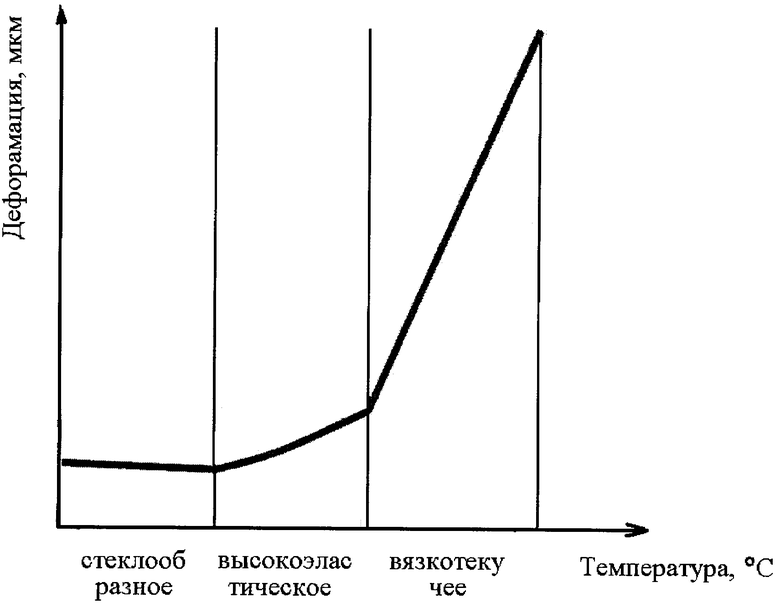

Изобретение поясняется чертежом, на котором приведена схематическая зависимость деформации от температуры, которая приводится во всех классических учебниках и справочниках по химии полимеров.

Способ осуществляется следующим образом. В качестве исходного материала берут вязкие органические вяжущие, такие как кровельные строительные битумы, битумы, модифицированные разными добавками, полимерами и др. Затем вязкое органическое вяжущее, например битум, переводят из стеклообразного в высокоэластическое состояние нагревом обычно до температур 25-35°С. Затем, при достижении высокоэластического состояния, осуществляют гранулирование битума обычно экструдированием и нарезкой экструдируемого битума. Экструзию можно осуществлять в различных устройствах, например на прессе методом выдавливания битума в высокоэластическом состоянии через отверстия или фильеры или в устройстве шнекового типа. Нарезку экструдируемого битума можно осуществлять, например, посредством вращающихся на валу ножей. При этом получаются твердые гранулы, не слипающиеся друг с другом.

Таким образом, в способе применяется экструзия и нарезка практически холодного термопласта (битума), имеющего высокоэластическое состояние при небольших обычных температурах, что позволяет полученным гранулам не слипаться.

Дело в том, что в известных способах осуществляют перевод битума из стеклообразного состояния в вязкотекучее, минуя высокоэластическое (см. чертеж), посредством его нагрева до больших температур (всегда более 60°С). В вязкотекучем состоянии битум начинает проявлять себя как жидкость, а жидкости обладают повышенной текучестью, адгезией, легкодеформированностью, при этом они прилипают к стенкам гранулирующих аппаратов, возникает необходимость их охлаждения, обработки опудривающими покрытиями, предотвращающими слипание получаемых гранул. Напротив, перевод битума из стеклообразного в высокоэластическое состояние позволит избежать этих недостатков. Перевод можно осуществить методом незначительного нагрева. При этом происходит размягчение битума при отсутствии его прилипаемости и текучести.

При получении гранул можно варьировать размеры емкости для экструзии, диаметры и форму отверстий, через которую производится выдавливание, скорость выдавливания, обусловленную прилагаемым давлением и усилием двигателя, скорость вращения, форму и количество режущих ножей.

Примеры, иллюстрирующие заявляемый способ получения гранулированных термопластов.

Пример 1.

Модифицированный битум следующего состава:

Битум нефтяной строительный БН 90/10 - 100 частей

Термопластичный полимер СЭВ - 3 части

Натуральный каучук - 10 частей

Олифа натуральная - 20 частей

Натуральный горючий сланец - 5 частей

Клей-расплав на основе канифоли - 1 часть

в твердом состоянии помещают в емкость с водой при температуре 35°С и термостатируют его там в течение 10 минут. Затем куски битума вынимают и помещают в емкость для экструзии цилиндрической формы 0,5 м в диаметре, высотой 1 м. Осуществляют выдавливание прессом через отверстия в дне емкости диаметром 3 мм. Выдавливаемый битум на выходе из отверстий срезается вращающимися ножами. При имеющейся температуре выдавливаемые прутки битума легко срезаются ножами и не налипают на них. Полученные гранулы имеют размеры 3 мм в диаметре, 4 мм в высоту; не слипаются друг с другом. Процесс экструзии осуществляется в течение нескольких минут.

Пример 2.

Модифицированный битум аналогичного состава, как и в примере №1, помещают в емкость с водой при температуре 25°С и термостатируют в течение 5 минут. В дальнейшем производят ту же самую последовательность операций, как описано в примере 1.

Пример 3.

Строительный битум БН 90/10 помещают в СВЧ-печь и нагревают до температуры 50°С. Затем битумные куски помещают в емкость для экструзии и осуществляют выдавливание битума через отверстия в дне емкости с последующей нарезкой.

Приведенные примеры подтверждают возможности получения гранул, которые не слипаются друг с другом и не требуют при этом дополнительной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного битума | 2018 |

|

RU2674908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИТУМОСОДЕРЖАЩИХ СМЕСЕЙ С МИНЕРАЛЬНЫМ КОМПОНЕНТОМ | 2005 |

|

RU2285707C1 |

| Концентрат полимерно-битумного вяжущего | 2020 |

|

RU2718068C1 |

| Концентрат резинобитумного вяжущего | 2020 |

|

RU2735306C1 |

| Концентрат полимер-резинобитумного вяжущего | 2020 |

|

RU2718069C1 |

| Способ производства концентрата полимерно-битумного вяжущего | 2019 |

|

RU2718808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНО-БИТУМНОЙ КОМПОЗИЦИИ | 2004 |

|

RU2276116C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ БИТУМ-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2281963C1 |

| ПОЛИМЕРНО-АРМИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2004 |

|

RU2272795C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА АДГЕЗИВОВ РАСПЛАВОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2143451C1 |

Изобретение относится к технологии гранулирования органических вяжущих материалов, в частности битумов, имеющих твердое состояние при нормальных условиях, и может быть использовано в химической, нефтехимической и других отраслях промышленности для получения клея-расплава, а также для изготовления строительных материалов. Техническим результатом является исключение слипания гранул без дополнительной обработки при снижении энергозатрат. Технический результат достигается тем, что способ получения гранулированного адгезива-расплава на основе твердого битума включает размягчение путем нагрева исходного материала для перевода его в высокоэластическое состояние с последующим гранулированием. При этом перевод исходного материала в высокоэластическое состояние осуществляют путем нагрева до температуры в интервале от комнатной до 50°С. 2 з.п. ф-лы, 1 ил.

1. Способ получения гранулированного адгезива-расплава на основе твердого битума, включающий размягчение путем нагрева исходного материала для перевода его в высокоэластическое состояние с последующим гранулированием, при этом перевод исходного материала в высокоэластическое состояние осуществляют путем нагрева до температуры в интервале от комнатной до 50°С.

2. Способ по п.1, отличающийся тем, что перевод исходного материала в высокоэластическое состояние осуществляют путем термостатирования в воде.

3. Способ по п.1, отличающийся тем, что перевод исходного материала в высокоэластическое состояние осуществляют путем СВЧ обработки.

| RU 2006121526 А, 10.01.2008 | |||

| РАЗБОРНЫЙ ДОМ | 1930 |

|

SU22245A1 |

| Битумы нефтяные дорожные вязкие | |||

| - Изд-во стандартов, М.: 01.01.1991 | |||

| КАЛИНИН В.В., МАСЮК А.Ф., ХУДЯКОВА Т.С | |||

| Особенности структуры и свойств битумов, модифицированных полимерами | |||

| - Дорожная техника, 2003, №7 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ И БУТАДИЕН-СТИРОЛЬНАЯ БЛОК-СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2233848C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2177969C1 |

| GB 1383778 A, 12.02.1974. | |||

Авторы

Даты

2009-10-20—Публикация

2008-03-14—Подача