Изобретение относится к разновидности буфера, а точнее, к заднему бамперу легкового автомобиля, приспособлению в виде скобы из ударопрочной пластмассы, укрепляемой сзади на легковых автомобилях сзади, для смягчения случайных несильных ударов.

К известным аналогам следует отнести: 1. DE 19620404 A1, 14. 08. 1997; 2. FR 2856968 A1, 07.01.2005; 3. GB 2069940 А, 03.09.1981; 4. US 4325574 A, 20.04.1982; 5. WO 2005054011 A1, 16.06.2005.

К недостаткам известных аналогов следует отнести многопозиционность операций комплектующих изделий, которыми дополняют фрагменты бампера, что в итоге удорожает его в десятки раз, делая трудоемким технологический процесс изготовления дорогостоящего механического, гальванического, прессового, термического и иного оборудования.

Задачей нового технического решения является замена комплектного бампера одной деталью, в которой выполнены все необходимые операции, относимые к форме его конструкции, обеспечивающей установку на автомобиле с использованием соответствующего резьбового крепежа, за счет введения прессолитьевого процесса изготовления сложно-фасонного оболочкового гомогенного бампера, сочетающего улучшение дизайна и органолептических восприятий формы бампера легкового автомобиля, связанных с повышением прочностных характеристик его неармированного профиля и получением пригодной для использования одной цельной конструкции в отличие от зарубежных аналогов: DE 19620404 A1, 14.08.1997; FR 2856968 A1, 07.01.2005; GB 2069940 A, 03.09.1981; US 4325574 A, 20.04.1982; WO 2005054011 A1, 16.06.2005.

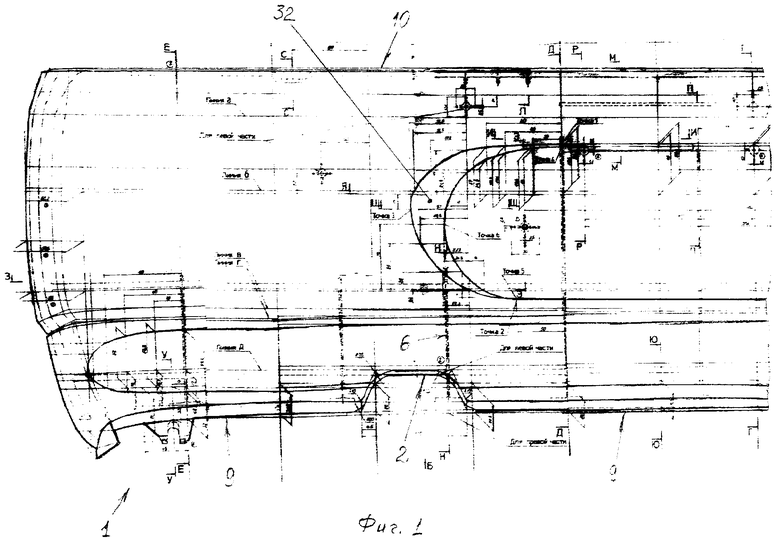

Поставленная задача достигается тем, что бампер автомобильный, содержащий пластмассовый оболочковый корпус, с ребрами и округлениями, отличается тем, что его строение выполнено гомогенным, содержащим пенополиуретан с равномерно размешанными в нем стеклянными микрошариками в объеме 18-22% при температуре 185-195°С, под давлением во внутренней части пресс-формы от 18 до 25 бар, заливка бампера осуществлена с помощью литниковой системы в пресс-форму таким образом, что на главном виде с левой стороны автомобиля выполнена профильная впадина под установку выхлопной трубы с максимальным размером нижнего трапецеидального основания в 110 мм, в правой части бампера для повышения прочности (сечение Н-Н) профиль снабжен фасонным с-образным ребром (3), усиливающим связь между двумя близлежащими ребрами (4 и 5), расположенными относительно друг друга под острым углом, ребра жесткости (6) выполнены с возможностью обеспечения дополнительной прочности открытого профиля бампера, нижнее основание бампера выполнено по кривой второго порядка, где изогнутый вниз выступ (8), расположенный по вогнутой криволинейной образующей (9), повышает жесткость бампера при ударах снизу и способствует уменьшению толщины оболочки бампера, для координации верхней криволинейной кромки (10) бампера применены координационные базовые выступы (11, 12) относительно верхней криволинейной кромки (10), образованной изгибами (13-19), в боковой проекции выполнены переходы (20-30) оболочкового корпуса, снижающие ударную комбинированную нагрузку, поверхность для номерного знака окружена округлыми светоотражающими поверхностями (32), а внешний профиль бампера выполнен с внешней стороны по нескольким криволинейным сопряжениям, торцы выполнены со ступенчатым замыканием поверхностей (39, 40), одна из которых (40) снизу вверх выполнена волнообразной, предусматривающей замыкание с корпусом автомобиля в уголковой зоне переходов (41, 42) и верхней криволинейной кромки (10) со стороны торца (43), фиксационная цапфа (44) выполнена с парой пазов (45, 46), предназначенных для фиксации бампера снизу, в сечениях (Д-Д и Е-Е), верхняя криволинейная кромка бампера выполнена аркообразной с ребрами (69, 33) для повышения прочности бампера при упругих нагрузках до 30-60 кГс/см2, зона крепежа снабжена кольцевыми выступами (61), в поперечных сечениях (Ф-Ф и Ц-Ц) выполнены угловые самозаклинивающиеся фиксаторы (63, 64) для ориентации бампера перед окончательным закреплением его на корпусе автомобиля.

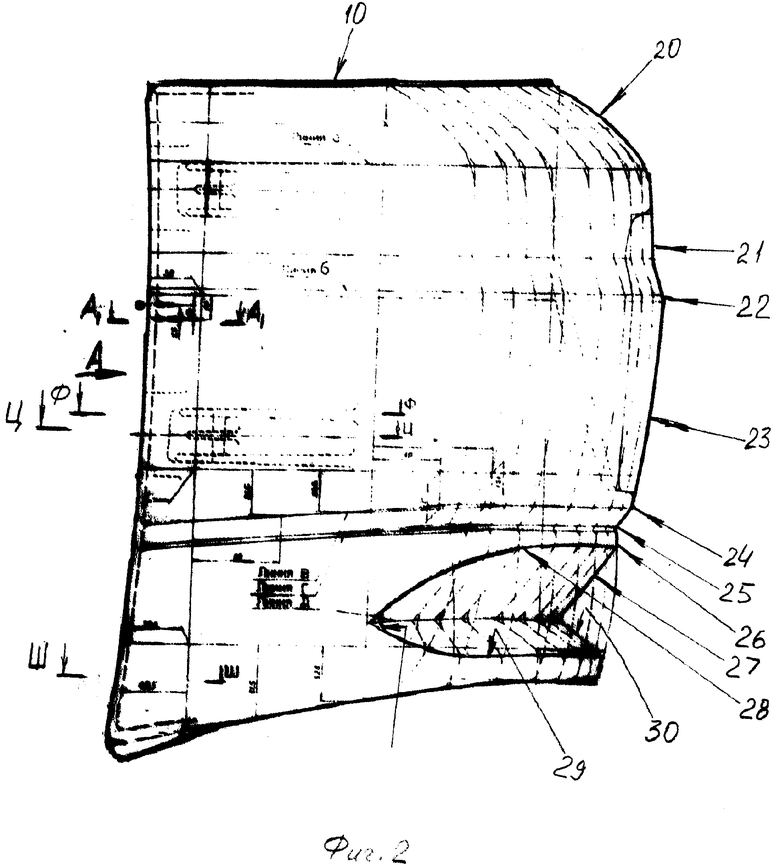

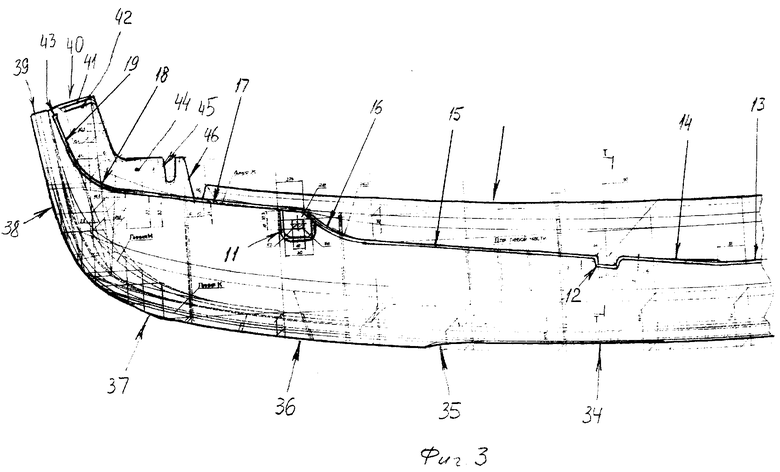

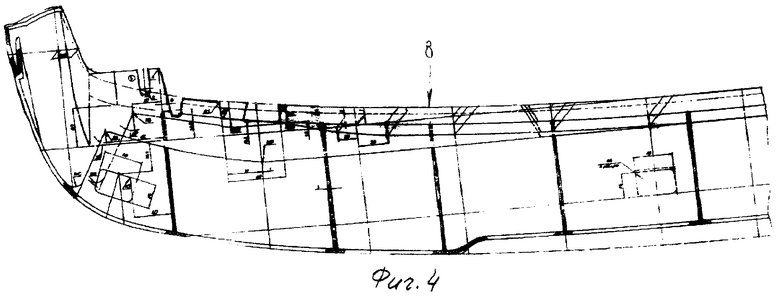

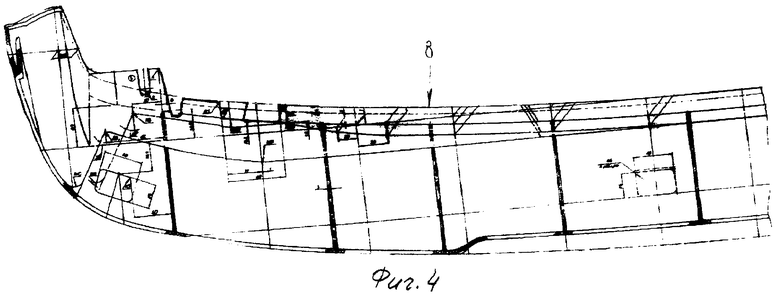

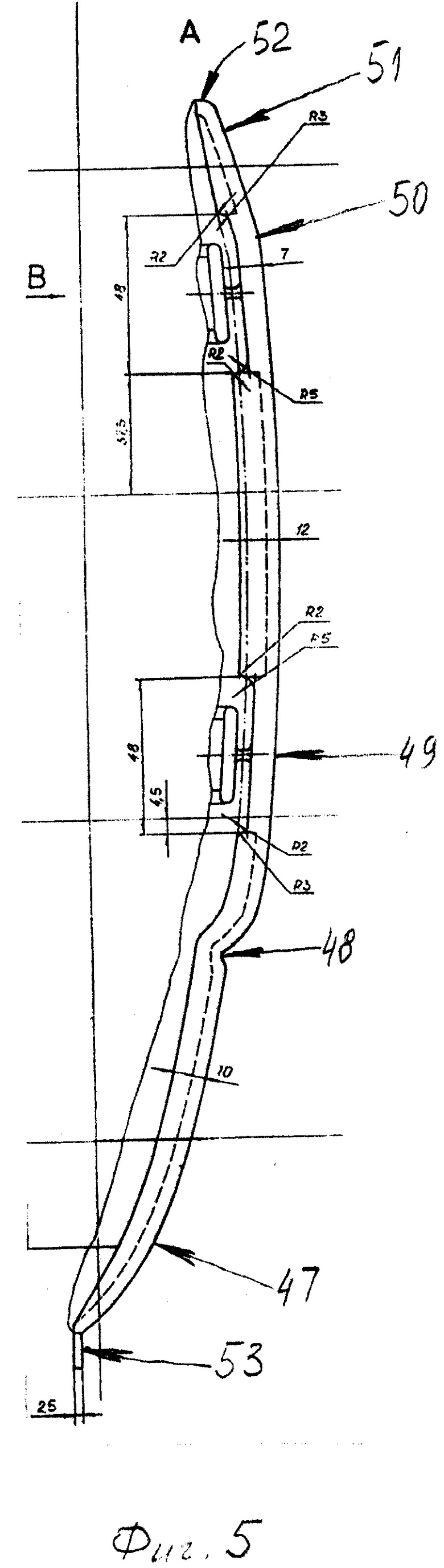

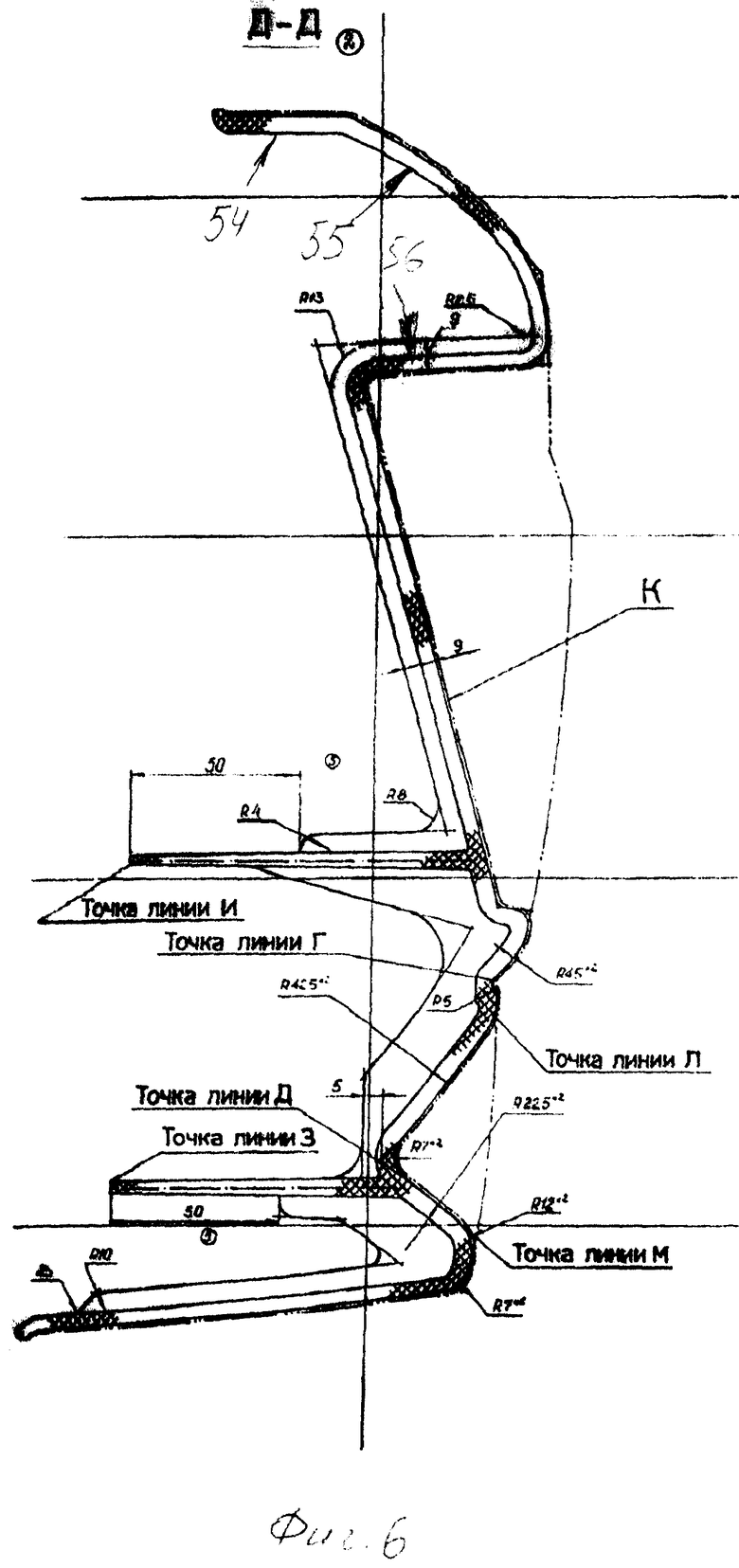

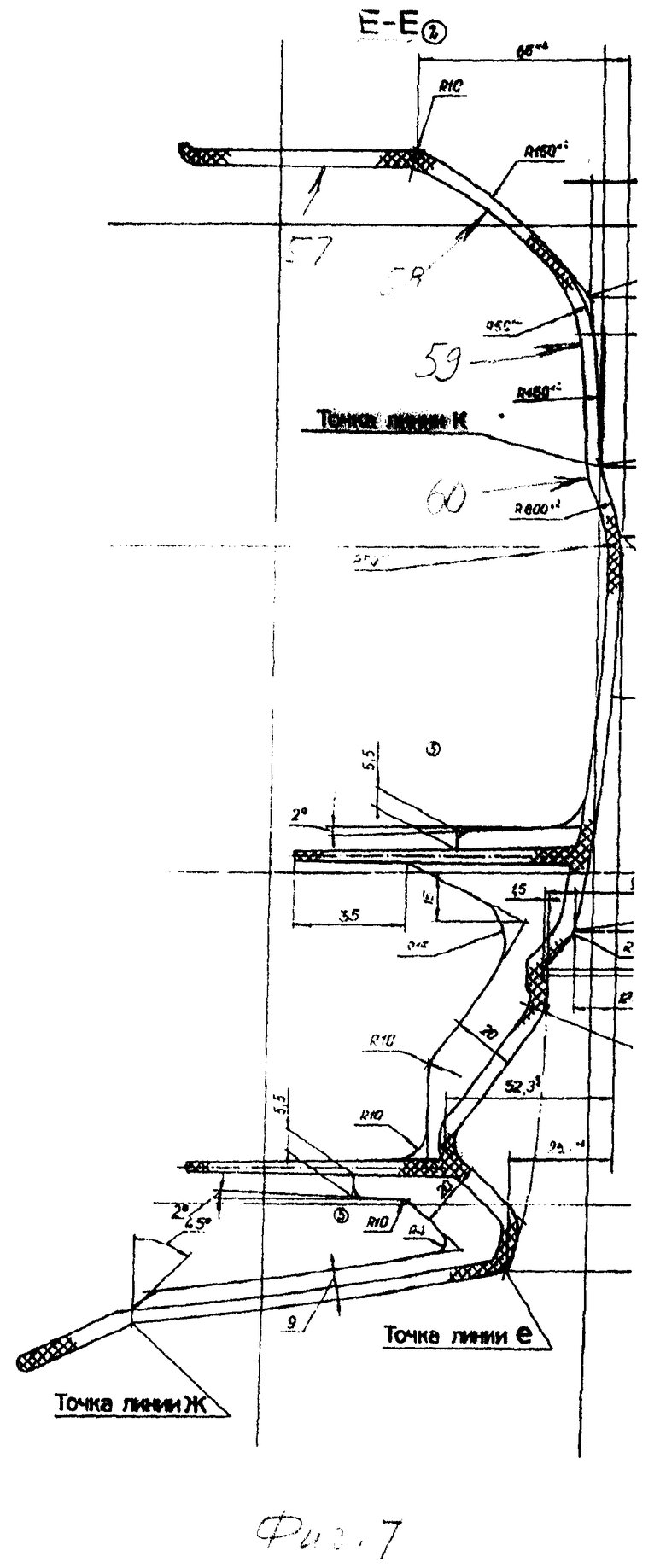

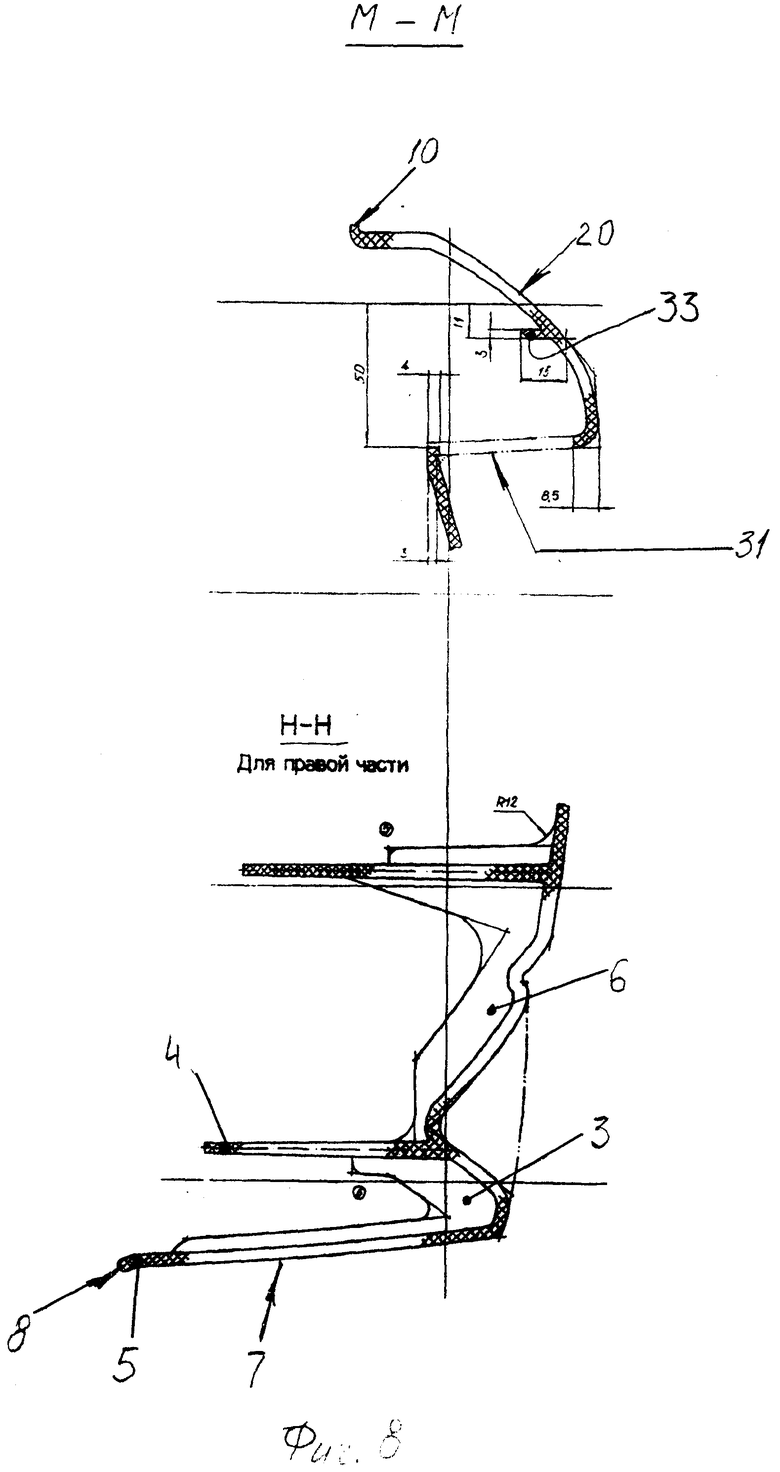

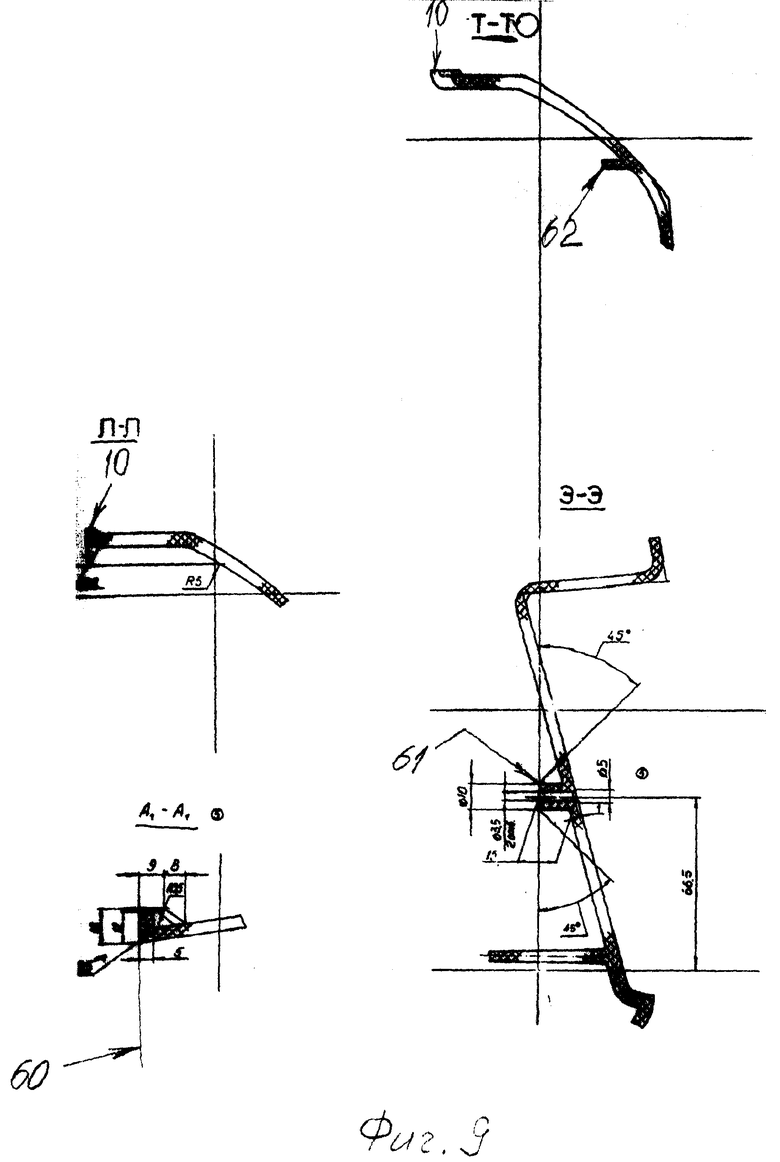

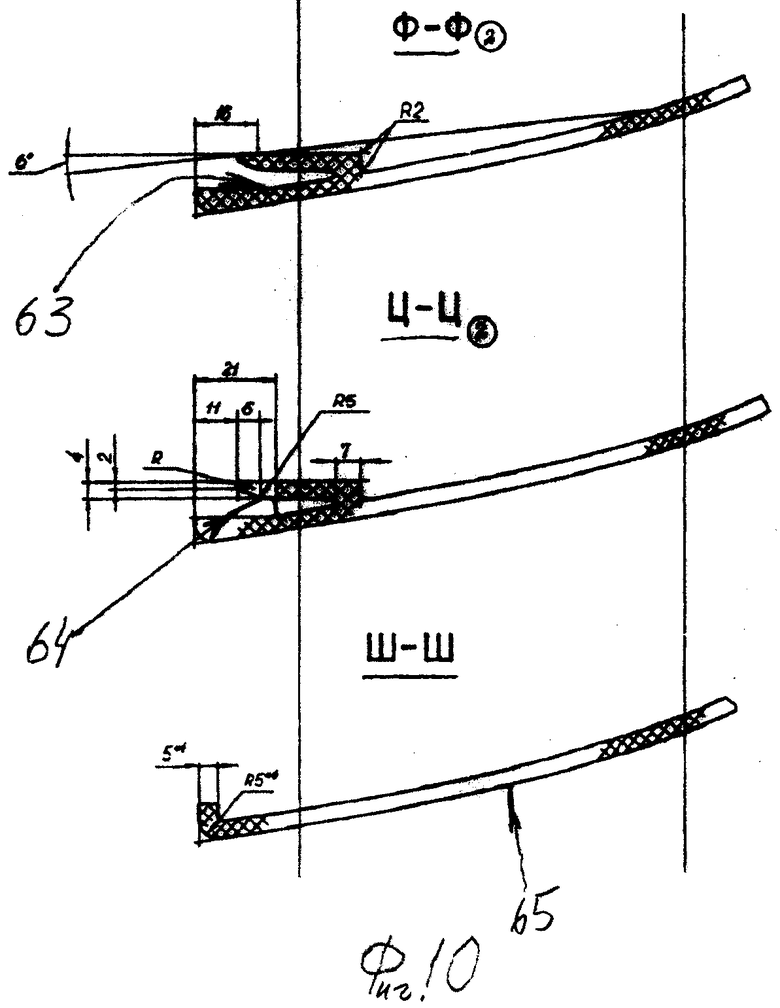

Графические изображения: фиг.1 - вид спереди на бампер (1); фиг.2 - боковая проекция торцовой части бампера; фиг.3 - вид сверху на бампер (1); фиг.4 - вид сверху на рассеченный в горизонтальной плоскости бампер; фиг.5 - вид А с торца оболочки бампера; фиг.6 - сечение Д-Д бампера; фиг.7 - сечение Е-Е бампера; фиг.8 - составное сечение Н-Н и М-М бампера; фиг.9 - сечения Л-Л, A1-A1, T-T, Э-Э; фиг.10 - самозаклинивающиеся замки и профиль бокового торца бампера.

Цифровые обозначения, встречающиеся в графических фигурах: бампер (1); профильная впадина (2); с-образное фасонное ребро (3); ребра (4 и 5); ребра жесткости (6); нижнее основание (7); изогнутый вниз выступ (8); вогнутая криволинейная образующая (9); верхняя криволинейная кромка (10); координационные базовые выступы (11 и 12); изгибы (13-19); поверхность (20); поверхности оболочки (21-30); линия (22); светоотражающие поверхности (31 и 32); ребро (33) с поверхностями (34 и 35); криволинейные сопряжения (35-38); торец (39 и 40) поверхностей (39 и 40); уголковая зона переходов (41 и 42); торец (43), фиксационная цапфа (44); пазы (45 и 46); поверхности (47-52); выступ (53) пластинчатой формы; контур (54-60); кольцевой выступ (61); ребро(62); фиксаторы (63 и 64); поверхность (65).

Описание бампера автомобильного

Бампер автомобильный, содержащий пластмассовый оболочковый корпус, с ребрами и округлениями, отличающийся тем, что:

- его строение выполнено гомогенным, содержащим пенополиуретан с равномерно размешанными в нем стеклянными микрошариками в объеме 18-22% при температуре 185-195°С, под давлением во внутренней части пресс-формы от 18 до 25 бар;

- заливка бампера осуществлена с помощью литниковой системы в пресс-форму таким образом, что на главном виде с левой стороны автомобиля выполнена профильная впадина под установку выхлопной трубы с максимальным размером нижнего трапецеидального основания в 110 мм;

- в правой части бампера для повышения прочности (сечение Н-Н) профиль снабжен фасонным с-образным ребром (3), усиливающим связь между двумя близлежащими ребрами (4 и 5), расположенными относительно друг друга под острым углом;

- ребра жесткости (6) выполнены с возможностью обеспечения дополнительной прочности открытого профиля бампера, нижнее основание бампера выполнено по кривой второго порядка, где изогнутый вниз выступ (8), расположенный по вогнутой криволинейной образующей (9), повышает жесткость бампера при ударах снизу и способствует уменьшению толщины оболочки бампера;

- для координации верхней криволинейной кромки (10) бампера применены координационные базовые выступы (11, 12) относительно верхней криволинейной кромки (10), образованной изгибами (13-19);

- в боковой проекции выполнены переходы (20-30) оболочкового корпуса, снижающие ударную комбинированную нагрузку;

- поверхность для номерного знака окружена округлыми светоотражающими поверхностями (32);

- а внешний профиль бампера выполнен с внешней стороны по нескольким криволинейным сопряжениям;

- торцы выполнены со ступенчатым замыканием поверхностей (39, 40), одна из которых (40) снизу вверх выполнена волнообразной, предусматривающей замыкание с корпусом автомобиля в уголковой зоне переходов (41, 42) и верхней криволинейной кромки (10) со стороны торца (43);

- фиксационная цапфа (44) выполнена с парой пазов (45, 46), предназначенных для фиксации бампера снизу;

- в сечениях (Д-Д и Е-Е) верхняя криволинейная кромка бампера выполнена аркообразной с ребрами (69, 33) для повышения прочности бампера при упругих нагрузках до 30-60 кГс/см2;

- зона крепежа снабжена кольцевыми выступами (61), в поперечных сечениях (Ф-Ф и Ц-Ц) выполнены угловые самозаклинивающиеся фиксаторы (63, 64) для ориентации бампера перед окончательным закреплением его на корпусе автомобиля.

Пример выполнения бампера.

Бампер автомобильный, содержащий пластмассовый оболочковый корпус, с ребрами и округлениями выполнен таким образом, что:

1) его строение выполнено гомогенным, содержащим пенополиуретан с равномерно размешанными в нем стеклянными микрошариками в объеме 18-22% при температуре 185-195°С, под давлением во внутренней части пресс-формы от 18 до 25 бар;

2) заливка бампера осуществлена с помощью литниковой системы в пресс-форму таким образом, что на главном виде с левой стороны автомобиля выполнена профильная впадина под установку выхлопной трубы с максимальным размером нижнего трапецеидального основания в 110 мм;

3) в правой части бампера для повышения прочности (сечение Н-Н) профиль снабжен фасонным с-образным ребром (3), усиливающим связь между двумя близлежащими ребрами (4 и 5), расположенными относительно друг друга под острым углом;

4) ребра жесткости (6) выполнены с возможностью обеспечения дополнительной прочности открытого профиля бампера, нижнее основание бампера выполнено по кривой второго порядка, где изогнутый вниз выступ (8), расположенный по вогнутой криволинейной образующей (9), повышает жесткость бампера при ударах снизу и способствует уменьшению толщины оболочки бампера;

5) для координации верхней криволинейной кромки (10) бампера применены координационные базовые выступы (11, 12) относительно верхней криволинейной кромки (10), образованной изгибами (13-19);

6) в боковой проекции выполнены переходы (20-30) оболочкового корпуса, снижающие ударную комбинированную нагрузку;

7) поверхность для номерного знака окружена округлыми светоотражающими поверхностями (32);

8) внешний профиль бампера выполнен с внешней стороны по нескольким криволинейным сопряжениям;

9) торцы выполнены со ступенчатым замыканием поверхностей (39, 40), одна из которых (40) снизу вверх выполнена волнообразной, предусматривающей замыкание с корпусом автомобиля в уголковой зоне переходов (41, 42) и верхней криволинейной кромки (10) со стороны торца (43);

10) фиксационная цапфа (44) выполнена с парой пазов (45, 46), предназначенных для фиксации бампера снизу;

11) в сечениях (Д-Д и Е-Е) верхняя криволинейная кромка бампера выполнена аркообразной с ребрами (69, 33) для повышения прочности бампера при упругих нагрузках до 30-60 кГс/см2;

12) зона крепежа снабжена кольцевыми выступами (61), в поперечных сечениях (Ф-Ф и Ц-Ц) выполнены угловые самозаклинивающиеся фиксаторы (63, 64) для ориентации бампера перед окончательным закреплением его на корпусе автомобиля.

Осуществимость изобретения.

- Выполняют подготовку пресс-форм под заливку пенополиуретаном со стеклонаполнителем с превалирующим составом 18-22% микроячеистого стекла в массе бампера под давлением 18-25 бар и температуре 185-195°С;

- Пресс-форму подстуживают, извлекают отлитый бампер и срезают литники.

- При необходимости бампер готовят под покраску или хромирование его поверхности от 25 до 30 мкм или выполняют его окрашивание в требуемый цвет для предпродажной подготовки;

- После высыхания краски производят упаковку бампера (1) с обозначением смены и времени изготовления.

Промышленная полезность бампера:

1) получением высокопрочного корпуса бампера с микроячеистым стеклонаполнителем и волокнистой структурой непосредственно самого бампера автомобильного, имеющего предельную упругость при нагружении его статическими и динамическими нагрузками от 30-50 до 100 кГс;

2) выполнение в одной оболочковой конструкции бампера пустот с поверхностями, позволяющими закреплять электрооборудование в оболочке пенополиуретана;

3) выполнять карманы из оребрения, имеющие полезность в сохранении проводной системы питания и фиксации проводников;

4) выполнение сложно-фасонных форм округлений, самозаклинивающихся замковых переходов, фасонных отверстий, отверстий и пазов под закрепление бампера к корпусу автомобиля, исключает дополнительные механические операции, делающие заготовку более дешевой по себестоимости относительно зарубежных аналогов за счет получения всей конструкции бампера одной прессово-литьевой заливкой из гомогенной смеси пенопропилена с наполнителем.

Экономическая эффективность процесса получения бампера занимает несколько минут при отлаженном технологическом процессе его заливки под давлением от 16 до 22 бар горячей смесью ППУ со стеклонаполнителем микрошариками при их массе от 18-22% от основной массы бампера автомобильного при температуре 185-195±5°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАМПЕР АВТОМОБИЛЯ | 2008 |

|

RU2372223C1 |

| БАМПЕР | 2007 |

|

RU2346833C1 |

| БАМПЕР | 2008 |

|

RU2364530C1 |

| СПОСОБ ОПТИМИЗАЦИИ ИЗГОТОВЛЕНИЯ ВОЗДУХОПРОВОДА ОТОПИТЕЛЬНОЙ СИСТЕМЫ | 2001 |

|

RU2229394C2 |

| ВОЗДУХОПРОВОД ОТОПИТЕЛЬНОЙ СИСТЕМЫ | 2001 |

|

RU2229393C2 |

| БАК ДЛЯ ХРАНЕНИЯ И ПОДАЧИ ЖИДКОСТИ | 1999 |

|

RU2165854C2 |

| ЗАДНИЙ БАМПЕР АВТОМОБИЛЯ | 2008 |

|

RU2370399C1 |

| БАМПЕР | 2008 |

|

RU2372224C1 |

| КОЛЛЕКТОР | 2003 |

|

RU2246012C2 |

| ПОВОРОТНОЕ УСТРОЙСТВО | 1999 |

|

RU2158385C1 |

Изобретение относится к заднему бамперу легкового автомобиля. Бампер выполнен в виде высокопрочного корпуса с микроячеистым стеклонаполнителем и волокнистой структурой из пенополиуретана. Бампер изготавливают заливкой в пресс-форму под давлением от 16 до 22 бар горячей смесью со стеклонаполнителем в виде микрошариков при их массе от 18-22% от основной массы бампера при температуре 185-195±5°С. Оболочковая конструкция бампера позволяет закреплять электрооборудование и выполнять карманы за счет оребрения для проводной системы питания и фиксации проводников. Выполнение округлений, самозаклинивающихся замковых переходов, фасонных отверстий, отверстий и пазов под закрепление бампера к корпусу автомобиля исключает дополнительные механические операции. Достигается снижение себестоимости и упрощение изготовления. 10 ил.

Бампер автомобильный, содержащий пластмассовый оболочковый корпус с ребрами и округлениями, отличающийся тем, что его строение выполнено гомогенным, содержащим пенополиуретан, с равномерно размешанными в нем стеклянными микрошариками в объеме 18-22%, при температуре 185-195°С, под давлением во внутренней части пресс-формы от 18 до 25 бар, заливка бампера осуществлена с помощью литниковой системы в пресс-форму таким образом, что на виде в плане с левой стороны автомобиля выполнена профильная впадина под установку выхлопной трубы с максимальным размером нижнего трапецеидального основания в 110 мм, в правой части бампера для повышения прочности (сечение Н-Н) профиль снабжен фасонным с-образным ребром (3), усиливающим связь между двумя близлежащими ребрами (4 и 5), расположенными относительно друг друга под острым углом, ребра жесткости (6) выполнены с возможностью обеспечения дополнительной прочности открытого профиля бампера, нижнее основание бампера выполнено кривой второго порядка, где изогнутый вниз выступ (8), расположенный по вогнутой криволинейной образующей (9), повышает жесткость бампера при ударах снизу и способствует уменьшению толщины оболочки бампера, для координации верхней криволинейной кромки (10) бампера выполнены координационные базовые выступы (11, 12); относительно верхней криволинейной кромки (10), образованной изгибами (13-19), в боковой проекции выполнены переходы (20-30) оболочкового корпуса, снижающие ударную комбинированную нагрузку, поверхность для номерного знака окружена округлыми светоотражающими поверхностями (32), а внешний профиль бампера выполнен с внешней стороны по нескольким криволинейным сопряжениям; торцы выполнены со ступенчатым замыканием поверхностей (39, 40), одна из которых (40) снизу вверх выполнена волнообразной, предусматривающей замыкание с корпусом автомобиля в уголковой зоне переходов (41, 42) и верхней криволинейной кромки (10) со стороны торца (43), фиксационная цапфа (44) выполнена с парой пазов (45, 46), предназначенных для фиксации бампера снизу, в сечениях (Д-Д и Е-Е) верхняя криволинейная кромка (10) бампера выполнена аркообразной с ребрами (62,33) для повышения прочности бампера при упругих нагрузках до 30-60 кГс/см2, зона крепежа снабжена кольцевыми выступами (61), в поперечных сечениях (Ф-Ф и Ц-Ц) выполнены угловые самозаклинивающиеся фиксаторы (63, 64) для ориентации бампера перед окончательным закреплением его на корпусе автомобиля.

| WO 2005054011 A1, 16.06.2005 | |||

| БАМПЕР АВТОМОБИЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УСИЛИТЕЛЬНОЙ БАЛКИ | 2004 |

|

RU2270768C1 |

| DE 19620404 A1, 14.08.1997 | |||

| Устройство для подачи очередной пуговицы в пуговичный аппарат швейной машины | 1939 |

|

SU59624A1 |

Авторы

Даты

2009-10-20—Публикация

2008-02-01—Подача