Изобретение относится к объектам теплопередачи воздуха в системах отопления автомобилей.

Известен прототип, представленный в каталоге запасных частей автомобилей ВАЗ 2108, ВАЗ 2109 и их модификаций, М.: “Машиностроение”, 1988, рис. Е100, поз.2108-8102142 и 2108-8102142, на с.79.

К недостаткам прототипа следует отнести его недостаточно высокие конструктивные и технологические особенности, выраженные в том, что его выходное отверстие развернуто так, что при включении отопления в виде теплового потока воздуха часть теплового поля не будет попадать в надлежащее сечение просвета тепловой решетки, чем снижаются технологические достоинства новой модели автомобиля, где форма выходного сечения патрубка соответствует фасонной форме преимущественно вертикального исполнения, причем ни одна сторона сечения не повторяет никакую из остальных сторон внутреннего профиля отверстия.

Задачей нового технического решения является совершенствование технологических возможностей воздухопроводов отопительных систем легковых автомобилей с целью создания наивысшего комфорта для человека исходя из наиболее благоприятной сенсорной характеристики его пространственной координации во время движения автомобиля.

Поставленная задача достигается тем, что способ оптимизации изготовления воздухопровода, заключающийся в том, что воздухопровод отопительной системы изготовляют в виде изогнутого под углом патрубка с фланцами круглой и многогранной формы, отличается тем, что кольцевой фланец выполняют с двумя неравными по площади и конусности оболочками, отнесенными к торцам цилиндра оболочковой формы, при этом конусные оболочки соединяют с коаксиально расположенными формами участков цилиндрических поверхностей, а меньшую по диаметру кольцевую оболочку плавно переводят в огранку с округлениями, ось которой изменяет направленность под тупым углом, при пересечении с осью в одной координате (на виде сверху), при этом форму сужающегося отверстия оболочки плавно изменяют под тупым углом “α” во взаимосвязи с осью в другой координате (в профильной проекции), где производят вторичное изменение формы сечения оболочки под влиянием второго изгиба формы оболочки под тупым углом “β” в противолежащем направлении с сохранением радиусных округлений мест сопряжений по периферийной зоне контура сечений трубопровода, одновременно рабочее сечение выходного изгиба патрубка выполняют в виде прямолинейного основания, к которому под углами “γ” и “δ” касательно располагают образующие, которые примыкают под различными радиусами изгибов стенки оболочки и переходят вверху и внизу под радиусными округлениями сопрягаемой с ними оболочки, выпуклому под радиусом, замыкающему звену сечения верхнему криволинейному основанию, причем прямолинейное основание сопрягают с радиусными округлениями, а во внутренней части выходного патрубка создают четыре фиксационных выступа, предназначенных для соединения с окном теплораспределительной решетки, причем каждый фиксационный выступ снабжают заходной и фиксирующей наклонно расположенными поверхностями, при этом в сечении выступы представляют п-образной аркой с округлениями при основаниях тела оболочки воздухопровода отопительной системы, а фиксационные выступы выполняют по ширине не менее 9 мм, по высоте 2 мм и по длине не менее 10,4 мм, при этом толщина оболочки по всему контуру воздуховода составляет не более 1,2 мм, одновременно площадь сечения воздуховода на входе составляет 660-670 мм2, а на выходе - от 800 до 1100 мм2, причем форму воздуховода выполняют в левом или правом исполнении, предназначенном для обдува стекол автомобиля, а воздухопровод изготовляют из полиэтилена марки 207-23 за счет раздува в пресс-форме в режиме сублимационного состояния материала, под давлением раздува, не превышающим 25 МПа, при этом после извлечения воздуховода из пресс-формы его подстуживают и производят выборочный контроль геометрических параметров.

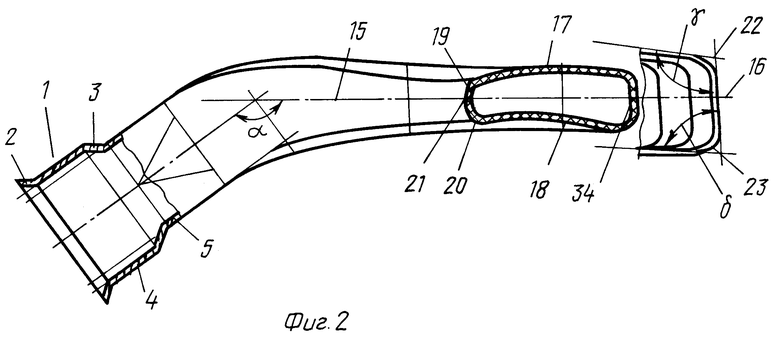

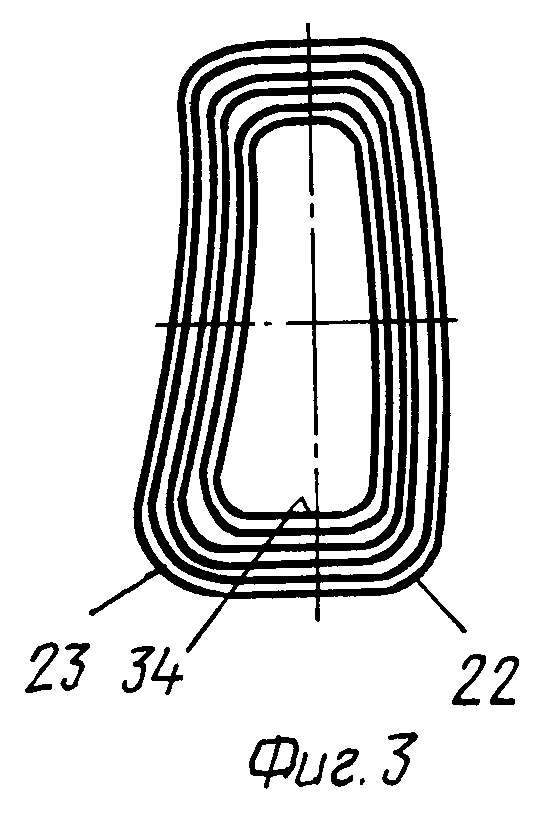

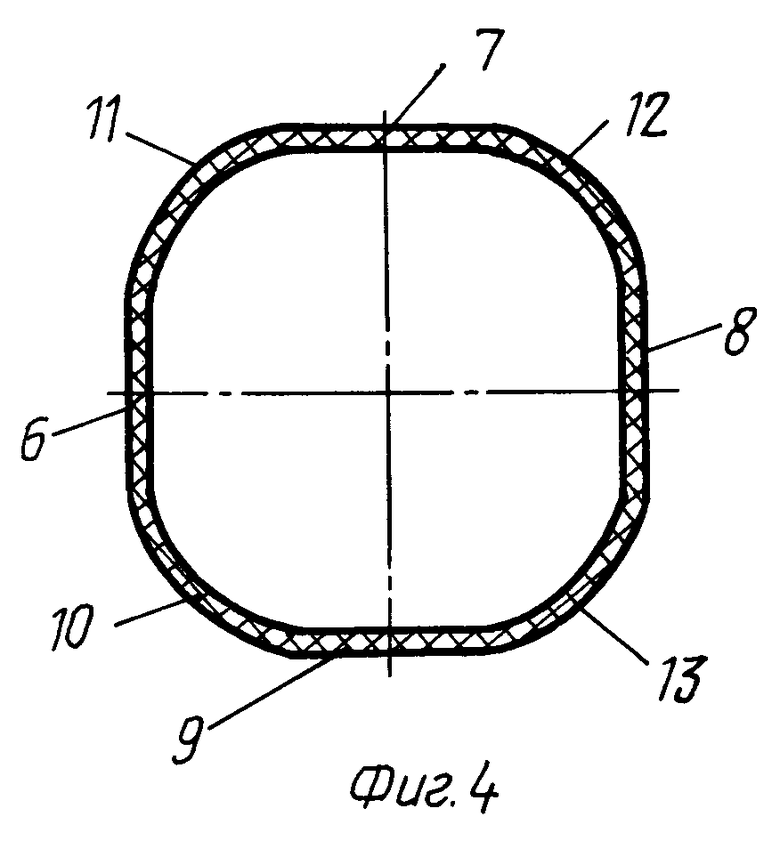

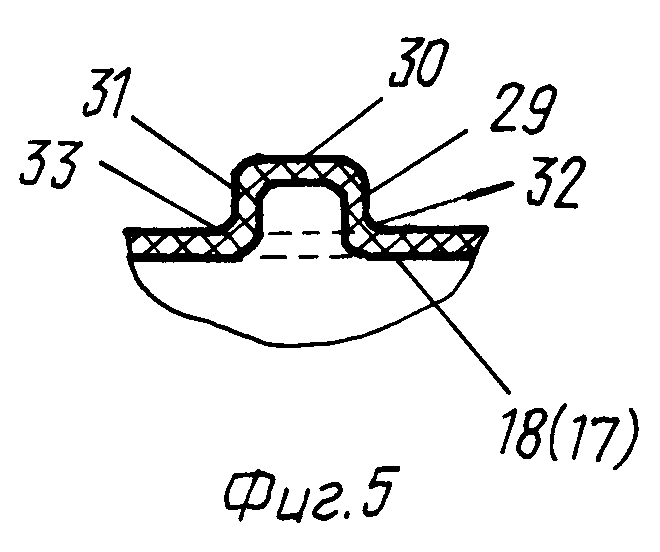

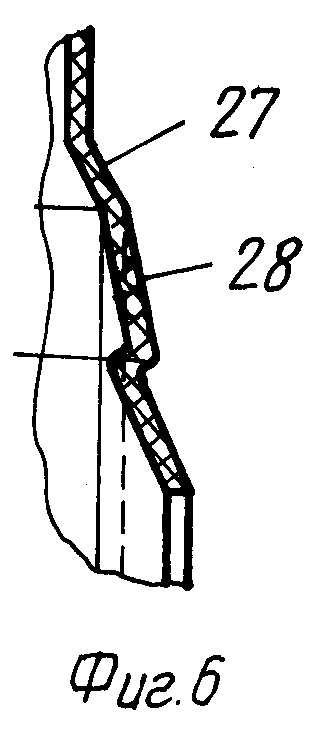

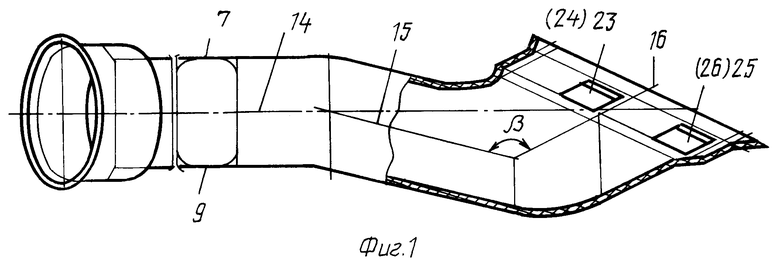

Графические изображения: фиг.1 - профильная проекция; фиг.2 - вид в плане; фиг.3 - рабочее сечение фасонного патрубка; фиг.4 - переходное сечение патрубка; фиг.5 - сечение фиксационного выступа.

Перечень цифровых и буквенных обозначений: фланец (1); оболочки (2 и 3); кольцо (4); оболочки (2 и 3); цилиндрические поверхности (4 и 5), огранка (6-9); округления (10-13) и (22 и 23); оси (14-16); углы “α”, “β”, “γ” и “δ”; стенки (17 и 18); округления (19 и 20); основания (21) и (34); фиксационные выступы (23-26); замковый выступ (23-26); заходная (27) и фиксирующая (28) поверхности; п-образная арка (29-31) с округлениями (32 и 33).

Описание способа оптимизации изготовления воздухопровода.

Способ оптимизации изготовления воздухопровода, заключающийся в том, что воздухопровод отопительной системы изготовляют в виде изогнутого под углом патрубка с фланцами круглой и многогранной формы, отличается тем, что:

- кольцевой фланец (1) выполняют с двумя неравными по площади и конусности оболочками (2 и 3), отнесенными к торцам кольца (4) оболочковой формы;

- конусные оболочки (2 и 3) соединяют с коаксиально расположенными формами участков кольцевых оболочковых поверхностей (4 и 5);

- меньшую по диаметру кольцевую оболочку (5) плавно переводят в огранку (6-9) с округлениями (10-13), ось (14) которой изменяет направленность под тупым углом, при пересечении с осью (15) в одной координате (на виде сверху);

- форму сужающегося отверстия оболочки плавно изменяют под тупым углом “α” во взаимосвязи с осью (16) в другой координате (в профильной проекции), где производят вторичное изменение формы сечения оболочки под влиянием второго изгиба формы оболочки под тупым углом “β” в противолежащем направлении с сохранением радиусных округлений мест сопряжений по периферийной зоне контура сечений трубопровода;

- рабочее сечение выходного изгиба патрубка выполняют в виде прямолинейного основания, к которому под углами “γ” и “δ” касательно располагают образующие, которые примыкают под различными радиусами изгибов стенки (17 и 18) оболочки и переходят вверху и внизу под радиусными округлениями (19 и 20) сопрягаемой с ними оболочки, выпуклому под радиусом, замыкающему звену сечения верхнему криволинейному основанию (21);

- прямолинейное основание (34) сопрягают с радиусными округлениями (22 и 23);

- во внутренней части выходного патрубка создают четыре фиксационных выступа (23-26), предназначенных для соединения с окном теплораспределительной решетки;

- каждый фиксационный выступ (23-26) снабжают заходной (27) и фиксирующей (28) наклонно расположенными поверхностями;

- в сечении выступы представляют п-образной аркой (29-31) с округлениями (32 и 33) при основаниях (17 и 18) тела оболочки воздухопровода отопительной системы;

- фиксационные выступы (23-26) выполняют по ширине не менее 9 мм, по высоте 2 мм и по длине не менее 10,4 мм;

- толщина оболочки по всему контуру воздуховода составляет не более 1,2 мм;

- площадь сечения воздуховода на входе составляет 660-670 мм2, а на выходе - от 800 до 1100 мм2;

- форму воздуховода выполняют в левом или правом исполнении, предназначенном для обдува стекол автомобиля;

- воздухопровод изготовляют из полиэтилена марки 207-23 за счет раздува в пресс-форме в режиме сублимационного состояния материала под давлением раздува, не превышающим 25 МПа;

- после извлечения воздуховода из пресс-формы его подстуживают и производят выборочный контроль геометрических параметров.

Описание воздухопровода отопительной системы с учетом отличительных от прототипа признаков

Способ оптимизации изготовления воздухопровода, заключающийся в том, что воздухопровод отопительной системы, изготовляют в виде изогнутого под углом патрубка с фланцами круглой и многогранной формы, отличается тем, что:

1) кольцевой фланец (1) выполняют с двумя неравными по площади и конусности оболочками (2 и 3), отнесенными к торцам кольца (4) оболочковой формы;

2) конусные оболочки (2 и 3) соединяют с коаксиально расположенными формами участков кольцевых оболочковых поверхностей (4 и 5);

3) меньшую по диаметру кольцевую оболочку (5) плавно переводят в огранку (6-9) с округлениями (10-13), ось (14) которой изменяет направленность под тупым углом, при пересечении с осью (15) в одной координате (на виде сверху);

4) форму сужающегося отверстия оболочки плавно изменяют под тупым углом “α” во взаимосвязи с осью (16) в другой координате (в профильной проекции), где производят вторичное изменение формы сечения оболочки под влиянием второго изгиба формы оболочки под тупым углом “β” в противолежащем направлении с сохранением радиусных округлений мест сопряжений по периферийной зоне контура сечений трубопровода;

5) рабочее сечение выходного изгиба патрубка выполняют в виде прямолинейного основания, к которому под углами “γ” и “δ” касательно располагают образующие, которые примыкают под различными радиусами изгибов стенки (17 и 18) оболочки и переходят вверху и внизу под радиусными округлениями (19 и 20) сопрягаемой с ними оболочки, выпуклому под радиусом, замыкающему звену сечения верхнему криволинейному основанию (21);

6) прямолинейное основание (34) сопрягают с радиусными округлениями (22 и 23);

7) во внутренней части выходного патрубка создают четыре фиксационных выступа (23-26), предназначенных для соединения с окном теплораспределительной решетки;

8) каждый фиксационный выступ (23-26) снабжают заходной (27) и фиксирующей (28) наклонно расположенными поверхностями;

9) в сечении выступы представляют п-образной аркой (29-31) с округлениями (32 и 33) при основаниях (17 и 18) тела оболочки воздухопровода отопительной системы;

10) фиксационные выступы (23-26) выполняют по ширине не менее 9 мм по высоте 2 мм и по длине не менее 10,4 мм;

11) толщина оболочки по всему контуру воздуховода составляет не более 1,2 мм;

12) площадь сечения воздуховода на входе составляет 660-670 мм2, а на выходе - от 800 до 1100 мм2;

13) форму воздуховода выполняют в левом или правом исполнении, предназначенном для обдува стекол автомобиля;

14) воздухопровод изготовляют из полиэтилена марки 207-23 за счет раздува в пресс-форме в режиме сублимационного состояния материала под давлением раздува, не превышающим 25 МПа;

15) после извлечения воздуховода из пресс-формы его подстуживают и производят выборочный контроль геометрических параметров.

Промышленная полезность нового технического решения заключается в большей по сечению теплопроводности воздухопровода отопительной системы, включая наиболее выгодные для подвода сенсорные характеристики обогрева салона автомобиля. Сечение выходного патрубка выполнено с учетом динамики распределения воздушного потока, учитывающего равномерность теплового поля относительно внутренней изогнутой формы двери салона автомобиля, что дает наибольший эффект при обогреве стекла автомобиля.

Экономическая эффективность нового технического решения заключается в сочетании дизайна, органолептических характеристик теплового потока, включая качество нагрева стекла двери автомобиля, причем воздухопровод может изготовляться в зеркальном отображении, что экономически выгодно для проектировщиков и исполнителей модельного рабочего профиля пресс-форм, в которых возможно получение новой конструкции воздухопровода отопительной системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУХОПРОВОД ОТОПИТЕЛЬНОЙ СИСТЕМЫ | 2001 |

|

RU2229393C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАКА ИЗ НЕТОКОПРОВОДЯЩЕГО МАТЕРИАЛА | 2000 |

|

RU2170668C1 |

| БАК ДЛЯ ДИСКРЕТНОЙ ПОДАЧИ ЖИДКОСТИ | 1999 |

|

RU2170624C2 |

| МЕХАНИЗМ ВЫДУВНОГО ДОРНА | 1999 |

|

RU2169664C2 |

| УСТАНОВКА ЭКСТРУЗИОННАЯ | 2000 |

|

RU2164470C1 |

| НАСОС РОТОРНЫЙ | 2000 |

|

RU2183770C2 |

| ЭЛЕКТРОДВИГАТЕЛЬ | 2000 |

|

RU2184415C2 |

| ГИДРОЦИЛИНДР | 1999 |

|

RU2168659C2 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЕКТИРОВАНИЯ ГИДРОЦИЛИНДРОВ ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2163694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2170670C2 |

Изобретение относится к области транспортного машиностроения, а именно к способам изготовления воздухопроводов для систем регулирования микроклимата в салонах транспортных средств. Способ заключается в том, что воздухопровод отопительной системы изготавливают в виде изогнутого под углом патрубка с фланцами круглой и многогранной формы. Новым является то, что кольцевой фланец выполняют с двумя неравными по площади и конусности оболочками. Рабочее сечение выходного изгиба патрубка выполняют в виде прямолинейного нижнего и криволинейного верхнего оснований. Во внутренней части выходного патрубка создают четыре фиксационных выступа, предназначенных для соединения с окном теплораспределительной решетки. Каждый фиксационный выступ снабжают заходной и фиксирующей наклонно расположенными поверхностями. Фиксационные выступы выполняют по ширине не менее 9 мм, по высоте 2 мм и по длине не менее 10,4 мм. Толщина оболочки по всему контуру воздуховода составляет не более 1,2 мм. Площадь сечения воздуховода на входе составляет 660-6702 мм, а на выходе - от 800 до 1100 мм2. Форму воздуховода выполняют в левом или правом исполнении. Воздухопровод изготовляют из полиэтилена марки 207-23 за счет раздува в пресс-форме в режиме сублимационного состояния материала под давлением раздува, не превышающим 25 МПа, при этом после извлечения воздуховода из пресс-формы его подстуживают и производят выборочный контроль геометрических параметров. Техническим результатом является оптимизация технологических процессов при изготовлении воздухопровода. 6 ил.

Способ изготовления воздухопровода, заключающийся в том, что воздухопровод отопительной системы изготавливают в виде изогнутого под углом патрубка с фланцами круглой и многогранной формы, отличающийся тем, что кольцевой фланец выполняют с двумя неравными по площади и конусности оболочками, отнесенными к торцам цилиндра оболочковой формы, при этом конусные оболочки соединяют с коаксиально расположенными формами участков цилиндрических поверхностей, а меньшую по диаметру кольцевую оболочку плавно переводят в огранку с округлениями, ось которой изменяет направленность под тупым углом, при пересечении с осью в одной координате (на виде сверху), при этом форму сужающегося отверстия оболочки плавно изменяют под тупым углом α во взаимосвязи с осью в другой координате (в профильной проекции), где производят вторичное изменение формы сечения оболочки под влиянием второго изгиба формы оболочки под тупым углом β в противолежащем направлении с сохранением радиусных округлений мест сопряжении по периферийной зоне контура сечений трубопровода, одновременно рабочее сечение выходного изгиба патрубка выполняют в виде прямолинейного основания, к которому под углами γ и σ касательно располагают образующие, которые примыкают под различными радиусами изгибов стенки оболочки и переходят вверху и внизу под радиусными округлениями сопрягаемой с ними оболочки к выпуклому под радиусом, замыкающему звену сечения - верхнему криволинейному основанию, причем прямолинейное основание сопрягают с радиусными округлениями, а во внутренней части выходного патрубка создают четыре фиксационных выступа, предназначенных для соединения с окном теплораспределительной решетки, причем каждый фиксационный выступ снабжают заходной и фиксирующей наклонно расположенными поверхностями, при этом в сечении выступы представляют п-образной аркой с округлениями при основаниях тела оболочки воздухопровода отопительной системы, а фиксационные выступы выполняют по ширине не менее 9 мм, по высоте 2 мм и по длине не менее 10,4 мм, при этом толщина оболочки по всему контуру воздуховода составляет не более 1,2 мм, одновременно площадь сечения воздуховода на входе составляет 660-670 мм2, а на выходе - от 800 до 1100 мм2, причем форму воздуховода выполняют в левом или правом исполнении, предназначенном для обдува стекол автомобиля, а воздухопровод изготовляют из полиэтилена марки 207-23 за счет раздува в пресс-форме в режиме сублимационного состояния материала под давлением раздува, не превышающим 25 МПа, при этом после извлечения воздуховода из пресс-формы его подстуживают и производят выборочный контроль геометрических параметров.

| Контрольное приспособление к автоматам для продажи различных предметов | 1925 |

|

SU2108A1 |

| - М.: Машиностроение, 1992, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| УСТРОЙСТВО ДЛЯ ВЕНТИЛЯЦИИ И ОТОПЛЕНИЯ САЛОНА ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2147006C1 |

| ЗАВИХРИТЕЛЬ ПОТОКАВСЕСОЮЗНАЯ^^тт-],мжшБИБЛИОТЕКА | 0 |

|

SU301494A1 |

| УСТРОЙСТВО для ВЫРАВНИВАНИЯ КРОМОК ЛЕНТОЧНОГО МАТЕРИАЛА | 0 |

|

SU388905A1 |

Авторы

Даты

2004-05-27—Публикация

2001-09-20—Подача