Предпосылки к созданию изобретения

Настоящее изобретение имеет отношение к созданию усовершенствованного опорного скользуна, предназначенного для установки на брус тележки железнодорожного вагона, который имеет больший срок службы, обеспечивает большое перемещение, существенное снижение веса, улучшенные характеристики виляния и прохождения кривой пути, а также создает различные возможности упрощения его установки.

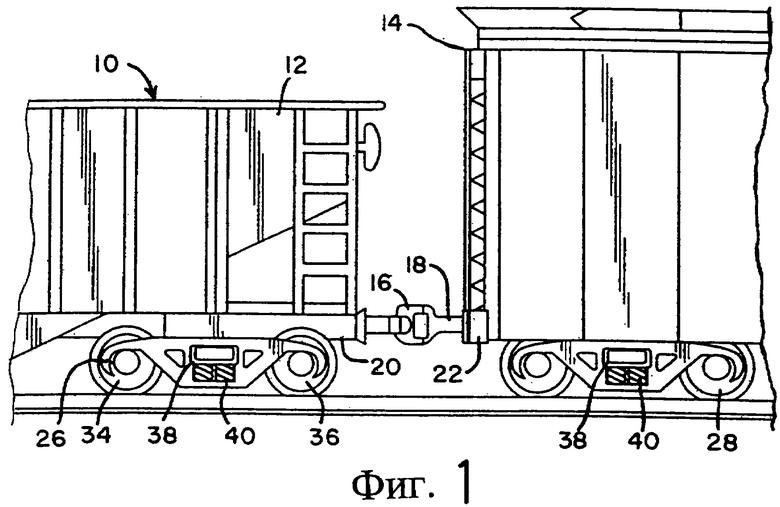

В типичном товарном поезде, таком как показанный на фиг.1, железнодорожные вагоны 12, 14 соединяют конец к концу при помощи элементов 16, 18 сцепки. Каждый из элементов 16, 18 сцепки входит в соответствующую тяговую балку 20, 22 соответствующего вагона, вместе с гидравлическим амортизатором или поглощающим аппаратом (не показаны). Тяговые балки 20, 22 предусмотрены у концов хребтовой балки железнодорожного вагона и содержат подпятники, которые покоятся в чашах подпятников тележек 26, 28 железнодорожных вагонов.

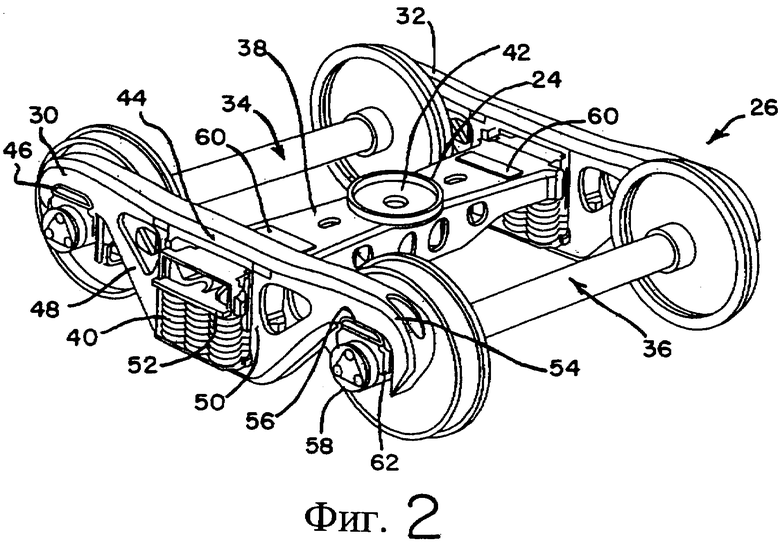

Как это лучше всего показано на фиг.2, каждая типичная тележка 26 вагона содержит пару боковин 30, 32, поддерживаемых на комплектах колес 34, 36. Брус 38 проходит между боковинами и поддерживается на пружинах (рессорах) 40, установленных на боковинах. В брусе предусмотрена чаша 24 подпятника тележки, имеющая центральное отверстие 42. В чашу 24 подпятника тележки входит и поддерживается ею круговой подпятник тяговой балки 20. Подушки 60 опорных скользунов предусмотрены сбоку от каждой стороны чаши 24 подпятника тележки на брусе 38. Боковины 30, 32 имеют верхнюю часть 44, элемент 46, работающий на сжатие, элемент 48, работающий на растяжение, стойку 50, прижимную планку 52, буксовую челюсть 54, свод буксовой челюсти 56, подшипники 58 и переходники 62 подшипников.

В тележках железнодорожных вагонов обычно используют опорные скользуны с постоянным контактом. Они обычно расположены на брусе тележки, например, на подушках 60 опорных скользунов, но могут быть расположены и в другом месте. В некоторых известных конструкциях опорных скользунов используют единственную винтовую (цилиндрическую) пружину, установленную между основанием и колпаком, в то время как в других известных конструкциях используют множество винтовых пружин или эластомерных элементов. В качестве примеров известных конструкций опорных скользунов можно привести конструкции, приведенные в патенте США No. 3,748,001 и в патенте США No. 4,130,066.

Типичные конструкции опорных скользунов предназначены для контроля виляния железнодорожного вагона. Имеется в виду, что, когда полуконические колеса тележки железнодорожного вагона движутся по железнодорожному пути, создается поворот оси тележки железнодорожного вагона в горизонтальной плоскости. Когда тележка совершает поворот в горизонтальной плоскости, тогда часть опорного скользуна должна скользить вдоль обратной стороны компенсирующей износ пластины, сболченной с брусом корпуса железнодорожного вагона. Результирующее трение создает противоположный вращающий момент, который препятствует указанному повороту в горизонтальной плоскости. Другой задачей опорных скользунов тележки железнодорожного вагона является контроль или ограничение движения крена корпуса вагона. Большинство известных ранее конструкций опорных скользунов имеет ограниченное перемещение около 5/16'' (0,79 см). Максимальное перемещение опорных скользунов установлено стандартами Ассоциации железных дорог США (AAR). Известные ранее стандарты, такие как М-948-77, ограничивают перемещение величиной 5/16'' (0,79 см) для большинства применений.

В соответствии с новыми стандартами требуется, чтобы опорные скользуны имели улучшенные характеристики виляния, прохождения кривой пути и другие параметры, для дополнительного повышения безопасности конструкции вагонов. Совсем свежим AAR стандартом является стандарт М-976, который разрешает большее перемещение опорных скользунов и включает в себя несколько новых требований, таких как новые технические требования относительно предварительного натяга подшипника. Предварительный натяг определяют как усилие, приложенное к пружинному элементу, когда опорный скользун с постоянным контактом установлен на заданной высоте.

В некоторых режимах работы создается нежелательный износ бруса корпуса железнодорожного вагона за счет контакта с опорными скользунами. Кроме того, может происходить нежелательный износ самого опорного скользуна, когда два металлических компонента движутся в контакте друг с другом.

Сущность изобретения

Существует необходимость в создании улучшенных опорных скользунов для железнодорожных вагонов, в частности с улучшенными характеристиками износостойкости, позволяющими повысить срок службы.

Существует также необходимость в создании опорных скользунов, которые могут быть предназначены для специфического применения за счет введения конструктивных особенностей, не позволяющих производить замену на компоненты, которые не подходят для этого применения.

Существует также необходимость в создании опорного скользуна, имеющего улучшенные характеристики износостойкости при контакте с брусом корпуса товарного вагона.

Существует также необходимость в создании стандартизованного комплекта пружин, который позволит уменьшить материально-производственные запасы пружин различных размеров, изготовленных по заказу.

Указанные ранее и другие характеристики изобретения будут обеспечены при помощи различных вариантов настоящего изобретения.

В соответствии с изобретением, большое перемещение может быть достигнуто в конструкции опорного скользуна для тележки железнодорожного вагона за счет комбинации различных конструктивных параметров, в том числе за счет уменьшения высоты основания и/или высоты колпака, и/или за счет уменьшения высоты пружины в сжатом состоянии, чтобы обеспечить перемещение 5/8'' (1,59 см) или больше, до того, как пружина станет полностью сжатой, и до того, как основание и колпак будут находиться на самом низком уровне.

Существенное снижение веса достигается за счет уменьшения боковых сторон и толщины основания и колпака в областях, которые не являются необходимыми для обеспечения конструкционной прочности.

Чтобы снизить создающий износ контакт с брусом корпуса железнодорожного вагона, предусмотрены неметаллические вставки (подушки) в плоской верхней поверхности колпака опорного скользуна.

Чтобы уменьшить износ опорного скользуна, неметаллические покрытия нанесены на внешнюю поверхность колпака опорного скользуна.

В соответствии с примерными вариантами, улучшенная работа опорного скользуна, в том числе улучшенные характеристики управления и виляния, достигнуты за счет тщательного контроля продольных зазоров между колпаком и основанием. Было обнаружено, что это имеет важное значение для предотвращения чрезмерного движения между колпаком и основанием, а также для снижения объединенных ударных сил, напряжений и износа.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На фиг.1 схематично показана вертикальная проекция соединенных концами двух типичных железнодорожных вагонов.

На фиг.2 показан вид в перспективе типичной тележки железнодорожного вагона для использования в соответствии с настоящим изобретением.

На фиг.3 показано перспективное изображение с пространственным разделением деталей примерного опорного скользуна с постоянным контактом в соответствии с настоящим изобретением.

На фиг.4 показано поперечное сечение примерного опорного скользуна с постоянным контактом в соответствии с настоящим изобретением.

На фиг.4А показано частично детальное изображение цилиндрической пружины и основания пружины в соответствии с одним из вариантов настоящего изобретения.

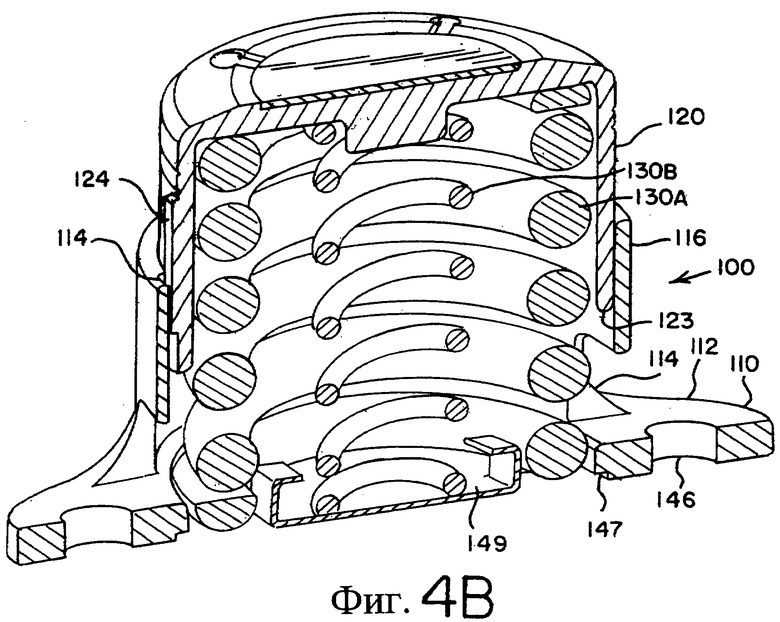

На фиг.4В показано поперечное сечение примерного опорного скользуна с постоянным контактом в соответствии с настоящим изобретением.

На фиг.5 показан вид в перспективе основания пружины в соответствии с одним из вариантов настоящего изобретения.

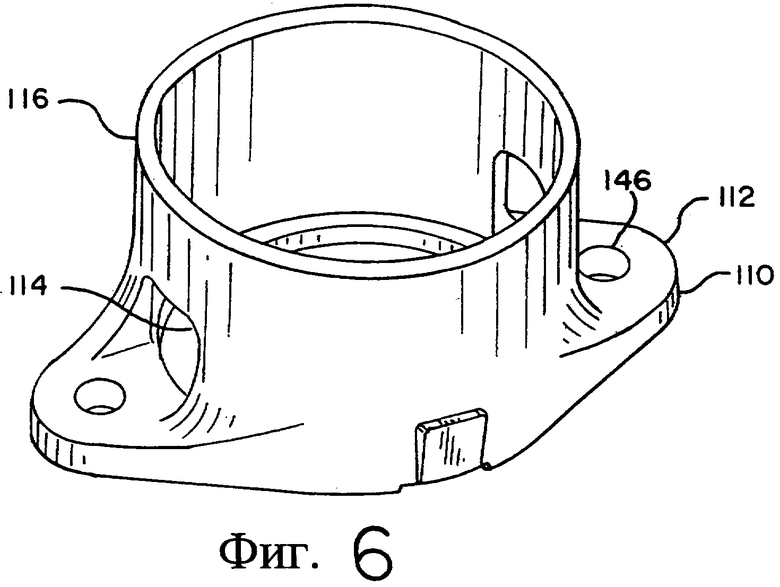

На фиг.6 показан вид в перспективе основания опорного скользуна с постоянным контактом в соответствии с настоящим изобретением.

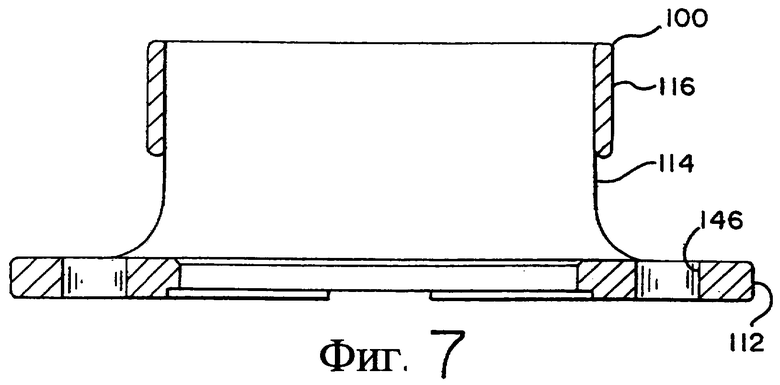

На фиг.7 показано поперечное сечение основания опорного скользуна.

На фиг.8 показан вид сверху основания опорного скользуна.

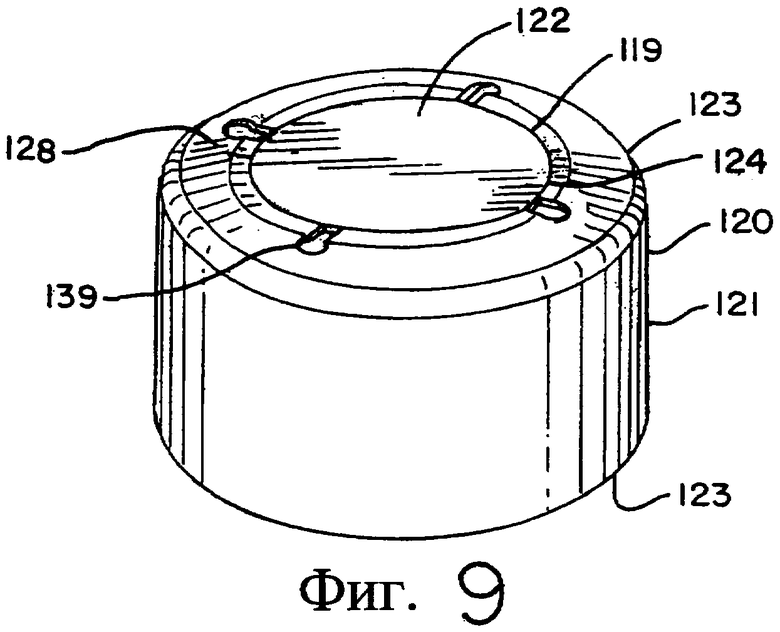

На фиг.9 показан вид в перспективе колпака опорного скользуна, снабженного неметаллической вставкой в соответствии с настоящим изобретением.

На фиг.10 показан вид в перспективе колпака опорного скользуна без неметаллической вставки в соответствии с настоящим изобретением.

Подробное описание изобретения

Первый вариант опорного скользуна в соответствии с настоящим изобретением будет описан далее со ссылкой на фиг.3-10. Узел 100 опорного скользуна имеет главную продольную ось, совпадающую с продольной осью железнодорожного вагона. Таким образом, когда опорный скользун установлен на брусе 38 тележки железнодорожного вагона, главная ось опорного скользуна будет перпендикулярна продольной оси бруса. Узел 100 опорного скользуна содержит в качестве основных компонентов основание 110, колпак 120 и один или несколько упругих побуждающих (толчковых) элементов 130, таких как пружина или эластомерный элемент, и основание 131 пружины. В показанном примерном варианте предусмотрены две пружины, а именно внешняя пружина 130А и внутренняя пружина 130В, которые служат в качестве побуждающих элементов, каждая из которых может иметь другую (собственную отличающуюся) жесткость пружины для обеспечения полной комбинированной максимально допустимой нагрузки.

Основание 110 закрепляют на брусе 38 при помощи подходящих средств. Например, основание 110 может быть сболчено с брусом 38 при помощи монтажных болтов (не показаны), проходящих через монтажные отверстия 146, предусмотренные во фланцах 112 основания.

Как это лучше всего показано на фиг.3 и 4 и 6-8, основание 110 имеет обычно открытую цилиндрическую стенку 116, которая идет в направлении вверх от основания 110. Стенка 116 в некоторых вариантах может иметь два отверстия 114. Отверстия 114 служат в качестве отверстий для головки гаечного ключа, который используют для затягивания болтов, проходящих через болтовые отверстия 146. Отверстия 114 также служат для снижения веса основания 110.

Для увеличения длины перемещения опорного скользуна полная высота стенок 116 уменьшена на величину 5/16'' (0,79 см) относительно известных ранее конструкциях, таких как конструкция, описанная в патенте США No. 3,748,001. Это помогает обеспечить большее перемещение пружины ранее сопряжения колпака 120 и основания 110 и предотвращения дальнейшего перемещения. В примерном варианте основание 110 имеет полную высоту 4.188 дюйма (+/-0.030), со стенками 116, которые выступают ориентировочно на 3.626 дюйма над фланцем 112.

Обратимся теперь к рассмотрению фиг.3 и 4 и 9-10, на которых показан колпак 120 в виде стакана, который имеет в целом круговую верхнюю секцию 119, от которой вниз отходят в целом цилиндрические боковые стенки 121, которые телескопическим образом входят в открытую стенку 116 основания 110. Как это показано на фиг.4В, боковые стенки 121 колпака могут иметь выдающийся выступ 124 на поверхности, который может иметь U- или V-образную форму, соответствующий по расположению отверстию 114 на внутренней поверхности стенки 116 основания, чтобы ограничивать или запрещать вращение колпака 120 в основании 110. Идущая вниз стенка 121 колпака 120 заходит в стенку 116 основания 110 таким образом, что, даже когда пружина (пружины) 130 имеют свою свободную высоту или находятся в несжатом состоянии, все еще имеется перекрытие между стенкой 121 и цилиндрической стенкой 116.

Колпак 120 дополнительно имеет верхнюю контактную поверхность 128, нижнюю стопорную кромку 123 и нижнюю углубленную опорную поверхность 127 пружины. Все наружные кромки 129 преимущественно срезаны (coped) или закруглены при помощи срезанной (scoped) или плоской переходной области 129А, которая идет от верхней контактной поверхности 128 до кромки 129 (эти позиции не соответствуют чертежам; кроме того, использованы не нормативные термины; все это затрудняет понимание сути. - Прим. переводчика). Это позволяет решить многие задачи, в том числе уменьшить вес колпака. Более того, за счет срезания (coping) углов получают лучшую контактную поверхность, которая упирается в компенсирующую износ пластину корпуса вагона (не показана, но расположена при использовании на обратной стороне корпуса вагона непосредственно над колпаком 120). В частности, было обнаружено, что за счет наличия срезанных (coped) углов, происходит меньшее образование выбоин (раковин, gouging) на компенсирующей износ пластине корпуса вагона, когда в рабочем состоянии колпак скользит и вращается при фрикционном зацеплении с компенсирующей износ пластиной корпуса вагона. Для дополнительного улучшения контакта верхняя контактная поверхность 128 является главным образом плоской, а преимущественно в пределах 0.010'' (0,0254 см) вогнутой или в пределах 0.030'' (0,0762 см) выпуклой, чтобы дополнительно повысить характеристики износостойкости. В частности, предложенный наклон (скос кромок) снижает вероятность "заедания" кромки при контакте с компенсирующей износ пластиной и упрощает изготовление (колпака).

Кроме того, для того чтобы дополнительно повысить износостойкость верхней контактной поверхности 128 колпака 120 при контакте с брусом корпуса товарного вагона, верхняя контактная поверхность 128 содержит в целом круговую секцию 119 выреза. Круговая секция выреза 119 или углубление обычно имеет глубину около 0.187 дюйма. Кроме того, в целом круговую эластомерную или другую подходящую неметаллическую подушку (вставку) 122 вводят в секцию выреза 119. Подушка 122 обычно имеет толщину около 0.25 дюйма, так что она типично выступает из секции 119 выреза. Прорези могут быть предусмотрены вокруг кромок секции 119 выреза, чтобы помогать введению инструмента для удаления и замены эластомерной подушки 122. Действительная глубина углубления 119 и высота подушки 122 не являются критическими; в соответствии с настоящим изобретением главное, чтобы подушка 122 выступала из углубления 119.

Неметаллическая эластомерная подушка 122 может быть изготовлена из различных композиций. Одной из таких композиций является комбинация углерода, эластомера и упрочняющего волокна, которая может быть отформована (образована) в форме (в пресс-форме). Могут быть использованы и другие подходящие неметаллические эластомерные композиции.

Кроме того, боковые стенки 121 колпака 120 могут быть покрыты смазочным материалом для снижения трения колпака 120 при внутреннем контакте со стенками 116 основания 110. Таким смазочным материалом может быть пропитанный графитом смазочный материал, который наносят на металлическую поверхность боковых стенок 121, или это может быть упрочняющее и одновременно снижающее трение покрытие, например, из нитрида титана. Аналогичные покрытия могут быть нанесены внутри на стенки 116 основания 110.

Для содействия большому перемещению пружин колпак 120 укорочен аналогично основанию 110. В примерном варианте, колпак 120 укорочен по высоте на 5/16'' (0,79 см) по сравнению с известными ранее конструкциями, чтобы обеспечить дополнительное перемещение пружины (пружин) 130 ранее сопряжения (смыкания) колпака 120 и основания 110 и прекращения дополнительного перемещения. Колпак 120 преимущественно имеет полную высоту 3.875 дюйма, с боковой стенкой 121, идущей вниз ориентировочно на 3.375 дюйма ниже опорной поверхности 127. Это позволяет вводить колпак глубже в основание 110 ранее входа в контакт нижней стопорной кромки с внутренней поверхностью основания 110.

Как уже было упомянуто здесь ранее, предложенные колпак 120 и основание 110 опорного скользуна могут быть использованы с одним или несколькими побуждающими элементами, такими как пружины 130. Для обеспечения большого перемещения, составляющего по меньшей мере 5/8'' (1,59 см), преимущественно следует уменьшать высоту пружины в сжатом состоянии по сравнению с известными ранее конструкциями. Это необходимо потому, что известные ранее конструкции пружин полностью сжимались ранее достижения перемещения 5/8'' (1,59 см), то есть индивидуальные витки пружины прижимались друг к другу, так что дальнейшее сжатие пружины становилось невозможным.

Несмотря на то, что в описанных здесь вариантах использованы две пружины в одном опорном скользуне, настоящее изобретение не ограничивается этим числом пружин и в нем может быть использовано меньшее или большее число пружин. В частности, число и размер пружин могут быть выбраны в соответствии с конкретным применением. Например, для более легких вагонов следует использовать менее жесткие (более мягкие) пружины или меньшее число пружин. Аналогично, в сочлененных вагонах также могут быть использованы менее жесткие пружины или меньшее число пружин, так как в таких вагонах используют четыре опорных скользуна на одну тележку вместо двух, поэтому расчетную нагрузку каждого из опорных скользунов можно уменьшить. Кроме того, было обнаружено, что лучшие эксплуатационные параметры могут быть достигнуты за счет использования существенно более жестких пружин, чем используемые ранее. Было обнаружено, что это позволяет создать систему подвески с увеличенным временем срабатывания, что позволяет получить улучшенные характеристики контроля траектории движения и прохождения кривой пути, без отрицательного воздействия на характеристику виляния. Было также обнаружено, что это приводит к снижению чувствительности к вариациям заданной высоты или к вариациям допусков компонентов, что позволяет обеспечить более согласованную предварительную нагрузку системы тележки. Это позволяет выравнивать нагрузку и удерживать вагон более уравновешенным (прямым), с меньшим наклоном или креном как статическим, так и динамическим.

Для повышения усталостной долговечности, материал, который используют для изготовления основания 110 и колпака 120, может быть сталью марки Е или литейным чугуном. Для повышения срока службы наносят упрочняющее износостойкое покрытие на внутренние поверхности стенки 116 основания.

Кроме того, в примерном предпочтительном варианте, для исключения чрезмерного движения и ускоренного износа предусмотрены уменьшенные продольные зазоры между колпаком 120 и основанием 110 по сравнению с зазорами в известных ранее конструкциях. Это может быть обеспечено, например, за счет более тщательного контроля размеров отливок или контроля других процессов образования боковых стенок колпака 120 и основания 110. В соответствии с предпочтительным вариантом, основание 100 имеет продольное расстояние 7.000'' (17,78 см) (+0.005/-0.015) между внутренними поверхностями боковой стенки 116, а наружные поверхности боковой стенки 121 колпака 120 имеют продольное расстояние 7.031'' (17,859 см) (+0.000/-0.020). Это позволяет получить хорошо контролируемый комбинированный продольный пространственный зазор с минимальным размером 0.006'' (0,015 см) и максимальным размером 0.046'' (0,117 см). Минимальный зазор получают в том случае, когда боковая стенка 116 основания имеет максимальный допуск 7.005'' (17,79 см), а боковые стенки 121 колпака имеют минимальный допуск 7.011'' (17,81 см). Максимальный зазор получают в том случае, когда боковая стенка 116 основания имеет минимальный допуск 6.985'' (17,74 см) и боковые стенки 121 колпака имеют максимальный допуск 7.031'' (17,86 см).

Кроме того, в основании 110 предусмотрено в целом цилиндрическое отверстие 147, которое расположено по центру между фланцами 112. Как это показано на фиг.5, основание 149 пружины расположено в цилиндрическом отверстии 147. Основание 149 пружины является в целом круговым, с двумя одинаковыми опорами 151, 152 пружины, идущими вверх из положений поблизости от центра. Опоры 151, 152 пружины выступают вверх и образуют облицовку внутренней опорной пружины 130А. Эти опоры не позволяют вводить в узел опорного скользуна пружину, неподходящую по предварительному натягу, указанному на шильдике 153. Основание 149 пружины обычно изготовлено из стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ СКОЛЬЗУН ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА (ВАРИАНТЫ) | 2009 |

|

RU2416540C2 |

| БОКОВАЯ ОПОРА КУЗОВА ВАГОНА НА ТЕЛЕЖКУ | 2013 |

|

RU2544906C2 |

| Скользун тележки железнодорожного вагона | 2021 |

|

RU2761026C1 |

| ТЕЛЕЖКА ТОВАРНОГО ВАГОНА | 2009 |

|

RU2392146C1 |

| БОКОВАЯ ОПОРА КУЗОВА ВАГОНА НА ТЕЛЕЖКУ | 2015 |

|

RU2610892C1 |

| УЗЕЛ ОПОРНОГО СКОЛЬЗУНА С ПОСТОЯННЫМ КОНТАКТОМ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2530201C2 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| ОПОРНЫЙ СКОЛЬЗУН | 2022 |

|

RU2782745C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ НОРМИРОВАННОГО ЗАЗОРА В УПРУГОКАТКОВЫХ СКОЛЬЗУНАХ ПРИ РЕМОНТЕ ГРУЗОВЫХ ВАГОНОВ С ТЕЛЕЖКАМИ МОДЕЛИ 18-578 И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2006 |

|

RU2316724C1 |

| ОПОРНЫЙ СКОЛЬЗУН | 2015 |

|

RU2600882C2 |

Опорный скользун содержит основание (110) и цилиндрическую секцию стенки (116), идущую вверх от основания. Колпак (120) в форме стакана содержит круговую верхнюю секцию и идущую вниз от нее цилиндрическую секцию стенки (121). Секция стенки колпака заходит в секцию стенки основания. Внутри основания предусмотрена винтовая пружина (130), которая идет к обратной стороне колпака. Колпак имеет расположенную по центру секцию выреза (119) и вставку (122) внутри секции выреза, выполненную из комбинации углерода, эластомера и упрочняющих волокон. Обеспечиваются лучшие характеристики управления тележкой и лучший контроль траектории движения и прохождения кривой пути, повышается срок службы скользуна. 3 н. и 24 з.п. ф-лы, 12 ил.

1. Опорный скользун тележки железнодорожного вагона, который содержит:

секцию основания, имеющую секцию дна и цилиндрическую секцию стенки,

колпак в форме стакана, имеющий круговую верхнюю секцию и идущую вниз цилиндрическую секцию стенки, которая заходит в секцию стенки секции основания телескопическим образом, с заданным пространственным зазором между ними; и

по меньшей мере одну винтовую пружину, предусмотренную внутри секции основания, идущую между секцией основания и колпаком, причем винтовая пружина имеет максимально допустимую нагрузку ориентировочно менее 1080 кг/см и длину перемещения от нагруженной статической высоты до полностью сжатой высоты, составляющую по меньшей мере 1,59 см,

причем стенки колпака и основания выполнены так, чтобы сохранять перекрытие в состоянии нагруженной статической высоты и допускать длину перемещения пружины, составляющую по меньшей мере 1,59 см, ранее упора частей колпака и секции основания друг в друга, что препятствует дополнительному перемещению пружины, при этом колпак в форме стакана имеет расположенную по центру секцию выреза и вставку внутри секции выреза, выполненную из комбинации углерода, эластомера и упрочняющих волокон.

2. Опорный скользун по п.1, в котором секция выреза колпака является круговой по форме и имеет глубину около 0,47 см, а вставка имеет высоту около 0,06 см.

3. Опорный скользун по п.1, в котором вставка изготовлена за счет образования в форме.

4. Опорный скользун по п.1, в котором цилиндрическая секция стенки колпака имеет покрытие поверхности пропитанным графитом смазочным материалом.

5. Опорный скользун по п.1, в котором цилиндрическая секция стенки колпака имеет покрытие поверхности нитридом титана.

6. Опорный скользун по п.1, в котором верхняя поверхность колпака содержит плоскую поверхность, которая расположена по центру, и закругленные кромки, которые идут от плоской поверхности до цилиндрической секции стенки колпака, и секцию выреза, которая расположена по центру плоской поверхности верхней поверхности колпака.

7. Опорный скользун по п.1, в котором колпак и секция основания изготовлены из аустенитного ковкого чугуна, а секция стенки колпака покрыта нитридом титана.

8. Опорный скользун по п.1, в котором внутренняя сторона секции основания и внешняя сторона колпака имеют средства блокирования для предотвращения вращения колпака внутри основания.

9. Опорный скользун по п.8, в котором средства блокирования включают в себя выступ от внешней поверхности секции стенки колпака и канавку во внутренней поверхности секции стенки секции основания.

10. Опорный скользун по п.1, в котором две или больше цилиндрические пружины предусмотрены внутри секции основания, каждая из которых имеет другой диаметр, причем каждая из цилиндрических пружин имеет низкую максимально допустимую нагрузку, так что комбинированная максимально допустимая нагрузка пружин лежит в диапазоне ориентировочно от 450 до 720 кг/см.

11. Опорный скользун по п.1, который дополнительно содержит основание пружины, расположенное внутри отверстия в секции дна секции основания.

12. Опорный скользун тележки железнодорожного вагона, который содержит:

секцию основания, имеющую секцию дна и цилиндрическую секцию стенки,

колпак в форме стакана, имеющий круговую верхнюю секцию и идущую вниз цилиндрическую секцию стенки, которая заходит в секцию стенки основания телескопическим образом, с заданным пространственным зазором между ними, который находится в пределах от 0,015 до 0,12 см; и по меньшей мере один упругий пружинный элемент, предусмотренный внутри основания, идущий между основанием и колпаком, и имееющий комбинированную максимально допустимую нагрузку ориентировочно от 450 до 720 кг/см и длину перемещения от нагруженной статической высоты до полностью сжатой высоты, составляющую по меньшей мере 1,59 см,

причем стенки колпака и основания выполнены так, чтобы сохранять перекрытие в состоянии нагруженной статической высоты и допускать длину перемещения пружины, составляющую по меньшей мере 1,59 см, ранее упора частей колпака и секции основания друг в друга, что препятствует дополнительному перемещению пружины, при этом колпак в форме стакана имеет расположенную по центру секцию выреза и вставку внутри секции выреза, выполненную из комбинации углерода, эластомера и упрочняющих волокон.

13. Опорный скользун по п.12, в котором секция выреза колпака является круговой по форме и имеет глубину около 0,47 см, а вставка имеет высоту около 0,06 см.

14. Опорный скользун по п.12, в котором вставка изготовлена за счет образования в форме.

15. Опорный скользун по п.12, в котором цилиндрическая секция стенки колпака имеет покрытие поверхности пропитанным графитом смазочным материалом.

16. Опорный скользун по п.12, в котором цилиндрическая секция стенки колпака имеет покрытие поверхности нитридом титана.

17. Опорный скользун по п.12, в котором упругий пружинный элемент содержит по меньшей мере одну винтовую пружину.

18. Опорный скользун по п.12, в котором верхняя поверхность колпака содержит плоскую поверхность, которая расположена по центру, и закругленные кромки, которые идут от плоской поверхности до внешней поверхности цилиндрической секции стенки колпака, и секцию выреза, которая расположена по центру плоской поверхности верхней поверхности колпака.

19. Опорный скользун по п.12, в котором внутренняя сторона основания и внешняя сторона колпака имеют средства блокирования для предотвращения вращения колпака.

20. Опорный скользун по п.12, в котором две или больше цилиндрические пружины предусмотрены внутри секции основания, каждая из которых имеет другой диаметр, причем каждая из двух или больше цилиндрических пружин имеет низкую максимально допустимую нагрузку, так что комбинированная максимально допустимая нагрузка пружин лежит в диапазоне ориентировочно 450 до 720 кг/см.

21. Опорный скользун по п.12, который дополнительно содержит основание пружины, расположенное внутри отверстия в секции дна секции основания.

22. Опорный скользун тележки железнодорожного вагона, который содержит:

секцию основания, имеющую секцию дна и цилиндрическую секцию стенки,

колпак в форме стакана, имеющий круговую верхнюю секцию и идущую вниз цилиндрическую секцию стенки, которая заходит в секцию стенки основания телескопическим образом, с заданным пространственным зазором между ними, который лежит в пределах от 0,015 до 0,12 см, причем верхняя поверхность колпака содержит плоскую поверхность, которая расположена по центру, и закругленные кромки, которые идут от плоской поверхности до внешней поверхности цилиндрической секции стенки колпака; и

по меньшей мере одну винтовую пружину, предусмотренную внутри основания, идущую между основанием и колпаком, причем указанная винтовая пружина или пружины совместно имеют максимально допустимую нагрузку ориентировочно от 450 до 720 кг/см и длину перемещения от нагруженной статической высоты до полностью сжатой высоты, составляющую по меньшей мере 1,59 см,

причем стенки колпака и основания выполнены так, чтобы сохранять перекрытие в состоянии нагруженной статической высоты и допускать длину перемещения пружины, составляющую по меньшей мере 1,59 см, ранее упора частей колпака и основания друг в друга, что препятствует дополнительному перемещению,

при этом внутренняя секция основания и внешняя сторона колпака имеют средства блокирования для предотвращения вращения колпака внутри основания,

причем основание содержит первые отверстия в секции дна и соответствующие вторые отверстия в секции стенки для обеспечения доступа гаечного ключа к головкам болтов, введенных в первые отверстия в секции дна,

при этом колпак в форме стакана имеет расположенную по центру секцию выреза и вставку внутри секции выреза, выполненную из комбинации углерода, эластомера и упрочняющих волокон.

23. Опорный скользун по п.22, в котором секция выреза колпака является круговой по форме и имеет глубину около 0,47 см, а вставка имеет высоту около 0,06 см.

24. Опорный скользун по п.22, в котором вставка изготовлена за счет образования в форме.

25. Опорный скользун по п.22, в котором цилиндрическая секция стенки колпака имеет покрытие поверхности пропитанным графитом смазочным материалом.

26. Опорный скользун по п.23, в котором цилиндрическая секция стенки колпака имеет покрытие поверхности нитридом титана.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 5601031 A, 11.02.1997 | |||

| СПОСОБ ОБРАБОТКИ ВОДЫ МАГНИТНЫМ ПОЛЕМ | 2001 |

|

RU2191162C1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2197557C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1992 |

|

RU2039126C1 |

| US 4434720 A, 06.03.1984 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Большая иллюстрированная энциклопедия: Наука и техника | |||

| - М.: ООО «Издательство Астрель»: ООО «Издательство ACT», 2002, с.479. | |||

Авторы

Даты

2009-10-20—Публикация

2007-07-19—Подача