Изобретение относится к области металлообработки, касается методов поверхностного упрочнения и повышения износостойкости конструкционных малоуглеродистых сталей путем их науглероживания и электромеханической обработки поверхностного (диффузионного) слоя, в т.ч. в условиях ремонтного производства.

Известен способ обработки ответственных поверхностей изделий, изготовленных из сталей с низким содержанием углерода (0,1...0,2%), который состоит, например, из диффузионного насыщения (цементации) поверхностного слоя стальных деталей углеродом и последующей термической обработки (Лахгин Ю.М. Металловедение и термическая обработка металлов. - М: Металлургия, 1984. - 360 с. ). Он позволяет получить твердый поверхностный слой, способствующий повышению износостойкости при сохранении вязкой сердцевины детали.

Недостатками этого способа являются значительная длительность и сложность процесса, необходимость защиты поверхностей, не подлежащих обработке; он не отвечает в полной мере требованиям экологии, не создается направленный микрорельеф на рабочей поверхности изделия и не обеспечивается в полной мере требуемая износостойкость.

Известен способ электромеханической поверхностной обработки изделий (Аскинази Б.М. Упрочнение и восстановление деталей электромеханической обработкой. - Л.: Машиностроение, 1989. - 184 с. - принят за прототип), который во многом устраняет недостатки, отмеченные в упомянутом выше способе.

Однако данный способ обработки не обеспечивает требуемого микрорельефа и износостойкости изделий, изготовленных из конструкционных сталей с малым содержанием углерода.

Достигаемый технический результат по завленному изобретению - это комплексное повышение износостойкости обработанной поверхности изделия из малоуглеродистой стали путем одновременного насыщения поверхностного слоя металла углеродом и образования направленного микрорельефа при электромеханическом упрочняющем воздействии.

Указанный технический результат достигается за счет того, что на ответственную обрабатываемую поверхность единовременно наносят графитовый слой и производят насыщение поверхностного слоя изделия углеродом непосредственно в процессе электромеханического воздействия на него при следующих основных технологических режимах: силе тока 450-650 А, давлении инструмента на изделие до 250 МПа и скорости обработки 0,6-2,5 м/мин.

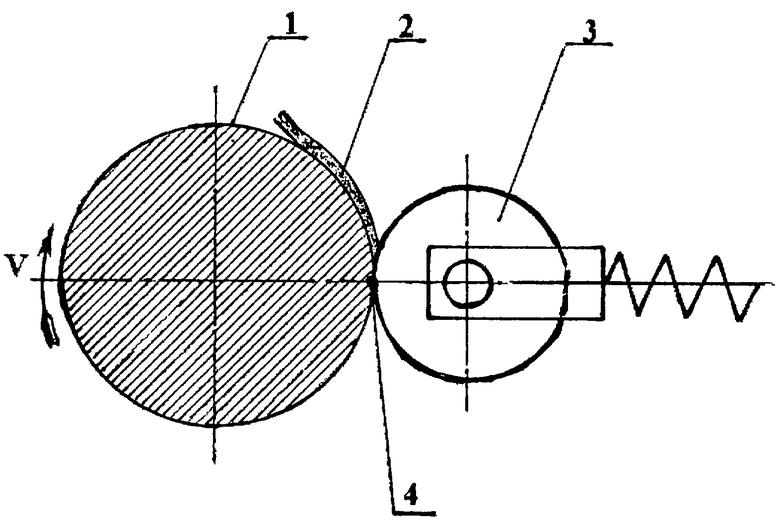

На чертеже представлена упрощенная схема поверхностной обработки изделия из малоуглеродистой стали, поясняющая данный способ.

Способ осуществляется следующим образом (см. чертеж). На поверхность 1 изделия в зону, подлежащую обработке, наносится известным методом композиционный слой измельченного пастообразного графита 2 (композиционная паста толщиной до 1,5 мм, в которой связующим веществом является, например, солидол, а наполнителем - измельченный графит при установленных технологических пропорциях между этими компонентами), и при этом оказывается механическое воздействие рабочим инструментом 3 (установки ЭМО) при одновременном пропускании электрического тока (на чертеже не показано) через зону контакта 4 инструмента с изделием (электронагреве поверхностного слоя заготовки), вращающимся со скоростью V. В зоне контакта 4 покрытая графитом поверхность изделия 1 практически мгновенно разогревается до температуры выше температуры фазовых превращений металла и одновременно осуществляется диффузионное насыщение нагретого поверхностного слоя заготовки атомарным углеродом из объема 2, что приводит после охлаждения к упрочнению науглероженного слоя и образованию направленного микрорельефа на рабочей поверхности, т.е. к совокупности свойств, значительно повышающих износостойкость рабочих поверхностей трения. Причем материал инструмента 3, форма его рабочей поверхности и рабочая подача вдоль оси заготовки принимаются исходя из заданного качества обрабатываемой поверхности.

Например, образцы из стали 20, обработанные на заявленных в предложенном способе режимах, на специально оборудованном токарном станке мод. 1К62, были подвергнуты металлографическим исследованиям, в результате которых на упрочненных участках поверхности образцов выявлена концентрация углерода до 1,0%. Глубина закаленного (цементованного) слоя составила до 0,6 мм. Испытания образцов на машине трения СМТ-1 показали существенное увеличение износостойкости в связи с образованием способствующих удержанию смазки регулярного поверхностного микрорельефа и локальных участков, соответствующих структуре "белого слоя" с максимальными значениями микротвердости.

Таким образом, на всех образцах, обработанных по предлагаемому способу, в поверхностном слое создается науглероженная термически упрочненная структура с регулярным микрорельефом поверхности, что в итоге значительно повышает износостойкость изделий. Кроме того, способ обеспечивает одновременное снижение шероховатости обработанной поверхности, а также малые энергетические затраты при его реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2193606C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2003 |

|

RU2247173C2 |

| ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2004 |

|

RU2271919C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2002 |

|

RU2231430C2 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2017 |

|

RU2667948C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ | 2001 |

|

RU2209711C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2364662C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2008 |

|

RU2385212C2 |

| ИНТЕГРАЛЬНАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2127183C1 |

| ИНСТРУМЕНТ ДЛЯ ЗАКАЛКИ РЕЗЬБЫ | 2003 |

|

RU2265065C2 |

Изобретение относится к области металлообработки и касается методов поверхностного упрочнения и повышения износостойкости конструкционных малоуглеродистых сталей путем их науглероживания и электромеханической обработки поверхностного (диффузионного) слоя, в том числе в условиях ремонтного производства. Задачей изобретения является повышение износостойкости обработанной поверхности изделия из малоуглеродистой стали. Предложен способ, включающий диффузионное насыщение поверхностного слоя углеродом путем нанесения графитового слоя, нагрева поверхностного слоя и охлаждения. Одновременно с нанесением графитового слоя осуществляют механическое воздействие рабочим инструментом при давлении инструмента на изделие до 250 МПа и нагрев поверхностного слоя изделия, причем нагрев осуществляют путем пропускания электрического тока силой 450-650 А через зону контакта рабочего инструмента с изделием со скоростью обработки изделия 0,6-2,5 м/мин. Техническим результатом данного изобретения является одновременное насыщение поверхностного слоя металла углеродом и образование направленного микрорельефа при электромеханическом упрочняющем воздействии. 1 ил.

Способ поверхностной обработки малоуглеродистой стали, включающий механическое воздействие рабочим инструментом и нагрев поверхностного слоя изделия путем пропускания электрического тока через зону контакта рабочего инструмента с изделием, отличающийся тем, что одновременно с механическим воздействием рабочим инструментом и нагревом поверхностного слоя изделия осуществляют диффузионное насыщение поверхностного слоя углеродом путем нанесения графитового слоя в зону контакта, при этом нагрев осуществляют пропусканием электрического тока силой 450-650 А через зону контакта рабочего инструмента с изделием со скоростью обработки изделия 0,6-2,5 м/мин при давлении рабочего инструмента на изделие до 250 МПа.

| RU 94013580 A1, 20.04.1996 | |||

| АСКИНАЗИ Б.М | |||

| Упрочнение и восстановление деталей электромеханической обработкой | |||

| - Л.: Машиностроение, 1968 | |||

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2057200C1 |

| ЛАХТИН Ю.М | |||

| Металловедение и термическая обработка металлов | |||

| - М.: Металлургия, 1983 | |||

| Способ поверхностного легирования металлических изделий | 1979 |

|

SU865974A1 |

Авторы

Даты

2003-01-27—Публикация

2001-03-16—Подача