Изобретение относится к способам обработки поверхности металлов и сплавов и может быть использовано для повышения коррозионной стойкости, сопротивления усталостному разрушению, коррозионно-усталостной прочности, износостойкости и понижения коэффициента трения различных изделий из титана и циркония и их сплавов, используемых в медицине, машиностроении, металлообрабатывающей промышленности и др.

Известен способ упрочнения титанового сплава Ti-6Al-4V, применяемого в ортопедии для упрочнения искусственных протезов [1] Согласно этому способу проводят в сплав имплантацию ионов азота трижды при разных энергиях и дозах облучения (160 кэВ, 7 ˙1017 см-2, 80 кэВ, 3˙ 1017см-2; 35 кэВ, 2,5 ˙1017 см-2). В результате достигается распределение ионов азота в титановом сплаве, близкое к столикообразному, вместо характерного для ионной имплантации гауссова профиля распределения имплантированных ионов. При этом микротвердость поверхностного слоя возрастает от 3 до 1,5 раз при нагрузке от 1 до 5 г, при нагрузке 25 г упрочнение не наблюдается. Это означает, что толщина упрочненного слоя приблизительно соответствует пробегу ионов азота с энергией 160 кэВ в титане (2870  ). Имплантация ионов азота способствует увеличению износостойкости, коррозионной стойкости и сопротивления усталостному разрушению.

). Имплантация ионов азота способствует увеличению износостойкости, коррозионной стойкости и сопротивления усталостному разрушению.

Недостатком аналога является малая толщина упрочненного слоя, а также большая длительность технологического процесса, поскольку для имплантеров с энергиями выше 100 кэВ характерные плотности токов не превышают нескольких десятков микроампер на квадратный сантиметр. Так при плотности тока 30 мкА/см2 только для имплантации дозой 7 ˙1017см-2потребуется более 1 ч. Применение более мощных ионных пучков при энергии ионов 160 кэВ приведет к проблеме сильного перегрева облучаемых изделий и трудностей, связанных с теплоотводом.

Ближайшим техническим решением является способ упрочнения поверхности изделий из титана или его сплавов путем имплантации высокоэнергетичных (50 кэВ) ионов азота или других элементов (C, B, O, Cr и др.) при плотности энергии ионного пучка меньше 1 Вт/см2 до дозы 3˙ 1017см-2 при плотности тока не более 10 мкА/см2 [2] Перед помещением образцов в имплантер и имплантацией ионов при вакууме ниже 5 ˙10-5 мм рт.ст. проводят очистку поверхности всех экранов и титановых зажимных приспособлений бомбардировкой их ионным пучком (например азота), формируя на ней поверхностный слой, имеющий меньший коэффициент распыления (TiN).

Недостатком прототипа является малая толщина упрочненного слоя 100 нм, большая длительность технологического цикла (3-4 ч) только на имплантацию ионов, не считая времени, необходимого для предварительной очистки поверхности деталей в имплантере. Кроме того, после такой обработки поверхность изделия не меняет своей окраски и ее нельзя отличить от исходной.

Техническим результатом изобретения является увеличение толщины упрочненных имплантацией слоев титана и циркония и их сплавов и уменьшение длительности технологического цикла.

Технический результат достигается тем, что в способе упрочнение изделий из металлов и их сплавов путем бомбардировки потоком ионов легирующих элементов с энергией в несколько десятков кэВ до дозы 1017 3˙ 1017см-2 предварительно или одновременно проводят бомбардировку поверхности квазинейтральным потоком плазмы элементов внедрения с энергией не выше 1 кэВ до дозы 1,2 ˙1020 1021см-2 при мощности потока 5-12 Вт/см2, необходимой для реализации в облучаемом материале структурных превращений, включающих движение границ и образование вторичных фаз, кроме этого перед бомбардировкой плазменным потоком атомов внедрения может быть проведено облучение плазменным потоком инертного газа, например аргона, той же энергии, при плотности потока 5-25 мА/см2 в течение 1-5 мин.

Выбор дозы облучения поверхности обусловлен тем, что при дозах меньше 1,2 ˙1020см-2 результат упрочнения незначительно отличается от прототипа, а увеличение дозы облучения больше 1021см-2 приводит лишь к необоснованному увеличению длительности технологического цикла. Энергия и мощность плазменного потока определяются исходя из физико-химических свойств материала изделия и его размеров, поэтому энергия потока выше 1 кэВ не позволяет достичь положительного результата из-за перегрева поверхности изделия, кроме этого увеличивается время технологического процесса.

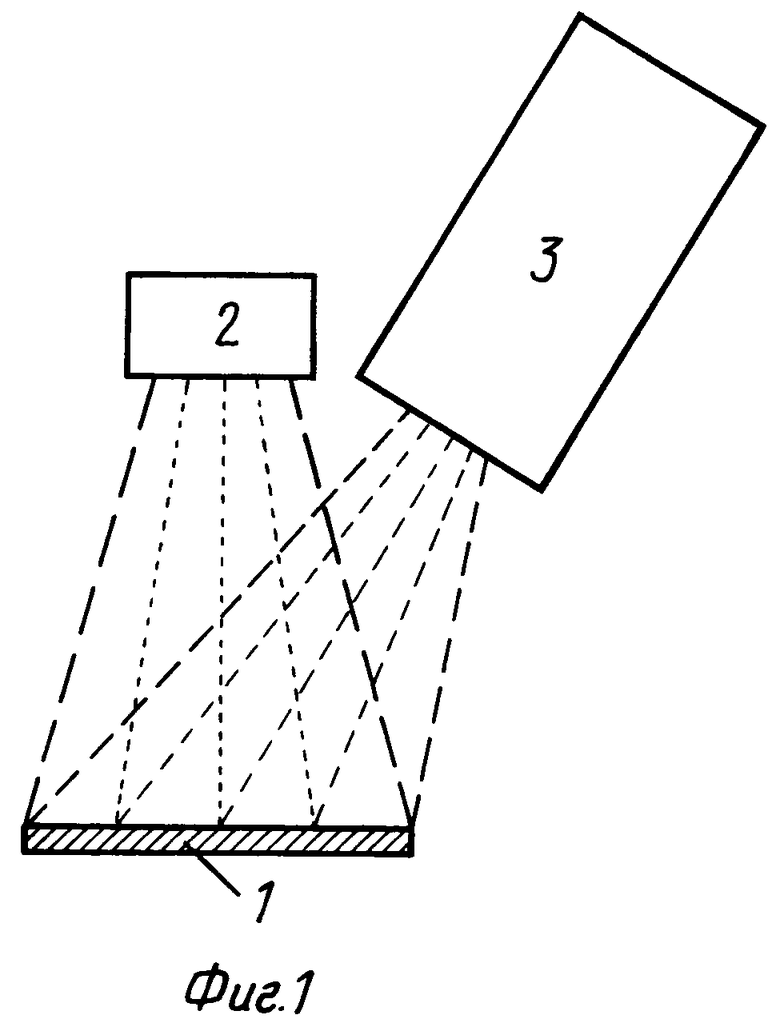

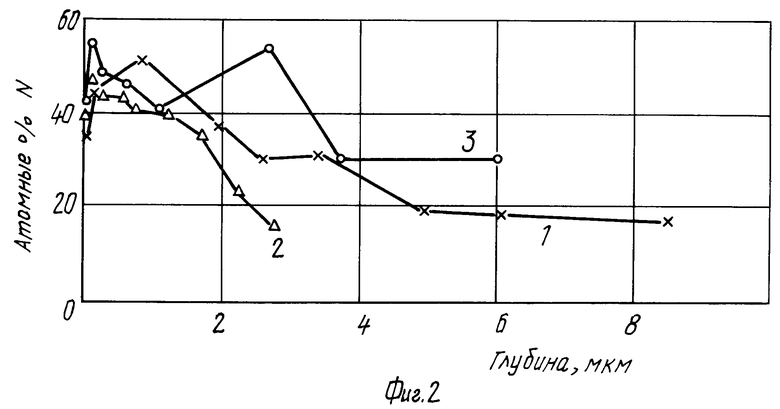

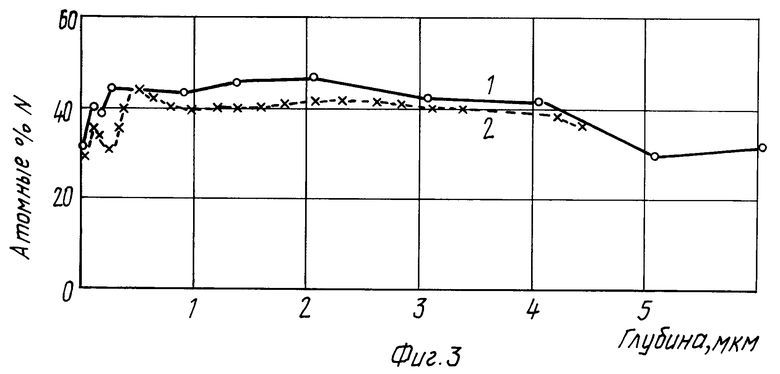

На фиг.1 приведена схема эксперимента в установке "ВИТА"; на фиг.2 распределения азота в образцах титанового сплава при различных режимах облучения (1 реж. 1 таблица; 2 реж.2 таблица; 3 реж.4 таблица); на фиг.3 распределение азота с облученной (А) и противоположной (В) сторон образца, облученного плазменными потоками аргона и азота.

Образец 1 (фиг.1), например из сплава Ti-6Al-4V, бомбардируется квазинейтральным плазменным потоком азота с энергией, например 0,3 кэВ, генерируемым источником плазмы 2 до дозы 1,2 ˙1020 1021 см-2 и затем (или одновременно) ионами азота с энергией 30 кэВ из источника ионов 3. При определенной мощности плазменного потока (5-12 Вт/см2) происходят структурные превращения в поверхностном слое облучаемого материала, которая сопровождается изменением размеров зерен и образованием вторичных упрочняющих фаз TiN и Ti2N, как с облучаемой стороны, так и с противоположной, открытой, но необлучаемой стороны. Причем фаза TiN слабо выражена, и при некоторых режимах обработки практически отсутствует. Дальнейшая бомбардировка ионами азота с энергией 30 кэВ до дозы 1017см-2 приводит к преобладанию в приповерхностном упрочненном слое фазы TiN.

В результате микротвердость облучаемой и необлучаемой поверхностей при нагрузке в 100 г возрастает в 3,5 раза. Это означает, что толщина упрочненного слоя намного превышает теоретические пробеги ионов с энергиями в сотни кэВ.

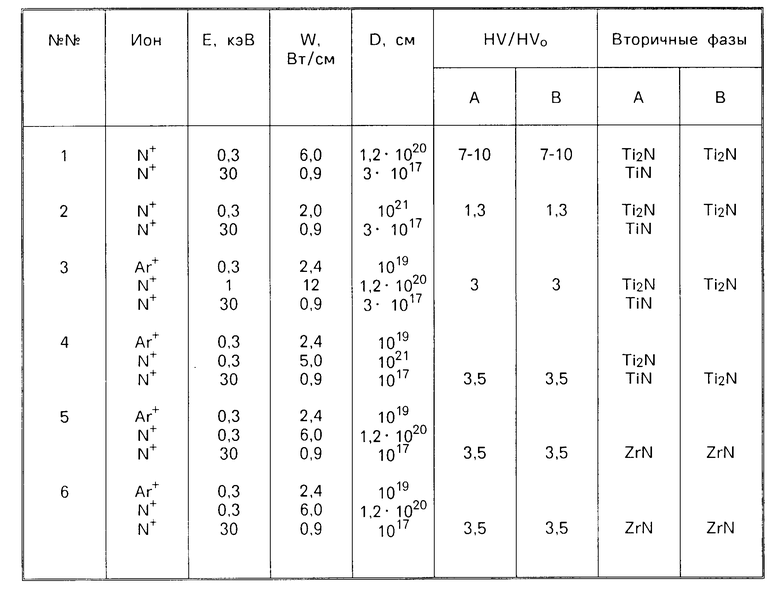

П р и м е р 1. Образец из Ti толщиной 1 мм облучается плазменным потоком азота (N) с энергией 300 эВ, а затем ионами азота с энергией 30 кэВ в режимах, указанных в таблице, поз. 1-2.

П р и м е р 2. Образец из сплава Ti-6Al-4V вначале бомбардируется потоком плазмы аргона (Ar) с энергией 300 эВ от 1 до 5 мин, а затем потоком плазмы азота и ионами в режимах, указанных в табл.1, поз. 3-4.

П р и м е р 3. Образец из сплава Zr 1% Nb облучается последовательно плазменными потоками аргона и азота и высокоэнергетичным пучком ионов азота в режимах, указанных в таблице, поз. 5.

П р и м е р 4. Образец из Zr вначале бомбардируется ионами аргона с энергией 300 эВ в течение 1-5 мин, а затем потоком плазмы азота и высокоэнергетичным пучком ионов азота в режимах, указанных в табл.1, поз. 6.

В табл.1 представлены результаты рентгеноструктурного анализа и отношений микротвердости HV после ионно-плазменной обработки к HVоисходных образцов с облученной (А) и необлученной (В) сторон.

Обозначения в таблице:

Е энергия ионов, бомбардирующих образец;

W мощность ионного потока;

D доза облучения образца;

HV/HVо отношение микротвердости образцов после ионно-плазменной обработки к микротвердости исходных образцов;

А поверхность образца, подвергшаяся бомбардировке ионами;

В противоположная поверхность образца, не подвергавшаяся непосредственной бомбардировке ионами.

Из рассмотрения кривых фиг.2 можно сделать следующие выводы:

1. При всех исследованных режимах облучения концентрация азота вблизи поверхности составляет > 40 ат.

2. Толщины упрочненных слоев с концентрацией азота 20 ат. (максимальное значение концентрации, достигаемое в прототипе) в 20-100 раз превышает толщину упрочненного слоя (100 нм), приведенную в прототипе.

3. Оптимальный режим облучения, при котором достигаются максимальная концентрация азота вблизи поверхности (> 50 ат.) и одновременно максимальная толщина слоя это обработка низкоэнергетичными плазменными потоками аргона и азота с последующей имплантацией высокоэнергетичных ионов азота (режим 4, таблица). При этом облученная поверхность приобретает равномерную золотисто-желтую окраску, а рентгеноструктурный анализ фиксирует образование нитрида титана.

На фиг.3 представлено распределение азота с противоположной стороны образца, облученного плазменными потоками аргона и азота (реж. 4, таблица). Как видно из графика, с необлученной стороны имеет место равномерное насыщение поверхностного слоя значительной толщины (40 ат. N в слое 3-5 мкм). При этом наблюдается повышение микротвердости в 3,5 раза при нагрузках вплоть до 100 г.

Из анализа экспериментальных данных следует, что бомбардировка низкоэнергетичным плазменным потоком азота и последующая имплантация ионов азота с энергией 30 кэВ приводит к насыщению азотом поверхностных слоев, появлению на поверхности фазы TiN с облученной стороны, окрашиванию образцов сплава в желто-коричневый цвет и повышению микротвердости в поверхностном слое толщиной до 10 мкм при концентрации азота больше 20 ат.

При мощности плазменного потока 3,0 Вт/см3 (поз.2, таблица) показатель HV/HVo слабо отличается от аналогичного показателя прототипа, но резко отличается в сторону увеличения, начиная с 5,0 Вт/см2

Весь процесс облучения занимает 20-25 мин, т.е. по сравнению с прототипом в 12-15 раз меньше, при этом наблюдается увеличение толщины упрочненного слоя примерно в 100 раз, что приводит к повышению механических, трибологических и коррозионных свойств изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| Способ обработки поверхности изделий из металлов и диэлектриков | 1987 |

|

SU1517371A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2068459C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ УГЛЕРОДИСТОЙ СТАЛИ | 2015 |

|

RU2602589C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ЖАРОПРОЧНЫХ СПЛАВОВ | 1991 |

|

RU2007501C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2167216C1 |

| Способ обработки стальных изделий | 1989 |

|

SU1670968A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНЫХ СЛОЕВ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 1996 |

|

RU2116378C1 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078847C1 |

Изобретение может быть использовано для повышения коррозионной стойкости, сопротивления усталостному разрушению, коррозионно-усталостной прочности, износостойкости и понижения коэффициента трения различных изделий из титана и циркония и их сплавов. Техническим результатом способа является увеличение толщины упрочненно-имплантированных слоев титана и циркония и их сплавов и уменьшение длительности технологического цикла. Технический результат достигается за счет дополнительной бомбардировки поверхности изделий из титана, циркония и титановых и циркониевых сплавов потоком низкоэнергетичной плазмы элементов внедрения, при мощности потока, достаточной для реализации в облучаемом материале структурных превращений, включающих движение границ и образование вторичных фаз. 1 з.п. ф-лы, 3 ил. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 4693760, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-07-09—Публикация

1992-12-25—Подача