Заявляемое изобретение относится к области сельского хозяйства, а именно к устройствам для переработки различных жидких органических отходов, например навоза, птичьего помета и т.п., в биогаз и жидкое органическое удобрение.

Известна установка, содержащая анаэробный биореактор с основным нагревателем биомассы, систему подачи исходного сырья, систему удаления биогаза с вакуум-насосом, систему удаления жидкого органического удобрения и систему управления технологическим процессом [Патент RU 2315721 C02F 3/28, COF 11/04 - прототип].

Данная установка для анаэробной переработки органических отходов позволяет получать биогаз из влажной органической биомассы, однако, обладает рядом существенных недостатков.

Недостатком установки является сложность исполнения конструкции анаэробного биореактора, характеризующаяся наличием восьми разделительных перегородок, разделяющих биореактор на четыре секции. Разделение внутреннего пространства биореактора на четыре секции нецелесообразно, так как весь процесс анаэробного распада происходит в четыре стадии (гидролиз, кислое брожение, ацетогенная стадия и образование метана), при этом кислое и ацетогенное брожение протекают параллельно.

Недостатком устройства также является то, что при предлагаемом расположении перегородок переход биомассы из подготовительной в промежуточную секцию осуществляется под углом 180 град., что приводит к большому гидравлическому сопротивлению, и как следствие, к замедлению движения вязкой массы.

Недостатком устройства также является то, что обогрев биореактора с помощью перегородки-теплообменника вызывает большой температурный градиент по объему биореактора, а именно повышенную температуру в центре и пониженную, особенно в зимнее время, по периферии, что вызывает большие теплопотери в окружающую среду и может привести к замедлению процесса анаэробного сбраживания.

Недостатком устройства также является то, что создание вакуума в биореакторе с помощью вакуум-насоса приводит к дополнительным техническим сложностям, при этом не влияя на интенсивность процесса брожения. Кроме того, при создании вакуума и последующем отборе биогаза из верхней части биореактора вместе с газом захватываются капельки влаги из верхнего слоя жидкости, что приводит к повышенной влажности биогаза и ухудшает его тепловые свойства.

Недостатком устройства также является то, что применение двух переливных насосов для перемешивания жидкости приводит к перемешиванию биомассы на различных стадиях брожения, что снижает интенсивность процесса газообразования. Кроме этого, перемешивание таким образом не препятствует коркообразованию на поверхности жидкости.

Непрерывные подача исходного сырья и выгрузка органического удобрения приводят к тому, что из биореактора удаляется биомасса, неперебродившая полностью, что снижает эффективность работы установки.

Техническая задача - повышение эффективности работы установки для анаэробной переработки органических отходов.

Техническая задача решается тем, что в установке для анаэробной переработки органических отходов, включающей анаэробный биореактор с основным нагревателем биомассы, выполненный в виде герметично закрытой емкости, разделенной с помощью вертикальных перегородок на секции, снабженный патрубками загрузки сырья и выгрузки жидкого органического удобрения, систему подачи исходного сырья, систему отвода биогаза с компрессором, систему удаления жидкого органического удобрения, систему управления технологическим процессом, выполненную в виде программируемого компьютера; анаэробный биореактор разделен переливной и двумя перегородками-теплообменниками, расположенными друг к другу под углом 120 град., на три сообщающиеся между собой секции: гидролизную, соединенную с системой подачи исходного сырья, кислотоацидогенную и метаногенную, соединенную с системой удаления жидкого органического удобрения, при этом переливная перегородка установлена между гидролизной и кислотоацидогенной секциями по высоте с зазором между нижней гранью и дном корпуса биореактора с превышением над зеркалом жидкости в биореакторе и с зазором между крышкой корпуса биореактора и верхней гранью переливной перегородки; одна из полых перегородок-теплообменников установлена между кислотоацидогенной и метаногенной секциями по высоте от дна корпуса биореактора с превышением над зеркалом жидкости; другая полая перегородка-теплообменник установлена между метаногенной и гидролизной секциями по высоте от дна корпуса биореактора с превышением над зеркалом жидкости и с зазором между верхней ее гранью и крышкой биореактора; один из патрубков для слива жидких органических отходов расположен в верхней части корпуса биореактора на высоте, соответствующей 90% объема, занимаемого жидкой биомассой, второй патрубок для слива жидких органических отходов расположен в нижней части корпуса биореактора; устройство для перемешивания биомассы выполнено в виде вертикального шнека, установленного в метаногенной секции биореактора, который приводится во вращательное движение от электропривода; корпус биореактора дополнительно снабжен системой наружного обогрева, выполненной в виде вертикально закрепленных на корпусе труб с прямоугольным сечением, соединенных между собой гибкими вставками; кроме этого установка снабжена газгольдером, предназначенным для сбора и хранения биогаза и соединенным с системой удаления биогаза с одной стороны и с источником теплоснабжения с другой стороны, а система подготовки исходного сырья снабжена трубопроводом, соединенным с системой удаления жидкого органического удобрения.

Сущность предлагаемого изобретения заключается в том, что в предлагаемой установке конструктивное исполнение биореактора, разделенного перегородками, установленными друг к другу под углом 120 град., на три сообщающиеся между собой секции, позволяет значительно снизить гидравлические потери при движении биомассы по секциям; применение шнека и размещение его внутри метаногенной секции способствует интенсивности перемешивания биомассы и препятствует коркообразованию на поверхности жидкости, все это способствует процессу газообразования, а применение как внутреннего, так и наружного обогрева биореактора обеспечивает создание условий максимально благоприятных для процесса газообразования. Таким образом, предложенная установка для анаэробной переработки органических отходов в сравнении с прототипом является более эффективной, что и является новым техническим результатом заявляемого изобретения.

Установка для анаэробной переработки органических отходов поясняется графическим материалом:

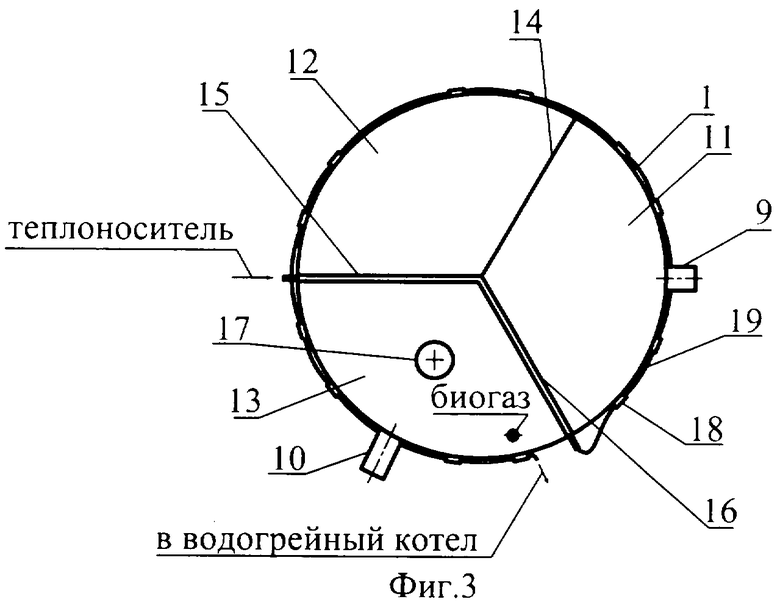

- на фиг.1 представлена блок-схема установки для анаэробной переработки органических отходов;

- на фиг.2 схематично представлен анаэробный биореактор;

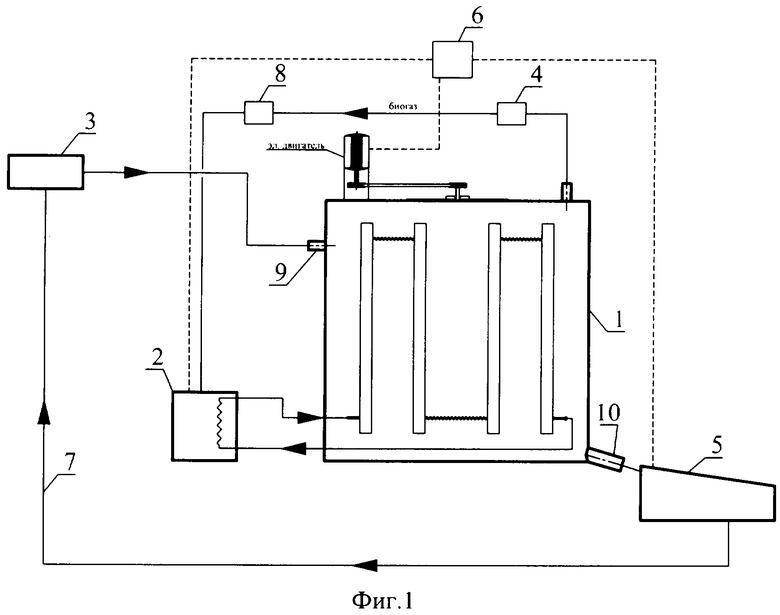

- на фиг.3 показан вид сверху анаэробного биореактора;

- на фиг.4 дана развертка наружной поверхности биореактора с системой обогрева.

Установка содержит анаэробный биореактор 1, основной нагреватель биомассы, выполненный в виде водогрейного котла 2, работающего на биогазе, производимом самой установкой, и предназначенного для подогрева теплоносителя. Кроме этого установка содержит систему подачи исходного сырья 3, систему удаления биогаза с компрессором 4, систему удаления жидкого органического удобрения 5, систему управления технологическим процессом 6, выполненную в виде программируемого компьютера, трубопровод 7, предназначенный для транспортировки жидкости, отобранной из влажного органического удобрения и направляемой к системе подготовки исходного сырья 3, газгольдер 8, предназначенный для сбора и хранения биогаза, соединенный с системой удаления биогаза 4 с одной стороны и с источником теплоснабжения 2 с другой стороны.

Анаэробный биореактор 1 выполнен в виде герметично закрытой емкости, корпус биореактора снабжен патрубком 9 загрузки биомассы, соединенным трубопроводом с системой подачи исходного сырья и патрубками выгрузки жидкого органического удобрения 10 и 11. При этом патрубок 10 расположен в верхней части биореактора 1 на высоте, соответствующей 90% объема, занимаемого жидкой биомассой, то есть ниже зеркала жидкости на 10%. Такое расположение патрубка выгрузки 10 обусловлено технологическим процессом получения и удаления готовой перебродившей биомассы. Экспериментально установлено, что примерно 10% биомассы полностью сбраживается в течение суток. Патрубок 11 расположен в нижней части биореактора и предназначен для полного удаления биомассы в случае очистки или ремонта внутренней поверхности корпуса биореактора 1.

Внутренний объем биореактора разделен вертикальными перегородками 12, 13 и 14, расположенными относительно друг друга под углом 120 град., на три гидравлически сообщающихся между собой секции: гидролизную 15, кислотоацидогенную 16 и метаногенную 17. Переливная перегородка 12, выполненная в виде прямоугольной пластины, разделяет между собой гидролизную 15 и кислотоацидогенную 16 секции и установлена по высоте с зазором между нижней гранью и дном корпуса биореактора 1, с превышением над зеркалом жидкости в биореакторе 1 и с зазором между крышкой корпуса биореактора 1 и верхней гранью. Перегородки 13 и 14 выполнены полыми с возможностью прохода по ним теплоносителя, например воды, являются теплообменниками и предназначены для подогрева биомассы. Перегородка-теплообменник 13 установлена между кислотоацидогенной и метаногенной секциями по высоте от дна корпуса биореактора и не доходя до зеркала жидкости; перегородка-теплообменник 14 установлена между гидролизной 15 и метаногенной секциями 17 по высоте от дна корпуса биореактора с превышением над зеркалом жидкости и с зазором между верхней ее гранью и крышкой биореактора. Внутри метаногенной секции вертикально установлен шнек 18, предназначенный для перемешивания биомассы, который приводится во вращательное движение от электропривода. Кроме этого, биореактор снабжен системой наружного обогрева 19, выполненной в виде вертикально закрепленных на корпусе труб с прямоугольным сечением, например швеллеров, что позволяет увеличить поверхность теплообмена между теплоносителем и корпусом биореактора, соединенных между собой гибкими вставками, применение которых позволяет использовать наружную систему обогрева для биореакторов любой геометрической формы.

Предлагаемая установка для анаэробной переработки органических отходов работает следующим образом.

Исходное сырье в виде влажной органической биомассы подают в систему подготовки исходного сырья 3, где измельчают и перемешивают. Сюда же по трубопроводу 7 подают жидкость, полученную из влажного органического удобрения после слива из анаэробного биореактора 1. Жидкость имеет температуру, близкую к температуре биомассы в анаэробном биореакторе, и содержит штаммы метанобразующих бактерий, при участии которых образуются метан и диоксид углерода - основные компоненты биогаза. Подаваемая жидкость повышает влажность исходного сырья до 90-92%, осуществляет предварительный подогрев исходного сырья и способствует интенсификации процесса брожения за счет предварительного осеменения.

Подготовленную таким образом биомассу посредством системы подачи исходного сырья 3 подают в гидролизную секцию 15, а через нее и в другие сообщающиеся с ней секции: кислотоацидогенную 16 и метаногенную 17 анаэробного биореактора.

С помощью системы управления 6 включают основной нагреватель 2, подключенный к внутренним перегородкам-теплообменникам 13 и 14, а также к системе наружного обогрева 19 биореактора. Обогрев анаэробного биореактора снаружи и изнутри позволяет создать равномерное температурное поле всего объема биомассы, повышая тем самым эффективность процесса газообразования. Шнек 18 для перемешивания биомассы включается в работу с помощью системы управления технологическим процессом 6 с периодичностью несколько раз в сутки, что также способствует интенсификации процесса газообразования и предотвращает коркообразование на поверхности жидкости, тем самым создавая условия для беспрепятственного перемещения биогаза в верхнюю часть анаэробного биореактора.

В начале технологического процесса в анаэробном биореакторе наблюдается атмосферное давление. В процессе образования биогаза давление в верхней части анаэробного биореактора растет. При достижении давлением определенного значения система управления технологическим процессом 6 включает компрессор, и биогаз с помощью системы удаления биогаза 4 направляется в газгольдер 8.

Удаление перебродившей биомассы осуществляется через патрубки 10 и 11, через патрубок 10 для удаления 10% перебродившей биомассы один раз в сутки (экспериментально установлено, что примерно 10% биомассы полностью сбраживается в течение суток), а через патрубок 11 в случае ремонта или очистки биореактора для удаления всей биомассы.

Таким образом, предлагаемая установка для анаэробной переработки органических отходов в сравнении с прототипом позволяет обеспечить оптимальный гидравлический режим движения биомассы в биореакторе; разделить процесс сбраживания биомассы по отдельным секциям в соответствии с химизмом процесса; создать оптимальный температурный режим для процесса сбраживания; обеспечить интенсивное перемешивание биомассы, при этом исключая коркообразование; интенсифицировать процесс сбраживания на этапе подготовки биомассы за счет добавления жидкости, содержащей штаммы метанобразующих бактерий; обеспечить сбор и хранение образующегося биогаза в газгольдере; обеспечить поступление и удаление 10% перебродившей биомассы в процессе загрузки-выгрузки. Все это делает ее более эффективной и экономичной в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНАЭРОБНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315721C1 |

| БИОМЕТАНОВАЯ УСТАНОВКА ДЛЯ АНАЭРОБНОГО СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2023 |

|

RU2813442C1 |

| БИОРЕАКТОР ЕМКОСТНЫЙ | 2011 |

|

RU2491330C1 |

| УСТРОЙСТВО ДЛЯ ЭКОЛОГИЧЕСКИ БЕЗОПАСНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ СУБСТРАТОВ В БИОГАЗ И УДОБРЕНИЯ | 2013 |

|

RU2542107C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2010 |

|

RU2441720C1 |

| РЕАКТОР АНАЭРОБНОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 2013 |

|

RU2536988C2 |

| БИОРЕАКТОР | 2007 |

|

RU2346423C2 |

| Установка для получения биогаза и компоста при переработке животноводческих стоков и пищевых отходов | 2021 |

|

RU2776792C1 |

| Способ переработки и утилизации органических и бытовых отходов | 2019 |

|

RU2794929C2 |

| УСТАНОВКА ДЛЯ АНАЭРОБНОЙ ПЕРЕРАБОТКИ СУБСТРАТОВ В БИОГАЗ И УДОБРЕНИЯ | 2009 |

|

RU2423323C2 |

Изобретение предназначено для переработки различных жидких органических отходов, например навоза, птичьего помета и т.п., в биогаз и жидкое органическое удобрение. Установка для анаэробной переработки органических отходов содержит анаэробный биореактор 1 с основным нагревателем 2 биомассы, выполненный в виде герметично закрытой емкости, разделенной с помощью вертикальных перегородок на секции, патрубки загрузки 9 сырья и выгрузки 10 жидкого органического удобрения, систему 3 подачи исходного сырья, систему 4 отвода биогаза с компрессором, систему 5 удаления жидких органических удобрений, систему 6 управления технологическим процессом, выполненную в виде программируемого компьютера. Внутренний объем биореактора разделен переливной и двумя перегородками-теплообменниками, расположенными друг к другу под углом 120°, на три сообщающиеся между собой секции: гидролизную, соединенную с системой 3 подачи исходного сырья через патрубок 9 загрузки, кислотоацидогенную и метаногенную, соединенную с системой 5 выгрузки жидкого органического удобрения через патрубки 10 выгрузки, а также с системой 4 отвода биогаза. Технический результат: повышение эффективности работы установки для анаэробной переработки органических отходов. 4 ил.

Установка для анаэробной переработки органических отходов, включающая анаэробный биореактор с основным нагревателем биомассы, выполненный в виде герметично закрытой емкости, разделенной с помощью вертикальных перегородок на секции, снабженный патрубками загрузки сырья и выгрузки жидкого органического удобрения, систему подачи исходного сырья, систему отвода биогаза с компрессором, систему удаления жидкого органического удобрения, систему управления технологическим процессом, выполненную в виде программируемого компьютера, отличающаяся тем, что анаэробный биореактор разделен переливной и двумя перегородками-теплообменниками, расположенными друг к другу под углом 120°, на три сообщающиеся между собой секции: гидролизную, соединенную с системой подачи исходного сырья, кислотоацидогенную и метаногенную, соединенную с системой удаления жидкого органического удобрения, при этом переливная перегородка установлена между гидролизной и кислотоацидогенной секциями по высоте с зазором между нижней гранью и дном корпуса биореактора с превышением над зеркалом жидкости в биореакторе и с зазором между крышкой корпуса биореактора и верхней гранью переливной перегородки; одна из полых перегородок-теплообменников установлена между кислотоацидогенной и метаногенной секциями по высоте от дна корпуса биореактора с превышением над зеркалом жидкости; другая полая перегородка-теплообменник установлена между метаногенной и гидролизной секциями по высоте от дна корпуса биореактора с превышением над зеркалом жидкости и с зазором между верхней ее гранью и крышкой биореактора; один из патрубков для слива жидких органических отходов расположен в верхней части корпуса биореактора на высоте, соответствующей 90% объема, занимаемого жидкой биомассой, второй патрубок для слива жидких органических отходов расположен в нижней части корпуса биореактора; устройство для перемешивания биомассы выполнено в виде вертикального шнека, установленного в метаногенной секции биореактора, который приводится во вращательное движение от электропривода; корпус биореактора дополнительно снабжен системой наружного обогрева, выполненной в виде вертикально закрепленных на корпусе труб с прямоугольным сечением, соединенных между собой гибкими вставками; кроме этого, установка снабжена газгольдером, предназначенным для сбора и хранения биогаза и соединенным с системой удаления биогаза с одной стороны и с источником теплоснабжения с другой стороны, а система подготовки исходного сырья снабжена трубопроводом, соединенным с системой удаления жидкого органического удобрения.

| СПОСОБ АНАЭРОБНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315721C1 |

| Биоэнергокомплекс | 1990 |

|

SU1733407A1 |

| Способ получения органическогоудОбРЕНия | 1978 |

|

SU833935A1 |

| RU 49524 U1, 27.11.2005. | |||

Авторы

Даты

2009-10-20—Публикация

2008-07-14—Подача