Настоящее изобретение относится к способу очистки сахаросодержащего сока, полученного из растительного материала, такого как сахарный тростник, сахарная свекла или сахарное сорго, а также к получению сахара из этого сока.

Традиционным способом извлечения сока из растительного материала считается диффузионный способ. Сахарную свеклу можно нарезать на тонкие полоски, именуемые "стружкой", которые затем можно вводить в один конец диффузионного аппарата, в то время как с другого конца поступает жидкость, такая как горячая вода. При такой противоточной обработке из стружки сахарной свеклы можно извлечь около 98% сахарозы. Получаемую в результате сахаросодержащую жидкость часто называют "диффузионным соком". Свекольная стружка, выгружаемая из диффузионного аппарата, может быть все еще очень влажной, а сок, содержащийся в ней, на 88-92% представляет собой воду, но может все еще содержать некоторое количество сахарозы. Следовательно, свекольную стружку можно отжимать на шнековом прессе или прессе другого типа, извлекая как можно больше сока. Такой сок может иметь рН около 5 и в некоторых случаях его могут возвращать в диффузионный аппарат. Остающийся в результате жом может содержать около 75% воды. Добавление к подаваемому на пресс материалу катионсодержащих добавок для улучшения отжима может снизить содержание воды в жоме примерно на 1,5-2%. С помощью диффузионного способа также можно извлекать сахарозу из стеблей сахарного тростника. Один из диффузионных способов переработки сахарного тростника использует движущийся слой мелкоизмельченных кусков сахарного тростника, который пропускают через диффузионный аппарат, позволяя сахарозе экстрагироваться из сахарного тростника.

В результате диффузионного процесса, процесса измельчения, других процессов, с помощью которых извлекают сок из растительного материала или переводят растительный сок в водный раствор, получают сахаросодержащий сок, несахара и воду. Композиция несахаров и их содержание в соке, получаемом в упомянутых процессах, могут быть различными, при этом несахара могут включать в себя все виды веществ растений, а также веществ нерастительного происхождения. Несахара (т.е. вещества, не являющиеся сахарозой) включают, без ограничения перечисленным, нерастворимый материал, такой как растительное волокно или частицы почвы; растворимые материалы, такие как удобрения, сахариды, отличающиеся от сахарозы, органические и неорганические несахара, органические кислоты, растворенные газы, белки, неорганические кислоты, органические кислоты, фосфаты, ионы металлов (например, ионы железа, алюминия или магния), пектины, окрашенные материалы, сапонины, воски, жиры или камеди, их фрагменты или производные.

Такие несахара зачастую сильно окрашены, термически нестабильны или иным образом мешают определенным стадиям переработки или оказывают неблагоприятное воздействие на качество или количество сахаросодержащего продукта, получаемого в процессе очистки. Полагают, что одна весовая часть несахаров сокращает количество сахаросодержащего продукта, получаемого в процессе очистки, в среднем на полторы весовые части. Может быть желательным отделять от сока все такие несахара или их часть, или извлекать их из сока, полученного в результате диффузии, измельчения или других процессов, используемых для извлечения сока из растительного материала. С помощью надлежащего диффузионного процесса можно удалить из сока 25-30% имеющихся в нем примесей. Рециркулирование в диффузионный аппарат сатурированной жомопрессовой воды или жома может понизить это значение до 17-20%, однако это является все еще экономически приемлемым благодаря регенерации тепла, экономии подпиточной воды, повышению выхода сахара, а также и уменьшения загрязнения окружающей среды сточными водами.

Традиционные технологические процессы используют остающийся растительный материал или соки, полученные диффузией, измельчением или другими способами извлечения сока из растительного материала, такими как способы, описанные в патентах США №6051075; 592842; 5480490, каждый из которых включен здесь путем ссылки, или такими способами, как описано в публикациях "Sugar Technology, Beet and Cane Sugar Manufacture", P.W. van der Poel и др. (1998); "Beet-Sugar Technology" под редакцией R.A. McGinnis, третье издание (1982), или "Cane Sugar Handbook: A Manual for Cane Sugar Manufacturers and Their Chemists", James C.P. Chen, Chung Chi Chou, 12-е издание (1993), каждая из которых включена сюда путем ссылки, для получения различных типов жидкостей и твердых материалов, получаемых в этих процессах.

Традиционные технологические процессы, в частности, включают стадии, на которых все более осветляют, очищают или рафинируют соки, полученные диффузией, измельчением или другими способами извлечения сока из растительного материала. Обычно часть нерастворимого материала можно отделить, например, с помощью процеживания через сито. Сок, полученный после процеживания, если это сок сахарной свеклы, может, например, содержать около 82%-85 вес.% воды, около 13-15 вес.% сахарозы, около 2,0-3,0 вес.% растворенных несахаров или примесей и некоторое количество нерастворимых остатков.

Сок или сахаросодержащие соки, которые могут производиться со скоростью 1000-2500 галлонов в минуту, можно обрабатывать путем постепенного добавления щелочи для повышения рН сока. В некоторых традиционных технологических процессах рН сока можно повысить от уровня приблизительно 5,5-6,5 рН до уровня приблизительно 11,5-11,8 рН, чтобы некоторые несахара, содержащиеся в таких соках, достигли своих изоэлектрических точек. Такая стадия часто упоминается как "преддефекация". Однако этот термин, используемый ниже, не ограничивает добавление щелочи к соку или к сахаросодержащим сокам только теми технологическими процессами, в которых такое добавление щелочи используют в качестве "преддефекации". В различных традиционных технологических процессах переработки соков сначала может потребоваться добавление щелочи для повышения рН сока перед последующей стадией способа, такой как стадия фильтрации, как описано в патентах США 4432806, 5759283 или т.п.; стадия ионного обмена, как описано в GB1043102, или в патентах США3618589, 3785863, 4140541, 4331483, 5466294 или т.п.; стадия хроматографии, как описано в патентах США 5466294, 4312678, 2985589, 4182633, 4412866 или 5102553 и т.п.; или стадия ультрафильтрации, как описано в патенте США 4432806 или т.п.; разделения фаз, как описано в патенте США 6051075 или т.п.; или технологические процессы, при которых в сатуратор при окончательной сатурации добавляют активные материалы, как описано в патенте США 4045242, что может служить альтернативой стадиям щелочной дефекации и сатурации традиционного способа переработки соков, при этом каждая из ссылок включена сюда путем ссылки.

Использование термина "щелочь" включает использование материалов, которые способны повышать рН сока, включая, без ограничения, использование извести или осадка из процессов, в которых применяется известь. Термин "известь" обычно включает использование негашеной извести или оксидов кальция, образующихся при нагревании кальция (обычно в форме известняка) в кислороде для получения оксида кальция. Во многих технологических процессах обработки соков предпочтительно используют известковое молоко, которое состоит из суспензии гидроксида кальция (Са(ОН)2), согласно следующей реакции:

CaO+H2O=Ca(ОН)2+15,5 кал.

Термин "изоэлектрическая точка" означает рН, при котором растворенные или коллоидные материалы, такие как белки, находящиеся в соке, имеют нулевой электрический потенциал. Когда такие растворенные или коллоидные материалы достигают своих определенных изоэлектрических точек, они могут образовывать множество частиц или хлопьев (флоккулятов).

Флоккуляцию (образование частиц или хлопьев) можно дополнительно усилить путем добавления к соку материалов на основе карбоната кальция, функция которых состоит в образовании центра или субстрата, с которым связываются частицы. Такой способ повышает размер, массу или плотность частиц, тем самым облегчая фильтрацию или осаждение таких частиц и их извлечение из сока.

Полученную смесь сока, остатка извести, избытка карбоната кальция, частиц или хлопьев, можно затем подвергнуть последующим стадиям способа, описанным выше. В частности, что касается технологического процесса осветления, очистки или рафинирования соков, получаемых предварительной переработкой сахарной свеклы, смесь можно сначала подвергнуть стадии холодной основной дефекации для стабилизации твердых веществ, образованных на стадии преддефекации. Стадия холодной основной дефекации может включать добавление еще одной порции извести, около 0,3-0,7% от веса преддефекованного сока (или более, в зависимости от качества предварительно дефекованного сока), проводимое при температуре от около 30°C до около 40°C.

Сок, подвергнутый холодной основной дефекации, можно затем подвергнуть горячей основной дефекации для дополнительной деструкции инвертного сахара и других компонентов, которые нестабильны на указанной стадии. Горячая основная дефекация может включать дополнительное добавление извести, чтобы повысить рН дефекованного сока до уровня от около 12 до 12,5 рН. Это приводит к разложению части растворимых несахаров, на которые предшествующее добавление щелочи или извести не оказало действия. В частности, с помощью горячей основной дефекации дефекованного сока можно достичь термостабильности путем частичного разложения инвертного сахара, аминокислот, амидов и других растворенных несахаров.

После холодной или горячей основной дефекации дефекованный сок можно подвергнуть сначала стадии сатурации, на которой дефекованный сок обрабатывают газообразным диоксидом углерода. Газообразный диоксид углерода взаимодействует с остаточной известью в дефекованном соке с образованием карбоната кальция в форме осадка. С помощью указанной процедуры можно не только удалять остаточную известь (обычно около 95% по весу остаточной извести), поскольку осаждаемый поверхностно-активный карбонат кальция может также захватывать значительные количества остающихся растворенных несахаров. Кроме того, осадок карбоната кальция может действовать как средство улучшения фильтрования при отделении твердых материалов от дефекованного и сатурированного сока.

Продукт из осветленного сока, полученный на стадии первой сатурации, можно затем подвергнуть стадиям (дополнительной) дефекации, стадиям нагревания, стадиям сатурации, стадиям фильтрования, стадиям мембранной ультрафильтрации, стадиям хроматографического разделения или стадиям ионного обмена, как описано выше, или их комбинациям, перестановкам или производным от них стадиям для дополнительного осветления или очищения сока, полученного на стадии первой сатурации, получая в результате осветленный или очищенный сок.

Такой осветленный или очищенный сок можно сгущать путем выпаривания части содержащейся воды, получая при этом продукт, традиционно называемый "сиропом". Выпаривание части содержащейся воды можно осуществлять в многоступенчатом выпарном аппарате. В таком аппарате пар используется эффективным образом, кроме того, этот аппарат также позволяет создавать низкотемпературный пар, который можно использовать, если требуется, для проведения следующего за выпариванием процесса кристаллизации.

Концентрированный осветленный сок или "сироп" может быть направлен в емкость, обычно вмещающую 60 тонн сока или более. В этой емкости продолжают удалять воду выпариванием, пока концентрация сиропа не станет подходящей для роста кристаллов сахарозы. Так как рост кристаллов сахарозы может быть затруднен, для инициирования кристаллизации добавляют затравочные кристаллы сахарозы. После того как рост кристаллов приведет к получению смеси кристаллов (утфеля), остающийся сок (оттек) можно отделить. Для разделения утфеля на сахар и оттек обычно используют центрифуги. Отделенные кристаллы сахара затем, перед тем как упаковать, отправить на склад, перевозить или дополнительно рафинировать или т.п., сушат до требуемого содержания влаги. Например, сахар-сырец можно рафинировать только его после доставки в страну использования.

Рынок продуктов, производимых из растительных материалов и сахаросодержащих соков, столь велик, что даже незначительное снижение стоимости отдельной стадии технологического процесса может привести к значительной и желаемой экономии денежных средств. Таким образом, для снижения себестоимости производимого продукта, в сахарной промышленности существует значительная потребность в исследованиях в области технологий переработки сока с целью удешевления производства сахара, проводимых независимыми исследователями и дистрибьюторами, которые могли бы оплатить новые реактивы и оборудование для создаваемых технологий, а в некоторых случаях создавали дополнительный стимул в виде процентного отчисления от снижения себестоимости продукта для выплат за усовершенствование способа.

Однако, хотя технологические процессы очистки соков из некоторых растительных сахаросодержащих материалов, в частности из сахарной свеклы, создавались и усовершенствовались в течение, по меньшей мере, 1000 лет, а промышленные технологии существуют уже более 100 лет, и даже несмотря на то, что имеется большой стимул для усовершенствований, в данной области существуют значительные проблемы.

Значительной проблемой в традиционных технологиях производства сахара могут быть расходы, связанные с получением и использованием щелочи, такой как оксид кальция, для повышения рН сахаросодержащих жидкостей или соков, получаемых из растительных материалов. Как обсуждалось выше, оксид кальция или гидроксид кальция можно добавлять к соку для повышения рН, чтобы способствовать удалению из раствора некоторых растворенных материалов в виде частиц или хлопьев. Оксид кальция обычно получают путем кальцинирования известняка, т.е. способа, при котором известняк нагревают в обжиговой печи в присутствии кислорода, пока не высвободится диоксид углерода, получая при этом оксид кальция.

Как показано на фиг.5, кальцинирование может быть дорогостоящим, так как оно требует приобретения обжиговой печи (40), известняка (41) и горючего материала (42), такого как газ, нефтепродукты, уголь, кокс или т.п., которые можно сжигать для нагревания обжиговой печи до температуры, достаточной для высвобождения из известняка (41) диоксида углерода (43). Также должно быть обеспечено вспомогательное оборудование для транспортировки известняка и горючего материала для обжиговой печи и для извлечения из обжиговой печи полученного оксида кальция, наряду с оборудованием для промывки некоторых газов из обжиговой печи и для удаления частиц из воздуха, отработанного в обжиговой печи во время кальцинирования известняка. Разумеется, для управления и ухода за оборудованием должна быть обеспечена рабочая сила, а также контроль качества полученного кальцинированного известняка, а также контроль очистки газов и макрочастиц, высвобождаемых во время работы обжиговой печи.

Кроме того, для применения в обычных технологических системах переработки сока оксид кальция, получаемый кальцинированием, должен быть превращен в гидроксид кальция. Для этого в свою очередь требуется приобретение оборудования для уменьшения размера частиц оксида кальция до подходящего размера и смешивания указанных частиц с водой для образования гидроксида кальция. Опять же для управления и ухода за указанным оборудованием должна быть обеспечена рабочая сила.

В конечном счете, инвестиции в оборудование и рабочую силу, связанные с применением оксидов кальция, увеличиваются вследствие повышения затрат. Они могут включать возрастающие расходы на дополнительную рабочую силу для смешивания дополнительных количеств гидроксида кальция с соком или они могут включать возрастающие расходы на применение оборудования с большей грузоподъемностью или с большей мощностью, или т.п.

Еще одной важной проблемой, связанной с получением и применением щелочи в традиционных технологических системах, может быть удаление избытка щелочи или продуктов, образованных во время взаимодействия щелочи с органическими кислотами или неорганическими кислотами, растворенными в соке. Например, когда в технологической системе для осветления или очистки сока применяется одна или более стадий сатурации, количество карбоната кальция или других образующихся солей, часто упоминаемых как "отработанная известь", будет пропорционально количеству извести, добавляемой к соку. Легко оценить, что большее количество извести, добавляемой к соку, обычно приводит к большему количеству осадков, образующихся на стадии сатурации. Можно позволить "сатурационной извести" оседать на дно сатурационного аппарата с образованием некоторых количеств осадка, упоминаемого как "известковый фильтрационный осадок". Известковый фильтрационный осадок можно отделять на ротационном вакуум-фильтре или рамном фильтр-прессе. Образовавшийся продукт далее именуется как "дефекационно-сатурационный осадок". Дефекационно-сатурационный осадок или известковый фильтрационный осадок в значительной степени может представлять собой осадок карбоната кальция, однако может также содержать сахара, другие органические или неорганические вещества или воду. Такие выделяемые осадки почти всегда перерабатывают отдельно от других отходов, образующихся в технологической системе, их можно, например, суспендировать в воде и перекачивать в отстойники или в хранилища или отправлять на свалку.

С другой стороны, сатурационную известь, известковый фильтрационный осадок или дефекационно-сатурационный осадок можно повторно кальцинировать. Однако стоимость обжиговой печи для повторного кальцинирования и периферийного оборудования для повторного кальцинирования отработанной извести может быть существенно более высокой, чем стоимость обжиговой печи для кальцинирования известняка. Кроме того, качество повторно кальцинированной "сатурационной извести" может отличаться от качества кальцинированного известняка. Чистота кальцинированного известняка по сравнению с повторно кальцинированной сатурационной известью может составлять, в качестве примера, 92% по сравнению с 77%. По существу, количество повторно кальцинированной извести, необходимое для нейтрализации такого же количества иона гидроксония в соке, может быть соответственно выше. Содержание в отработанной извести диоксида углерода также может быть гораздо выше, чем в известняке. По существу, повторно кальцинированная известь может быть не только дорогостоящей для получения, для нее может потребоваться также применение существенно большего газопровода и оборудования для транспортировки CO2, полученного из повторно кальцинированной отработанной извести, более грузоподъемного транспортного оборудования для транспортировки повторно кальцинированной извести, более крупных сатураторов или т.п.

Также независимо от того, удаляется ли отработанная известь в отстойники, на свалки или рециркулируется, большее количество утилизируемой извести в отдельной технологической системе обычно приводит к более высоким расходам на удаление отработанной извести.

Еще одной существенной проблемой, связанной с традиционными технологиями производства сахара, может являться возрастающее снижение пропускной способности технологической системы, соответствующее возрастающему увеличению количества извести, применяемой для переработки сока. Один из аспектов указанной проблемы может касаться ограничения количества или скорости, с которой известь может быть произведена или подана на стадии обработки сока. Как обсуждалось выше, для получения оксида кальция перед его использованием в качестве щелочи в технологических системах переработки сока следует кальцинировать известняк. Количество производимой извести может быть ограничено доступностью известняка, функциональными возможностями обжиговой печи, доступностью горючего материала или т.п. Скорость, с которой можно поставлять известь для технологической системы переработки сока, может варьировать, исходя из размера, вида или количества оборудования для производства извести, доступной рабочей силы или т.п. Еще один аспект указанной проблемы может заключаться в том, что количество извести, применяемой в технологической системе, может пропорционально сокращать объем, доступный в технологической системе для сока. Увеличенное применение щелочи, такой как известь, для поддержания пропускной способности при получении того же самого объема сока может также потребовать применения более значительных локализованных площадей, трубопроводов или т.п.

Еще одной существенной проблемой, связанной с традиционными технологиями производства сахара, может являться избыток кислот в растительном материале, образующийся перед экстракцией растительного сока. В кислотно-щелочном балансе растительной клетки органические кислоты действуют в качестве буферной системы для поддержания в растительной ткани требуемого уровня рН. Источник происхождения указанных кислот можно разделить на две группы, к первой относятся кислоты, которые растение поглощает из почвы во время своего роста, а ко второй относятся кислоты, образующиеся при биохимических или микробных процессах. Когда поглощение кислот из почвы происходит в недостаточном количестве, растения могут синтезировать органические кислоты, главным образом щавелевую кислоту, лимонную кислоту и яблочную кислоту, для поддержания благоприятного значения рН растительного клеточного сока. Таким образом, сок, экстрагируемый из растительной ткани, будет содержать некоторое количество различных органических кислот.

В добавление к этому, встречающемуся в природе количеству органических кислот кислоты могут образовываться в растительной ткани во время хранения, главным образом благодаря микробным процессам. При очень сильном ухудшении растительного материала могут образовываться большие количества органических кислот, главным образом молочной, уксусной кислоты, а также лимонной кислоты. При некоторых обстоятельствах суммарное содержание кислот в растительной ткани может повышаться в три раза или более.

Кроме того, из-за разрушения природной щелочности сока в растительных тканях может образовываться диоксид углерода (CO2). В этом процессе бикарбонат-ион и карбонат-ион превращаются в диоксид углерода. Полученный диоксид углерода при перенесении его остатков в раствор образует угольную кислоту, которая обеспечивает источник иона гидроксония. Органические кислоты, содержащиеся в растительном клеточном соке, в целом или частично остаются в соке, получаемом из растительного материала. Таким образом, для повышения рН сока указанные органические и неорганические кислоты следует нейтрализовать основанием. Более высокой концентрации органических кислот или неорганических кислот в соке соответствует более значительное количество щелочи, которое потребуется для повышения рН сока до желаемого значения.

Еще одна существенная проблема, связанная с традиционными технологиями производства сахара, может заключаться в том, что растительные материалы или сок(и), обработанные антимикробными химическими веществами, могут иметь более высокое содержание кислот, чем необработанные растительные материалы или соки. Например, непрерывно или с интервалами можно добавлять диоксид серы (SO2) или бисульфит аммония (NН4НSО3), чтобы подавить микробиальный рост или загрязнение. Количество добавляемого SO2 зависит от степени опасности микробиального роста или загрязнения. Для определения степени опасности этого роста или загрязнения можно контролировать или отслеживать содержания молочной кислоты и нитритов. Для обеззараживания или обработки инфицированной системы можно применять SO2 в концентрации до около 1000 ч./млн. Для обеззараживания, SO2 можно подавать непрерывно в концентрации вплоть до 400-500 ч/млн. Добавление SO2 или NH4HSO3 для антимикробной защиты может снизить рН и щелочность сока. Уменьшение щелочности может быть обусловлено превращением природных бикарбонат-ионов в СO2 и угольную кислоту.

Еще одной существенной проблемой, связанной с традиционными технологиями производства сахара, может являться образование накипи в отдельных аппаратах, таких как выпарные аппараты или оборудование для кристаллизации сахара. Основной компонент накипи часто образуется из кальциевой соли щавелевой кислоты. Этот оксалат имеет низкую растворимость в растворе и его растворимость может уменьшаться, если количество кальция в растворе увеличивается. Даже после очистки сока до "очищенного" сока или "сиропа" в растворе может находиться достаточное количество кальция, чтобы выводить оксалат из раствора. Способ удаления накипи с поверхностей оборудования может потребовать больших затрат, включая, однако не ограничиваясь перечисленным, издержки, обусловленные снижением темпов производства и падением эффективности или уменьшением срока эксплуатации оборудования.

Еще одной существенной проблемой, связанной с традиционными технологиями производства сахара, может являться отсутствие понимания того, что оборудование для экстракции сока или способы, применяемые для получения сока из растительного материала, могут изменять или понижать рН экстрагируемого сока. Что касается диффузионных аппаратов, применяемых для экстракции сока из материала сахарной свеклы, может существовать недостаточное понимание того, что во время проведения диффузионного способа рН сока сахарной свеклы может изменяться или снижаться. Еще одна проблема может заключаться в том, что может существовать недостаточное понимание того, что различные аппараты и способы для диффузии сока из сахарной свеклы по-разному изменяют или понижают рН полученного сока. Поскольку усовершенствование диффузионной технологии обычно приводит к все более низким рН полученного сока, такие устройства или способы далеко отстоят от растворов, получаемых в настоящем изобретении.

Еще одна существенная проблема, связанная с традиционными технологиями производства сахара, может заключаться в том, что в традиционном способе очистки сахара органические вещества, растворенные газы или другие материалы, растворенные в экстрагированном, извлеченном или полученном диффузией из сахарной свеклы соке (например, такие как СO2 или SO2), или добавляемые к экстрагированному или диффузионному соку, перед стадиями преддефекации могут не смещаться к равновесию или не уравновеситься с парциальными давлениями атмосферных газов или с парциальными давлениями выбранной газовой смеси. Так, растворенные материалы, которые могли бы переноситься из экстрагированного, извлеченного или диффузионного сока в атмосферу или в другую выбранную смесь газов вследствие пониженных парциальных давлений или концентрации таких растворенных в диффузионном соке материалов, остаются, чтобы при сочетании с другими процессами напрямую или косвенно участвовать в регулировании рН сока, что приводит к снижению рН диффузионного сока перед проведением стадии (стадий) преддефекации, первоначальной дефекации, добавления извести или во время их проведения. При достижении требуемого рН сока более низкий рН может привести к применению дополнительной извести, как описано выше.

Один из аспектов этой проблемы традиционной диффузионной переработки свекольной стружки (или других традиционных способов извлечения или экстракции сока и других веществ из растительного материала) может заключаться в том, что традиционное диффузионное оборудование (или другое традиционное оборудование для извлечения или экстракции сока или других материалов из растительного материала) не обеспечивает желаемой поверхности контакта между диффузионным соком или жидкостью, содержащей экстрагированные материалы, и атмосферой или другой выбранной или желаемой смесью газов, так чтобы материалы, растворенные в диффузионном соке или жидкости, смещались к равновесию, что существенно уменьшило бы концентрацию таких материалов в указанном соке или жидкости.

Другой аспект этой проблемы может заключаться в том, что традиционные диффузионные способы и аппараты для переработки сахарной свеклы (или другое традиционное оборудование для извлечения или экстракции сока и других веществ из растительных материалов) не обеспечивают достаточную рециркуляцию атмосферных газов или других выбранных газов в оборудовании, чтобы поддерживать разность парциальных давлений между концентрацией растворенного материала в соке или другой жидкости, содержащей экстрагированный или извлеченный растительный материал, и концентрацией, которая потенциально может уравновешиваться с парциальными давлениями газов на границе контакта газ-жидкость, для эффективного достижения требуемого, потенциального или возможного уменьшения количества снижающих рН материалов в диффузионном соке или другой жидкости, содержащей экстрагированный или извлеченный растительный материал. Частичное или полное равновесие, установившееся между парциальным давлением газа на границе жидкости и парциальным давлением газа в растворе, соответственно замедляет или останавливает дальнейшее уменьшение в диффузионном соке концентрации материалов, соединений или газов, снижающих рН.

Третий аспект указанной проблемы может заключаться в том, что в традиционных диффузионных способах или оборудовании для переработки сахарной свеклы (или другом традиционном оборудовании или способах для извлечения или экстракции сока или других материалов из растительного материала), диффузионный сок(и), возможно, недостаточно перемешивается, чтобы позволить всему объему или достаточному объему диффузионного сока или жидкости, содержащей экстрагированные или извлеченные растительные материалы, способствующие снижению рН, прийти в равновесие с атмосферными газами или другой смесью газов на границе контакта жидкость-газ.

Четвертый аспект указанной проблемы может заключаться в том, что в традиционных диффузионных способах или оборудовании для переработки сахарной свеклы (или другом традиционном оборудовании, используемом для извлечения или экстракции сока или других материалов из растительного материала) не применяется нагревание диффузионного сока или других жидкостей, содержащих экстрагированный или извлеченный растительный материал(ы), до температуры, при которой растворимость в диффузионном соке или других жидкостях, содержащих экстрагированый или извлеченный растительный материал(ы), уменьшается в достаточной степени, чтобы концентрации материалов, снижающих рН, смещались к равновесию или уравновешивались с концентрацией, соответствующей парциальным давлениям газов на границе контакта жидкость-газ, или пришли к такой точке равновесия, при которой концентрацию материалов, снижающих рН, можно уменьшить до требуемой, потенциальной или возможной концентрации, или смещались к равновесию или уравновешивались с парциальным давлением газов на границе контакта газ-жидкость с требуемой скоростью или с потенциально возможной или вероятной скоростью достижения равновесия, которая может быть желательной или которой можно достичь.

Еще одна существенная проблема, связанная с традиционными технологиями производства сахара, может заключаться в том, что парциальное давление экстрагированного или диффузионного сока может уравновешиваться с парциальным давлением атмосферных газов или другой газовой смеси с более высокой концентрацией веществ, понижающих рН, которая может присутствовать у поверхности сока при охлаждении. Когда диффузионный сок или другие жидкости, содержащие экстрагированный или извлеченный растительный материал, охлаждают, растворимость атмосферных газов или другой газовой смеси может повышаться. Так, при охлаждении диффузионного сока концентрация газов или других материалов, способных растворяться в соке (включая, без ограничения, вещества, снижающие рН), может повышаться. В качестве только одного примера, при охлаждении диффузионного сока во время изменения температуры от диапазона приблизительно 55°С-70°С до диапазона приблизительно 20°С-30°С перед стадиями преддефекации или дефекации растворимость атмосферного CO2 повышается. Длительное пребывание сока при атмосферных парциальных давлениях СO2 или в любой газовой смеси с достаточным парциальным давлением СO2, способствующим переносу CO2 в сок при его охлаждении, повышает концентрацию CO2 в диффузионном соке по сравнению с количеством СO2 при более высоких температурах. Повышенная концентрация СO2 в диффузионном соке может снижать рН сока. По существу, повышенная концентрация CO2 или других газов в диффузионном соке может потребовать добавления более значительных количеств извести во время последующего добавления извести, преддефекации или других стадий дефекации для достижения желаемого или требуемого рН.

Еще одна важная задача технологий производства сахара состоит в создании парциальных давлений газов на границе контакта газ-жидкость диффузионного сока или других жидкостей, содержащих извлеченные или экстрагированные растительные материалы, способных вызывать градиент концентрации, достаточный для улетучивания, перехода, извлечения или переноса иным образом желательной или требуемой части материалов, растворенных в диффузионном соке или другой жидкости, содержащей извлеченные или экстрагированные растительные материалы, для достаточного повышения рН диффузионного сока или уменьшения концентрации материалов, снижающих рН диффузионного сока.

Настоящее изобретение предоставляет технологическую систему переработки сока, включающую в себя как устройства, так и способы, решающие каждую из вышеперечисленных проблем.

Таким образом, общая задача изобретения состоит в создании технологической системы переработки сока для получения продуктов из жидкостей или сахаросодержащих соков, получаемых из растительного материала. Одним из аспектов указанной общей задачи является созданием альтернативы традиционным технологическим системам переработки сока или производства сахара. Изобретение может обеспечить технологическую систему в целом, включающую в себя как устройство, так и способы получения продуктов из сахаросодержащих жидкостей или соков. Второй аспект указанной общей задачи можно отнести к обеспечению способов, применяемых в технологии переработки сока, совместимых со способами, применяемыми в традиционной технологической системе переработки сока или сахара. Что касается указанной задачи, изобретение обеспечивает стадии способа и устройство, которые можно использовать для добавления, замещения или модификации традиционных способов и устройств для переработки сахаросодержащих жидкостей или сока.

Вторую общую задачу изобретения можно отнести к уменьшению стоимости получения продуктов из жидкостей или сахаросодержащих соков. Одним из аспектов указанной задачи изобретения является повышение производительности процесса переработки сока, которая может в целом или частично ограничиваться доступностью щелочи, такой как пониженная доступность известняка или отсутствие функциональных возможностей для превращения известняка в оксид кальция, или т.п. Еще один аспект указанной задачи касается снижения себестоимости путем уменьшения количества щелочи, такого как известь, используемой в процессе переработки сахаросодержащих жидкостей или сока в пищевые продукты. Третий аспект указанной задачи изобретения касается уменьшения количества получаемых отходов, например, после дефекации.

Третью общую задачу изобретения можно отнести к получению жидкого сахаросодержащего продукта или продукта на основе сока, получаемых по изобретению. Один из аспектов указанной задачи можно отнести к получению продукта на основе сахаросодержащей жидкости или сока, имеющего пониженное содержание или пониженную концентрацию растворенного материала, такого как растворимые в воде кислоты, летучие органические соединения, растворенные газы (например, СO2или SO2), аммиак или т.п. Второй аспект указанной задачи можно отнести к получению продукта на основе сахаросодержащей жидкости или сока, который имеет более высокий уровень рН после обработки по изобретению. Третий аспект указанной задачи можно отнести к получению продукта на основе сахаросодержащей жидкости или сока, который имеет более высокий уровень рН после обработки в соответствии с изобретением без использования какой-либо щелочи. Четвертый аспект изобретения можно отнести к получению продукта на основе сахаросодержащей жидкости или сока, который имеет более высокий рН, даже когда перед обработкой в соответствии с изобретением добавляют такую щелочь, как известь или осадок от традиционной переработки сока и т.п. Пятый аспект указанной задачи можно отнести к получению жидкого продукта или продукта на основании сахаросодержащего сока, который обладает пониженной функциональной возможностью для образования иона гидроксония. Шестой аспект указанной задачи изобретения можно отнести к получению продукта на основе сахаросодержащей жидкости или сока, который требует меньше щелочи для повышения рН до требуемого значения, для достижения изоэлектрического фокуса растворенного материала, для выполнения стадий преддефекации или основной дефекации в традиционных технологических системах, для деструкции инвертных сахаров или иных продуктов, образованных из жидкостей или сахаросодержащих соков.

Четвертую общую задачу изобретения можно отнести к обеспечению способов и устройства, которые уменьшают содержание или концентрацию растворенного материала в соке, получаемом из растительного материала путем традиционных процедур извлечения (экстракции) сока, таких как прессование, измельчение или диффузия. Один из аспектов указанной задачи можно отнести к обеспечению способа уменьшения количества или концентрации растворенного материала без добавления щелочи, необходимости добавления щелочи или перед добавлением щелочи. Второй аспект указанной задачи можно отнести к обеспечению способа, который можно применять перед добавлением щелочи к жидкостям или сахаросодержащим сокам, в сочетании с добавлением щелочи или после него, для уменьшения количества или концентрации растворенного материала в таком соке. Третий аспект указанной задачи можно отнести к обеспечению способа, который содействует уменьшению количества или концентрации растворенных материалов в сахаросодержащей жидкости или соке. Четвертый аспект указанной задачи можно отнести к обеспечению способа уменьшения растворенного материала в сахаросодержащих жидкостях или соках, совместимого с традиционными способами осветления или очистки сока, включая, без ограничения, преддефекацию, основную дефекацию, ионнный обмен и фильтрацию, как описано выше.

Пятую общую задачу изобретения можно отнести к обеспечению различных устройств и способов для увеличения площади контакта между сахаросодержащей жидкостью или соком и газами с требуемыми парциальными давлениями.

Шестую общую задачу изобретения можно отнести к обеспечению различных устройств, с помощью которых газы с требуемыми парциальными давлениями инжектируют, вводят или иным образом смешивают с соком, получаемым из растительного материала. Один из аспектов указанной задачи можно отнести к обеспечению устройства для введения газовой смеси в сок, обеспечивающего смешанный поток сока, содержащий сок и газы с требуемыми парциальными давлениями.

Седьмую общую задачу изобретения можно отнести к обеспечению различных устройств для разделения или извлечения смесей газов, находящихся при частичном или полном равновесии с растворенным материалом, или с парциальными давлениями газов, содержащихся или растворенных в соке.

Восьмую общую задачу изобретения можно отнести к учету, контролю, образованию или поддержанию жидкостей, содержащих материал(ы), экстрагированный или извлеченный из растительного материала, при температуре или температурах, или при температурах, регулируемых (либо вручную, либо автоматически) в ответ на или относительно времени; концентрации любого конкретного материала или компонента, содержащегося в них; конкретного способа или стадии(й) очистки таких жидкостей или иного способа обработки таких жидкостей; способа экстракции, извлечения или диффузии таких материалов из такого растительного материала; или любого способа получения или хранения такой жидкости в установленном диапазоне или при конкретном значении(ях) растворимости материалов, чтобы регулировать концентрацию материалов, которые снижают или могут понизить рН таких жидкостей.

Девятую общую задачу изобретения можно отнести к обеспечению устройства и способов обработки диффузионного сока или жидкостей, содержащих материалы, экстрагированные или извлеченные из растительного материала, для ограничения, снижения или регулирования парциальных давлений газов, которые присутствуют на границе контакта жидкость-газ перед начальным добавлением извести или последующими добавлениями извести.

Десятую общую задачу изобретения можно отнести к обеспечению устройства или способов, которые позволяют требуемому или необходимому объему сока для взаимодействия на границе контакта жидкость-газ способствовать требуемому или необходимому у материалов из диффузионного сока в газы с атмосферными парциальными давлениями или в газы с выбранными парциальными давлениями.

Поставленные задачи решаются предлагаемым способом очистки сока, полученного из растительного материала и содержащего сахарозу, воду и несахара, включающие нерастворимый материал и растворимые вещества, предусматривающий обработку сока смесью газов, состоящей из атмосферных газов, воздуха и отфильтрованных атмосферных газов и воздуха, перевод части растворимых веществ из сока в смесь газов перед добавлением щелочи, увеличение площади контакта между соком и смесью газов путем перемешивания сока со смесью газов или распыления сока или барботирования сока смесью газов или инжекции газовой смеси в сок и увеличение скорости переноса указанной части растворимых веществ из сока в смесь газов с уменьшением их содержания в соке.

Предпочтительно для очистки способом по изобретению используют сок, полученный путем диффузии растительного материала, например сок, полученный из сахарного тростника, сахарной свеклы и сахарного сорго.

Обработку сока смесью газов предпочтительно осуществляют путем введения этой смеси в непрерывный поток сока с образованием непрерывного смешанного потока.

На смешанный поток смеси, сока и газа предпочтительно воздействуют пониженным давлением, создаваемым конфигурированием потока сока. Также выделение потока газовой смеси из смешанного потока сока и газовой смеси предпочтительно осуществляют под действием средства, создающего пониженное давление (ниже атмосферного).

После перевода части растворимых веществ из сока в смесь газов сок направляют на преддефекацию щелочью, которую выбирают из группы: оксид кальция, гидроксид кальция, известковое молоко.

Сатурация может проводиться в три ступени с использованием атмосферных газов, воздуха, диоксида углерода для образования осадка, адсорбирующего несахара.

Эти и другие признаки и задачи изобретения подробно описаны в последующем описании со ссылкой на чертежи, на которых:

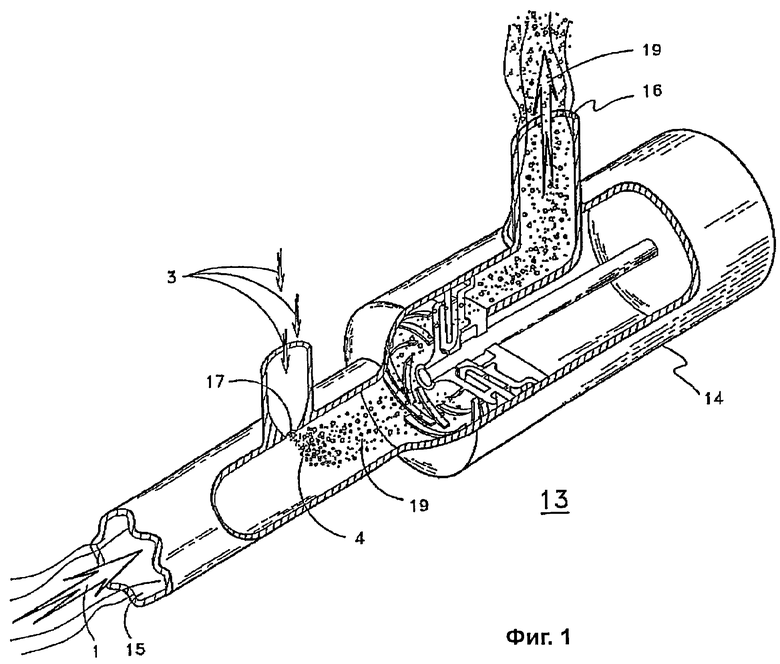

фиг.1 - схематичный вид примерного устройства для осуществления способа очистки сока по изобретению, которое содержит трубопровод для сока, содержащего смесь газов, введенную в сок с образованием смеси сока со смесью газов, и которое может дополнительно включать в себя устройство для распределения газа, такое как желобки или канавки внутри трубопровода для сока, или лопастной насос;

фиг.2 - блок-схема примерного процесса, в котором может использоваться способ по изобретению;

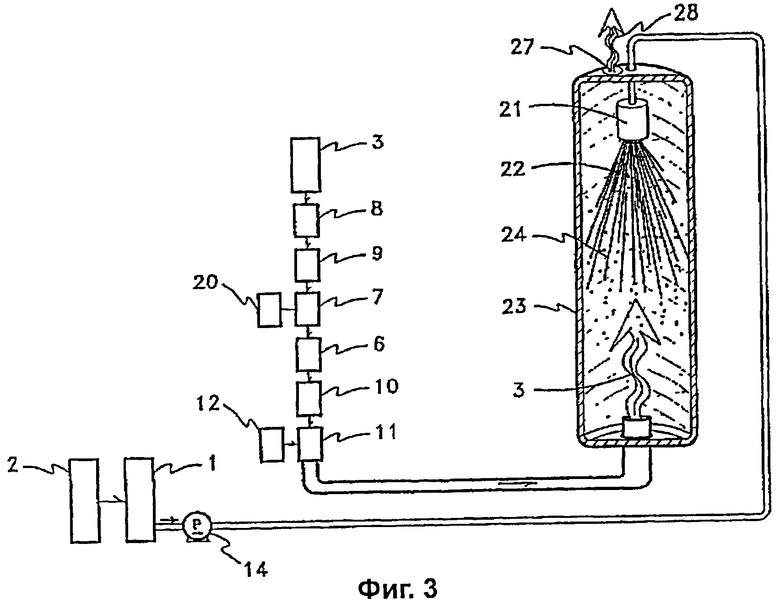

фиг.3 - блок-схема другого примерного процесса, в котором может использоваться способ по изобретению;

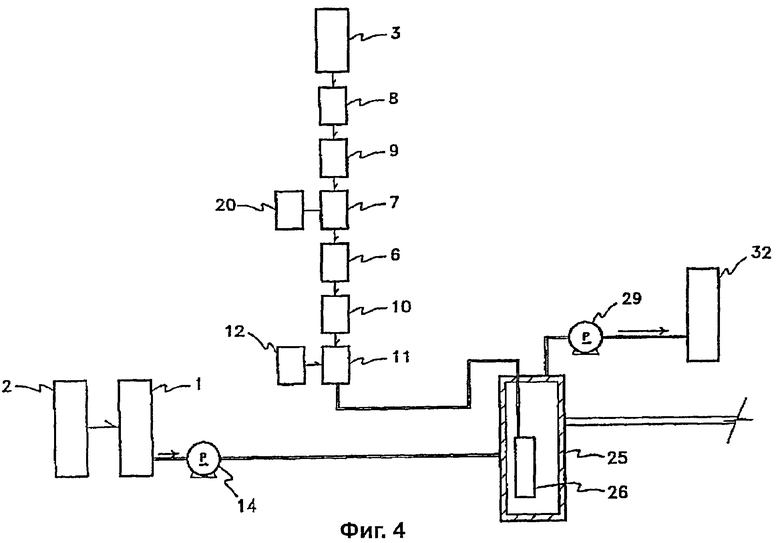

фиг.4 - блок-схема третьего примерного процесса, в котором может использоваться способ по изобретению;

фиг.5 - блок-схема примерного процесса, использующего способ по изобретению, в котором дополнительно осуществляют дефекацию и сатурацию сока для его дополнительного осветления или очистки перед выпариванием воды для производства сиропа или перед кристаллизацией сахара;

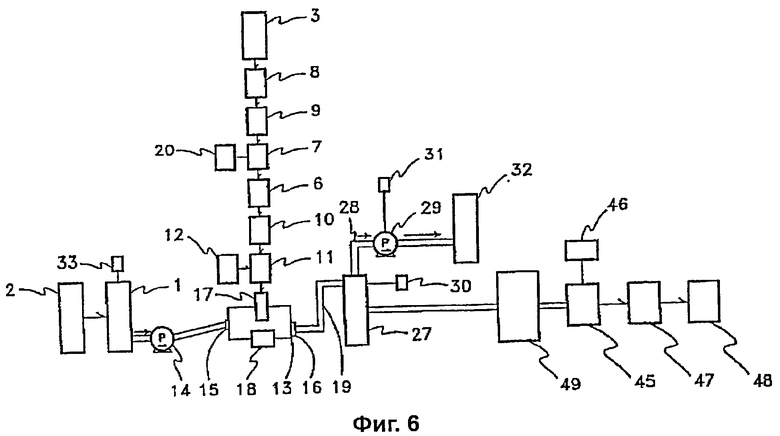

фиг.6 - блок-схема примерного процесса, использующего способ по изобретению, в котором дополнительно осуществляют ионный обмен для дополнительного осветления или очистки сока перед выпариванием воды для производства сиропа или перед кристаллизацией сахара;

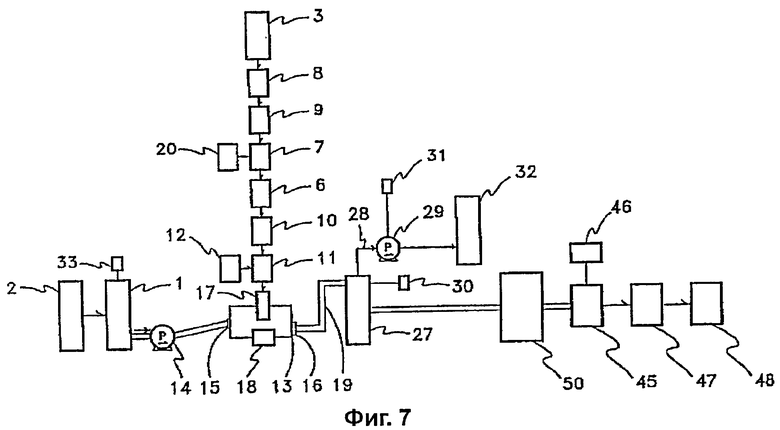

фиг.7 - блок-схема примерного процесса, использующего способ по изобретению, в котором дополнительно осуществляют стадии фильтрации, такие как ультрафильтрация, для дополнительного осветления или очистки сока перед выпариванием воды для производства сиропа или перед кристаллизацией сахара;

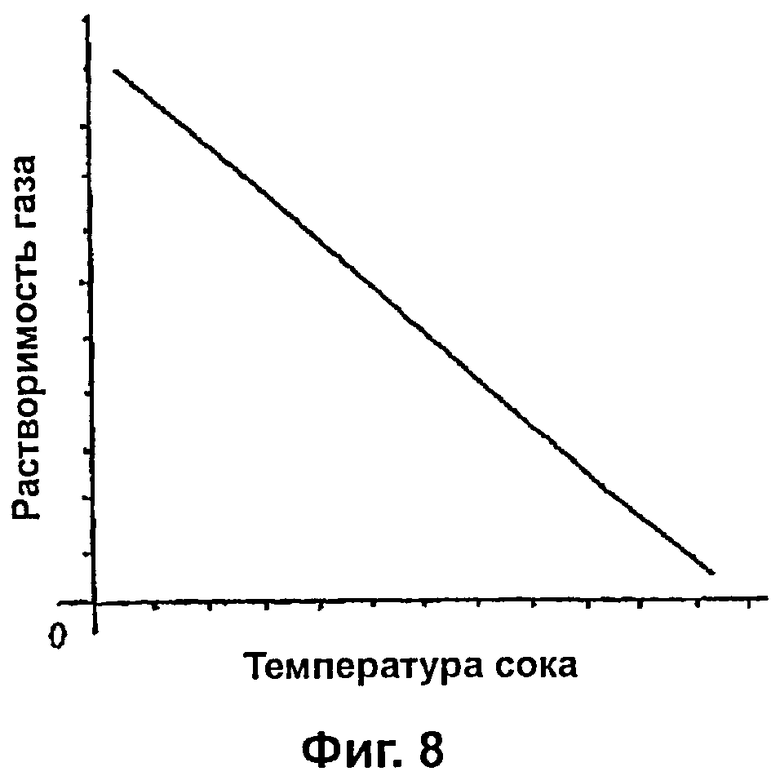

фиг.8 - график, показывающий как повышение температуры сока может понижать растворимость некоторых веществ, материалов или компонентов, содержащихся в таком соке;

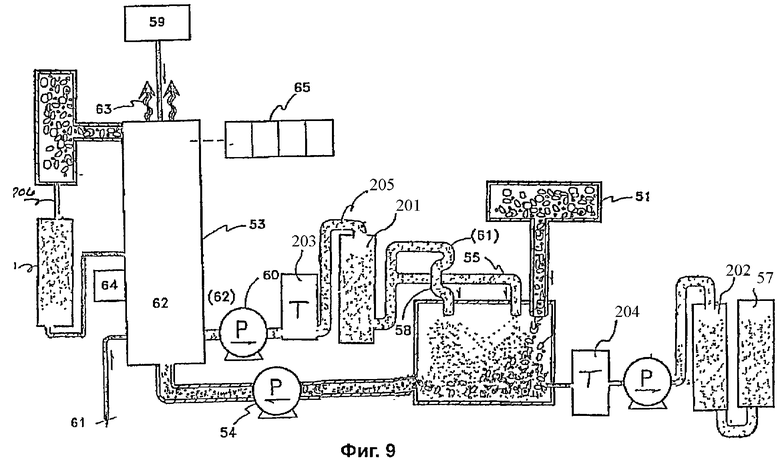

фиг.9 - схематичный вид процесса переработки стружки сахарной свеклы, в котором полученные сахаросодержащие жидкости очищают способом по изобретению перед стадиями преддефекации;

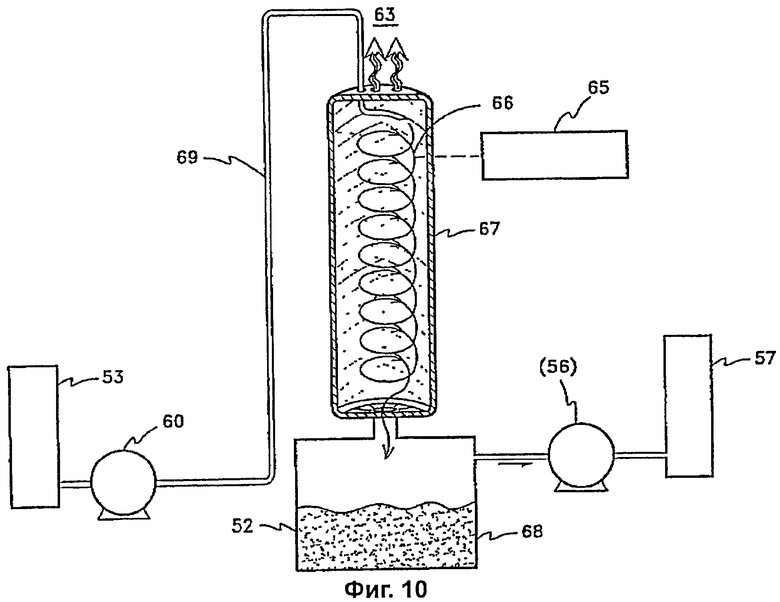

фиг.10 - еще один схематичный вид процесса переработки стружки сахарной свеклы, в котором полученные сахаросодержащие жидкости очищают способом по изобретению перед традиционными стадиями преддефекации;

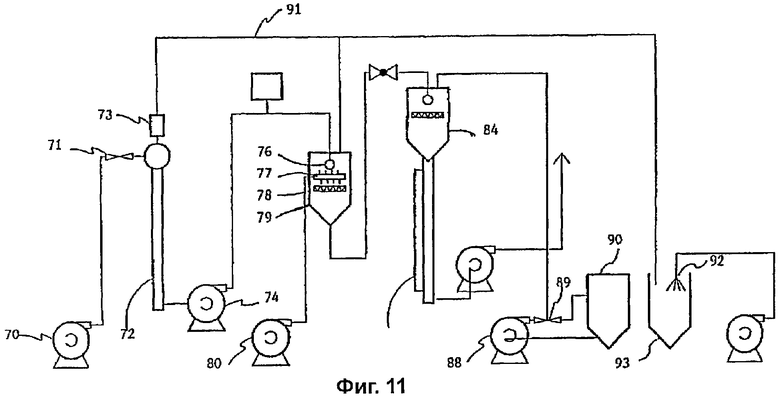

фиг.11 - блок-схема варианта осуществления способа по изобретению;

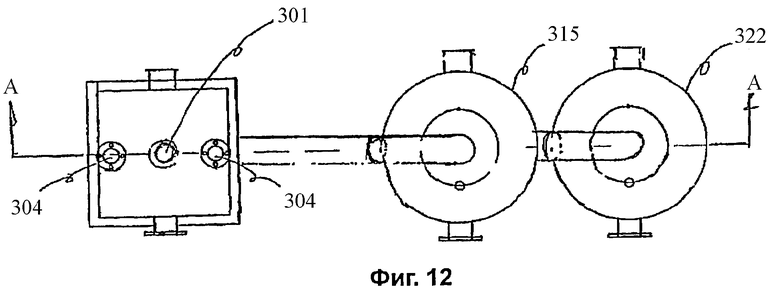

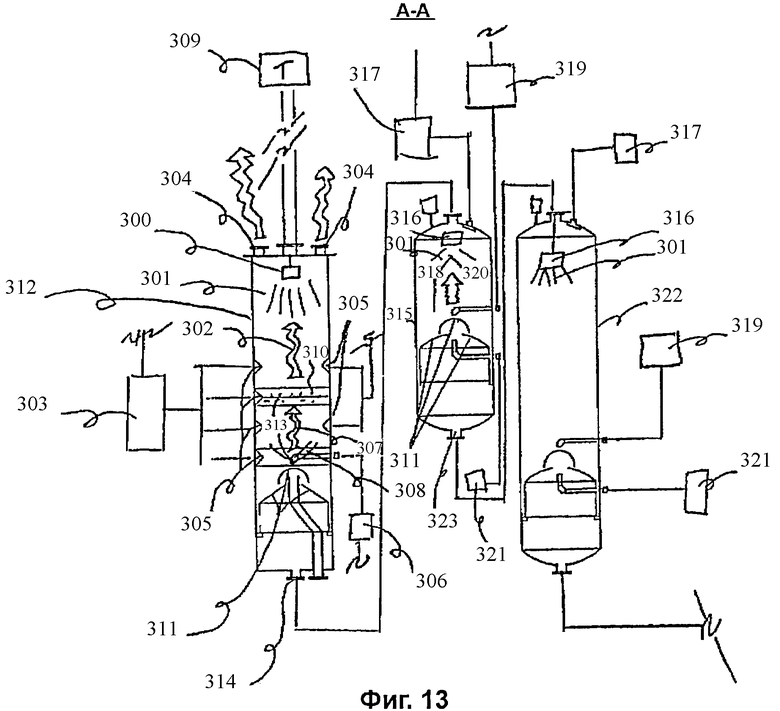

фиг.12 - вид сверху варианта осуществления способа по изобретению;

фиг.13 - вид сбоку в сечении по А-А на фиг.12.

В общем, изобретение касается способа очистки сока без добавления щелочи или при уменьшенном добавлении щелочи перед выпариванием избыточной воды или перед кристаллизацией сахарозы. В частности, изобретение обеспечивает получение сока с пониженным содержанием растворенного материала, пониженным содержанием растворенных газов, с более высоким рН или уменьшенной кислотностью для применения в технологических системах переработки сока.

Как обсуждалось выше, сок можно получать из растительного материала, такого как сахарная свекла, сахарный тростник, сахарное сорго и т.п. Разумеется, сок может быть получен из других типов растительного материала, и следует понимать, что изобретение не ограничено соком, извлеченным диффузией или отжимом из какого-либо конкретного растения или его части или какого-либо растительного материала. Кроме того, термин «сок» следует понимать широко, как любую сахаросодержащую жидкость на любой стадии любой технологии сахарного производства перед кристаллизацией сахара. Сахаросодержащие жидкости, получаемые из растительного материала с помощью стадий измельчения и отжима, или сок, получаемый диффузионной обработкой растительного материала, представляют собой только два примера такого сока. Как дополнительно описано выше, термин «сок» включает в себя сахаросодержащую жидкость, несахара и воду, которые могут находиться в различных пропорциях в зависимости от конкретных растительных материалов и стадий извлечения сока. Способ очистки по изобретению позволяет удалять часть растворимых материалов, содержащихся в соке, которые сильно окрашены, термически нестабильны, или иным образом мешают некоторым стадиям переработки сока, или оказывают неблагоприятное воздействие на качество или количество получаемого в результате сахара. Сахаросодержащие жидкости, предварительно прошедшие известные стадии осветления или очистки, также охватываются термином "сок".

Конкретные варианты осуществления изобретения включают извлечение по меньшей мере части растворенных материалов, летучих материалов, растворенных газов, водорастворимых кислот и т.п., таких как диоксид углерода или диоксид серы, которые могут образовывать водорастворимые кислоты, вызывающие понижение рН сока.

Например, когда сок содержит достаточное количество катионов, ион ОН- может действовать как анион, способствующий растворению диоксида углерода CO2 в соке в виде карбонат-ионов (СО3)-2 или в виде бикарбонат-ионов НСО3 -. При диссоциации НСО3 - получается очень слабая кислота. Однако когда сок содержит недостаточное количество катионов, чтобы растворенный CO2 мог образовывать карбонат- или бикарбонат-ионы, равновесие устанавливается между диоксидом углерода и угольной кислотой Н2СО3. В диапазоне рН полученного сока угольная кислота может действовать как сильная кислота. Последующее образование иона гидроксония увеличивает существующую концентрацию в соке, приводя к значениям рН, которые могут быть более низкими.

Подобным образом в сок можно вводить диоксид серы (SO2) или бисульфит аммония (NH4НSО3) для регулирования, уменьшения или устранения микробиологической активности, гидролиза сахарозы, образования инвертных сахаров или потери сахарозы, или для установления более низкого рН. В свою очередь, когда сок содержит достаточное количество катионов, таких как кальций, могут образовываться сульфиты, такие как сульфит кальция. Однако когда сок содержит недостаточное количество катионов, чтобы растворенный диоксид серы (SO2) мог образовывать сульфиты, равновесие устанавливается между диоксидом серы (SO2), сернистой кислотой (Н2SО3) и серной кислотой (H2SO4). Серная кислота и сернистая кислота могут действовать как сильные кислоты. Последующее образование иона гидроксония увеличивает существующую концентрацию в соке, приводя к значениям рН, которые могут быть более низкими.

Кроме того, во время нормального роста в растении могут образовываться другие водорастворимые кислоты, а благодаря микробной активности также образуются другие кислоты, включая, но без ограничения перечисленным, фосфорную кислоту, хлористоводородную кислоту, серную кислоту, лимонную кислоту, щавелевую кислоту, янтарную кислоту, фумаровую кислоту, молочную кислоту, гликолевую кислоту, пирролидонкарбоновую кислоту, муравьиную кислоту, уксусную кислоту, масляную кислоту, малеиновую кислоту, молочную кислоту или т.п.

Кроме того, при расщеплении аминокислот или при превращении добавляемых к соку материалов, таких как бисульфит аммония, могут образовываться другие растворимые материалы, такие как аммиак NН3.

Теперь обратимся к фиг.1. В этом варианте изобретения на сок (1), полученный из растительного материала (2), воздействуют смесью газов (3) путем диспергирования ее в соке, так чтобы образовать между соком (1) и смесью газов (3) увеличенную площадь поверхности контакта (4). Вследствие увеличения площади поверхности контакта между соком (1) и смесью газов (3) скорость переноса различных типов растворенных материалов (5) из сока (1) в смесь газов (3) за счет разницы парциальных давлений может быть повышена. Смесь газов (или отгоночный газ) можно выбрать так, чтобы обеспечить парциальные давления, необходимые для переноса нежелательного растворенного материала (5) из сока (1) в смесь газов (3). В газовой смеси (3) можно непрерывно или периодически регулировать парциальные давления отдельных газов, чтобы предотвращать установление равновесия между смесью газов (3) и растворенным материалом (5), тем самым поддерживая перенос растворенного материала (5) из сока в смесь газов (3).

Способом по изобретению из сока можно извлекать растворенные неорганические соединения, органические соединения или растворенные газы (например, диоксид углерода, диоксид серы или аммиак). Сок, очищенный способом по изобретению, может иметь пониженное содержание растворенного материала, пониженное содержание растворенных газов, уменьшенную кислотность или более высокий рН по сравнению с таким же соком, полученным без использования способа по изобретению. В качестве примера, концентрацию диоксида углерода в соке можно существенно снизить при использовании атмосферного воздуха в качестве упомянутой газовой смеси. Уровень рН сока в результате обработки по изобретению может быть повышен на 0,05 рН, 0,1 рН, 0,2 рН, 0,3 рН, 0,4 рН, 0,5 рН, 0,6 рН, 0,7 рН, 0,8 рН, 0,9 рН, 1,0 рН, 1,1 рН, 1,2 рН, 1,3 рН, 1,4 рН, 1,5 рН, 1,6 рН, 1,7 рН, 1,8 рН, 1,9 рН, 2,0 рН, однако любое повышение рН относительно исходного рН необработанного сока может обеспечить значительную экономию средств, важную с коммерческой точки зрения. Фактическое повышение уровня рН от его исходного уровня в общем случае зависит от вида и качества сока, подвергаемого очистке способом по согласно изобретению, степени увеличения площади поверхности контакта, образующейся по всему объему сока, продолжительности периода, в течение которого смесь газов контактирует с соком на образованной увеличенной площади поверхности контакта, и парциальных давлений, создаваемых в газовой смеси. По существу, повышение рН может изменяться в зависимости от применяемого варианта осуществления изобретения. Например, изменение объема или количества сока, обрабатываемого за единицу времени при использовании одного и того же варианта изобретения, может привести к повышению уровня рН на различные значения.

Изобретение может обеспечить уменьшение количества щелочи, добавляемого на единицу массы или на единицу объема сока, обработанного способом по изобретению, для достижения желаемого или требуемого рН, или кислотности, по сравнению с необработанным соком или соком, обработанным традиционным способом. Количество щелочи, добавляемой после обработки сока способом по изобретению, может быть уменьшено для установления желаемого значения рН, такого как от около 11,0 до около 12,0, или от 11,5 до около 12,5, или в диапазоне рН для "преддефекации", "основной дефекации", "промежуточной дефекации", или для установления значения рН, соответствующего изоэлектрической точке любого конкретного несахарозного вещества в соке, или требуемого для регулирования кислотности или щелочности сока до требуемой концентрации. Что касается расхода извести, например, при применении различных вариантов осуществления изобретения можно достичь ее уменьшения до 30% по сравнению с необработанными соками или соками, обработанными традиционным способом.

Теперь обратимся к фиг.2. В этом варианте осуществления изобретения смесь газов (3) может содержать

атмосферные газы или воздух, или

атмосферные газы или воздух, пропущенные через один или более фильтров для уменьшения или по существу полного удаления небиологических микрочастиц или биологических частиц (таких как бактерии, вирусы, пыльца, микроскопическая флора или фауна или другие патогены), или

атмосферные газы или воздух, пропущенные через химические скрубберы или иным образом обработанные для получения требуемой концентрации или диапазона концентраций парциальных давлений газов;

очищенные газы или

комбинации вышеуказанных газов.

Конкретные варианты осуществления изобретения могут дополнительно включать газовый фильтр (6) на пути потока газовой смеси (3). Газовый фильтр (6) можно расположить перед или за генератором газового потока (7), создающим поток газовой смеси (3). Газовый фильтр (6) на пути потока газовой смеси (3) может представлять собой НЕРА-фильтр, ULPA-фильтр или фильтр другого типа для задержки макро- или микрочастиц. Можно также применять дополнительные фильтры для грубой предварительной очистки для удаления частиц из газовой смеси перед ее подачей в генератор газового потока (7) или такие дополнительные фильтры можно использовать после генератора газового потока, но перед газовым фильтром (6).

Нефильтрованную смесь газов (3) можно направить на первую предварительную очистку (8), затем на вторую предварительную очистку (9) и затем через генератор газового потока (7). Очищенную на стадии предварительной очистки смесь газов можно затем пропустить через газовый фильтр (6) (НЕРА, ULPA или фильтр другого типа). Когда используют НЕРА-фильтр, из газовой смеси удаляется до 99,99% всех частиц размером около 0,3 микрона, а когда используют ULPA-фильтр, из газовой смеси удаляется до 99,999% всех частиц размером около 0,12 микрона. Отфильтрованную смесь газов можно затем использовать для диспергирования в соке (т.е. для образования или регулирования увеличенной площади поверхности контакта (4) между соком (1) и смесью газов (3)). В других вариантах изобретения смесь газов (3) или сок (1) можно подвергать воздействию источника коротковолнового ультрафиолетового излучения (10), чтобы уменьшить количество патогенов или бактерий. Изобретение может дополнительно содержать средство регулировки температуры (11) для установления требуемой температуры газовой смеси (3) перед тем, как заставить их реагировать с соком (1) или в ответ на увеличенную площадь поверхности контакта (4). В схеме по фиг.2 также обеспечено средство (11) регулировки температуры газовой смеси или сока, управляемое сигналом от температурного датчика (12), который может регистрировать температуру газовой смеси (3) или сока (1).

Для образования или увеличения площади поверхности контакта можно использовать отфильтрованную либо неотфильтрованную смесь газов (3). Для этого, например, сок (1) может подаваться в инжектор (13) газа самотеком или под давлением, создаваемым с помощью насоса (14) или другого подобного устройства. Инжектор (13) газа может иметь впускное отверстие (15), через которое сок (1) поступает в инжектор (13), выпускное отверстие (16), через которое сок (1) отводится из инжектора (13), и по меньшей мере одну форсунку (17), через которую смесь газов (3) можно вводить в по меньшей мере часть объема сока (1), находящегося в инжекторе (13) или пропускаемого через него.

Когда инжектор (13) выполнен для периодической обработки сока, т.е. когда инжектор периодически заполняется соком и периодически опорожняется, впускное отверстие (15) и выпускное отверстие (16) могут быть одним и тем же отверстием. Когда инжектор (13) газа выполнен для обработки пульсирующего потока сока (1), который периодически уменьшается или прерывается для увеличения продолжительности пребывания сока (1) в инжекторе (13), или выполнено для обработки непрерывного потока сока (1), расход которого можно регулировать, впускное отверстие (15) и выпускное отверстие (16) могут быть раздельными.

В любом варианте изобретения смесь газов (3) вводят в сок (1) под давлением или в виде маленьких пузырьков в таком количестве, чтобы образовать требуемую, увеличенную площадь поверхности контакта (4) между соком (1) и смесью газов (3). Увеличенная площадь поверхности контакта (4) должна обеспечивать перенос по меньшей мере части растворенного в соке материала (5) из сока (1) в смесь газов (3).

Инжектор (13), независимо от того, для какого режима работы он выполнен - периодического, пульсирующего, прерывистого или непрерывного, может дополнительно содержать мешалку или иные подобные средства перемешивания (18), для дополнительного диспергирования газовой смеси (3) в соке (1) для еще большего увеличения площади поверхности контакта (4). Введение газовой смеси (3) в непрерывный, пульсирующий, либо периодический поток сока (1) в инжекторе (13) приводит к образованию смешанного потока (19) сока и газов. Газы в смешанном потоке (19) можно дополнительно диспергировать с помощью выступающих частей, желобков и т.п., обеспеченных на внутренней поверхности инжектора (13). Выступающие части или желобки могут быть выполнены для создания внутри инжектора (13) требуемой турбулизации сока. Также можно дополнительно использовать средство (20) регулирования давления инжекции, связанное с генератором газового потока (7), для повышения или понижения давления или объема газовой смеси (3), инжектируемой в сок (1), перемешиваемой с соком (1) или барботирумой в сок (1). Средство (20) регулирования давления инжекции может отдельно или в комбинации содержать регулируемое средство сужения потока, расположенное между генератором газового потока (7) и форсункой (17).

В соке могут дополнительно образовываться растворенные газы в количестве, превышающем их первоначальную концентрацию в соке. Это дополнительное количество может до 10 раз превышать концентрацию, которая могла бы получиться при сатурировании сока при атмосферном давлении. Давление инжекции газовой смеси (3) в сок (1) может составлять от величины давления, создаваемого соком (1), до около 20 бар.

Может использоваться несколько инжекторов (13), расположенных последовательно или параллельно, причем каждый них может иметь множество форсунок (17) для инжекции газа в одном месте или в разных местах, расположенных последовательно или параллельно. Каждая из форсунок (17) может отдельно или поочередно регулироваться в зависимости от объема и давления газовой смеси (3), инжектируемой в сок (1). Регулируемые форсунки (17) могут регулироваться по объему сока (1), продолжительности пребывания сока в инжекторе (13), концентрации или количеству растворенных в соке (1) материалов (5) или концентрации растворенных в соке (1) газов и т.п.

Смесь газов (3) можно вводить в сок (1) перед насосом (14), в результате чего насос (14) может служить для диспергирования газовой смеси (3) в потоке сока (1) с образованием смешанного потока (19) с увеличенной поверхностью контакта (4). Некоторые типы насосов способны обеспечивать смешанный поток (19), содержащий по меньшей мере 35% газовой смеси с по существу полным насыщением потока сока (1) пузырьками газовой смеси (3). В качестве одного из примеров для образования смешанного потока (19) можно применять насос Shanley Pump. Если требуется обработать некоторый объем сока (1) за требуемый период времени, можно использовать несколько насосов (14), расположенных последовательно или параллельно.

Поток сока (1) можно дополнительно оборудовать средством создания пониженного давления в потоке сока (1), чтобы втягивать смесь газов (3) в пульсирующий, непрерывный или периодический поток сока (1).

Воздействию газовой смеси (3) можно подвергать только часть потока сока (1). Например, если сок (1) содержит небольшое количество растворенного материала (5), подлежащего удалению, то поток сока (1) можно разделить на части и только часть сока (1) подвергнуть воздействию газовой смеси (3). Затем эти части можно вновь объединить в один поток в требуемых пропорциях.

Теперь обратимся к фиг.3. В этом варианте изобретения сок (1) распыляют через устройство для диспергирования сока (21), такое как форсунка. С помощью устройства (21) можно образовать аэрозоль в виде очень мелких капель (22) или частиц сока. При распылении образуется увеличенная площадь поверхности контакта (4). Сок можно распылять в отдельной секции аэрации (23), в которой капли сока подвергаются воздействию смеси газов (3), отфильтрованной или очищенной, как описано выше. Сок можно выпускать в верхней части секции аэрации (23) (например, через распылительную форсунку), а затем подвергать воздействию газовой смеси (3), пропускаемой через эту секцию аэрации (23). Для повышения эффективности переноса растворенного в соке (1) материала (5) в смесь газов (3) указанную смесь газов (3) можно пропускать через секцию аэрации (23) в противотоке каплям сока (22). Секция аэрации (23) может представлять собой, например, 150-галлонный резервуар, принимая во внимание, что размер и форма указанного резервуара могут варьировать в зависимости от перерабатываемого количества сока.

В некоторых вариантах осуществления изобретения отдельная секция аэрации (23) может иметь поверхность (24) для диспергирования сока. Сок (1) можно диспергировать на этой поверхности (24), обеспечивая дополнительное увеличение площади поверхности контакта (4). Сок можно выпускать в верхней части секции аэрации (23), диспергируя его на поверхности (24), и подвергать воздействию газовой смеси (3), пропускаемой через секцию аэрации (23). Смесь газов (3) можно пропускать через секцию аэрации (23) в противотоке движению сока (1), поступающему на диспергирующую поверхность (24), для увеличения эффективности переноса растворенного в соке (1) материала (5) в смесь газов (3).

В каждом из упомянутых выше вариантов изобретения, в которых используют отдельную секцию аэрации (23), сок (1) можно собирать и повторно пропускать через отдельную секцию аэрации (23) столько раз, сколько может потребоваться.

Теперь обратимся к фиг.4. В некоторых других вариантах осуществления изобретения сок (1) можно направлять в отдельную секцию для сока (25), а смесь газов (3) вводить в сок (1) путем барботирования сока (26). Давление и объем газовой смеси (3) можно регулировать в соответствии с объемом сока (1) и размером отдельной секции для сока (25). Отдельную секцию для сока можно дополнительно объединять с отдельной секцией аэрации (23), описанной выше.

Общее обсуждение абсорбции газов, приведенное в публикации Chemical Engineer's Handbook, под редакцией Perry, McGraw-Hill Book Company, стр.668 и сл. (1950), включено в описание путем ссылки в степени, необходимой для понимания общих принципов абсорбции газов.

Следует принять во внимание, что на основе соответствующей информации, относящейся к подаче сока (1) в инжектор (13), отдельную секцию аэрации (23) или отдельную секцию для сока (25), количеству и давлению газовой смеси (3), инжектируемой, распыляемой или барботируемой, количеству растворенного в соке (1) материала (5) и т.п., можно обеспечить разнообразные традиционные трубопроводы, запорно-регулировочную арматуру или другие устройства, например средства измерения давления.

Снова обратимся главным образом к фиг.2. Изобретение может дополнительно содержать газосепаратор (27) для высвобождения газовой смеси (3), которая содержит растворенный материал (5), перенесенный из сока (1). В некоторых вариантах осуществления изобретения, в которых применяется отдельная секция аэрации (23), как описано выше, газосепаратор (27) может содержать диафрагму с отверстием в отдельной секции аэрации, позволяющим выпускать в атмосферу смесь газов, пропущенных через отдельную секцию аэрации. В вариантах осуществления изобретения, в которых инжектор (13) включает барботер (26), газосепаратор (27) может представлять собой диафрагму с отверстием, выпускающим в атмосферу смесь газов (3), содержащих растворенный материал. В вариантах изобретения, в которых с помощью инжектора (13) смесь газов (3) вводят в поток сока (1) для образования смешанного потока (19), непрерывного, пульсирующего либо периодического, переносимого в изолированный от атмосферы трубопровод, газосепаратор (27) может включать часть трубопровода, которая обеспечивает дополнительный внутренний объем, сообщенный с атмосферой по текучей среде. В частности, газосепаратор (27), сообщенный с атмосферой, может включать в себя участок трубопровода, снабженный средством сужения потока для регулирования времени взаимодействия смешанного потока (19) и атмосферы.

Конкретная модификация газосепаратора (27) может заключаться в увеличении внутреннего объема трубопровода для распределения смешанного потока (19) по внутренней поверхности трубопровода, чтобы увеличить продолжительность его пребывания или чтобы увеличить площадь поверхности контакта сока с атмосферой, или то и другое. В некоторых вариантах выполнения газосепаратора (27) сок можно распространять по значительно большей поверхности, чтобы позволить газовой смеси (3) в соке (1) в значительной степени уравновеситься с атмосферными парциальными давлениями перед переносом сока из газосепаратора (27). Внутренние поверхности газосепаратора (27) можно дополнительно снабдить выступающими частями, канавками, сделать их рифленными и т.п. для дополнительного перемешивания или взбалтывания сока (1) в газосепараторе (27), чтобы повысить скорость переноса газовой смеси (3) из сока (1) в атмосферу.

Поток газов (28), переносимых из сока (1) в атмосферу, можно получить путем соединения газосепаратора (27) с источником пониженного давления (29). Пониженное давление обеспечивают вблизи увеличенной площади поверхности контакта (4) сока (1) посредством создания парциальных давлений газов, которые ниже парциальных давлений растворенных материалов (5), переносимых в смесь газов (3). Понятно, что когда парциальные давления газовой смеси, содержащей растворенные материалы (5), извлеченные из сока, превышают атмосферное давление, то источником пониженного давления (29) может быть атмосфера. В вариантах изобретения пониженное давление (29) можно получить путем увеличения внутреннего объема трубопровода, в котором циркулирует смешанный поток (19). Пониженное давление (29) можно также получить с помощью вакуумного насоса, диффузора или другого устройства, сообщенного по текучей среде с газосепаратором (27). Парциальное давление газов вблизи увеличенной площади поверхности (4) сока можно затем отрегулировать до требуемого уровня (например, ниже атмосферного давления), чтобы повысить скорость переноса газовой смеси (3), содержащей растворенный материал (5), из смешанного потока (19).

Газосепаратор может дополнительно содержать обратный клапан (30) или дополнительно содержать соединенный с источником пониженного давления (29) генератор (31) сигнала в ответ на скопление газов или на парциальные давления газов в газосепараторе (27), или реагировать на уменьшение растворенных в соке материалов (суммарное количество растворенного материала, некоторых растворенных материалов, концентрацию растворенных материалов или концентрацию некоторых растворенных материалов), на уменьшение кислотности сока, щелочности сока, на повышение рН сока или другой показатель, который указывает на существенное количество перенесенного из сока (1) растворенного материала.

Изобретение может дополнительно включать хранение или транспортировку газовой смеси (32), содержащей растворенные материалы, извлекаемые из сока, которые полностью или частично не выделяются в атмосферу. В некоторых вариантах осуществления изобретения смесь газов, содержащая растворенные материалы из сока (например, содержащая диоксид углерода) может применяться для стадий сатурации, как описано выше, в качестве только одного из примеров.

Изобретение может также включать добавление к соку (1) пеногасителей (33). Сок содержит большое количество материала, который может быть поверхностно-активным или который может менять поверхностное натяжение воды. В сущности, воздушные пузырьки в соке или пузырьки растворенных газов, переносимых из сока в атмосферу, могут приводить к образованию пены. Существует много видов пеногасителей, которые можно применять для уменьшения количества пены. Включая, однако, не ограничиваясь перечисленным, жирные кислоты, масла и т.п. Чтобы провести инжекцию газовой смеси (3) в сок (1) или для переноса газовой смеси (3), содержащей, по меньшей мере, некоторое количество растворенного материала (5), как описано выше, дополнительно может потребоваться стадия добавления пеногасителя, одновременно с соком или около в то самое время, когда сок подвергается воздействию, или вводить (пеногаситель) с требуемой смесью газов (3).

После того как из сока (1) перенесено требуемое количество растворенного материала, летучего материала, растворенных газов, водорастворимых кислот и т.п., полученный продукт, содержащий сок, можно транспортировать к действующему технологическому оборудованию по выработке сахара для дополнительного осветления или очистки. С другой стороны, в технологическое оборудование по выработке сахара можно включать различные варианты осуществления изобретения для производства сока с пониженным содержанием растворенного материала непосредственно на месте.

Теперь обратимся к фиг.5, которая относится к технологическим системам переработки сахара, в которых применяют щелочь, такую как оксид кальция или гидроксид кальция, для повышения рН с целью первоначального достижения изоэлектрической точки различных материалов, растворенных в соке (1), или как часть традиционного способа преддефекации сока (33), либо отдельно от дополнительных стадий, либо в сочетании с дополнительными стадиями, такими как холодная дефекация (34), основная дефекация (35) или промежуточная дефекация (36), или же отдельно или в сочетании с первой стадией сатурации (37) или со второй стадией сатурации (38), которые могут привести к осадку карбоната кальция (39), для поглощения из сока (1), по меньшей мере, части несахаров так, что полученный осветленный или очищенный сок можно фильтровать (44) перед выпариванием (45) требуемого количества воды; способ и устройство, которые включает в себя изобретение, можно использовать для производства продукта, содержащего сок с пониженным содержанием растворенного материала или пониженным содержанием растворенных газов, подходящего для введения на одной или более, или на всех указанных традиционных стадиях, или на традиционных стадиях, модифицированных до такой степени, чтобы обеспечить преимущество в виде характеристик обработанного в соответствии с изобретением сока.

Как можно понять, изобретение можно применять для уменьшения количества растворенных материалов в соке перед любым добавлением щелочи. Так как с помощью изобретения можно существенно повысить рН или уменьшить кислотность сока, количество щелочи, используемой на традиционных стадиях предварительной дефекации или щелочной дефекации, можно уменьшить. С другой стороны, в тех технологических системах, в которых для нейтрализации некоторой части кислоты в соке или для уменьшения пенообразования в технологической системе применяется осадок, такой как отработанная известь, осадок можно вводить либо до применения изобретения, либо после.

В частности, способ очистки сока по изобретению может включать получение сока (1) из растительного материала (2), причем сок, как описано выше, содержит сахарозу, несахара, и воду. Способ по изобретению может использоваться в различных вариантах либо для повышения рН, либо для уменьшения кислотности сока перед предварительной дефекацией (33) сока. Холодную основную дефекацию (34) сока (1) или горячую основную дефекацию (35), или ту и другую стадию можно применять в сочетании с сатурацией (37) (38). Когда на стадиях преддефекации (33) или основной дефекации (34) (35) в качестве щелочи (46) используют оксид кальция или гидроксид кальция, карбонат кальция (39), осаждающийся на стадии сатурации (37), может поглощать по меньшей мере часть несахаров в соке (1). После осаждения соединений кальция (39) несахара в осадке могут удаляться из сока путем сепарации сока (1) от осадка (39). В некоторых вариантах можно проводить промежуточную дефекацию (36) в сочетании с дополнительной сатурацией (38). Опять же вместе с осажденным карбонатом кальция (39) можно удалять захваченные несахара. После удаления осадка карбоната кальция (39) можно получить сок (1), из которого после выпаривания части воды (45) можно получить сиропы (46) требуемого качества. После этого путем кристаллизации (47) сахарозы в соке можно получить сахар (48).

Теперь обратимся к фиг.6. Что касается технологических систем переработки сахара, в которых вместо традиционной дефекации карбонатом кальция, как описано выше, в технологической системе переработки сахара используют ионный обмен (49), то согласно патентам США3785863; 4331483 или 4140541, каждый из которых включен в данное описание путем ссылки, щелочь, такую как известь, используют для предварительной обработки сока, чтобы облегчить его фильтрацию перед ионообменными стадиями (49), регенерацию ионообменного материала с получением кальциевой формы, чтобы полярный заряд сока заменить на кальций или чтобы уменьшить кислотность сока после ионообменных процессов.

В таких способах настоящее изобретение может обеспечить уменьшение количества растворенных материалов или растворенных газов, или уменьшение кислотности сока перед предварительной обработкой сока или в сочетании с ней, или уменьшение полярного заряда сока перед ионным обменом, или уменьшение кислотности сока после ионообменных стадий. Таким образом, каждый из указанных способов можно усовершенствовать в соответствии с изобретением.

Теперь обратимся к фиг.7. В технологиях переработки сахара, в которых вместо традиционной дефекации карбонатом кальция, как описано выше, используют фильтрацию или ультрафильтрацию, как указано в патенте США4432806, который включен в настоящее описание путем ссылки, способ по изобретению может использоваться для предварительной обработки сока перед добавлением щелочи, чтобы затем сок было легче фильтровать (50).

В способах этого типа изобретение может обеспечивать уменьшение количества растворенных материалов или растворенных газов, или уменьшение кислотности сока перед предварительной обработкой сока основанием или в сочетании с ней, чтобы несахара достигли их изоэлектрических точек и агрегировали или иным образом образовали твердые макрочастицы, которые можно отфильтровать из остающейся в жидком состоянии части сока. Каждый из указанных способов можно усовершенствовать способом очистки сока в соответствии с изобретением.

Теперь обратимся к фиг.8. Изобретение может включать устройство для переработки или способы переработки сахаросодержащих жидкостей или диффузионного сока, которые обеспечивают преимущество в виде более низкой растворимости в таких жидкостях материалов, понижающих рН. Если сахаросодержащие жидкости нагревать, растворимость некоторых материалов, включая газы, такие как CO2 и SO2, уменьшается. В сущности, перенос указанных материалов из таких жидкостей можно инициировать или увеличить на границе контакта между такой жидкостью и смесью газов с парциальными давлениями, даже когда материал не может переноситься или не может дополнительно переноситься при таком парциальном давлении газов при более низкой температуре жидкости.

Теперь обратимся к фиг.9, на которой показан конкретный вариант изобретения, в котором стружку сахарной свеклы (51) вводят в смеситель (52) обычно с транспортерной ленты или другого средства для транспортировки, или же свекольную стружку (51) можно вводить непосредственно в диффузионный аппарат (53) с помощью насоса (54). В вариантах, в которых свекольную стружку (51) вводят в смеситель (52), стружку (51) внутри смесителя (52) можно подвергать воздействию части или всего диффузионного сока или жидкости (55), вытекающей из диффузионного аппарата (53), перед подачей стружки насосом (54) в диффузионный аппарат (53).

В диффузионном аппарате (53) стружку сахарной свеклы экстрагируют горячей водой (59) с температурой обычно между 50°С и 80°С, иногда в противотоке, для извлечения или переноса сока сахарной свеклы, который может содержать разнообразные растворимые и нерастворимые вещества, как описано выше, из свекольной стружки (51). Горячую жидкость, содержащую теперь вещества, экстрагированные из свекольной стружки (51), и называемую "диффузионным соком", собирают и насосом (60) переносят в смеситель (52) в виде отдельного потока или множества вытекающих потоков (55) (58).

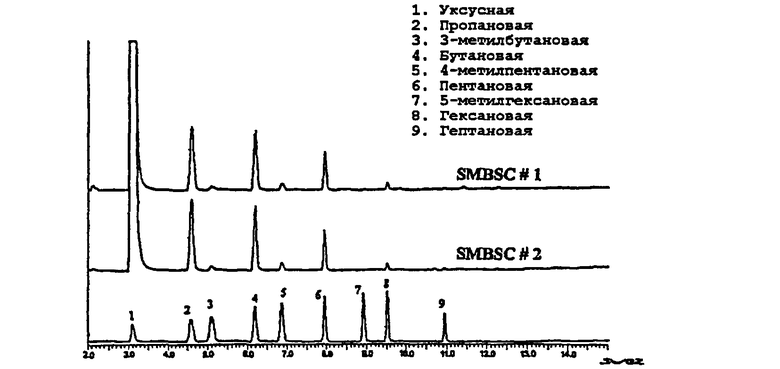

Важно, что хотя диффузионная технология применяется в течение десятилетий, до настоящего изобретения не было известно, что сам диффузионный аппарат (53) может предотвращать или уменьшать перенос некоторых веществ или материалов, понижающих рН, в диффузионный сок, который может содержать количества некоторых веществ или материалов, уменьшенные в соответствии с изобретением. В вариантах изобретения преимущество получают от повышенных температур диффузии свекольной стружки, при которой снижается растворимость некоторых веществ, содержащихся в диффузионном соке и т.п., для удаления, уменьшения или переноса некоторых веществ или материалов, таких как спирты, альдегиды, кетоны, сложные эфиры, нитрилы, сульфиды, пиразины, диоксид углерода, угольная кислота, диоксид серы, фосфорная кислота, хлористоводородная кислота, серная кислота, сернистая кислота, лимонная кислота, щавелевая кислота, янтарная кислота, фумаровая кислота, молочная кислота, гликолевая кислота, пирролидонкарбоновая кислота, муравьиная кислота, уксусная кислота, масляная кислота, малеиновая кислота, пропановая кислота, 3-метилбутановая кислота, бутановая кислота, пентановая кислота, 5-метилгексановая, гексановая, гептановая или молочная кислота.