Изобретение относится к области металлургии цветных металлов и может быть использовано при производстве распыляемых магнетронных мишеней в технологии производства кремниевых интегральных схем в микроэлектронике.

Известны электролитические методы получения металлического титана, которые не нашли широкого практического применения, поскольку получающийся мелкодисперсный продукт плохо поддается очистке от оксидов и не переносит длительного хранения. В настоящее время практически весь металлический титан технической чистоты получают магнийтермическим или натрийтермическим восстановлением из тетрахлорида титана. Металлургическая очистка титановой губки и получение массивных слитков обычно проводится в дуговых печах, что не позволяет достигнуть высокой чистоты. Даже дополнительное рафинирование этого продукта, например, с помощью электронно-лучевого высоковакуумного переплава или вакуумной зонной плавки не дает желаемого результата. Другим известным способом получения титана повышенной чистоты является разложение галогенидов на раскаленной металлической нити, поскольку четырехвалентные галоидные соединения летучи и в результате термической диссоциации могут быть переведены в металл и галоген. Температуры разложения тетрахлорида и тетрабромида титана высоки и затрудняют широкое использование этих галогенидов для получения металлического титана, тогда как тетрайодид титана практически полностью диссоциирует при температуре ~1000°С. Этот галогенид образуется по прямой реакции между титаном и йодом при относительно низкой температуре. В силу этого йодидный процесс получил наибольшее распространение при производстве йодидного титана высокой чистоты. Недостатком йодидного процесса является то, что удаление примесей в этом процессе сильно зависит от выбора материала реактора, соотношения йода и исходного металла, подбора температур осаждения и чистоты исходного продукта. Кроме того, в исходном продукте (черновом титане) присутствуют газовые примеси, негативно влияющие на эффективность этого процесса, а такие примеси, как железо, алюминий, гафний и цирконий, близкие по своим химическим свойствам к титану, удаляются крайне неэффективно. Из уровня техники (Зеликман А.Н. Металлургия тугоплавких редких металлов. М.: Металлургия, 1986, с.430-433) известен способ получения высокочистого титана, в котором исходный материал в виде прутка металлического титана, полученного йодидным методом, подвергают электронно-лучевой зонной плавке. Недостатком указанного прототипа является то, что чистота йодидного титана часто оказывается недостаточной для целей тонкопленочной металлизации интегральных схем в микроэлектронике.

Техническая задача - повышение чистоты титана, используемого для тонкопленочной металлизации, поскольку чистота титана в значительной мере определяет электрофизические параметры наносимых тонких слоев.

Это достигается тем, что используется способ получения высокочистого титана для распыляемых мишеней, в котором исходный материал в виде прутка металлического титана, полученного йодидным методом, помещают в лодочку реактора, выполненного из огнеупорного материала, разогревают до температуры 750-800°С, пропускают через реактор над исходным материалом поток смеси аргона с бромом, полученной пропусканием аргона через термостатированную при 20°С ампулу с жидким бромом, до максимальной очистки прутка от примесей через летучие бромиды, очищенный пруток титана подвергают электронной вакуумной зонной перекристаллизации до получения поликристалла титана высокой чистоты и необходимое по массе количество обрабатываемого материала в виде поликристаллов титана переплавляют в охлаждаемом плоском кристаллизаторе до получения литой структуры высокого качества путем проплавления плоского слитка с каждой его стороны на всю глубину.

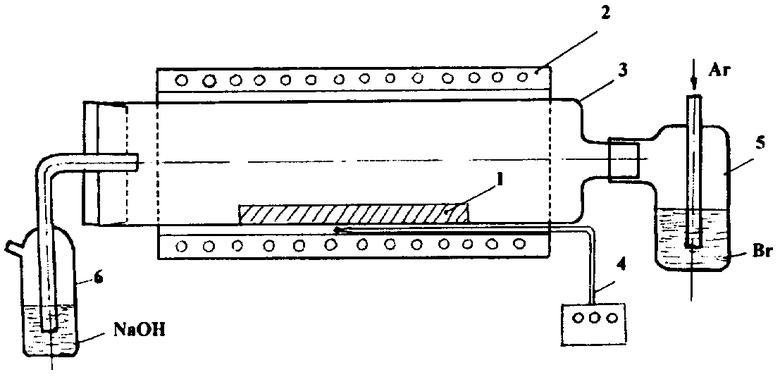

На чертеже представлено лабораторное устройство для термической обработки прутков металлического титана в атмосфере брома: 1 - исходный материал; 2 - нагреватель; 3 - реактор; 4 - регулятор температуры; 5 - контейнер для получения смеси аргона с бромом; 6 - контейнер со щелочью для поглощения избытка брома.

Способ получения высокочистого титана для распыляемых мишеней осуществляется следующим образом. Исходный материал 1 (см. чертеж) в виде прутков йодидного титана помещают в реактор 3, с помощью нагревателя 2 и регулирующего устройства 4 разогревают до температуры 750-800°С, пропускают через реактор 3 смесь аргона с бромом, получаемую в контейнере 5 путем пропускания аргона через жидкий бром, процесс проводят до максимальной очистки титана от примесей через летучие бромиды. Прутки очищенного бромом титана помещают в плавильную вакуумную камеру установки для электронно-лучевой зонной плавки, закрепляют его в верхнем и нижнем держателях, воздействуют на него сфокусированным электронным пучком, создаваемым источником электронов до появления зоны расплавленного титана, подвергают обрабатываемый материал зонной перекристаллизации в вакууме, причем рафинирование обрабатываемого металла осуществляют с одновременным вращением его вокруг вертикальной оси, проходящей через держатели, а электронную пушку перемещают вдоль обрабатываемого материала по всей высоте до получения поликристалла титана высокой чистоты. Поликристаллические прутки, прошедшие зонную плавку, помещают в охлаждаемый кристаллизатор, размещенный в вакуумной плавильной камере установки для электронно-лучевой плавки с аксиальной электронной пушкой, и производят вакуумный переплав прутков титана в плоском охлаждаемом кристаллизаторе до получения плоского слитка, проплавленного с каждой его стороны на полную глубину.

Пример реализации способа

В качестве исходных материалов использовали титановую губку, полученную магнийтермическим способом, в виде кусков средним размером 6-7 мм в поперечнике и прутки металлического титана, полученные йодидным способом, диаметром 6-8 мм и длиной до 100 мм. Бромирование титановой губки и прутков проводили по 5 схемам в реакторе, выполненном из плавленого кварца. Температура бромирования 650-800°С. Бром вводили в реактор в потоке аргона, пропускаемом через термостатированную при 20°С ампулу с жидким бромом. В результате бромирования губки и прутков образовывались бромиды как самого титана, так и его примесей. При этом бромиды частично улетучивались, а малолетучие примеси осаждались в порах обрабатываемого титана. Оптимальные условия бромирования: температура в реакторе 750-800°С, расход жидкого брома 2 мл/мин, продолжительность процесса 5 мин, загружаемая масса металла 100 г. Обработанную в атмосфере брома титановую губку прессовали в прутки диаметром 8 мм и длиной 100-120 мм. После обработки бромом образцы, предназначенные для зонной плавки, запаивали в ампулы под вакуумом. Вакуумное зонное рафинирование химически очищенного титана проводили 2-3 зонными проходами. Высота расплава в зоне не превышала 5 мм при диаметре переплавляемого прутка до 7 мм и скорости перемещения жидкой зоны 3 мм/мин. Из-за сильного газовыделения во время первого зонного прохода вакуум в плавильной камере был 10-3 Торр, при последующих проходах вакуум улучшался до

10-5-10-6 Торр. Образцы для элементного анализа вырезали из средней части зонно-рафинированных слитков титана. Перед проведением анализа поверхность образцов очищали в смеси соляной, азотной и фтористоводородной кислот, причем масса образца уменьшалась на 10-20%. Образцы после травления промывали деионизированной водой и сушили. Для анализа использовали навески массой 60-80 мг. Анализ проводили с помощью масс-спектрометра с ионизацией пробы в индуктивно связанной плазме, а также с помощью атомно-эмиссионного анализа с индуктивно связанной плазмой. Исследовано 5 схем очистки титана: 1 - зонная плавка прутков спрессованной губки технической чистоты; 2 - бромирование титановой губки технической чистоты, прессование полученной губки в прутки и их зонная плавка; 3 - бромирование и зонная плавка прутков прессованной титановой губки технической чистоты; 4 - зонная плавка прутков титана (йодидного); 5 - бромирование прутков титана (йодидного) и их зонная плавка. Результаты анализа образцов, приготовленных из слитков титана по 5 схемам, приведены в таблице.

Итак, на стадии бромидной обработки титановой губки происходит очистка от легколетучих бромидов примесей, а основная очистка идет при электронно-лучевой бестигельной зонной плавке. Схема 5 представляет очистку по предлагаемому способу. В этом случае комбинация глубокого вакуума, высоких температур и отсутствие контакта с огнеупорным тиглем обеспечивают необходимые условия для получения высокочистого титана. Приведенные в примере результаты показывают, что для повышения чистоты титановой губки технической чистоты и даже относительно чистого титана, полученных йодидным способом, необходимо использовать комплекс химико-металлургических методов, взаимно дополняющих друг друга. Наибольший эффект очистки исходного титана достигается при сочетании йодидного и бромидного процессов с последующей зонной перекристаллизацией в вакууме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТИТАНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2010 |

|

RU2418874C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОЛИБДЕНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2375479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ВОЛЬФРАМА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2375480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО КОБАЛЬТА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2008 |

|

RU2370558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО НИКЕЛЯ ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2377330C1 |

| СОСТАВНАЯ МИШЕНЬ ДЛЯ РАСПЫЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2392686C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО КОБАЛЬТА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2010 |

|

RU2434955C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛЬФРАМА ВЫСОКОЙ ЧИСТОТЫ | 2007 |

|

RU2349658C1 |

| РАСПЫЛЯЕМЫЕ МИШЕНИ ИЗ ВЫСОКОЧИСТЫХ СПЛАВОВ НА ОСНОВЕ ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2392685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОЛИБДЕНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2010 |

|

RU2434959C1 |

Изобретение относится к области металлургии цветных металлов и может быть использовано при производстве распыляемых магнетронных мишеней в технологии производства кремниевых интегральных схем в микроэлектронике. Исходный материал в виде прутка металлического титана, полученного йодидным методом, помещают в лодочку реактора, выполненного из огнеупорного материала, разогревают до температуры 750-800°С, пропускают через реактор над исходным материалом поток смеси аргона с бромом. Смесь получают пропусканием аргона через термостатированную при 20°С ампулу с жидким бромом. Пропускание смеси аргона с бромом ведут до максимальной очистки прутка от примесей через летучие бромиды. Очищенный пруток титана подвергают электронной вакуумной зонной перекристаллизации до получения поликристалла титана высокой чистоты. Необходимое по массе количество материала в виде поликристаллов титана переплавляют в охлаждаемом плоском кристаллизаторе до получения литой структуры высокого качества путем проплавления плоского слитка с каждой его стороны на всю глубину. Техническим результатом является повышение чистоты титана, используемого для тонкопленочной металлизации, поскольку чистота титана в значительной мере определяет электрофизические параметры наносимых тонких слоев. 1 ил., 1 табл.

Способ получения высокочистого титана для распыляемых мишеней, в котором исходный материал в виде прутка металлического титана, полученного йодидным методом, помещают в лодочку реактора, выполненного из огнеупорного материала, разогревают до температуры 750-800°С, пропускают через реактор над исходным материалом поток смеси аргона с бромом, полученной пропусканием аргона через термостатированную при 20°С ампулу с жидким бромом, до максимальной очистки прутка от примесей через летучие бромиды, очищенный пруток титана подвергают электронной вакуумной зонной перекристаллизации до получения поликристалла титана высокой чистоты и необходимое по массе количество материала в виде поликристаллов титана переплавляют в охлаждаемом плоском кристаллизаторе до получения литой структуры высокого качества путем проплавления плоского слитка с каждой его стороны на всю глубину.

| ЗЕЛИКМАН А.Н | |||

| Металлургия тугоплавких редких металлов | |||

| - М.: Металлургия | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНА ВЫСОКОЙ ЧИСТОТЫ | 1995 |

|

RU2087570C1 |

| Способ получения титана высокой чистоты | 1991 |

|

SU1789570A1 |

| Асинхронный двигатель с внешним ротором | 1990 |

|

SU1711289A1 |

| WO 2004029332 A2, 08.04.2004 | |||

| US 2004055733 A1, 25.03.2004 | |||

| US 4793854 A, 27.12.1988. | |||

Авторы

Даты

2009-10-20—Публикация

2008-06-26—Подача