Изобретение относится к металлургии титана, а именно к способам получения титана высокой чистоты.

Одним из основных потребителей титана высокой чистоты является микроэлектроника, использующая титан, а также соединения и сплавы на его основе в качестве проводящих слоев при производстве микросхем. Стабильность рабочих характеристик таких слоев, наряду с другими параметрами, обеспечивается низким уровнем таких вредных примесей, как щелочные, щелочноземельные, тугоплавкие и радиоактивные металлы, алюминий, хром, галогениды и примеси внедрения (кислород, углерод, азот, водород).

Известен способ получения высокочистого титана, включающий электронно-лучевую плавку титана, содержащего 0-(1-1,6)•10-2 мас. N -(5-8)•10-4 мас. С 1•10-3 мас. Fe - (3-9)•10-4 мас.с; Cr (3-6)•10-4 мас. Al 0,01 мас. Ca и Mg не более 3•10-3 мас. каждого; Na и Mn по 0,04 мас. каждого; Со и Ni не более 4•10-5 мас. каждого, при давлении 1•10-5 мм рт.ст. мощности электронного луча 0,5-0,8 кВт/cм2 и скорости плавки 6-8 мм/мин. Полученный материал содержит (3-9)•10-4 мас. Fe; (3-6)•10-4 мас. Cr; 0,001 мас. Al; 5•10-6 мас. Ca; менее 1•10-5 мас. Mg и Mn; 4•10-5 мас. Ni; 4•10-6 мас. Co; менее 4•10-6 мас. по Na и Ka; 0,01-0,016 мас. 0; 0,0005-0,0008 мас. N; 0,001 мас. С [1]

Недостатком этого способа является отсутствие универсальности, так как в процессе электронно-лучевого рафинирования удаляются только легколетучие примеси и поэтому к исходному материалу предъявляют столь высокие требования. Для данного способа в качестве исходного материала используется иодидный титан.

Прототипом предлагаемого является способ получения титана высокой чистоты, включающий электролитическое рафинирование титана с растворимым анодом в расплаве солей TiCl (2-3)-Kl -NaCl при температуре 700-850oC, анодной плотности тока 0,1-0,5 А/см2, катодной плотности тока 0,2-1,0 А/см2, концентрации низших хлоридов 1-5 мас. при выходе по току 0,4-0,55 г/А.ч и электронно-лучевую плавку полученного катодного металла [2]

Недостатком способа является то, что использование указанных параметров приводит к получению титана марки ВТ1-00, содержащего до 0,1 мас. примесей группы железа, алюминия и по 0,005-0,01 мас. углерода и азота. Кроме того, процесс электролитического рафинирования идет с невысоким выходом по току, не превышающим 0,55 г/А.ч.

Техническим результатом заявленного изобретения является повышение качества получаемого титана за счет снижения концентрации примесей железа, никеля, хрома, щелочных металлов, алюминия, ниобия, гафния, тантала, радиоактивных элементов, азота, углерода. Получаемый титан содержит примеси в следующих концентрациях (мас.):

натрия, калия 5•10-6; Fe, Ni, Cr менее 5•10-4; Al до 1•10-4; Nb; Hf, Та до 3•10-5; U 6•10-5; Th менее 3•10-6; C и N менее 5•10-3.

Кроме того, способ обеспечивает повышение выхода готового продукта - титана высокой чистоты за счет высокого выхода титана на стадии электролитического рафинирования, который достигает 0,7-0,8 г/А.ч, и переработки отходов, образовавшихся в процессе электронно-лучевой плавки.

Технический результат достигается тем, что в способе получения титана высокой чистоты, включающем электролитическое рафинирование исходного (чернового) титана в расплаве солей, содержащем хлориды щелочных металлов и титана, при концентрации титана не менее 0,5 мас. и электронно-лучевую плавку катодного металла, согласно изобретению электролитическое рафинирование (чернового) титана проводят в расплаве солей, содержащих хлориды щелочных металлов и титана в вакуумном электролизе при концентрации титана в электролите 0,5-0,9 мас. начальной катодной плотности тока 0,1-0,4 А/см2, а электронно-лучевую плавку полученного металла ведут со скоростью 6-8 мм/мин, при мощности электронного луча 0,5-0,8 кВт/см2, и давлении остальных газов в рабочем объеме не более 5•10-6 мм рт.ст.

Заявленные параметры электролитического рафинирования и электронно-лучевой плавки обеспечивают получение материала более высокого качества за счет снижения содержания следующих примесей:

Al до 1•10-4 мас. К менее 1•10-5 мас. Nb, Hf, Та менее 3•10-5 мас. каждого; Fe, Ni,Cr менее 5•10-4 мас. Th менее 3х10-6 мас. С и N менее 5•10-3 мас. каждого.

Сущность способа заключается в том, что заявленные параметры создают условия глубокой очистки исходного титана от примесей железа, никеля, тантала, ниобия, гафния, азота, углерода в процессе электролитического рафинирования и более эффективного отделения щелочных, щелочноземельных металлов и алюминия при электронно-лучевом рафинировании.

Обоснование режимов.

При исходной концентрации титана в расплаве хлоридов титана и щелочных металлов менее 0,5 мас. существенно повышается электродная поляризация и это приводит к загрязнению катодного продукта железом, никелем, медью, хромом.

Увеличение концентрации титана в расплаве хлоридов выше 0,9 мас. экономически нецелесообразно, т.к. это снижает выход катодного титана.

При анодной плотности тока более 0,05 А/см2 и начальной катодной плотности тока более 0,4 А/см2 повышается электродная поляризация и поэтому снижается степень очистки титана от примесей тяжелых и тугоплавких металлов.

При начальной катодной плотности тока менее 0,1 А/см2 рафинирование от примесей не ухудшается, но из-за уменьшения рабочего тока для данного размера катода происходит снижение производительности электролизера.

В случае, когда анодная плотность тока менее 0,03 А/см2, рафинирование от примесей не ухудшается, но необходимо увеличение поверхности анода, что приведет к увеличению габаритов электролизера и повышению удельных расходов на единицу продукции, в результате происходит снижение выхода готовой продукции.

Проведение электронно-лучевого рафинирования со скоростью, превышающей 8 мм/мин, или при мощности электронного луча менее 0,5 кВт/см2 приводит к получению слитков титана с включениями непроплавленного металла и, как следствие, влечет за собой загрязнения щелочными и щелочноземельными элементами, алюминием, хлором, серой, кислородом, углеродом и азотом.

Если электронно-лучевая плавка проводится со скоростью менее 6 мм/мин, а мощность электронного луча превышает 0,8 кВт/см2, то полученные слитки титана имеют повышенное содержание ниобия, тантала, молибдена, вольфрама.

Увеличение давления остаточных газов в рабочей камере более 1•10-5мм рт. ст. является причиной роста концентраций кислорода, углерода и азота.

Пример.

Титан с чистотой не менее 99% в виде прессованной губки, проката, слитков или кусковых отходов загружают в электролизер.

Рабочую камеру электролизера откачивают до давления остаточных газов 1•10-4 мм рт. ст. и заполняют аргоном. Электролитом служит смесь ди- и трихлорида титана с хлоридами щелочных металлов. Электролит содержит 0,5 мас. титана. Электролитическое рафинирование проводят при начальной катодной плотности тока 0,4 А/см2, анодной плотности тока 0,02 А/см2. Процесс длится до 75% выработки анодного (чернового) титана с периодическим удалением катодного осадка (отрафинированного титана).

Полученный титан отмывают от электролита, сушат, прессуют и загружают в электронно-лучевую печь.

Электронно-лучевую плавку ведут при мощности электронного луча 0,5 кВт/см2, со скоростью 6 мм/мин, остаточном давлении газов в рабочей камере 5•10-6 мм рт.ст.

Полученный слиток титана содержит примеси 2•10-4 мас. Al; менее 1•10-5 мас. K; менее 3•10-5 мас. Nb, Hf, Ta; менее 5•10-4 мас. Fe, Ni, Cr; менее 3•10-6 мас. Th; менее 5•10-3 мас. C и N.

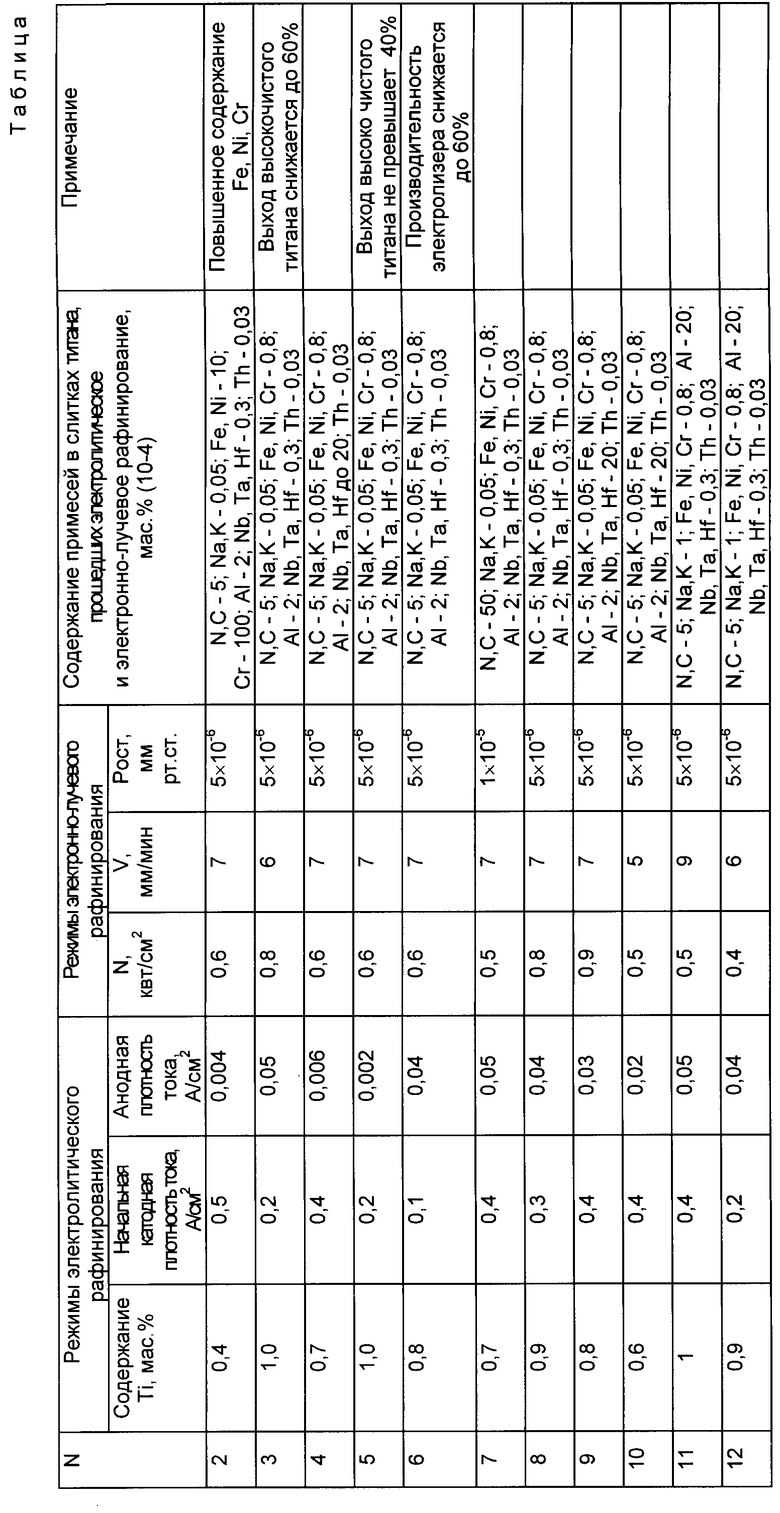

Режимы процессов электролитического, электронно-лучевого рафинирования и содержания примесей в слитках после электронно-лучевого рафинирования, полученных в опытах 2-13, указаны в таблице.

Таким образом, заявляемый способ позволяет получить слиток титана, содержащий 2•10-4 мас. Al; менее 1•10-5 мас. Na и K; менее 3•10-5 мас. Nb, Hf, Ta; менее 5•10-4 мас. Fe, Ni, Cr; менее 3•10-6 мас. Th; менее 5•10-3 мас. С и N, сохраняя наибольшую производительность оборудования и максимальный выход готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЯ ВЫСОКОЙ ЧИСТОТЫ | 2000 |

|

RU2161207C1 |

| Способ получения титана высокой чистоты | 1991 |

|

SU1789570A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2164539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЯ ВЫСОКОЙ ЧИСТОТЫ | 2003 |

|

RU2240373C1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТАНТАЛА | 2012 |

|

RU2499065C1 |

| Способ получения слитков ниобия высокой чистоты | 2022 |

|

RU2783993C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВЫХ ШЛАКОВ | 1998 |

|

RU2136772C1 |

| МАТЕРИАЛ ДЛЯ АНОДОВ ЭЛЕКТРОЛИТИЧЕСКИХ И ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 1987 |

|

SU1556420A1 |

| Способ очистки цветных металлов электролизом | 1977 |

|

SU657091A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСТРУКТУРНЫХ ПОРОШКОВ ТИТАНА | 2019 |

|

RU2731950C2 |

Изобретение относится к способу получения титана высокой чистоты, включающему электролитическое рафинирование титана в расплаве солей, содержащему хлориды щелочных металлов и титана при концентрации титана не менее 0,5 мас. % и электронно-лучевую плавку катодного металла. Сущность: электролитическое рафинирование исходного металлического титана проводят при анодной плотности тока 0,03-0,05 А/см2, начальной катодной плотности 0,2-0,4 А/см2, а электронно-лучевую плавку - при мощности электронного луча - 0,5-0,8 кВт/см2, со скоростью 6 - 8 мм/мин и давлении остаточных газов в рабочем объеме не более 5•10-6 мм рт. ст. 1 табл.

Способ получения титана высокой чистоты, включающий электролитическое рафинирование титана в расплаве солей, содержащем хлориды щелочных металлов и титана при концентрации титана не менее 0,5 мас. и электронно-лучевую плавку катодного металла, отличающийся тем, что электролитическое рафинирование исходного металлического титана проводят при анодной плотности тока 0,03 0,05 А/см2, начальной катодной плотности тока 0,1 0,4 А/см2, а электронно-лучевую плавку проводят при мощности электронного луча 0,5 0,8 кВт/см2 со скоростью 6 8 мм/мин и давлении остаточных газов в рабочем объеме не более 5 • 10- 6 мм рт.ст.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения титана высокой чистоты | 1991 |

|

SU1789570A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гармата В.А | |||

| и др | |||

| Титан | |||

| - М.: Металлургия, 1983, с | |||

| Электрический аппарат для охраны касс, основанный на действии катодного реле | 1922 |

|

SU476A1 |

Авторы

Даты

1997-08-20—Публикация

1995-08-04—Подача