Изобретение относится к измерительной технике и может быть использовано для диагностики состояния изоляции высоковольтного оборудования, в частности для определения места и вида дефекта в активной части электрических машин, находящихся под рабочим напряжением.

Известен способ для обнаружения мест повреждения изоляции на контактной сети, заключающийся в том, что на контролируемый изолятор наводят параболическое зеркало с акустическим приемником, преобразующим акустические колебания в электрические, отфильтровывают низкочастотные колебания и регистрируют частичные разряды по наличию высокочастотных колебаний, при этом параболическое зеркало с акустическим приемником, преобразующим акустические колебания в электрические, и фильтром высоких частот устанавливают в транспортном средстве, фиксируют подряд наперед заданное число пачек импульсов частичных разрядов, определяют их среднюю длительность, определяют среднее время паузы между пачками импульсов, определяют наличие опоры с контролируемыми изоляторами и фиксируют наличие поврежденного изолятора по совпадению условий, при которых средняя длительность заданного числа пачек импульсов не выходит за пределы установленных границ, средняя длительность паузы между этими пачками не выходит за пределы установленных границ и зафиксировано наличие опоры с контролируемыми изоляторами (RU 2187438, B60M 1/13, 20.08.02).

Известный способ позволяет обнаружить место повреждения изоляции контролируемого объекта, находящегося под рабочим напряжением, причем для его осуществления нет необходимости в установке на этот объект датчиков частичных разрядов, предполагающей предварительное снятие напряжения с контролируемого объекта, т.е. вмешательство в режим его работы.

Недостатком вышеописанного способа является невозможность его использования для контроля электрооборудования, размещенного внутри корпуса (в частности, электрических машин, силовых трансформаторов и т.д.).

В качестве прототипа принят способ контроля характеристик частичных разрядов, включающий воздействие на объект контроля испытательным напряжением промышленной частоты, возникающие при этом импульсы частичных разрядов подвергают дифференцированию с последующей высокочастотной фильтрацией, полученный сигнал усиливают и интегрируют, а амплитудные спектры импульсов частичных разрядов определяют из интегрального распределения амплитуд импульсов, полученных в результате интегрирования (RU 2019850, G01R 31/12, 15.09.94).

Известный способ обеспечивает высокую чувствительность контроля характеристик частичных разрядов и помехозащищенность от внешних гармонических и импульсных помех.

Однако при реализации способа обязательна процедура отключения и разборки электрооборудования (контролируемого объекта) для установки датчиков съема сигналов, позволяющих регистрировать ионизационные процессы внутри корпуса этого электрооборудования. Кроме того, датчики съема сигналов зафиксированы (неподвижны) внутри корпуса электрооборудования, что не позволяет осуществлять действия по определению места возникновения частичных разрядов (дефекта в активной части электрических машин).

Технический результат изобретения заключается в создании простого и надежного способа определения места локализации и вида дефекта в активной части электрических машин.

Технический результат достигается тем, что в способе определения места локализации и вида дефектов в активной части электрической машины, находящейся в рабочем режиме, основанном на регистрации высокочастотных сигналов, возникающих в результате разрядных явлений в элементах поврежденной изоляции, согласно изобретению на разные стороны наружной поверхности корпуса электрической машины устанавливают не менее четырех измерительных датчиков частичных разрядов, подключенных к регистрирующей аппаратуре, поочередно перемещают каждый из датчиков в пределах границ поверхности стороны корпуса, на которую он установлен, до получения на выходе датчика максимального сигнала, после чего датчик фиксируют на поверхности корпуса, причем после фиксации первого датчика следующие датчики фиксируют при условии совпадения формы их выходных сигналов с формой выходного сигнала первого датчика, которую запоминают с помощью регистрирующей аппаратуры, далее измеряют время запаздывания принятых датчиками сигналов относительно первого принятого сигнала и по их величине определяют место локализации дефектного узла, а по форме выходного сигнала датчика судят о виде разрядного явления.

Техническое решение с вышеперечисленной совокупностью признаков обеспечивает высокую чувствительность и помехозащищенность при определении технического состояния электрической машины, а при наличии дефекта позволяет установить его вид и место локализации без остановки и вмешательства в работу контролируемого объекта.

Предлагаемый способ определения места локализации и вида дефектов в активной части электрической машины, находящейся в рабочем режиме, реализуется следующим образом.

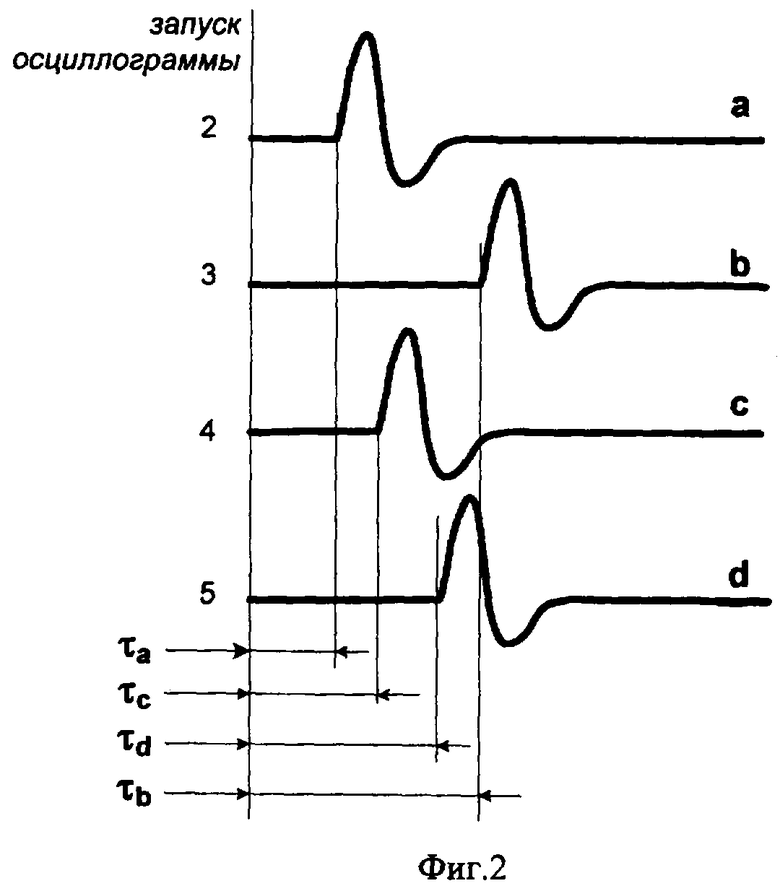

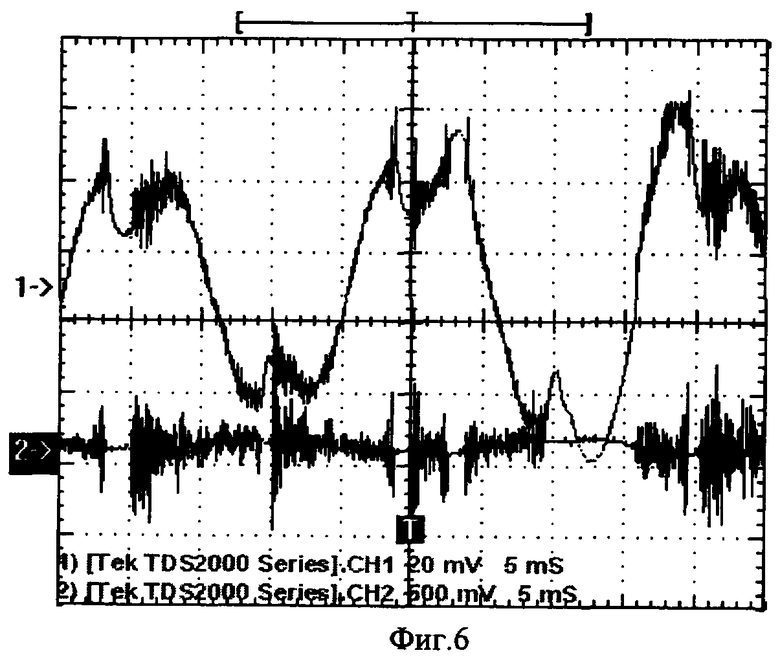

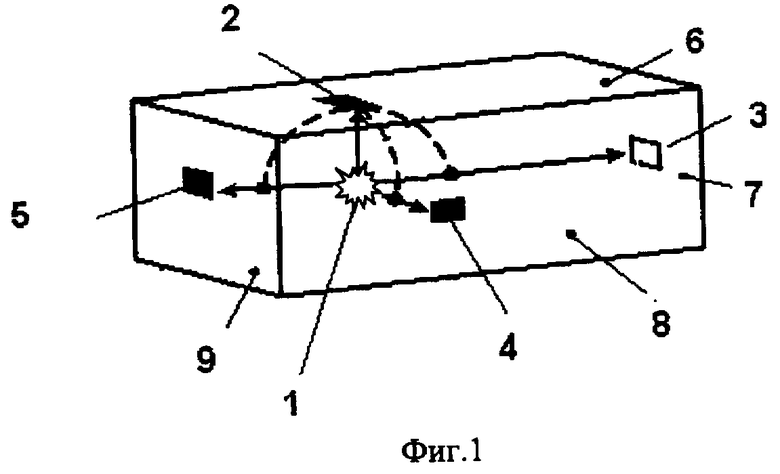

Физический принцип определения пространственных координат источника электромагнитных импульсов, используемый в предлагаемом способе, пригоден для любого типа электрических машин (трансформатора, генератора, двигателя и т.п.), если габариты электрической машины близки или более 0,4×0,7×1,1 м. Известно, что электромагнитные импульсы, возникающие под воздействием рабочего и (или) испытательного напряжений в дефектах изоляции, распространяясь по электрооборудованию (ЭО), включая его заземленный корпус, могут быть зафиксированы с помощью того или иного типа датчика. Простейший случай сферической волны показан на фиг.1, поясняющей сущность предлагаемого способа. На наружных поверхностях разных сторон (6, 7, 8 и 9) корпуса работающего высоковольтного оборудования (электрических машин) устанавливаются соответственно измерительные датчики (2, 3, 4 и 5) частичных разрядов и подключаются к регистрирующей аппаратуре. В частности, может быть использован известный датчик частичных разрядов, чувствительный элемент у которого выполнен в виде одинаковых металлических пластин, установленных с зазором между торцевыми частями узких сторон пластин, пластины зафиксированы на выполненной из магнитной резины подложке, толщина которой соизмерима или превышает толщину пластины, подложка выполнена из материала, у которого диэлектрическая и магнитная проницаемости выбраны из условия, что их произведение ε·µ>30. Такой датчик легко устанавливается и фиксируется на металлическом корпусе оборудования, поскольку подложка выполнена из магнитной резины. Поочередно перемещая каждый из датчиков 2 (3, 4 и 5) в пределах границ поверхности стороны 6 (7, 8 и 9) корпуса, на которую он установлен, добиваются получения максимального сигнала на его выходе, что соответствует наиболее близкому (напротив) расположению датчика относительно точки возникновения разрядного явления. После чего датчик фиксируют на поверхности корпуса. Выходной сигнал первого датчика (например, датчика 2) запоминают с помощью регистрирующей аппаратуры для того, чтобы при получении на выходе других датчиков (3, 4 и 5) максимальных выходных сигналов контролировать их формы. Сигналы выходных датчиков должны быть близки по форме. Контроль формы сигнала необходим для правильной установки и фиксации измерительных датчиков относительно одной точки возникновения разрядного явления, т.к. при наличии еще одного разрядного явления, возникшего в другом месте внутри корпуса электрической машины, датчик может быть установлен на наиболее близком расстоянии относительно точки возникновения другого частичного разряда, имеющего другую причину возникновения и, следовательно, форму сигнала, который воспринимается измерительным датчиком частичных разрядов. После фиксации датчиков на разных сторонах наружной поверхности корпуса электрической машины измеряют время запаздывания прихода принятых датчиками сигналов относительно первого принятого сигнала. На фиг.2 показаны стилизованные осциллограммы импульсов от разрядных явлений, фиксируемых с различных датчиков (2, 3, 4 и 5). Времена прихода импульсов обозначены τа; τb; τс и τd. Времена запаздывания прихода сигнала на следующие датчики в сравнении с первым определяются разностью: τb-τа; τс-τа; τd-τа.

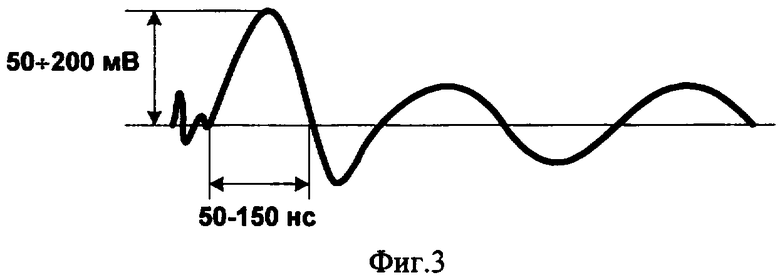

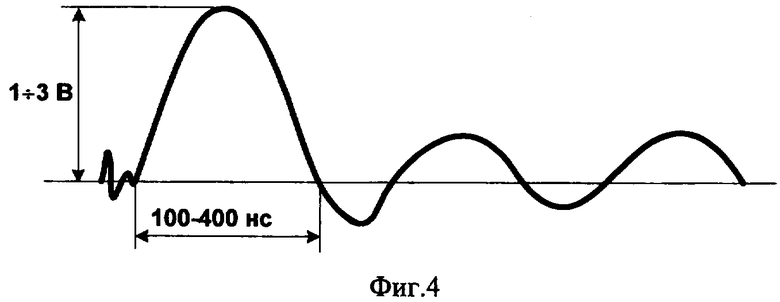

При известности расстояний между поверхностями противоположных сторон корпуса электрической машины и скорости распространения электромагнитных волн по измеренным из осциллограмм временам запаздывания (τb-τа), (τc-τа) и (τd-τа) можно определить место локализации дефектов в активной части электрической машины, а с помощью уравнений вычислить точные координаты. По форме выходного сигнала первого датчика (датчика 2), записанного в память регистрирующей аппаратуры, судят о типе разрядного явления. К основным разрядным явлениям относятся: частичные разряды в изоляции, искровые явления и дуговые процессы. Определение указанных явлений возможно по анализу структуры и характеристик осциллограмм. На чертежах (фиг.3, 4 и 5) приведены формы выходных сигналов датчиков (стилизованные осциллограммы). На фиг.3 - форма сигнала в случае частичного разряда в изоляции (внутри диэлектрика), а на фиг.4 - форма сигнала в случае частичного разряда в изоляции (по поверхности диэлектрика). Фиг.5 иллюстрирует форму сигнала при искрении между металлическими поверхностями. На фиг.6 представлена практически полученная осциллограмма при дуговых явлениях. Основные признаки частичных разрядов: структура импульса имеет отчетливо выраженный одно или двуполярный импульс с предшествующим цугом колебаний повышенной частоты (следствие дисперсии электромагнитных волн в среде распространения) и последующим цугом колебаний пониженной частоты, являющихся переходным процессом в схеме, изменившей на время рекомбинации погонную емкость в месте возникновения частичного разряда. При близком (менее 2 м) нахождении датчика к источнику импульсов форма импульса приближается к однополярному (уменьшается амплитуда второй полуволны) и исчезает высокочастотный «предвестник». Временные и амплитудные характеристики импульса представлены на стилизованной осциллограмме (фиг.3 и 4). Максимальная амплитуда импульса минимум в три раза превышает амплитуду 3-й полуволны. Обязательным признаком частичного разряда в изоляции (без контакта с металлическим электродом) является появление через 20-30 мсек похожего по форме, но противоположной полярности импульса.

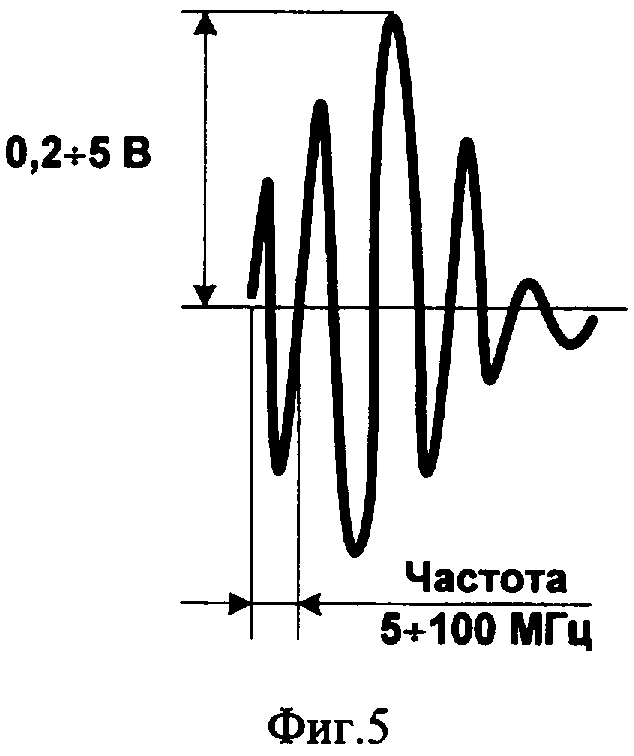

Явление «искрения» не является стабильным по амплитуде и характерной частоте, поскольку происходит за счет контактных механизмов электролитического, теплового характера или фритинга. В структуре импульса имеет место стохастический поток колебательных импульсов, отличающихся по частоте и амплитуде. Временные и амплитудные характеристики представлены на стилизованной осциллограмме (фиг.5). Искрения могут возникать при разных фазах синусоиды 50 Гц и отсутствовать до 10 мсек, а продолжительность «искрения» может достигать до 500 нс.

При дуговых явлениях присутствуют высокочастотные (5-50 МГц) колебания тока в цепи дуги за исключением интервалов времени длительностью 1-3 мсек вблизи нуля тока. На приведенной осциллограмме (фиг.6) - это в максимуме сигнала 50 Гц, пропорционального производной по времени от тока. Наличие в спектре низкочастотных колебаний тока частот порядка 20 Гц (изменение амплитуды 50 Гц).

Таким образом, предложенное техническое решение представляет собой простой и надежный способ определения места локализации дефекта в активной части электрической машины без вмешательства в режим его работы и позволяет при этом осуществлять диагностику различных видов разрядных явлений. Это обстоятельство позволяет, в свою очередь, сократить время ремонта электрооборудования, т.к. до его отключения и проведения ремонтных работ определяется место локализации и вид разрядного явления, по которым можно судить о дефектном узле, подлежащем замене.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мониторинга силовых трансформаторов | 2023 |

|

RU2814456C1 |

| Способ диагностирования электрической изоляции в процессе дистанционного компьютерного мониторинга технологического оборудования | 2018 |

|

RU2709604C1 |

| Устройство для мониторинга силовых трансформаторов | 2021 |

|

RU2779269C1 |

| Способ определения места дефектов в объектах с элегазовой изоляцией | 1984 |

|

SU1302218A1 |

| СПОСОБ КАЛИБРОВКИ И ПОВЕРКИ ИЗМЕРИТЕЛЕЙ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2732797C1 |

| Устройство контроля изоляций обмотки статора турбогенератора | 2020 |

|

RU2743110C1 |

| Акустико-резонансный способ неразрушающего контроля трубопроводов | 2020 |

|

RU2739144C1 |

| СПОСОБ КОНТРОЛЯ ХАРАКТЕРИСТИК ЧАСТИЧНЫХ РАЗРЯДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019850C1 |

| УСТРОЙСТВО НЕПРЕРЫВНОГО КОНТРОЛЯ СИГНАЛА ЧАСТИЧНЫХ РАЗРЯДОВ В ИЗОЛЯЦИИ ТРЕХФАЗНЫХ ВЫСОКОВОЛЬТНЫХ АППАРАТОВ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ | 2009 |

|

RU2393494C1 |

| Способ обнаружения несанкционированных врезок в трубопровод | 2018 |

|

RU2681552C1 |

Изобретение относится к измерительной технике и может быть использовано для диагностики состояния изоляции высоковольтного оборудования. Технический результат - упрощение и надежность определения места дефекта. Сущность: на разные стороны наружной поверхности корпуса контролируемого объекта (электрической машины) устанавливают не менее четырех измерительных датчиков частичных разрядов, подключенных к регистрирующей аппаратуре. Поочередно перемещают каждый из датчиков в пределах границ поверхности стороны корпуса, на которую он установлен, до получения на выходе датчика максимального сигнала. Фиксируют датчик на поверхности корпуса в этом положении. Запоминают с помощью регистрирующей аппаратуры форму выходного сигнала датчика. После фиксации первого датчика следующие датчики фиксируют при условии совпадения формы их выходных сигналов с формой выходного сигнала первого датчика. Измеряют время запаздывания принятых датчиками сигналов относительно первого принятого сигнала. По их величине определяют место локализации дефектного узла. По форме выходного сигнала датчика судят о виде разрядного явления. 6 ил.

Способ определения места локализации и вида дефектов в активной части электрической машины, находящейся в рабочем режиме, основанный на регистрации высокочастотных сигналов, возникающих в результате разрядных явлений в элементах поврежденной изоляции, отличающийся тем, что на разные стороны наружной поверхности корпуса электрической машины устанавливают не менее четырех измерительных датчиков частичных разрядов, подключенных к регистрирующей аппаратуре, поочередно перемещают каждый из датчиков в пределах границ поверхности стороны корпуса, на которую он установлен, до получения на выходе датчика максимального сигнала, после чего датчик фиксируют на поверхности корпуса, причем после фиксации первого датчика, следующие датчики фиксируют при условии совпадения формы их выходных сигналов с формой выходного сигнала первого датчика, которую запоминают с помощью регистрирующей аппаратуры, далее измеряют время запаздывания прихода принятых датчиками сигналов относительно первого принятого сигнала и по их величине определяют место локализации дефектного узла, а по форме выходного сигнала датчика судят о виде разрядного явления.

| Способ определения местоположения источника электрических разрядов в маслонаполненной изоляционной конструкции | 1982 |

|

SU1137416A1 |

| Устройство для обнаружения разрядов и определения места их возникновения в обмотке | 1985 |

|

SU1336151A2 |

| СПОСОБ КОНТРОЛЯ ХАРАКТЕРИСТИК ЧАСТИЧНЫХ РАЗРЯДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019850C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 4897607 A, 30.01.1990. | |||

Авторы

Даты

2009-10-20—Публикация

2008-03-05—Подача