Изобретение относится к области неразрушающего контроля материалов и может быть использовано для обнаружения дефектов в трубопроводах.

Нарушение целостности трубопроводов, главным образом нефтепроводов, может привести к непоправимой экологической катастрофе, а также повлечь значительные экономические потери. Основными условиями безопасной эксплуатации трубопроводов являются своевременное обнаружение и локализация представляющих опасность дефектов металла трубопровода. В настоящее время существует потребность в технических средствах, позволяющих оперативно выявлять местонахождение опасных дефектов трубопровода с минимальными материальными затратами и с высокой долей достоверности.

Известны внутритрубные магнитные дефектоскопы, способные обнаруживать несплошность материала стенок трубопроводов, включающие в себя корпус, установленные на корпусе средства намагничивания стенки трубопровода и датчики магнитного поля [1].

Магнитные дефектоскопы пропускают внутри обследуемого трубопровода. Средства намагничивания дефектоскопа приводят в состояние магнитного насыщения материал стенки трубопровода. При наличии несплошности материала стенки трубопровода вблизи датчика магнитного поля, магнитное поле в этой зоне искажается и датчик регистрирует величину изменения напряженности магнитного поля. Сигнал с датчика преобразуется и записывается во внутреннюю память прибора. После выполнения пропуска дефектоскопа, полученные данные расшифровываются и выдается заключение о местонахождении дефектов и их геометрические параметры.

Известны внутритрубные ультразвуковые дефектоскопы, способные обнаруживать несплошность материала стенок трубопроводов, включающие в себя корпус с установленными на нем ультразвуковыми преобразователями [1].

Ультразвуковые дефектоскопы пропускают внутри обследуемого трубопровода. Ультразвуковые преобразователи, установленные на дефектоскопе, излучают ультразвук в тело трубы и принимают отраженные от внутренней и наружной стенки трубопровода сигналы. При наличии несплошности материала стенки трубопровода вблизи ультразвукового датчика, время прихода отраженных сигналов изменяется. Отраженные сигналы с датчика преобразуются и записываются во внутреннюю память прибора. После выполнения пропуска дефектоскопа, полученные данные расшифровываются и выдается заключение о местонахождении дефектов и их геометрические параметры.

Применение вышеописанных внутритрубных дефектоскопов имеет ряд недостатков: невозможность проведения работ на трубопроводах не пригодных к пропуску внутритрубного оборудования (отсутствие камер запуска и приема диагностических устройств, наличие непроходных участков для внутритрубного оборудования на трубопроводе); высокие материальные затраты на проведение работ; необходимость выполнения дополнительных мероприятий до пропуска внутритрубного дефектоскопа (пропуск очистного оборудования, профилемера); необходимость соблюдения определенных режимов транспортировки продукта. Таким образом, на множестве трубопроводах, не удовлетворяющих определенными требованиями, невозможно выявлять дефекты металла трубопровода путем пропусков внутритрубных дефектоскопов.

Известен способ обнаружения дефектов трубопровода, включающий измерение магнитной индукции над трубопроводом с одновременным перемещением датчика вдоль трубопровода на поверхности земли. При этом проводят измерения вертикальной составляющей вектора магнитной индукции. Измерения проводят непрерывно в процессе перемещения датчика, отслеживают сильные изменения модуля вертикальной составляющей вектора магнитной индукции. Над местом сильного изменения магнитной индукции проводят повторный проход датчика. При подтверждении полученных данных потенциально опасные участки трубопровода раскапывают и используют дополнительный дефектоскопический контроль различными методами неразрушающего контроля (визуальный и измерительный контроль, ультразвуковой контроль) [2].

Известен аналогичный способ обнаружения дефектов трубопровода, отличающийся от предыдущего способа измерением не вертикальной составляющей вектора магнитной индукции, а градиента модуля вертикального вектора магнитной индукции [3].

Вышеуказанные способы обнаружения дефектов трубопровода имеют ряд недостатков.

Первый недостаток заключается в том, что в зонах нахождения дефектов магнитная индукция может в разы превышать рабочий динамический диапазон феррозондового датчика. В этих зонах датчик теряет чувствительность: «ослепляется» либо становится функционально зависимым от магнитного поля трубопровода. Таким образом, некоторые дефекты трубопровода могут быть не выявлены.

Вторым недостатком является низкая вероятность определения дефектов, находящихся на нижней образующей трубопровода. Изменение магнитной индукции от дефекта в таком случае может быть полностью «заглушено» сигналом, поступающим от самого трубопровода.

Третьим недостатком является сложность идентификации типа аномалии трубопровода по виду зафиксированного сигнала. Полученный по результатам контроля всплеск магнитной индукции может возникнуть не только от различных дефектов трубопровода, а также от напряженно-деформированного состояния участка трубопровода, от наличия различных металлических объектов, находящихся рядом с трубопроводом.

Четвертым недостатком является различный уровень затухания магнитной индукции при прохождении магнитного поля через грунт разного типа (песок, болотистая местность, чернозем, глина). Таким образом, изменение магнитной индукции, возникающее от дефекта трубопровода, может полностью затухнуть в грунте, что не будет зафиксировано устройством.

Известен акустико-эмиссионный способ контроля трубопроводов, согласно которому в трубопроводе создают избыточное давление, определяют с помощью акустико-эмиссионных преобразователей наличие создаваемых дефектом трубопровода сигналов акустической эмиссии и по их параметрам судят о величине дефекта [4].

Способы диагностики, основанные на использовании акустико-эмиссионных систем, обладают следующими недостатками:

Первый недостаток заключается в дороговизне акустико-эмиссионных комплексов.

Второй недостаток заключается в необходимости изменения технологических режимов перекачки транспортируемого по трубопроводу продукта, а именно повышение давления в трубопроводе согласно заранее утвержденному графику.

Третьим недостатком является сложность выделения полезных акустико-эмиссионных сигналов на фоне шумов.

Четвертый недостаток связан со сложной технической реализацией предложенного способа. При неразрушающем контроле трубопроводов аналогичными акустико-эмиссионными системами необходимо с определенной периодичностью устанавливать преобразователи акустической эмиссии на трубопровод, то есть проводить шурфование трассы (каждые 40-100 метров), прокладывать между датчиками кабельную трассу, оборудовать операторскую комнату. При неразрушающем контроле данной системой трубопроводов большой протяженности, необходимо реализовать сложную, многоканальную систему опроса, записи и обработки полученных данных.

Пятым недостатком является необходимость обеспечения оборудования постоянным электропитанием.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому эффекту является способ обнаружения дефектов в трубопроводе, согласно которому на концах контролируемого участка трубопровода устанавливают по одному пьезоэлектрическому датчику, которыми фиксируют колебания акустических частот, возникающих при воздействии тока жидкообразного транспортируемого продукта (нефть, вода) на дефекты. Регистрацию колебаний осуществляют двумя датчиками одновременно. В первом варианте способа производят вычисление частот собственных колебаний бездефектного трубопровода для различных форм колебаний. Формируется доверительный диапазон собственных частот бездефектного трубопровода, выявляется амплитудно-частотная характеристика. Затем производится обработка зарегистрированных пьезоэлектрическими датчиками сигналов, выявляется амплитудно-частотная характеристика исследуемого трубопровода. Если частотные характеристики исследуемого и бездефектного трубопровода отличаются, то исследуемый трубопровод признается дефектным. Во втором варианте способа предварительно моделируют различные виды дефектов (потеря металла, вмятины, расслоения) и вычисляют частоты собственных колебаний этих дефектов для различных форм колебаний. Если в зарегистрированных пьезоэлектрическими датчиками сигналах присутствуют частоты характерные для дефекта, то судят о наличии дефекта. В первом и во втором варианте способа для определения местоположения дефекта осуществляют взаимную корреляцию сигналов, зарегистрированных двумя пьезоэлектрическими датчиками. Этот способ выбран в качестве прототипа предложенного решения [5].

Первый недостаток способа, для первого варианта его реализации, заключается в низкой чувствительности способа, поскольку собственные частоты дефектного участка трубопровода в большинстве случаев отличаются незначительно от собственных частот бездефектного участка. Отличие в собственных частотах может составлять всего несколько Гц. Поскольку спектр акустических сигналов в трубопроводе достаточно широк (турбулентные режимы движения транспортируемого продукта, пульсация давления, наличие воздушных включений), то идентификация незначительного изменения собственных частот практически невозможна. Помимо этого, численный и аналитический способы определения собственных частот трубопровода имеют некоторую погрешность по сравнению с собственными частотами реального бездефектного участка трубопровода.

Второй недостаток способа, для первого варианта его реализации, заключается в необходимости выполнения, для каждого отдельного диагностируемого участка трубопровода, численных или аналитических расчетов с целью выявления собственных частот конкретно взятого участка с учетом его геометрических особенностей (наличие отводов и их геометрические характеристики, параметры и количество кольцевых сварных соединений, наличие спиральношовных и продольношовных труб, номинальные фактические толщины стенок трубных секций, протяженность участка и его рельеф), что зачастую сделать практически невозможно из-за отсутствия необходимой информации.

Третий недостаток способа, для второго варианта его реализации, заключается в сложности выявления полезного сигнала на фоне общего массива фиксируемых пьезоэлектрическими датчиками данных, обусловленная низкой энергией акустических сигналов, излучаемых от дефектов при воздействии на них тока жидкого транспортируемого продукта. Помимо низкой излучаемой энергии, зачастую полезные акустические сигналы проявляются без определенной периодичности или не проявляются вовсе, поскольку частотный диапазон импульсов давления транспортируемой среды может не совпадать с собственными частотами дефекта, а амплитуда динамических нагрузок, действующих на дефект, не иметь достаточной величины для возбуждения колебаний дефекта трубопровода.

Четвертый недостаток способа, для второго варианта его реализации, заключается в невозможности использования амплитудного критерия при обработке записанных данных. Амплитуда полезного сигнала зависит от величины динамических нагрузок, действующих на область дефекта трубопровода и порождающих его колебательные режимы. Амплитуда внешних динамических нагрузок представляет собой ненормированную, непостоянную величину, зависящую от множества факторов: дистанция контролируемого участка от начала трубопровода, режимы работы насосной станции, рельеф трассы трубопровода, давление и скорость транспортируемого продукта. Определение амплитуд динамических нагрузок в полевых условиях зачастую не представляется возможным.

Пятым недостатком способа, для двух вариантов его реализации, является невозможность контроля трубопроводов при низких и нулевых скоростях движения транспортируемого продукта.

Шестым недостатком способа, для двух вариантов его реализации, является сильная зашумленность данных посторонними внешними шумами (шум от проезда поездов, автомобилей, работающая строительная техника, шум ветра и дождя).

Технический результат предполагаемого изобретения заключается в значительном повышении выявляемости дефектов трубопровода и достоверности их определения, а также устранении недостатков прототипа.

Указанный технический результат достигается тем, что на каждом конце контролируемого участка трубопровода устанавливают по акустическому преобразователю. На каждый акустический преобразователь устанавливают звукоизоляционный кожух. На расстоянии не более 20 см от одного акустического преобразователя устанавливают излучатель виброакустических сигналов. Генерируют в трубопроводе излучателем виброакустических сигналов акустические сигналы в спектре частот от 200 до 20000 Гц. Производят синхронную фиксацию акустическими преобразователями акустических сигналов. Проводят фильтрацию зафиксированных акустических сигналов для выделения частот собственных колебаний дефектов. Вычисляют частоты собственных колебаний дефектов разных размеров, формируют доверительный интервал по частотным характеристикам этих дефектов. Проводят сравнение частотных характеристик акустических сигналов с доверительным интервалом частотных характеристик дефектов, если частотные характеристики акустических сигналов попадают в пределы доверительного интервала, судят о наличии дефекта. О параметрах дефекта судят по частотным характеристикам, амплитуде и форме акустических сигналов. Местоположение дефекта трубопровода устанавливается по скорости распространения акустических сигналов в транспортируемой среде и времени распространения акустических сигналов от источника акустических сигналов до акустических преобразователей.

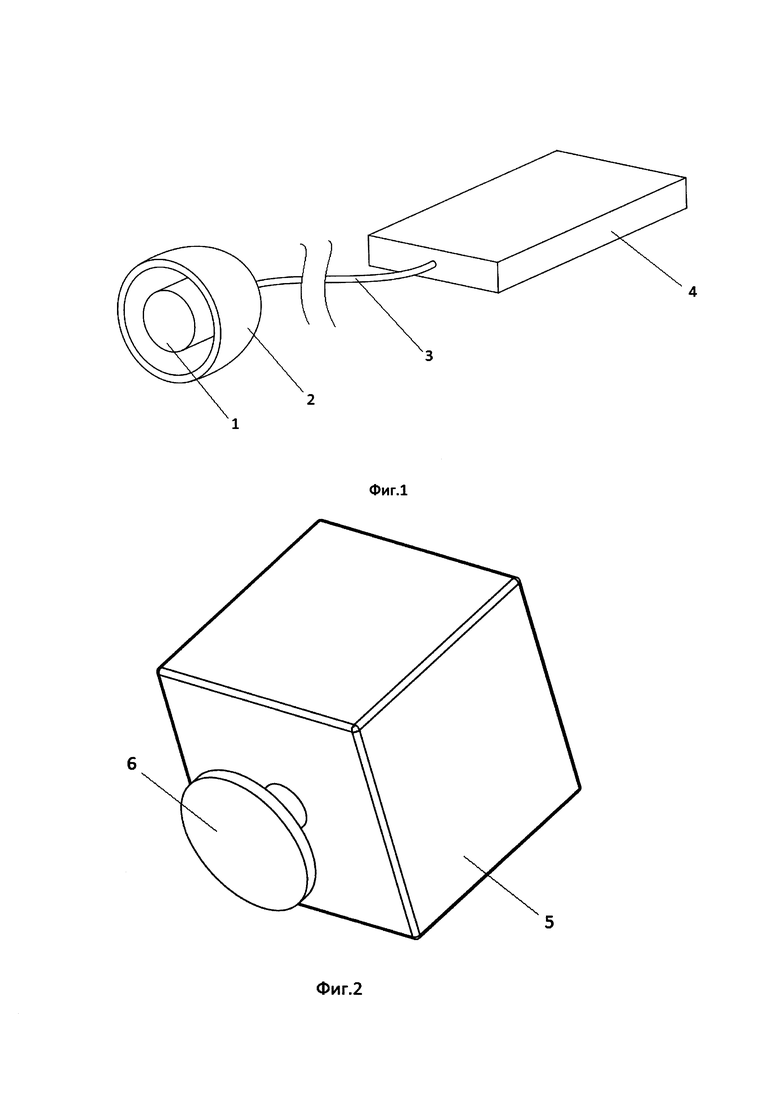

На фиг. 1 изображено в общем виде устройство для регистрации акустических сигналов.

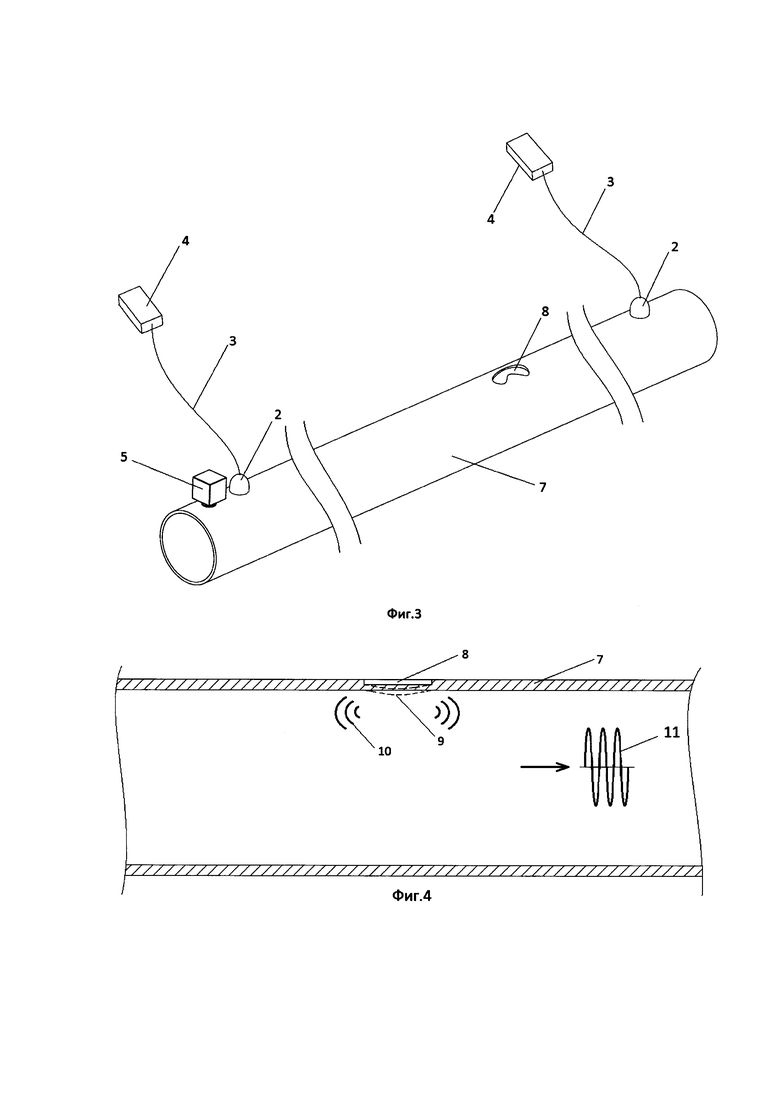

На фиг. 2 изображено в общем виде устройство для излучения виброакустических сигналов.

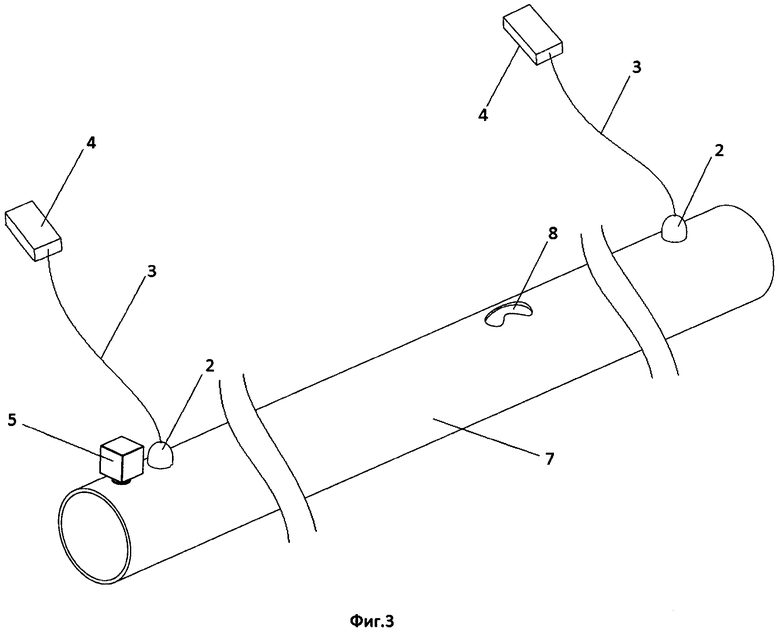

На фиг. 3 изображена схема обнаружения дефектов на участке трубопровода.

На фиг. 4 схематично изображены резонансные колебания дефекта, порождающие акустические сигналы.

Устройство для регистрации акустических сигналов содержит акустический преобразователь 1, установленный на него звукоизоляционный кожух 2, блок регистрирующей аппаратуры 4, в котором располагаются электронные компоненты (микроконтроллер, модуль внутренней памяти, элементы питания), а также кабель 3 для связи акустического преобразователя 1 и блока регистрирующей аппаратуры 4.

Для реализации предложенного способа обнаружения дефектов трубопровода необходимо как минимум два устройства для регистрации акустических сигналов.

Устройство для излучения виброакустических сигналов содержит блок аппаратуры 5, в котором располагается формирователь виброакустических сигналов, выполненный в виде электромагнитного вибратора, имеющий металлические элементы, индукционную катушку и электронные компоненты (микроконтроллер, блок обработки сигналов), а также узел механического воздействия 6 [6].

В основе способа лежит явление излучения акустических сигналов 10, возникающих при воздействии на дефект 8 акустических сигналов 11 с частотой совпадающей с частотой собственных колебаний дефекта или близкой к ней и вызывающие резонансные колебания 9 дефекта 8. Акустические сигналы 11, излучаемые устройством для излучения виброакустических сигналов, возникают в трубопроводе 7 в результате виброакустического воздействия на стенку трубопровода 7 блоком аппаратуры 5 посредством узла механического воздействия 6. Акустические сигналы 10, 11 распространяются как по течению продукта, так и против с известной скоростью (≈ 1100 м/с для нефти). Установленные на концах контролируемого участка трубопровода 7 работающие синхронно акустические преобразователи 1 фиксируют акустические сигналы 10, 11 при этом установленные на акустических преобразователях 1 звукоизоляционные кожухи 2 предотвращают фиксацию акустическими преобразователями 1 посторонних внешних шумов (работающей рядом техники, проезжающих автомобилей, дождя). Акустические преобразователи 1 преобразовывают зафиксированные акустические сигналы 10, 11 в электрический сигнал, который передается с помощью кабеля 3 в блок регистрирующей аппаратуры 4, где происходит его запись в модуль внутренней памяти. Излучаемые дефектом 8 акустические сигналы 10 отличаются от других акустических сигналов формой, частотой и амплитудой.

Способ обнаружения дефектов в трубопроводах реализуется следующим образом.

1. На каждом конце контролируемого участка трубопровода 7 устанавливают по акустическому преобразователю 1.

2. Производится изоляция акустических преобразователей 1 от посторонних шумов с помощью звукоизоляционных кожухов 2.

3. На расстоянии не более 20 см от одного акустического преобразователя устанавливают излучатель виброакустических сигналов.

4. Производится излучателем виброакустических сигналов генерация в трубопроводе 7 акустических сигналов 11 в частотном диапазоне от 200 до 20000 Гц с шагом 20 Гц, длительностью каждого излучения 0,5 с и промежутками между излучениями 0,5 с.

5. Производится синхронная регистрация акустическими преобразователями 1 акустических сигналов во внутреннюю память блоков регистрирующей аппаратуры 4.

6. Производится обработка записей по двум акустическим преобразователям 1.

6.1. Осуществляется фильтрация полученных данных от генерируемых излучателем виброакустических сигналов акустических сигналов 11, шумов тока транспортируемого продукта.

6.2. Осуществляется взаимная корреляция сигналов, полученных с двух акустических преобразователей 1, в ходе которой определяется время задержки прихода акустических сигналов к точкам установки акустических преобразователей 1.

7. Вычисляют частоты собственных колебаний дефектов разных размеров, формируют доверительный интервал по частотным характеристикам этих дефектов.

8. Проводят сравнение частотных характеристик отфильтрованных данных с доверительным интервалом частотных характеристик дефектов, если зарегистрированные частотные характеристики попадают в пределы доверительного интервала, судят о наличии дефекта. О параметрах дефекта судят по частотным характеристикам, амплитуде и форме акустических сигналов.

9. Местоположение дефекта 8 устанавливается по скорости распространения акустических сигналов в транспортируемой среде и времени распространения акустических сигналов 10 от источника акустических сигналов до акустических преобразователей 1.

Предлагаемый способ позволяет оперативно проводить работы по обнаружению дефектов в трубопроводах с высокой степенью достоверности и низкими материальными затратами.

Литература

1. Бигус Г.А., Даниев Ю.Ф., Быстрова Н.А., Д.И. Галкин Д.И.. Диагностика технических устройств. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2014, с. 365-385.

2. Способ обнаружения дефектов трубопровода и несанкционированных врезок в трубопровод и устройство для его осуществления: пат. 2379579 С1 Рос .Федерация: МПК F17D 5/02 Абдулаев А.А., Фаизова Л.Х., Кудряшов Ю.Г.; Заявитель и патентообладатель Абдулаев Азат Адильшаевич. - №2008123471/06; заявл. 09.06.2008; опубл. 20.01.2010.

3. Способ обнаружения дефектов трубопровода и несанкционированнх врезок в трубопровод и устройство для его осуществления: пат.2572907 С2 Рос.Федерация: МПК F17D 5/02 Абдулаев А.А.; Заявитель и патентообладатель Абдулаев Азат Адильшаевич. - №2014105236/02; заявл. 11.02.2014; опубл. 20.01.2016.

4. Способ акустико-эмиссионного контроля технического состояния трубопроводов: пат. 2207562 С1 Рос. Федерация: МПК G01N 29/14 Лещенко ВВ., Винокуров В.И., Беззубое А.В., Хохлов Н.П.; Заявитель и патентообладатель ООО «НТЦ «Нефтегаздиагностика». - №2002102268/28; заявл. 30.01.2002; опубл. 27.06.2003.

5. Способ обнаружения дефектов в трубопроводе (варианты): пат. 2379676 С2 Рос. Федерация: МПК G01N 29/14 Зиганшин Ш.Г., Ваньков Ю.В., Кондратьев А.Е., Акутин М.В., Тырышкин В.Н.; Заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования «Казанский государственный энергетический университет» (КГЭУ). - №2008111759/28; заявл. 27.03.2008; опубл. 10.10.2009.

6. Audio vibration apparatus using USB port as power inlet: пат. 20090245566 A1, США: МПК H04R 1/02, Cong Ming Sheng, Taipei County (TW); Заявитель и патентообладатель Cong Ming Jheng, Taipei County (TW). - US 12/078,374; заявл. 31.03.2008; опубл. 01.10.2009.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения несанкционированных врезок в трубопровод | 2018 |

|

RU2681552C1 |

| СПОСОБ АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2825120C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| Способ обнаружения несанкционированных врезок в подземный трубопровод | 2020 |

|

RU2741177C1 |

| УСТРОЙСТВО ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697007C1 |

| СПОСОБ ЭКСТРЕННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2442072C1 |

| УСТРОЙСТВО И СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2022 |

|

RU2784140C1 |

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННОГО ТРУБОПРОВОДА | 2024 |

|

RU2836111C1 |

| СПОСОБ ДИАГНОСТИКИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445594C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ТРУБОПРОВОДЕ (ВАРИАНТЫ) | 2008 |

|

RU2379676C2 |

Изобретение относится к области неразрушающего контроля материалов и может быть использовано для обнаружения дефектов в трубопроводах. Сущность изобретения заключается в том, что на каждом конце контролируемого участка трубопровода устанавливают по акустическому преобразователю. На каждый акустический преобразователь устанавливают звукоизоляционный кожух. На расстоянии не более 20 см от одного акустического преобразователя устанавливают излучатель виброакустических сигналов. Генерируют в трубопроводе излучателем виброакустических сигналов акустические сигналы в спектре частот от 200 до 20000 Гц. Производят синхронную фиксацию акустическими преобразователями акустических сигналов. Проводят фильтрацию зафиксированных акустических сигналов для выделения частот собственных колебаний дефектов. Вычисляют частоты собственных колебаний дефектов разных размеров, формируют доверительный интервал по частотным характеристикам этих дефектов. Проводят сравнение частотных характеристик акустических сигналов с доверительным интервалом частотных характеристик дефектов, если частотные характеристики акустических сигналов попадают в пределы доверительного интервала, судят о наличии дефекта. О параметрах дефекта судят по частотным характеристикам, амплитуде и форме акустических сигналов. Местоположение дефекта трубопровода устанавливается по скорости распространения акустических сигналов в транспортируемой среде и времени распространения акустических сигналов от источника акустических сигналов до акустических преобразователей. Технический результат: обеспечение возможности оперативно проводить работы по обнаружению дефектов в трубопроводах с высокой степенью достоверности и низкими материальными затратами. 4 ил.

Способ обнаружения дефектов в трубопроводе, согласно которому на концах исследуемого участка трубопровода устанавливают акустические преобразователи, осуществляют регистрацию генерируемых дефектов колебаний, вычисляют частоты собственных колебаний дефектов разных размеров, формируют доверительный интервал по частотным характеристикам дефектов, сравнивают зарегистрированные акустическими преобразователями акустические сигналы с доверительным интервалом частотных характеристик дефектов, определяют по полученным результатам наличие и параметры дефекта, отличающийся тем, что на каждый акустический преобразователь устанавливают звукоизоляционный кожух, на расстоянии не более 20 см от одного акустического преобразователя устанавливают излучатель виброакустических сигналов, генерируют в трубопроводе излучателем виброакустических сигналов акустические сигналы в спектре частот от 200 до 20000 Гц, синхронно фиксируют акустическими преобразователями акустические сигналы, проводят фильтрацию акустических сигналов для выделения частот собственных колебаний дефектов и последующее сравнение частотных характеристик акустических сигналов с доверительным интервалом частотных характеристик дефектов, если частотные характеристики акустических сигналов попадают в пределы доверительного интервала, судят о наличии дефекта, при этом параметры дефекта определяют по частотным характеристикам, амплитуде и форме акустических сигналов, а местоположение дефекта устанавливается по скорости распространения акустических сигналов в транспортируемой среде и времени распространения акустических сигналов от источника акустических сигналов до акустических преобразователей.

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ТРУБОПРОВОДЕ (ВАРИАНТЫ) | 2008 |

|

RU2379676C2 |

| Устройство сканирования для ультразвуковой дефектоскопии | 1988 |

|

SU1610431A1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛА ТРУБОПРОВОДОВ | 1992 |

|

RU2042946C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТРУБОПРОВОДОВ | 2003 |

|

RU2312334C2 |

| US 2010324839 A1, 23.12.2010 | |||

| CN 104483381 A, 01.04.2015. | |||

Авторы

Даты

2020-12-21—Публикация

2020-06-22—Подача