Изобретение относится к областям электротехники и электроэнергетики и может использоваться на электрических станциях для оценки технического состояния изоляции обмотки статора турбогенераторов, включенных в сеть с помощью измерения в них частичных разрядов (ЧР).

Аналогом является устройство для измерения параметров разрядов в электрических машинах и аппаратах с экранированным токопроводом [1]. Данное устройство содержит измерительный элемент, первые изоляторы, экран, разделительный конденсатор, кабель, регистрирующий блок, вторые изоляторы. Недостатком этого устройства является отсутствие возможности определения размера и места повреждения в обмотке статора турбогенераторов включенных в сеть, так как вследствие последовательного соединения стержней обмотки статора напряжение на каждом из них изменяется от 0 до фазного напряжения при работе турбогенератор в сети. Соответственно тому, что сказано выше, условия возникновения ЧР в различных стержнях существенно различаются.

Аналогом является устройство для обнаружения разрядов и определения места их возникновения в обмотке описанное в [2], содержит верхний и нижний датчики, экранированный монтажный привод или электрический кабель, изолирующей штанги, 2 двухполюсника, состоящие из регулируемых резистора и индуктивности, ручки для регулирования параметров, измеритель разрядных токов. Недостаток данного устройства заключается в том что, его можно использовать только для контроля изоляции обмотки статоров турбогенераторов, отключенных от сети, что является ненадежным, поскольку измерения ЧР проводятся при отсутствии на изоляции обмотки статора турбогенератора всех действующих факторов: тепловых, электрических, механических и окружающей среды при его работе в сети.

Прототипом являются устройство диагностики изоляции обмоток электрических машин методом ЧР, включенных в сети [3, 4], применяемое устройство состоит из сетевого емкостного датчика, шинного емкостного датчика, кабелей одинаковой длины и измерительного прибора. Недостатком данного устройства является то, что при его работе определяется лишь общее место возникновения ЧР (в пазовой или в лобовой части) и не устанавливаются необходимые критерии для определения размеров и местоположения дефектов в изоляции обмотки статоров турбогенераторов.

Описание методики определения размеров и положения дефектов в изоляции обмотки статоров при работе их в сети описано в [5]. В этой работе на основании экспериментального исследования частичных разрядов в обмотках статоров турбогенераторов при их работе в сети предлагается всего лишь новая методика обработки результатов измерения сигналов от частичных разрядов в турбогенераторах, которая позволяет определить размер и местоположения дефектов, но не предлагается устройство для прямого определения размера и местоположения дефекта в турбогенераторе работающим в сети.

Таким образом, необходимо разработать устройство, которое позволит определить размер и местоположения (номер стержня) дефекта при оперативном контроле высоковольтной изоляции обмотки статоров в цепи соединительного конденсатора (емкостного датчика), включённого со стороны выводов высокого напряжения турбогенераторов при работе их в сети.

Задачей изобретения является разработка устройства контроля изоляций обмотки статора турбогенератора, в котором устранены недостатки аналогов и прототипа.

Техническим результатом является повышение надежности и информативности диагностики состояния изоляции высоковольтных электрооборудовании и обеспечения энергетической эффективности и безопасности эксплуатации контролируемых турбогенераторов включенных в сети методом частичных разрядов за счет определения размеров и местоположения дефектов в изоляции обмотки статоров турбогенераторов при их работе в сети.

Технический результат достигается тем, что устройство контроля изоляций обмотки статора турбогенератора, содержащее шинные датчики и сетевые датчики, которые электрически соединены коаксиальными кабелями одинаковой длины с измерительным прибором, согласно настоящему изобретению, дополняется соединенными между собой чувствительными блоками определения размера и местоположения дефекта, которые соединены с измерительным прибором коаксиальным кабелем.

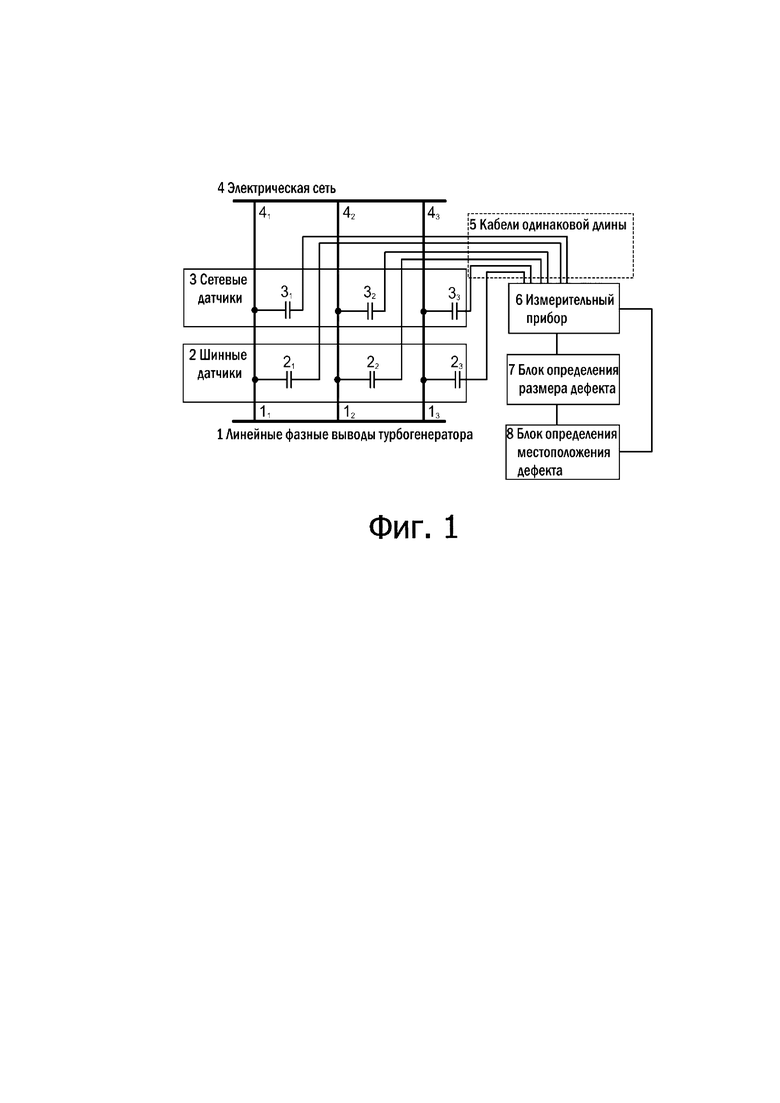

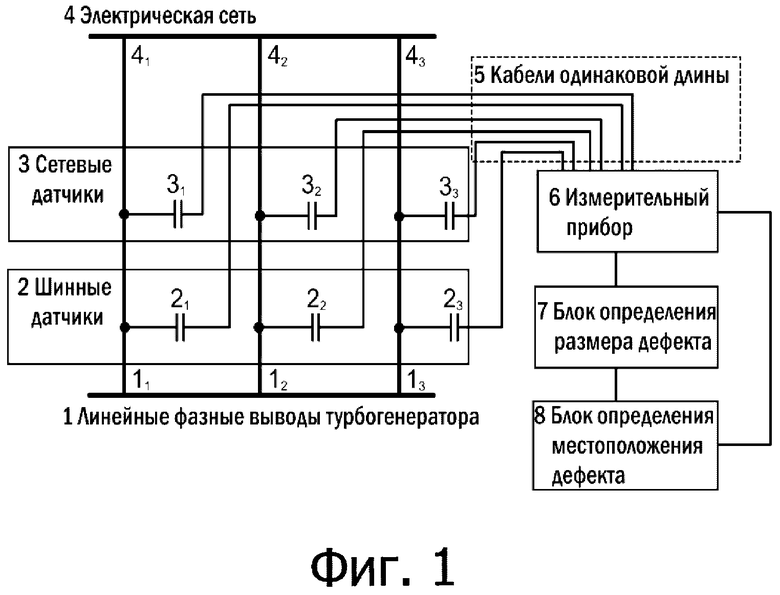

Сущность изобретения поясняется чертежом, где на фиг.1 приведена функциональная схема предлагаемого устройства.

Обозначения на чертеже:

1 - Линейные фазные выводы (11 - фаза А , 12 - фаза B, 13 - фаза С) турбогенератора.

2 - Шинные датчики (21, 22, 23), установленные на каждом линейном фазном выводе турбогенератора (11, 12, 13).

3 - Сетевые датчики (31, 32, 33), установленные на каждой фазной линии электрической сети.

4 - Электрическая сеть (41, 42, 43).

5 - Коаксиальные кабели одинаковой длины.

6 - Измерительный прибор.

7 - Блок определения размера дефекта.

8 - Блок определения местоположения дефекта.

Устройство контроля изоляций обмотки статора, турбогенератора, содержит шинные датчики 2 (21, 22, 23), которые соединены с линейными фазными выводами 1 турбогенератора (условно на чертеже не показан), сетевые датчики 3 (31, 32, 33), которые соединены с электрической сетью 4, а также соединенные между собой блок определения размера дефекта 7, блок определения местоположения дефекта 8, которые соединены с измерительным прибором 6 коаксиальным кабелем. Блоки 7 и 8 могут быть реализованы на микросхемах как встроенная составная часть измерительного прибора 6, так и в виде программы обработки результатов эксперимента на компьютере.

Все элементы в предлагаемом устройстве соединены между собой спайкой для обеспечения надежного контакта между ними и предотвращения появления ложных сигналов.

Работает устройство следующим образом:

1. При возникновении частичных разрядов в любой обмотке сигналы от них фиксируются шинными датчиками 2 (21, 22, 23), установленными на линейных фазных выводах 1 (11, 12, 13) турбогенератора. Сигналы от электрической сети 4 (41, 42, 43) фиксируются с помощью сетевых датчиков 3 (31, 32, 33), установленных на некотором расстоянии от шинных датчиков со стороны электрической сети 4 (41, 42, 43). Все датчики имеют ёмкость 80 пФ и способны блокировать частоту основного питания 50/60Гц и пропускать только высокочастотные сигналы (>40 МГц), которые поступают на измерительный прибор 6 через коаксиальные кабели 5, где длина всех кабелей от каждого датчика должна быть одинаковой для улучшения условия выделения шумов. Затем высокочастотные сигналы собираются и анализируются с помощью измерительного прибора 6.

2. С помощью широкополосной системы обнаружения в измерительном приборе 6 применяются два метода отделения шума от частичных разрядов, которые указаны в международном стандарте [6]: анализ формы импульса и анализ времени прохождения импульса. Импульс от электрической сети 4 приходит к сетевым датчикам 3 (31, 32, 33) раньше, чем к шинным датчикам 2 (21, 22, 23). Эта разница во времени зависит от расстояния между двумя датчиками и скорости распространения импульса по кабелю. Измерительный прибор 6 фиксирует относительное время поступления импульса и определяет его как исходящим от электрической сети 4 и, таким образом, относит его к шумам. Аналогичным образом, импульс от обмотки статора (турбогенератора) классифицируется как ЧР, если шинные датчики 2 (21, 22, 23) зафиксируют импульс раньше, чем сетевые 3(31, 32, 33). К датчикам подводятся коаксиальные кабели 5 одинаковой длины и измерения проводятся одновременно двумя датчиками на каждой фазе (например, 21 и 31). В измерительном приборе 6 записываются и сохраняются три основных характеристики сигнала ЧР (dU - амплитуда сигнала ЧР, f - частота импульсов частичного разряда и sin(ϕ) - угол возникновения ЧР).

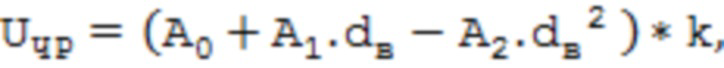

3. Данные по сигналам от частичных разрядов поступают в блок 7 для обработки и получения размеров дефекта . Информация об амплитуде ЧР (dU) передаётся из измерительного прибора 6 в блок 7 определения размера дефектов

. Информация об амплитуде ЧР (dU) передаётся из измерительного прибора 6 в блок 7 определения размера дефектов , который состоит из:

, который состоит из:

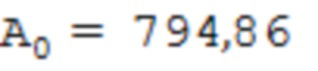

- 4-х ячеек памяти постоянного запоминающего устройства (ПЗУ), в которые записываются расчётные значения ёмкости стержня ( ) обследуемого турбогенератора и параметры функции аппроксимации (2): y0 = - 0.11, A = 0.1 и B = 580 [7];

) обследуемого турбогенератора и параметры функции аппроксимации (2): y0 = - 0.11, A = 0.1 и B = 580 [7];

- 2-х ячеек оперативного запоминающего устройства (ОЗУ), в которые записывается значение «кажущегося» ЧР и размер дефекта. Величина «кажущего заряда» (dq) находится по классической формуле:

(1)

(1)

А размер дефекта  определяется по экспоненциальному закону (2) разрядных процессов, характерному для механизма разряда в однородном электрическом поле, установленного на основе результатов многочисленных экспериментов проведенных в работе [7]:

определяется по экспоненциальному закону (2) разрядных процессов, характерному для механизма разряда в однородном электрическом поле, установленного на основе результатов многочисленных экспериментов проведенных в работе [7]:

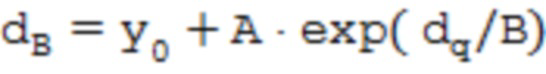

(2)

(2)

4. Данные после обработки поступают в блок 8 для определения местоположения дефекта. Блок 8 состоит из:

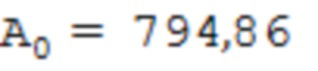

– 12 ячеек ПЗУ, в которые записывается техническая информация об обследуемом ТГ: толщина изоляции ( ), амплитудное значение фазного напряжения ТГ (U0), число стержней в фазной обмотке ТГ (N) и тип их соединения, температура и давление охлаждающего газа стержней ТГ в момент обследования; а также значения коэффициентов [5]

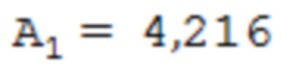

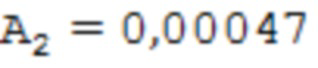

), амплитудное значение фазного напряжения ТГ (U0), число стержней в фазной обмотке ТГ (N) и тип их соединения, температура и давление охлаждающего газа стержней ТГ в момент обследования; а также значения коэффициентов [5]  В,

В, В/мкм,

В/мкм,  В/мкм2, k1 – коэффициента, зависящего от состава газа (1 для воздуха, 0,5 для водорода), y0 = 1.48, A = 4.35 и B = 693;

В/мкм2, k1 – коэффициента, зависящего от состава газа (1 для воздуха, 0,5 для водорода), y0 = 1.48, A = 4.35 и B = 693;

– 8 ячеек ОЗУ, в которые записываются результаты вычислений пробивного напряжения на дефекте (UЧР) и напряжённости электрического поля в нём (ЕЧР), коэффициент связи между ЕЧР и средней напряжённостью поля в изоляции стержня статора (ЕЧРсред), напряжение стержень-корпус в момент возникновения ЧР (UЧРстер), вычисляемое по размеру дефекта. По значению фазового угла ЧР, определяемого в блоке 6, и UЧРстер определяется амплитудное значение фазного напряжения (U0i), которое было бы при измеренном фазном угле ЧР и напряжении возникновения UЧРстер.

Однозначная связь между напряжением возникновения ЧР в газовой полости и размером этой полости вдоль электрического поля установлена многочисленными экспериментами с различными газами и материалами электродов, включая диэлектрические, и известна как закон Пашена (3). Тогда, по данным о размере дефекта  в блоке 7, значения давления и температуры в момент измерения ЧР и по закону Пашена определяются значения пробивного напряжения (Uчр) и пробивной напряжённости (Eчр) внутри объёма дефекта в зависимости от размеров дефекта

в блоке 7, значения давления и температуры в момент измерения ЧР и по закону Пашена определяются значения пробивного напряжения (Uчр) и пробивной напряжённости (Eчр) внутри объёма дефекта в зависимости от размеров дефекта  вдоль линий поля. Значения пробивного напряжения (Uчр) определяются по формуле [5, 8]:

вдоль линий поля. Значения пробивного напряжения (Uчр) определяются по формуле [5, 8]:

(3)

(3)

где  В,

В, В/мкм,

В/мкм,  В/мкм2, k1 – коэффициент, зависящий от состава газа.

В/мкм2, k1 – коэффициент, зависящий от состава газа.

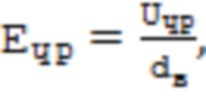

А значения пробивной напряжённости (Eчр) определяются по формуле:

(4)

(4)

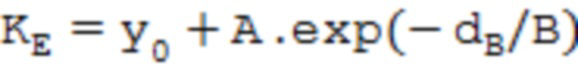

Для определения величины напряжения на стержне статора ТГ, при котором возникает ЧР, необходимо знать соотношение между напряженностью поля внутри дефекта и средней напряжённостью поля в изоляции, где влияние дефекта отсутствует. Это соотношение зависит от размера дефекта, и было названо коэффициентом напряжённости KE. Формула (5) зависимости коэффициента напряжённости от размера дефекта была авторами получена на основе расчётов электрических полей в миканитовой изоляции стержней статора ТГ с дефектами (различных размеров, форм и мест их расположения в изоляции) методом конечных элементов в среде ComSol [5]:

(5)

(5)

где y0 = 1.48, A = 4.35 и B = 693

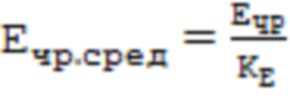

По найденной величине пробивной напряженности (Eчр) (4) и коэффициента напряженности (KE) (5) определяется средняя напряженность в изоляции стержня (Eчр.сред):

(6)

(6)

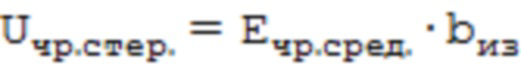

и по ней и величине толщины изоляции определяется напряжение на стержне статора ТГ (Uчр.стер), при котором возникает ЧР.

(7)

(7)

Для каждого ЧР в блоке 6 измеряется фаза ЧР и передаётся в блок 8, который соединен с блоком 6 коаксиальным кабелем. Фаза определяется относительно амплитудного значения полного фазного напряжения. В ТГ, работающих в сети, такое значению фазы ЧР не связано однозначно с напряжением возникновения ЧР, поскольку амплитудное значение напряжения в разных стержнях ТГ различаются.

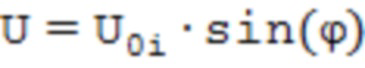

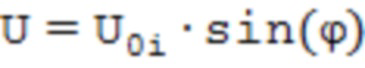

Напряжение в каждом стержне фазы изменяется по закону:

(8)

(8)

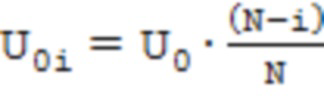

где  – максимальное напряжение на стержне с номером i относительно земли, i – порядковый номер стержня в цепочке последовательно соединённых стержней фазы, а ϕ – фазовый угол промышленной частоты. Поскольку ветвь фазы статора ТГ состоит из N последовательно соединённых стержней и нумерацию стержней можно начинать с i = 0 для стержня, один из концов которого имеет напряжение фазы, наибольшее амплитудное напряжение на стержне можно определить по формуле (9):

– максимальное напряжение на стержне с номером i относительно земли, i – порядковый номер стержня в цепочке последовательно соединённых стержней фазы, а ϕ – фазовый угол промышленной частоты. Поскольку ветвь фазы статора ТГ состоит из N последовательно соединённых стержней и нумерацию стержней можно начинать с i = 0 для стержня, один из концов которого имеет напряжение фазы, наибольшее амплитудное напряжение на стержне можно определить по формуле (9):

(9)

(9)

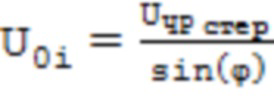

Тогда, подставляя в ( ) вместо U, напряжение возникновения ЧР (

) вместо U, напряжение возникновения ЧР ( ), определённое в формуле 7, и фазовый угол ЧР – (ϕ), при котором произошел ЧР, можно определить амплитудное значение напряжения на стержне, в котором произошёл ЧР

), определённое в формуле 7, и фазовый угол ЧР – (ϕ), при котором произошел ЧР, можно определить амплитудное значение напряжения на стержне, в котором произошёл ЧР  :

:

(10)

(10)

По найденной величине напряжения возникновения ЧР (Uчр.стер) (7) и зафиксированному углу возникновения ЧР в измерительном приборе 6 (sin(ϕ)) в блоке 8 можно определить номер стержня, в котором находится дефект.

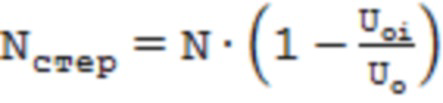

Тогда, преобразуя (9), можно получить порядковый номер стержня, отсчитываемый от фазного вывода ветви, в котором произошёл частичный разряд:

, (11)

, (11)

где  – число стержней в фазе ТГ, U0 – амплитудное значения фазного напряжения,

– число стержней в фазе ТГ, U0 – амплитудное значения фазного напряжения, – амплитудное значения фазного напряжения в стержне с ЧР.

– амплитудное значения фазного напряжения в стержне с ЧР.

Если полученное амплитудное значение напряжения превышает максимально возможное фазное напряжение ТГ (этого не может быть по определению), то делается вывод, что ЧР произошёл в другой фазе и появился в данной фазе в результате переизлучения в лобовой части ТГ. В этом случае к измеренному значению фазового угла ЧР добавляется 120° или 240° и определение U0i повторяется, а результат сохраняется.

Чувствительность и разрешающая способность блока определения размеров (7) определяется системой шумоподавления и разрядностью применяемого аналого-цифрового преобразователя измерительного прибора 6. В современных блоках измерения ЧР обе эти характеристики можно определить в 5 мВ, что соответствует погрешности определения размеров дефекта ±0,01 мм.

Чувствительность и разрешающая способность блока определения положения дефекта 8 определяется только разрядностью аналого-цифрового преобразователя, применяемого для измерения фазового угла ЧР в измерительном приборе 6. Точность определения в 1°, которая характерна для большинства современных устройств, позволяет определять место расположения дефекта с точностью ±10 см, что является избыточным. Достаточно с практической точки зрения определять расположение дефекта с точностью до стержня обмотки статора ТГ.

Таким образом, с помощью предлагаемого устройства можно определить размеры и местоположения дефектов в изоляции обмоток статоров турбогенераторов при измерениях в них частичных разрядов.

Список литературы

1. Патент РФ № 1 772 766 A1. 30.10.1992. Устройство для измерения параметров разрядов в электрических машинах и аппаратах с экранированным токопроводом // Патент России № 1 772 766 A1. 30.10.1992. МПК G01R 31/00 / Ковязин Л. В., Словесный С. А., Савельев В. А.

2. Патент РФ № SU 1 336 151 A2. 07.09.1987. Устройство для обнаружения разрядов и определения места их возникновения в обмотке // Патент России № 1 772 766 A1. 07.09.1987/ Маслов В. В.

3. ГОСТ IEC/TS 60034-27. Машины электрические вращающиеся. Часть 27. Измерения частичного разряда на изоляции статорной обмотки включенных в сеть вращающихся электрических машин М: Из-во стандарты - 2015. – 55 с.

4. IEEE Standards 1434. Guide for the measurement of partial discharges in AC electric machinery. IEEE. Park Avenue, New York, USA-2014.P-89.

5. Ба Бораик А. М., Усачев А.Е., Ильдарханов Р.Г., Кубарев А. Ю. Новая методика опредeления размеров и положения дефектов в изоляции обмоток статоров турбогенераторов при измерениях в них частичных разрядов// Известия высших учебных заведений. Проблемы энергетики, 2018, № 1-2, с. 41-53.

6. IEEE Standards 1434 .Guide for the measurement of partial discharges in AC electric machinery. IEEE. Park Avenue, New York, USA-2014. P-89.

7. H. A. Illias, G. Chen, and P. L. Lewin, "Modelling of Partial Discharge Activity in Different Spherical Cavity Sizes and Locations within a Dielectric Insulation Material," Proceedings of the 9th International Conference on Properties and Applications of Dielectric Materials July 19-23, 2009, Harbin, China.

8. Месяц Г. А. Законы подобия в импульсных газовых разрядах. УФН. Обзоры актуальных проблем 2006, т.176, №10, с. 1069-1091.

9. Ба Бораик А. М., Усачев А.Е., Кубарев А. Ю., Маргулис С.М. Особенности наблюдения частичных разрядов в статорах турбогенераторов, включенных в сеть // Известия высших учебных заведений. Проблемы энергетики, 2017, № 3-4, с. 58-65.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностирования электрической изоляции в процессе дистанционного компьютерного мониторинга технологического оборудования | 2018 |

|

RU2709604C1 |

| Система мониторинга и диагностирования состояния турбогенератора | 2023 |

|

RU2814856C1 |

| Система мониторинга и диагностирования состояния турбогенератора | 2023 |

|

RU2814857C1 |

| СПОСОБ КОНТРОЛЯ И ДИАГНОСТИКИ ТЕПЛОВОГО СОСТОЯНИЯ ТУРБОГЕНЕРАТОРОВ | 2008 |

|

RU2366059C1 |

| СПОСОБ РЕГИСТРАЦИИ ЭЛЕКТРИЧЕСКИХ ЧАСТИЧНЫХ РАЗРЯДОВ В ПОЛИМЕРНОЙ КАБЕЛЬНОЙ ИЗОЛЯЦИИ | 2008 |

|

RU2377588C1 |

| УСТРОЙСТВО НЕПРЕРЫВНОГО КОНТРОЛЯ СИГНАЛА ЧАСТИЧНЫХ РАЗРЯДОВ В ИЗОЛЯЦИИ ТРЕХФАЗНЫХ ВЫСОКОВОЛЬТНЫХ АППАРАТОВ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ | 2009 |

|

RU2393494C1 |

| СПОСОБ РАННЕГО ОБНАРУЖЕНИЯ ВИТКОВЫХ ЗАМЫКАНИЙ И ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБМОТКИ РОТОРА ТУРБОГЕНЕРАТОРА С ОПРЕДЕЛЕНИЕМ ТОКА РОТОРА ПО ПАРАМЕТРАМ СТАТОРА | 2011 |

|

RU2472168C2 |

| Система обнаружения дефектов поверхности бронированного кабеля | 2023 |

|

RU2808438C1 |

| Система обнаружения дефектов поверхности бронированного кабеля (2) | 2023 |

|

RU2801809C1 |

| Статор высоковольтной электрической машины | 1989 |

|

SU1781779A1 |

Изобретение относится к областям электротехники и электроэнергетики и может использоваться на электрических станциях для оценки технического состояния изоляции обмотки статора турбогенераторов, включенных в сеть с помощью измерения в них частичных разрядов. Технический результат: повышение надежности и информативности диагностики состояния изоляции за счет определения размеров и местоположения дефектов в изоляции обмотки статоров турбогенераторов при их работе в сети. Сущность: устройство контроля изоляций обмотки статора турбогенератора содержит шинные датчики и сетевые датчики, которые электрически соединены коаксиальными кабелями одинаковой длины с измерительным прибором. Устройство дополнено соединенными между собой блоками определения размера и местоположения дефекта, которые соединены с измерительным прибором коаксиальным кабелем. 1 ил.

Устройство контроля изоляций обмотки статора турбогенератора, содержащее шинные датчики и сетевые датчики, которые соединены коаксиальными кабелями одинаковой длины с измерительным прибором, отличающееся тем, что в устройство дополнительно введены соединенные между собой блоки определения размера и местоположения дефекта, которые соединены с измерительным прибором коаксиальным кабелем.

| Устройство для обнаружения разрядов и определения места их возникновения в обмотке | 1985 |

|

SU1336151A2 |

| Способ изготовления бумаги, преимущественно для самопишущих приборов | 1950 |

|

SU91631A1 |

| Устройство для обнаружения дефектов изоляции в обмотке статора электрических машин | 1956 |

|

SU103960A1 |

| US 4779051, 18.10.1988 | |||

| US 8271213 B2, 18.09.2012 | |||

| US 2017336459 A1, 23.11.2017. | |||

Авторы

Даты

2021-02-15—Публикация

2020-03-12—Подача