Настоящее изобретение относится к области обработки оптического волокна, в частности к способам изготовления оптического волокна, при которых оптическое волокно подвергается вращению вокруг своей оси для уменьшения поляризационной модовой дисперсии (PMD) оптического волокна или оптической линии связи, содержащей оптическое волокно.

Более конкретно настоящее изобретение применяется для любого процесса, при котором оптическое волокно перемещается в предварительно заданном направлении и во время его перемещения ему придается вращение вокруг своей оси. Такой процесс может представлять собой, например, процесс получения оптического волокна (обычно процесс вытягивания) или процесс производства оптического кабеля с применением множества оптических волокон.

В производстве оптического волокна и оптического кабеля известны различные способы применения торсионного вращения оптического волокна вокруг своей оси. Было показано, что такое вращение целесообразно для различных применений, например, для таких как производство многомодового оптического волокна с увеличенной шириной полосы пропускания волокна или для производства оптического волокна или оптического кабеля, содержащего оптическое волокно, с пониженной поляризационной модовой дисперсией (PMD).

Известно, что «одномодовое волокно», обычно применяемое в коммуникационных системах, не является чисто одномодовым и что, скорее, оно содержит две моды с перпендикулярными поляризациями. Такие две поляризации образуют ортогональный базисный набор, и любую конфигурацию излучения, которое распространяется через одномодовое волокно, можно представить с помощью линейной суперпозиции двух таких мод.

Если волокно является абсолютно аксиально-симметричным как в отношении геометрии (включая оптические свойства, такие как показатель преломления), так и в отношении внутреннего и внешнего напряжения, два состояния поляризации вырождаются и распространяются с одинаковой групповой скоростью. Однако обычное оптическое волокно не является абсолютно аксиально-симметричным, отчасти потому, что во время производства присутствуют различные факторы. Дефекты, такие как геометрическая деформация и асимметрия напряжения, нарушающие вырождение двух мод. Например, поперечное сечение обычного оптического волокна может быть слегка эллиптическим по форме. В результате два состояния поляризации распространяются с разными константами распространения. Различие между константами распространения называется двулучепреломлением.

Двулучепреломление обуславливает состояние поляризации света, распространяющегося в волокне, с периодическим испусканием по всей длине волокна. Расстояние, необходимое для возврата поляризации в ее первоначальное состояние, представляет собой длину биений волокна, которая обратно пропорциональна двулучепреломлению волокна. На практике обычно длины биений наблюдаются в диапазоне от таких коротких как 2-3 миллиметра (волокно с высоким двулучепреломлением) до таких длинных как 10-100 метров (волокно с низким двулучепреломлением).

Кроме того, наличие двулучепреломления означает, что два состояния поляризации распространяются с разными групповыми скоростями и после распространения на одинаковое расстояние имеют различие во времени задержки, различие, увеличивающееся по мере увеличения двулучепреломления. Разница во времени задержки между двумя состояниями поляризации называется поляризационной модовой дисперсией или PMD, которая для больших расстояний обычно определяется как квадратный корень из длины волокна (единица измерения пс/км1/2). PMD является причиной искажения сигнала, которое очень вредно для высокоскоростных систем передачи данных и аналоговых коммуникационных систем. Следовательно, такое явление нежелательно в системах передачи оптического сигнала, особенно в системах, функционирующих на больших расстояниях.

Описаны различные способы уменьшения PMD, которые включают в себя осуществление вращения волокна во время его производства. Вращение приводит к внутренним геометрическим ассиметриям и/или ассиметриям напряжения волокна при вращении вокруг оси волокна по мере его продвижения вниз вдоль такой оси. Вращение гарантирует, что во время распространения оптического излучения вдоль волокна ассиметрии «усредняются», тем самым, уменьшая влияние PMD. Более подробно вращение индуцирует внутреннее взаимодействие между двумя ортогонально поляризованными модами.

Придаваемое волокну вращение может приводить к осуществлению «вращения» или «кручения», или к их сочетанию.

«Вращение» представляет собой постоянную крутильную деформацию, прилагаемую к волокну, когда материал волокна в горячей зоне подвергается крутильной деформации, приводящей к деформации, фиксирующейся («замороживаемой») в волокне по мере его охлаждения из расплавленного состояния, без образования крутильного напряжения.

«Кручение» относится к вращению, привносимому на охлажденное оптическое волокно. В данном случае будет наблюдаться сочетание вращения ассиметрий и крутильного напряжения, потому что волокно становится относительно жестким по сравнению с его расплавленным состоянием. Кручение можно отменить или уменьшить, применяя вращение в другом направлении, тогда как вращение постоянно. Чрезмерное кручение может быть причиной микроскопических трещин и способствовать или приводить в итоге к физическому разрушению волокна. Следовательно, желательно уменьшать или исключать кручение, привнесенное на волокно. Один из способов уменьшения кручения оптического волокна заключается в перекручивании волокна путем его раскрутки в обратное состояние и повторной закрутки волокна.

Были разработаны способы, которые основаны на вращении волокна по мере его вытягивания (см., например, патентную заявку США 2004/0163418). Процесс вытягивания оптического волокна обычно осуществляют путем нагревания стеклянной заготовки до температуры выше температуры размягчения и вытягивания расплавленного материала сверху вниз для получения оптического волокна как такового. Затем волокно обычно заставляют проходить через блок автоматического контроля диаметра, затем через устройство для нанесения покрытия, где на оптическое волокно, которое теперь в значительной степени охладилось, наносится полимерное покрытие, и затем через блок контроля соосности покрытия, установку отвердевания и блок автоматического контроля диаметра покрытия. Затем приводное и направляющее устройства протягивают в волокно и направляют его к приемной бобине. Вращатель обычно размещают ниже аппарата для нанесения покрытия, и он может содержать, например, ролик или другие элементы, подходящие для осуществления углового перемещения волокна и для обеспечения вращения. Выполняя вращение во время вытягивания, то есть когда основание заготовки в значительной степени расплавилось, в отношении ассиметрий волокна по существу осуществляют чистое вращение.

Для целей настоящего изобретения термин «устройство вращения» будет относиться к любому устройству, которое является подходящим для осуществления торсионного вращения волокна вокруг своей оси, независимо от того, применяется оно для осуществления вращения или кручения.

В данной области известны различные способы и устройства для вращения оптического волокна.

Например, в патенте США 5298047 предлагается способ для придания кручения оптическому волокну во время процесса вытягивания, при котором кручение осуществляется путем изменения угла приемных роликов, которые вытягивают волокно из заготовки, заставляя направляющий ролик для оптического волокна с осью, перпендикулярной оси продвижения волокна, двигаться подходящим образом с помощью чередующихся колебаний в направлениях по часовой стрелке и против часовой стрелки.

В патентной заявке США 6324872 предлагается устройство вращения (см. фиг.4 из нее), содержащее пару элементов, расположенных с противоположных сторон относительно оси вытягивания оптического волокна, каждый из которых имеет свой собственный участок поверхности для контактирования с волокном. По меньшей мере, один из двух участков поверхности перемещается в поперечном направлении по отношению к направлению вытягивания таким образом, что два участка поверхности движутся относительно друг друга и тем самым осуществляют вращение оптического волокна вокруг своей оси. Например, пара элементов может состоять из пары роликов с их осью вращения, перпендикулярной направлению вытягивания, по меньшей мере, один из которых способен совершать возвратно-поступательное движение вдоль своей собственной оси с тем, чтобы осуществлять периодическое вращение волокна.

Обычно величина фактического вращения, которое фактически применяется в отношении оптического волокна, отличается от теоретической величины, которая применялась бы, если бы от вращателя волокну передавалось 100% вращения. По утверждению авторов изобретения известны различные факторы, влияющие на передачу вращения, осуществляемую по отношению к волокну, например:

- длинный участок волокна между участком с сужением и устройством вращения;

- наличие вдоль указанного участка волокна устройств, таких как ролики или аппарат для нанесения покрытия, которые являются причиной возникновения сил трения;

- характеристики вязкостного сопротивления покрытия;

- характеристика вязкостного сопротивления сужения как такового;

- перепад температуры волокна по его длине; и

- нежелательное наложение кручения под действием вытягивающей системы, которое не является пренебрежимо малым.

Таким образом, в то время как устройство вращения осуществляет угловое перемещение в заданной точке на линии вытягивания, возле участка с сужением обычно осуществляется более слабое угловое перемещение.

Авторы изобретения также наблюдали, что упомянутое выше различие также может возникать из-за механических эффектов в устройстве вращения (вращателе), например, из-за проскальзывания на границе соприкосновения волокна и вращателя. Например, волокно может проскальзывать на роликах, осуществляющих вращение.

Наличие осуществляемого вращения можно легко установить, например, с помощью микроскопического исследования пузырьков в волокне для определения вращения сердцевины или с помощью передвижного магнитооптического модулятора. Другой способ регулирования внутреннего вращения главных осей двулучепреломляющего оптического волокна во время способа изготовления волокна заключается в боковом освещении оптического волокна лучом He-Ne лазера так, чтобы с помощью отраженного света образовывались интерференционные полосы. Вращение оптического волокна вызывает смещение полос вследствие эллиптичности волокна или любого рода анизотропии показателя преломления, обусловленной напряжениями. Затем с помощью измерения смещения полос можно определить вращение главных осей двулучепреломления оптического волокна.

В патентной заявке США 2002/0178758 тех же авторов предлагается способ измерения в режиме онлайн фактического вращения оптического волокна, осуществляемого во время обработки волокна. Фактическое вращение, придаваемое оптическому волокну, определяют на основе измерения диаметра оптического волокна. Причина состоит в том, что когда измеряют диаметр оптического волокна, перемещаемого в предварительно заданном направлении и вращаемого вокруг своей оси, ассиметрии и анизотропии оптического волокна вызывают колебание измеряемого значения между минимальным и максимальным значениями с частотой, которая связана со скоростью вращения волокна. В указанной схеме в режиме реального времени применяется Фурье-анализ данных, относящихся к диаметру волокна, полученных путем поперечных измерений оптического волокна в режиме онлайн вскоре после его вытягивания из заготовки. Для корреляции сигналов со скоростью вращения в системе применяется анализ спектра мощности.

Информация об угловой скорости вращения применялась для регулирования с обратной связью вращения, придаваемого оптическому волокну, чтобы получать волокно с фактическим вращением, соответствующим предварительно заданному, согласно техническим требованиям, и, следовательно, с заданным откликом в единицах PMD. В случае периодической функции вращения (например, синусоидальной) с временной частотой инверсии ν (в обратных секундах) замкнутая система автоматического регулирования с обратной связью оперативно регулирует частоту инверсии ν вращателя в зависимости от данных измерения фактического вращения. Также в зависимости от применяемого вращателя предлагается регулировать максимальное перемещение подвижной части вращателя (называемое «амплитудой») в качестве альтернативы или в дополнение к изменениям частоты инверсии ν.

Для получения данных о вращении или кручении в патенте США 6791678 описан другой способ определения в режиме реального времени скорости вращения и кручения, применяемый для изменения скорости вращения или скорости вытягивания, который основан на фильтрации сигнала измерения диаметра.

В ходе исследования авторы изобретения обнаружили, что регулирование амплитуды и/или частоты инверсии вращателя с помощью замкнутой системы автоматического регулирования с обратной связью не может быть таким эффективным, как предполагалось, чтобы гарантировать требуемую скорость вращения. Если вращатель не работает должным образом, например, если волокно слабо взаимодействует с вращателем, такая работа с обратной связью может не оправдать ожиданий по установке требуемого вращения волокна. Кроме того, попытка увеличить фактическое вращение просто с помощью увеличения частоты инверсии, как описано в процитированной патентной заявке США 2002/0178758, может привести к увеличению амплитуды вибрации волокна, отклоняющегося от оси вытягивания, то есть к увеличению величины трещин во время вытягивания и/или во время последующих механических выборочных испытаний.

Авторы изобретения также обнаружили, что дополнительная проблема связана с переносом на оптическое волокно функции вращения, в идеальном случае осуществляемой с помощью вращателя. Упомянутая дополнительная проблема относится к изменению силы трения между оптическим волокном и вращателем во время обработки волокна, которое приводит к переменной величине проскальзывания волокна на вращателе. Указанная проблема может влиять на фактическую скорость вращения в большей степени, чем степень, которую можно компенсировать путем регулирования амплитуды и/или частотных параметров вращения.

Авторы изобретения обнаружили, что регулирование амплитуды и/или частоты вращателя может быть недостаточным и что важно регулировать силу трения вращателя, чтобы надлежащим образом регулировать степень проскальзывания волокна на вращателе как таковом. Такого регулирования проскальзывания волокна можно, например, добиться путем устранения проскальзывания как такового или путем его уменьшения до подходящего уровня. Регулирование трения можно осуществлять с помощью замкнутой системы автоматического регулирования с обратной связью, получающей сигнал от измерения фактической скорости вращения в режиме онлайн. Дополнительно к силе трения можно регулировать амплитуду и/или частоту вращателя. Другими словами, авторы изобретения поняли, что регулирование силы трения оперативно по отношению к измерению фактического вращения, придаваемого волокну, в режиме реального времени с помощью системы с обратной связью позволяет своевременно регулировать условия вращения для того, чтобы реально полученное вращение волокна удовлетворительно соответствовало требуемой функции вращения, предусмотренной для волокна.

В уже цитированной патентной заявке США 6324872 описано, что два ролика вращателя располагаются в одной и той же точке вдоль продольного участка волокна на противоположных сторонах участка таким образом, что между роликами образуется зазор. Для регулирования положения второго ролика в направлениях, поперечных к направлению движения волокна, применяется микрометрическое регулирование и фиксирующее устройство. Первый ролик поджимается пружиной ко второму ролику в поперечном направлении. Регулируемый ограничитель ограничивает перемещение первого ролика в поперечном направлении. Такой ограничитель гарантирует, что расстояние между двумя роликами всегда будет, по меньшей мере, равно предварительно заданному минимуму и тем самым гарантирует, что ролики не повредят волокно. Если диаметр волокна немного больше предварительно заданного минимального расстояния, каретка будет оставаться на прежнем месте в зацеплении с ограничителем. Упругие периферийные поверхности роликов будут слегка вдавливаться, и с помощью обеих периферийных поверхностей волокно будет принудительно втягиваться. Если диаметр волокна в значительной степени превышает предварительно заданный минимум, первый ролик будет отодвигаться от второго ролика в поперечном направлении, противодействуя поджимающей пружине. В любом случае волокно, протягиваемое между роликами, будет принудительно втягиваться в зазор между роликами.

Авторы изобретения обнаружили, что эффективность взаимодействия (то есть силу трения) между волокном и вращателем можно активно регулировать, чтобы компенсировать изменения, которым эффективность взаимодействия в противном случае могла бы подвергнуться во время процесса как такового. Сила трения между волокном и вращателем представляет собой произведение действующей на волокно силы сжатия и коэффициента трения между материалом, покрывающим поверхность подвижной части вращателя, и материалом, покрывающим поверхность оптического волокна (например, покрытием). Таким образом, авторы изобретения обнаружили, что для того, чтобы гарантировать надлежащую скорость вращения, недостаточно поддерживать точно предварительно заданную силу сжатия во время вращения волокна, потому что непрогнозируемые изменения коэффициента трения во время процесса могут вызвать изменения силы трения, которые вполне могут привести к существенным изменениям функции реального вращения, прикладываемого к волокну.

Авторы изобретения опытным путем установили, что при заданном выборе материалов (который можно оптимизировать в соответствии с коэффициентом трения между ними) коэффициент трения обычно изменяется во время осуществления способа, в основном благодаря:

- возможным текущим изменениям степени отверждения защитного покрытия волокна (которая может отличаться от конечной степени отверждения);

- возможным текущим изменениям температуры защитного покрытия волокна и поверхности подвижной части вращателя (устройства вращения);

- возможным изменениям степени износа поверхности материала подвижной части;

- возможным изменениям модулей упругости материалов (например, защитного покрытия волокна и покрытия подвижной части), которые приводят к переменному вытягиванию контактной поверхности при одинаковой силе сжатия; и

- возможным изменениям коэффициента вязкости упомянутых выше материалов, которые могут приводить к разным степеням рассеяния энергии адгезии.

Согласно изобретению авторы изобретения нашли решение, которое включает в себя «настройку» силы трения в режиме онлайн в зависимости от измеряемого конечного результата (на волокне) вращающего действия устройства вращения. В предпочтительном варианте осуществления изобретения такая настройка включает в себя регулирование зазора между двумя элементами устройства вращения, взаимодействующими с волокном. Авторы изобретения подтвердили, что такой зазор является удобным параметром для достижения требуемого вращения после того, как установлены соответствующая частота колебаний и амплитуда вращателя. Такую тонкую регулировку можно выполнять с помощью электронных средств и осуществлять фактически мгновенно без приостановки процесса.

В первом аспекте настоящее изобретение относится к способу придания предварительно заданного вращения оптическому волокну, способу, включающему в себя этапы перемещения оптического волокна в предварительно заданном направлении; придания вращения оптическому волокну вокруг своей оси во время этапа перемещения под действием силы трения, действующей на оптическое волокно;

измерения параметра, относящегося к переданному вращению во время этапа перемещения оптического волокна и в ходе работы регулирования упомянутой силы трения во время этапа перемещения оптического волокна по отношению к измеренному параметру таким образом, чтобы достигать предварительно заданное вращение.

Обычно упомянутая сила трения возникает при контакте поверхности оптического волокна с поверхностью подвижной части, осуществляющей вращение оптического волокна. В таком случае сила трения обычно является произведением силы сжатия оптического волокна со стороны упомянутой поверхности подвижной части и коэффициентом трения между поверхностью оптического волокна и поверхностью подвижной части, и этап регулирования силы трения предпочтительно включает в себя регулирование упомянутой силы сжатия. Возможный и практически осуществимый способ измерения параметра, относящегося к осуществляемому вращению, включает в себя этап измерения диаметра оптического волокна и предпочтительно формирование сигнала измерения, относящегося к диаметру оптического волокна, образование частотного спектра упомянутого сигнала измерения и оценку упомянутого параметра по упомянутому частотному спектру.

При конкретном варианте осуществления изобретения этап регулирования силы трения упомянутым выше способом включает в себя этапы сравнения измеренного параметра с предварительно заданным значением, относящимся к предварительно заданному вращению, и регулирования силы трения в ответ на упомянутое сравнение. В том случае когда измеренный параметр меньше предварительно заданного значения, сила трения предпочтительно увеличивается. Такой вариант осуществления изобретения обладает тем преимуществом, которое гарантирует, что фактическое вращение всегда выше требуемого минимального порогового значения.

Предпочтительно параметр, относящийся к приданию вращения, представляет собой усредненное вращение. Авторы изобретения обнаружили, что измерение такого специфического параметра достаточно надежно для упомянутой цели.

В одном из вариантов осуществления изобретения этап измерения параметра, относящегося к придаваемому волокну вращению, дополнительно включает в себя этап оценки параметра, характеризующего качество упомянутого частотного спектра, и в том случае, если упомянутый оценочный параметр качества меньше или равен предварительно заданному пороговому значению, этап регулирования силы трения включает в себя этап увеличения силы трения. Применение параметра, характеризующего качество для регулирования с обратной связью, особенно предпочтительно из-за его достоверности и точности.

Во втором аспекте изобретение относится к способу изготовления оптического волокна, включающему в себя этапы нагревания стеклянной заготовки выше ее температуры размягчения, вытягивания оптического волокна из упомянутой заготовки в направлении вытягивания, нанесения на оптическое волокно защитного покрытия и придания предварительно заданного вращения оптическому волокну по любому из упомянутых выше способов.

В третьем аспекте изобретение относится к системе для придания предварительно заданного осевого вращения оптическому волокну, перемещающемуся в направлении; система содержит устройство вращения, подходящее для ротационного соединения с оптическим волокном под действием силы трения; привод, при функционировании соединенный с упомянутым устройством вращения для регулирования упомянутой силы трения; измерительное устройство, для измерения во время перемещения оптического волокна в упомянутом направлении параметра, относящегося к вращению волокна, и блок управления, соединенный с упомянутым измерительным устройством и с упомянутым приводом, чтобы приводить в действие упомянутый привод в ответ на упомянутый измеренный параметр таким образом, чтобы достигать предварительно заданное вращение. Блок управления предпочтительно включает в себя схему, приспособленную для сравнения упомянутого измеренного параметра с предварительно заданным значением, относящимся к предварительно заданному вращению, и для формирования сигнала управления в ответ на упомянутое сравнение, чтобы приводить в действие упомянутый привод.

В четвертом аспекте изобретение относится к устройству для вращения оптического волокна вокруг своей оси; устройству, содержащему контактный элемент, подходящий для приложения силы трения к поверхности оптического волокна и для придания вращения оптическому волокну вокруг своей оси под действием упомянутой силы трения; и элемент привода, в ходе работы соединенный с упомянутым контактным элементом; отличающемуся тем, что элемент привода регулируется с помощью электронных средств в ответ на внешний электронный сигнал для изменения упомянутой силы трения.

В конфигурации устройство содержит дополнительный контактный элемент, образующий вместе с упомянутым контактным элементом зазор для приема оптического волокна, в котором элемент привода в состоянии воздействовать на контактный элемент, чтобы регулировать упомянутый зазор. Предпочтительно для регулировки упомянутого зазора устройство дополнительно содержит первый опорный элемент, перемещающий упомянутый контактный элемент, второй опорный элемент, перемещающий упомянутый дополнительный контактный элемент, и упругий элемент, действующий на первый опорный элемент с тем, чтобы прижимать упомянутый первый опорный элемент к упомянутому второму опорному элементу, где упомянутый элемент привода действует между упомянутыми первым и вторым опорными элементами, противодействуя упомянутому упругому элементу. В варианте осуществления изобретения упомянутый элемент привода представляет собой пьезоэлектрический элемент.

При другой конфигурации устройство содержит дополнительный контактный элемент, подходящий для контактирования оптического волокна с находящимся напротив упомянутым контактным элементом, где упомянутый элемент привода в состоянии регулировать силу перемещения между контактным элементом и дополнительным контактным элементом.

Ниже изобретение описывается подробно со ссылкой на прилагаемые чертежи, на которых приведен неограничивающий пример заявки на изобретение. В частности,

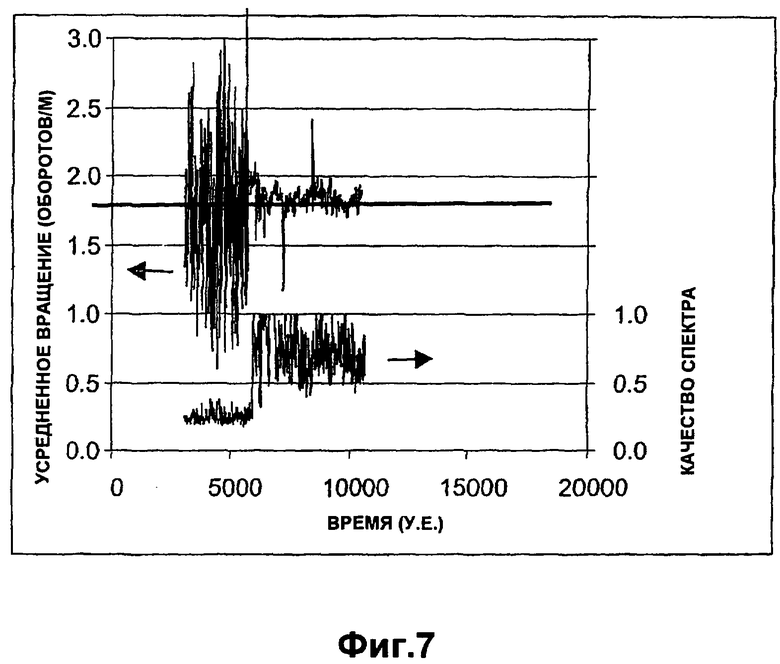

- на фигуре 1 показана технологическая схема, относящаяся к некоторым этапам способа по настоящему изобретению;

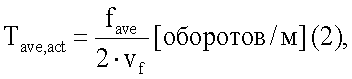

- на фигуре 2 показана система вытягивания, в которой процесс вытягивания оптического волокна осуществляется с применением способа по настоящему изобретению;

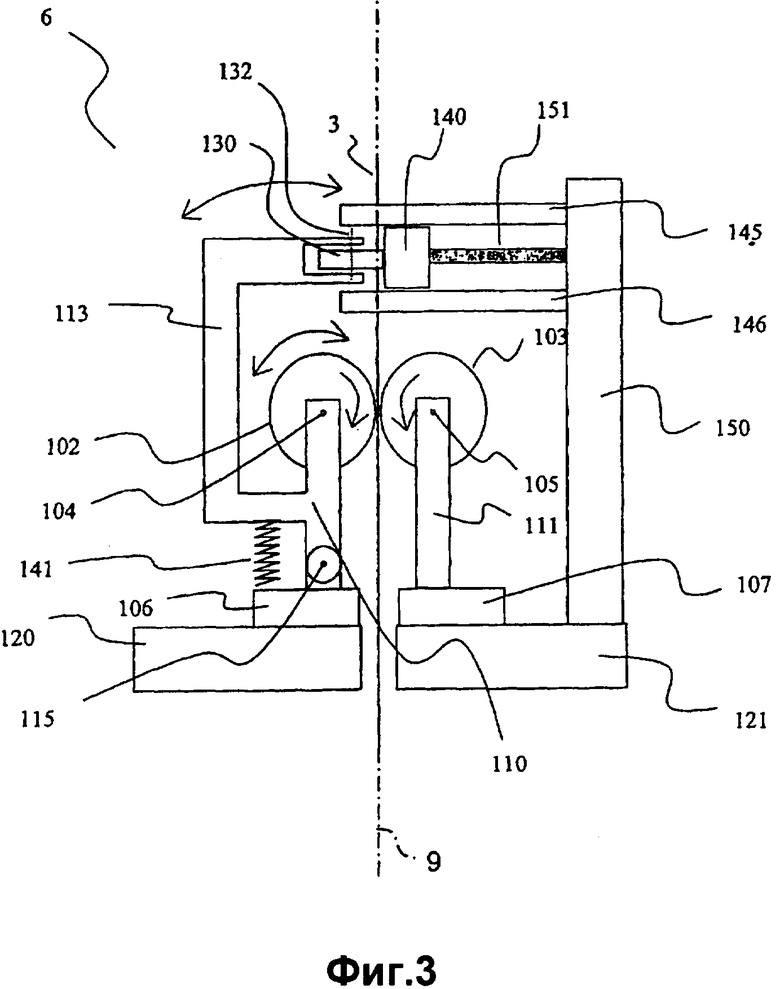

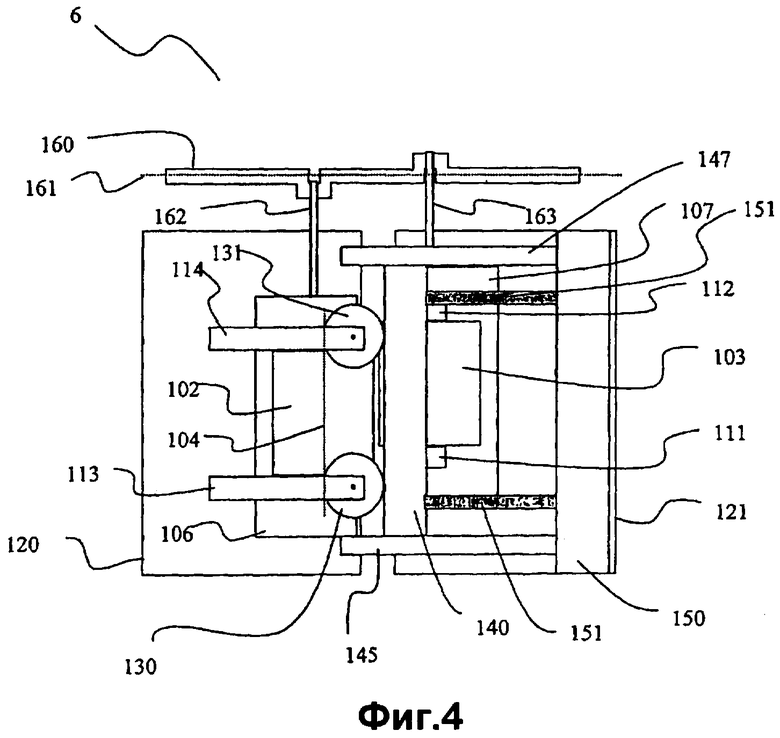

- на фигурах 3 и 4 показаны соответственно вид сбоку и вид сверху устройства вращения, соответствующего одному из аспектов настоящего изобретения;

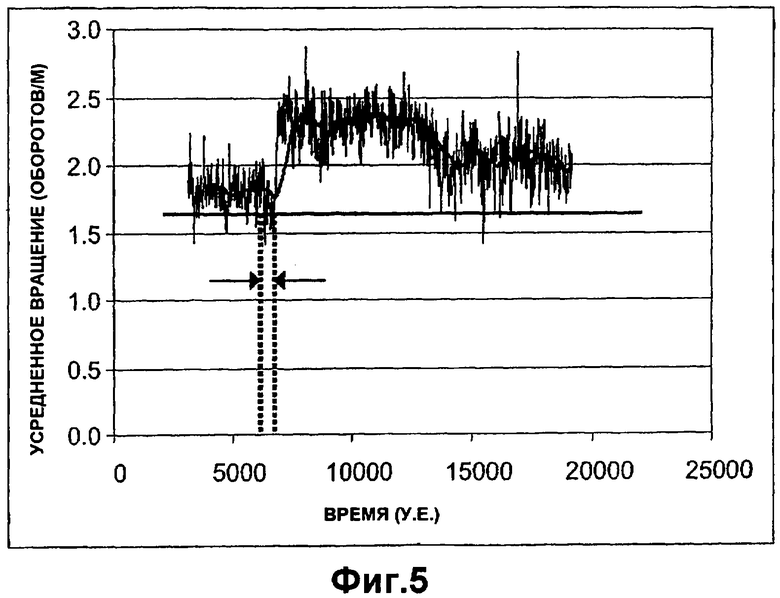

- на фигуре 5 показано усредненное вращение, измеряемое во время процесса вытягивания по настоящему изобретению;

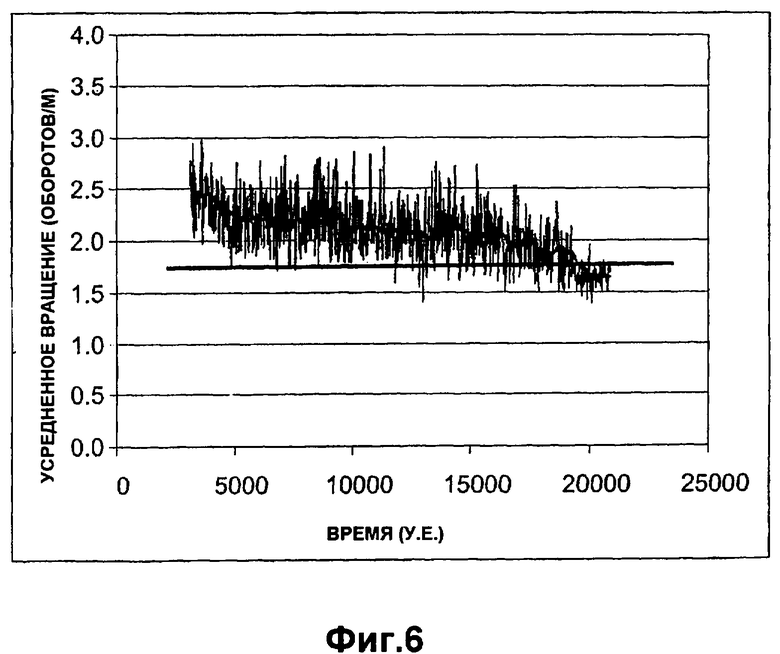

- на фигуре 6 показано усредненное вращение, измеряемое во время процесса вытягивания без применения регулирования с обратной связью по настоящему изобретению;

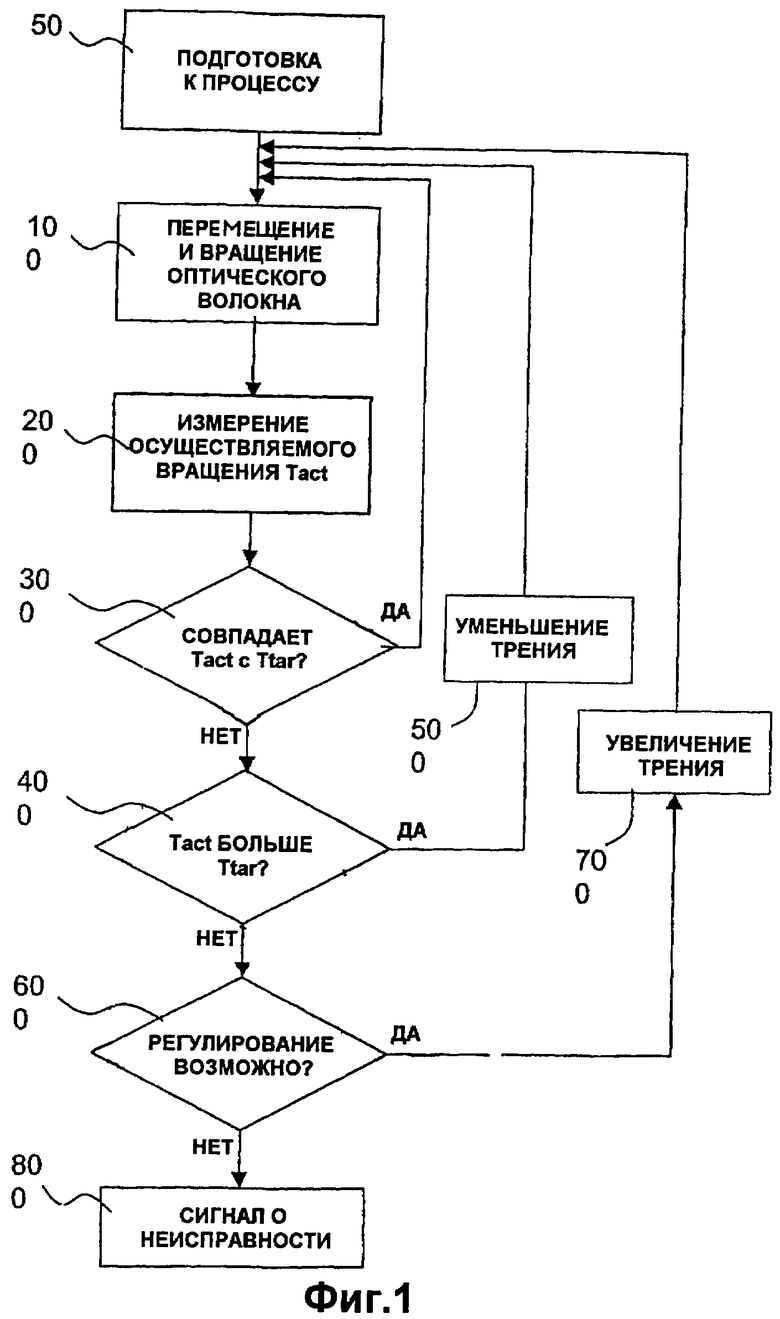

- на фигуре 7 показано усредненное вращение и качество спектра, измеренное во время процесса вытягивания по настоящему изобретению.

Описание предпочтительного варианта осуществления изобретения

Способ осуществления вращения оптического волокна по настоящему изобретению будет описан со ссылкой на технологическую схему на фиг.1.

На предварительной стадии способа (блок 50) можно устанавливать некоторые рабочие параметры для подготовки процесса.

Во-первых, можно устанавливать требуемое вращение Ttar, которое следует придавать оптическому волокну, например, для того, чтобы получать требуемое значение PMD или для других целей.

Для целей настоящего изобретения термин «вращение» означает соотношение между угловой скоростью вращения dθ/dt оптического волокна (где θ представляет собой угол вращения (в радианах) оптического волокна, измеряемый относительно фиксированной точки отсчета) и скоростью перемещения волокна vf. Вращение, определяемое таким образом, умноженное на коэффициент 1/2 π, можно выражать в единицах оборотов/м. Вращение как функция расстояния вдоль волокна выводится непосредственно из соответствующего вращения как функции времени через скорость вытягивания волокна (и наоборот). В общем случае скорость перемещения vf обычно является постоянной, однако может быть и переменной.

Требуемое вращение Ttar можно устанавливать должным образом, предпочтительно выбирая требуемое значение или требуемый диапазон значений одного или более параметров, относящихся к осуществляемому вращению. Подходящие параметры предпочтительно могут соответствовать максимальному вращению Tmax,act или усредненному вращению Tave,act (в единицах оборотов/м), которое будет определено ниже. Например, для фактического усредненного вращения Tave,act можно устанавливать минимальное значение ТMIN. Такое минимальное усредненное вращение ТMIN можно устанавливать, например, равным приблизительно 1 обороту/м или приблизительно 1,5 оборотам/м. Дополнительно или альтернативно можно устанавливать требуемое максимальное усредненное вращение ТMAX, например, равное приблизительно 4 оборотам/м или приблизительно 3 оборотам/м.

Дополнительным параметром способа, который можно устанавливать, является скорость перемещения vf оптического волокна. Еще одним дополнительным параметром способа, который можно устанавливать, является исходное значение силы трения, действующей на оптическое волокно для осуществления вращения. Например, для параметра вращателя δ - параметра, относящегося к силе трения, действующей на оптическое волокно во время вращения, - можно установить исходное значение δ0. Например, таким параметром может быть ширина зазора δ, определяемая двумя подвижными частями, с принудительным втягиванием волокна для осуществления его вращения, как будет объяснено ниже. Как описано ниже, в зависимости от типа применяемого устройства вращения можно применять другие параметры.

В зависимости от применяемого устройства вращения можно устанавливать исходные значения других параметров устройства вращения, таких как, например, частота инверсии ν и максимальное перемещение А подвижной части устройства вращения при его перемещении, которое вызывает вращение оптического волокна. Например, если устройство вращения содержит пару роликов, из которых, по меньшей мере, один может передвигаться вдоль своей оси вращения, максимальное перемещение А соответствует максимальному продольному относительному смещению, по меньшей мере, одного ролика, начиная с положения равновесия. Максимальное перемещение подвижной части устройства вращения определяет значение θmax,act фактического максимального угла вращения оптического волокна.

Значение частоты инверсии ν можно выбирать в соответствии с требуемым вращением Ttar (например, предварительно заданным значением ТMIN и/или ТMAX) и скоростью перемещения vf. Возможный диапазон значений составляет от 1 Гц до 15 Гц.

После завершения предварительной стадии начинается процесс (блок 100), осуществляющий перемещение оптического волокна в предварительно заданном направлении и вращение вокруг своей оси под действием силы трения с исходным значением силы трения, установленным на предыдущей стадии. Например, устройство вращения заставляют воздействовать на волокно с исходным значением δ0 параметра устройства вращения, относящегося к силе трения.

Согласно изобретению во время перемещения оптического волокна фактическое вращение Tact оптического волокна измеряется в режиме онлайн (блок 200). На данном этапе можно измерять максимальное вращение ТMАX,асt, фактически придаваемое оптическому волокну, или предпочтительно, фактическое усредненное вращение Tave,act.

Согласно изобретению результат такого измерения применяется для регулирования задним числом фактического вращения, придаваемого оптическому волокну, путем регулирования величины силы трения, действующей на волокно и ответственной за вращение волокна. Например, значение параметра δ устройства вращения, относящегося к силе трения, регулируется с высокой точностью.

Более подробно, измеряемое фактическое вращение Tact сравнивается с предварительно заданным требуемым вращением Ttar (блок 300). Например, проверяется, находится ли измеренное значение усредненного вращения Tave,act в предварительно заданном диапазоне (блок 300). Если измеренное фактическое вращение Tact соответствует предварительно заданному требуемому вращению Ttar (ДА на выходе блока 300), нет необходимости изменять фактическую силу трения при вращении. Следовательно, обработку волокна можно продолжать без поправок (блок 100), и предыдущие этапы (блоки 200 и 300) повторяются.

Если измеренное фактическое вращение Tact находится за пределами технических требований, предварительно заданных для вращения Ttar (НЕТ на выходе блока 300), то выполняется дополнительная проверка (блок 400) для определения, превышает ли фактическое вращение Tact предварительно заданное вращение Ttar. Например, проверка может быть проведена в отношении того, действительно ли Таvе,асt>ТMAX.

Если фактическое вращение превышает предварительно заданное вращение, например, Tave,act больше, чем ТMAX (ДА на выходе блока 400), сила трения уменьшается таким образом, чтобы допустить некоторую степень проскальзывания и уменьшить усредненное фактическое вращение Tave,act (блок 500). Процесс продолжается с вращением оптического волокна (блок 100) в новых условиях и с повторением этапов 200, 300 и 400, указанных на фиг.1.

Если фактическое вращение ниже предварительно заданного вращения, например,

Tave,act меньше ТMIN (НЕТ на выходе блока 400), предпочтительно на дополнительном этапе (блок 600) определяется, можно ли дополнительно увеличить прилагаемую к волокну силу трения. Например, оценивается, не достигнет ли сила трения предела, который может вызвать разрушение волокна или нанести механическое повреждение или ослабить волокно. Если такого предела не достигнуто и, следовательно, если силу трения можно дополнительно увеличивать (ДА на выходе блока 600), сила трения увеличивается таким образом, чтобы уменьшить проскальзывание и увеличить фактическое вращение (блок 700), например, усредненное фактическое вращение

Tave,act. Процесс продолжается с вращением волокна (блок 100) в новых условиях и с повторением описанных выше этапов.

Если достигнуто эксплуатационное ограничение силы трения, прилагаемой к волокну, например, со стороны устройства вращения, другими словами, если силу трения дополнительно повышать нельзя (НЕТ на выходе блока 600), формируется сигнал о неисправности. Соответствующее оптическое волокно затем идентифицируется и дополнительно обрабатывается. Процесс можно приостановить или можно продолжить с повторением этапов 100-600, указанных на фиг.1.

В зависимости от типа применяемого устройства вращения для регулирования фактического вращения Tact дополнительно к изменениям силы трения также можно применять изменения частоты инверсии ν и/или максимального перемещения А подвижной части устройства вращения, как описано в уже цитированной патентной заявке США 2002/0178758.

Регулирование силы трения (стадии 500 и 700) в ответ на сигнал управления можно осуществлять либо с помощью оператора, либо автоматически, что более предпочтительно.

На фигуре 2 в качестве примера схематически показана система 1 вытягивания, предназначенная для вытягивания оптического волокна 3 с применением способа по настоящему изобретению.

Оптическое волокно 3 может представлять собой любой вид оптического волокна, например одномодовое, многомодовое, с компенсацией дисперсии, специальное волокно и т.д., изготавливаемое из любого подходящего материала, такого как стекло или полимер.

Система 1 вытягивания содержит множество частей, в основном расположенных вдоль направления вытягивания, обычно по вертикали. Система вытягивания 1 содержит печь 4, способную нагревать заготовку 2 до температуры выше ее температуры размягчения. Заготовку можно формировать до или одновременно с процессом вытягивания любым подходящим способом, например, OVD, VAD или MCVD. Печь 4 может быть любого типа, подходящего для осуществления регулируемого размягчения заготовки 2, такая как индукционная печь.

Обычно система 1 вытягивания также содержит устройство 7 для вытягивания, подходящее для вытягивания оптического волокна 3 сверху вниз при предварительно заданной скорости vf (называемой скоростью вытягивания), и приемную бобину 8, на которую наматывается оптическое волокно 3 после процесса вытягивания.

Устройство 5 для нанесения покрытия, предназначенное для нанесения на оптическое волокно 3 защитного покрытия, предпочтительно располагают по направлению движения волокна.

Система 1 вытягивания также содержит устройство 6 вращения, предпочтительно расположенное между устройством 5 для нанесения покрытия и устройством 7 для вытягивания, предназначенное для осуществления вращения оптического волокна 3 вокруг своей оси 9. Устройство вращения 6 характеризуется тем обстоятельством, что способно передавать крутильное усилие оптическому волокну для вращения его вокруг своей оси 9 под действием силы трения.

Обычно оно снабжено, по меньшей мере, одной подвижной частью, способной контактно взаимодействовать с внешней поверхностью оптического волокна 3 так, что между поверхностью подвижной части и поверхностью оптического волокна (например, защитным покрытием волокна) возникала сила трения. У силы трения есть, по меньшей мере, составляющая, которая направлена вдоль оси, перпендикулярной оси волокна 9, чтобы вызывать вращение волокна 3 вокруг своей оси.

Обычно сила трения является результатом силы сжатия, прижимающей волокно к вращателю, и коэффициента трения, возникающего между материалом, покрывающим поверхность вращателя, и материалом, покрывающим поверхность оптического волокна (например, покрытия), при контакте с оптическим волокном.

Устройство 6 вращения может быть любого типа, подходящего для кручения волокна под действием силы трения. Например, устройство может включать в себя вращающий элемент, такой как ролик, сконфигурированный так, что его ось вращения может наклоняться относительно предварительно заданного направления перпендикулярно оси волокна, как описано в цитируемом патенте США 5298047. При такой конфигурации сила сжатия зависит от натяжения волокна (называемого «натяжением вытягивания») и от отклонения волокна относительно невозмущенной оси волокна, обусловленного наличием подвижного ролика. Соответственно, способ регулирования силы трения при предварительно заданном натяжении вытягивания заключается в регулировании с высокой точностью поперечного положения 5 наклонного ролика относительно оси волокна. Чтобы увеличить силу трения, наклонный ролик можно продвигать вперед с тем, чтобы увеличить упомянутое выше отклонение волокна. Это увеличивает силу сжатия волокна со стороны наклонного ролика и, следовательно, силу трения при предварительно заданном натяжении и коэффициенте трения. И наоборот, отведение назад наклонного ролика с целью уменьшения отклонения волокна будет уменьшать силу сжатия и, следовательно, силу трения.

С другой стороны, устройство вращения 6 может быть любых типов, описанных, например, в процитированном ранее патенте США 6324872. В частности, устройство 6 вращения может включать в себя пару элементов, повернутых друг к другу с противоположных сторон оптического волокна 3 и имеющих поверхности, взаимодействующие с оптическим волокном. Например, элементы могут представлять собой ролики, каждый из которых характеризуется своей осью, перпендикулярной оси вытягивания 9, из которых, по меньшей мере, один ролик совершает возвратно-поступательное движение вдоль своей собственной оси так, чтобы осуществлять периодическое вращение оптического волокна 3. Например, устройство 6 вращения выполнено с возможностью осуществлять периодическое вращение оптического волокна 3 с предварительно заданной постоянной частотой инверсии ν (в обратных секундах).

При конфигурации, содержащей пару элементов, повернутых друг к другу с противоположных сторон оптического волокна, можно рассмотреть два случая создания силы сжатия. В первом случае между двумя элементами жестко устанавливается зазор. Например, сила, прижимающая два элемента один к другому, значительно больше силы сжатия, обычно действующей на волокно во время вращения, и ограничитель ограничивает перемещение одного элемента по отношению к другому под действием прижимающей силы для того, чтобы установить зазор. «Зазор» определяется при отсутствии волокна 3 как расстояние между поверхностями первого и второго элемента в точке, где должно быть расположено волокно. Обычно зазор меньше, чем диаметр волокна с покрытием. Когда в зазор между двумя элементами вводится волокно, два элемента в основном сохраняют свое первоначальное расстояние относительно друг друга. Упругие сопротивления защитного покрытия волокна и покрытия ролика создают необходимую силу сжатия между волокном и элементами, между которыми оно втягивается. Следовательно, сила сжатия является функцией ширины зазора между первым и вторым элементами. Увеличение такого зазора обычно приводит к уменьшению силы сжатия и, следовательно, силы трения и наоборот. Кроме того, ниже со ссылкой на фиг.3 и 4 будет подробно описан пример устройства 6 вращения согласно упомянутому варианту осуществления изобретения.

Во втором случае сила, сжимающая два элемента, не встречает противодействия со стороны ограничителя, и сила сжатия устанавливается непосредственно с ее помощью. Например, два элемента сжимаются с помощью пружины, а упругая сила пружины регулируется, например, с помощью регулирования степени сжатия, такого как переменное положение одного конца пружины.

Таким образом, другой способ регулирования силы трения заключается в регулировании силы, сжимающей вместе два элемента.

В таком случае, чтобы увеличить или уменьшить силу трения, соответственно увеличивают или уменьшают сжимающую силу. Это увеличивает или уменьшает силу сжатия волокна на ролике. Конечно, в настоящем изобретении также рассматриваются гибридные конфигурации, объединяющие два упомянутых выше случая, при которых регулирование силы сжатия может зависеть от сочетания регулирования зазора и сжимающей силы.

Для вращения оптического волокна 3 с помощью устройства 6 вращения можно применять различные функции, такие как функции постоянной скорости вращения или переменной скорости вращения.

Например, предпочтительно применять чисто синусоидальную функцию вращения, приводящую в основном к равным по величине и противоположным по направлению вращениям, прилагаемым к волокну в предварительно заданном цикле. Можно применять другие нелинейные функции вращения, которые не являются в значительной степени синусоидальными и имеют достаточную изменчивость, например, достаточное содержание гармоник, чтобы обеспечить значительное уменьшение PMD для множества длин биений. Например, функцию вращения можно составлять в виде взвешенной суммы синусоидальных компонентов различной повторяемости с количеством компонентов и их весов, выбираемых для получения суммарной функции, с которой достигается уменьшение PMD. Функцию вращения также можно генерировать случайным образом. В некоторых вариантах осуществления изобретения функция вращения представляет собой частотно-модулированную или амплитудно-модулированную синусоидальную функцию. Функции вращения предпочтительно выбираются для получения во время вытягивания суммарного нулевого кручения.

В следующей части описания, например, будет сделано допущение, что вращение оптического волокна 3 с помощью устройства 6 вращения изменяется согласно синусоидальному закону. Будет сделано допущение, что фактический угол вращения

θact (измеряемый относительно фиксированной точки отсчета) оптического волокна 3 в результате воздействия устройства 6 вращения выражается с помощью соотношения θact=θmax,act·sin(2πνt), где θmax,act равно максимальному фактическому углу вращения, a ν представляет собой частоту инверсии вращения, и что, следовательно, оптическое волокно подвергается фактическому вращению Tact, выраженному соотношением Tact=Tmax,act·cos(2πνt), где Тmax,act=v/vf·θmax,act представляет собой максимальное фактическое вращение.

Система 1 вытягивания также содержит измерительное устройство 10, подходящее для измерения фактического вращения, придаваемого оптическому волокну 3, поблизости от сужения заготовки 2 и ниже. Измерение можно предпочтительно осуществлять в любом месте вдоль пути перемещения оптического волокна 3, где необходимо измерять фактическое вращение, придаваемое волокну 3.

Измерительное устройство 10 для измерения вращений волокна может быть любого типа, подходящего для данной цели, например оно может содержать устройство для автоматического контроля диаметра, способное измерять диаметр оптического волокна 3 (либо без покрытия, либо с покрытием) во время его прохождения, и блок обработки данных, способный обрабатывать сигнал, сформированный устройством для автоматического контроля диаметра, чтобы осуществлять измерение вращения волокна, как описано в процитированной патентной заявке США 2002/0178758 тех же авторов. Устройство для автоматического контроля диаметра может содержать оптический сенсор, например, интерферометрического типа, расположенный на оси 9. Блок автоматического контроля диаметра в состоянии генерировать электрический сигнал в ответ на измерение диаметра оптического волокна 3, посылаемый в блок обработки данных. Например, блок автоматического контроля диаметра генерирует электрический сигнал с помощью набора фотодиодов, воспринимающих интерференционные полосы, получаемые с помощью наведения на оптическое волокно лазерного луча. Полученный сигнал посылается на устройство сравнения сигналов, которое формирует ряд электрических импульсов, связанных с интерференционной картиной. Затем устройство для счета импульсов в соответствии с числом зарегистрированных импульсов подает сигнал, показывающий диаметр оптического волокна.

Еще один способ оптического измерения диаметра оптического волокна во время процесса его изготовления включает в себя этапы поперечного освещения участка оптического волокна излучением; измерения амплитуды теневой зоны, образованной участком оптического волокна в предварительно заданном угловом секторе вокруг оптического волокна; и определения изменений диаметра из результатов полученного измерения во время процесса.

Устройство для автоматического контроля диаметра предпочтительно выполняет периодическое измерение диаметра волокна во время перемещения через него оптического волокна 3. Устройство для автоматического контроля диаметра работает при заданной частоте измерения, например, более высокой или равной 500 Гц. Устройство для автоматического контроля диаметра формирует сигнал, содержащий пакет измеренных значений диаметра. Затем блок обработки данных производит расчет нормированного спектра мощности P(f) сигнала как функции частоты f, который обычно содержит множество пиков. Пики спектра мощности предпочтительно сравниваются с предварительно заданной пороговой мощностью

РТН (например, равной приблизительно 0,1) для того, чтобы исключить вклады спектра с мощностью ниже пороговой и, следовательно, уменьшить шум. Затем блок обработки данных опознает среди упомянутых выше пиков пороговое значение РТН, пик с максимальной частотой fmax. Из значения максимальной частоты fmax блок обработки данных находит максимальное фактическое вращение Tmax,act, придаваемое оптическому волокну 3, заданное уравнением

С целью точности измерения и регулирования процесса предпочтительно рассчитывать усредненное фактическое вращение Tave,act, придаваемое оптическому волокну 3, которое можно определить с помощью соотношения:

в котором fave представляет собой усредненную частоту множества пиков выше пороговой РТН, обеспечиваемую следующим соотношением:

в котором fth представляет собой частоту отсечки (например, 10 Гц), чтобы отрезать некоторый шум вблизи частоты нулевого порядка.

Каждый спектр мощности P(f) содержит большое число пиков, из которых пики, расположенные в целочисленных мультиплетах частоты инверсии ν идентифицируются как «сигнальные пики». Авторы изобретения считают, что сигнальные пики обусловлены, например, эллиптическим поперечным сечением волокна, неэллиптическими ассиметриями (например, яйцеподобным поперечным сечением) или фазовым сдвигом между измерением диаметра и функцией вращения. Кроме того, присутствуют многочисленные нежелательные пики (которые представляют собой вид шума), обусловленные, например, вибрациями и колебаниями оптического волокна. Следовательно, сигнальные пики представляют собой подмножество суммарного множества пиков. Если число таких нежелательных пиков высокое, связанный с ними шум может делать измерение осуществляемого вращения неточным. Как описано ниже со ссылкой на фиг.7, считается, что наличие такого шума должно служить показателем неудовлетворительных условий вращения, исходя из чего, такой шум можно обычно применять для активизации действий по регулировке.

Предпочтительно блок обработки данных производит расчет усредненного спектра мощности Pave(f) предварительно заданного числа спектров мощности, вводимых в память блока обработки данных. Усреднение множества спектров, полученных за интервал времени, в течение которого частота инверсии вращения по существу является постоянной, содержит некоторое число нежелательных пиков (и, следовательно, некоторое количество шума), которое много меньше чем в отдельных спектрах. Блок обработки данных предпочтительно производит расчет «качества» полученного усредненного спектра Pave(f), которое определяется как отношение числа сигнальных пиков Np (расположенных с интервалами, равными количеству целочисленных мультиплетов частоты инверсии ν) к общему числу пиков Np,t, присутствующих в полученном усредненном спектре.

Блок 12 управления применяется в системе 1 обработки, чтобы регулировать работу устройства 6 вращения в соответствии с алгоритмом управления, описанным со ссылкой на фиг.1. Блок 12 управления предпочтительно также может выполнять другие функции, связанные с процессом. Например, он может включать в себя блок обработки данных, который обрабатывает сигнал, генерируемый устройством для автоматического контроля диаметра, как описано выше, и/или осуществлять программно-реализованный алгоритм, включающий в себя функцию вращения и/или другие аспекты регулирования процесса, такие как регулирование скорости вытягивания (путем изменения скорости вытягивания и устройств 7 и 8 для натяжения) или регулирование степени нагревания источника 4 тепла, например, в ответ на измерения диаметра, полученные из устройства для измерения диаметра.

Блок 12 управления предпочтительно настроен на прием от измерительного устройства 10 для измерения вращения первого сигнала S1, запоминание данного сигнала и его обработку, как описано ниже. Он также настроен на формирование второго сигнала S2, который может быть послан устройству 6 вращения, и необязательно третьего сигнала S3, который может быть послан на монитор 16.

Теперь со ссылкой как на фиг.1, так и на фиг.2 будет описана работа системы 1 вытягивания по настоящему изобретению.

Требуемые значения или требуемый диапазон Tave,act и/или Tmax,act задаются перед началом осуществления способа. Такие значения или диапазон представляют собой фактическое вращение, которое следует придавать оптическому волокну, чтобы получать волокно с требуемыми характеристиками передачи, такими как PMD. Во втором случае, когда оптические сигналы передаются по волокну, между распространяющимися модами происходят обмены мощностью так, что эффекты от дефектов и неоднородностей волокна становятся равномерными по длине волокна, равной, по меньшей мере, длине биений. Поэтому можно значительно уменьшать негативные эффекты, обусловленные условиями для возникновения асимметричных напряжений и дефектов формы, реально присутствующих в волокне. Чтобы достигнуть указанной цели, предпочтительно осуществлять вращение оптического волокна таким образом, чтобы вызывать усредненное вращение Tave,act выше ТMIN=1 оборот/м или 1,5 оборотов/м. Даже с точки зрения эксплуатационных качеств волокна конечное значение ТMAX необязательно может быть задано, более высокое Tave,act приводит к лучшим результатам (например, PMD имеет тенденцию уменьшаться при увеличении значения Tave,act). Тем не менее, чрезмерное вращение может подвергать волокно чрезмерному механическому напряжению и может заставить волокно вибрировать, тем самым, вызывая зашумление измерения. Например, хорошие значения ТMAX могут составлять 4 оборота/м или 3 оборота/м.

Скорость вытягивания vf одномодового волокна обычно устанавливается в диапазоне от 5 м/с до 30 м/с.

На предварительном этапе (блок 50 на фиг.1) систему 1 вытягивания готовят с помощью первоначального перемещения заготовки 2 внутрь печи 4, которая предварительно была нагрета до температуры выше температуры размягчения. Нижний участок заготовки 2 плавится с последующим образованием капли расплавленного материала. Полученная капля удлиняется сверху вниз под действием силы тяжести с вытягиванием дополнительного расплавленного материала таким образом, что образуется нитевидный элемент расплавленного материала, который постепенно охлаждается. Такой нитевидный элемент заставляют проходить через устройство 10 автоматического контроля вращения (которое обычно включает в себя устройство для автоматического контроля диаметра), устройство 5 для нанесения покрытия, устройство 6 вращения и устройство 7 для вытягивания, и несколько витков материала наматывается на приемную бобину 8.

Затем (блок 100 на фиг.1) оптическое волокно продвигается в предварительно заданном направлении, например, с вводом в действие устройства 7 для вытягивания. Устройство 7 для вытягивания тянет оптическое волокно 3 сверху вниз со скоростью, которая постепенно поднимается до предварительно заданной скорости вытягивания

vf, вызывая его непрерывное формирование из нижнего V-подобного участка 2'(называемого сужением) заготовки 2. В устройстве 5 для нанесения покрытия на оптическое волокно 3, которое через него проходит, наносится защитное покрытие.

Устройство 6 вращения заставляют действовать на волокно 3 с первоначальным значением силы трения, установленным в начале процесса. Например, исходное значение δ0 параметра устройство 6 вращения передается устройству 6 вращения блоком 12 управления с помощью второго сигнала S2.

Измерительное устройство 10 применяется для измерения (блок 200 на фиг.1) фактического вращения Tact, придаваемого оптическому волокну немного ниже суженного участка 2', то есть фактически осуществляемое вращение. Такое измерение получают в начале процесса вытягивания и во время процесса как такового с частотой, по меньшей мере, одно детектирование на тысячу метров вытянутого волокна, предпочтительно на сто метров вытянутого волокна. Измеряемое фактическое вращение может отклоняться от предварительно заданного вращения Ttar, как обсуждалось выше.

Измерительное устройство 10 для измерения вращения формирует первый сигнал S1, показывающий фактическое вращение, придаваемое волокну, и посылает его на блок 12 управления.

Согласно изобретению результат такого измерения применяется для регулирования задним числом фактического вращения, придаваемого оптическому волокну путем регулирования значения параметра δ устройства вращения, относящегося к силе трения.

Блок 12 управления сравнивает измеряемое фактическое вращение Tact с требуемым контрольным вращением Ttar (блок 300). Например, блок 12 управления проверяет, выше ли измеряемое значение Tave,act предварительно заданного значения ТMIN и/или ниже предварительно заданного значения ТMAX. Сигнал управления не подается на устройство 6 вращения, если фактическое вращение соответствует предварительно заданным техническим требованиям (ДА на выходе блока 300).

Если фактическое вращение превышает предварительно заданное вращение, например, Tave,act больше ТMAX (ДА на выходе блока 400), блок 12 управления в одном из вариантов осуществления изобретения генерирует и посылает на устройство 6 вращения с помощью второго сигнала S2 управляющую команду для уменьшения силы трения таким образом, чтобы можно было уменьшить усредненное фактическое вращение Tave,act (блок 500 на фиг.1). Процесс вытягивания с вращением оптического волокна (блок 100) продолжается в новых условиях и с повторением этапов перемещения волокна, измерения фактического вращения и определения, соответствует ли фактическое вращение техническим требованиям. В еще одном варианте осуществления изобретения блок 12 управления генерирует третий сигнал S3, посылаемый на монитор 16, чтобы сделать его видимым для оператора, который может выполнять операцию по уменьшению силы трения устройства 6 вращения.

Если фактическое вращение ниже заданного вращения, например, Tave,act меньше

ТMIN (НЕТ на выходе блока 400), блок 12 управления осуществляет дополнительную необязательную проверку (блок 600) для определения, не достигла ли сила трения ограничения, которое может вызвать повреждение волокна или сделать его механически хрупким. Если такое ограничение не достигнуто (ДА на выходе блока 600), блок 12 управления в одном из вариантов осуществления изобретения с помощью второго сигнала S2 посылает на устройство 6 вращения команду увеличить силу трения с тем, чтобы увеличить, например, усредненное фактическое вращение

Tave,act (блок 700). Процесс с вращением волокна (блок 100) продолжается в новых условиях и с повторением описанных выше этапов. В еще одном варианте осуществления изобретения блок 12 управления может формировать третий сигнал S3, посылаемый на монитор 16, чтобы сделать его видимым для оператора, который может выполнять упомянутую выше операцию по увеличению силы трения устройства 6 вращения.

Предпочтительно, чтобы о волокне, соответствующем измерению фактического вращения вне допустимых ограничений, заданных техническими требованиями, подавался сигнал неисправности (например, идентифицируемый по грубому кручению). Если достигнуто эксплуатационное ограничение силы трения, прилагаемой со стороны устройства 6 вращения (НЕТ на выходе блока 600), блок 12 управления формирует сигнал о неисправности, например с помощью третьего сигнала S3, посылаемого на монитор 16. Соответствующее оптическое волокно затем идентифицируется и дополнительно обрабатывается.

В зависимости от типа применяемого устройства вращения для регулирования фактического вращения Tact можно также применять изменения частоты инверсии ν и/или максимального перемещения А подвижной части устройства 6 вращения, как описано в процитированной заявке США 2002/0178758.

В качестве примера теперь будет подробно описан вариант устройства 6 вращения, особенно подходящий для способа и системы по настоящему изобретению, со ссылкой на фиг.3 (вид сбоку) и фиг.4 (вид сверху). Для одинаковых элементов на фигурах применяются одинаковые ссылочные позиции.

Устройство 6 вращения содержит первый и второй ролики 102 и 103 цилиндрической формы, вращающиеся вокруг соответствующих осей вращения 104 и 105. Ролики 102 и 103 могут быть покрыты упругим материалом. Два ролика втягивают (вводят в контактирование) оптическое волокно 3 с противоположных сторон по мере вытягивания. Оси 104 и 105 параллельны друг другу и перпендикулярны оси волокна 3. Ролик 103 установлен на каретке 107 и удерживается двумя элементами 111 и 112 таким образом, чтобы он мог свободно вращаться вокруг своей оси 105. Ролик 102 установлен на каретке 106 и удерживается первым элементом 110 на фиг.3 и аналогичным вторым элементом (не показан) с другой стороны ролика таким образом, чтобы он мог свободно вращаться вокруг своей оси 104. Каретка 106 скользит по опоре 120, которая в свою очередь накрепко соединена с шахтой машины для вертикального вытягивания стекла. Каретка 107 аналогично скользит по опоре 121, накрепко соединенной с шахтой машины для вертикального вытягивания стекла. Взаимосвязанные поступательные перемещения двух кареток 106 и 107 в основном параллельны друг другу и параллельны осям 104 и 105 двух роликов 102 и 103.

Элемент 110 соединен с кареткой 106 через поворотный узел 115, который действует как шарнир для наклона ролика 102 относительно ролика 103. Закругленная линия с двойными стрелками на фиг.3 иллюстрирует наклонное перемещение элемента 110. Элемент 110 имеет С-образный выступ 113, выступающий из некоторой точки между шарниром 115 и осью 104 ролика 102. На верхней стороне элемента 113 установлено колесико 130 так, чтобы оно могло свободно вращаться вокруг своей оси 132 в основном параллельно оси 101 волокна. Аналогичным образом на каретке 106 через поворотный шарнир установлен упомянутый выше второй элемент, расположенный с другой стороны ролика 102 относительно элемента 110. Такой элемент имеет С-образный выступ 114, аналогичный выступу 113. На верхней стороне элемента 114 установлено колесико 131 так, что оно может свободно вращаться вокруг своей оси 134, в основном параллельно оси 101 волокна. Два колесика 130 и 131 могут свободно вращаться на элементе 140, к которому они поджимаются под действием пружины 141, сжатой между кареткой 106 и нижнем участком выступа 113. Следовательно, когда каретка 106 скользит по опоре 120, два колесика 130 и 131 вращаются на плоской поверхности 140. Элемент 140 может скользить по группе рельсов 145, 146, 147, накрепко соединенных с вертикальной стойкой 150, установленной на опоре 121. Элемент 140 приводится в движение относительно оси волокна 3 двумя пьезоэлектрическими элементами 151, которые управляются и отслеживаются с помощью электронных средств таким образом, чтобы их удлинение изменялось в пределах 1 микрона.

Элементы 110, 113 и 130 определяют положение первой опоры, перемещающей первый ролик 102. Элементы 121, 107, 111, 150, 145 и 146 определяют положение второй опоры, перемещающей второй ролик 103. Пружина 141, действующая на первую опору, подпирает первую опору к элементу 140, и сила сжатия пружины обычно устанавливается больше силы сжатия, задействованной во время вращения волокна, так что, когда волокно вводится между двумя роликами, под действием силы сжатия пружины они поддерживают зазор в основном неизменным. В зависимости от положения элемента 140, приводимого в действие пьезоэлектрическими элементами 151, которые действуют между упомянутой первой и второй опорами, противодействуя пружине 141, зазор между двумя роликами 102 и 103 может изменяться и поддерживаться с высокой точностью. По существу, для заданных условий работы сила сжатия определяется зазором между двумя роликами 102 и 103, как описано выше. Сила сжатия пружины 141 определяет максимальную силу сжатия, которая может действовать на волокно 3 с помощью двух роликов 102 и 103 при достаточно маленьком зазоре.

Таким образом, можно регулировать силу трения, действующую на оптическое волокно 3 во время вращения, путем регулирования величины δ зазора вращателя 6 на фиг.3 и 4.

При другой конфигурации привод 151 и пружина 141 возвращаются на место с помощью шагового двигателя с регулированием положения первого ролика 102 относительно второго ролика 103, например, путем движения микрометрического винта, действующего на первый ролик 102. При еще одной дополнительной конфигурации привод может действовать на пружину 141, чтобы регулировать сжимающую силу между двумя роликами, упомянутую сжимающую силу, связанную с силой сжатия, действующей на волокно 3, как дополнительно описано выше (в случае исчезающе малого зазора, как определено выше).

Устройство 6 вращения приводится в действие для осуществления чисто синусоидальной вращательной функции. Соответственно, перемещение двух кареток 106 и 107 в значительной степени является синусоидальным, поскольку они приводятся в движение с помощью коленчатого вала 160 (показанного на фиг.4), вращающегося вокруг своей оси 161 и соединенного с каретками с помощью двух элементов 162 и 163. Такое движение будет вращать волокно 3 соответствующим синусоидальным образом. Форма коленчатого вала 160 определяет фиксированную синусоидальную амплитуду А, в то время как угловая скорость определяет частоту инверсии ν.

Ниже будут проиллюстрированы экспериментальные результаты обработки набора из 68 стеклянных заготовок (около 300 км каждая), которые вытягивались с осуществлением вращения согласно способу настоящего изобретения.

С помощью способа внешнего осаждения из паровой фазы (OVD) получали заготовки с соответствующим профилем показателя преломления для получения обычного одномодового оптического волокна с диаметром приблизительно 125 мкм и низким двулучепреломлением.

Для вытягивания набора заготовок применяли вертикальную систему вытягивания, аналогичную системе, описанной со ссылкой на фиг.2. Заданное минимальное усредненное вращение составляло ТMIN=1-5 оборотов/м. Максимальное усредненное вращение ТMAX не устанавливалось. Скорость вытягивания vf устанавливали 18 м/с.

Применяли устройство 6 вращения описанного выше типа со ссылкой на фиг.3 и 4, в котором частота инверсии ν двух роликов 102 и 103 устанавливалась равной 3,7 Гц и поддерживалась постоянной во время осуществления способа. Величина (амплитуда А) поперечного перемещения двух роликов составляла приблизительно ±5 мм (а именно относительно центрального положения один ролик занимал положение, выражаемое как х=А cos(2πνt), а другой как х=-A cos(2πνt)).

Для измерения фактического усредненного вращения, придаваемого волокну, применялась система автоматического контроля диаметра с помощью обработки цифрового сигнала измерения диаметра ниже участка сужения заготовки, как описано выше. Фактическое усредненное вращение получали из спектра, который представляет собой усредненное значение четырех спектров сигнала диаметра. Фактическое усредненное вращение получали в начале процесса вытягивания каждой заготовки и во время процесса как такового при объеме выпуска вытянутого волокна приблизительно каждые 300-400 м (каждый отдельный спектр получали при объеме выпуска волокна приблизительно каждые 100 м).

Когда после выхода оборудования на рабочий режим достигали требуемой скорости вытягивания, пьезоэлектрические элементы 151 приводились в действие, чтобы получить исходное усредненное вращение, по меньшей мере, 2 оборота/метр и не более 3 оборотов/метр. Измерения вращения в режиме онлайн применялись для проверки, поддерживается ли уровень усредненного вращения выше 1,5 оборотов/м в течение всего процесса вытягивания. Данная информация применялась для настройки задним числом зазора устройства вращения по мере необходимости, чтобы получить требуемый минимальный уровень вращения. Таким способом можно гарантировать, чтобы усредненное вращение на протяжении всего процесса выполнения всегда оставалось выше 1,5 оборотов/м.

Результат измерений PMD на полученном волокне из 68 заготовок, вытянутом согласно описанному выше, с помощью способа сканирования по длине волны (Fixed Analyser Measurement method, IEC 60793-1-48 (способ А)) образца бобин, каждый из которых длиной приблизительно от 5 до 20 км и намотан при нулевом натяжении, можно суммировать в следующем виде:

средняя PMD=0,028 пс/км1/2

стандартное отклонение PMD=0,006 пс/км1/2

PLDV=0,033 пс/км1/2.

Полученный результат показывает преимущество способа по настоящему изобретению по сравнению с изготовлением волокна в аналогичных условиях, но без мониторинга вращения и обратной связи в отношении силы трения, результаты которого можно суммировать в следующем виде:

средняя PMD=0,040 пс/км1/2

стандартное отклонение PMD=0,020 пс/км1/2

PLDV=0,064 пс/км1/2.

Значение PMD в линии PLDV (Link Design Value) получали согласно документу IEC 86C/265/CD, озаглавленному «IEC 61282-3: Guidelines for the calculation of PMD in fibre optic systems», параграф 3.1.1.1 и 3.1.2.1. То есть из измерений PMD на образце, случайным образом выбранном из всего произведенного волокна, с помощью моделирования методом Монте-Карло получали распределение предусмотренных значений PMD для линии из 24 волокон. PLDV определялось как 99,9% от данных, установленных ниже PLDV.

Преимущество с точки зрения хорошего усреднения PMD является очевидным. Дополнительное преимущество настоящего изобретения, когда оно применяется для вытягивания волокна, состоит в том, что поскольку для гарантии узкого интервала фактического усредненного вращения волокна на протяжении всего процесса вытягивания можно применять непрерывный мониторинг и обратную связь, то также ожидается получение узкого интервала соответствующих значений PMD. Сказанное подтверждается сравнением приведенных выше значений стандартного отклонения для PMD. Это в свою очередь приводит к более низким значениям PLDV и, что более важно, к возможности уменьшения числа измерений PMD, которые являются сложными и трудоемкими.

Авторы изобретения подтвердили, что способ по настоящему изобретению предпочтительно осуществляется, по меньшей мере, один раз (измерение фактического вращения, сравнение с требуемым вращением и в случае необходимости регулирование силы трения) в первой четверти общей продолжительности процесса вытягивания, рассчитываемой от того момента, когда процесс вытягивания достиг своих условий режима работы (например, заданной скорости вытягивания). Предпочтительно после первой четверти проводить, по меньшей мере, одно дополнительное регулирование согласно способу по настоящему изобретению. Например, по меньшей мере, одно дополнительное регулирование проводить спустя около половины продолжительности процесса. Более предпочтительно способ по настоящему изобретению повторять, по меньшей мере, несколько раз за время процесса, например один раз в каждый период времени, равный приблизительно 50% или 25% от общей продолжительности вытягивания, предпочтительно через равные промежутки времени, такие как один раз каждые десять минут.

Теперь со ссылкой на фиг.5 будет концептуально проиллюстрирован принцип работы способа по настоящему изобретению.

На фиг.5 показано измеренное усредненное вращение оптического волокна, вытянутого согласно описанному выше, как функция времени, выраженного в условных единицах (у.е.).

Например, порог срабатывания сигнала о неисправности для усредненного вращения (ТМIN) устанавливался равным 1,65 оборотов/м, и обратная связь с зазором устройства 6 вращения на фиг.3 и 4 осуществлялась вручную, когда такое пороговое значение пересекалось в течение значительного периода времени. Как показано на фиг.5, с помощью двух стрелок поблизости от значения времени 6000 у.е. в соответствующем интервале времени приблизительно 300 у.е., который соответствует длине пролета волокна приблизительно 5 км, фактическое усредненное вращение было ниже порогового. До 6000 у.е. усредненное вращение было ниже порогового в течение пренебрежимо малых интервалов времени. Поэтому пьезоэлектрические элементы 151 на фиг.3 и 4 были приведены в действие для того, чтобы уменьшить зазор устройства 6 вращения на фиг.3 и 4 приблизительно на 10 мкм. Усредненное вращение немедленно повышалось до подходящего уровня. Было отмечено, что для данных, приведенных на фиг.5, обратная связь не обеспечивала оптимальных результатов, так что уменьшение усредненного вращения около 13000 у.е. не компенсировалось.

Конечно, можно изменять структуру функции замкнутой системы автоматического регулирования с обратной связью, чтобы своевременно реагировать на изменение измеряемого усредненного вращения.

В качестве примера для сравнения на фиг.6 приведен график, аналогичный графику, приведенному на фиг.5, за исключением того, что во время процесса вытягивания не было обратной связи. Ближе к концу процесса вытягивания усредненное вращение постепенно уменьшалось до значений ниже нормативного диапазона. Предполагается, что постепенно уменьшается коэффициент трения. Действующая обратная связь согласно настоящему изобретению способна корректировать его путем постепенного уменьшения зазора между первым и вторым роликом 102 и 103, чтобы увеличить силу сжатия.

На фиг.7 показано усредненное вращение (верхняя кривая, левая шкала) и качество спектра (нижняя кривая, правая шкала) во время процесса вытягивания (условные единицы времени), например, как описано выше. Качество спектра (усредненного спектра мощности, полученного усреднением четырех спектров мощности) определяется согласно описанному выше. Порог срабатывания сигнала о неисправности для усредненного вращения (ТMIN) снова устанавливали равным, например, 1,65 оборотов/м, а обратная связь с зазором вращателя 6 на фиг.3 и 4 осуществлялась вручную. До 6000 условных единиц времени измеряемое усредненное вращение быстро флуктуировало в большом диапазоне изменений (приблизительно от 1 до 3 оборотов/м). Более важно, что измерение усредненного вращения не заслуживало доверия, потому что качество спектра мощности было низким (приблизительно 0,25, в любом случае ниже 0,5). Предполагается, что оптическое волокно 101, вероятно, не очень крепко втягивается между двумя роликами вследствие того, что зазор между двумя роликами 102 и 103 больше оптимального, и поэтому сила сжатия, действующая на волокно, недостаточна. Считается, что оптическое волокно неравномерно скользит и/или подпрыгивает на поверхности роликов 102 и 103, вызывая как флуктуации усредненного вращения, так и неравномерное колебание оптического волокна в направлении, поперечном оси волокна. Последнее может давать повышение зашумленности спектра мощности.

Около 6000 условных единиц времени два ролика 102 и 103 сводили друг с другом более тесно, уменьшая зазор приблизительно на 40 мкм. Спектр мощности значительно улучшался (качество выше 0,5) и измеряемое усредненное вращение имело устойчивое значение, соответствующее техническим условиям (приблизительно 1,8 оборотов/м).

Таким образом, авторы изобретения обнаружили, что качество спектра мощности, который относится к фактическому вращению волокна, является хорошим индикатором надлежащей работы устройства 6 вращения и может применяться для ее регулирования задним числом в дополнение или альтернативно специфическому параметру вращения, такому как усредненное вращение.

В варианте осуществления изобретения способ по настоящему изобретению направлен на оптимизацию силы сжатия, действующей на оптическое волокно в зависимости от коэффициента трения в текущий момент. Вновь обратившись к фиг.1, можно понять, что когда на выходе этапа, представленной блоком 300, присутствует ДА (то есть осуществляемое вращение находится в предполагаемом диапазоне), можно настроить блок 12 управления так, чтобы уменьшить силу сжатия. Таким образом, способ определяет минимальную силу сжатия, которая достаточна для получения предварительно заданного вращения в зависимости от коэффициента трения в текущий момент. Преимущество такого решения в том, что волокно подвергается минимально возможному механическому напряжению (например, сдавливанию), тем самым, улучшаются его механические свойства.

В дополнение к применению, описанному для процесса вытягивания, способ по настоящему изобретению можно применять к другим процессам, в которых желательно гарантировать требуемое фактическое вращение, придаваемое оптическому волокну, по мере того, как волокно заставляют продвигаться в предварительно заданном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ВОЛОКОН С ПОНИЖЕННОЙ ПОЛЯРИЗАЦИОННОЙ МОДОВОЙ ДИСПЕРСИЕЙ | 2005 |

|

RU2401816C2 |

| УСТРОЙСТВО ДЛЯ СКРУЧИВАНИЯ ОПТИЧЕСКОГО ВОЛОКНА, СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА И ОПТИЧЕСКОЕ ВОЛОКНО | 2004 |

|

RU2326825C2 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 2018 |

|

RU2773163C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 1991 |

|

RU2096354C1 |

| ОПТОВОЛОКОННЫЙ ДАТЧИК ТОКА СО SPUN ВОЛОКНОМ И ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ | 2013 |

|

RU2627021C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 2008 |

|

RU2445279C2 |

| СПОСОБ ВЫТЯГИВАНИЯ ОПТИЧЕСКОГО ВОЛОКНА, НАТЯЖНОЕ УСТРОЙСТВО И ЛИНИЯ ПО ИЗГОТОВЛЕНИЮ ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2209784C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ УПРАВЛЕНИЯ | 2014 |

|

RU2618146C1 |

| СПОСОБ КОНТРОЛЯ СИСТЕМОГО ЗАПАСА ПО ОТНОШЕНИЮ ОПТИЧЕСКИЙ СИГНАЛ/ШУМ И КОГЕРЕНТНОЕ ПРИЕМНОЕ УСТРОЙСТВО | 2015 |

|

RU2677263C2 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ПРИКРЕПЛЕНИЯ РАЗЪЕМА К ОПТИЧЕСКОМУ ВОЛОКНУ | 2012 |

|

RU2640096C2 |

Изобретение относится к области обработки оптического волокна. Технический результат направлен на повышение точности настройки. Способ придания предварительно заданного вращения оптическому волокну содержит этапы: перемещения оптического волокна в предварительно заданном направлении, придания вращения оптического волокна вокруг своей оси на этапе перемещения под действием силы трения, действующей на оптическое волокно; и измерения на этапе перемещения оптического волокна параметра, относящегося к осуществляемому вращению, причем дополнительно содержит на этапе перемещения оптического волокна этап осуществления регулирования упомянутой силы трения в ответ на измеренный параметр таким образом, чтобы достигать предварительно заданного вращения, и этап регулирования силы трения включает в себя этапы сравнения измеренного параметра с предварительно заданным значением, относящимся к предварительно заданному вращению, и регулирования силы трения в ответ на упомянутое сравнение. Также описаны устройство и системы вращения, действующие на оптическое волокно под действием регулируемой извне силы трения и особенно подходящие для применения в способе и в системе по настоящему изобретению. 4 н. и 12 з.п. ф-лы, 7 ил.

1. Способ придания предварительно заданного вращения оптическому волокну, содержащий этапы

перемещения оптического волокна в предварительно заданном направлении,

придания вращения оптического волокна вокруг своей оси на этапе перемещения под действием силы трения, действующей на оптическое волокно; и

измерения на этапе перемещения оптического волокна параметра, относящегося к осуществляемому вращению;

отличающийся тем, что дополнительно содержит на этапе перемещения оптического волокна этап осуществления регулирования упомянутой силы трения в ответ на измеренный параметр таким образом, чтобы достигать предварительно заданного вращения, и этап регулирования силы трения включает в себя этапы сравнения измеренного параметра с предварительно заданным значением, относящимся к предварительно заданному вращению, и регулирования силы трения в ответ на упомянутое сравнение.

2. Способ по п.1, в котором упомянутая сила трения возникает при контактировании поверхности оптического волокна с поверхностью подвижной части, придающей вращение оптическому волокну.

3. Способ по п.2, в котором сила трения является пропроизведением силы сжатия оптического волокна относительно упомянутой поверхности подвижной части и коэффициента трения между поверхностью оптического волокна и поверхностью подвижной части, и в котором регулирование силы трения включает в себя регулирование упомянутой силы сжатия.

4. Способ по любому из предыдущих пунктов, в котором этап измерения параметра, относящегося к переданному вращению, включает в себя этап измерения диаметра оптического волокна.

5. Способ по п.4, в котором этап измерения параметра, относящегося к переданному вращению, дополнительно включает в себя формирование измеренного сигнала, относящегося к диаметру оптического волокна, формирование частотного спектра упомянутого измеренного сигнала и оценку упомянутого параметра в зависимости от упомянутого частотного спектра.

6. Способ по п.1, в котором этап регулирования силы трения в случае, если измеренный параметр меньше предварительно заданного значения, дополнительно включает в себя этап увеличения силы трения.