Настоящее изобретение относится к способу и устройству для изготовления оптических волокон.

Свет, проходящий в оптическом волокне, имеет два состояния поляризации. Для оптических волокон, которые являются абсолютно осесимметричными как в геометрии, так и при внутреннем и внешнем напряжении, работа при длине волны или в диапазоне длин волн, который определяется как "одномодовый" действительно поддерживает два ортогональных состояния поляризации, в котором два состояния поляризации вырождаются, распространяясь при той же групповой скорости распространения волны и без времени задержки после прохождения такого же расстояния в волокне.

В практике применения одномодового волокна осевую симметрию идеального волокна, как правило, нарушают различные недостатки, такие как ассиметричное поперечное напряжение и некруглая сердцевина. В результате, два состояния поляризации распространяются с различными константами распространения. Различие между константами распространения называется двойным лучепреломлением, величина двойного лучепреломления определяется с помощью вычисления разности в константах распространения двух ортогональных мод.

Двойное лучепреломление является причиной поляризационного состояния света, распространяющегося в волокне, для того чтобы развить периодичность вдоль длины волокна. В дополнение к причине, вызывающей периодические изменения в поляризационном состоянии света, проходящего в волокне, присутствие двойного лучепреломления означает, что два состояния поляризации проходят при различных групповых скоростях распространения волны, различие, увеличивающееся как двойное лучепреломление, увеличивается. Дифференциальное время задержки между двумя состояниями поляризации называется поляризационной модовой дисперсией (PMD).

PMD является причиной искажения сигнала, и, таким образом, является неблагоприятным для высокоскоростной и аналоговой коммуникационных систем.

PMD может быть уменьшено скручиванием волокна.

Для цели настоящего описания и формулы изобретения, скручиванием волокон называется применение скручивания вдоль осей оптических волокон; в более частном случай, если иначе не оговорено, в настоящем описании и формуле изобретения скручиванием волокон называется переменное применение скручивания в противоположных направлениях ("переменное скручивание"), т.е. волокно имеет несколько оборотов в одном направлении, за которыми следует несколько оборотов в противоположном направлении. Предпочтительным является то, что когда применяется такое переменное скручивание, общее скручивание в полученном волокне, в общем, имеет нулевое значение или имеет очень маленькую величину.

В процессе скручивания волокно подвергается вращению вокруг собственной оси в одном направлении от нуля до максимальной величины вращения (спин/м), остается при такой максимальной величине вращения и затем вращение уменьшается до нуля и далее до отрицательной величины вращения, т.е. вращения в противоположном направлении.

Функция, которая описывает такое изменение вращения во времени, называется спин-функцией.

Применяемая спин-функция и полученная спин-функция обычно различаются в зависимости от различных факторов процесса и применяемого устройства, которое включает, например, тип применяемой спин-функции, конструктивные особенности устройства для скручивания, например, может происходить возможное проскальзывание волокон или подобное, общая ответная реакция башни для вытягивания волокна и т.д.

US 5298047 раскрывает способ получения оптического волокна, как правило, одномодового волокна, которое может применяться для производства волокна, имеющего низкое PMD. Способ включает обеспечение традиционной преформы оптического волокна, нагревание, по меньшей мере, части преформы до традиционной температуры протягивания, и протягивание оптического волокна из нагретой преформы таким образом, что скрутка отпечатывается на волокне. Скрутка «отпечатывается» на волокне, если это вызывает деформацию при кручении волокнистого материала в нагретой зоне, причем деформацией замораживается в волокне, так что волокно демонстрирует длительный "спин", т.е. длительную деформацию кручения.

ЕР 0785913 раскрывает способ, в котором скручивание применяется к волокну посредством пропускания волокна между парой колес, которые вращаются во взаимно противоположных направлениях и перемещаются назад и вперед относительно друг друга в направлении, по существу, перпендикулярному к направлению перемещения волокна через колеса; колеса располагаются таким образом, что волокно движется, по существу, тангенциально к кривой поверхности самих колес и сдавливается там между ними, для того чтобы получить силу трения, необходимую для проведения скручивания и получения скручивающего действия.

Согласно данному документу при сдавливающем действии, которое вызывает скручивание волокна, следует только быть уверенным, что волокно вращается между колесами без проскальзывания волокна. Сдавливание должно контролироваться для того, чтобы избежать избыточного сдавливания, приводящего к механическому напряжению на волокне.

Однако заявитель наблюдал, что когда к волокну применяется скручивание с помощью сдавливания того же волокна между двумя роликами, применяемое давление является критическим параметром, в котором избыточное давление является причиной повреждения оптических волокон, в то время как более низкие значения давление все больше вызывают проскальзывание волокон, что приводит к скручиванию в волокне, которое в значительной степени отличается от применяемого скручивания, с плохой воспроизводимостью в промышленном процессе. В частности, заявитель заметил, что на процесс вытягивания/скручивания оказывает влияние сдавливание оптического волокна между роликами, часто приводящее к тому, что в оптическом волокне обеспечивается спин-функция, не являющаяся постоянной вдоль длины волокна и не являющаяся постоянной и для последующих волокон, произведенных со сходными параметрами скручивания.

В рамках настоящего изобретения заявитель осознал, что эффективное скручивание может воспроизводимо применяться к волокну без сдавливания волокна между двумя роликами, если трение, которое требуется для того, чтобы вызвать необходимое вращение волокна, получается путем увеличения поверхности контактирования между волокном и роликом помимо точечно-подобного контакта, полученного в случае тангенциального контакта волокна с роликами.

В частности, заявителем обнаружено, что устройство для скручивания и способ, в котором скрученное волокно накручивается с помощью данной дуги вокруг, по меньшей мере, одного крутильного ролика, предпочтительно двух крутильных роликов, расположенных друг от друга на расстоянии, большем, чем диаметр оптического волокна, которые обеспечивают оптическое волокно с величиной скручивания существенно более постоянной вдоль оптического волокна, по сравнению с той, которая получена в способах предыдущего уровня техники, не вызывая какого-либо значительного повреждения оптических волокон.

Из уровня техники известны также документы JP 10310456, JP 2003-137587 и JP 2000-143277.

В рамках настоящего описания и формулы изобретения, которые приведены далее, за исключением случаев, когда конкретно указано иное, все числа, выражающие значения, количества, проценты и так далее, приведены, чтобы было понятно, как они изменяются во всех примерах с помощью термина "приблизительно". Также все интервалы включают в себя любую комбинацию из раскрытых точек с максимальным и минимальным значением, и включают любые промежуточные интервалы из них, которые здесь могут или не могут быть специально перечислены.

В первом аспекте настоящее изобретение относится к способу производства оптического волокна, включающего стадии:

протягивания волокна из нагретой преформы, приложение тяговой силы к волокну;

скручивание волокна в то время, когда оно вытягивается, причем стадия скручивания волокна включает промежуточные стадии:

накручивание волокон на крутильный ролик дугой накручивания, так что между волокном и крутильным роликом развивается сила трения, которая является результатом действия вышеупомянутой дуги накручивания и вышеупомянутой тяговой силы;

аксиального смещения вышеупомянутого крутильного ролика, так что это вызывает накручивание волокна поверх поверхности крутильного ролика с помощью вышеупомянутой силы трения.

Предпочтительно, чтобы способ производства оптического волокна включал стадии:

протягивания волокна из нагретой преформы приложением тяговой силы к волокну;

скручивания волокна, когда оно вытягивается, в котором стадия скручивания волокна включает промежуточные стадии;

накручивания волокна на первый крутильный ролик с помощью первой дуги для накручивания, так что развивается сила трения между волокном и первым крутильным роликом, которая является результатом действия вышеупомянутой первой дуги для накручивания и вышеупомянутой тяговой силы;

накручивание волокна на второй крутильный ролик, так что развивается сила трения между волокном и вторым крутильным роликом, которая является результатом действия вышеупомянутой второй дуги для накручивания и вышеупомянутой тяговой силы, первый и второй крутильные ролики расположены напротив друг друга по отношению к волокну;

аксиальное смещение вышеупомянутого первого крутильного ролика и вышеупомянутого второго крутильного ролика одного относительно другого, с тем чтобы это вызывало накручивание волокна поверх первой и второй поверхности крутильного ролика с помощью вышеупомянутой силы трения.

Предпочтительно, чтобы вышеупомянутый первый крутильный ролик и вышеупомянутый второй крутильный ролик смещались в противоположных направлениях.

В предпочтительном варианте осуществления способ настоящего изобретения дополнительно содержит стадию направления волокна на вертикальную плоскость, перпендикулярную оси крутильного ролика, по меньшей мере, до проведения стадии накручивания волокна на крутильный ролик.

В частности, стадия направления волокна в вертикальную плоскость, перпендикулярную оси крутильного ролика, включает принуждение волокна к прохождению между парой направляющих роликов.

Более предпочтительно, если способ настоящего изобретения включает стадию направления волокна в вертикальную плоскость, перпендикулярную оси крутильного ролика как до, так и после проведения стадии накручивания волокна на крутильный ролик.

Во втором аспекте, настоящее изобретение относится к устройству для скручивания оптического волокна, вытянутого в направлении протягивания,

включающему первый и второй параллельные крутильные ролики, имеющие, по существу, цилиндрические внешние поверхности, причем вышеупомянутые крутильные ролики:

разнесены друг от друга вдоль вышеупомянутого направления протягивания,

по меньшей мере, частично перекрываются вдоль вышеупомянутого направления протягивания, с тем чтобы волокно вытягивалось через это для образования дуги для накручивания поверх внешней поверхности, по меньшей мере, одного из вышеупомянутых крутильных роликов;

образуют зазор между их внешними поверхностями, который является большим, чем внешний диаметр оптического волокна; и

механизм возвратно-поступательного движения, оперативно связанный с вышеупомянутыми крутильными роликами для их аксиального, попеременного перемещения.

Предпочтительно, чтобы оси вышеупомянутых параллельных крутильных роликов имели оси, лежащие в общей плоскости, образуя угол (α1) по отношению к плоскости ортогональной к направлению протягивания.

Предпочтительно, угол α1 имеет значение от 25° до 35°, более предпочтительно от 27 до 31°.

Предпочтительно, вышеупомянутая дуга накручивания имеет протяженность от 1,5% до 5% от окружности крутильного ролика.

Предпочтительно, чтобы зазор между крутильными роликами устройства изобретения имел от 1,5 до 2,5 мм, более предпочтительно значение ширины от 1,9 до 2,1 мм.

В предпочтительном варианте осуществления изобретения устройство настоящего изобретения включает, по меньшей мере, одну пару параллельных направляющих роликов с осями, лежащими в горизонтальных плоскостях и перпендикулярными к оси вышеупомянутых крутильных роликов.

Более предпочтительно, чтобы устройство настоящего изобретения включало две пары направляющих роликов, расположенные соответственно выше и ниже пары крутильных роликов.

Предпочтительно, чтобы поверхность крутильных роликов имела покрытие с усиленным коэффициентом трения, например резину.

Предпочтительно, крутильные ролики прикрепляются с помощью вращающихся шпинделей к соответствующим поворотным рамкам.

Преимущественно, вышеупомянутые поворотные рамки поддерживаются стойками с помощью соответствующих поворотных шпинделей.

Преимущественно, вышеупомянутые стойки фиксируются на салазках, каждая из которых способна двигаться, например, вдоль пары рельсовых дорожек.

Предпочтительно, вышеупомянутые рельсовые дорожки располагаются параллельно оси вращения вращающихся шпинделей крутильных роликов.

Пары рельсовых дорожек могут быть прикреплены к опорной плите.

Преимущественно, вышеупомянутая опорная плита прикреплена к башне для вытягивания волокна.

Предпочтительно, чтобы вышеупомянутая опорная плита имела отверстие. В более предпочтительном варианте осуществления изобретения вышеупомянутое отверстие имеет удлиненную форму, например прямоугольную, с более длинной стороной, параллельной оси вращения вращающихся шпинделей крутильных роликов.

Преимущественно, вышеупомянутая более длинная сторона отверстия имеет такую длину, которая позволяет волокну двигаться по существу свободно, в то время как крутильные ролики поворачиваются.

В предпочтительном варианте осуществления устройство изобретения содержит устройство регулирования положения, необходимое для того, чтобы устанавливать расстояние крутильных роликов друг от друга.

В качестве дополнительной возможности один из крутильных роликов прикреплен к опорной плите.

В предпочтительном варианте осуществления устройства изобретения салазки, несущие крутильные ролики, оперативно соединены с механизмом возвратно-поступательного движения.

Предпочтительно, механизм возвратно-поступательного движения содержит, по меньшей мере, два соединительных элемента, каждый для одной из салазок, соединяющий салазки с двигателем в данном способе, что приводит их в движение, причем салазки двигаются поочередно.

Дополнительные подробности могут быть получены из следующего описания, не ограничивающего изобретение, примера варианта осуществления предмета настоящего изобретения, который обеспечен ссылкой к сопроводительным чертежам, в которых:

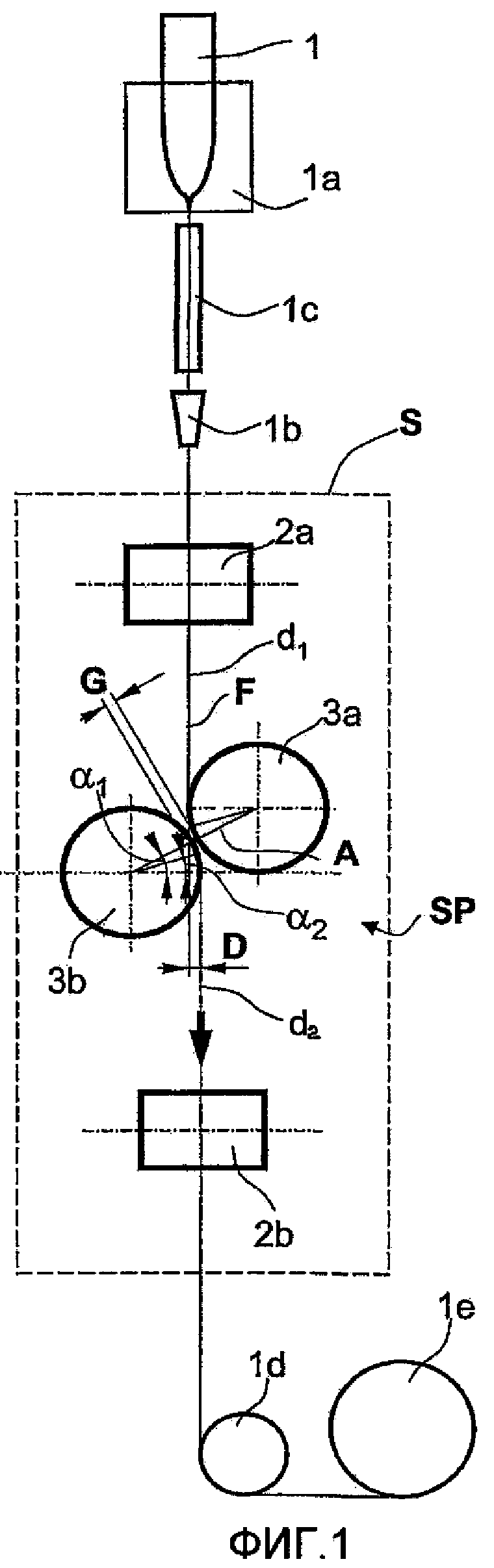

Фиг.1 показывает схему линии протягивания волокна, включающую устройство для скручивания, осуществляющее способ согласно настоящему изобретению;

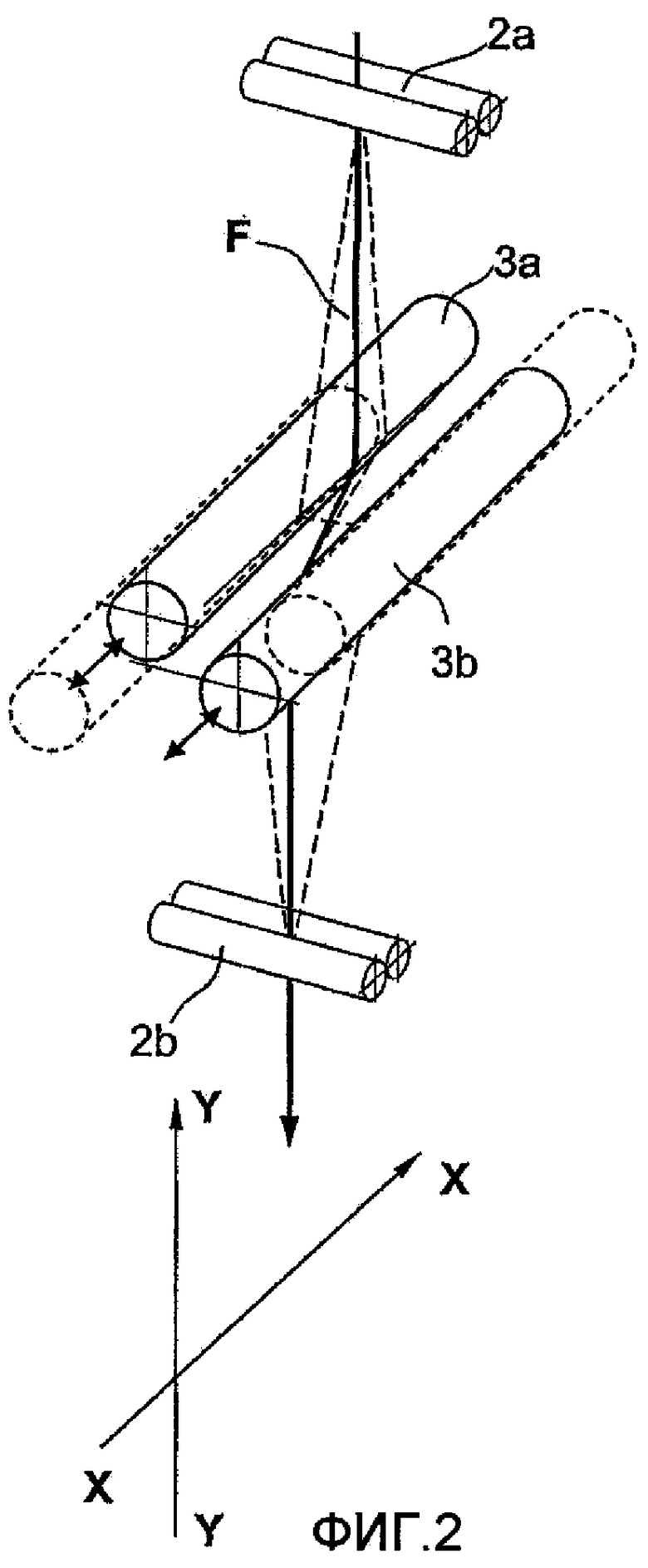

Фиг.2 показывает схематическое изображение в перспективе устройства для скручивания согласно настоящему изобретению, с оптическим волокном, проходящим через него;

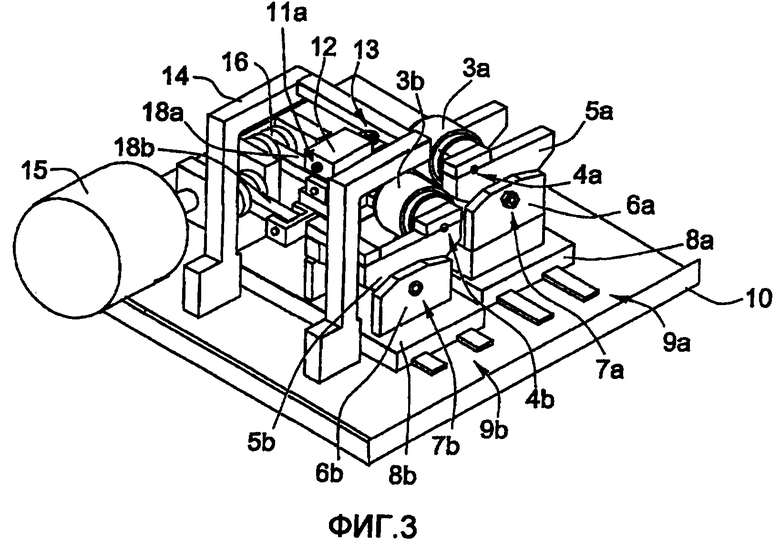

Фиг.3 показывает схематическое изображение в перспективе предпочтительного варианта осуществления устройства для скручивания согласно настоящему изобретению;

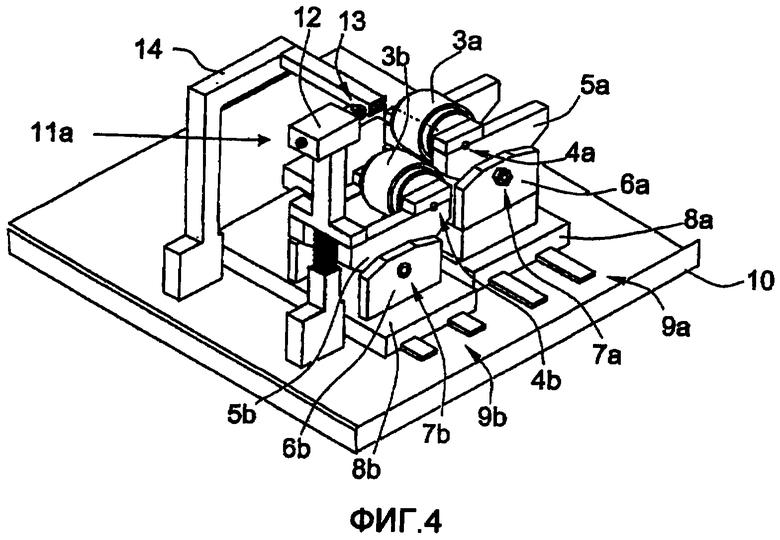

Фиг.4 показывает изображение в перспективе, частично в поперечном сечении устройства для скручивания Фиг.4;

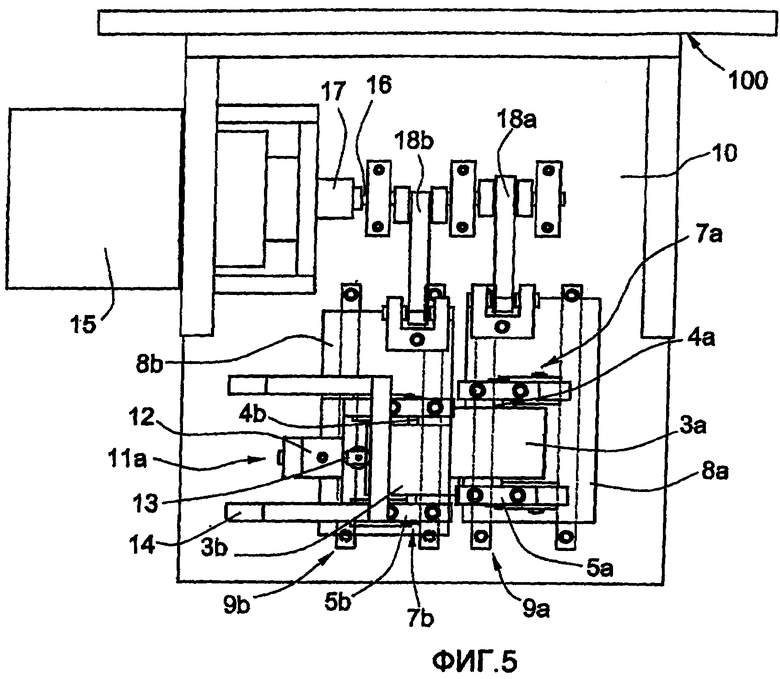

Фиг.5 показывает вид сверху вращателя Фиг.4;

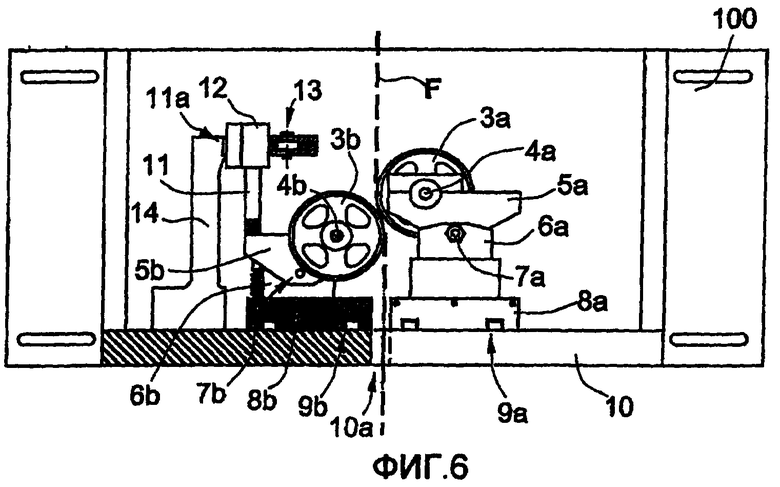

Фиг.6 показывает вид сбоку части поперечного сечения вращателя фиг.4;

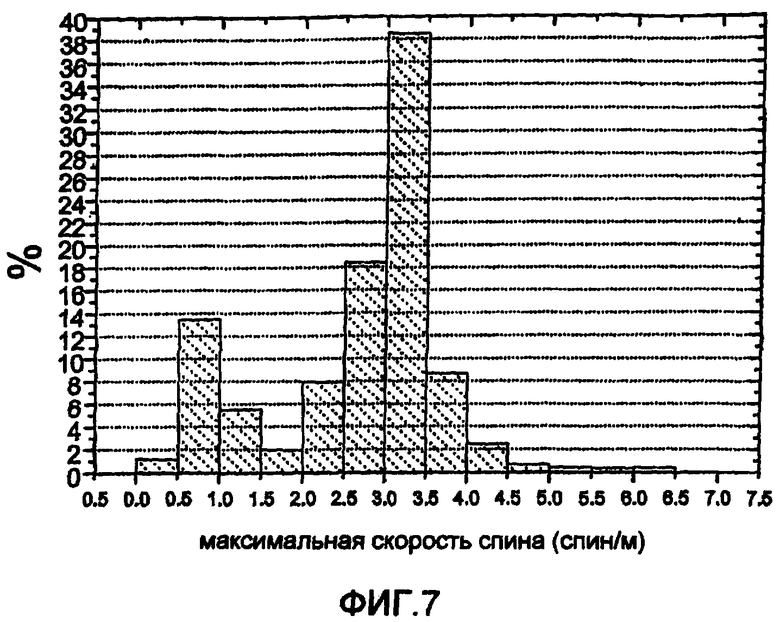

Фиг.7 показывает максимальное спиновое распределение в продукте, полученном в устройстве для скручивания и способом согласно предыдущему уровню техники;

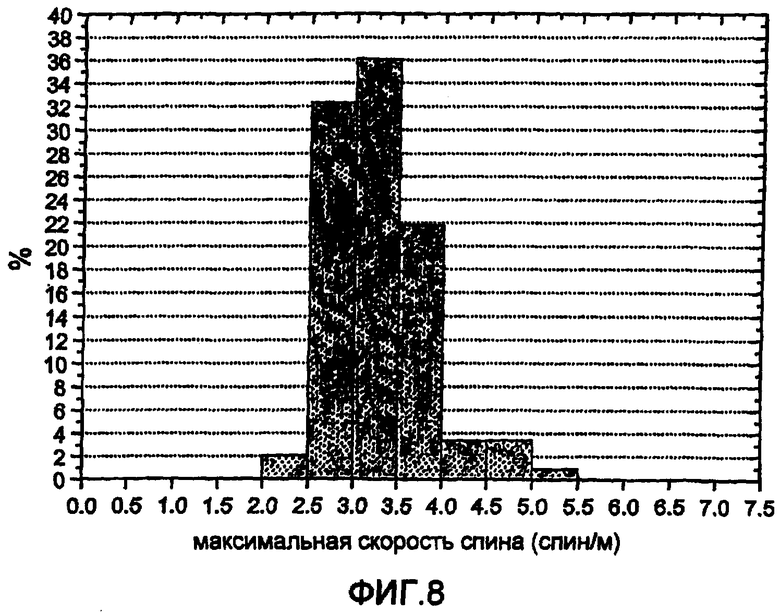

Фиг.8 показывает максимальное спиновое распределение в продукте, полученном в устройстве для скручивания и способом согласно настоящему изобретению.

Фиг.1 показывает схему линии протягивания волокна. Волокно вытягивается вдоль направления Y-Y, которое является в основном вертикальным. Также показано направление Х-Х, ортогональное к направлению протягивания.

Если не предписано иначе, то в последующем описании направление протягивания Y-Y будет рассматриваться как вертикальное.

Оптическое волокно F вытягивается из преформы 1, нагретой до температуры плавления или до состояния размягчения в печи 1а.

После вытягивания волокно охлаждается в устройстве 1с, и после этого на него наносится покрытие с помощью устройства для нанесения покрытия 1b, которое наносится, как правило, по вертикальной линии, вдоль которой волокно вытягивается.

Волокно с нанесенным покрытием F впоследствии поступает во вращатель S.

После вращателя S волокно вытягивается с помощью устройства для протягивания 1d, такого как лентопротяжной механизм, вытягивающий ролик, лента протягивающего устройства или тому подобное, которые гарантируют, что волокно вытягивается при линейной скорости VF.

Вращатель S включает первую пару направляющих роликов 2а, расположенных перед устройством для скручивания SP, и вторую пару направляющих роликов 2b, расположенных после вышеупомянутого устройства для скручивания.

Устройство для скручивания SP включает параллельные крутильные ролики. 3а, 3b с соответствующими осями вращения, лежащими на общей плоскости А, образующей угол α1 (см. Фиг.1) с плоскостью, перпендикулярной к продольным осям, вдоль которых вытягивается оптическое волокно.

В данном примере угол α1 имеет величину приблизительно 29°. Как правило, такой угол находится в интервале 25-35°, предпочтительно между 27-31°.

В данном примере крутильные ролики 3а, 3b имеют радиус 25 мм и длину 40 мм. Оси крутильных роликов 3а, 3b располагаются друг от друга на расстоянии 52 мм, таким образом, оставляя зазор G шириной 2 мм, и это означает, что зазор G приблизительно в 8 раз больше, чем диаметр оптического волокна с нанесенным покрытием.

Поскольку зазор G между крутильными роликами 3а, 3b значительно шире, чем диаметр оптического волокна с нанесенным покрытием, составляющий, как правило, приблизительно 250 мкм, последнее никогда не зажимается между роликами, таким образом, избегая повреждения волокна и минимизируя протирание и изнашивание роликов.

Крутильные ролики 3а, 3b свободно вращаются вокруг их оси с минимальным трением.

Когда волокно вытягивается через вышеупомянутые крутильные ролики 3а, 3b, оно направляет вращение крутильных роликов в противоположных направлениях, и это означает, что когда крутильный ролик вращается по часовой стрелке, другой ролик вращается против часовой стрелки. Крутильные ролики 3а, 3b поддерживаются соответствующими рамками, связанными с механизмом возвратно-поступательного движения, с помощью которого они аксиально перемещаются назад и вперед, в противофазе друг к другу, как лучше описано далее.

В описанном в качестве примера варианте осуществления изобретения для получения приблизительно двенадцати волокон, которые переворачиваются перед изменением направления, применяется ход 10 мм. Обычно устройство позволяет отрегулировать ход для различных операций вращения.

В процессе работы вытянутое волокно F контактирует с внешней поверхностью верхнего крутильного ролика 3а и накручивается вокруг такого ролика дугой, контактирует с внешней поверхностью нижнего крутильного ролика 3b и накручиваются вокруг такого ролика дугой, затем продолжается параллельно линии протягивания и с малым смещением относительно предыдущей. При такой геометрии волокно накручивается на поверхность каждого крутильного ролика 3а, 3b дугой α2 приблизительно 13°, соответствующей длины окружности приблизительно 5,7 мм, т.е. приблизительно 3,5% от окружности ролика.

Из-за накручивания вокруг крутильного ролика 3а, 3b линия протягивания волокна d2 крутильного ролика нисходящего потока 3b смещается на расстояние D, имеющее значение приблизительно 4,5 мм по отношению к линии протягивания волокна d1 крутильного ролика нисходящего потока 3а.

Крутильные ролики для восходящего потока и нисходящего потока 3а, 3b и две пары параллельных направляющих ролика 2а, 2b располагаются соответственно так, что их оси перпендикулярны осям крутильных роликов 3а, 3b, лежат в плоскости, перпендикулярной к линии протягивания, как правило, горизонтальной (что видно в перспективном изображении фиг.2).

Ролики каждой пары направляющих роликов 2а, 2b находятся один от другого на расстоянии приблизительно 1 мм и располагаются так, чтобы волокно проходило между ними, как показано на фиг.2.

Пары направляющих роликов 2а, 2b свободно вращаются вокруг своей оси и поддерживаются соответствующими рамками (не показано), так что их оси остаются зафиксированными по отношению к башне для вытягивания волокна в целом.

В описанном варианте осуществления изобретения плоскость оси верхней пары направляющих роликов 2а находится на расстоянии 140 мм от осей верхних крутильных роликов 3а и плоскость осей нижней пары направляющих роликов 2b находится на расстоянии 170 мм ниже от осей. нижнего крутильного ролика 3b.

Пары направляющих роликов 2а, 2b расположены на одной линии, так что волокно, проходящее через зазор шириной 1 мм между роликами, по существу, находится в той же вертикальной плоскости пары роликов, применяемых для создания восходящего потока и нисходящего потока.

Пары роликов 2а, 2b имеют функции предотвращения отклонения, вызываемого движением крутильных роликов 3а, 3b, таким образом, поддерживая волокно выровненным по одной линии в общей вертикальной плоскости для восходящего потока и нисходящего потока вращателя S и предотвращения возможного распространения вибраций вдоль волокна.

Например, пары направляющих роликов 2а, 2b изготовлены из алюминия; они являются цилиндрическими с гладкой поверхностью. При проведении операции волокно вытягивается между крутильными роликами 3а, 3b и последовательно контактирует с ними. Поскольку ролики расположены аксиально, вытянутое волокно вращается поверхностями крутильных роликов 3а, 3b благодаря силе трения, вызываемой тяговой силой волокна и накручивания длины волокна вокруг роликов.

Аксиальное перемещение крутильных роликов 3а, 3b также является причиной бокового сопротивления на волокне в дополнение к его вращению, и это приводит к отклонению волокна от линии вертикального протягивания Y-Y, как показано на фиг.2. Например, в прошедшем испытание варианте осуществления изобретения, величина отклонения составляет 2,5 мм, что соответствует приблизительно 25% ходу ролика для процесса данного в качестве примера при частоте 3,8 Гц, скорости протягивания 18 м/с, и 100 г натяжения протягивания.

Предпочтительный вариант осуществления скручивающего устройства SP согласно настоящему изобретению представлен на фиг.3-6, на которых две пары параллельных направляющих роликов 2а, 2b опущены для упрощения.

Крутильные ролики 3а, 3b прикрепляются с помощью вращающихся шпинделей 4а, 4b к соответствующим опорным рамам 5а, 5b, которые, в свою очередь, поддерживаются стойками 6а, 6b с помощью соответствующих опорных шпинделей 7а, 7b. В свою очередь, стойки 6а, 6b фиксируются на салазках 8а, 8b, каждые из которых двигаются по паре рельсовых дорожек 9а, 9b, вышеупомянутые рельсовые колеи 9а, 9b располагаются параллельно оси вращения шпинделей 4а, 4b крутильных роликов 3а, 3b.

Пары рельсовых дорожек 9а, 9b прикрепляются к опорной плите 10.

Опорная плита 10 вместе с рабочей платформой 100 (фиг.5) применяется для поддержания части устройства для скручивания, показанного на Фиг.3-6, закрепленного на башне для вытягивания волокна.

Опорная плита 10 имеет отверстие 10а, по существу, прямоугольной формы, в котором большая сторона параллельна оси вращения вращающихся шпинделей 4a, 4b крутильных роликов 3а, 3b. Большая сторона отверстия 10а имеет длину, подходящую для того, чтобы позволить волокну двигаться свободно, в то время как вращатель роликов 3а, 3b перемещается, двигаясь вдоль пары рельсовых дорожек 9а, 9b, как объясняется в дополнительных подробностях здесь ниже.

Устройство содержит устройство регулирования положения, например, как описанное далее. Т-вертикальная часть 11 подпорной стенки выступает вверх от рамки 5b. Т-вертикальная часть 11 подпорной стенки опирается на вершину блока 12, который держит малое колесо 13 с осью, перпендикулярной вращающимся шпинделям 4а, 4b. Положение малого колеса 13 по отношению к блоку 12 может быть отрегулировано болтом 11а.

Малое колесо 13 контактирует с U-образной рамкой 14, выступающей вверх от опорной плиты 10.

Посредством вращения болта 11а малое колесо 13 движется, например, в направлении U-образной рамки 14, или из нее и, вследствие этого, крутильный ролик 3b движется, смещаясь относительно крутильного ролика 3а.

Такое движение может быть полезным или для регулирования относительного положения крутильных роликов 3а, 3b, и/или для облегчения протягивания оптических волокон через отверстие 10а перед началом процесса вытягивания/скручивания.

В варианте осуществления изобретения, который изображен на фиг.3-6, рама 5а поддерживает крутильный ролик 3а так, чтобы он был зафиксирован; в альтернативном варианте, если необходимо, также положение рамы 5а и крутильного ролика 3а может быть отрегулировано, или один раз, например, в ходе наладки устройства, или в начале протягивания или даже при проведении процесса. В фиг.3 и 5, показан двигатель 15. Двигатель 15 приводит в действие коленчатый вал 16 посредством соединителя 17. Коленчатый вал 16 поддерживает два шатуна 18а, 18b, связанных соответственно с салазками 8а, 8b.

Во время вращения коленчатый вал 16 и два шатуна 18а, 18b приводит к тому, что салазки 8а, 8b - и все участки, поддерживаемые в этой связи - двигаются поочередно друг за другом вдоль соответствующей пары рельсовых дорожек 9а, 9b.

Пример

Устройство и способ настоящего изобретения сравнивали с устройством, использующем ролики, производящие действие скручивания посредством сдавливания оптических волокон между ними. Выполнили десять процессов вытягивания/скручивания волокон, применяя сдавливающее роликовое устройство и десять, применяя вращательное устройство согласно настоящему изобретению. Каждый процесс выполнялся с преформой, производящей 200 км длины оптических волокон.

Величину скручивания, применяемую к каждому волокну, измеряли с помощью измерителя скручивания волокна FSM, считывающего такое значение в непрерывно протекающем процессе и расположенного сразу ниже печи протягивания. Следует заметить, что из-за многих эффектов, связанных с протягиванием волокна и процессом наматывания, таких как упругое последействие сопротивлению скручиванию волокна, скольжение и т.д., определенная величина скручивания может не соответствовать волокну на моталке.

Результаты процесса вытягивания/скручивания согласно предыдущему уровню техники и результаты согласно настоящему изобретению показаны на фиг.7 и 8, соответственно, которые представлены.

Ход крутильных роликов имеет значение 10 мм и частота их реверса составляет 4 Гц. Скорость протягивания составляла 18 м/с.

Как показано на графике на фиг.1, определяемая максимальной скоростью спина, т.е. величиной скручивания, которое устройство способно придавать волокну, было распределено в большом диапазоне, так что приблизительно 66% длины полученного оптического волокна имеет величину скручивания в диапазоне 2,5-4 спин/м. Значительный процент длины скрученного оптического волокна (приблизительно 19%) имел максимальную величину скручивания в интервале 0,5-2,0 спин/м, и приблизительно 8% имела максимальную величину скручивания между 2 и 2,5 спин/м. Низкие проценты максимальных величин скручивание выше, чем 4 спин/м, вплоть до 6,5 спин/м также измеряли. Как видно из Фиг.8, процесс скручивания/протягивания согласно настоящему изобретению обеспечивает оптические волокна с распределением продукции в котором:

- приблизительно 36% длины было скручено при 3,0-3,5 спин/м;

- приблизительно 32% длины было скручено при 2,5-3,0 спин/м;

- приблизительно 22% длины было скручено при 3,5-4,0 спин/м.

Соответственно приблизительно 90% длины оптического волокна, полученного согласно уровню техники настоящего изобретения, имело максимальную величину скручивания в интервале 2,5-4 спин/м. Значения скручивания выше, чем 4 спин/м были меньше, чем 8%; значения скручивания ниже, чем 2,0 спин/м и выше, чем 5,5 спин/м, отсутствовали.

Результаты, приведенные выше, позволяют утверждать, что устройство для скручивания и способ согласно настоящему изобретению обеспечивает оптические волокна с величиной скручивания существенно более постоянным вдоль длины волокна, чем волокна, произведенные устройством для скручивания, где волокно зажимается роликами один против другого.

Недостаток сдавливания волокна позволяет уменьшить риски механических повреждений или скольжения волокна на стадии скручивания по отношению к предыдущему уровню техники, и надежность способа и воспроизводимость параметров скручивания полученных волокон увеличивается.

Геометрические значения параметров процесса, данные в примерах, приведенных выше, обеспечивают удовлетворительные результаты в применяемых условиях; в различных условиях, различные башни для вытягивания волокна и т.д., эти величины и параметры могли быть отрегулированы для оптимизации операции. В частности, способность вращателя обеспечивать значительную силу трения для вращения оптических волокон как это необходимо может быть отрегулирована подгонкой дуги, с помощью которой волокна накручиваются вокруг крутильных роликов, без какой-либо необходимости зажимать волокно между крутильными роликами или модифицировать другие параметры протягивания (например, тяговую силу), которые могут иным способом влиять на процесс протягивания и полученное волокно.

Изобретение относится к способу и устройству для изготовления оптических волокон. Техническим результатом изобретения является повышение эффективности скручивания волокна за счет увеличения поверхности контактирования между волокном и роликом. Способ изготовления оптического волокна содержит стадии: протягивание волокна из нагретой преформы приложением тяговой силы к волокну; скручивание волокна во время его вытягивания; накручивание волокна на первый крутильный ролик по первой дуге накручивания; накручивание волокна на второй крутильный ролик по второй дуге накручивания; направление волокна в вертикальной плоскости перпендикулярно осям крутильных роликов, заставляющее волокно проходить между парой направляющих роликов как до, так и после стадии накручивания волокна на указанные крутильные ролики, причем вышеупомянутые направляющие ролики имеют ось вращения, перпендикулярную оси вращения крутильных роликов; аксиальное смещение первого крутильного ролика и второго крутильного ролика друг относительно друга, так что волокно вынуждено крутиться на поверхностях первого и второго крутильных роликов под действием силы трения. 2 н. и 22 з.п. ф-лы, 8 ил.

1. Способ изготовления оптического волокна, содержащий стадии:

протягивание волокна из нагретой преформы приложением тяговой силы к волокну;

скручивание волокна во время его вытягивания, в котором стадия скручивания волокна включает промежуточные стадии:

установка первого и второго параллельных крутильных роликов на противоположных сторонах относительно волокна,

причем вышеупомянутые первый и второй крутильные ролики:

частично перекрываются вдоль направления протягивания, разнесены друг от друга вдоль направления протягивания, имеют продольные оси, лежащие в общей плоскости, образуя угол (α1) относительно плоскости, перпендикулярной направлению протягивания,

образуют зазор между соответствующими внешними поверхностями, который является большим, чем внешний диаметр оптического волокна;

накручивание волокна на первый крутильный ролик по первой дуге накручивания, так что развивается сила трения между волокном и первым крутильным роликом, возникающая из вышеупомянутой первой дуги накручивания и из вышеупомянутой тяговой силы;

накручивание волокна на второй крутильный ролик по второй дуге накручивания, так что развивается сила трения между волокном и вторым крутильным роликом, возникающая из вышеупомянутой второй дуги накручивания и из вышеупомянутой тяговой силы,

направление волокна в вертикальной плоскости перпендикулярно осям крутильных роликов, заставляющее волокно проходить между парой направляющих роликов как до, так и после стадии накручивания волокна на указанные крутильные ролики, причем вышеупомянутые направляющие ролики имеют ось вращения, перпендикулярную оси вращения крутильных роликов;

аксиальное смещение вышеупомянутого первого крутильного ролика и вышеупомянутого второго крутильного ролика друг относительно друга, так что волокно вынуждено крутиться на поверхностях первого и второго крутильных роликов под действием вышеупомянутой силы трения.

2. Способ по п.1, в котором вышеупомянутый первый крутильный ролик и вышеупомянутый второй крутильный ролик смещаются в противоположных направлениях.

3. Способ по п.1, содержащий стадию направления волокна в вертикальной плоскости перпендикулярно осям крутильных роликов по меньшей мере перед стадией накручивания волокна на крутильный ролик.

4. Устройство для скручивания оптического волокна, вытянутого в направлении протягивания, содержащее:

первый и второй параллельные крутильные ролики, имеющие, по существу, цилиндрические внешние поверхности, причем вышеупомянутые крутильные ролики:

разнесены друг от друга вдоль вышеупомянутого направления протягивания,

образуют зазор между их внешними поверхностями, который является большим, чем внешний диаметр оптического волокна; и имеют соответствующие продольные оси, лежащие в общей плоскости, образуя угол (α1) относительно плоскости, перпендикулярной направлению протягивания,

механизм возвратно-поступательного движения, при функционировании связанный с вышеупомянутыми крутильными роликами для их аксиального, попеременного перемещения,

две пары параллельных направляющих роликов с осями, лежащими в горизонтальных плоскостях, и перпендикулярные осям вышеупомянутых крутильных роликов, и расположенные соответственно выше и ниже пары крутильных роликов;

при этом вышеупомянутый первый и второй крутильные ролики по меньшей мере частично перекрываются вдоль вышеупомянутого направления протягивания, с тем, чтобы волокно вытягивалось вдоль него для образования первой дуги накручивания вокруг внешней поверхности первого крутильного ролика и второй дуги накручивания вокруг внешней поверхности второго крутильного ролика.

5. Устройство по п.4, в котором угол (α1) имеет значение от 25 до 35°.

6. Устройство по п.5, в котором угол (α1) имеет значение от 27 до 31°.

7. Устройство по п.5, в котором вышеупомянутая дуга накручивания имеет протяженность от 1,5 до 5% от окружности крутильного ролика.

8. Устройство по п.5, в котором зазор между крутильными роликами имеет ширину от 1,5 до 2,5 мм.

9. Устройство по п.8, в котором зазор между крутильными роликами имеет ширину от 1,9 до 2,1 мм.

10. Устройство по п.4, в котором на поверхность крутильных роликов нанесено покрытие с усиленным коэффициентом трения.

11. Устройство по п.4, в котором крутильные ролики установлены с помощью вращающихся шпинделей на соответствующих поворотных рамках.

12. Устройство по п.11, в котором вышеупомянутые поворотные рамки поддерживаются стойками с помощью соответствующих поворотных шпинделей.

13. Устройство по п.12, в котором вышеупомянутые стойки закреплены на салазках.

14. Устройство по п.13, в котором вышеупомянутые салазки выполнены с возможностью перемещения вдоль пары рельсовых дорожек.

15. Устройство по п.14, в котором вышеупомянутые рельсовые дорожки расположены параллельно оси вращения вращающихся шпинделей крутильных роликов.

16. Устройство по п.14, в котором пары рельсовых дорожек прикреплены к опорной плите.

17. Устройство по п.16, в котором вышеупомянутая опорная плита прикреплена к башне для вытягивания волокна.

18. Устройство по п.17, в котором вышеупомянутая опорная плита имеет отверстие.

19. Устройство по п.18, в котором вышеупомянутое отверстие имеет удлиненную форму с более длинной стороной, параллельной оси вращения вращающихся шпинделей крутильных роликов.

20. Устройство по п.19, в котором вышеупомянутая более длинная сторона отверстия имеет такую длину, которая позволяет волокну двигаться, по существу, свободно по мере продвижения крутильных роликов.

21. Устройство по п.4, содержащее устройство регулирования положения.

22. Устройство по п.16, в котором один из крутильных роликов прикреплен к опорной плите.

23. Устройство по п.13, в котором салазки при функционировании соединены с механизмом возвратно-поступательного движения.

24. Устройство по п.4, в котором механизм возвратно-поступательного движения содержит по меньшей мере два соединительных элемента, каждый для одной из салазок, соединяющий салазки с двигателем.

| JP 10310456 А, 24.11.1998 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Устройство для выработки непрерывного стекляннного волокна | 1974 |

|

SU513943A1 |

Авторы

Даты

2010-10-20—Публикация

2005-12-23—Подача