Изобретение относится к промышленности строительных материалов и может быть использовано промышленными и строительными организациями для огнезащиты бетонных, железобетонных и металлических конструкций.

Известны огнезащитные составы на портландцементе, гипсе, жидком стекле, глиноземистом цементе с различными добавками [1, 2, 3, 4]. В качестве пористых заполнителей используются вспученный вермикулит и перлит.

Наиболее близкими являются сырьевые смеси для изготовления огнезащитных покрытий с использованием портландцемента, вспученного вермикулита и керамзита [5], имеющие следующий состав, мас.%:

Недостатками этих составов являются высокий расход портландцемента, относительно высокий коэффициент теплопроводности при высоких температурах во время пожара.

Одним из материалов, являющихся эффективной заменой части портландцемента и заполнителя для огнезащитных составов, может быть туфовый песок - отходы пиления вулканического туфа. Целесообразность использования отходов пиления вулканического туфа в качестве заполнителя теплоогнезащитного раствора и бетона обусловлена высокой огнеупорностью 1200-1280°C, пористостью, кроме того, пылевидные фракции туфового песка являются активной гидравлической добавкой, снижающей расход цемента. Кроме того, известно, что относительная линейная деформация цементного камня с добавкой тонкомолотого пепла в соотношении 60:40 при нагревании до 800-900°C снижается почти в два раза, уменьшается также температурный коэффициент расширения цементного камня на 50%.

Целью изобретения является уменьшение удельного расхода портландцемента без снижения прочности, уменьшение теплопроводности огнезащитного бетона и раствора, расширение сырьевой базы.

Огнезащитная сырьевая смесь содержит портландцемент, вспученный вермикулит, отходы пиления вулканического туфа, негашеную известь, гипс, смолу древесную омыленную (СДО) и воду.

Портландцемент применялся М 500.

Известь воздушная кальциевая порошкообразная Угловского известкового комбината соответствовала требованиям ГОСТ 9179-77.

Гипс полуводный марки Г-5, нормальнотвердеющий, среднего помола соответствовал требованиям ГОСТ 125-79.

Для улучшения реологических характеристик огнезащитной смеси и физико-механических свойств раствора и бетона использовалась поверхностно-активная воздухововлекающая добавка СДО, разработанная ВНИИжелезобетоном и ЦНИИЛХИ (ТУ-81-05-2-78).

Химический состав отходов пиления вулканического туфа представлен в таблице 1.

Максимальный размер зерен отходов пиления вулканического туфа составлял 2,5 мм.

Вспученный вермикулит - Ковдорского месторождения с наибольшей крупностью зерен 5 мм и насыпной плотностью 140 кг/м3.

Гранулометрические составы вермикулита и туфового песка приведены в таблице 2.

Воздушную комовую известь предварительно дробят в щековой дробилке, затем тонко измельчают в шаровой мельнице. Отходы пиления вулканического туфа просеивают через сито №2,5 и высушивают в сушильном шкафу до постоянной массы. Вспученный вермикулит просеивают через сито №5.

Приготовление смеси осуществляют в смесителе принудительного действия, в котором после подачи воды с добавкой СДО последовательно загружают смесь портландцемента, гипса и извести, затем - туфового песка и вспученного вермикулита или предварительно перемешанную всухую смесь портландцемента, гипса, негашеной извести, туфового песка и вспученного вермикулита. Перемешивание всех компонентов продолжают до получения однородной огнезащитной сырьевой смеси. Продолжительность перемешивания смеси составляет 1,5-2 мин.

Исследования по определению огнезащитной эффективности предлагаемых огнезащитных составов проведены в Санкт-Петербургском филиале ФГУ ВНИИПО. Для этого формовались армоцементные плиты с огнезащитным слоем послойно вибропротяжным устройством или на стандартной виброплощадке. Фиксацию мелкоячеистой сетки и стержневой арматуры выполняют известными способами. Огнезащитный слой формуют с одновременным армированием тканой сеткой в верхнем уровне (на границе слоев) из смеси подвижностью 3-5 см по погружению конуса СтройЦНИЛа. Огнезащитное покрытие также наносят на металлические и железобетонные конструкции в условиях строительной площадки с применением мелкоячеистой сетки вручную или механизировано с использованием штукатурных агрегатов отечественного или зарубежного производства.

Испытания на огнестойкость проводили на образцах размерами 625×500 мм на огневой печи и 190×190 мм на электрической печи в горизонтальном положении по температурному режиму «стандартного» пожара, регламентированному ГОСТ 30247.0-94. Предел огнестойкости по несущей способности (R) армоцементных плит оценивали по прогреву тканой сетки в конструктивном слое (на границе слоев) до 300°С. Влажности мелкозернистого бетона армоцементного слоя и огнезащитного состава к моменту испытаний составляли соответственно 3-4% и 10-12%. Во время огневых испытаний двухслойных элементов нарушений их целостности не обнаружено.

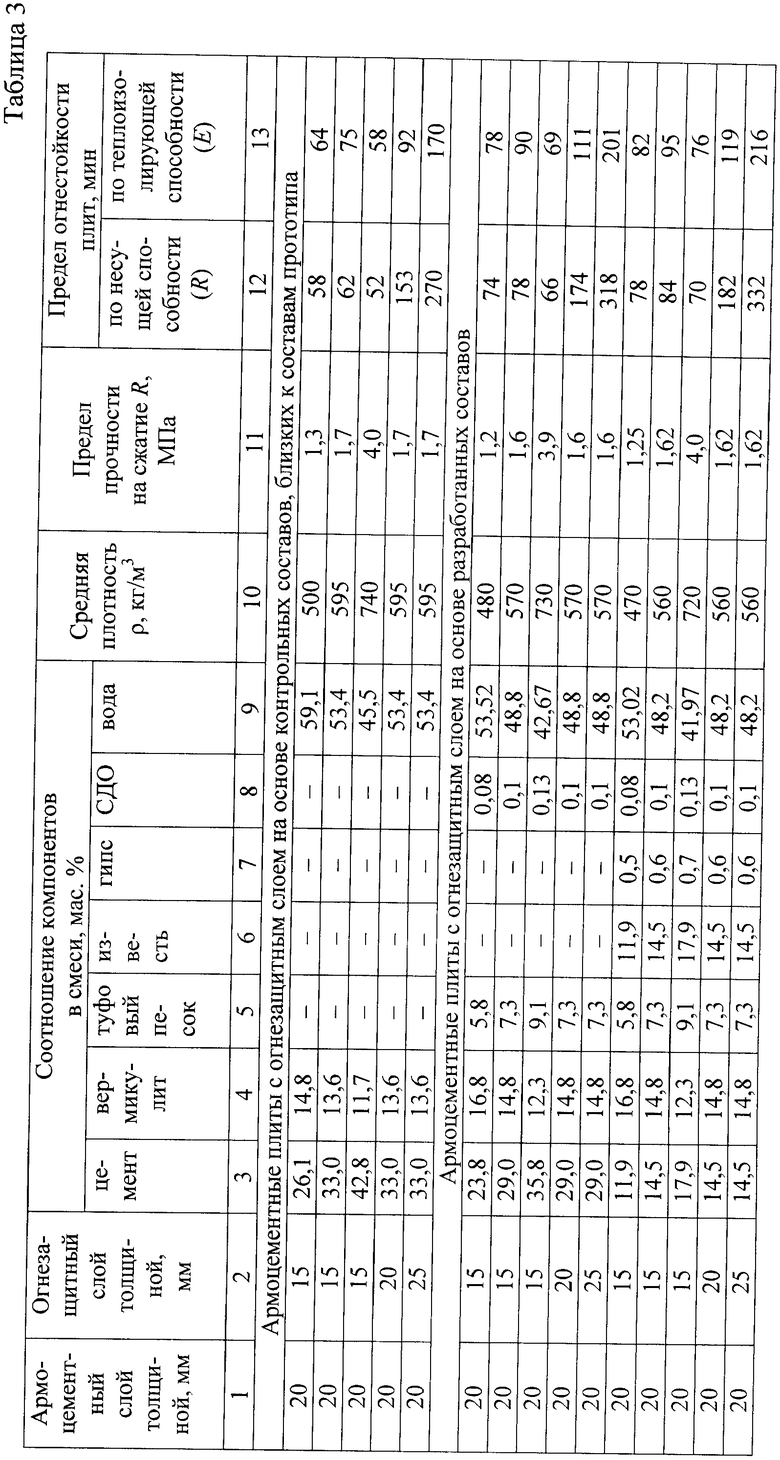

Составы огнезащитной сырьевой смеси согласно изобретению и их основные физико-механические свойства, пределы огнестойкости двухслойных армоцементных плит приведены в таблице 3. В таблице 3 приведены также результаты сравнительных испытаний армоцементных плит с огнезащитным слоем на основе контрольных составов, близких к составам прототипа. Это обусловлено тем, что огнезащитные свойства составов прототипов определялись для стальных несущих элементов.

Из таблицы 3 видно, что при меньшем расходе портландцемента и при примерно одинаковой плотности и прочности на сжатие огнезащитных бетонов (растворов) предлагаемые составы обеспечивают более высокие пределы огнестойкости армоцементных плит, что обусловлено пористостью и гидравлической активностью отходов пиления вулканического туфа, а также воздухововлечением СДО. Наиболее высокими огнезащитными свойствами обладают составы со средней плотностью 560-570 кг/м3. Использование негашеной извести и гипса в качестве возбудителя скрытой гидравлической активности туфового песка позволяет уменьшить расход цемента в 2 раза без снижения прочности огнезащитного раствора. Вместе с тем применение добавок приводит к снижению коэффициента размягчения огнезащитного бетона (раствора) с 0,84 до 0,45. Поэтому их можно использовать только в помещениях при относительной влажности не более 60%.

Источники информации

1. Авторское свидетельство СССР №893944, МПК С04В 15/02. Сырьевая смесь для изготовления огнезащитного покрытия / Комар А.Г., Топчий В.Д. и др. // БИ №48, 30.12.81.

2. Патент РФ №2173309, МПК С04В 41/65. Штукатурный состав для огнезащиты строительных стальных конструкций / Рубинов М.М., Шейнин Е.И., Китайкин В.Д. // БИ 09.10.2001.

3. Страхов В.Л., Гаращенко А.Н. Огнезащита строительных конструкций: современные средства и методы оптимального проектирования // Строительные материалы. 2002, №6, С.2-5.

4. Авторское свидетельство СССР №275342, МПК Е04В 1/94. Состав для покрытия металлических элементов / Щипанов А.И., Лабозин П.Г. // БИ №22, 03.07.1970.

5. Руководство по выполнению огнезащитных и теплоизоляционных штукатурок механизированным способом. М.: Стройиздат,1977, 46 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2385851C1 |

| ОГНЕЗАЩИТНАЯ ФИБРОВЕРМИКУЛИТОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ | 2015 |

|

RU2595016C1 |

| ФИБРОГИПСОВЕРМИКУЛИТОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2597336C1 |

| ОГНЕЗАЩИТНАЯ ФИБРОВЕРМИКУЛИТОПЕМЗОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ | 2017 |

|

RU2671010C2 |

| Огнезащитная штукатурная сырьевая смесь | 2023 |

|

RU2799677C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ НА ОСНОВЕ ДАННОЙ СМЕСИ | 2021 |

|

RU2804960C2 |

| Сырьевая смесь для огнезащитного штукатурного раствора | 2023 |

|

RU2811704C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ОГНЕЗАЩИТНАЯ | 2013 |

|

RU2541989C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА | 2006 |

|

RU2339600C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2017 |

|

RU2678286C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано промышленными и строительными организациями для огнезащиты строительных конструкций. Технический результат: повышение огнестойкости строительных конструкций за счет уменьшения теплопроводности огнезащитного бетона во время пожара при одновременном уменьшении удельного расхода портландцемента без снижения прочности. Огнезащитная сырьевая смесь включает, мас.%: портландцемент 11,9-35,8; вспученный вермикулит 12,3-16,8; отходы пиления вулканического туфа 5,8-9,1; смола древесная омыленная 0,08-0,13; негашеная известь 0-17,9; строительный гипс 0-0,7; остальное - вода. 3 табл.

Огнезащитная сырьевая смесь для изготовления огнезащитного бетона или раствора, включающая портландцемент, пористые заполнители, воду и добавки, отличающаяся тем, что она содержит в качестве заполнителей вспученный вермикулит и отходы пиления вулканического туфа, являющиеся одновременно и активной минеральной добавкой, а в качестве добавок - негашеную известь, строительный гипс и смолу древесную омыленную при следующем соотношении компонентов, мас.%:

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ "МОНОЛИТ-MI" | 2003 |

|

RU2249608C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2194684C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2073662C1 |

| СПОСОБ КОРМЛЕНИЯ ЖИВОТНЫХ И ПТИЦЫ | 2017 |

|

RU2654095C1 |

| ДУБЕНЕЦКИЙ K.H | |||

| и др | |||

| Вермикулит (свойства, технология и применение в строительстве) | |||

| - Л.: Издательство литературы по строительству, 1971, с.93-99 | |||

| Руководство по выполнению огнезащитных и теплоизоляционных штукатурок механизированным способом | |||

| - М.: Стройиздат, 1977, 46 с. | |||

Авторы

Даты

2009-11-10—Публикация

2008-04-07—Подача