Изобретения относятся к нефтеперерабатывающей промышленности и могут быть использованы для переработки тяжелых нефтяных остатков путем замедленного коксования или висбрекинга

Известен способ переработки нефтяных остатков замедленным коксованием или висбрекингом (С.А.Ахметов. Технология глубокой переработки нефти и газа. - Уфа: Гилем, 2002 г., стр.378-389) путем подогрева сырья в теплообменниках, конвективном змеевике печи, контакта с продуктами крекинга-рециркулятом с образованием вторичного сырья, последующего нагрева в радиантном змеевике печи и подачи в реактор для увеличения конверсии сырья до заданной величины с получением на установке замедленного коксования (УЗК) 70-80% газа и дистиллята и 20-30% кокса и на установке висбрекинга (УВБ) - 18-40% газа и дистиллята и 60-82% котельного топлива.

Установка для осуществления способа включает теплообменники, печь для нагрева сырья, реактор и ректификационную колонну. Подачу нагретого сырья в реактор осуществляют по трансферному трубопроводу.

Недостатком известного способа и установки является то, что при переработке тяжелых нефтяных остатков змеевик печи, трансферный трубопровод, реактор висбрекинга на УВБ быстро закоксовываются и для восстановления работоспособности оборудования необходимы дополнительные эксплуатационные и капитальные затраты.

Наиболее близким к предлагаемому способу по существенным признакам является способ переработки тяжелых нефтяных остатков для получения нефтяного кокса, включающий предварительный нагрев сырья в теплообменниках, конвективном змеевике трубчатой печи, смешение с рециркулятом, последующий нагрев вторичного сырья в радиантном змеевике печи до температуры коксования и подачу по трансферному трубопроводу в реактор на коксование.

Особенностью способа является подача воздуха в рециркулят или в смесь сырья с рециркулятом в количестве 2-9% на сырье (пат. РФ №2067605, оп. 10.10.96, БИ №28).

Известная установка состоит из типового оборудования, куда входят теплообменники, печь для нагрева сырья, реактор с трансферным трубопроводом и ректификационная колонна.

Недостатком известного способа и установки также является то, что с утяжелением исходного сырья возрастает опасность закоксовывания змеевика печи и трансферного трубопровода в случае необходимости увеличения конверсии сырья, что влечет за собой снижение продолжительности работы установки и увеличение эксплуатационных и капитальных затрат, а также невозможность переработки таких тяжелых остатков как отходы нефтепереработки.

Технический результат, на достижение которого направлено изобретение, заключается в уменьшении закоксовывания змеевика печи и трансферного трубопровода с одновременным повышением конверсии сырья.

Указанный технический результат достигается тем, что в способе переработки тяжелых нефтяных остатков, включающем предварительный нагрев первичного сырья в теплообменниках, нагрев первичного сырья в трубчатой печи, смешение первичного сырья с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры разложения и дальнейший нагрев до заданной температуры процесса переработки в присутствии газообразной добавки и подачу в реактор с последующим разделением продуктов переработки в ректификационной колонне, согласно изобретению подачу вторичного сырья в реактор осуществляют по секционному трансферному трубопроводу, нагрев вторичного сырья до температуры начала разложения 420-450°С проводят в радиантном змеевике трубчатой печи, а нагрев до заданной температуры процесса переработки - в охлаждаемом снаружи секционном трансферном трубопроводе путем смешения с газообразной добавкой, в качестве которой применяют предварительно нагретую паровоздушную смесь в количестве 1-12% на сырье, которую подают равномерно по длине секционного трансферного трубопровода.

Секционный трансферный трубопровод целесообразно охлаждать циркулирующим газойлем из ректификационной колонны с температурой не более 160°С.

Содержание пара в паровоздушной смеси может составить 10-50% объемных на смесь.

Температуру сырья целесообразно повышать по длине секционного трансферного трубопровода равномерно от начальной на входе в трубопровод до заданной температуры ввода сырья в реактор.

Также вышеуказанный технический результат достигается тем, что в установке переработки тяжелых нефтяных остатков, включающей теплообменники, печь для нагрева сырья, связанную с реактором трансферным трубопроводом, и ректификационную колонну, согласно изобретению печь для нагрева сырья связана с реактором при помощи секционного трансферного трубопровода, каждая секция которого связана с линией ввода паровоздушной смеси и снабжена рубашкой охлаждения, сообщенной с линией подачи газойля-хладагента из ректификационной колонны, при этом установка дополнительно содержит печь для нагрева паровоздушной смеси и емкость для смешения первичного сырья с газойлем-рециркулятом.

Рубашка охлаждения секции трансферного трубопровода может быть выполнена с линзовыми компенсаторами.

На патрубке ввода паровоздушной смеси в секцию трансферного трубопровода может быть размещен запорный пневматический клапан.

Секция трансферного трубопровода может быть снабжена термопарой.

Емкость для смешения первичного сырья с газойлем-рециркулятом может быть оснащена циркуляционной системой и выполнена в соответствии с изобретением по пат. РФ №2282657.

Нагрев вторичного сырья до температуры его разложения в радиантном змеевике печи (420-450°С) позволяет уменьшить тепловую нагрузку на печь и тем самым снизить опасность ее закоксовывания и увеличить продолжительность работы.

Нагрев сырья до заданной температуры процесса переработки нефтяных остатков - коксования (480-530°С) или висбрекинга (460-500°С) в секционном трансферном трубопроводе с охлаждающей рубашкой в присутствии паровоздушной смеси, подаваемой равномерно в нескольких точках трубопровода, обеспечивает спокойное управляемое ведение экзотермического процесса в трубопроводе в режиме бездымного окисления сырья и прямой тепломассообмен между продуктами окисления и сырьем, позволяющий проводить нагрев до заданной температуры процесса переработки в объеме потока реакционной массы, что исключает образование коксоотложений на внутренней поверхности трансферного трубопровода. Кроме того, предлагаемый режим проведения процесса позволяет управлять конверсией сырья и способствует образованию на внутренней поверхности охлаждаемого снаружи трансферного трубопровода защитного слоя из твердых застывших углеводородов (типа асфальтенов), что снижает опасность закоксовывания трубопровода и увеличивает продолжительность межремонтного пробега до плановых нормативов установок ЗК и ВБ.

Также предлагаемая технология позволяет использовать одну установку как для проведения процесса замедленного коксования, так и для проведения процесса висбрекинга, т.е. обладает универсальностью.

Анализ предлагаемого технического решения на новизну показал наличие новых условий осуществления действий в способе (нагрев вторичного сырья до температуры его разложения в радиантном змеевике печи и нагрев сырья до заданной температуры процесса переработки в охлаждаемом трансфертом трубопроводе) и новую форму выполнения элемента в устройстве (выполнение трансферного трубопровода с охлаждающей рубашкой), т.е. предлагаемый способ и установка соответствуют условию патентоспособности «новизна».

Поиск по отличительным признакам выявил способ переработки тяжелых нефтяных остатков - висбрекинг, включающий нагрев нефтяного остатка до температуры висбрекинга (450-485°С), выдержку продуктов висбрекинга в адиабатическом реакторе с получением газа, бензиновых фракций и остатка висбрекинга, при этом реактор выполнен трубчатым при отношении длины трубчатого реактора к диаметру более 200 (Пат. РФ №2272063, оп. 20.03 2006 г. БИ №8).

В известном способе процесс висбрекинга проводят в трубчатом реакторе аналогично проведению предлагаемого способа в трансферном трубопроводе и известное изобретение также направлено на снижение закоксовывания реактора. Эта задача решается в известном изобретении за счет увеличения скорости движения потока вследствие малого сечения трубы реактора.

В предлагаемых изобретениях та же самая задача решается путем охлаждения стенок реактора - трансферного трубопровода, что позволяет достигнуть нового технического результата - создание на внутренней стенке трансферного трубопровода (трубчатого реактора) защитной пленки из твердых застывших углеводородов, предотвращающей коксоотложения и подачи паровоздушной смеси, что еще более эффективно решает задачу снижения закоксовывания реактора. Таким образом, предлагаемые изобретения соответствуют условию патентоспособности «изобретательский уровень»

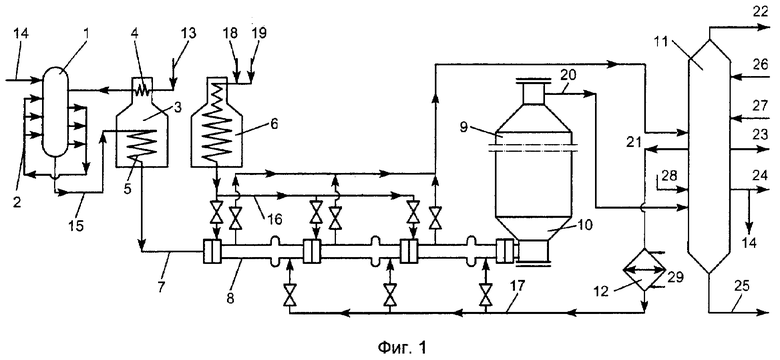

На фиг.1 показана установка для реализации предлагаемого способа, где 1 - емкость смешения первичного сырья с газойлем-рециркулятом, 2 - циркуляционная система, 3 - печь для нагрева с конвективным 4 и радиантным 5 змеевиками, 6 - печь для нагрева паровоздушной смеси, 7 - секционный трансферный трубопровод с рубашкой охлаждения 8, 9 - реактор с конусной частью 10, 11 ректификационная колонна, 12 - теплообменник-холодильник, 13 - линия подачи первичного сырья, 14 - линия подачи газойля-рециркулята, 15 - линия подачи вторичного сырья, 16 - коллектор для подачи паровоздушной смеси в трансферный трубопровод, 17 - коллектор для подачи газойля-хладгента в рубашку трансферного трубопровода, 18, 19 - линии ввода в печь 6 воздуха и химочищенной воды соответственно, 20 - шлемовый трубопровод, 21 - линия вывода газойля-хладагента из ректификационной колонны, 22 - линия вывода газа, паров бензина и воды, 23, 24, 25 - линии вывода легкого газойля, газойля-рециркулята и кубового остатка соответственно, 26, 27, 28 - линии ввода охлажденных продуктов в ректификационную колонну 11, 29 - линия подачи воды в теплообменник-холодильник.

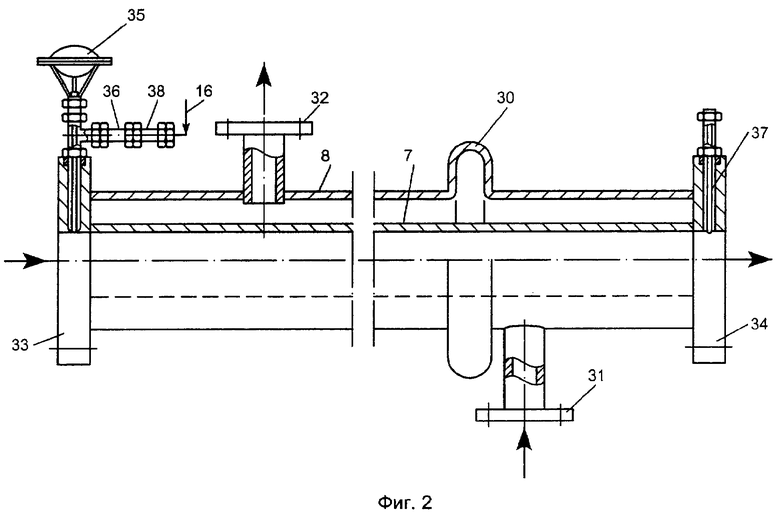

На фиг.2 показано устройство секции трансферного трубопровода в разрезе, где 30 - линзовый компенсатор рубашки охлаждения 8, 31, 32 - патрубки ввода и вывода газойля-хладоагента, 33, 34 - фланцевые соединения, 35 - запорный пневматический клапан, 36 - обратный клапан, 37 - термопара, 38 - фильтр для паровоздушной смеси.

Предлагаемый способ осуществляют следующим образом (фиг.1). Сырье 13 предварительно нагревают в теплообменниках (не показаны), конвективном змеевике 4 печи 3 до температуры 350-380°С и подают вместе с газойлем-рециркулятом 14 в емкость 1, где они смешиваются циркуляционной системой 2. Вторичное сырье 15 подают через радиантный змеевик 5 печи 3, где оно нагревается до 420-450°С - температуры начала разложения сырья, в секцию трансферного трубопровода 7 с охлаждающей рубашкой 8, где в присутствии паровоздушной смеси, подаваемой по коллектору 16, оно разогревается до температуры коксования 485-530°С (если процесс направлен на получение дистиллятов или кокса) или температуры висбрекинга 460-500°С (если процесс направлен на получение котельного топлива) и далее - в конусную часть 10 реактора 9.

Воздух 18 и химочищенную воду 19 в заданном соотношении подогревают в змеевике печи 6 и в виде паровоздушной смеси подают по коллектору 16 в секции охлаждаемого снаружи трансферного трубопровода 7. Количество паровоздушной смеси (1-12%) регулируют по заданной температуре продукта в конкретной секции охлаждаемого трансферного трубопровода или конусной части реактора, обеспечивая равномерный подъем температуры не более 50°С в час.

В реакторе 9 за счет аккумулированного тепла и дополнительного теплоподвода при окислении кислородом воздуха части исходного сырья продолжается термодеструктивный процесс крекинга исходного сырья с образованием газа, бензина, легкого и тяжелого газойлей, кокса или котельного топлива. При замедленном коксовании коксовый пирог остается в реакторе, а остальные продукты покидают реактор и по шлемовому трубопроводу 20 поступают в ректификационную колонну 11 на разделение по компонентам. При висбрекинге продукты крекинга в жидкой фазе также по шлемовому трубопроводу 20 поступают в колонну 11 на разделение.

С верха колонны 11 отбирают газ, пары бензина и воды 22, сбоку - газойль 23, тяжелый газойль 24, газойль-рециркулят 14, кубовый остаток - компонент котельного топлива 25, газойль-хладагент 21, а часть охлажденных продуктов 26, 27, 28 для обеспечения процесса ректификации возвращают в колонну.

Газойль 21, используемый в качестве хладгента, выводят из колонны 11, охлаждают водой 29 в теплообменнике - холодильнике 12 до температуры не более 160°С и направляют параллельными потоками по коллектору 17 в рубашки охлаждения 8 секций трансферного трубопровода, а затем возвращают в колонну 11. Подача хладгента синхронизирована с подачей паровоздушной смеси в эту же секцию и при отключении коллектора 16 паровоздушной смеси прекращают подачу хладагента в рубашку охлаждения 8.

Фазовый состав реакционной массы определяют по ее высоте, перепаду давления, данным анализа жидкой фазы с низа колонны при вводе водяного пара или азота в реактор и выходу этого потока из него. Исчезновение перепада давления свидетельствует об образовании коксового пирога. После пропарки и охлаждения коксового пирога открывают верхний и нижний люки реактора и производят гидровыгрузку кокса на прикамерную площадку. После отбора проб и анализа кокса корректируют технологический режим следующего цикла коксования.

Процесс висбрекинга регулируют по минимальной вязкости кубового остатка 25 с низа колонны 11.

Секция охлаждаемого трансферного трубопровода работает следующим образом. Поток вторичного сырья через фланец 33 поступает в первую секцию трансферного трубопровода, куда через отверстие запорного пневматического клапана 35 по линии 16 вводят паровоздушную смесь в заданном количестве. В присутствии паровоздушной смеси происходит бездымный экзотермический процесс окисления части сырья и температура потока повышается до заданной для данной секции, количество паровоздушной смеси регулируют по температуре потока на выходе из секции, которую замеряют термопарой 37. Газойль-хладгент с температурой не более 160°С поступает в рубашку 8 через патрубок 31, выходит нагретым через патрубок 32 и далее - в колонну 11.

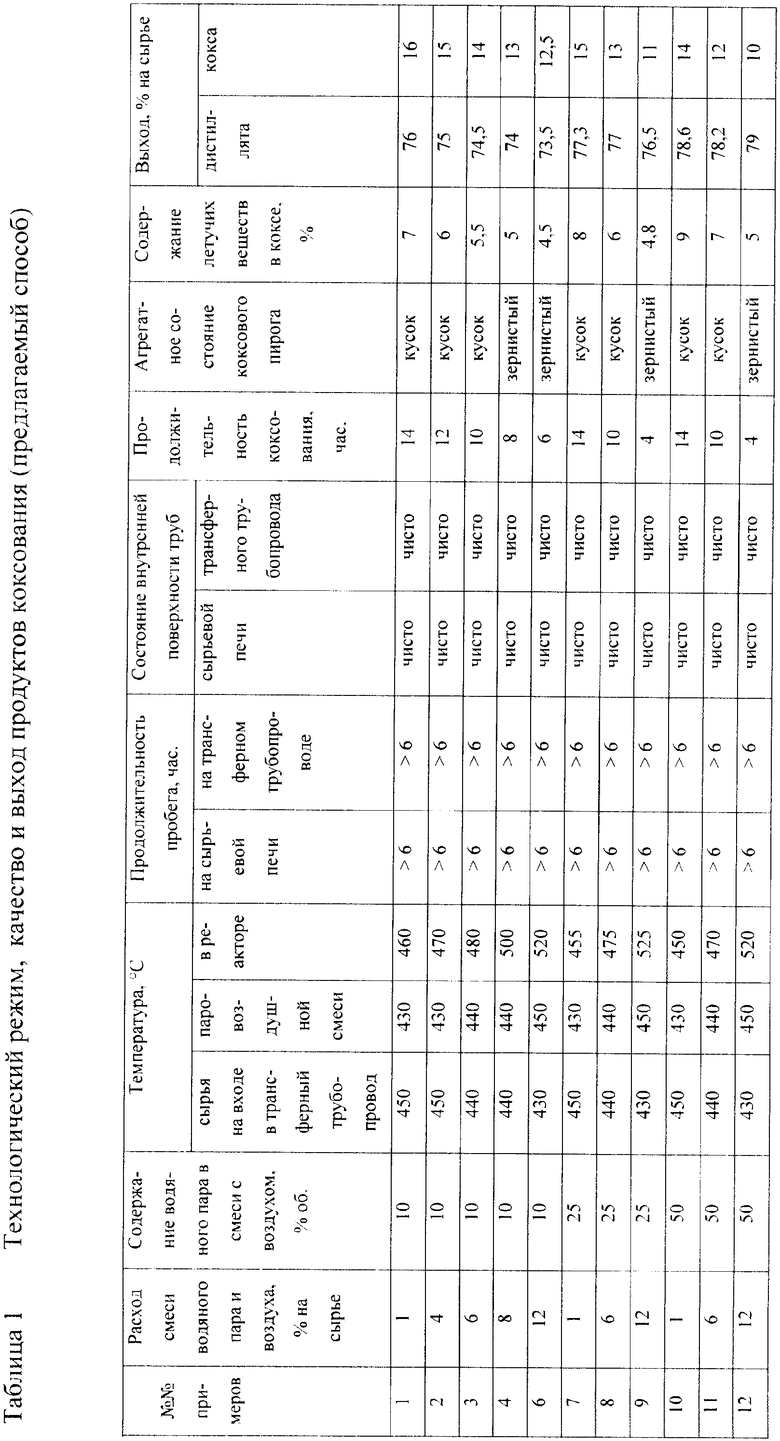

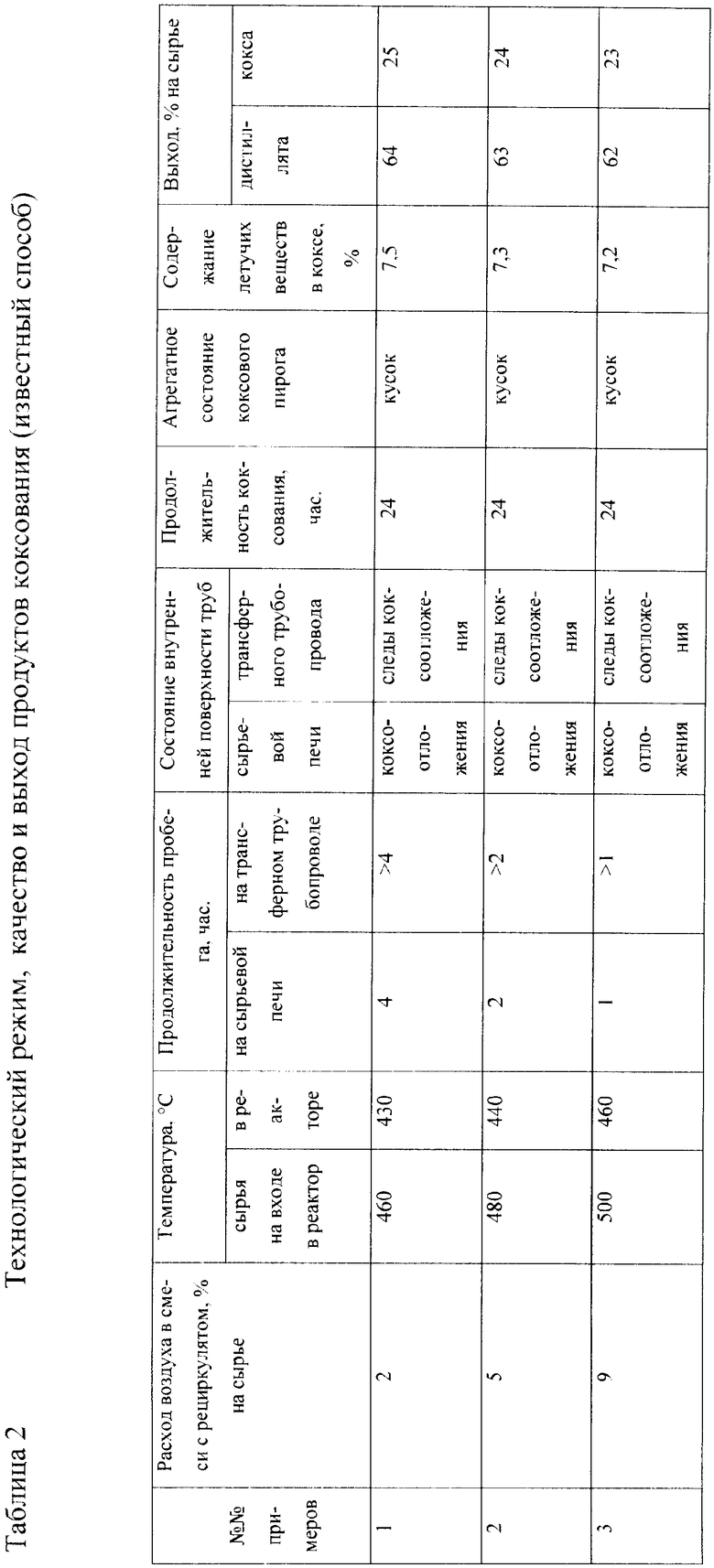

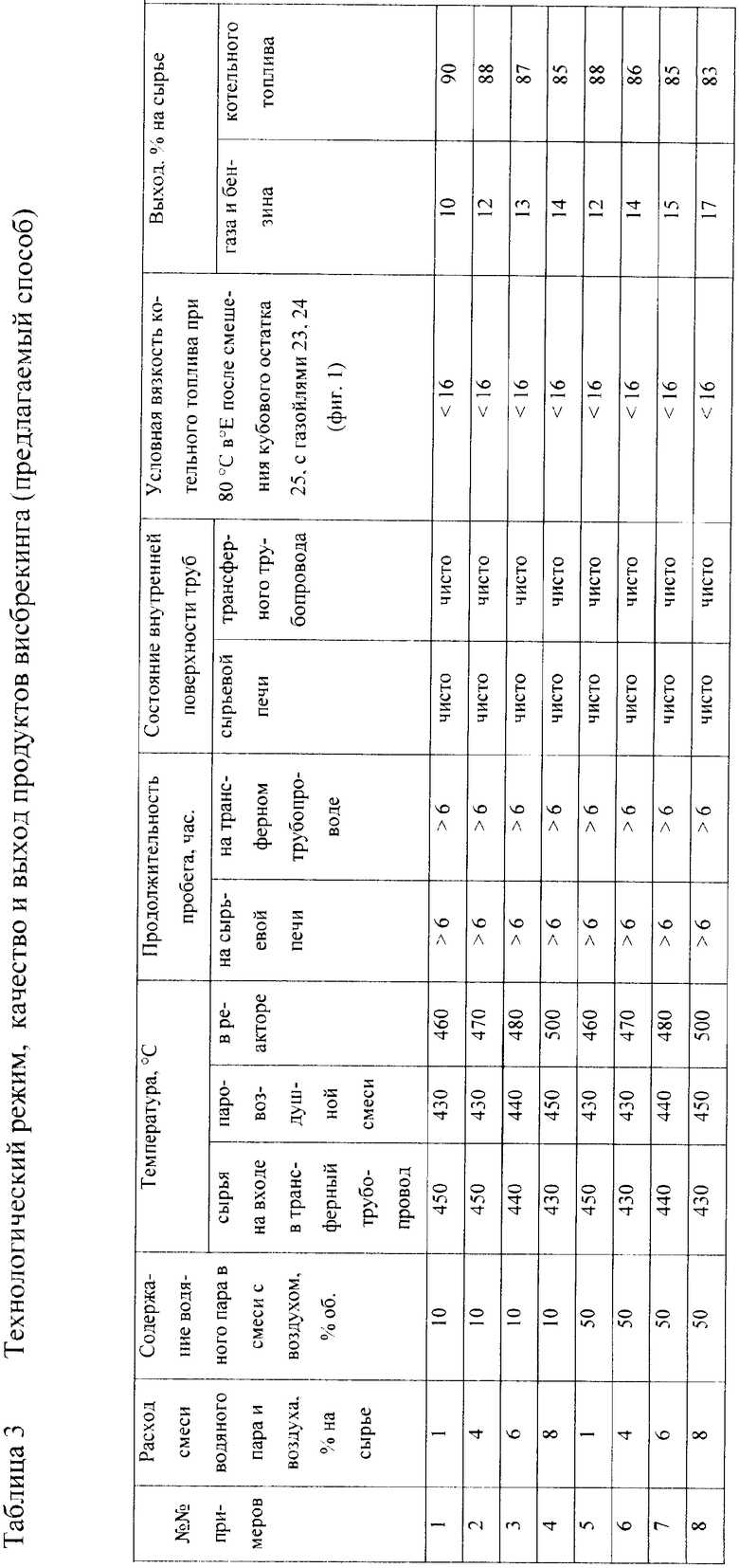

Ниже приведены примеры реализации предлагаемого способа в лабораторных условиях, где в таблице 1 представлен предлагаемый способ, направленный на получение продуктов замедленного коксования, в таблице 2 - известный способ-прототип, в таблице 3 - предлагаемый способ, направленный на получение продуктов висбрекинга.

В качестве сырья использовали гудрон плотностью 998 кг/м3, коксуемостью 13%, условной вязкостью при 80°С - 250. Рециркулят - тяжелый газойль (плотностью 850 кг/м3, коксуемостью 0,3%) взят только в известном способе для составления вторичного сырья с коэффициентом рециркуляции (Кр) равным 1,2. В предлагаемом способе Кр=1,0.

В состав лабораторной установки входят сырьевой и пусковой бачки, насос загрузки печи и трансферного трубопровода, водяной насос, ротаметр для замера расхода воздуха, печи высокотемпературного нагрева сырья и паровоздушной смеси, трансферный трубопровод от печи до реактора, реактор коксования или висбрекинга, клапан-регулятор давления на выходе из печи и реактора, конденсатор-холодильник дистиллята, сепаратор-приемник дистиллята, газовые часы, электрооборудование и измерительные приборы.

Конец опыта определяли по повышению давления на входе в печи нагрева сырья и паровоздушной смеси на 25% от первоначальной величины. Первоначальное давление на входе в сырьевую печь составляло 2 МПа, на входе в трансферный трубопровод равнялось давлению в реакторе - 0,2 МПа. Начало и конец стадии коксования или висбрекинга в реакторе определяли по динамике поступления продуктов процесса - дистиллята и газа соответственно в сепаратор-приемник и газовые часы.

Опыты по продолжительности пробега сырьевой печи - трансферного трубопровода и коксованию и висбрекингу в реакторе для известного способа были проделаны раздельно. В. конце опыта составляли материальный баланс, производили осмотр змеевиков печей, отбирали пробы продуктов коксования или висбрекинга на анализы. Анализы сырья и продуктов коксования и висбрекинга проводили по известным методикам, принятым в нефтепереработке.

Из таблиц 1, 2, 3 видно, что продолжительность пробега сырьевой печи и трансферного трубопровода по предлагаемому способу переработки тяжелых нефтяных остатков превышает известный способ на 60-80%. Кроме того, по предлагаемому способу путем регулирования расхода и состава паровоздушной смеси удается управлять продолжительностью стадии коксования, в частности сокращать в 2,5-4,3 раза время коксования при монолитном и в 6 раз при «зернистом» агрегатном состоянии коксового пирога при сохранении величины содержания летучих веществ в коксовом пироге в обоих случаях не выше, чем в известном способе (5,5<7,2; 4<7,2). При этом в предлагаемом способе удается увеличить выход дистиллята на 7-14,6% на сырье, снизить выход кокса на 9-13% на сырье. При получении зернистого коксового пирога он может использоваться в качестве топлива,

По предлагаемому способу-висбрекингу удается получить 83-90% на сырье котельного топлива марки М 100 с условной вязкостью при 80°С менее 16°Е и дистилляты-сырье для производства моторных топлив.

Таким образом, предлагаемые способ и установка позволяют увеличить продолжительность пробега змеевика печи более чем на 60%, сократить продолжительность стадии коксования в 2,5-6 раз без увеличения содержания в нем летучих веществ, увеличить выход дистиллята коксования на 7-14,6% на сырье, снизить выход кокса на 9-13% на сырье, а при переработке по варианту висбрекинга - получить котельное топливо и сырье для производства моторных топлив.

Кроме того, предлагаемые изобретения универсальны, так как их можно реализовать на одной установке для переработки тяжелых нефтяных остатков как для получения нефтяного кокса или дистиллятов, так и для получения котельного топлива.

Еще одним преимуществом предлагаемых изобретений является возможность утилизации отходов нефтепереработки, таких, например, как нефтешлам и асфальт, что позволяет расширить сырьевые ресурсы для производства моторных топлив и решить экологические проблемы, связанные с сокращением объемов нефтеотходов, загрязненных мехпримесями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| УСТАНОВКА ДЛЯ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2536590C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2408653C1 |

| Способ получения низкосернистого нефтяного кокса | 2016 |

|

RU2639795C2 |

| УСТАНОВКА ТЕРМОДЕСТРУКЦИИ ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2463334C1 |

Изобретения относятся к нефтепереработке, в частности к замедленному коксованию и висбрекингу тяжелых нефтяных остатков. Способ включает предварительный нагрев первичного сырья в теплообменниках, нагрев первичного сырья в трубчатой печи, смешение первичного сырья с рециркулятом с образованием вторичного сырья. Вторичное сырье нагревают до температуры начала разложения в радиантном змеевике трубчатой печи. Дальнейший нагрев до заданной температуры процесса переработки проводят в охлаждаемом снаружи секционном трансферном трубопроводе, ведущем в реактор, путем смешения с предварительно нагретой паровоздушной смесью в количестве 1-12% на сырье. Паровоздушную смесь подают равномерно по длине секционного трансферного трубопровода. Продукты переработки из реактора направляют в ректификационную колонну. Установка включает теплообменники, печь для нагрева сырья, связанную с реактором секционным трансферным трубопроводом, и ректификационную колонну. Каждая секция трансферного трубопрода связана с линией ввода паровоздушной смеси и снабжена рубашкой охлаждения, сообщенной с линией подачи газойля-хладагента из ректификационной колонны. Установка дополнительно содержит печь для нагрева паровоздушной смеси и емкость для смешения первичного сырья с газойлем-рециркулятом. Изобретения направлены на снижение коксоотложений в змеевике печи и в трансферном трубопроводе с одновременным повышением конверсии сырья. 2 н. и 7 з.п. ф-лы, 3 табл., 2 ил.

1. Способ переработки тяжелых нефтяных остатков, включающий предварительный нагрев первичного сырья в теплообменниках, нагрев первичного сырья в трубчатой печи, смешение первичного сырья с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры разложения и дальнейший нагрев до заданной температуры процесса переработки в присутствии газообразной добавки и подачу в реактор с последующим разделением продуктов переработки в ректификационной колонне, отличающийся тем, что подачу вторичного сырья в реактор осуществляют по секционному трансферному трубопроводу, нагрев вторичного сырья до температуры начала разложения 420-450°С проводят в радиантном змеевике трубчатой печи, а нагрев до заданной температуры процесса переработки - в охлаждаемом снаружи секционном трансферном трубопроводе путем смешения с газообразной добавкой, в качестве которой применяют предварительно нагретую паровоздушную смесь в количестве 1-12% на сырье, которую подают равномерно по длине секционного трансферного трубопровода.

2. Способ по п.1, отличающийся тем, что секционный трансферный трубопровод охлаждают газойлем-хладагентом из ректификационной колонны с температурой не более 160°С.

3. Способ по п.1, отличающийся тем, что содержание пара в паровоздушной смеси составляет 10-50 об.% на смесь.

4. Способ по п.1, отличающийся тем, что температуру сырья по длине секционного трансферного трубопровода повышают равномерно от начальной на входе в трубопровод до заданной температуры ввода сырья в реактор.

5. Установка переработки тяжелых нефтяных остатков, включающая теплообменники, печь для нагрева сырья, связанную с реактором трансферным трубопроводом и ректификационную колонну, отличающаяся тем, что печь для нагрева сырья связана с реактором при помощи секционного трансферного трубопровода, каждая секция которого связана с линией ввода паровоздушной смеси и снабжена рубашкой охлаждения, сообщенной с линией подачи газойля-хладагента из ректификационной колонны, при этом установка дополнительно содержит печь для нагрева паровоздушной смеси и емкость для смешения первичного сырья с газойлем-рециркулятом.

6. Установка по п.5, отличающаяся тем, что рубашка охлаждения секции трансферного трубопровода выполнена с линзовыми компенсаторами.

7. Установка по п.5, отличающаяся тем, что на патрубке ввода паровоздушной смеси в секцию трансферного трубопровода размещен запорный пневматический клапан.

8. Установка по п.5, отличающаяся тем, что секция трансферного трубопровода снабжена термопарой.

9. Установка по п.5, отличающаяся тем, что емкость для смешения первичного сырья с газойлем-рециркулятом оснащена циркуляционной системой.

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2067605C1 |

| RU 94022655 A1, 27.02.1996 | |||

| СПОСОБ ВИСБРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2180676C1 |

| СПОСОБ ВИСБРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО ОСТАТКА | 2005 |

|

RU2272063C1 |

| WO 9421749 A1, 29.09.1994 | |||

| JP 6088079 A, 29.03.1994 | |||

| US 2004004022 A1, 08.01.2004. | |||

Авторы

Даты

2009-11-10—Публикация

2008-04-22—Подача