Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для проведения термодеструкции нефтяных остатков при получении кокса.

Известен способ замедленного коксования высокосернистого гудрона при пониженном давлении 0,02-0,1 МПа, температуре 460°C с выводом газов коксования из газосепаратора ректификационной колонны в систему создания вакуума. При этом для создания давления порядка 0,06 МПа предлагают глубокое двухступенчатое охлаждение продуктов коксования для выделения газа и легкого бензина без ректификации (Волошин Н.Д., Ахметов С.А. Исследование процесса коксования при пониженном давлении. // ХТТМ, 1985, №3, с. 9-10).

Недостатком известного способа является то, что он не пригоден для реализации в промышленности, так как создание вакуума в основной ректификационной колонне приведет к потере легких фракций (бензина - 28%, легкого газойля - 56% на жидкую фазу), содержащихся в дистилляте коксования. Кроме того, получаемый кокс имеет низкие потребительские свойства из-за повышенной сернистости (4,75%), зольности (0,68%), пористости и, следовательно, низкой объемной плотности (0,3-0,7 т/м3) и прочности, что приведет при гидровыгрузке к превращению коксового пирога под давлением водяной струи 18 МПа в пыль и недопустимому загрязнению водяной системы гидровыгрузки, канализации и окружающей среды.

Известен способ замедленного коксования нефтяных остатков (Ахметов С.А. Технология глубокой переработки нефти и газа. «Гилем», Уфа, 2002, с. 376-377, рис. 7.3, с. 385-389) путем подогрева сырья в теплообменниках, конвекционном змеевике печи, контакта с парогазовыми продуктами коксования в ректификационной колонне с образованием вторичного сырья (смеси исходного сырья с тяжелым газойлем коксования), нагрева в радиантном змеевике печи и подачи в реактор для последующего коксования при 0,2-0,4 МПа и температуре 450-500°C.

Недостатком известного способа является жесткая схема УЗК и узкий предел параметров технологического режима, не позволяющие увеличить выход дистиллята и снизить выход высокосернистого кокса, имеющего ограниченный рынок сбыта.

Задачей изобретения является расширение возможностей типовой установки замедленного коксования (УЗК) с целью увеличения выхода и качества дистиллята, а также снижения выхода высокосернистого кокса.

Указанная задача решается способом термодеструкции нефтяных остатков, включающем нагрев сырья в печи, его коксование в реакторе при повышенной температуре и давлении в течение времени, достаточном для получения продукта с заданными свойствами и выводом дистиллятных продуктов коксования из реактора, согласно изобретению, процесс коксования проводят в две стадии последовательно и непрерывно в одном и том же реакторе установки замедленного коксования с поддержанием на первой стадии давления ниже атмосферного (0,01-0,08 МПа), а на второй стадии - избыточного (0,3-0,6 МПа) с последующим переводом вышеупомянутых стадий во второй реактор и дальнейшим повторением стадий коксования в первом и втором реакторах, при этом оборачиваемость реакторов регулируют путем раздельной подачи потоков сырья из каждого змеевика печи, причем дистиллятные продукты коксования первой стадии отводят в вакуумную систему с получением тяжелой части дистиллятных вакуумных продуктов - тяжелого вакуумного газойля, легкой части дистиллятных вакуумных продуктов - легкого вакуумного газойля, а также газопаровой части дистиллятных вакуумных продуктов, а дистиллятные продукты коксования второй стадии направляют в ректификационную колонну с выводом тяжелого газойля коксования для последующего совместного термокрекинга вышеупомянутых тяжелых газойлей при температуре 500-530°C с отводом продуктов термокрекинга и легкой и газопаровой частей дистиллятных вакуумных продуктов в ректификационную колонну.

Продолжительность первой стадии устанавливают по времени достижения минимального уровня заполнения реактора коксом, составляющего 17 м, а продолжительность второй стадии - по времени заполнения свободного пространства реактора коксом от нулевой отметки до максимально допустимой, составляющей 20 м.

Отвод дистиллятных продуктов коксования первой стадии осуществляют к вакуумной системе, включающей вакуумную колонну, теплообменники-холодильники, емкости, связанные линиями ввода и вывода переработанных дистиллятных продуктов, вакуумный компрессор.

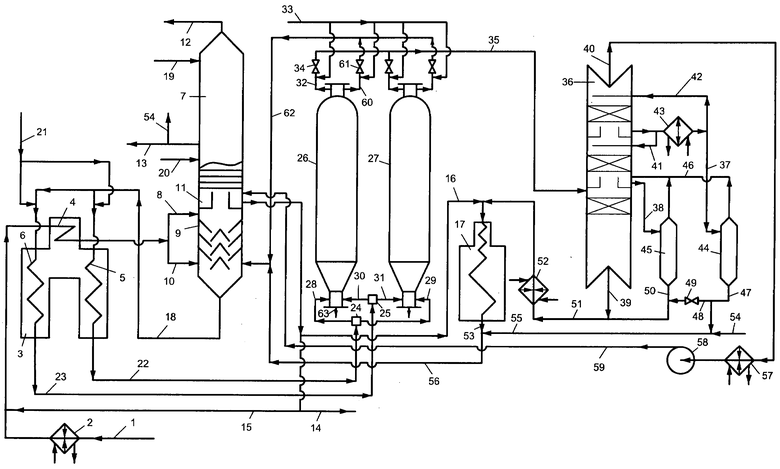

На прилагаемой фигуре показана установка термодеструкции для осуществления предлагаемого способа. Установка включает линию подачи сырья 1, теплообменник (подогреватель) 2, трубчатую печь 3 с конвекционным змеевиком 4 для подогрева сырья и утилизации тепла дымовых газов и радиантные змеевики 5, 6, ректификационную колонну 7, верхний ввод сырья 8 в колонну 7 над каскадными тарелками 9, нижний ввод сырья 10 в колонну под каскадные тарелки 9, аккумулятор (глухую тарелку) 11, линию 12 вывода из колонны 7 смеси газа, паров бензина и воды, линию 13 фракции (180-350°C) легкого газойля, линию 14 балансового тяжелого газойля коксования (фракции +350°C), линию 15 рециркулята, линию 16 тяжелого газойля коксования - компонента загрузки печи термокрекинга 17, линию 18 вторичного сырья в змеевики печи, линию 19 острого орошения колонны 7 бензином, линию 20 промежуточного орошения колонны холодным легким газойлем, линию 21 турбулизатора (водного конденсата), трансферные линии (линии сырьевых потоков) 22, 23, трехходовые краны 24, 25, реакторы 26, 27, линии 28, 30 ввода потоков сырья в реактор 26 от кранов 24, 25, линии 29, 31 ввода потоков сырья в реактор 27 от кранов 24, 25, вывод 32 газопаровых потоков дистиллятных продуктов коксования первой стадии из реактора 26, линию 33 холодной струи (газойля)-кулинга, задвижку 34, вакуумный шлемовый трубопровод 35, вакуумную колонну 36, линию 37 вывода легкой части дистиллятных вакуумных продуктов - легкого вакуумного газойля из вакуумной колонны 36, линию 38 вывода компонента тяжелого вакуумного газойля (затемненной фракции) из вакуумной колонны 36, линию 39 вывода тяжелой части дистиллятных вакуумных продуктов - тяжелого вакуумного газойля с низа вакуумной колонны 36, линию 40 вывода газопаровой части дистиллятных вакуумных продуктов с верха вакуумной колонны 36 к вакуумной системе, линию 41 циркуляционного орошения колонны 36, линию 42 ввода острого орошения колонны 36, теплообменник (холодильник) 43 легкой части дистиллятных вакуумных продуктов - легкого вакуумного газойля 37, емкость 44 легкого вакуумного газойля 37, емкость 45 затемненной фракции 38, линию 46 от емкостей 44, 45 к колонне 36, линию 47 вывода легкого вакуумного газойля 37 из емкости 44, линию 48 подачи части легкого вакуумного газойля 37 через задвижку 49 в линию вывода 50 затемненной фракции 38 из емкости 45, линию 51 подачи загрузки печи термокрекинга 17, теплообменник (подогреватель) 52, линию 53 вывода продуктов термокрекинга из печи 17, линию 54 холодной струи легкого газойля из колонны 7, линию 55 суммарной (часть потока 47, поток 54) холодной струи, линию 56 захоложенных продуктов с температурой 400-420°C ввода в колонну 7, теплообменник (подогреватель) 57, вакуумный компрессор 58, линию 59 подачи газопаровой части дистиллятных вакуумных продуктов от вакуумного компрессора 58 в колонну 7, линию 60 с задвижкой 61 вывода дистиллятных продуктов коксования второй стадии под избыточным давлением (0,3-0,4 МПа) из реактора 26, шлемовую линию 62 к ректификацонной колонне 7, линию 63 вывода кокса из реактора на прикамерную площадку.

Процесс термодеструкции нефтяных остатков (гудронов, висбрекинг - остатков) замедленным коксованием состоит из циклов. В предлагаемом способе каждый цикл включает три стадии: две стадии коксования - первую под вакуумом, вторую под давлением и третью - стадию подготовки реактора, включающую пропаривание водяным паром, охлаждение водой и выгрузку кокса из реактора. При этом при проведении первого цикла коксования (пусковой период) первую стадию проводят двумя потоками сырья, а вторую стадию - одним потоком. Второй и последующие циклы коксования (рабочий период) проводят следующим образом: первую половину первой стадии в течение ~14% от продолжительности цикла проводят одним потоком, вторую половину первой стадии в течение ~36% от продолжительности цикла проводят двумя потоками, а вторую стадию в течение ~14% от продолжительности всего цикла проводят одним потоком, причем продолжительность стадии подготовки реактора составляет ~36% от продолжительности каждого цикла. Вышеуказанная система подачи потоков сырья необходима для обеспечения оборачиваемости реакторов и непрерывной работы установки.

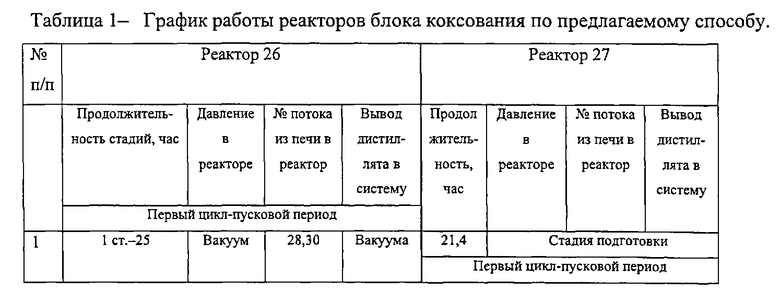

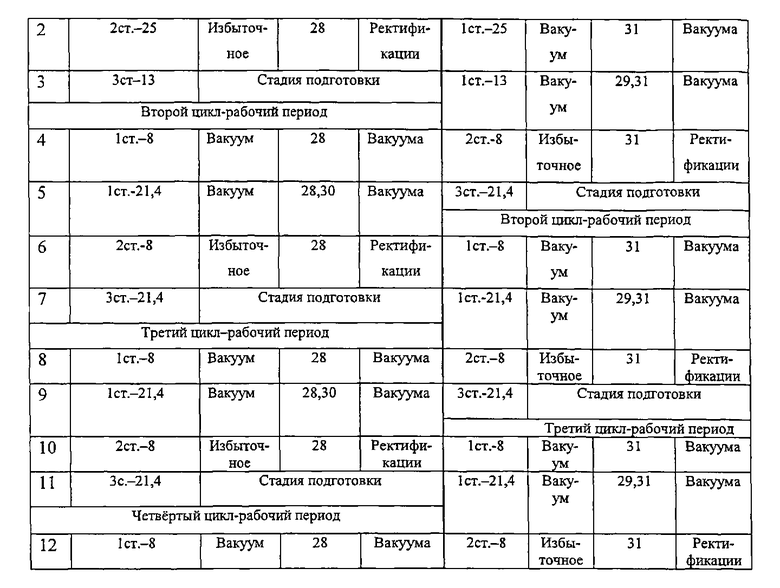

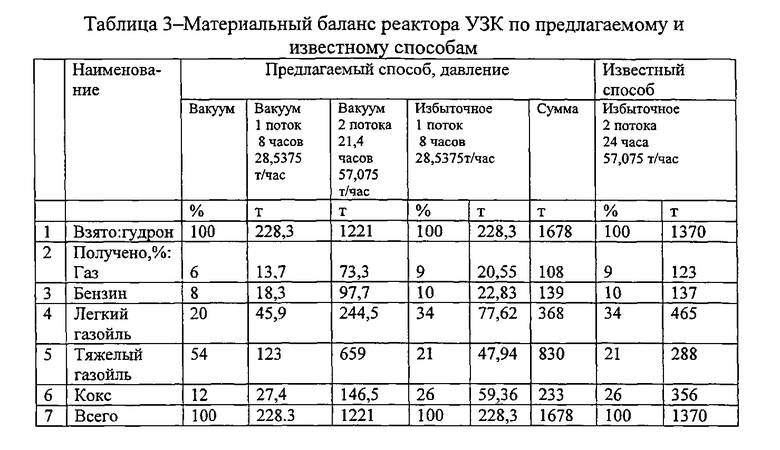

В таблице 1 представлен график работы реакторов установки коксования.

Процесс термодеструкции нефтяных остатков проводят следующим образом.

I цикл (пусковой период), 1 стадия - коксование под вакуумом (на примере работы реактора 26)

Сырье 1, предварительно подогретое в теплообменнике 2, разбавленное рециркулятом 15, поступает через конвекционный змеевик 4 печи 3 в ректификационную колонну 7 по линии 8 над каскадными тарелками 9 или по линии 10 под тарелки 9. Управляя соотношением расхода потоков 8 и 10, регулируют температуру и содержание газойлевых фракций (коэффициент рециркуляции) во вторичном сырье, формирующемся в кубовой части колонны 7. Из колонны 7 выводят: с верха по линии 12 - смесь газа, бензина и водяного конденсата, из средней части (12-13 тарелки) по линии 13 - легкий газойль (фракция 180-350°C), из аккумулятора 11 - тяжелый газойль (фракция +350°C), по линии 14 - балансовый тяжелый газойль, рециркулят - по линии 15, тяжелый газойль коксования - компонент загрузки - по линии 16 печи термокрекинга 17 и из кубовой части колонны 7 - вторичное сырье 18.

Для обеспечения процесса ректификации в колонну 7 возвращают охлажденные продукты: бензин 19, легкий газойль 20. Вторичное сырье по линии 18 направляют в радиантные змеевики 5, 6 печи 3 для термообработки (крекинга) при температуре 460-490°C за счет сжигания топлива в топке печи. Для снижения закоксовывания змеевиков печи в потоки 5, 6 на входе в печь 3 вводят турбулизатор - водяной конденсат 21. После печи 3 термообработанное (прокрекированное) сырье по трансферным трубопроводам 22, 23 через трехходовые краны 24, 25 направляют в реактор 26 по линиям 28, 30 в соответствии с графиком переключения реакторов, приведенным в таблице 1. Дистиллятные продукты коксования первой стадии из реактора 26 поступают по линии 32 через задвижку 34 по вакуумному шлемовому трубопроводу 35 в вакуумную колонну 36 на разделение по компонентам: легкая часть дистиллятных вакуумных продуктов - легкий вакуумный газойль 37, компонент тяжелого вакуумного газойля (затемненная фракция) 38, тяжелый вакуумный газойль 39. Для снижения температуры в шлемовом трубопроводе 35 и на входе в колонну 36 до заданной величины (380-400°C) к продуктам на выходе из реактора 26 добавляют в необходимом количестве охлажденный газойль-кулинг 33. Дистиллятные продукты коксования первой стадии: газ, пары углеводородов и водяного пара, поступающие в колонну 36 из реактора 26 по шлемовой линии 35, поднимаются из кубовой части колонны 36 в верхнюю концентрационную часть для проведения процесса ректификации под вакуумом 0,005-0,015 МПа с отбором легкой части дистиллятных вакуумных продуктов - легкого вакуумного газойля 37, компонента тяжелого вакуумного газойля (затемненной фракции) 38, тяжелого вакуумного газойля 39. Для обеспечения процесса ректификации в вакуумную колонну 36 подают циркуляционное орошение 41, острое орошение 42, полученное после охлаждения легкого вакуумного газойля 37 в теплообменнике (холодильнике) 43. С верха вакуумной колонны 36 газопаровую часть дистиллятных вакуумных продуктов - поток 40 направляют через теплообменник (подогреватель) 57 на прием вакуумного компрессора 58. Подогрев продуктов потока 40 устраняет опасность гидроударов в аппарате 58 и возникновение аварийной ситуации на установке. Газопаровую часть дистиллятных вакуумных продуктов с вакуумного компрессора 58 вводят по линии 59 в колонну 7 на ректификацию. Тяжелая часть дистиллятных вакуумных продуктов - тяжелый вакуумный газойль с низа колонны 36 по линии 39 и компонент тяжелого вакуумного газойля (затемненная фракция) 38 из емкости 45 по линии 50 с добавлением части легкого вакуумного газойля 37 из емкости 44 по линии 48 через задвижку 49 поступают по линии 51 через теплообменник (подогреватель) 52 в трубчатую печь 17 на термообработку (крекинг) в смеси с тяжелым газойлем коксования 16 при температуре 500-530°C. Продукты крекинга 53 на выходе из печи 17 захолаживают холодной струей 55 - смеси легкого газойля коксования 54 из колонны 7 и части легкого вакуумного газойля 37, выходящего по линии 47 из емкости 44, и направляют по линии 56 в колонну 7 на ректификацию. В своей верхней части емкости 44, 45 связаны с колонной 36 линией 46.

После проведения первой стадии процесса коксования под вакуумом в течение 25 час (пусковой период) с образованием кокса в виде застывшей пены плотностью 0,3-0,7 т/м3 до уровня 17 м, вакуум с реактора 26 переводят на реактор 27, а реактор 26 подключают к типовой системе замедленного коксования согласно графика переключения реакторов, приведенной в таблице 1, и начинают 2 стадию - коксование под давлением.

I цикл (пусковой период), 2 стадия - коксование под давлением

Сырьевой поток 30 загрузки реактора 26 с температурой 460-490°C переводят трехходовым краном 25 в реактор 27 по линии 31, а дистиллятные продукты коксования по шлемовой линии 60 через задвижку 61 после захолаживания до температуры 400-420°C холодной струей 33 (газойля), по линии 62 вводят в колонну 7 на ректификацию.

В реакторе 26 проводят вторую стадию первого цикла процесса коксования под избыточным давлением 0,3-0,4 МПа на производительности 28,5375 т/час (см. пример) в течение 25 часов с повторным заполнением реактора коксом от нулевой отметки до уровня 20 м. При этом коксовая масса заполняет под избыточным давлением все свободное пространство реактора, включая и сквозные поры в коксе от первой стадии, образуя типовой коксовый пирог с объемной плотностью 0,85 т/м3 и достаточной прочностью, обеспечивающей нормальную гидровыгрузку кокса по линии 63 из реактора на прикамерную площадку на стадии подготовки реактора по известной методике (стадия подготовки не описана).

На параллельном реакторе 27 в это время повторяют технологические операции, соответствующие стадии коксования под вакуумом, проводимые на 26-м реакторе и описанные выше.

II цикл (рабочий период), 1 стадия - коксование под вакуумом

Первую половину первой стадии второго цикла в реакторе 26, как и всех последующих циклов в рабочем периоде, проводят сначала в течение 8 час одним потоком сырья по линии 28. Затем через задвижку 25 по линии 30 подают второй поток сырья из печи 3 и продолжают коксование под вакуумом в течение 21,4 час до заполнения реактора коксом до уровня 17 м с выводом дистиллятных продуктов коксования в вакуумную систему, а затем на термокрекинг в печь 17. В это время (см. таблицу 1) в реакторе 27 проводят стадию коксования под давлением в течение 8 час до уровня 20 м и стадию подготовки с выгрузкой кокса из реактора в течение 21,4 час.

II цикл (рабочий период), 2 стадия - коксование под давлением

Вторую стадию второго цикла в реакторе 26, как и всех последующих циклов в рабочем периоде, проводят в течение 8 час одним потоком сырья по линии 28 с повторным заполнением реактора коксом до уровня 20 м. В это время реактор 27 переводят на коксование под вакуумом одним потоком сырья по линии 31 в течение 8 час, после чего подключают второй поток по линии 29 и проводят процесс коксования в течение 21,4 час. Одновременно в реакторе 26 осуществляют стадию подготовки с выгрузкой кокса из реактора в теч. 21,4 час.

Таким образом описание работы установки показывает, что процесс термодеструкции нефтяных остатков проводят непрерывно и последовательно в одном реакторе в две стадии с переводом этих стадий в другой параллельный реактор.

В таблице №1 приведен график работы двух параллельных реакторов, составляющих единый технологический блок. В реактор 26 поступает термообработанное в печи сырье по линиям 28, 30, в реактор 27 - соответственно по линиям 29, 31 (см. фиг). Заполнение реактора коксом на первой стадии производят под вакуумом от нулевой отметки до 17 метров, а на второй стадии под избыточным давлением от нулевой отметки до 20 м. Объемная плотность коксовой массы в реакторе после первой стадии принята равной 0,5 т/м3, после второй стадии - 0,85 т/м3.

Пример осуществления предлагаемого способа.

Пример сделан расчетным методом с использованием данных, полученных опытным путем и с промышленной установки типа УЗК 21-10/3М.

В качестве сырья для УЗК использовали гудрон плотностью 0,944 т/м3, коксуемостью 13,8%, содержанием серы 0,92%, для термокрекинга - тяжелый газойль плотностью 0,89-0,92 т/м3.

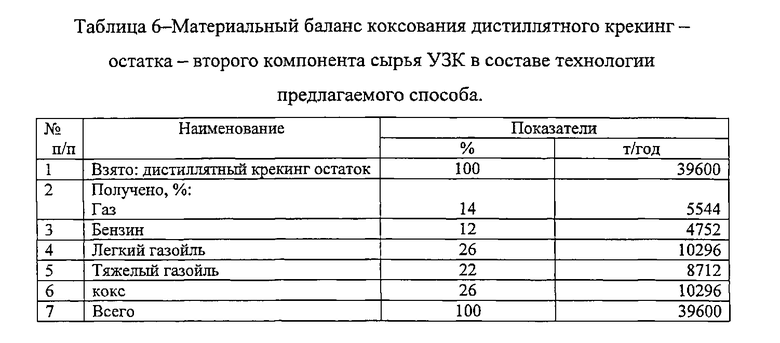

Для той же УЗК использовали второй компонент - крекинг - остаток полученного от термокрекинга тяжелого газойля: плотностью 1,0228 т/м3, коксуемостью 29%.

Температура нагрева сырья в змеевике печи на УЗК составила 490-495°C, на термокрекинге 500°C, давление в реакторе УЗК на первой стадии 0,05-0,08 МПа или 400-500 мм рт.ст. (вакуум), на второй стадии 0,3-0,4 МПа (избыточное).

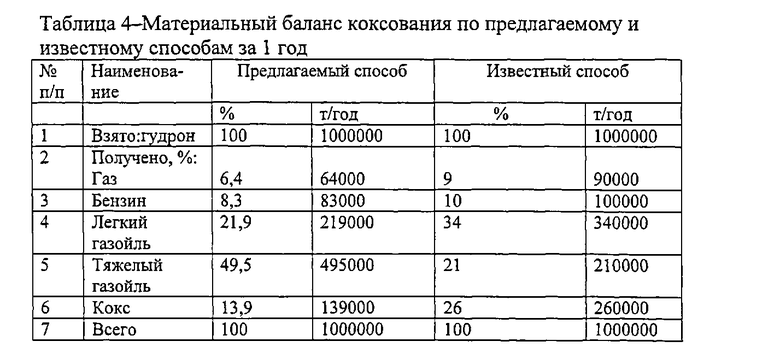

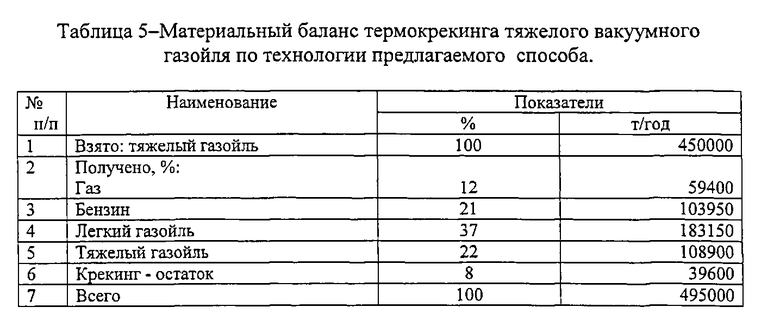

По УЗК 21-10/3М использованы следующие данные: диаметр реактора 5,5 м, объем коксовой массы при уровне заполнения 17 м составляет 348,5 м3 и при 20 м - 419,7 м3, на реакционно нагревательном блоке - четыре реактора, две двухпоточные трубчатые печи, при производительности 1 млн т в год сырья и 8760 часовом режиме работы расход первичного сырья составляет на один поток 28,5375 т/час, на два потока 57,075 т/час и коэффициент рециркуляции 1,4. Ниже приведены таблицы материальных балансов процессов и реакторов, входящих в состав предлагаемого и известного способов, а также сводный материальный баланс.

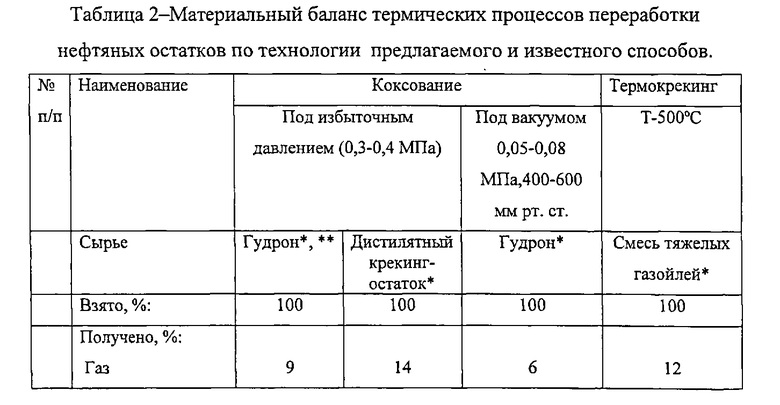

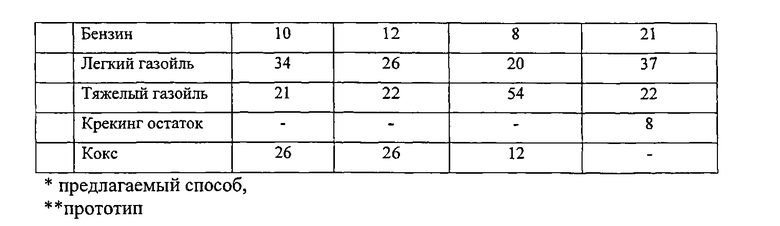

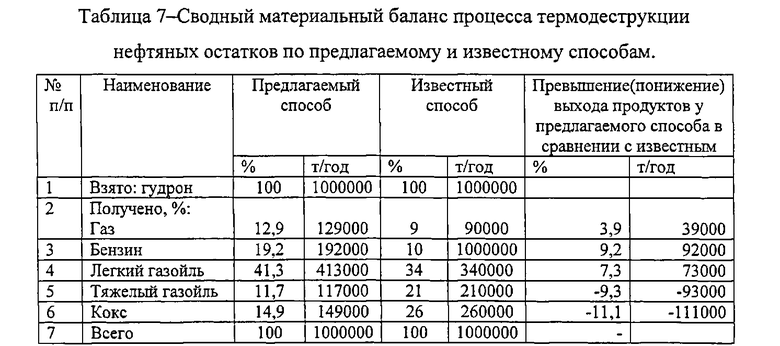

Из приведенных в таблице 7 данных видно, что у предлагаемого способа переработки нефтяных остатков по сравнению с известным способом выход кокса снижается на 11% на сырье (111 тыс. т/год), соответственно, выход дистиллята повышается на аналогичную величину (11%), при этом качество дистиллята улучшается за счет увеличения выхода бензина на 9,2% (92 тыс т/год), легкого газойля на 7,3% (73 тыс т/год), а также, несмотря на снижение выхода кокса на 43% (относительно) плотность полученного кокса составляет 0,85 т/м3 и, следовательно, прочность соответствуют типовому коксу, поэтому пылеобразование и загрязнение водяной системы при гидровыгрузке маловероятно.

Реальность технологии переработки нефтяных остатков по предлагаемому способу подтверждается данными табл. 1, которые показывают на согласованность операций по переключению двух параллельных реакторов, на сохранение непрерывности движения потока сырья, на достаточную величину времени для проведения стадии подготовки реактора, на сохранение высокой производительности установки.

Таким образом, предлагаемая технология переработки нефтяных остатков позволяет увеличить возможности типовой установки замедленного коксования (УЗК) и наряду со снижением выхода высокосернистого нефтяного кокса повысить выход и качество дистиллятных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| Способ получения малосернистого нефтяного кокса | 2016 |

|

RU2632832C1 |

| СПОСОБ ТЕРМОКОНВЕРСИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538893C1 |

| Способ получения низкосернистого нефтяного кокса | 2016 |

|

RU2639795C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2079537C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2408653C1 |

| Способ получения нефтяного кокса (варианты) | 2019 |

|

RU2719849C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2099389C1 |

Изобретение может быть использовано в нефтеперерабатывающей промышленности и для получении кокса. Способ термодеструкции нефтяных остатков включает нагрев сырья в печи и ввод в реактор с последующим коксованием. Процесс коксования проводят в две стадии последовательно и непрерывно в одном и том же реакторе установки замедленного коксования с поддержанием на первой стадии давления ниже атмосферного (0,01-0,08 МПа), а на второй стадии - избыточного (0,3-0,6 МПа) с последующим переводом вышеупомянутых стадий во второй реактор и дальнейшим повторением стадий коксования в первом и втором реакторах. В реакторы подают потоки сырья раздельно из каждого змеевика печи. Дистиллятные продукты коксования первой стадии отводят в вакуумную систему с получением тяжелой части дистиллятных вакуумных продуктов - тяжелого вакуумного газойля, легкой части дистиллятных вакуумных продуктов - легкого вакуумного газойля, а также газопаровой части дистиллятных вакуумных продуктов. Дистиллятные продукты второй стадии направляют в ректификационную колонну с выводом тяжелого газойля коксования для последующего совместного термокрекинга вышеупомянутых тяжелых газойлей при температуре 500-530°C с отводом продуктов термокрекинга и легкой и газопаровой частей дистиллятных вакуумных продуктов в ректификационную колонну. Изобретение позволяет увеличить возможности типовой установки замедленного коксования (УЗК) и наряду со снижением выхода высокосернистого нефтяного кокса повысить выход и качество дистиллятных продуктов. 2 з.п. ф-лы, 1 ил., 7 табл., 1 пр.

1. Способ термодеструкции нефтяных остатков, включающий нагрев сырья в печи, ввод в реактор с последующим коксованием в течение времени, достаточного для получения продукта с заданными свойствами, и выводом дистиллятных продуктов коксования из реактора, отличающийся тем, что процесс коксования проводят в две стадии последовательно и непрерывно в одном и том же реакторе установки замедленного коксования с поддержанием на первой стадии давления ниже атмосферного (0,01-0,08 МПа), а на второй стадии - избыточного (0,3-0,6 МПа) с последующим переводом вышеупомянутых стадий во второй реактор и дальнейшим повторением стадий коксования в первом и втором реакторах, при этом оборачиваемость реакторов регулируют путем раздельной подачи потоков сырья из каждого змеевика печи, причем дистиллятные продукты коксования первой стадии отводят в вакуумную систему с получением тяжелой части дистиллятных вакуумных продуктов - тяжелого вакуумного газойля, легкой части дистиллятных вакуумных продуктов - легкого вакуумного газойля, а также газопаровой части дистиллятных вакуумных продуктов, а дистиллятные продукты коксования второй стадии направляют в ректификационную колонну с выводом тяжелого газойля коксования для последующего совместного термокрекинга вышеупомянутых тяжелых газойлей при температуре 500-530°C с отводом продуктов термокрекинга и легкой и газопаровой частей дистиллятных вакуумных продуктов в ректификационную колонну.

2. Способ термодеструкции по п.1, отличающийся тем, что продолжительность первой стадии устанавливают по времени достижения минимального уровня заполнения реактора коксом, составляющего 17 м, а продолжительность второй стадии - по времени заполнения свободного пространства реактора коксом от нулевой отметки до максимально допустимой, составляющей 20 м.

3. Способ термодеструкции по п.1, отличающийся тем, что отвод дистиллятных продуктов коксования первой стадии осуществляют к вакуумной системе, включающей вакуумную колонну, теплообменники-холодильники, емкости, связанные линиями ввода и вывода переработанных дистиллятных продуктов, вакуумный компрессор.

| АХМЕТОВ С.А., Технология глубокой переработки нефти и газа, Уфа, Гилем, 2002, с | |||

| Устройство для одновременного приема и передачи по радиотелефону | 1921 |

|

SU373A1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU1149880A3 |

| GB 1263196 A,09.02.1972 | |||

Авторы

Даты

2015-01-10—Публикация

2013-06-18—Подача