Изобретение относится к области нефтепереработки, в частности к получению высококачественного нефтяного игольчатого кокса для электродной промышленности.

Игольчатый кокс представляет собой высокоструктурированный углеродный продукт с низким содержанием металлов и серы и применяется для изготовления электродов, используемых в металлургии, обладающих низким коэффициентом термического расширения и высокой электропроводностью.

Известен способ замедленного коксования (патент РФ №2314333, МПК С10В 55/00, опубликовано 10.01.2008 г.), включающий предварительный нагрев исходного сырья, смешение его с газойлем коксования, подачу смеси в промежуточную емкость, соединенную по парам с ректификационной колонной, нагрев сырьевой смеси из промежуточной емкости в коксовой печи до температуры коксования и коксование в коксовой камере с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны, где его разделяют на газ, бензин, легкий, тяжелый и кубовый газойли коксования. Исходное сырье можно смешивать с легким или тяжелым газойлем коксования, взятым в количестве 10-100% на загрузку сырья, а в качестве исходного сырья использовать дистиллятный крекинг-остаток, гудрон малосернистой нефти или тяжелый газойль каталитического крекинга.

Способ позволяет получать одновременно на одной установке малосернистый анодный кокс, игольчатый кокс и сернистый кокс.

Недостатком способа является невысокий выход игольчатого кокса.

Известен способ получения игольчатого кокса замедленным коксованием (патент РФ №2660008, МПК С10В 55/00, опубликовано 04.07.2018 г.), включающий смешивание в промежуточной емкости в качестве исходного сырья тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и заполнение им камеры коксования с получением игольчатого кокса, причем в процессе коксования равномерно увеличивают коэффициент рециркуляции от 1,3-1,6 в начале подачи вторичного сырья в камеру коксования до 1,7-2,2 до заполнения камеры коксования сырьем.

Недостатком данного способа является отсутствие стадии повышения ароматизации сырья, что обуславливает невысокий выход игольчатого кокса.

Наиболее близким к предложенному техническому решению является способ получения нефтяного игольчатого кокса из тяжелого газойля каталитического крекинга (патент РФ №2618820, МПК С10В 55/00, С10В 57/04, опубликовано 11.05.2017 г.), включающий смешивание в промежуточной емкости тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование. При этом предварительно с тяжелым газойлем каталитического крекинга смешивают экстракт фурфурольной очистки масляного производства в количестве 20-30% от смеси, в качестве рециркулята используют легкий или тяжелый газойль коксования, при этом коэффициент рециркуляции составляет 1,5-2,0. После прекращения подачи вторичного сырья в камеру коксования подают теплоноситель в количестве 10-20 т/час при температуре 500-530°С в течение 6-8 часов, в качестве которого могут быть использованы легкий или тяжелый газойль коксования.

Недостатком данного технического решения является необходимость подачи экстракта фурфурольной очистки масляного производства в количестве 20-30% от количества тяжелого газойля каталитического крекинга, что требует организации поставок больших количеств данного компонента.

Задачей изобретения является расширение функциональных возможностей способа получения игольчатого кокса с обеспечением выхода дополнительных продуктов в виде бензина и топливного газа.

Техническим результатом изобретения является повышение выхода целевого продукта - игольчатого кокса с высокими эксплуатационными свойствами.

Задача решается и технический результат достигается способом получения нефтяного игольчатого кокса, включающим смешивание исходного сырья с газойлем коксования с образованием вторичного сырья, нагрев вторичного сырья, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование.

В отличие от прототипа исходное сырье получают смешиванием тяжелой смолы пиролиза и тяжелого газойля каталитического крекинга в соотношении (1:10)-(10:1) соответственно и предварительно проводят неглубокий висбрекинг с повышением ароматизации исходного сырья при давлении 0,4-1,0 МПа и температуре (460-490)°С в течение 15-25 минут, а газойль коксования для вторичного сырья получают путем переработки во фракционирующей колонне бокового погона газойлевой фракции ректификационной колонны, при этом полученное вторичное смесевое сырье, состоящее из продуктов висбрекинга и газойля, содержание которого составляет (10-30)%, направляют в печь замедленного коксования, где его нагревают до температуры (500-520)°С при давлении (3,0-4,5) МПа, после чего направляют в камеру коксования, в которой обеспечивают процесс коксования посредством трех реакторов, работающих по параллельной схеме с поочередной загрузкой сырья, коксованием и выгрузкой игольчатого кокса, а полученные в ректификационной колонне пары бензиновой фракции и газообразные продукты крекинга исходного сырья конденсируют и собирают в сборной емкости, откуда часть бензиновой фракции подают на орошение верхней тарелки ректификационной колонны, другую часть подают в сырьевой поток в качестве турбулизатора печи висбрекинга, балансовый избыток отгружают потребителю, а газы из сборной емкости очищают от сернистых соединений раствором щелочи и отводят в топливную сеть.

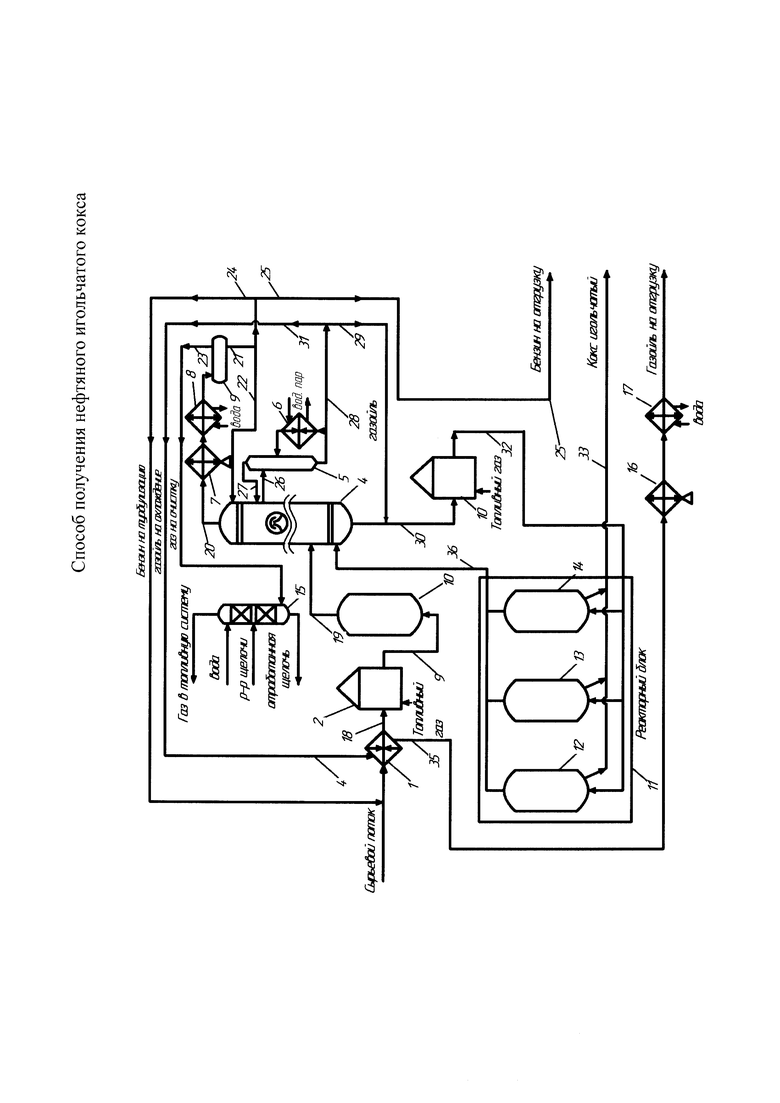

Сущность изобретения поясняется принципиальной схемой установки для получения нефтяного игольчатого кокса, которая содержит соединенные системой трубопроводов рекуперативный теплообменник 1, печь висбрекинга 2 с сокинг-секцией 3, ректификационную колонну 4, фракционирующую колонну 5 с ребойлером 6, первый воздушный 7 и первый водяной 8 холодильники, сборную емкость 9, печь замедленного коксования 10, камеру коксования 11, включающую первый, второй и третий реакторы, соответственно 12, 13, 14, колонну щелочной очистки газа 15, а также второй воздушный холодильник 16 и второй водяной холодильник 17.

Рекуперативный теплообменник 1 соединен трубопроводом 18 с печью висбрекинга 2, сокинг-секция которой трубопроводом 19 соединена с ректификационной колонной 4, верх которой трубопроводом 20 соединен последовательно с первым воздушным 7 и первым водяным 8 холодильниками, выход последнего соединен со сборной емкостью 9, первый выход которой трубопроводами 21 и 22 соединен с верхом ректификационной колонны, а второй выход трубопроводом 23 соединен с колонной щелочной очистки газа 15. Кроме того первый выход сборной емкости 9 соединен трубопроводом 24 с сырьевым потоком, а трубопроводом 25 - с отгрузкой потребителю.

Боковой погон ректификационной колонны 4 трубопроводами 26 и 27 соединен с верхней частью фракционирующей колонны 5, низ которой трубопроводом 28 соединен через трубопровод 29 с трубопроводом 30 подачи смесевого сырья в печь замедленного коксования 10, а через трубопровод 31 - с рекуперативным теплообменником 1. Выход печи 10 трубопроводом 32 соединен с загрузкой реакторов камеры коксования 11, выходы которых по отгрузке кокса соединены с трубопроводом 33, а выходы реакторов по дистилляту соединены трубопроводом 34 с низом ректификационной колонны 4. Выход теплообменника 1 соединен по трубопроводу 35 через второй воздушный 16 и второй водяной 17 холодильники с отгрузкой газойля.

Способ осуществляют следующим образом.

Сырье на переработку, состоящее из ароматических компонентов и получаемое смешением тяжелой смолы пиролиза (ТСП) и тяжелого газойля каталитического крекинга (ТГКК 43-102, 43-107) в соотношении (1:10)-(10:1) соответственно, подогревают в рекуперативном теплообменнике 1 до температуры 210-240°С и по трубопроводу 18 подают в печь висбрекинга 2, где его нагревают до температуры 460-490°С и подают в сокинг-секцию 3. В этих аппаратах сырье выдерживают в течение 15-25 минут для обеспечения основных химических реакций крекинга и ароматизации. Далее продукты реакции по трубопроводу 19 направляют в ректификационную колонну 4, где происходит их разделение на фракции

С верхней части ректификационой колонны 4 по трубопроводу 20 выводят пары бензиновой фракции и газообразные продукты крекинга сырья и подают последовательно в воздушный холодильник 7 и в водяной холодильник 8, где они охлаждаются оборотной водой, конденсируются и стекают в сборную емкость 9. Из сборной емкости 9 часть бензиновой фракции по трубопроводам 21 и 22 подают на орошение верхней тарелки ректификационной колонны 4 для поддержания показателя температуры верха колонны в заданных пределах 40-70°С. Часть бензиновой фракции по трубопроводу 24 подают в сырьевой поток в качестве турбулизатора печи висбрекинга 2, а балансовый избыток бензиновой фракции по трубопроводу 25 направляют на отгрузку потребителям.

С бокового погона ректификационной колонны 4 отводят газойлевую фракцию с началом кипения более 160°С и концом кипения не более 300°С и по трубопроводу 26 подают в верхнюю часть фракционирующей колонны 5, где происходит «укрепление» фракции бокового погона газойля, которую затем отводят по трубопроводу 28, далее часть газойля по трубопроводу 29 подают в трубопровод 30 для смешения с сырьем, подаваемым в печь замедленного коксования 10, а балансовый избыток по трубопроводу 31 направляют в рекуперативный теплообменник 1, где он охлаждается, отдавая тепло входящему сырьевому потоку, и далее по трубопроводу 35 его направляют во второй воздушный холодильник 16 и второй водяной холодильник 17, где происходит охлаждение газойлевой фракции, которую отправляют на отгрузку потребителям.

Пары с верхней части фракционирующей колонны 5 по трубопроводу 27 возвращают в качестве парового орошения на первую верхнюю тарелку ректификационной колонны, находящуюся выше второй верхней тарелки отбора бокового погона. Подвод тепла во фракционирующую колонну 5 осуществляется с помощью ребойлера 6, соединенного с кубом колонны 5.

Подаваемое по трубопроводу 30 смесевое сырье, состоящее из продуктов висбрекинга исходного сырья (ТСП и ТГКК в соотношении от 1:10 до 10:1 и газойля (продукт куба колонны 5), содержание которого находится в пределах 10-30% от расхода куба ректификационной колонны 4, направляют в печь замедленного коксования 10, где разогревают до температуры 500-520°С при давлении 3,0-4,5 МПа и далее по трубопроводу 32 направляют в камеру коксования 11, состоящую из 3-х реакторов, которые работают по параллельной схеме, например, в реакторе 12 проходит процесс коксования, в реакторе 13 при этом происходит загрузка сырья по трубопроводу 32, а в реакторе 14 - выгрузка игольчатого кокса по транспортерной линии 33.

Дистиллятные продукты процесса коксования, содержащие углеводороды с температурой конца кипения не выше 250°С, с камеры коксования 11 по трубопроводу 34 подают под нижнюю тарелку ректификационной колонны 4 в качестве парового орошения, обеспечивающего подвод тепла в нижнюю часть колонны, а также возврат их в технологическую схему для повторного использования.

Газообразные продукты из сборной емкости 9 по трубопроводу 23 направляют в колонну щелочной очистки газа от сернистых соединений 15, содержащей две секции насадки, орошаемые раствором щелочи и водой, а с верхней части колонны 15 очищенный газ выводят в топливную сеть.

Преимущества предложенного способа получения игольчатого кокса обусловлены следующими факторами.

При подготовке первичного сырья проводится неглубокий висбрекинг исходного смесевого сырья с целью повышения его ароматичности и коксуемости.

В качестве турбулизатора в печь висбрекинга вместо водяного пара подают бензиновую фракцию с колонны разделения продуктов реакции, что позволяет исключить образование кислых сточных вод.

В технологической схеме процесса организован рецикл газойлевой фракции, который регулируется по степени изотропности получаемого кокса.

Изобретение обеспечивает повышенный выход продукта на сырье:

- при соотношении в исходном сырье ТСП и ТГКК 10:1-20% масс.,

- при соотношении 1:10 - 23% масс.

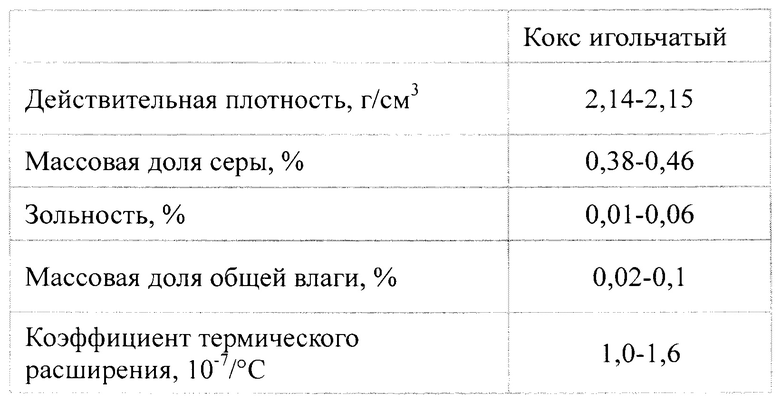

Свойства получаемых коксов указаны в таблице:

Из таблицы следует, что получаемый игольчатый кокс обладает хорошими удельными показателями качества, такими как действительная плотность, коэффициент термического расширения, что обеспечивается высокой степенью изотропности получаемого продукта, а также характеризуется низкими показателями содержания массовой доли серы, общей влаги и зольности, что обеспечивает высокие показатели электропроводности и механической прочности.

Таким образом, предложенное изобретение позволяет повысить выход целевого продукта - игольчатого кокса с высокими эксплуатационными свойствами, а также получать дополнительные продукты в виде бензина и топливного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2020 |

|

RU2753008C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2787447C1 |

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2345120C2 |

| СПОСОБ ВИСБРЕКИНГА НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2339675C1 |

Изобретение относится к области нефтепереработки, в частности к способу получения высококачественного нефтяного игольчатого кокса для электродной промышленности. Способ включает получение исходного сырья путем смешивания тяжелой смолы пиролиза и тяжелого газойля каталитического крекинга в соотношении (1:10)-(10:1) и проведения неглубокого висбрекинга с повышением ароматизации исходного сырья при давлении 0,4-1,0 МПа и температуре 460-490°С в течение 15-25 мин, получение вторичного сырья путем смешивания полученного исходного сырья и газойля коксования, содержание которого во вторичном сырье составляет 10-30%, нагрев вторичного сырья в печи замедленного коксования до температуры 500-520°С при давлении 3,0-4,5 МПа, подачу вторичного сырья в камеру коксования, коксование посредством трех реакторов, работающих по параллельной схеме с поочередной загрузкой сырья, и получение игольчатого кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование. При этом полученные в ректификационной колонне пары бензиновой фракции и газообразные продукты крекинга исходного сырья конденсируют и собирают в сборной емкости, откуда часть бензиновой фракции подают на орошение верхней тарелки ректификационной колонны, другую часть подают в сырьевой поток в качестве турбулизатора печи висбрекинга, а газы из сборной емкости очищают от сернистых соединений раствором щелочи и отводят в топливную сеть. Изобретение обеспечивает повышение выхода игольчатого кокса с высокими эксплуатационными свойствами, а также получение дополнительных продуктов в виде бензина и топливного газа. 1 ил., 1 табл.

Способ получения нефтяного игольчатого кокса, включающий смешивание исходного сырья с газойлем коксования с образованием вторичного сырья, нагрев вторичного сырья, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование, отличающийся тем, что исходное сырье получают смешиванием тяжелой смолы пиролиза и тяжелого газойля каталитического крекинга в соотношении (1:10)-(10:1) соответственно и предварительно проводят неглубокий висбрекинг с повышением ароматизации исходного сырья при давлении 0,4-1,0 МПа и температуре (460-490)°С в течение 15-25 мин, а газойль коксования для вторичного сырья получают путем переработки во фракционирующей колонне бокового погона газойлевой фракции ректификационной колонны, при этом полученное вторичное смесевое сырье, состоящее из продуктов висбрекинга и газойля, содержание которого составляет (10-30)%, направляют в печь замедленного коксования, где его нагревают до температуры (500-520)°С при давлении (3,0-4,5) МПа, после чего направляют в камеру коксования, в которой обеспечивают процесс коксования посредством трех реакторов, работающих по параллельной схеме с поочередной загрузкой сырья, коксованием и выгрузкой игольчатого кокса, а полученные в ректификационной колонне пары бензиновой фракции и газообразные продукты крекинга исходного сырья конденсируют и собирают в сборной емкости, откуда часть бензиновой фракции подают на орошение верхней тарелки ректификационной колонны, другую часть подают в сырьевой поток в качестве турбулизатора печи висбрекинга, балансовый избыток отгружают потребителю, а газы из сборной емкости очищают от сернистых соединений раствором щелочи и отводят в топливную сеть.

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2016 |

|

RU2618820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2017 |

|

RU2660008C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| US 3563884 A, 16.02.1971. | |||

Авторы

Даты

2019-04-24—Публикация

2018-12-24—Подача