Изобретения относятся к нефтепереработке и могут быть использованы при получении кокса замедленным коксованием нефтяных остатков.

Известен способ замедленного коксования нефтяных остатков (С.А.Ахметов. Технология глубокой переработки нефти и газа. Уфа, Изд. «Гилем», 2002 г., стр.385-389) путем подогрева сырья в теплообменниках, конвекционном змеевике печи, контакта с парогазовыми продуктами коксования в ректификационной колонне с образованием вторичного сырья - смеси сырья с тяжелым газойлем коксования, последующего его нагрева в радиантном змеевике печи и подачи в реактор на коксование. Реактор представляет собой вертикальный полый цилиндр с люками внизу и наверху, а также патрубками для ввода сырья и вывода парогазовых продуктов коксования.

Недостатком известного способа и устройства является наличие в парогазовых продуктах коксования частиц кокса, которые, попадая в змеевик печи, вызывают его закоксовывание, что приводит к частым остановкам печи на ремонт.

Наиболее близким к предлагаемому является способ коксования нефтяных остатков (Пат. РФ №2277118, опубл. 27.05.2006, БИ №15), включающий нагрев первичного сырья, смешение его с жидкой фазой продуктов коксования в кубовой части ректификационной колонны, нагрев полученного вторичного сырья до температуры коксования и его коксование в реакторе с выводом парогазовых продуктов коксования и их разделение в циклонном сепараторе с выводом паровой фазы в колонну, а жидкой фазы, после отделения коксовых частиц в отстойниках и фильтрации, в кубовую часть колонны для получения вторичного сырья. Реактор, как и в аналоге, представляет собой полый цилиндрический корпус с патрубками для ввода вторичного сырья и вывода парогазовых продуктов коксования, верхним люком для прохода гидрорезака и нижним люком для выгрузки кокса.

В известном способе предусмотрено отделение остаточных частиц кокса с помощью циклона. Однако значительная сложность схемы, содержащей узел обработки парогазовых продуктов, включающий циклон, отстойники и фильтр, затрудняет ее использование. Кроме того, даже наличие фильтра не предохраняет от попадания во вторичное сырье остаточных фракций частиц кокса, вызывающих сокращение межремонтного пробега печи.

Недостатком известного устройства является вывод с парогазовыми продуктами коксовых частиц, вызывающих закоксовывание шлемовых труб, ведущих в циклонный аппарат, забивку фильтра, закоксовывание змеевика печи остаточными фракциями частиц кокса при нагреве вторичного сырья.

При создании изобретений ставилась задача упрощения технологической схемы известного способа и увеличения продолжительности работы змеевика печи.

Технический результат, на достижение которого направлены изобретения, заключается в полном исключении коксовых частиц из парогазовых продуктов коксования и из вторичного сырья.

Указанный технический результат достигается тем, что в способе коксования нефтяных остатков, включающем нагрев первичного сырья, смешение его с рециркулятом - тяжелым газойлем коксования в кубовой части ректификационной колонны, нагрев полученного вторичного сырья до температуры коксования и коксование его в реакторе с выводом парогазовых продуктов коксования и их сепарацией в циклоне с выделением паровой и жидкой фаз, причем паровую фазу направляют в концентрационную часть ректификационной колонны на разделение, согласно изобретению жидкую фазу из циклона выводят непосредственно в реактор, при этом парогазовые продукты охлаждают перед вводом их в циклон.

Целесообразно парогазовые продукты охладить до температуры 400-420°С.

Указанный технический результат достигается также предлагаемым реактором для замедленного коксования нефтяных остатков, содержащим цилиндрический корпус с патрубками ввода вторичного сырья и вывода парогазовых продуктов и люками для прохода гидрорезака и выгрузки кокса, в верхней части которого, согласно изобретению установлен циклон, внутрикольцевое пространство которого сообщено с патрубком вывода парогазовых продуктов, а нижняя часть связана с полостью реактора, при этом циклон оснащен патрубком для ввода охлаждающей струи.

Нижняя часть циклона связана с полостью реактора посредством насоса.

Ввод в реактор всего объема жидкой фазы, содержащей частицы кокса (суспензии), после отделения ее в циклоне непосредственно в реактор позволяет полностью исключить из вторичного сырья остаточные фракции частиц кокса и значительно снизить закоксовывание змеевика печи. Кроме того, подача в шлемовую линию паровой фазы, очищенной от коксовых частиц, также снижает вероятность ее закоксовывания.

Охлаждение парогазовых продуктов перед вводом их в циклон позволяет уменьшить опасность закоксовывания системы и повышает надежность ведения процесса замедленного коксования.

Предлагаемые изобретения иллюстрируются следующими чертежами, на которых изображены:

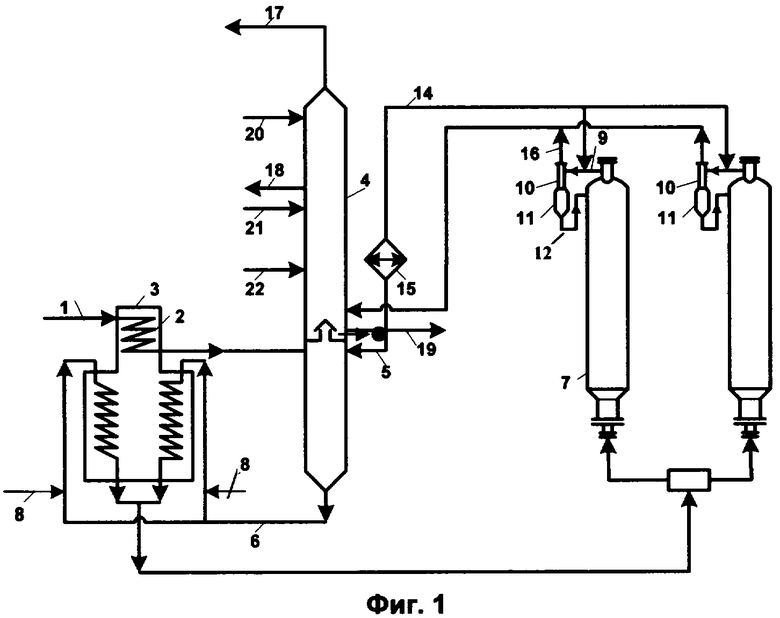

на фиг.1 - принципиальная схема реализации предлагаемого способа;

на фиг.2 - предлагаемый реактор.

Способ осуществляют следующим образом.

Первичное сырье 1 (фиг.1) подают через теплообменники (не показаны) и конвекционный змеевик 2 печи 3 в кубовую часть ректификационной колонны 4, где оно смешивается с тяжелым газойлем коксования 5 - рециркулятом, поступающим в кубовую часть колонны, образуя вторичное сырье 6, которое поступает через радиантный змеевик печи 3 с температурой 500°С в подготовленный реактор 7 на коксование. Для снижения скорости закоксовывания в змеевик печи подают турбулизатор - водный конденсат 8. Парогазовые продукты коксования с верха реактора 7 по линии 9 выводят в циклон 10 с бункером 11, где в результате процесса сепарации из смеси выделяется жидкая фаза с частицами кокса (суспензия), которую по линии 12 насосом 13 полностью возвращают в реактор 7. Для предотвращения закоксовывания системы в линию вывода парогазовых продуктов 9 перед циклоном 10 подают холодную струю (кулинг) 14 - охлажденный в теплообменнике-холодильнике 15 тяжелый газойль коксования до температуры 160°С, который охлаждает парогазовые продукты до 410°С, а жидкую фазу - до 400°С.

Паровая фаза 16 с верха циклона 10 поступает в концентрационную часть ректификационной колонны 4 на разделение. С верха колонны выводят смесь 17 газа, бензина и водного конденсата, со средней части (12-13 тарелки) - легкий газойль 18, с аккумулятора (глухой тарелки) - тяжелый газойль 19.

Для обеспечения процесса ректификации в колонну возвращают охлажденные продукты: бензин 20, легкий газойль 21 и тяжелый газойль 22.

Кокс из реактора выгружают после его заполнения, пропарки и охлаждения на прикамерную площадку гидравлическим способом.

Конструкция предлагаемого реактора с циклоном показана на фиг.2.

Циклон 10 установлен в верхней части корпуса реактора 7 таким образом, что патрубок вывода парогазовых продуктов 23 связан с внутрикольцевым пространством циклона 10, а полость реактора 7 сообщена с нижней частью циклона 10 посредством насоса 13. Циклон соединен с реактором с помощью фланцевого соединения 24 и оснащен патрубком 25 для ввода холодной струи 14. На штуцере 26 ввода жидкой фазы, содержащей частицы кокса (суспензии), в реактор устанавливают обратный клапан, состоящий из заслонки 27, прикрепленной к штуцеру на шарнире 28. Кроме того, реактор содержит патрубок ввода вторичного сырья 29, люк для прохода гидрорезака 30 и люк для выгрузки кокса 31.

Работа предлагаемого реактора была показана при описании способа.

В таблице представлены показатели работы пилотной установки замедленного коксования по предлагаемому способу и прототипу на вторичном сырье, приготовленном по технологии прототипа и предлагаемого способа.

Показатели работы установки

Приведенные данные показывают, что продолжительность работы змеевика печи пилотной установки до закоксовывания по предлагаемому способу на 60% больше, чем у прототипа.

Таким образом, предлагаемый способ позволяет значительно упростить технологическую схему установки получения кокса, увеличить продолжительность работы печи нагрева вторичного сырья и тем самым улучшить эксплуатационные показатели работы установки замедленного коксования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2277118C1 |

| Установка коксования нефтяных остатков | 2016 |

|

RU2625852C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2004 |

|

RU2277117C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2004 |

|

RU2256687C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2008 |

|

RU2372373C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| Способ получения малосернистого нефтяного кокса | 2016 |

|

RU2632832C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

Изобретение относится к нефтепереработке, в частности к получению нефтяного кокса замедленным коксованием. Способ включает нагрев первичного сырья, смешение его с рециркулятом - тяжелым газойлем коксования в кубовой части ректификационной колонны, нагрев полученного вторичного сырья до температуры коксования и коксование в реакторе с выводом парогазовых продуктов коксования, их охлаждение и сепарацию в циклоне с выделением паровой и жидкой фаз, при этом паровую фазу выводят в концентрационную часть ректификационной колонны на разделение, а жидкую фазу выводят из циклона непосредственно в реактор. Реактор для осуществления предлагаемого способа содержит цилиндрический корпус с патрубками ввода вторичного сырья и вывода парогазовых продуктов коксования, в верхней части которого установлен циклон, внутрикольцевое пространство которого сообщено с патрубком вывода парогазовых продуктов, а нижняя часть циклона связана с полостью реактора, при этом циклон оснащен патрубком для ввода охлаждающей струи. Изобретение позволяет упростить технологию получения кокса, увеличить продолжительность работы печи нагрева вторичного сырья. 2 н. и 2 з.п. ф-лы, 1 табл., 2 ил.

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2277118C1 |

| Способ получения нефтяного кокса | 1980 |

|

SU899630A1 |

| GB 1263196 A1, 09.02.1972 | |||

| Способ получения 2,2-диметил-3-(2'-метил)-1-пропенил-1,3-трансциклопропан-1-карбоновой кислоты и ее алкиловых эфиров | 1973 |

|

SU929007A3 |

Авторы

Даты

2008-11-27—Публикация

2007-08-06—Подача