Изобретение относится к области обнаружения локальных дефектов в проводниках с использованием акустической эмиссии и может найти применение для выявления скрытых локальных дефектов в различных металлических конструктивных элементах, находящихся в статическом состоянии или в процессе движения.

Известен способ регистрации сигналов акустической эмиссии (АС №1578636, опубл. в БИ №26, 1990 г., МПК G01N 29/4. Прототип). Сущность способа заключается в следующем. Генерируют когерентную поляризованную электромагнитную волну СВЧ диапазона. Эту волну излучают на поверхность контролируемого металлического изделия, находящегося в напряженном состоянии. Принимают отраженную от поверхности изделия электромагнитную волну и по ее параметрам, изменившимся на периодической дифракционной картине поперечных упругих волн, рожденных акустической эмиссией (АЭ), судят о параметрах сигналов АЭ.

Недостатки изобретения по АС №1578636:

- низкая чувствительность,

- низкая технологичность,

- ограниченные технические возможности способа.

Указанные недостатки прототипа обусловлены рядом факторов и объясняются следующим. Амплитуда механических поперечных колебаний поверхности металлического изделия сигналов акустической эмиссии обычно составляет 50-70 Ангстрем, т.е. настолько мала, что для ее регистрации необходимо использовать СВЧ-поле частот инфракрасного диапазона (длина волны 1000-2000 Ангстрем, частота 200-300 ГГц). При этом следует учесть, что дифракционная картина поперечных волн быстро затухает, поскольку единичные импульсы АЭ имеют длительность сотни наносекунд, причем не повторяются. Поэтому следует принимать в расчет лишь первые 2 экстремума дифракционной картины, отдельные дифракционные максимумы СВЧ-поля складываются лишь от пары экстремумов дифракционной картины.

Причем следует жестко фиксировать расстояние и угол между СВЧ-сенсором, СВЧ-передатчиком и поверхностью изделия, поскольку люфт между этими объектами в пределах сотни Ангстрем воспринимается как огромный сигнал.

Если же металлическое изделие находится в движении, то чистота его поверхности должна превышать 14 класс точности (неровности 240-350 Ангстрем), иначе полезный сигнал будет сильно искажен. Это означает, что поверхность изделия должна быть зеркальной. Однако даже в этом случае амплитуда полезного сигнала будет на порядок меньше амплитуды мешающего сигнала неровностей поверхности.

Кроме того, спектральный состав сигналов АЭ составляет единицы мегагерц, а следовательно, для их регистрации при температуре 300 градусов Кельвина (27 градусов Цельсия) потребуется аппаратура с динамическим диапазоном не хуже 140 дБ/(Вт·МГц), в то время как предельное значение, физически реализуемое при данной температуре (формула Найквиста), составляет 144 дБ/(Вт·МГц). Таким образом, полезный сигнал, полученный в этом случае (при коэффициенте шума устройства 2-3 дБ), превышает шум всего лишь на 1-2 дБ даже в случае использования зеркальной поверхности и жестко зафиксированного объекта (люфт составляет менее сотни Ангстрем), причем устройство обработки информации должно выявить этот сигнал на фоне мешающих, превышающих полезный по крайней мере на два порядка, т.е. не менее 20 дБ, что требует дополнительного времени обработки.

В связи с вышеизложенным поставлена задача увеличить чувствительность, повысить технологичность и расширить технические возможности способа.

Эта задача решена следующим образом. В соответствии с прототипом способ регистрации сигналов акустической эмиссии в металлах заключается в том, что на поверхность контролируемого металлического изделия, находящегося в напряженном состоянии, излучают когерентную поляризованную электромагнитную волну СВЧ-диапазона, принимают отраженную от поверхности изделия электромагнитную волну и по ее параметрам судят о параметрах сигналов АЭ. Согласно изобретению одновременно с облучением поверхности металлического изделия электромагнитной волной изделие подвергается воздействию ультразвуковой волной.

Сущность предложенного способа состоит в следующем.

Контролируемое металлическое изделие подвергается предварительному нагружению известными способами: механическим (растяжение, сжатие, кручение) или тепловым градиентом (сварка), в результате чего в изделии возникают механические локальные напряжения. При наличии в изделии дефектов, характерных для АЭ, они концентрируют напряжения и производят единичные акты АЭ. В конечном счете, в изделии появляются ультразвуковые волны малого уровня мощности, приводящие к механическому колебанию поверхности в пределах десятков Ангстрем. Причем измерение этих ультразвуковых сигналов, традиционно называемых сигналами АЭ, производят пьезоэлектрическими сенсорами, прижатыми к поверхности. Сами измерения проводят после очередного акта нагружения, чтобы не принять за полезный сигнал те импульсы ультразвука, которые появляются при работе нагружающего механизма.

В предлагаемом изобретении для того чтобы увеличить мощность сигналов АЭ, придать им заданный период повторения, контролируемое металлическое изделие подвергают воздействию ультразвуковой волны от постороннего источника ультразвуковых колебаний небольшой мощности, в частности от пьезоэлектрического преобразователя.

Эти ультразвуковые колебания или волны (обозначим их рабочими) создают дополнительные механические напряжения, в том числе и в локальных точках, содержащих источники АЭ. В результате чего процесс АЭ интенсифицируется (становится вынужденным). Здесь необходимо отметить следующее:

- в результате наложения рабочих ультразвуковых волн на области локального напряжения, содержащие источники АЭ, происходит синхронное срабатывание источников, находящихся в одном слое с фронтом рабочей ультразвуковой волны. Общий сигнал от нескольких источников АЭ (10-20) становится больше, чем от единичного акта АЭ (с учетом к.п.д. сложения 0,8 увеличение составит 7-14 дБ);

- до прихода очередного фронта рабочей ультразвуковой волны часть источников АЭ восстанавливается, с ее приходом процесс повторяется. В результате происходит периодическое повторение суммарных актов АЭ, что позволяет значительно сократить полосу частот регистрации полезного сигнала (с единиц мегагерц до сотен герц, на 38-40 дБ), соответственно увеличить чувствительность способа на эту величину.

Кроме того, в отличие от известного способа, при котором параметры отраженной электромагнитной волны СВЧ-диапазона, дифрагированной на поверхности металла, содержат информацию о параметрах АЭ, в нашем случае информация содержится в динамическом изменении проводимости скин-слоя.

Здесь необходимо остановиться на следующем. Теоретическими и экспериментальными исследованиями в конце 90-х годов было установлено явление, которое заключается в том, что при неоднородных деформациях металла (внутри или на поверхности) скин-слой испытывает динамические изменения. Сущность этого явления состоит в том, что при наличии в металле зоны с достаточно высоким градиентом деформации на поверхности металла регистрируется появление соответствующего дополнительного электрического заряда, величина которого прямо пропорциональна этому градиенту. Очевидно, что дополнительный поверхностный заряд приводит к изменению поверхностной проводимости скин-слоя, и если градиент деформации имеет периодический характер, то и проводимость скин-слоя станет периодически меняться, будет динамической.

(Источники информации: В.Васильев и В.Л.Любошитц. Теорема вириала и некоторые свойства электронного газа в металлах. Успехи Физических Наук, 4(164), с.367-374, 1994 г. В.И.Горбунов, В.А.Суторихин. Возможности контроля предела упругих деформаций СВЧ-методом. Дефектоскопия, №7, с.75-80, 1999 г).

Эту динамическую составляющую поверхностного состояния можно регистрировать, используя СВЧ-поле сравнительно «низкой» частоты (10-40 ГГц), поскольку скорость распространения изменения проводимости скин-слоя равна скорости света. Поэтому ее регистрация возможна практически в любой точке исследуемого изделия.

Это дополнительное качество динамических свойств скин-слоя позволяет не только «мгновенно» регистрировать наличие или отсутствие дефектов в исследуемом изделии, но и со 100% надежностью регистрировать только дефекты, относящееся к механическим микроразрушениям (имеющим значительный градиент деформации). Как известно, в прототипе возникновение дифракционной картины происходит со скоростью ультразвука (ниже скорости света на 50 дБ), причем любой мешающий ультразвуковой сигнал, порождающий соответствующую дифракционную решетку, может быть принят как полезный сигнал.

Очевидно, что регистрация динамических свойств скин-слоя в прототипе тоже возможна, но из-за малой чувствительности, связанной с единичными актами АЭ и широкой полосой регистрации, чувствительность прототипа ниже, чем в изобретении, не менее чем на 45 дБ. Следовательно, такое предположение влечет за собой низкую чувствительность и проблемы с обнаружением дефектов при нормальной температуре.

Выбор частоты СВЧ-поля, служащего для дистанционного определения параметров динамики поверхностной проводимости по спектру и амплитуде, определяется исходя из:

- размеров исследуемого изделия (длина волны СВЧ должна быть в 8-10 раз меньше размеров изделия),

- приемлемой чувствительности аппаратуры, СВЧ-сенсора (чувствительность СВЧ-сенсора обратно пропорциональна квадратному корню из длины волны СВЧ),

- допустимого люфта устройства крепления относительно исследуемой поверхности (люфт не должен превышать 1/10 длины волны СВЧ).

Выбор частоты дополнительных (или рабочих) ультразвуковых волн определяется допустимым затуханием ультразвука соответствующей частоты в исследуемом изделии (чем выше частота ультразвука, тем быстрее затухает соответствующая волна). Однако частота ультразвуковой волны не должна быть слишком низкой, поскольку СВЧ-генераторы обладают повышенной мощностью шума вблизи основной гармоники. Этот шумовой сигнал не должен мешать, накладываясь на боковые спектральные составляющие, регистрирующие ультразвуковой сигнал с поверхности. По этой причине частота ультразвуковых волн должна составлять от нескольких десятков до нескольких сотен кГц.

Аппаратура, регистрирующая полезный сигнал, может работать на принципе:

- измерения спектральных составляющих (по частоте и амплитуде),

- измерения задержки фазы между падающим и отраженным СВЧ-полем,

- на принципе, объединяющем вышеназванные.

Однако в любом случае способ предполагает получение полезной информации не от механических «вибраций» поверхности, но от переменной составляющей проводимости скин-слоя изделия.

Преимущества предложенного способа заключаются в следующем:

- увеличивается чувствительность способа за счет сложения мощности отдельных актов АЭ и за счет сокращения полосы регистрации сигнала с единиц мегагерц до сотен Герц,

- повышается технологичность способа за счет использования поверхности без очистки и полирования до 14 класса чистоты, существенного снижения частоты волн СВЧ с 200-300 ГГц до 10-40 ГГц,

- способ позволяет контролировать изделия, находящиеся не только в статическом состоянии, но и в процессе движения, что обеспечивается за счет увеличения люфта до 2-3 мм, возможности определения дефектов при условии существования мешающих ультразвуковых сигналов, а также дистанционности в определении дефектов вместе со 100% надежностью и «мгновенностью» определения.

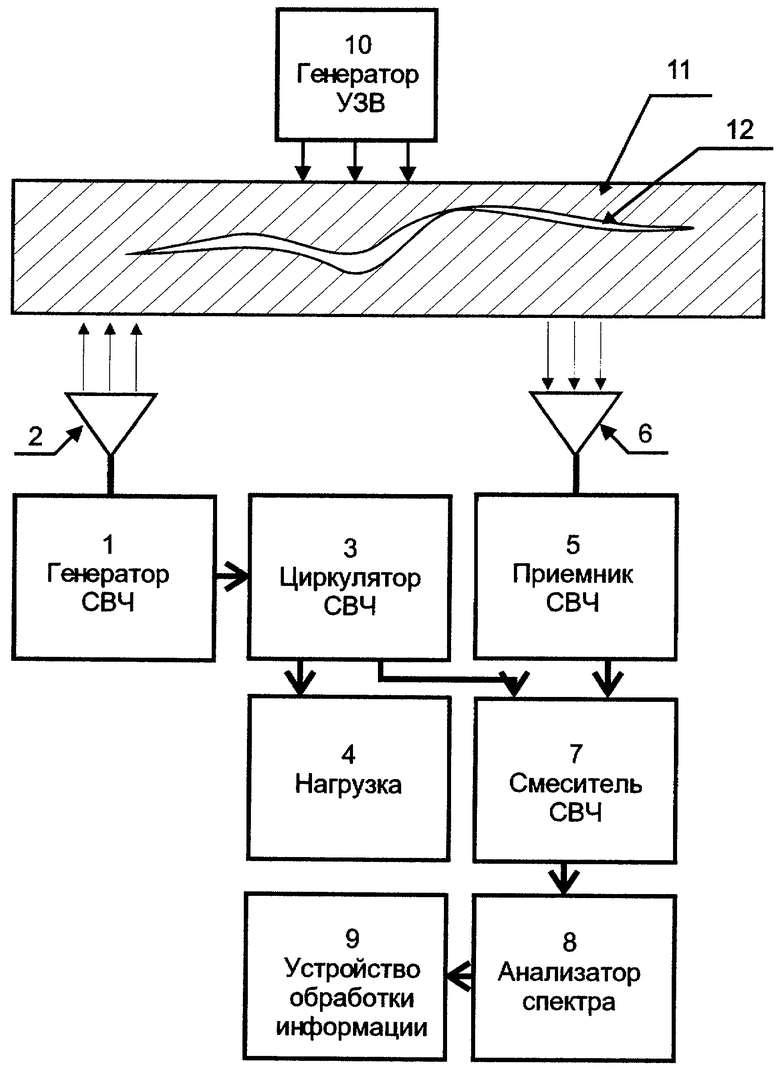

Предложенный способ осуществляется с помощью устройства, схема которого изображена на чертеже, приложенном к описанию изобретения. Это устройство содержит генератор когерентных поляризованных электромагнитных волн СВЧ-диапазона (генератор СВЧ) 1 с излучающей антенной 2, циркулятор СВЧ 3 с нагрузкой 4, приемник отраженных когерентных поляризованных электромагнитных волн СВЧ-диапазона (приемник СВЧ) 5 с приемной антенной 6, смеситель СВЧ 7, анализатор спектра СВЧ-диапазона (анализатор спектра) 8, устройство обработки информации 9, кроме того, устройство содержит генератор ультразвуковых волн (генератор УЗВ) 10. При этом выход генератора СВЧ 1 соединен со входом циркулятора СВЧ 3, выход циркулятора СВЧ 3 соединен с одним из входов смесителя СВЧ 7, второй вход смесителя СВЧ 7 соединен с выходом приемника СВЧ 5, второй выход генератора СВЧ 1 соединен со входом передающей антенны 2, вход приемника СВЧ 5 соединен с выходом приемной антенны 6, выход смесителя СВЧ 7 соединен со входом анализатора спектра 8, выход анализатора спектра 8 соединен со входом устройства обработки информации 9.

Устройство работает следующим образом. Генератором СВЧ 1 облучают поверхность контролируемого изделия 11. На изделие 11 воздействуют ультразвуковыми волнами от генератора УЗВ 10. Одновременно изделие 11 нагружают механическим или тепловым способом. Под воздействием этой нагрузки и ультразвуковых волн в изделии 11 возникают механические напряжения. При наличии в изделии 11 локального дефекта 12, в частности трещины, самые напряженные области дефекта 12 генерируют волны акустической эмиссии и меняют проводимость скин-слоя поверхности изделия 11. Процесс повторяется с частотой ультразвуковых волн. Когерентная поляризованная электромагнитная волна от генератора СВЧ 1 излучается передающей антенной 2 на поверхность изделия 11, испытывает воздействие переменной проводимости скин-слоя, становится отраженной когерентной поляризованной электромагнитной волной СВЧ и поступает на вход приемной антенны 6 приемника СВЧ 5, с его выхода на вход смесителя СВЧ 7 подается принятая отраженная волна, на второй вход смесителя СВЧ 7 подается СВЧ-волна со второго выхода генератора СВЧ 1, которая прошла циркулятор СВЧ 3 и с его выхода поступила на второй вход смесителя СВЧ 7. Полезный сигнал с выхода смесителя СВЧ 7 подается на вход анализатора спектра 8 для визуального наблюдения наличия полезного сигнала. С выхода анализатора спектра 8 полезный сигнал поступает на устройство обработки информации 9. Устройство обработки информации запоминает время поступления полезного сигнала, его интенсивность, определяет степень опасности. Нагрузка 4 подключается в балластному выходу циркулятора СВЧ для обеспечения развязки.

Технический результат изобретения - повышение чувствительности, технологичности и технических возможностей способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ СКВОЗНЫХ ДЕФЕКТОВ В ТРУБОПРОВОДАХ | 1991 |

|

RU2020467C1 |

| Способ регистрации сигналов акустической эмиссии | 1987 |

|

SU1578636A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ТРУБОПРОВОДАХ | 2008 |

|

RU2362159C1 |

| СПОСОБ РЕГИСТРАЦИИ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2014 |

|

RU2555506C1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2001 |

|

RU2185600C1 |

| СПОСОБ АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2825120C1 |

| Многоканальная волоконно-оптическая система детектирования и измерения параметров сигналов акустической эмиссии | 2020 |

|

RU2752133C1 |

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

| ЭЛЕКТРОМАГНИТНЫЙ МИКРОВОЛНОВЫЙ ИЗЛУЧАЮЩИЙ ДВА ЛИНЕЙНО ПОЛЯРИЗОВАННЫХ ПУЧКА В СТОРОНУ ЦЕЛИ ИНТЕРФЕРОМЕТР | 2011 |

|

RU2482446C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

Изобретение используется для регистрации сигналов акустической эмиссии в металлах. Сущность заключается в том, что на поверхность контролируемого металлического изделия, находящегося в напряженном состоянии, излучают когерентную поляризованную электромагнитную волну СВЧ, принимают отраженную дифрагированную электромагнитную волну и по ее параметрам судят о параметрах акустической эмиссии, при этом одновременно с облучением электромагнитной волной изделие подвергают воздействию ультразвуковой волны. Технический результат - повышение чувствительности и технологичности регистрации сигналов акустической эмиссии в металлах. 1 ил.

Способ регистрации сигналов акустической эмиссии в металлах, заключающийся в том, что на поверхность контролируемого металлического изделия, находящегося в напряженном состоянии, излучают когерентную поляризованную электромагнитную волну СВЧ, принимают отраженную дифрагированную электромагнитную волну и по ее параметрам судят о параметрах акустической эмиссии, отличающийся тем, что одновременно с облучением электромагнитной волной изделие подвергают воздействию ультразвуковой волны.

| Способ регистрации сигналов акустической эмиссии | 1987 |

|

SU1578636A1 |

| Висячий замок | 1924 |

|

SU1911A1 |

| СПОСОБ ОБНАРУЖЕНИЯ СКВОЗНЫХ ДЕФЕКТОВ В ТРУБОПРОВОДАХ | 1991 |

|

RU2020467C1 |

| RU 94030991 A1, 20.08.1996 | |||

| US 2005265124 A1, 01.12.2005 | |||

| US 6612172 B2, 02.09.2003. | |||

Авторы

Даты

2009-11-10—Публикация

2008-07-22—Подача