Изобретение относится к неразрушающему контролю протяженных конструкций из ферромагнитных и неферромагнитных материалов методом акустической эмиссии и может быть использовано для определения координат и динамики развития дефектов в протяженных и крупногабаритных объектах железнодорожной, авиационной, космической, нефтяной и газовой отраслях промышленности при ограниченном доступе к ним [G01N 29/04].

Дефекты в металлических конструкциях, такие как трещины и коррозия, являются основными источниками катастрофических отказов опасных производственных объектов, и поэтому их мониторинг является важной задачей. Для объектов с высокой величиной критических отказов, таких как опасные производственные объекты химических и нефтеперерабатывающих производств, объекты атомной энергетики, объекты транспорта нефти и газа, очень важно актуальное получение прямой меры оценки состояния повреждения в материале, а также отслеживание состояния во времени. Однако получение такого измерения сопряжено с многочисленными техническими проблемами, связанными с шумом, вибрацией, температурой, протяженностью и воздействием окружающей среды, в сочетании с высокой скоростью износа и ограниченной доступностью таких систем.

Характерным примером применения систем неразрушающего контроля являются технологические трубопроводы химических, нефте- и газоперерабатывающих производств, объектов атомной энергетики, магистральные и промысловые трубопроводы и другие. Эти объекты содержат большое количество протяженных объектов контроля, таких как резервуары, колонны, котлы, трубопроводы, реакторы, теплообменные аппараты, печи, запорно-регулирующая аппаратура и др. Современный нефтеперерабатывающий завод может иметь длину 500...600 км обвязочных и 1500... 1600 км межцеховых трубопроводов. Эти опасные производственные объекты эксплуатируются в экстремальных условиях и постоянных перегрузках, связанных с высокими температурами, давлениями, вибрациями, агрессивными средами и т.д. Эксплуатация в таких условиях предполагает периодическую оценку технического состояния этих объектов.

Поскольку периодический контроль с использованием классических методов неразрушающего контроля и технической диагностики является низко производительным, дорогостоящим и ограниченным по месту и площади контроля, требуются новые методы неразрушающего контроля состояния конструкций. Одним из подходов повышения надежности и безопасности объектов контроля является монтаж стационарных систем мониторинга объектов контроля. Областью применения систем мониторинга в первую очередь являются объекты: 1-й категории риска, внезапный отказ которых может привести к снижению экономических показателей производства на 75-90%, остановке технологического процесса, возникновению аварии или человеческим жертвам; 2-й категории риска, отказ которых может привести к снижению экономических показателей производства на 10-25%, а также оборудование, перекачивающее токсичные, взрывопожароопасные и вредные вещества. Кроме этого, существуют объекты, контроль состояния которых невозможен, экономически дорог или сильно затруднен, например, подземные трубопроводы, резервуары или надземные технологические трубопроводы, которые имеют изоляционное или защитное покрытие, снимать которое не рекомендуется в силу технических или экономических причин, но под такими покрытиями могут образовываться коррозия или трещины и их состояние необходимо контролировать. Объектами исследования могут быть протяженные конструкции значительной толщины (в диапазоне десятки миллиметров), например, корпуса реакторов, котлов или ректификационных колонн, стены и змеевики печей, трубопроводы и другие объекты, несплошности или трещины, в которых могут быть недоступны для прямого контроля или находиться на значительной глубине.

В практике неразрушающего контроля известны методы локального контроля (ультразвуковой, вихретоковый, магнитный, электрический, радиографический и др.), когда измеряемый параметр контролируется в локальной области (под датчиком).

Методами радиографического контроля протяженных конструкций [CN 108844975 A, опубл.: 20.11.2018, CN 109100376 A, опубл.: 28.12.2018, WO 2015124870 A1, опубл.: 27.08.2015, US 20140207862 A1, опубл.: 24.07.2014, US 2006288756 A1, опубл.: 28.12.2006, RU 2533757 C2, опубл.: 20.11.2014. RU 2015123501 A, опубл.: 10.01.2017, RU 2710001 C1, опубл.: 23.12.2019] или методами вихретокового контроля [CA 2951848 A1, опубл.: 15.06.2017, SU 1441180 A1, опубл.: 30.11.1988. RU 2419763 C1, опубл.: 27.05.2011, US 6586930 B1, опубл.: 01.07.2003, US 7176678 B2, опубл.: 13.02.2007, RU 181744 U1, опубл.: 2017.12.21] осуществляют контроль в том числе через тепловую или защитную изоляцию и металлический кожух. Однако существующие методы локального неразрушающего контроля, как правило, проводят лишь периодический, выборочный контроль и не проводят измерение 100% тела конструкции, имеют низкую производительность, требуют значительного объема подготовительных работ: остановки технологического процесса, строительства лесов, снятия и восстановления изоляции, и т.д. Так, стоимость процессов подготовки и восстановления трубопроводов к процессу контроля может в несколько раз превышать стоимость самого контроля. Поэтому основными недостатками методов локального неразрушающего контроля являются большие временные и материальные затраты, а также отсутствие возможности контроля протяженных конструкций, недоступных для прямого неразрушающего контроля.

Существуют методы дистанционного неразрушающего контроля (вибрационные; акустической эмиссии, ультразвуковые электромагнитно акустические сдвиговыми волнами и др.), когда измеряемый параметр контролируется в некоторой ограниченной области на расстоянии от датчика. В методах дистанционного неразрушающего контроля, генерируемые в узлах физические процессы (например, упругие колебания) распространяются на заданное расстояние (дистанцию, площадь) с помощью механических и иных связей объекта контроля и достигают мест, где они воспринимаются системой датчиков разного типа. Методы дистанционного неразрушающего контроля имеют преимущество перед методами локального неразрушающего контроля по производительности и возможности контроля участков, расположенных в недоступных, для прямого неразрушающего контроля, местах. Однако, дистанционные методы имеют ограниченные возможности по точности, разрешающей способности, возможности классификации и ранжирования опасных состояний.

Из уровня техники известны ультразвуковые [RU 171559 U1, опубл.: 06.06.2017, RU 2655983 C1, опубл.: 30.05.2018, CN 101666783A, опубл.: 10.03.2010, US 20090139337A1, опубл.: 04.06.2009] и электромагнитно-акустические методы дистанционного неразрушающего контроля [RU 153796 U1, опубл.: 12.30.2014, RU 112432 U1, опубл.: 10.01.2012, RU 196373 U1, опубл.: 12.27.2019, RU 142323 U1, опубл.: 02.18.2014]. Основными недостатками ультразвуковых и электромагнитно-акустических методов дистанционного неразрушающего контроля являются ограниченные возможности по определению размеров, типа и степени критичности дефекта. Обнаруживаемые дефекты - в основном связанные с потерей металла или сплошности (коррозия, эрозия, расслоения, поры, задиры и пр.). Существенным ограничением является низкое качество обнаружения трещиноподобных дефектов (типа водородное или коррозионное растрескивание под напряжением - КРН), определение их размеров и степени критичности.

Из уровня техники известны системы контроля состояния объектов, построенные на основе виброакустических методов контроля [RU 2697159 C1, опубл.: 12.08.2019, RU 2697025 C2, опубл.: 22.05.2019, RU 2516346 C1, опубл.: 20.05.2014]. Также известны системы мониторинга состояния объектов, построенные на основе акустико-эмиссионных методов контроля [RU 2726278 C1, опубл.: 10.07.2020, RU 2750635 C1, опубл.: 30.06.2021, RU 2618760 C1, опубл.: 11.05.2017]. Основными недостатками виброакустических и акустико-эмиссионных методов являются ограниченные возможности по точности, разрешающей способности, возможности классификации опасных состояний. Кроме того, состояния объектов определяются качественно, не определяются размеры и тип дефекта. Обнаруживаемые дефекты – в основном развивающиеся трещиноподобные (продольные, поперечные, одиночные, множественные зоны трещин, трещины в сварных швах и околошовной зоне и пр.). Существенным ограничением является низкое качество обнаружения коррозионных дефектов и напряженно-деформированных состояний.

Наиболее близким по технической сущности является СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ТРУБОПРОВОДЕ [RU 2739144 C1, опубл.: 22.06.2020], согласно которому на концах исследуемого участка трубопровода устанавливают акустические преобразователи, осуществляют регистрацию генерируемых дефектов колебаний, вычисляют частоты собственных колебаний дефектов разных размеров, формируют доверительный интервал по частотным характеристикам дефектов, сравнивают зарегистрированные акустическими преобразователями акустические сигналы с доверительным интервалом частотных характеристик дефектов, определяют по полученным результатам наличие и параметры дефекта, отличающийся тем, что на каждый акустический преобразователь устанавливают звукоизоляционный кожух, на расстоянии не более 20 см от одного акустического преобразователя устанавливают излучатель виброакустических сигналов, генерируют в трубопроводе излучателем виброакустических сигналов акустические сигналы в спектре частот от 200 до 20000 Гц, синхронно фиксируют акустическими преобразователями акустические сигналы, проводят фильтрацию акустических сигналов для выделения частот собственных колебаний дефектов и последующее сравнение частотных характеристик акустических сигналов с доверительным интервалом частотных характеристик дефектов, если частотные характеристики акустических сигналов попадают в пределы доверительного интервала, судят о наличии дефекта, при этом параметры дефекта определяют по частотным характеристикам, амплитуде и форме акустических сигналов, а местоположение дефекта устанавливается по скорости распространения акустических сигналов в транспортируемой среде и времени распространения акустических сигналов от источника акустических сигналов до акустических преобразователей.

Основной технической проблемой прототипа является повышенная чувствительность к индустриальным шумам протяженных конструкций, к вязкости транспортируемой среды, свойствам изоляционных покрытий, изменению толщин объектов контроля в радиальном направлении, а также зависимость скорости распространения волн от дисперсии акустических волн и частоты сигнала акустической эмиссии, вызывая ошибки в локализации и идентификации события.

Задачей изобретения является устранение недостатков прототипа и обеспечение надежного способа акустической эмиссии протяженных конструкций и специальных датчиков волн горизонтального сдвига SH, дистанционного обнаружения и идентификации аномалий протяженных конструкций, повышения точности и достоверности определения наличия источников акустической эмиссии, оценок развития дефектов во времени и предупреждения их вхождения в зону критического состояния при ограниченном доступе к объекту контроля.

Технический результат изобретения заключается в обеспечении надежного и достоверного дистанционного контроля состояния протяженных конструкций и выявления дефектов с помощью магнитострикционных преобразователей, преобразующих электрический сигнал в сдвиговые волны и обратно и способных работать как в режиме передачи, так и в режиме приема.

Указанный технический результат достигается за счет того, что способ акустического неразрушающего контроля протяженных конструкций, характеризующийся, тем что на протяженной конструкции объекта контроля монтируют магнитострикционные преобразователи для преобразования электрического сигнала в упругие колебания и обратно, соединенные с блоком управления этими преобразователями, регистрации и обработки эхо-сигналов, отраженных от дефектов на объекте контроля, с помощью магнитострикционного преобразователя за счет подачи изменяющегося во времени тока на катушку возбуждения этого магнитострикционного преобразователя в присутствии смещающего магнитного поля, обеспечиваемого постоянным магнитом, генерируют изменяющиеся во времени электрические импульсы, вызывающие изменение размеров магнитострикционной пластины в направлении, параллельном приложенному полю и возникновению упругих колебаний в виде сдвиговых горизонтальных ультразвуковых волн SH, воздействуют на объект контроля этими сдвиговыми волнами и создают в материале объекта контроля и в локальных точках аномалий, содержащих источники акустической эмиссии, механические напряжения, сдвиговые волны и эхо-импульсы при достижении соседних магнитострикционных преобразователей в их катушках возбуждения преобразуются в электрические сигналы, которые передают в блок управления, где осуществляют их фильтрацию от генерируемых сдвиговых волн и естественного шума, возникающего от внешних источников шума и транспортируемого внутри объекта контроля продукта, взаимную корреляция сигналов, полученных с магнитострикционных преобразователей, определяют времена прихода сигналов к местам размещения этих магнитострикционных преобразователей для определения местоположения дефекта, по частотной характеристике эхо-сигнала путем сравнения с типовыми частотными характеристиками, типовыми для каждого из дефектов, определяют наличие дефекта, размер дефекта определяют по отношению амплитуд генерируемых сдвиговых волн и эхо-импульса.

Устройство для реализации способа акустического неразрушающего контроля протяженных конструкций, характеризующееся тем, что содержит магнитострикционные преобразователи, приведенные в непосредственный контакт с протяженной конструкцией объекта контроля и выполненные с возможностью как передачи, так и приема сдвиговых горизонтальных ультразвуковых волн SH, при этом магнитострикционный преобразователь содержит магнитострикционную пластину, катушку возбуждения, навитую поперек пластины и постоянный магнит, выполненный для смещения магнитного поля, создаваемого катушкой возбуждения, магнитострикционные преобразователи подключены одновременно к генератору и приемнику сигналов блока управления с возможностью работы каждого из преобразователей в качестве передатчиков сдвиговых волн или приемников эхо-сигналов, отраженных от дефекта в объекте контроля, генератор и приемник сигналов подключены к контроллеру, к которому подключен модуль памяти для накопления информации о параметрах генерируемых сдвиговых волн, эхо- сигналов, результатов обработки, частотных характеристик типовых и обнаруженных дефектов, к блоку управления подключен интерфейсный модуль для графического воспроизведения работы устройства.

В частности, к блоку управления подключен сетевой модуль возможностью включения устройства в единую сеть, дистанционного управления блоком управления и получения данных от него.

В частности, магнитострикционная пластина выполнена прямоугольной.

Устройство по п.2, отличающееся тем, что магнитострикционная пластина выполнена в виде кольца.

В частности, между магнитострикционной пластиной и постоянным магнитом смонтирован слой неферромагнитного материала.

В частности, магнитострикционный преобразователь помещен в корпус.

В частности, магнитострикционный преобразователь снабжен разъемом для подключения к блоку управления.

В частности, вокруг постоянного магнита навита катушка подмагничивания с возможностью восстановления магнитных свойств постоянного магнита при его размагничивании.

Краткое описание чертежей.

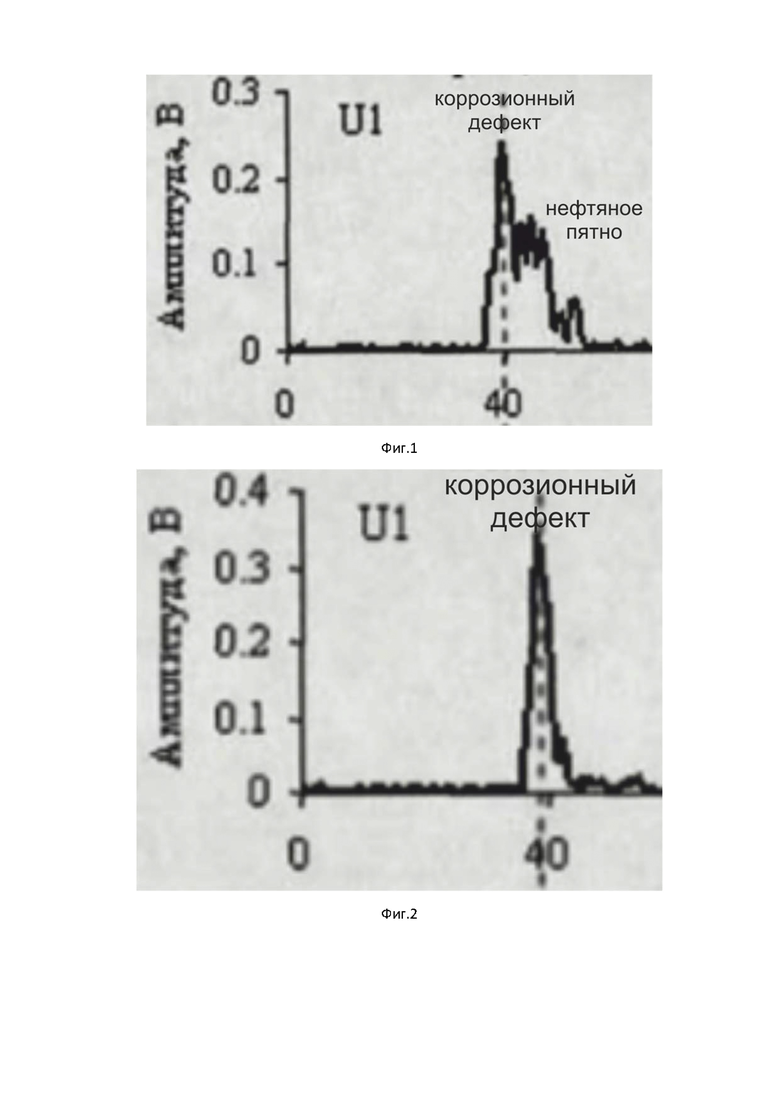

На фиг.1 показана амплитудная характеристика, полученная с использованием направленного волнового режима, чувствительного к жидкой нагрузке.

На фиг.2 показана амплитудная характеристика, полученный с использованием режимов направленной волны горизонтального сдвига SH.

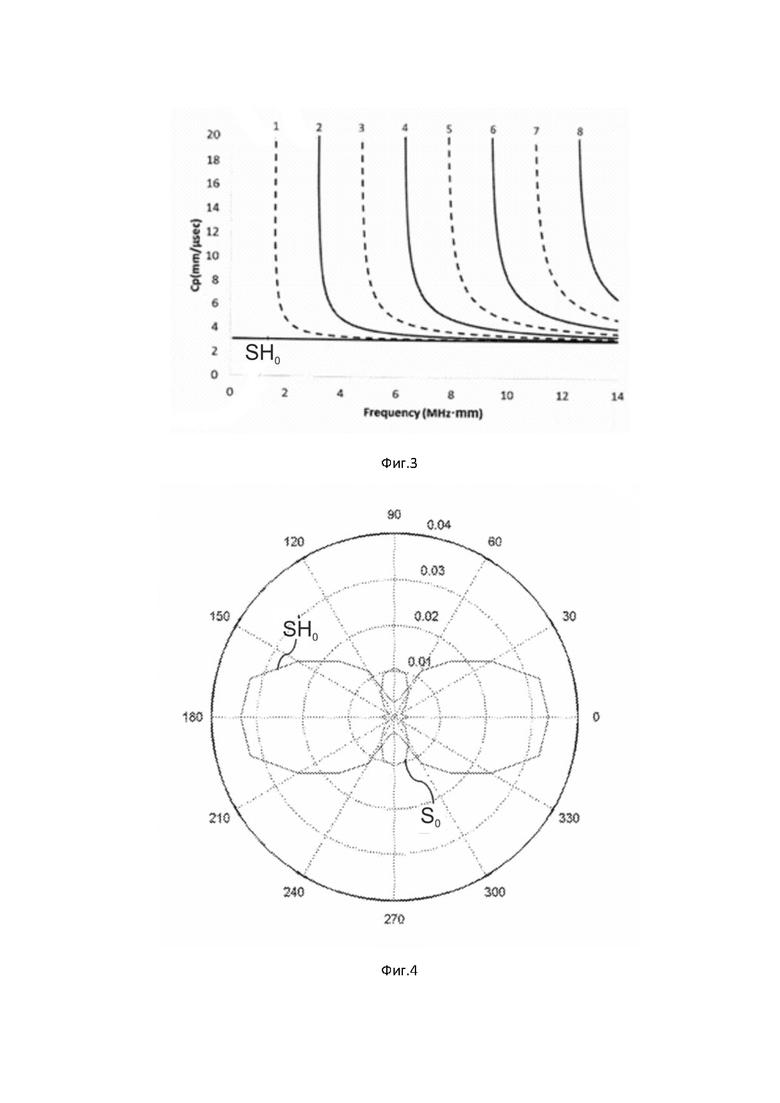

На Фиг.3 показаны дисперсионные кривые для волновых мод SH в изотропном пластинчатом объекте контроля.

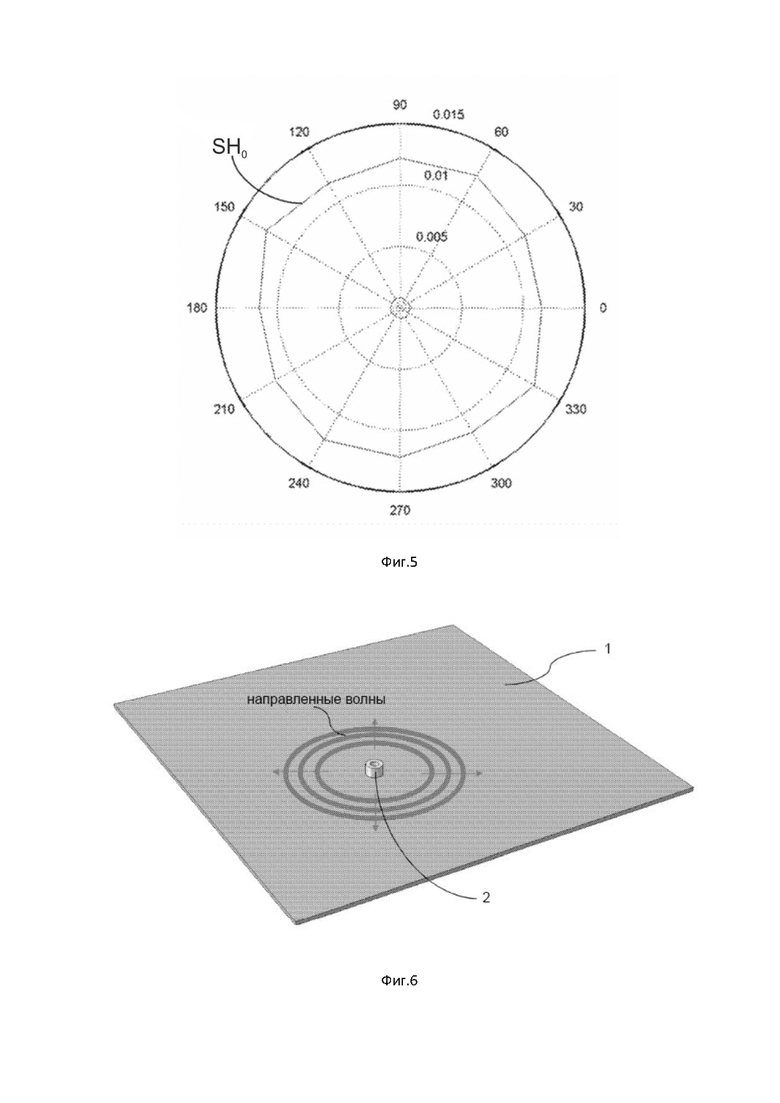

На фиг.4 показаны экспериментальные результаты регистрации амплитуды направленных волновых мод SH0 и S0 как функции угла относительно малого пьезоэлектрического сдвигового блока.

На фиг.5 показаны экспериментальные результаты регистрации амплитуды направленных волновых мод SH0 поляризованного по кругу сдвигового пьезоэлектрического кольцевого датчика на полярных участках.

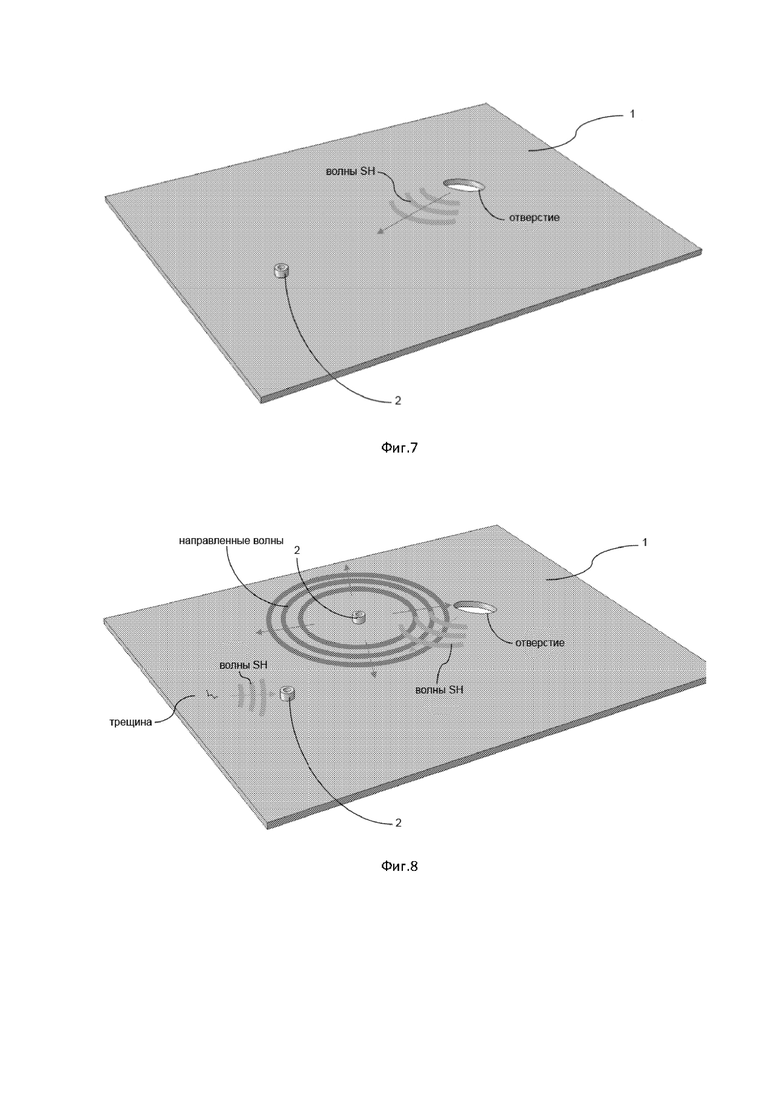

На фиг.6 показан сдвиговый пьезоэлектрический кольцевой датчик акустической эмиссии, генерирующий направленные волны всенаправленно в объект контроля.

На фиг.7 показан сдвиговый пьезоэлектрический кольцевой датчик акустической эмиссии, принимающий направленные волны SH, воздействующие на датчик.

На фиг.8 показаны волны, генерируемые датчиком акустической эмиссии.

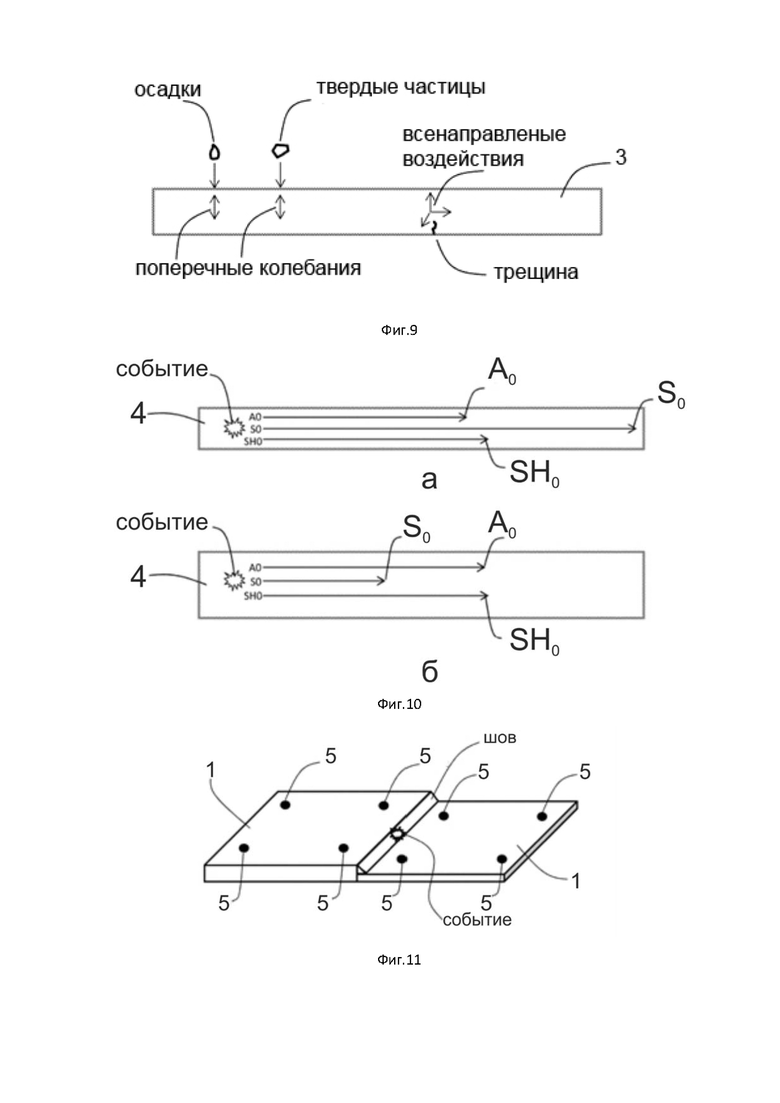

На фиг.9 показаны несколько источников шума акустической эмиссии на поверхности протяженной конструкции.

На фиг.10 показана концепция различных скоростей волн в стальных пластинах, толщиной 1,8 мм (а) и 8,2 мм (б), полученной в результате события акустической эмиссии.

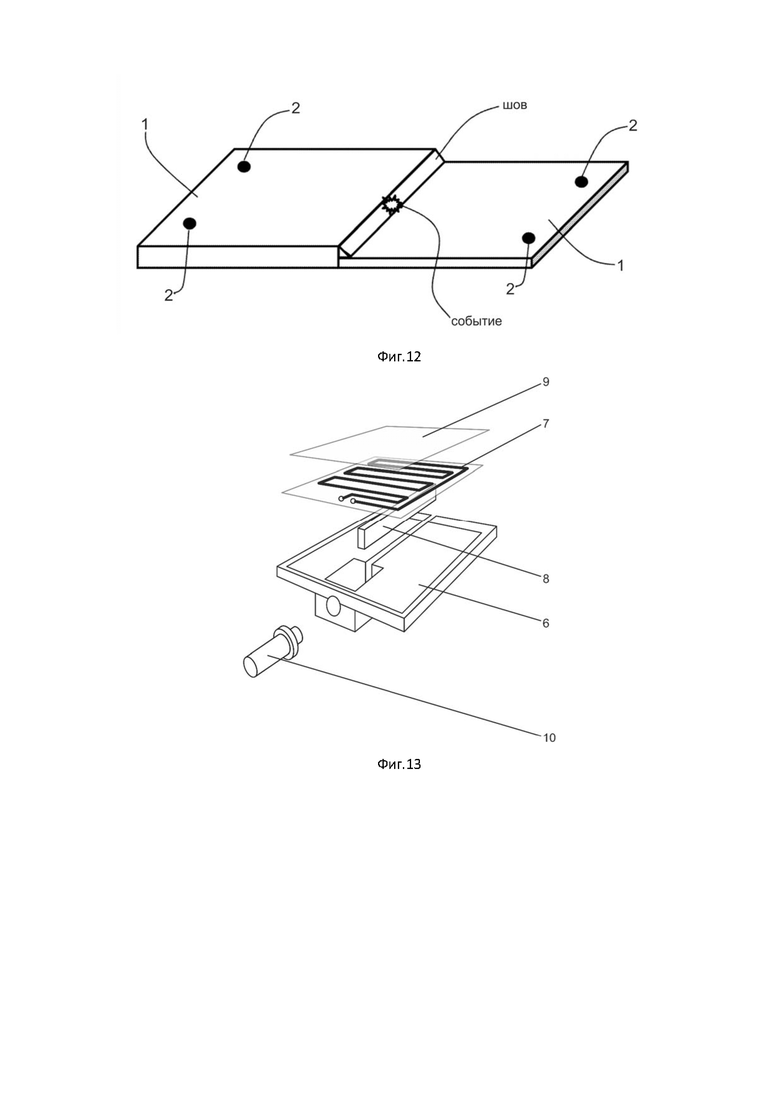

На фиг.11 показан метод контроля волновыми модами S0 сварных пластин.

На фиг.12 показан метод контроля волновыми модами SH0 сварных пластин.

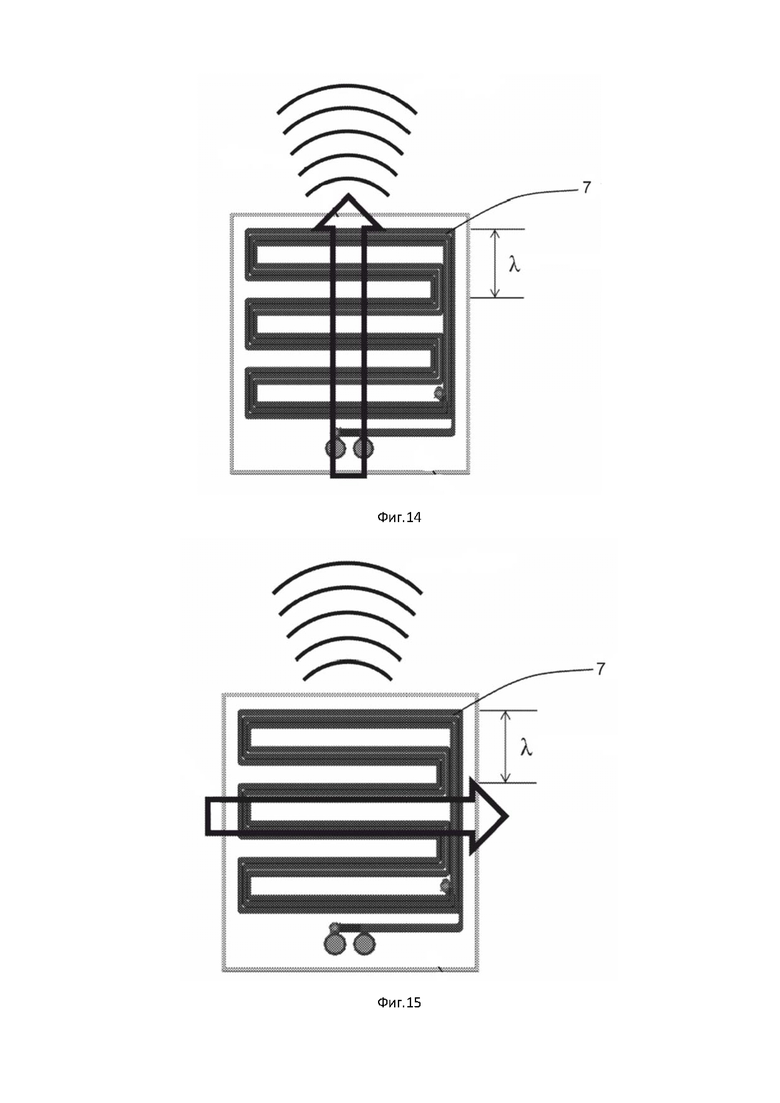

На фиг.13 показан магнитострикционный преобразователь для плоско-протяженного объекта контроля.

На фиг.14 показано направление генерируемых направленных волн Лэмба при приложении смещения магнитного поля в вертикальном направлении.

На фиг.15 показано направление генерируемых горизонтальных направленных волн режима SH0 при приложении смещения магнитного поля в горизонтальном направлении.

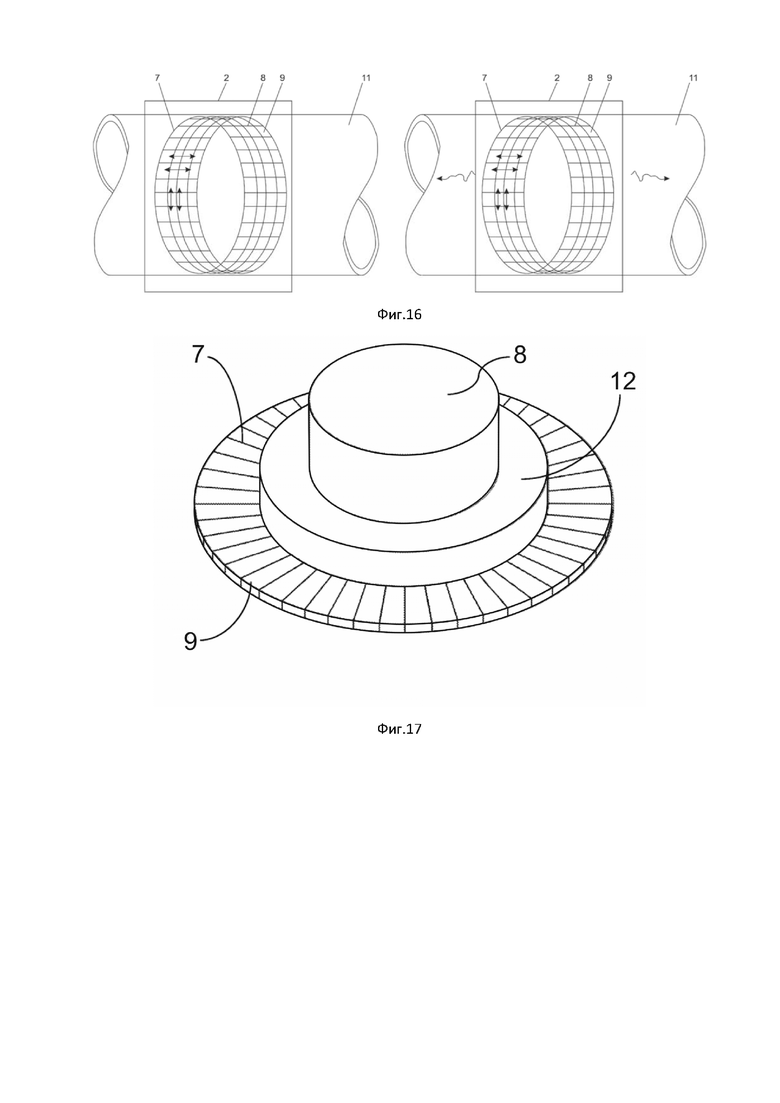

На фиг.16 показаны магнитострикционные преобразователи для цилиндрического протяженного объекта контроля.

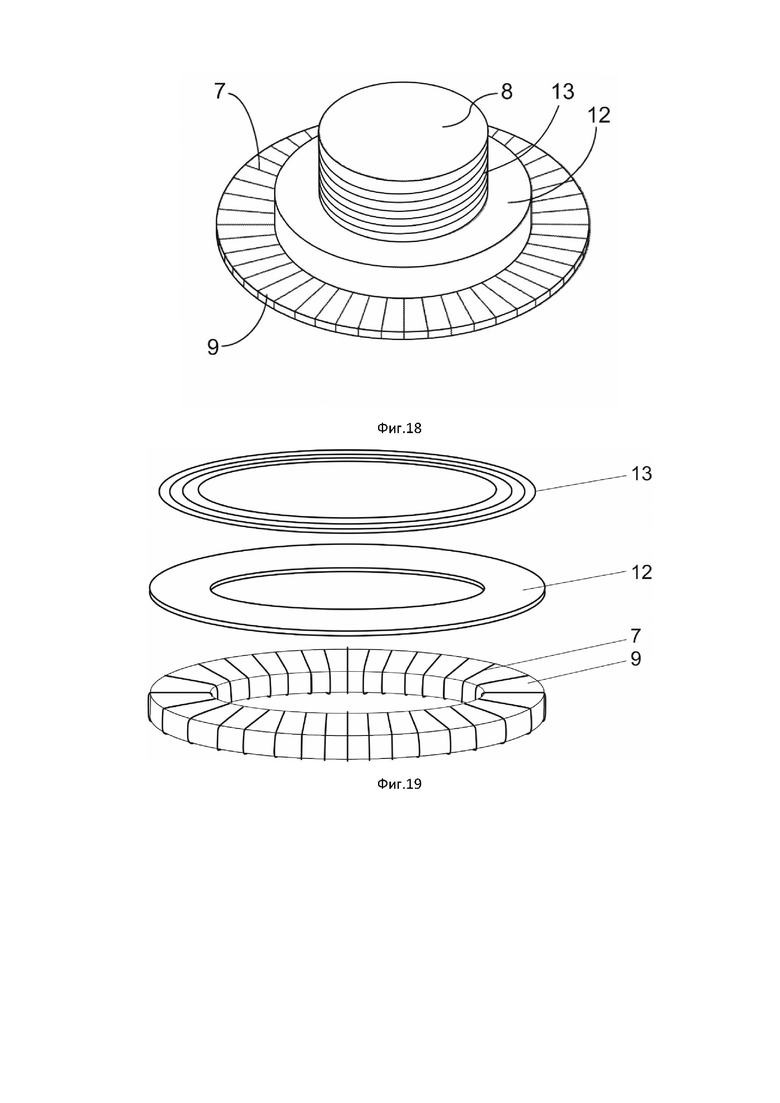

На фиг.17 показан магнитострикционный преобразователь кольцевого типа.

На фиг.18 показан магнитострикционный преобразователь кольцевого типа с дополнительной катушкой подмагничивания.

На фиг.19-20 показаны магнитострикционные преобразователи кольцевого типа с дополнительной катушкой подмагничивания без постоянных магнитов.

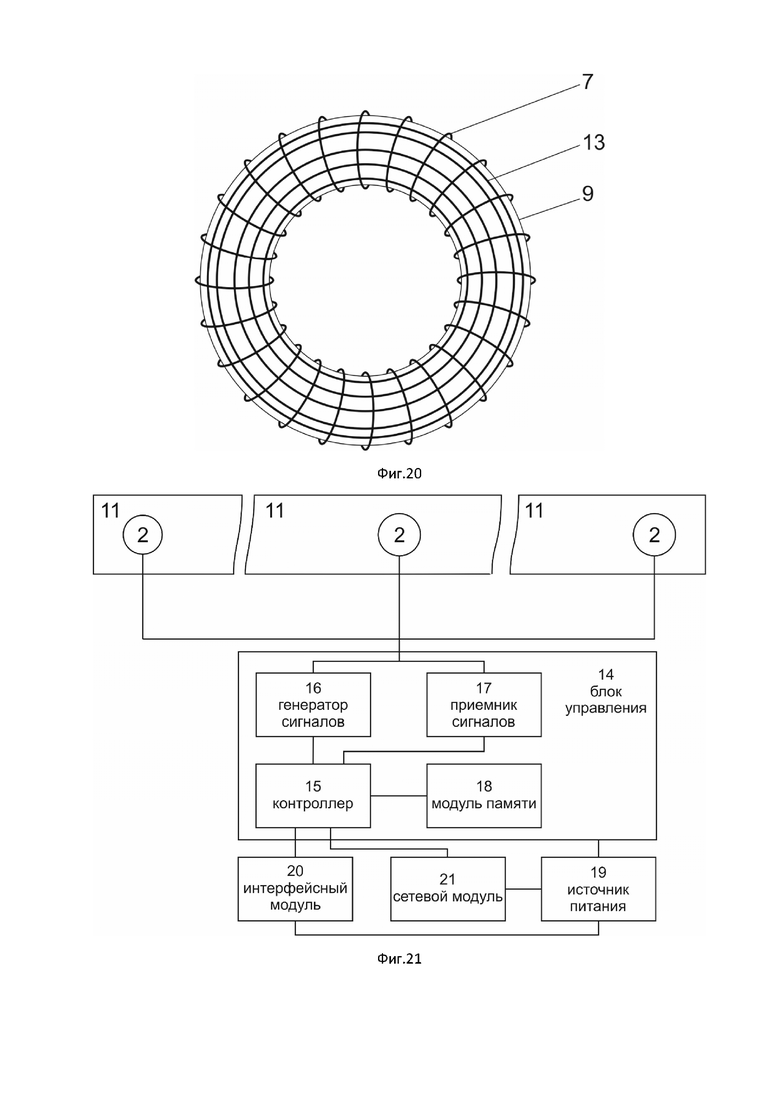

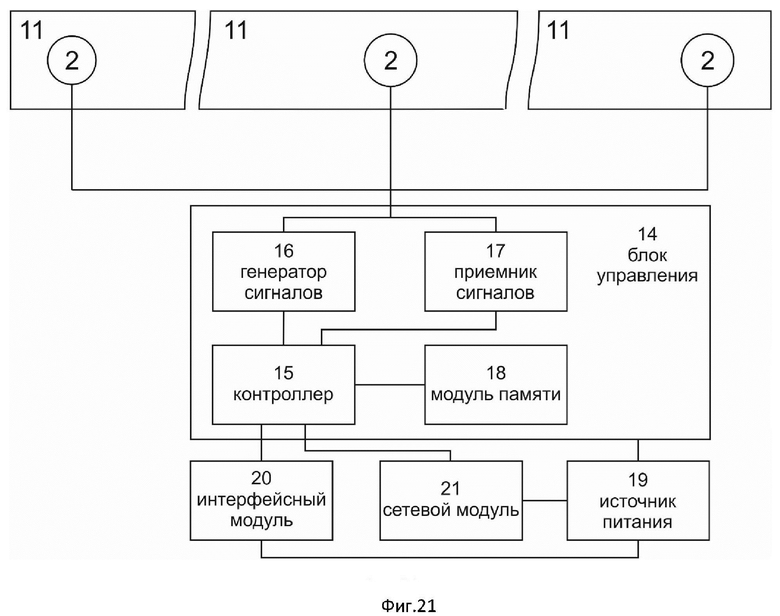

На фиг.21 схематично показано устройство для активно-пассивного способа акустической эмиссии протяженных конструкций.

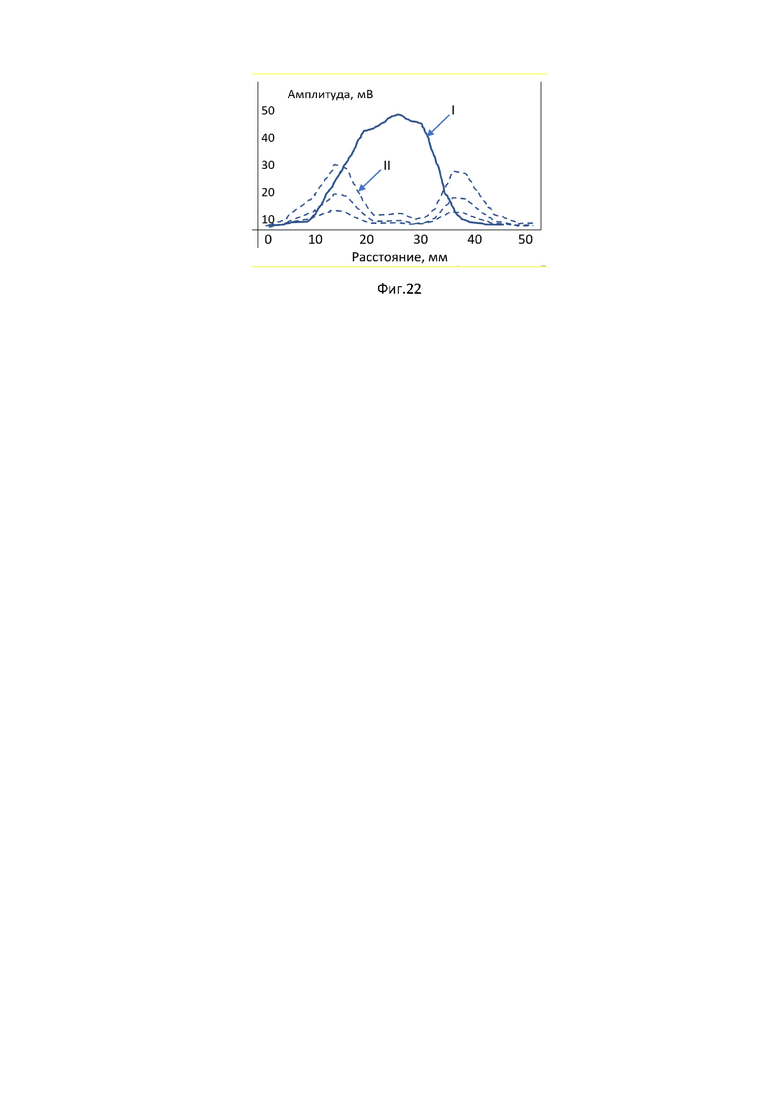

На фиг.22 приведены примеры форм сигнала при модуляции сигнала дефектом.

На фигурах обозначено: 1 – пластина, 2 – магнитострикционный преобразователь, 3 – протяженная конструкция, 4 – стальная пластина, 5 – датчики, 6 – корпус, 7 – катушка возбуждения, 8 – постоянный магнит, 9 – магнитострикционная пластина, 10 – разъем, 11 – объект контроля, 12 – слой неферромагнитного материала. 13 - катушка подмагничивания, 14 – блок управления, 15 – контроллер, 16 – генератор импульсных сигналов, 17 – приемник импульсных сигналов, 18 – модуль памяти, 19 – источник питания, 20 – интерфейсный модуль, 21 – сетевой модуль.

Осуществление изобретения.

Сущность изобретения заключается в реализации активного и пассивного способов акустической эмиссии при ограниченном доступе к объекту контроля с использованием одного устройства с минимальным количеством преобразователей, обеспечивающее высокую достоверность результатов контроля.

Сущность традиционного активно-пассивного способа акустической эмиссии протяженных конструкций заключается в том, что объект контроля подвергают механическим (растяжение, сжатие, кручение) или температурным (тепловой градиент, криогенез) нагрузкам для возникновения в материале объекта контроля механических локальных напряжений. При наличии в изделии аномалий, характерных для акустической эмиссии, они концентрируют напряжения и производят единичные события акустической эмиссии. В конечном счете, в изделии возникают ультразвуковые волны малого уровня мощности, приводящие к механическому упругому колебанию частиц материала объекта контроля в пределах десятков Ангстрем. Причем измерение этих ультразвуковых сигналов, традиционно называемых сигналами акустической эмиссии, обычно производят пьезоэлектрическими сенсорами, прижатыми к поверхности. Сами измерения проводят после очередного акта нагружения, чтобы не принять за событие те импульсы ультразвука, которые появляются при работе нагружающего механизма. Чем больше нагружение, тем больше вероятность обнаружения аномалии.

Способ пассивной акустической эмиссии, в котором резонансные преобразователи используются для выявления шумов, производимых объектом контроля, которые указывают на дефект, вызванный такими механизмами повреждения, как растрескивание, активная коррозия, расслоение, которые производят высвобождение энергии, распространяемые в том числе в виде упругой акустической волны.

Во многих объектах контролях акустические волны распространяются как ультразвуковые направленные волны трех основных типов мод: симметричный (S), асимметричный (A) и горизонтальный сдвиг (SH). Каждый тип волны имеет свою скорость распространения и другие характеристики, которые зависят от свойств материала объекта контроля, транспортируемой среды, изоляционного покрытия, толщины стенки и скорости волны. Как правило, датчики акустической эмиссии используются в диапазоне частот, в котором доминируют три основных режима (S0, A0 и SH0).

Симметричные S и антисимметричные А моды отличаются симметричным и антисимметричным движениями частиц относительно оси распространения.

Режим горизонтального сдвига (SH) характерен для поперечных волн в котором колебания частиц осуществляются перпендикулярно направлению распространения волн. В этом случае среда контроля периодически испытывает сдвиговые деформации. Сдвиговые горизонтальные ультразвуковые волны (SH) поляризованы в плоскости относительно эталонной границы (как правило, поверхности образца) и представляют собой форму управляемой волны, хотя их можно рассматривать как объемные волны при определенных условиях, например при коротких замыканиях расстояния распространения. Существует несколько симметричных и антисимметричных мод SH-волн; фазовые и групповые скорости зависят от частоты, толщины образца и скорости объемной волны сдвига. В изобретении используется только SH-мода самого низкого порядка - SH0, которая является симметричной «бездисперсионной» модой, и имеет скорость, равную скорости объемной поперечной волны в среде. Далее в настоящем изобретении сдвиговые горизонтальные ультразвуковые волны указываются, как сдвиговая волна.

Традиционные датчики акустической эмиссии используют пьезоэлектрические преобразователи, которые чувствительны к поперечному и/или продольному резонансу. Эти два режима соответствуют смещениям, производимым основными асимметричными (A0) и симметричными (S0) режимами волн на низкой частоте на поверхности протяженного объекта контроля. По этой причине традиционные пьезоэлектрические датчики акустической эмиссии в первую очередь чувствительны к режимам направленных волн - типа волн Лэмба, и менее чувствительны к сдвиговым волнам SH0. Тем не менее, большинство аномалий акустической эмиссии производят энергию во всех трех основных режимах (S0, A0 и SH0).

Хотя традиционные пьезоэлектрические датчики акустической эмиссии хорошо апробированы и работают в различных применениях неразрушающего контроля, есть несколько проблем, которые при их решении позволят расширить спектр приложений акустической эмиссии и обеспечить более точный и достоверный сбор данных. Многие из этих проблем могут быть решены путем использования датчиков акустической эмиссии сдвигового типа в режиме SH0, которые также могут использоваться в активном режиме сдвиговой волны.

Существуют различные средства направленной волноводной генерации, включая пьезоэлектрические преобразователи, электромагнитные акустические преобразователи, ударные вибрационные устройства и магнитострикционные преобразователи. Любой из этих типов генерации, работающий в режиме SH0, может использоваться в качестве датчиков акустической эмиссии для обнаружения событий акустической эмиссии режима SH0.

Способ активной акустической эмиссии заключается в использовании сдвиговых волн в режиме нулевого мода SH0, при котором генерируемые с помощью генератора ультразвуковые колебания «вводят» в структуру материала объекта контроля, чтобы «опросить» его на наличие дефектов. Генерируемые генератором сдвиговые волны взаимодействуют со структурой и любыми дефектами, а затем принимаются либо тем же передающим датчиком (активный эхо-импульсный режим), либо отдельным приемным датчиком (пассивный режим приема). Сигнальные характеристики эхо-сигналов дают представление о наличии повреждений. Повреждения, такие как трещина, могут быть непосредственно рассчитаны на основе сигнала путем извлечения характеристик, таких как амплитуда отраженной волны или энергетический спектр. Выбранный режим сдвиговой волны и частота могут быть использованы для оптимизации обнаружения и определения размеров различных типов повреждений.

Сочетание пассивного и активного способов контроля обеспечивает повышение вероятности обнаружения дефектов в объекте контроля, точности определения типа дефекта и его размеров, а также возможности реализации мониторинга прогрессирования повреждений (дефектов).

В настоящем изобретении для того, чтобы увеличить мощность сигналов акустической эмиссии, придать им заданный период повторения и анализа, контролируемую конструкцию подвергают воздействию сдвиговой горизонтальной ультразвуковой волной SH от внешнего источника ультразвуковых колебаний, создающие дополнительные механические напряжения, в том числе и в локальных точках аномалий, содержащих источники акустической эмиссии. В результате процесс акустической эмиссии усиливается, становится вынужденным и контролируемым. В результате наложения сдвиговых волн SH на области локального напряжения, содержащие источники акустической эмиссии:

- происходит синхронное срабатывание источников, находящихся в одном слое с фронтом сдвиговой волны SH. Общий сигнал от нескольких источников акустической эмиссии становится больше, чем от единичного события акустической эмиссии и с учетом КПД сложения 0,8 увеличение составит 10-14 дБ;

- до прихода очередного фронта ультразвуковой волны в режиме SH0 часть источников акустической эмиссии восстанавливается, с ее приходом процесс повторяется и происходит периодическое повторение суммарных событий акустической эмиссии, что позволяет значительно сократить полосу частот регистрации полезного сигнала с единиц мегагерц до сотен герц, и на 38-40 дБ, соответственно увеличить чувствительность способа на эту величину;

- происходит модуляция сигнала дефектом, при этом для разных видов дефектов эти аномалии имеют разную форму и амплитуду сигнала.

Таким образом, сочетание пассивного и активного способов контроля акустической эмиссии обеспечивает повышенную надежность обнаружения дефектов.

Режим сдвиговой волны SH0 особенно полезен при активном измерении сдвиговой волны, поскольку его профиль смещения постоянен через толщину материала объекта контроля. Это означает, что трещина с заданной глубиной будет иметь амплитуду отражения, пропорциональную глубине (или длине) трещины. Это нельзя реализовать в полном объеме с помощью режимов A0 и S0 волн Лэмба, для которых энергия по толщине объекта контроля распределяется не равномерно, а обычно концентрируется к поверхности, центру пластины или другой области.

Сдвиговые волны образуются из интерференции ультразвуковых объемных волн, которые отражаются и взаимодействуют с границами объекта контроля, в которой они распространяются. Сдвиговые волны уникальны в том смысле, что они способны распространяться на большие расстояния по сравнению с обычными ультразвуковыми волнами и могут использоваться для проверки скрытых или недоступных структур, таких как подземные или обсадные трубопроводы, сосуды, колонны, резервуары, трубопроводы за бетонными стенами, под защитой или изоляцией и т.д. Свойство сдвиговых волн распространяться на большие расстояния позволяет им обнаруживать коррозию или другие дефекты из удаленных недоступных прямому контролю мест.

В отличие от «локального контроля» с помощью обычных ультразвуковых методов, сдвиговые волны способны обеспечить до 100% объемный контроль конструкции. Кроме того, сдвиговые волны обеспечивают эффективное и экономичное средство контроля из-за повышенной скорости и простоты контроля, особенно для крупных структур, которые потребуют большого количества измерений ультразвуковой точечной проверки.

В пластинах и плоских цилиндрических конструкциях (например, трубопроводах), радиус кривизны которых значительно превышает их толщину, существует два основных типа сдвиговых волновых режима, которые могут возбуждаться: волны Лэмба и сдвиговые волны (SH). Сдвиговые волны SH имеют определяющую характеристику генерации только в боковой плоскости по мере их распространения через структуру. Волны Лэмба генерируют вертикальные и горизонтальные колебания в плоскости параллельно направлению распространения волн. Сдвиговые волны SH имеют в плоскости боковые колебания, которые перпендикулярны направлению распространения волны.

Термины «волна Лэмба» и «волна SH» относятся к направленным волнам, распространяемым в однородных, линейных, изотропных пластинах, имеющих постоянную толщину. Однако термины «волна Лэмба» и «сдвиговая волна SH» более широко используются для описания любой из волн типа Лэмба и типа SH в пластинчатых объектах контролях, которые близко соответствуют характеристикам волн, описанных этими строгими определениями, включая пластины с небольшой степенью кривизны и анизотропные пластины.

Уникальная характеристика сдвиговых волн SH позволяет их применять для неразрушающего контроля и мониторинга технического состояния объектов. Волны SH нечувствительны к присутствию вязких жидкостей, что означает, что они не ослабляются вязкими жидкостями ограниченными пределами объекта, например, такого объекта, как заполненная жидкостью труба, сосуд с жидкостью или резервуар. Кроме того, эта нечувствительность к жидкостям также означает, что измерения волн SH, собранные на конструкции с нагрузкой жидкости и без нее, практически идентичны, что полезно для целей контроля и мониторинга технического состояния, где направленные волновые сигналы сравниваются с течением времени, а чувствительность к условиям окружающей среды, таким как наполнение жидкости, нежелательна.

На фиг.1-2 показаны примеры обнаружения коррозионного дефекта с использованием направленного волнового режима (фиг.1) и с использованием направленной сдвиговой волны SH (фиг.2), где на фиг.1 показана амплитудная характеристика, полученная с использованием направленного волнового режима, чувствительного к жидкой нагрузке, а амплитудная характеристика, показанная на фиг.2, сгенерирована с использованием режимов сдвиговой волны SH, которые нечувствительны к жидкостной нагрузке. Направленные волны (см.Фиг.1) не смогли различить коррозионный дефект и нефтяное пятно, в то время как сдвиговая волна SH уверенно обнаруживает коррозионный дефект, что свидетельствует о нечувствительности режима SH0 к вязким жидкостям.

Сдвиговые волны SH также имеют преимущество в том, что они имеют более простые характеристики распространения, чем волны Лэмба, особенно в отношении их скоростных характеристик и уменьшенного числа мод более высокого порядка. Дисперсионные кривые для волновых мод SH в изотропной пластине приведены на Фиг.3. Из дисперсионных кривых очевидно, что режим горизонтального сдвига SH0 является инвариантным к частоте, т. е. скорость не зависит от частоты сигнала, что может быть очень полезно для неразрушающего контроля и мониторинга технического состояния из-за простоты обработки данных направленных волн, собранных с помощью такого режима. Снижение дисперсии приводит к снижению мультипликативных помеховых волновых режимов более высокого порядка на любой заданной частоте, чем для волн Лэмба в сопоставимом объекте контроля, что может повысить помехозащищенность, снизить ошибки, повысить точность и достоверность контроля, упростить интерпретацию и идентификацию сигналов.

Сдвиг с помощью пьезокерамических датчиков является высоконаправленным с точки зрения возбуждения и чувствительности горизонтальной волны SH. Это иллюстрируется экспериментальными результатами, представленными на Фиг.4-5, где амплитуда направленных волновых мод SH0 и S0 регистрировалась, как функция угла относительно малого пьезоэлектрического сдвигового блока (см.Фиг.4) и поляризованного по кругу магнитострикционного датчика (см.Фиг.5) на полярных участках.

По результатам регистрации амплитуды направленных волновых мод SH0 и S0 как функции угла относительно малого пьезоэлектрического сдвигового блока (см.фиг.4) очевидно, что амплитуда волн в режиме SH0 максимальна при 0° и 180° и почти равна нулю при 90° и 270°. Амплитуда волн в режиме S0, генерируемая этими датчиками, максимальна при 90° и 270° и почти равна нулю при 0° и 180°. Такая высокая степень направленности во многих случаях нежелательна. Альтернативно, на графике полярной системы координат (см.Фиг.5), соответствующий магнитострикционному преобразователю видно, что амплитуда волн в режиме SH0 почти эквивалентна во всех направлениях.

Направленность магнитострикционного преобразователя показана на Фиг.5, который представляет собой выход поля напряжений сдвига из модели конечного элементного анализа датчиков на пластине, индуцированного магнитострикционным преобразователем, который поляризован в поперечном направлении. Высокая степень направленности проявляется по волнам в режиме SH, излучаемых преобразователем. В этом случае заявленный магнитострикционный преобразователь превосходит традиционный датчик сдвига для многих направленных волн из-за способности магнитострикционного преобразователя всенаправленно передавать энергию направленной волны в объект контроля и обнаруживать энергию направленной волны, падающую на упомянутый датчик с любого направления в объект контроля.

Поляризованный по кругу магнитострикционный преобразователь обладает большой чувствительностью к сдвиговым горизонтальным волновым модам в первой полосе частот и, в некоторых вариантах осуществления, обладает чувствительностью к направленным волновым модам типа Лэмба. Способность обладать чувствительностью к различным типам направленных волновых мод в нескольких частотных диапазонах обусловлена сложными резонансными колебательными режимами конструкции упомянутого датчика и его взаимодействием с корпусом, что позволяет с его помощью обнаружить и различить волновые моды сигнала акустической эмиссии, как сдвига горизонтального типа, так и волн Лэмба.

На фиг. 6-8 показаны различные примеры взаимодействия датчиков и дефектов для передачи и/или приема энергии направленной волны. На Фиг.6 показан магнитострикционный датчик 2, генерирующий направленные волны всенаправленно в объект контроля 1. Для приема один магнитострикционный датчик 2 также может быть соединен с объектом контроля для обнаружения направленных волн SH, воздействующих на упомянутый датчик 2 с любого направления, как показано на Фиг.7.

Фиг.8 иллюстрирует волны, генерируемые магнитострикционным датчиком 2 или другим датчиком или источником шума, таким как удар или рост трещины, а также могут быть отражениями волнами от дефекта, такого как трещина, расслоение, коррозия или отверстие.

Важным параметром акустической эмиссии является степень влияния помех искусственного и естественного происхождения, которые создают ложные события. В качестве таких помех могут быть дождь, гроза, шумы компрессорного, насосного оборудования, турбулентные режимы движения транспортируемого продукта, пульсация давления, наличие воздушных включений. Каждая из этих помех воздействуя на поверхность объекта контроля вызывает ложные ультразвуковые упругие колебания волн, и система акустической эмиссии будет регистрировать многие из этих воздействий, как событие акустической эмиссии. Это вызывает две основные проблемы. Во-первых, даже при легком и умеренном шуме система может быть насыщена событиями, в результате чего система будет перегружена и войти в режим насыщения, когда она попытается записать все события, в том числе помехи. В этом случае, возникает угроза пропуска полезных событий, вызванных повреждениями. Во-вторых, при регистрации множества разных событий системой усложняется или даже становится невозможной идентификация дефекта. Это увеличивает сложность анализа данных и может привести к ложным сигналам.

Заявленный магнитострикционный датчик конструктивно обеспечивает устойчивость к этим помехам, что приводит к регистрации гораздо меньшего количества событий и позволяет осуществлять непрерывный мониторинг данных. Магнитострикционный датчик, чувствительный к режиму SH0, инвариантен к регистрации подавляющего большинства этих шумовых событий, потому что эти события не являются возбудителями энергии в режиме SH0.

Эти помехи в первую очередь воздействуют на поверхность объекта контроля акустическими колебаниями, которые возбуждают режим A0. Это приводит к регистрации событий традиционными датчиками, поскольку они очень чувствительны к режиму A0. Однако эти помехи почти не влияют на режим SH0, поэтому чувствительные к горизонтальному сдвигу заявленные магнитострикционные датчики менее чувствительны к этим шумовым событиям. Испытания во время сильного ливня или работы динамического оборудования показали очень мало событий акустической эмиссии, улавливаемых заявленными магнитострикционными преобразователями.

Фиг.9 иллюстрирует несколько источников шума акустической эмиссии на поверхности протяженной конструкции 3. Осадки (дождь) или твердые частицы (песок, пыль), управляемые ветром, воздействующие на внешнюю поверхность протяженной конструкции 3, в основном генерируют поперечные колебания. Напротив, событие, вызванное дефектом акустической эмиссии, таким как распространение трещины, может генерировать всенаправленные воздействия и которое может генерировать ультразвуковые упругие колебания во всех направленных волновых режимах. В этом плане заявленный магнитострикционный датчик имеет большое преимущество с точки зрения помехоустойчивости.

Дополнительным преимуществом заявленного магнитострикционного датчика является то, что на него не влияет жидкость, контактирующая с объектом контроля, такая как нефть, конденсат или жидкость внутри резервуара или трубопровода. Традиционные датчики полагаются на волновые моды волн Лэмба, которые могут быть ослаблены, искажены и иным образом негативно затронуты поверхностной или внутренней жидкостью. Это очень важный момент, т.к. вязкость жидкости, изменение толщины металла, изменение целостности или свойств изоляционного материала объекта контроля существенным образом ослабляет энергию волны и изменяет скорость волны.

В этом случае главными параметрами акустической эмиссии являются степень изменения энергии и скорости волны. Традиционные датчики используют определяемое пользователем значение скорости волны для алгоритмов локализации событий акустической эмиссии. Это значение определяется в тестах калибровки скорости, проводимых оператором неразрушающего контроля. Неправильные значения скорости или физические скорости, которые различны на разных частях объекта контроля или на разных частотах, приведут к ошибкам в алгоритме локализации, и события акустической эмиссии не будут точно локализованы. Существуют различные источники ошибок, связанные с этим методом, такие как параметры и количество кольцевых сварных соединений, наличие спиральношовных и продольношовных труб, номинальные фактические толщины стенок трубных секций, протяженность участка и его рельеф и т.д., и все они могут быть устранены с помощью заявленных магнитострикционных преобразователей, чувствительных к режиму SH0. Это связано с тем, что режим SH0 имеет одну и туже скорость волны, которая не зависит от толщины и изоляционного материала объекта контроля и зависит только от объемной скорости волны сдвига в материале, из которого состоит объект контроля.

Фиг.10 иллюстрируют концепцию волн различных скоростей, полученной в результате события акустической эмиссии в стальных пластинах 4 в зависимости от их толщины, например, толщиной 1,8 мм (фиг.10а), толщиной 8,2 мм (фиг.10б).

На частоте 300 кГц три основных волновых режима имеют разные скорости, которые приводят к различным расстояниям распространения за один и тот же период времени. В стальной пластине 4 толщиной 1,8 мм (см.Фиг.10а) режим A0 имеет скорость 2,93 мм/мкс, режим S0 имеет скорость 5,35 мм/мкс, а режим SH0 имеет скорость 3,23 мм/мкс. В более толстой пластине (см.Фиг.10б) на той же частоте режим A0 имеет скорость 3,19 мм/мкс, режим S0 имеет скорость 1,75 мм/мкс, а режим SH0 имеет скорость 3,23 мм/мкс, что приводит к тому же расстоянию распространения волны SH0 в пластинах разной толщины и говорит о постоянной скорости распространения волн SH.

В традиционных приборах акустической эмиссии сложной конструкции разнородные участки конструкции требуют оснащения различными матрицами датчиков. Это связано с тем, что каждый участок объекта контроля может иметь разные характеристики распространения волн для режимов A0 и S0, например, из-за разницы в толщине, что приводит к разной скорости волн. Ошибки в триангуляции на основе скорости возникнут, если каждая область не анализируется отдельно. Однако при использовании режима SH0 скорость не зависит от толщины или частоты объекта контроля. По этой причине для алгоритмов локализации повреждений может использоваться один массив заявленных магнитострикционных преобразователя.

Сложные конструкции объекта контроля, такие как, например, сосуд с опорными балками, опорные столбы и платформы разной толщины, соединитель в трубопроводе и корпус судна, где две плиты разной толщины свариваются вместе, содержат области с различной толщиной и, следовательно, подразумевают различные скорости направленного волнового режима и необходимость отдельных обычных сенсорных массивов акустической эмиссии для точной локализации дефектов.

Однако при использовании режима SH0 скорость волны не зависит от толщины конструкции. Это позволяет использовать один массив магнитострикционных преобразователей, генерирующих с одинаковой скоростью волны для алгоритма локализации. Это важное преимущество, так как во многих объектах контролях повреждение может произойти на стыке двух разнородных секций. Фиг.11 иллюстрирует этот момент для двух пластин из одного материала, но разной толщины, сваренных вместе, где может произойти растрескивание на сварном шве, соединяющем две секции.

На фиг.11 показана конструкция, имитирующая объект контроля или его участок и выполненная из двух соединенных между собой пластин 1 разной толщины, смонтированные торцами друг к другу неразъемным (сварным) соединением, выполненным сплошным сварным швом. Поскольку скорости режима мод волн Лэмба на одной и той же частоте различны в двух пластинах, одна матрица датчиков, состоящая из датчиков 5, применяется к более толстой пластине 1 (слева), а вторая матрица из аналогичных датчиков 5 смонтирована на более тонкой пластине 1 (справа). Две матрицы датчиков 5 используют для локализации повреждений, где распространение волн осуществляется с разными скоростями. Событие акустической эмиссии из-за повреждения не будет правильно локализовано из-за разных скоростей волн, вызывающих ошибки в алгоритме локализации на основе скорости. Эта проблема отсутствует для датчиков, работающих в режиме SH0.

На фиг.12 показана аналогичная конструкция из соединенных между собой неразъемным (сварным) соединением пластин 1 с одной матрицей магнитострикционных преобразователей 2. Скорость направленного волнового режима в обоих пластинах 1 одинакова, поскольку скорость направленных волн в режиме SH0 не зависит от толщины объекта контроля, а только от типа материала. Событие акустической эмиссии из-за повреждения будет правильно идентифицировано и локализовано матрицей магнитострикционных преобразователей 2. Кроме того, для мониторинга повреждений в той же области можно использовать меньшее количество магнитострикционных преобразователей 2 по сравнению с требуемым для этих же целей обычных датчиков 5.

Ошибки, возникающие при неразрушающем контроле при калибровке скорости с использованием традиционных датчиков 5 возникают по целому ряду причин. Во-первых, уровень триггера порогового устройства может быть установлен на таком значении, чтобы отключить режимы A0 и S0. Эти режимы обычно имеют значительно отличающиеся скорости волн в объекте контроля. На низкой частоте режим S0 быстрее, а режим A0 медленнее, однако режим A0 обычно обнаруживается с гораздо более высокой амплитудой. Расстояние, которое проходит волна, будет влиять на амплитуду волны, получаемую датчиком, которая может быть слишком низкой, чтобы превысить уровень триггера на больших расстояниях датчика. Это связано с тем, что амплитуда волны уменьшается по мере увеличения расстояния, пройденного волной. Во-вторых, как затухание, так и дисперсия каждого режима будут влиять на относительные амплитуды режимов на разных расстояниях от датчика. Это также может повлиять на то, какой режим запускает триггер, вызывая большие ошибки в кажущейся скорости волны. В-третьих, для более толстых пластин или высокочастотного зондирования могут присутствовать дополнительные режимы направленных волн более высокого порядка (т.е. S1, S2, ..., A1, A2, ..., SH1, SH2, ...), которые также имеют разные скорости на разных частотах и для разных толщин пластин. Это особенно проблематично, если источник акустической эмиссии генерирует больше энергии в режиме, который отличается от режимов, генерируемых во время калибровочного теста.

Эти ошибки не будут возникать при использовании заявленных магнитострикционных преобразователей в режиме SH0. Поскольку скорость сдвиговой волны одинакова для данного материала, независимо от толщины или частоты, скорость может быть установлена автоматически для анализа акустической эмиссии на основе известной скорости объемной сдвиговой волны материала объекта контроля. Это устраняет источник ошибки пользователя, вводящего неправильную скорость в программном обеспечении, а также тесты калибровки скорости, приводящие к неправильной или неподходящей скорости.

Пороговый уровень настроен на отключение от одного режима — режима SH0 — и ошибки из-за различных относительных амплитуд режимов становятся гораздо менее опасными, поскольку заявленный магнитострикционный преобразователь нечувствителен к режимам A0 и S0, поэтому режим SH0, как правило, является единственным режимом.

На фиг.13 показан один из вариантов реализации магнитострикционного преобразователя для плоско-протяженного объекта контроля. Магнитострикционный преобразователь содержит корпус 6, внутри которого поперек смонтирована плоская зигзагообразная катушка возбуждения 7 с постоянным расстоянием между витками, магнитострикционную пластину 9 и постоянный магнит 8. Катушка возбуждения 7 может быть выполнена в виде плоского гибкого шлейфа или может быть смонтирована на плоское основание, например, на печатную плату и сконфигурирована для управления режимом и длиной волны направленных волн, которые генерируются магнитострикционным преобразователем, а отраженные эхо-сигналы принимаются катушкой возбуждения 7. Под катушкой возбуждения 7 поперек ее витков внутри корпуса 6 смонтирован постоянный магнит 8, выполненный в виде пластины для смещения магнитного поля, создаваемого катушкой возбуждения 7. Поверх катушка возбуждения 7 накрыта магнитострикционной пластиной 9. Магнитострикционная пластина 9 выполнена из сплава железного кобальта (FeCo), или сплава железного никеля (FeNi) или других материалов, обладающих высокой намагниченностью насыщения. С торца корпуса 6 смонтирован разъем 10 для подключения импульсного катушки возбуждения постоянного магнита 8, когда он выполнен в виде электромагнита.

На фиг.14 показана катушка возбуждения 7 магнитострикционного преобразователя с постоянным расстоянием между витками катушки λ, которое определяет длину ультразвуковой волны, генерируемой и получаемой катушкой возбуждения 7. При приложении смещения магнитного поля в вертикальном (поперек витков) направлении (показано стрелкой) направленные волны типа Лэмба генерируются в вертикальном направлении (показаны радиальными дуговыми линиями).

На фиг.15 показана катушка возбуждения 7 магнитострикционного преобразователя со смещением магнитного поля в горизонтальном направлении (вдоль витков) с помощью постоянного магнита 8, как показано стрелкой. Такая конфигурация генерирует сдвиг горизонтальных направленных волн SH0 в вертикальном направлении (показаны радиальными дуговыми линиями). Стрелка смещенного магнитного поля может указывать на поле, которое находится с юга на север или с севера на юг по ориентации. Таким образом, магнитострикционные преобразователи могут возбуждать волны типа Лэмба или сдвига режима SH0, в зависимости от ориентации постоянного магнита.

На фиг.16 показан другой из вариантов реализации магнитострикционного преобразователя для неразрушающего контроля цилиндрических протяженных объектов контроля. Магнитострикционный преобразователь 2 выполнен с возможностью работы в качества передатчика упругих колебаний (режим Тх), и/или приемника упругих колебаний для их регистрации (режим Rx). Магнитострикционный преобразователь 2 представляет собой магнитострикционную пластину 9, выполненную в виде полосы, опоясывающей участок объекта контроля 11, катушку возбуждения 7, навитой вокруг магнитострикционной пластины 9 в продольном направлении и постоянный магнит 8, помещенный в центре кольца магнитострикционной пластины 9 с зазором в котором смонтирован слоя неферромагнитного материала 12.

Для неразрушающего контроля объекта контроля 11 протяженной конструкцией на поверхности контролируемого участка объекта контроля 11 монтируют магнитострикционные преобразователи 2. Каждый из магнитострикционных преобразователей 2 работает в режиме передачи (Tx) и/или приема (Rx), при этом, по крайней мере, два магнитострикционных преобразователя 2 смонтированы вдоль объекта контроля 11 на концах его участка, один из которых работает в эхо-импульсном режиме (Tx-Rx), т.е. как передатчик и приемник высокочастотных ультразвуковых импульсов одновременно, а второй из магнитострикционных преобразователей 2 работает, как передатчик упругих колебаний в виде сдвиговых волн SH0, излучаемых в сторону соседнего магнитострикционного преобразователя 2 (Tx).

В магнитострикционных преобразователя 2 катушка предназначена для работы на определенной длине волны, и поэтому может работать в широкой полосе частот, в зависимости от объекта контроля. Благодаря этим свойствам магнитострикционные преобразователи 2 могут быть спроектированы так, чтобы иметь высокую степень управления режимом для приема или передачи ультразвуковых направленных волн.

Кроме того, магнитострикционные преобразователи 2 имеют высокую чувствительность и могут выступать в качестве эффективного излучателя направленных волн с относительно низким приложенным напряжением (например, ±10-25 В). Это контрастирует с пьезоэлектрической керамикой, которая обычно работает на уровнях напряжения от 100 до 400 В. Кроме того, в зависимости от конструкции катушки, магнитострикционные преобразователи могут быть высоконаправленными, что может быть полезно при передаче энергии на большие расстояния вдоль протяженной конструкции, такой как труба или стержень. Кроме того, магнитострикционные преобразователи могут быть реализованы так, чтобы иметь более низкие массогабаритные характеристики и быть легче, чем их пьезокерамические аналоги.

На фиг.17 показан вариант реализации магнитострикционного преобразователя кольцевого типа с круговой поляризацией для неразрушающего контроля дна резервуара. При импульсном напряжении переменного тока приводы кольцевого типа с круговой поляризацией могут возбуждать направленные волны сдвигового горизонтального типа (SH) в днище резервуара. Упомянутый магнитострикционный преобразователь кольцевого типа содержит магнитострикционную пластину 9, выполненную в виде кольца, катушку возбуждения 7, навитую вокруг кольца с постоянным шагом между витками и постоянный магнит 8, помещенный в центре кольца магнитострикционной пластины 9 с зазором в котором смонтирован слоя неферромагнитного материала 12. Катушка возбуждения 7 может быть выполнена в виде плоского гибкого шлейфа или может быть смонтирована на плоское основание, например, на печатную (монтажную) плату и сконфигурирована для управления режимом и длиной волны направленных волн, которые генерируются преобразователем. Отраженные эхо-сигналы принимаются и обнаруживаются катушкой возбуждения 7. Постоянный магнит 8, смонтированный по центру внутри магнитострикционной пластины 9 выполнен в виде цилиндра для обеспечения смещения магнитного поля. Расстояние между постоянным магнитом 8 и магнитострикционной пластиной 9 контролируется толщиной слоя неферромагнитного материала 12. При соответствующем расстоянии между постоянным магнитом 8 и магнитострикционной пластиной 9, магнитное поле постоянного магнита 8 параллельно или близко к параллели горизонтальной поверхности в кольце магнитострикционной пластины 9. Катушка возбуждения 7 покрывает кольцо магнитострикционной пластины 9 по всей длине. Вместе - катушка возбуждения 7, магнитострикционная пластина 9 и постоянный магнит 8 образуют магнитострикционный преобразователь. Магнитострикционная пластина 9 выполнена из сплава железного кобальта (FeCo), сплава железного никеля (FeNi) или других материалов, обладающих высокой намагниченностью насыщения. В слое неферромагнитного материала 12 смонтирован разъем 10 для подключения катушки возбуждения 7.

На фиг.18 показан вариант реализации магнитострикционного преобразователя кольцевого типа с дополнительной катушкой подмагничивания. Также как и магнитострикционный преобразователь, показанный на фиг.18 содержит магнитострикционный преобразователь SH-типа, выполненный в виде магнитострикционной пластины 9, выполненной в форме кольца, катушки возбуждения 7, навитой вокруг кольца магнитострикционной пластины 9, постоянного магнита 8, слой неферромагнитного материала 12, помещенный между магнитострикционной пластиной 9 и постоянным магнитом 8. Вокруг постоянного магнита 8 навита катушка подмагничивания 13 для подмагничивания, обеспечения постоянного смещения и восстановления магнитных свойств постоянного магнита 8 при размагничивании. Такая конфигурация будет вызывать возбуждение направленной волны SH при прохождении переменного тока в катушке возбуждения 7 и обеспечивать смещение магнитного поля постоянным магнитом 8 и катушкой подмагничивания 13. Такой магнитострикционный преобразователь 2 может выполнять функции как излучателя, так и приемника направленных волн.

В другом варианте осуществления объект контроля может контролироваться с использованием магнитострикционных преобразователей SH-типа с импульсным подмагничиванием. На фиг.19 показан вариант реализации магнитострикционного преобразователя кольцевого типа с дополнительной катушкой подмагничивания без постоянных магнитов. Такая конструкция более компактная, но более энергоемкая, т.к. смещение обеспечивается не постоянным магнитом, а импульсной катушкой возбуждения. При импульсном подмагничивании напряжение переменного тока возбуждает импульсную катушку подмагничивания 13, имитируя индукцию смещения с круговой поляризацией для возбуждения направленных волн сдвигового горизонтального типа (SH). Такой магнитострикционный преобразователь SH-типа содержит магнитострикционную пластину 9, выполненную в виде плоского кольца из магнитострикционного материала и токопроводящую катушку возбуждения 7, обернутую вокруг кольца магнитострикционной пластины 9. На магнитострикционном преобразователе (см. Фиг. 20) сверху смонтирован слой неферромагнитного материала 12, выполненного в виде кольца, также, как и магнитострикционный преобразователь 9. Поверх слоя неферромагнитного материала 12 вдоль смонтирована импульсная катушка подмагничивания 13, предназначенная для подмагничивания, обеспечения постоянного смещения. Такая конфигурация будет вызывать возбуждение сдвиговой волны SH при прохождении переменного тока по проводам катушки возбуждения 7 и обеспечивать смещение магнитного поля импульсной катушкой подмагничивания 13.

На фиг.21 показано схематично устройство для активно-пассивного способа акустической эмиссии протяженных конструкций. Устройство включает магнитострикционные преобразователи 2, смонтированные на поверхности объекта контроля 11, и подключенные по шине питания и связи к блоку управления 14.

Блок управления 14 включает в себя по крайней мере один контроллер 15, выполненный с возможностью управления режимами работы блока управления 14, переключения магнитострикционных преобразователей 2.

К контроллеру 15 подключен генератор сигналов 16, приемник сигналов 17, модуль памяти 18, сетевой модуль 21. Питание блока управления 14 осуществляется от источника питания 19. Блок управления 15 обеспечивает подключение интерфейсного модуля 20 для отображения информации о работе устройства.

Модуль памяти 18 выполнен с возможностью обеспечения работы контроллера 15, накопления информации о параметрах генерируемых сдвиговых волн, эхо-сигналов, результатов обработки, частотных характеристик типовых и обнаруженных дефектов и т.д.

Сетевой модуль 21 выполнен с возможностью включения устройства в единую сеть, дистанционного управления блоком управления 14 и получения данных от него.

Данные, передаваемые через сетевой модуль 21, могут быть представлены в форме сигналов, которые могут быть электронными, электромагнитными, оптическими или другими сигналами.

Генератор сигналов 16 и приемник сигналов 17 предназначены для генерации акустических сигналов магнитострикционными преобразователями 2 (активный режим работы) и приема отраженных эхо-сигналов магнитострикционными преобразователями 2 (пассивный режим работы), соответственно. Приемник сигналов 17 может включать в себя усилитель и аналого-цифровой преобразователь (на фигурах не показаны). Усилитель выполнен с возможностью усиления сигналов, принимаемых от магнитострикционных преобразователей 2. Такие принимаемые сигналы включают отраженные от структурных особенностей и других аномалий объекта контроля 11 волны, например, трещину или коррозию в пластине или пластинчатых структурах, в ответ на сигналы, формируемые генератором сигналов 17. Аналого-цифровой преобразователь, который может быть предусмотрен, соединен с выходом усилителя и выполнен с возможностью преобразования аналоговых сигналов, полученных от усилителя, в цифровые сигналы. Цифровые сигналы, с выхода аналого-цифрового преобразователя, передают в контроллер 15, где они подвергаются цифровой обработке.

Активно-пассивный способ акустической эмиссии протяженных конструкций для обнаружения дефектов реализуется следующим образом.

На каждом из концов контролируемого участка объекта контроля 11 устанавливают по одному магнитострикционному преобразователю 2. На фиг.21 показано два участка протяженного объекта контроля 11 на котором установлено три магнитострикционных преобразователя 2.

С помощью генератора сигналов 17 на катушку возбуждения 7, по крайней мере, одного из магнитострикционных преобразователей 2 (например, находящегося на фиг.21 посередине) подают изменяющиеся по времени импульсные сигналы. Изменяющийся во времени ток в катушке возбуждения 7 этого магнитострикционного преобразователя 2, работающего в режиме передачи (Tx) в присутствии смещающего магнитного поля, обеспечиваемого постоянным магнитом 8, генерирует изменяющиеся во времени электрические импульсы, которые вызывают изменение размеров магнитострикционной пластины 9 за счет магнитострикционного эффекта вдоль направления смещения магнитного поля. Таким образом происходит генерация в объекте контроля 11 сдвиговых волн SH.

Эхо-сигналы, отраженные от дефектов в объекте контроля 11 благодаря их модуляции дефектом, для разных видов которых аномалии имеют разную форму и амплитуду сигнала. Например, для коррозионных дефектов потери металла форма сигнала имеет «колоколообразную» форму (I), для трещиноподобных дефектов форма сигнала имеет «S-образную» форму (II) (см.Фиг.22). Эти эхо-сигналы при взаимодействии с магнитострикционной пластиной 9 магнитострикционных преобразователей 2, работающих в режиме приема (Rx) вызывают изменяющееся во времени смещения в их магнитострикционных пластинах 9, что приводит к возникновению в их катушках возбуждения 7 электрического сигнала. Эти электрические сигнал передают в приемник сигналов 17 блока управления 14, где осуществляют их преобразование в цифровые сигналы, которые записывают в модуль памяти 18 и обрабатывают с помощью контроллера 15.

Обработку сигналов, полученных от магнитострикционных преобразователей 2 осуществляют путем их фильтрации от генерируемых сдвиговых волн магнитострикционным преобразователем 2, работающим в режиме передачи (Tx) и естественного шума, окружающего объект контроля, возникающего от транспортируемого внутри объекта контроля продукта. Осуществляется взаимная корреляция сигналов, полученных с двух магнитострикционных преобразователей 2, работающих в режиме приема (Rx), в ходе которой определяется времена прихода сигналов к местам размещения этих магнитострикционных преобразователей 2.

В контроллере 15 анализируют полученные сигналы и формируют их осциллограмму. Далее, вычисляют частоты собственных колебаний дефектов разных размеров, формируют доверительный интервал частотных характеристик дефекта или иными словами типовые формы, характерные каждому из дефектов, сравнивают частотные характеристики дефектов с доверительным интервалом частотных характеристик дефектов, и, если зарегистрированные частотные характеристики попадают в пределы доверительного интервала, судят о наличии дефекта. Размер дефекта определяют по отношению амплитуд генерируемых упругих колебаний и эхо-импульса. О параметрах дефекта судят по частотным характеристикам, амплитуде и форме акустических сигналов. Местоположение дефекта определяют по разности времен прихода эхо-сигналов на магнитострикционные преобразователи и по известным скоростям определяют расстояние.

При расположении в одном измерении на трубе, стержне, сосуде, прутке или другом подобном объекте контроля двух и более магнитострикционных преобразователей позволяет обнаружить дефект между ними на основе разницы во времени прибытия направленной волны для одного и того же события.

При расположении в двух измерениях на плите, пластине, оболочке, корпусе или другом подобном объекте контроля не менее трех магнитострикционных преобразователей позволяет обнаружить дефект внутри матрицы упомянутых преобразователей.

При расположении на более сложном объекте контроля (на участках различной толщины, формы и соединительных областей) массива магнитострикционных преобразователей в режиме SH0 для обнаружения событий акустической эмиссии обеспечивает обнаружение на них дефектов.

Результатом использования сдвиговых волн SH0 для локализации дефектов является более достоверный режим контроля благодаря точности и помехоустойчивости алгоритма локализации. Режим SH0 применим к различным объектам контроля с разной формой и толщиной, а также к тестированию акустической эмиссии на различных частотах, что может быть необходимо из-за источников помех. Лучшая чувствительность и локализация событий повреждения акустической эмиссии приводит к более достоверному и надежному обнаружению повреждений и, следовательно, может привести к более точной оценке дефекта, оперативному принятию мер для своевременного предупреждающего технического обслуживания и ремонта.

Горизонтальный режим сдвига и режим формирования волн Лэмба может быть использован для повышения качества идентификации источника акустической эмиссии. Относительная амплитуда, форма сигнала и другие особенности могут помочь определить тип повреждения, который был источником излучения (например, повреждение трещины, коррозионное повреждение и т.д.). Анализ таких характеристик, как частотный спектр, продолжительность, форма, количество, максимальная амплитуда и другие характеристики акустической эмиссии, может быть использован в сочетании с информацией о типе режима для дальнейшей характеристики источника акустического излучения. Кроме того, аналогичные методы определения характеристик могут быть применены для дифференциации между событием повреждения, например, ростом трещины или активной коррозией, или ложным событием, не связанным с повреждением, например, дождем, продуваемым ветром мусором, шумом компрессора или прерывистым контактом, в качестве источника акустического излучения.

В качестве объекта контроля 11 могут выступать подземные (подводные, в том числе с заглублением в дно) трубопроводы и сосуды, в том числе траншейного или канального типа, проложенные ниже уровня поверхности земли или в обваловании, а также надземные технологические трубопроводы и сосуды на опорах, в том числе с применением защитных, теплоизоляционных покрытий и защитного металлического кожуха или футеровки. В качестве трубопроводов могут выступать участки промысловых, магистральных или технологических трубопроводов, трубопроводы коммунальных сетей; отводящие шлейфы насосных, компрессорных и газораспределительных станций, резервуары, сваи, шпунты, трубы и другие протяженные конструкции. Транспортируемыми продуктами по таким трубопроводам могут выступать вода, пар, природный или сжиженный газ, нефть, нефте- и химические продукты, и их производные.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕНОК ФЕРРОМАГНИТНЫХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2413214C2 |

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННОГО ТРУБОПРОВОДА | 2024 |

|

RU2836111C1 |

| НЕЛИНЕЙНЫЙ МОДУЛЯЦИОННЫЙ СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799241C1 |

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННОГО ТРУБОПРОВОДА | 2023 |

|

RU2832402C1 |

| Способ измерения толщины стенки труб из ферромагнитных сплавов и устройство для его осуществления | 2022 |

|

RU2790307C1 |

| Способ акустического контроля трубопровода | 2021 |

|

RU2758195C1 |

| Преобразователь сигналов акустической эмиссии | 1980 |

|

SU996933A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ МЕЖДУ ПРЕОБРАЗОВАТЕЛЕМ И ИСТОЧНИКОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2007 |

|

RU2397490C2 |

| УСТРОЙСТВО И БЛОК ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ ВОЛН ДВУХ РАЗНЫХ ТИПОВ | 2008 |

|

RU2485388C2 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП "ЛАСТОЧКА" | 2001 |

|

RU2231783C2 |

Использование: для акустического неразрушающего контроля протяженных конструкций из ферромагнитных и неферромагнитных материалов. Сущность изобретения заключается в том, что на протяженной конструкции объекта контроля монтируют магнитострикционные преобразователи для преобразования электрического сигнала в упругие колебания и обратно, соединенные с блоком управления этими преобразователями, регистрации и обработки эхо-сигналов, отраженных от дефектов на объекте контроля, с помощью магнитострикционного преобразователя генерируют изменяющиеся во времени электрические импульсы, вызывающие в материале объекта контроля сдвиговые волны SH, создающие в материале объекта и в локальных точках аномалий, содержащих источники акустической эмиссии, механические напряжения, а при достижении соседних преобразователей сдвиговые волны и эхо-импульсы преобразуются в электрические сигналы, осуществляют фильтрацию сигналов от генерируемых сдвиговых волн и естественного шума, взаимную корреляция, определяют времена прихода сигналов для определения местоположения дефекта, а по частотной характеристике эхо-сигнала путем сравнения с типовыми частотными характеристиками, типовыми для каждого из дефектов, определяют наличие дефекта, размер дефекта определяют по отношению амплитуд генерируемых сдвиговых волн и эхо-импульса. Технический результат: обеспечение возможности достоверного дистанционного контроля состояния протяженных конструкций. 2 н. и 7 з.п. ф-лы, 22 ил.

1. Способ акустического неразрушающего контроля протяженных конструкций, характеризующийся тем, что на протяженной конструкции объекта контроля монтируют магнитострикционные преобразователи для преобразования электрического сигнала в упругие колебания и обратно, соединенные с блоком управления этими преобразователями, регистрации и обработки эхо-сигналов, отраженных от дефектов на объекте контроля, с помощью магнитострикционного преобразователя за счет подачи изменяющегося во времени тока на катушку возбуждения этого магнитострикционного преобразователя в присутствии смещающего магнитного поля, обеспечиваемого постоянным магнитом, генерируют изменяющиеся во времени электрические импульсы, вызывающие изменение размеров магнитострикционной пластины в направлении, параллельном приложенному полю и возникновению упругих колебаний в виде сдвиговых горизонтальных ультразвуковых волн SH, воздействуют на объект контроля этими сдвиговыми волнами и создают в материале объекта контроля и в локальных точках аномалий, содержащих источники акустической эмиссии, механические напряжения, сдвиговые волны и эхо-импульсы при достижении соседних магнитострикционных преобразователей в их катушках возбуждения преобразуются в электрические сигналы, которые передают в блок управления, где осуществляют их фильтрацию от генерируемых сдвиговых волн и естественного шума, возникающего от внешних источников шума и транспортируемого внутри объекта контроля продукта, взаимную корреляция сигналов, полученных с магнитострикционных преобразователей, определяют времена прихода сигналов к местам размещения этих магнитострикционных преобразователей для определения местоположения дефекта, по частотной характеристике эхо-сигнала путем сравнения с типовыми частотными характеристиками, типовыми для каждого из дефектов, определяют наличие дефекта, размер дефекта определяют по отношению амплитуд генерируемых сдвиговых волн и эхо-импульса.

2. Устройство для акустического неразрушающего контроля протяженных конструкций, реализующее способ по п. 1, характеризующееся тем, что содержит магнитострикционные преобразователи, приведенные в непосредственный контакт с протяженной конструкцией объекта контроля и выполненные с возможностью как передачи, так и приема сдвиговых горизонтальных ультразвуковых волн SH, при этом магнитострикционный преобразователь содержит магнитострикционную пластину, катушку возбуждения, навитую поперек пластины, и постоянный магнит, выполненный для смещения магнитного поля, создаваемого катушкой возбуждения, магнитострикционные преобразователи подключены одновременно к генератору и приемнику сигналов блока управления с возможностью работы каждого из преобразователей в качестве передатчиков сдвиговых волн или приемников эхо-сигналов, отраженных от дефекта в объекте контроля, генератор и приемник сигналов подключены к контроллеру, к которому подключен модуль памяти для накопления информации о параметрах генерируемых сдвиговых волн, эхо- сигналов, результатов обработки, частотных характеристик типовых и обнаруженных дефектов, к блоку управления подключен интерфейсный модуль для графического воспроизведения работы устройства.

3. Устройство по п. 2, отличающееся тем, что к блоку управления подключен сетевой модуль с возможностью включения устройства в единую сеть, дистанционного управления блоком управления и получения данных от него.

4. Устройство по п. 2, отличающееся тем, что магнитострикционная пластина выполнена прямоугольной.

5. Устройство по п. 2, отличающееся тем, что магнитострикционная пластина выполнена в виде кольца.

6. Устройство по п. 2, отличающееся тем, что между магнитострикционной пластиной и постоянным магнитом смонтирован слой неферромагнитного материала.

7. Устройство по п. 2, отличающееся тем, что магнитострикционный преобразователь помещен в корпус.

8. Устройство по п. 2, отличающееся тем, что магнитострикционный преобразователь снабжен разъемом для подключения к блоку управления.

9. Устройство по п. 2, отличающееся тем, что вокруг постоянного магнита навита катушка подмагничивания с возможностью восстановления магнитных свойств постоянного магнита при его размагничивании.

| И.А | |||

| Потапов, А.В | |||

| Кондратьев, Дистанционный контроль трубопроводов с использованием телекоммуникационных технологий, Записки Горного института, т | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Акустико-резонансный способ неразрушающего контроля трубопроводов | 2020 |

|

RU2739144C1 |

| US 2016069841 A1, 10.03.2016 | |||

| US 8949042 B1, 03.02.2015 | |||

| Устройство для обнаружения дефектов в стенках трубопроводов | 1985 |

|

SU1283640A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2742631C2 |

Авторы

Даты

2024-08-20—Публикация

2023-09-26—Подача