Изобретение относится к устройствам, применяемым при выполнении операций шлифования алмаза в гранильной и инструментальной промышленности.

В известных способах обработки алмаза термическими методами не конкретизированы конструкции устройств и приспособлений для шлифования алмаза. Между тем, обработка алмаза при температурах 700-750°С [1] требует значительных изменений конструкций известных приспособлений для шлифования алмаза. В зависимости от поставленных задач, простое шлифование площадки на кристалле или огранка бриллиантов и ювелирных вставок с определенными углами шлифования граней, применяются приспособления в различном конструктивном исполнении.

Самая простая конструкция приспособления предназначена для шлифования площадки и при выполнении операции «подшлифовка» в технологическом цикле производства бриллиантов [2, стр.222]. Приспособление отличается простотой конструкции, его легко можно оснастить нагревателем и использовать для шлифования алмаза при температурах 650-750°С.

Недостатком приспособления является невозможность шлифования по другим направлениям алмаза без снятия и пересадки в кристаллодержателе обрабатываемого алмаза. Это сильно сужает технологические возможности приспособления.

Указанный недостаток устранен в приспособлении для огранки бриллианта. Конструкции приспособлений для огранки верха и низа несколько отличаются друг от друга. Унифицированным приспособлением, на котором можно гранить верхнюю и нижнюю части бриллианта, является приспособление типа «Кристалл» [2, стр.223]. При огранке нижней части бриллианта алмаз фиксируется цангой, а при огранке верхней части бриллианта алмаз фиксируется в оправке с прижимным устройством. Приспособление комплектуется цангами и оправками различных диаметров в зависимости от диаметра заготовки бриллианта. Приспособление обеспечивает плавную контролируемую настройку на угол шлифования граней бриллианта в интервале углов 10-55° и поворот обрабатываемого алмаза вокруг оси на 360° с фиксацией установленного положения через 11°15′; 22°30′ и 45°.

Недостатком приспособления типа «Кристалл», принятого за прототип предполагаемого изобретения, является невозможность нагрева обрабатываемого алмаза при таком конструктивном исполнении приспособления.

При разработке конструкции приспособления ставилась задача повышения скорости шлифования алмаза путем нагрева обрабатываемого алмаза до температур 600-750°С. При этом приспособление должно обеспечивать не только шлифование перпендикулярной к оси кристаллодержателя площадки, но и должно использоваться при шлифовании под заданным углом граней ювелирной вставки.

Указанная цель достигается тем, что известное приспособление снабжают электронагревателем, который обеспечивает нагрев обрабатываемого алмаза до температур 600-750°С. Температура измеряется и регулируется при помощи термопары, спай термопары располагают вблизи к алмазу.

Для нормального функционирования приспособления и удобства работы узел настройки вертикального угла кристаллодержателя, делительное устройство нужно удалить от нагретых участков кристаллодержателя. Этого можно добиться простым удлинением кристаллодержателя, но при этом сильно увеличивается высота приспособления, что может привести к нарушению плоскостности шлифованной поверхности, из-за «качания» приспособления в процессе шлифования алмаза.

На фиг.1 показано схематическое изображение приспособления для шлифования алмаза. Для наглядности и простоты некоторые детали и узлы приспособления на чертеже не приведены.

Несущей частью приспособления является ручка основания 11, на котором вмонтирован уровень 12, показывающий горизонтальность положения основания. Головка основания 8 шарнирно соединена с ручкой основания. Угломерная шкала 9 показывает вертикальный угол наклона кристаллодержателя 4. Точная установка вертикального угла наклона достигается винтом 10. Кристаллодержатель направляется пружинной втулкой, вмонтированной в головку основания (не показана) и затягивается в установленном положении болтом 5. Делительная головка 6 обеспечивает поворот кристаллодержателя вокруг оси кристалла с фиксацией через 11°15′; 22°30′ и 45°. Положение делительной головки фиксируется гайкой 7. Корпус кристаллодержателя представляет трубку из нержавеющей стали. Внутри трубки, цангового наконечника или оправки можно поместить термопару. Кроме того, нержавеющая сталь имеет низкий коэффициент теплопроводности и в сочетании с трубчатой конфигурацией снижает тепловое рассеяние (величину теплового потока) через корпус кристаллодержателя. При длительной эксплуатации приспособления для устранения перегрева ручки основания на верхней части кристаллодержателя (под головкой основания) или на головке основания монтируют медный радиатор (не показан). Прижимное устройство 1 из жаропрочной стали с холодного конца имеет постоянный натяг пружиной, сила натяга пружины регулируется гайкой на штанге прижимного устройства. Электропечь 3 обеспечивает нагрев алмаза 2 до нужной температуры. Горизонтальность положения ручки основания контролируется уровнем и устанавливается и регулирующими винтами 14 с контрагайками. Точная установка осуществляется упорным винтом 13.

Приспособление позволяет шлифовать алмаз под углом 0-55° к плоскости площадки алмаза. Таким образом, приспособление является универсальным устройством для выполнения технологических операций изготовления бриллиантов - подшлифовка, шлифовка площадки, огранка верха и низа бриллиантов.

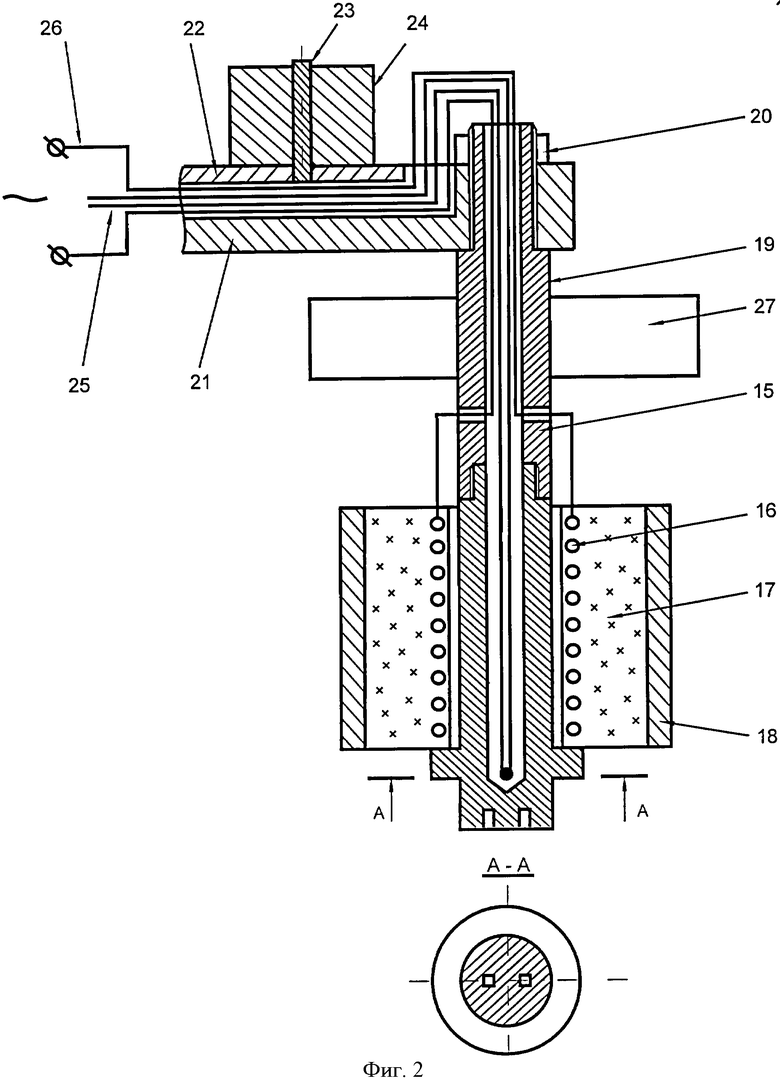

Конструкция нагревателя (один из вариантов), детали кристаллодержателя с оправкой показаны на фиг.2. Для наглядности изображения пропорции некоторых деталей нарушены. Данное приспособление было использовано для измерения скоростей шлифования алмаза по разным кристаллографическим направлениям. Исследуемые образцы алмаза, представляющие прямоугольные параллелепипеды размерами 2,0×2,0×3,0 мм, замуровались в два углубления медной оправки 15. Оправка (кристаллодержатель) помещалась в маленькую печь омического сопротивления. Нихромовая спираль 16 наматывалась на тонкостенную керамическую трубку. Асбестовая набивка 17 и фарфоровый кожух 18 обеспечивали надежную термоизоляцию печи. В другом варианте исполнения нагревательная спираль наматывалась на оправку, предварительно изолированную от спирали тонким листом слюды. Через отверстие трубки 19 из нержавеющей стали пропускались термопарные провода 25 и провода питания печи 26. Трубка 19 фиксировалась к основанию приспособления 21 (толщина основания на чертеже уменьшена) гайкой 20. По выходе из трубки провода 25, 26 утапливались в желоб основания, закрытого крышкой 22. Измерения скоростей шлифования алмаза должны проводиться при фиксированном значении нагрузки на шлифуемую поверхность. Для этого на крышку желоба основания ввернули стержень 23, на которую надевался груз 24 в виде металлического цилиндра с отверстием. Спай термопары находился от шлифуемых алмазов на расстоянии 0,5 мм, толщина стенки, отделяющая кристалла алмаза от спая термопары. Такая близость спая от образцов алмаза повышает точность измерения температуры алмаза. Для охлаждения кристаллодержателя на него плотно насаживается радиатор 27 из радиально расположенных восьми медных пластинок толщиной 1 мм.

Эксплуатация устройства показала, что провода питания печи 26 для исключения перегрева лучше вывести из трубки 19. Можно уменьшить размеры печи, используя нагревательную спираль из платины, палладия. Окисление медной оправки можно устранить изготовлением оправки из серебра. В целях электробезопасности питание печи осуществляют через понижающий разделительный трансформатор. Для обеспечения плавного регулирования напряжения первичную обмотку понижающего трансформатора питают лабораторным автотрансформатором. В интервале температур алмаза 600-750°С напряжение на нагревательной спирали не превышает 20-24 вольт, что отвечает требованиям техники безопасности.

Температура алмаза измерялась хромель-алюмелевой термопарой и регулировалась электронным потенциометром с точностью ±10°C. Измерение температуры алмаза можно проводить дистанционно оптическим пирометром, но это влияет на стоимость комплектующих приспособление приборов.

Источники информации

1. Заявка на выдачу патента РФ №2006111329/03(012317) от 06.04.2006 на «Способ обработки алмаза».

2. В.И.Епифанов, А.Я.Песина, Л.В.Зыков. Технология обработки алмазов в бриллианты. М: Высшая школа, 1987. С.335.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КРИСТАЛЛОВ АЛМАЗА | 2000 |

|

RU2174910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИЛЛИАНТОВ КРУГЛОЙ ФОРМЫ ИЗ АЛМАЗОВ В ОБОЛОЧКЕ | 1996 |

|

RU2097170C1 |

| ДРАГОЦЕННЫЙ КАМЕНЬ И СПОСОБ ЕГО ОГРАНКИ | 2007 |

|

RU2364305C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГРАНЕЙ АЛМАЗА СЛОЖНОЙ МОРФОЛОГИЧЕСКОЙ ФОРМЫ | 2001 |

|

RU2203795C2 |

| СПОСОБ ОБРАБОТКИ АЛМАЗОВ В БРИЛЛИАНТЫ | 2000 |

|

RU2179509C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ НЕСКОЛЬКИХ ОГРАНЕННЫХ ДРАГОЦЕННЫХ КАМНЕЙ ИЗ СИНТЕТИЧЕСКОГО КАРБИДА КРЕМНИЯ - МУАССАНИТА | 2010 |

|

RU2434083C1 |

| СПОСОБ ОБРАБОТКИ АЛМАЗА | 2006 |

|

RU2373050C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧЕЙ ПОВЕРХНОСТИ АЛМАЗНОГО КРУГА ФОРМЫ 6А2 | 2005 |

|

RU2313437C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ ВСТАВОК | 1992 |

|

RU2024397C1 |

| СПОСОБ ОБРАБОТКИ КРИСТАЛЛОВ АЛМАЗА | 2002 |

|

RU2229370C2 |

Изобретение относится к устройствам, применяемым при выполнении операций шлифования алмаза в гранильной и инструментальной промышленности. Техническим результатом является повышение скорости шлифования алмаза. Приспособление содержит основание, уровень, кристаллодержатель для фиксации алмаза с делительным устройством, представляющий цангу или оправку, узел закрепления кристаллодержателя с устройством для изменения вертикальных углов кристаллодержателя. При этом кристаллодержатель снабжен нагревателем и термопарой, спай термопары расположен вблизи к алмазу. 1 з.п. ф-лы, 2 ил.

1. Приспособление для шлифования алмаза, содержащее основание, уровень, кристаллодержатель для фиксации алмаза с делительным устройством, представляющий цангу или оправку, узел закрепления кристаллодержателя с устройством для изменения вертикальных углов кристаллодержателя, отличающееся тем, что для повышения скорости шлифования алмаза путем нагрева обрабатываемого алмаза, кристаллодержатель снабжен нагревателем и термопарой, спай термопары расположен в близости к алмазу.

2. Приспособление по п.1, отличающееся тем, что увеличена длина основания приспособления, для настройки вертикального угла кристаллодержателя головка основания шарнирно соединена с ручкой основания, а делительное устройство расположено на головке основания.

| ЕПИФАНОВ В.И | |||

| И ДР., Технология обработки алмазов в бриллианты | |||

| - М.: Высшая школа, 1987, с.223 | |||

| Способ полирования алмазов | 1936 |

|

SU51148A1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА | 1993 |

|

RU2094225C1 |

| СПОСОБ ОБРАБОТКИ КРИСТАЛЛОВ АЛМАЗА | 2002 |

|

RU2229370C2 |

| СПОСОБ ОБРАБОТКИ КРИСТАЛЛОВ АЛМАЗА | 2000 |

|

RU2174910C1 |

| US 4339304 A, 13.07.1982. | |||

Авторы

Даты

2009-11-20—Публикация

2007-05-18—Подача