Изобретение относится к способу обработки монокристаллического или поликристаллического алмаза, используемого в инструментах, теплоотводах /поглотителях тепла/ и т.п. и обеспечивает способ обработки, в котором резка алмаза и сглаживание поверхности алмаза могут быть выполнены с высокой эффективностью и высокой точностью.

Алмаз имеет самую высокую твердость среди всех веществ, именно поэтому алмаз крайне трудно обрабатывать. В случае монокристаллического алмаза сведения, касающиеся поверхностной ориентации и направления, в котором обработка может быть проведена относительно легко, известны в некоторой степени. Тем не менее, в соответствии с этими сведениями в ограниченной области шлифование традиционно проводят истиранием. Однако в случае поликристаллического алмаза составные части алмазной частички ориентированы в различных направлениях. В этом случае можно провести истирание или подобные операции, но при этом трудно шлифовать поверхность.

С другой стороны, с учетом резки для спеченного тела, которое спекают, используя проводящую спекающую добавку, может применяться обработка разрядом.

Однако этот способ не может быть применен к алмазу, не имеющему электронной проводимости, такому как монокристаллический алмаз, спеченный алмаз, который спекают при использовании непроводящей спекающей добавки, и синтетический алмаз, полученный из паровой фазы. Обычно поэтому резку осуществляют тепловым путем с использованием лазеров, таких как CO2-лазер. CO-лазер и YAG-лазер. Однако, так как алмаз прозрачен для такого лазерного света, этот способ имеет недостаток, состоящий в том, что эффективность использования оптической энергии ничтожна, поэтому ничтожна и эффективность обработки.

Обработку выполняют облучением алмаза инфракрасным светом, имеющим длину волны 1 μм или более, для нагрева алмаза, с тем чтобы расплавить, графитизировать и окислять алмаз, и, следовательно, наружные участки обрабатываемой поверхности подвергаются деградации при термическом воздействии. Более того, поскольку краевая резка велика, встает серьезная проблема, состоящая в снижении точности обработки.

Когда резку выполняют лазером обычным способом, наружные участки алмаза деградируют при нагреве. Поэтому деградированные наружные участки необходимо удалить, например, истиранием или другим способом. В том случае, когда лазер используют для сглаживания поверхности, пропускаемый лазерный луч достигает внутренних участков и элементов основания, которые не должны быть обработаны, посредством чего осуществляется нежелательное влияние, помимо ухудшения наружных участков алмаза при нагреве. Для того чтобы избежать этих нежелательных влияний, необходимо обеспечить контрмеру, посредством которой угол падения лазерного луча ограничивают таким образом, что облучается только поверхность, или подавляют рассеивание лазера по поверхности.

В случае выполнения шлифования истиранием или другим способом истирание осуществляется за счет нагрева. Поэтому алмаз нагревают до нескольких сот градусов Цельсия, теплотой, выделяющейся при трении, в результате чего алмазное тело неизбежно подвергается неблагоприятному воздействию. Известно, что алмаз на воздухе при 600oC графитизируется и окисляется, при этом ухудшаются его свойства. В случае истирания, более того, трудно закрепить обрабатываемый кусок. Если обрабатываемый кусок слишком мал или имеет неопределенную форму, истирание такого обрабатываемого куска проводить чрезвычайно тяжело и вследствие этого эффективность воздействия очень низка. Иногда бывают случаи, когда обработка вообще не может быть произведена. Белее того, при обработке механическим истиранием встает проблема, которая состоит в том, что эта обработка требует много времени.

Известен способ обработки алмаза, включающий облучение его поверхности лучом лазера. Данный способ не требует закрепления алмаза при его обработке [1] Известен способ обработки стеклянных линз путем облучения их эксимерным лазером [2]

Предметом изобретения является обеспечение способа обработки алмаза, посредством которого алмаз подвергают обработки резкой или шлифованию и поверхность шлифуют без воздействия на сам обрабатываемый алмаз, в котором может быть усовершенствована скорость обработки.

Изобретение представляет собой способ обработки алмаза, включающий облучение его поверхности лучом лазера, имеющим длину волны от 190 до 360 нм. Предпочтительно, чтобы плотность световой мощности облучающего луча находилась в области от 10 до 1011 Вт/см2. Превосходные результаты обработки могут быть достигнуты при использовании пульсирующего лазерного луча и установлением плотности энергии на один импульс лазерного света в области от 10-1 до 106 Дж/см2.

Более того, угол расхождения лазерного луча, когда он исходит от лазерного излучения, устанавливают от 10-2 мрад до 5•10-1 мрад. Полуширина колебательного спектра излучения лазерного луча составляет не менее чем 10-4 нм и менее чем 1 нм. Желательно, чтобы изменение в энергии распределения в сечении пучка лучей лазерного света было не менее 10% Превосходный результат обработки может быть получен сведением пульсирующего лазерного луча цилиндрическим зеркалом.

Для создания более благоприятных условий способа обработки алмаза поверхность алмаза частично покрывают частицами порошка или жидкостью и затем облучают поверхность лазерным лучом, имеющим длину волны в области от 190 до 360 нм, вследствие чего участок алмаза, который остается незащищенными частицами или жидким слоем, шлифуется. Кроме того, алмаз помещают в специальную жидкость и затем облучают лазерным лучом, имеющим длину волны от 190 до 360 нм.

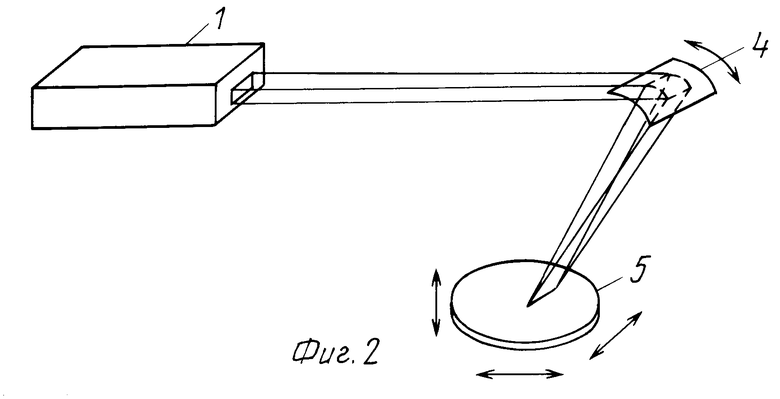

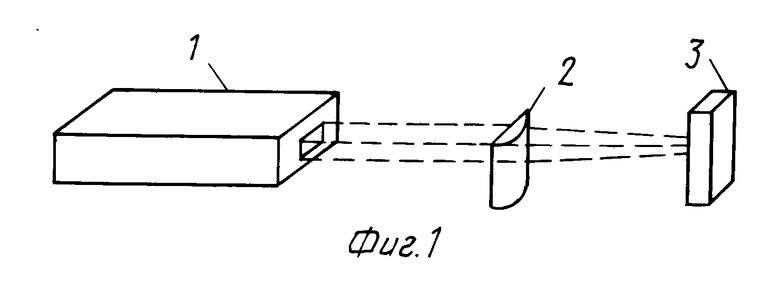

На фиг. 1 показана схема устройства, используемая в предлагаемом способе; на фиг. 2 схема второго устройства, используемая в предложенном способе.

Световое поглощение высокочистого алмаза типа 11а находится в области, где длина волны составляет 400 нм или менее. Количество поглощения постепенно увеличивается в области длин волн от 400 до 240 нм. Поглощение резко увеличиваются при длине волны 320 нм или менее до такой степени, что луч полностью поглощается. В ультрафиолетовой области для типа 1а или для типа 1b алмаза, которые представляют общий тип обычного синтетического алмаза, полученного из паровой фазы, или естественного, или искусственного алмаза, существует большое поглощение. Луч в этой области является ультрафиолетовым, а известно, что, когда ультрафиолетовый луч поглощается в вещество, он главным образом участвует в возбуждении электронов у химических связей.

Другими словами, было установлено, что падающий луч, имеющий длину волны от 400 нм или менее, оказывает влияние на углерод-углеродные связи, имеющиеся в алмазе, вследствие чего изменяются свойства связей.

В результате изучения реакции взаимодействия лазерного луча с алмазом было обнаружено, что алмаз можно обрабатывать без нанесения повреждения и с высокой эффективностью путем облучения лучом, имеющим длину волны от 360 нм и менее. Было также обнаружено, что луч, имеющий длину волны в области от 190 до 360 нм, эффективен при обработке алмаза, посредством чего настоящее изобретение достигает совершенства. В вышеприведенной области длин волн 100% поглощение луча осуществляется только поверхностным слоем алмаза, поэтому он не проникает внутрь. Более того, было обнаружено, что в алмазе типа 11a происходит многоквантовое поглощение и значительная часть падающего луча поглощается поверхностью. Поэтому энергия эффективно сконцентрирована на обрабатываемом участке таким образом, что обработку можно проводить с высокой эффективностью и при высокой скорости. В случае шлифования поверхности энергия может быть сконцентрирована только на поверхности таким образом, что не оказывается влияние на другие участки, вследствие этого уменьшается зависимость угла падения.

Используемые для обработки источники света включают эксимерные лазеры F2, ArF, KrCl, K2F, XeCl, N2 и XeF, ртутную лампу и синхротронный орбитальный облучающий /SOR/ свет. Однако этими световыми источниками не ограничиваются. Эти эксимерные лазеры имеют специфические длины волн, соответственно 157, 193, 222, 248, 308, 337 и 353 нм. В противоположность ртутная лампа и SOR имеют непрерывные полосы длин волн. Для облучения может быть использован луч непрерывного спектра, и альтернативно полоса длин волн может быть сужена оптическим фильтром и т.п.

В общем, лучи от этих световых источников не являются параллельными, а они расходятся в любом направлении при определенном угле. Соответственно, если лучи сводятся линзой, участки с меньшей плотностью энергии образуются на краю точки схождения, посредством чего ухудшается точность обработки. В процессе шлифования поверхности ухудшение точности обработки может быть уменьшено проведением контрмеры, такой как сканирование обрабатываемого куска. В других процессах, таких как процесс резки, ухудшение точности обработки вызывает недостаток, состоящий в том, что прогибается кромка среза. Для обычных целей этот недостаток не рассматривается в качестве серьезной проблемы. Однако в случае, когда обработку проводят с точностью порядка меньше микрона, необходимо сделать лучи параллельными. Лазерные лучи можно излучать через резонанс, используя резонансное зеркало при нестабильных условиях, что является одним из способов сделать лазерные лучи параллельными. Если угол расхождения лазерных лучей, когда они генерируются от лазерного излучения, уменьшен от обычного значения от 1 до 3 мрад до значения от 5•10-1 мрад или менее, сведение линзой может быть усилено таким образом, что угол, образованный лицевой стороной среза и поверхностью алмаза, является острым. Это эффективно при усовершенствовании плоскости лицевой стороны среза. Трудно устанавливать угол расхождения менее чем 10-2 мрад. Даже если такой угол реализуется, обработкой невозможно добиться большего эффекта, чем тот, который сопоставим с попыткой преодолеть эту трудность. Более того, эффективно сузить полосу длин волн, когда требуется очень высокая точность обработки, порядка 1 μм или менее. Для сужения полосы может быть применен способ, использующий интерферометр Фабри-Перо или блокировочную систему. Принимая во внимание степень, до которой может быть сужена полоса длин волн излучения, необходимо, чтобы полуширина полосы была не менее чем 10-4 нм и менее чем 1 нм. В случае, когда полуширина составляет 1 нм или более, невозможно осуществлять точную обработку. Случай, когда полуширина меньше, чем 10-4 нм, неподходящ для обработки, потому что не может быть получено достаточное количество энергии, необходимой для обработки.

Согласно изобретению, даже когда поверхность алмаза неровная или алмаз имеет форму изогнутой тонкой пластинки, его можно сделать плоским и/или отшлифовать соответствующим образом. Вот почему поверхность алмаза, являющуюся неровной или изогнутой, частично покрывают слоем частиц, имеющих диаметр частицы от 0,5 до 10 μм, выполненных из материала, такого как алюминий, нитрид кремния и т. п. Поверхность алмаза, которая частично покрыта слоем частиц, облучают лучом, имеющим длину волны в области от 190 до 360 нм. Альтернативно, поверхность алмаза частично покрывают слоем жидкости, такой как силиконовое масло. Поверхность алмаза, которая частично покрыта жидким слоем, облучают лучом, имеющим длину волны в области от 190 до 360 нм.

Слой частиц, таких как алюминий, или частицы нитрида кремния или жидкости, такой как силиконовое масло, не будут пропускать луч в области от 190 до 360 нм. Поэтому участок алмаза, который покрыт частицами или жидкостью, не шлифуется, даже, когда на него падает луч. Только открытая часть алмаза, которая не покрыта частицами или жидкостью, шлифуется, что приводит к тому, что поверхность алмаза получают совершенно плоской и отшлифованной. Для того чтобы экранировать луч, необходим коэффициент поглощения от 1•102 см-1 и более.

Отшлифованную обработанную лицевую сторону получают, когда алмаз погружают в водный раствор кислоты или щелочи, или в жидкость, такую как спирт или кетон, и облучают лучом в области от 190 до 360 нм. По-видимому, H+-ионы, OH--ионы или кислородные атомы, содержащиеся в спирте, кетоне и т. п. принимают участие в разложении поверхности алмаза, которую облучают светом, и поэтому поверхность обрабатываемого алмаза становится более гладкой, чем в случае, когда эти ионы отсутствуют.

В процессе сведения луча и облучения поверхности алмаза может быть использована линза или полностью отражательное зеркало. Используемые линза и зеркало включают выпуклую линзу и вогнутое зеркало для сведения луча к пятну. При линейном сведении луча используют цилиндрическую выпуклую линзу и/или цилиндрическое вогнутое зеркало. Более того, при комбинировании вогнутых линз и выпуклых зеркал луч может быть превращен в параллельные лучи или лучи, имеющие малый угол сходимости, которые приближены к параллельным лучам. Плотность энергии падающего луча может быть проконтролирована условиями его сведения.

Способ обработки алмаза может быть улучшен сканированием алмаза лучом. Когда обрабатывают плоскую поверхность алмаза, предпочтительно, чтобы обрабатываемый кусок был расположен параллельно для того, чтобы его точно обработать. В том случае, когда трехмерный кусок обрабатывают таким образом, чтобы получить отшлифованную поверхность, необходимо управлять как лучом, так и обрабатываемым куском. Когда алмаз разрезан, эффективно перпендикулярно облучить лицевую сторону среза лучом, принимая во внимание соотношение между плотностью энергии и перпендикулярностью лицевой стороны среза. Когда поверхность сглажена, на гладкость ее оказывает влияние угол падающего луча.

Другими словами, существуют оптимальные условия для каждого случая в зависимости от соотношения между плотностью энергии, площадью облучаемой поверхности и состояния поверхности. Плотность энергии может также быть изменена регулированием фокусного расстояния линзы или зеркала и размещением обрабатываемого куска по отношению к главному фокусу. Если плотность энергии меньше, чем 10-1 Дж/см2или 10 Вт/см2, режим энергии для разложения алмаза не удовлетворяется. Если плотность энергии превосходит 105 Дж/см2 или 1011 Вт/см2, участки алмаза, иные, чем обработанный, подвергаются нежелательному воздействию, что приводит к ухудшению качества.

В общем, эксимерный лазерный луч имеет площадь сечения размером 10х20 мм. Энергетический профиль сечения луча не является однородным, а является распределенным. Распределение энергии таково, что энергетический уровень на наружных участках низкий и имеет относительно слабый пик в центре участка. Не единообразие энергетического уровня приводит к уменьшению точности обработки обрабатываемой лицевой стороны, а именно к шероховатости. Вот почему, даже когда свет сводят линзой, энергетическое распределение сохраняется, приводя к неоднородной лицевой стороне обрабатываемого алмаза. Было обнаружено, что, если лазерный луч сводится линейно цилиндрической линзой, и поверхность алмаза облучают им, обработанный алмаз однородный и плоский, а лицевая сторона среза обрабатывается с высокой точностью и скоростью. Хотя причина этого не ясна, по-видимому, условия для устранения указанных проблем создаются лучом, сведенным в одном направлении. При сглаживании лицевой стороны /на которой происходит рост кристаллов/ синтетического алмаза, имеющего большую шероховатость и полученного из паровой фазы, на обработку значительно влияют ширина линии, в которую линейно сводится луч, и угол падения. Предпочтительно устанавливать ширину линии луча 10 мм или более. Если ширина линии луча менее 10 мм, обработанная лицевая сторона имеет линейную шероховатость. Что касается угла падения, то его оптимальное значение изменяется в зависимости от состояния поверхности, как, например, от шероховатости и угла наклона проекции, составляющей шероховатость. В случае синтетического алмаза, полученного из паровой фазы, который синтезируют при обычных условиях, угол падения луча в области от 40 до 80o по отношению к обычной поверхности алмаза, способствует тому, что обрабатываемая поверхность становится более отшлифованной, чем та поверхность, которая была получена при перпендикулярном падении луча. Если угол падения составляет 45o или менее, получается более предпочтительная поверхность.

В зависимости от состояния эксимерного лазера неоднородность может иметь место на обоих краях участка, обработанного линейно сведенным лучом. В таком случае, однако, более однородно обработанная лицевая сторона может быть получена экранированием обоих концевых участков лазера. Более того, было обнаружено, что, когда изменение в распределении энергии в сечении лазерного луча уменьшается до 10% или менее, распределение несущественно влияет на точность обработки. В качестве способа, усредняющего энергетический уровень, известен способ, использующий гомогенизатор, и способ, в котором только центральный участок, имеющий относительно однородное распределение энергии, выводят, используя маскировку или т.п.

Было также обнаружено, что на процесс обработки алмаза оказывает влияние также атмосфера. По-видимому, облучение лазерным лучом обеспечивает структурные изменения от алмаза до графита и т.п. помимо разложения алмаза. Поэтому эффективно проводить обработку в атмосфере инертного газа гелия или т. п. или в вакууме, в котором не происходит поглощение луча. Также в кислородной атмосфере или окислительной атмосфере реакция взаимодействия алмаза или графита с кислородом ускоряется настолько, что достигается превосходное влияние на обработку. С другой стороны, поскольку F2 - эксимерный лазер и SOR генерируют лазерные лучи в вакуумной ультрафиолетовой области, обработку необходимо проводить в высоком вакууме, в то время как сведение луча осуществляют отражательным зеркалом.

Когда используют импульсный лазер, скорость обработки увеличивают пропорционально частоте импульса. В качестве аппаратуры для генерирования таких лазерных лучей предпочтительно использовать лазерный излучатель, имеющий высокую воспроизводимость. Также поскольку скорость травления имеет тенденцию к увеличению, то и плотность энергии увеличивается. Чтобы осуществить резку алмаза, предпочтительно использовать аппаратуру, которая может генерировать лучи высокой энергии.

Пример 1. Синтетический алмаз, полученный из паровой фазы, разрезали эксимерным лазером. Синтетический алмаз, полученный из паровой фазы, представлял собой тонкую пластинку, имеющую толщину 350 μм и размер 50x50 мм. Эксимерный лазер представлял лазер блокирующего типа. Для усиления лазера его снабдили неустойчивым резонатором таким образом, что лазерный луч был строго параллельным. Длина колебательной волны составила 193 нм, а полуширину сузили до 5/1000 нм. Лазерный луч сводили к поверхности, имеющей размер 10x10 мм при использовании комбинации из выпуклых и вогнутых линз из синтетического кварца. Обрабатываемую поверхность алмаза облучали лазерным лучом на воздухе.

Энергия импульса лазерного луча в этом примере была 105 Дж/см2. Частота импульса 200 Hz. Угол падения устанавливали таким образом, что падающий свет был параллелен нормали лицевой стороны алмаза. Алмаз устанавливали перпендикулярно по отношению к лазерному лучу. Лазерный луч сканировали по ширине 50 мм при скорости 0,2 мм/с таким образом, что резку производили за 250 с. Лицевую сторону среза осматривали с помощью электронного микроскопа и никаких изменений в морфологии вокруг лицевой стороны среза не наблюдалось. Более того, лицевая сторона среза сама имела очень гладкую поверхность без графитообразования.

Пример 2. Натуральный алмаз типа 11a разрезали, используя эксимерный лазер, как показано на фиг. 1. Алмаз 3 имел толщину 2 мм и размер 2x2 мм. Эксимерный лазер 1 представлял ArF лазер. Лазерный луч сводили к поверхности 2x10 мм, используя цилиндрическую выпуклую линзу 2 из синтетического кварца. Сведенным лазерным лучом поверхность алмаза 3 разрезали при облучении в потоке газа азота. Энергия импульса луча в этом примера была 104 Дж/см2. Частоту импульса устанавливали 250 Hz. Угол падения устанавливали таким образом, что падающий луч был параллелен нормали лицевой стороны алмаза. Алмаз 3 устанавливали перпендикулярно по отношению к лазерному лучу. Для резки куска толщиной 2 мм требовалось 30 с. Лицевую сторону среза осматривали с помощью электронного микроскопа и никаких изменений в морофологии вокруг лицевой стороны среза не наблюдали. Более того, лицевая сторона среза имела очень гладкую поверхность без образования графита.

Пример 3. Поверхность синтетического алмаза, полученного из паровой фазы, сглаживали, используя эксимерный лазер 1, как показано на фиг. 2. Синтетический алмаз 5, полученный из паровой фазы, имел форму диска толщиной 350 μм и диаметр 50 мм. На поверхности алмаза имелись пирамидообразные выступы высотой 30 μм. Эксимерный лазер 1 представлял AF эксимерный лазер.

Лазерный свет сводили к поверхности, имеющей размер 10x10 мм, используя вогнутое зеркало 4, имеющее цилиндрическую лицевую сторону. Сведенным лазерным лучом обрабатываемую поверхность алмаза облучали в потоке азота. Энергия импульса луча в этом примере была 5•102 Дж/см2. Частота импульса 200 Hz. Угол падения составлял 45o по отношению к нормали лицевой стороны алмаза. Алмаз 5 передвигали таким образом, чтобы лазерный луч сканировал поверхность алмаза. Возвратно-поступательное сканирование по ширине 50 мм при скорости 0,5 мм/с производили 5 раз, таким образом полный период сканирования составил 500 с. Поверхность осматривали с помощью электронного микроскопа, было найдено, что поверхность гладкая и почти не имела шероховатости. Среднее значение шероховатости поверхности Ra было 0,1 мм или менее. Более того, на лицевой поверхности не наблюдалось образования графита.

Пример 4. Поверхность синтетического алмаза, полученного из паровой фазы, сглаживали, используя эксимерный лазер. Синтетический алмаз, полученный из паровой фазы, представлял собой тонкую пластинку, имеющую толщину 350 μм и размер 50x50 мм. На поверхности алмаза имелись пирамидообразные выступы высотой 30 μм. Эксимерный лазер представлял собой XeF лазер. Для усиления лазера его снабдили неустойчивым резонатором таким образом, что лазерный луч был строго параллелен, а для уменьшения изменения в энергии распределения, в большинстве случаев до 9% использовали гомогенизатор. Лазерный луч сводили к поверхности, имеющей размер 10x20 мм, используя комбинацию из цилиндрической выпуклой и цилиндрической вогнутой линз из синтетического кварца. Сведенным лазерным лучом обрабатываемую поверхность алмаза облучали на воздухе. Энергия импульса луча в этом примере 10 Дж/см2. Частота импульса 200 Hz. Угол падения устанавливали таким образом, чтобы падающий лазерный луч был перпендикулярен лицевой стороне алмаза. Алмаз устанавливали перпендикулярно по отношению к лазерному лучу. Возвратно-поступательное сканирование по ширине 50 мм при скорости 0,5 мм/с производили 5 раз, таким образом полный период сканирования составил 500 с. Поверхность осматривали с помощью электронного микроскопа, осмотр показал, что поверхность чрезвычайно гладкая и без графитообразования.

Пример 5. Поверхность синтетического алмаза, полученного из паровой фазы, сглаживали, используя SOR. Синтетический алмаз, полученный из паровой фазы, представлял собой тонкую пластинку толщиной 350 μм и размером 50x50 мм. На поверхности алмаза имелись пирамидообразные выступы высотой 30 μм. Луч от SOR сводили отражательным зеркалом. Затем обрабатываемую поверхность алмаза облучали в вакууме сведенным SOR лучом. Плотность световой мощности луча в этом примере была 1010 Вт/см2. Падающий луч устанавливали таким образом, чтобы он был параллелен нормали лицевой стороны алмаза. Алмаз располагали перпендикулярно по отношению к лазерному свету. Срез или отшлифованную лицевую сторону осматривали с помощью электронного микроскопа, никаких изменений в морфологии вокруг срезанной лицевой стороны не наблюдалось. Более того, срез сам был чрезвычайно гладкой поверхностью без образования графита.

Пример 6. Поверхность синтетического алмаза, полученного из паровой фазы, шлифовали с использованием эксимерного лазера. Синтетический алмаз, полученный из паровой фазы, представлял собой тонкую пластинку толщиной 350 μм и размером 25x25 мм. Шероховатость поверхности была 4 мм. Эксимерный лазер, представлял KrF лазер, имеющий длину колебательной волны 248 нм. Лазерный луч сводили к поверхности алмаза, используя комбинацию из цилиндрической выпуклой и цилиндрической вогнутой линз из синтетического кварца. Поверхность алмаза облучали сведенным лазерным лучом при продувке кислорода к поверхности. Энергия импульса луча в этом примере была 10 Дж/см2. Частоту импульса устанавливали в 100 Hz. Угол падения устанавливали таким образом, что падающий свет двигается вдоль нормали лицевой стороны алмаза. Алмаз сканировали по длине 25 мм четыре раза в направлении, перпендикулярном лазерному лучу, при скорости 2 мм/с. После обработки замеряли толщину обработанного куска. Замеренная толщина составила 200 μм. Более того, шероховатость поверхности Ra была сведена до 0,2 мм.

Пример 7. Плоскость синтетического алмаза типа 1b обрабатывали с использованием эксимерного лазера. Выращенный алмаз имел толщину 5 мм и размер 10x10 мм. На затравочной лицевой стороне наблюдалось так называемое включение растворенного металла. Затравочную лицевую сторону и сторону, где происходит рост кристаллов, сглаживали с использованием эксимерного лазера, которым был ArF лазер. Способом маскировки изображения лазерный луч сводили к поверхности 10x10 мм, используя цилиндрическую выпуклую линзу из синтетического кварца. Сведенным лазерным лучом облучали поверхность алмаза в потоке гелия. Энергия импульса луча в этом примере была 30 Дж/см2. Частота импульса 100 Hz. Угол падения устанавливали таким образом, чтобы падающий луч был перпендикулярен лицевой стороне алмаза. Алмаз размещали перпендикулярно по отношению к лазерному лучу. На затравочной лицевой стороне возвратно-поступательное сканирование производили 10 раз таким образом, что участок в 500 мм, содержащий включение, был отшлифован. Период времени, необходимый для одного возвратно-поступательного движения, составил 10 мин. На лицевой стороне, где происходит рост кристаллов, было произведено одно возвратно-поступательное сканирование, посредством чего поверхность была сглажена. В результате получили плоскую монокристаллическую пластинку алмаза, имеющую толщину 4 мм, без включений.

Сравнительный пример 1. Плоскость синтетического алмаза типа 1b обрабатывали механическим истиранием. Выращенный алмаз имел толщину приблизительно 5 мм и размер 10x10 мм. На затравочной лицевой стороне наблюдалось так называемое включение растворенного металла. Затравочную лицевую сторону и сторону, где происходит рост кристаллов, сглаживали истиранием. При истирании алмазные абразивы свободно рассыпали по поверхности железного стола, вращающегося с высокой скоростью, и затем обрабатываемый алмаз прижимали к столу, посредством чего производили обработку алмаза. При истирании температура поднимается до нескольких сот градусов Цельсия. Плоскость является самой твердой плоскостью в алмазе. Вот почему для удаления 0,5 мм лицевой поверхности на затравочной лицевой стороне необходимо 245 ч. В этом примере образуется трещина из-за включения. Считают, что трещина была вызвана температурным влиянием. Более того, для шлифования участка в несколько микрометров на стороне, где происходит рост кристаллов, необходимо несколько дней. Кроме того, отшлифованная сторона была изогнутой. Считают, что это вызвано деформацией обрабатываемой поверхности.

Сравнительный пример 2. Синтетический алмаз, полученный из паровой фазы, шлифовали на металлическом шлифовальном станке /круге/. Синтетический алмаз, полученный из паровой фазы, представлял собой самонесущую пластинку, имеющую размер 25x25 мм и толщину 500 μм. Алмаз прижимали к вращающейся поверхности шлифовального круга. Для шлифования участка, имеющего толщину 100 μм, необходимо 313 ч. Во время этого процесса шлифования шлифовальный камень меняли 5 раз. Было отмечено, что отшлифованная поверхность была изогнутой.

Пример 8. Синтетический алмаз, полученный из паровой фазы, выравнивали и шлифовали, используя эксимерный лазер. Синтетический алмаз, полученный из паровой фазы, представлял собой тонкую пластинку с толщиной 500 μм размером 50x50 мм, которая была сильно изогнутой. Степень искривления, т.е. изгиб, который представлял разницу между самой высокой точкой поверхности и самой низкой точкой, составляла 100 μм. На поверхности алмаза имелись пирамидообразные выступы, имеющие высоту 30 μм. Алмаз помещали в рамку размером 50x50 мм на плоскую форму. Рамка содержала суспензию, включающую частицы алюминия /или оксида алюминия/, которые имели размер от 0,5 до 10 μм и были взвешены в метаноле. Для испарения метанола можно было все так и оставить или произвести нагрев. После того как высушенная суспензия затвердевала, рамку удаляли. Затем параллельно соскабливали алюминий до тех пор, пока не появлялась поверхность алмаза. Все в целом выравнивали, используя эксимерный лазер, таким образом, что проводилось выравнивание и шлифование алмаза. Эксимерный лазер был XeCl лазером, имеющим длину волны 308 нм. Лазерный луч сводили цилиндрической выпуклой линзой из синтетического кварца к поверхности длиною 30 мм и шириною 100 мм. Обрабатываемую поверхность алмаза облучали сведенным лазерным лучом при продувке поверхности кислородом. Средняя энергия импульса луча в этом примере была 5 Дж/см2. Частоту импульса устанавливали в 100 Hz.

Угол падения составлял 75o по отношению к нормали лицевой стороны алмаза. Алмаз располагали параллельно лазерному лучу. Возвратно-поступательное сканирование проводили дважды по ширине 50 мм при скорости 1 мм/мин. После переворачивания пластинки лазерный луч сканировали тем же самым образом. С этого времени алюминий удаляли ультразвуковой очисткой. При осмотре поверхности с помощью электронного микроскопа было обнаружено, что обработанная поверхность была плоской и почти не имела шероховатости. Шероховатость поверхности составляла 0,2 мм. На обработанной поверхности отсутствовало образование графита.

Вместо частиц алюминия могут быть использованы один или большее количество материалов, которые имеют коэффициент поглощения 1•102 см-1 или более для падающего луча, и которые выбирают из группы, состоящей из нитрида кремния, карбида кремния, оксида кремния, нитрида алюминия, нитрида бора, оксида бора, оксида титана, оксида магния, оксида кальция, оксида железа, оксида циркония, оксида иттрия, алмаза, их смеси и т.п. При любом выборе из указанного достигаются аналогичные эффекты.

Пример 9. Синтетический алмаз, полученный из паровой фазы, выравнивали и шлифовали, используя эксимерный лазер. Синтетический алмаз, полученный из паровой фазы, представлял собой тонкую пластинку, которая имела толщину 500 μм и размер 50x50 мм, и которая была сильно изогнутой. Степень кривизны, т. е. изгиб, представляла разницу между самой высокой точкой поверхности и самой низкой точкой и составляла 100 μм. На поверхности алмаза имелись пирамидообразные выступы высотой 30 μм.

Пластинку алмаза закрепляли на рабочей части стола и затем помещали в сосуд, содержащий силиконовое масло, которое не пропускает ультрафиолетовый свет. Рабочая часть стола была спроектирована таким образом, что ее можно было контролировать при вертикальном движении сосуда. Эксимерный лазер представлял собой KrF лазер, имеющий длину волны 248 нм. Лазерный луч сводили к поверхности 50x100 мм и через оптическую систему из цилиндрической выпуклой и вогнутой линз из синтетического кварца. Обрабатываемую поверхность алмаза облучали сведенным лучом при продувке к поверхности галлия, разбавленного кислородом. Средняя энергия импульса луча в этом примере была 3 Дж/см2. Частота импульса составляла 100 Hz.

Возвратно-поступательное сканирование проводили 3 раза по длине 50 мм при скорости 1 мм/мин. Угол падения составлял 60o по отношению к нормали лицевой стороны алмаза. Алмаз располагали таким образом, чтобы лазерный луч сканировал поверхность алмаза. При каждом сканировании рабочую часть стола поднимали на 10 20 μм. В то время, когда удаляли изогнутый участок в 100 мм, обрезали верхнюю часть обрабатываемой лицевой стороны. Затем проводили сканирование лазерного луча тем же самым путем. После этого смывали силиконовое масло. Когда поверхность осматривали с помощью электронного микроскопа, было найдено, что обработанная поверхность была отшлифованной и почти не имела шероховатости. Шероховатость поверхности составила 0,2 μм. Более того, на обработанной поверхности отсутствовало графитообразование. Даже, когда вместо силиконового масла использовали жидкости, такие как бензол, ацетон, этилацетат, пропиленкарбонат, толуол, и т.п. которые являются непрозрачными для эксимерного лазера, достигали тех же самых эффектов.

Пример 10. Поверхность синтетического алмаза, полученного из паровой фазы, частично шлифовали, используя эксимерный лазер, таким образом, чтобы образовалось углубление. Синтетический алмаз, полученный из паровой фазы, представлял собой тонкую пластинку толщиной 350 μм размером 50x50 мм. Эксимерный лазер был XeF лазером. Способом маскировочного изображения лазерный луч сводили к поверхности 10x20 мм, используя комбинацию из цилиндрической выпуклой и вогнутой линз из синтетического кварца. Обрабатываемую поверхность алмаза облучали сведенным лазерным лучом при разбрызгивании на поверхность ацетона.

Энергия импульса луча в этом примере была 20 Дж/см2. Частота импульса 80 Hz. Угол падения устанавливали таким образом, чтобы лазерный луч падал перпендикулярно на поверхность алмаза. Алмаз передвигали перпендикулярно по отношению к лазерному лучу. Возвратно-поступательное сканирование проводили четыре раза по ширине 10 мм при скорости 3 мм/мин. В результате в центре поверхности алмаза образовалась выемка размером 10x10 мм и глубиной 80 мм. Когда поверхность осматривали с помощью электронного микроскопа, было найдено, что лицевая сторона представляла отшлифованную поверхность, на которой почти не было шероховатости. Шероховатость поверхность составила 0,2 μм. Более того, на поверхности отсутствовало графитообразование. Полупроводниковое лазерное устройство полностью погружали в углубление алмазной пластинки и затем проводили облучение, в результате чего были достигнуты превосходные характеристики по охлаждению.

Пример 11. Поверхность синтетического алмаза, полученного из паровой фазы, шлифовали в водном растворе хлористоводородной кислоты. Синтетический алмаз, полученный из паровой фазы, представлял собой тонкую пластинку толщиной 350 μм, размером 25x25 мм. На поверхности алмаза имелись пирамидообразные выступы высотой 30 μм. В качестве эксимерного лазера использовали KrF лазер, с длиной колебательной волны 248 нм. Лазерный луч сводили к поверхности длиной 25 мм и шириной 100 мм, используя комбинацию из цилиндрической выпуклой и вогнутой линз из синтетического кварца. Обрабатываемую поверхность алмаза облучали сведенным лазерным лучом. Энергия импульса луча в этом примере была 10 Дж/см2. Частота импульса 100 Hz. Угол падения устанавливали таким, чтобы падающий луч был параллелен нормали поверхности алмаза.

Алмаз передвигали перпендикулярно по отношению к лазерному лучу. Когда отшлифованный срез осматривали с помощью электронного микроскопа, было обнаружено, что поверхность была гладкой и почти не имели шероховатости. Шероховатость поверхности была улучшена до 0,1 μм. Более того, на обработанной поверхности отсутствовало графитообразование. Состояние полученного отшлифованного среза было лучше, чем в примере 10. Толщина алмаза, которую сошлифовывали за одно сканирование, составила 40 μм. Вместо хлористоводородной кислоты с достижением тех же самых эффектов можно использовать водные растворы азотной кислоты, уксусной кислоты, серной кислоты, фосфорной кислоты и т.п. Альтернативно, можно использовать водный раствор щелочи, такой как гидроокись калия, гидроокись натрия, аммония и т.п. в результате чего могут быть достигнуты те же самые эффекты. Если плотность больше, чем 10% водный раствор непрозрачен для эксимерного лазера.

Пример 12. Поверхность синтетического алмаза, полученного из паровой фазы, шлифовали в метаноле. Синтетический алмаз, полученный из паровой фазы, представлял собой тонкую пластинку толщиной 350 μм и размером 25x25 мм. На поверхности алмаза имелись пирамидообразные выступы высотой 30 μм. Эксимерный лазер представлял KrF лазер с длиной колебательной волны 248 нм. Лазерный луч сводили к поверхности длиной 25 мм и шириной 100 мм, используя комбинацию из цилиндрической выпуклой и вогнутой линз из синтетического кварца. Обрабатываемую поверхность алмаза облучали сведенным лазерным лучом. Энергия импульса луча в этом примере была 10 Дж/см2. Частота импульса 100 Hz. Угол падения устанавливали таким образом, чтобы падающий луч был параллелен нормали лицевой стороны алмаза.

Алмаз передвигали перпендикулярно по отношению к лазерному лучу. Когда отшлифованную лицевую сторону осматривали с помощью электронного микроскопа, обнаружили, что лицевая сторона была гладкой и почти не имели шероховатости. Шероховатость поверхности была улучшена до 0,1 μм. Более того, на обработанной поверхности отсутствовало графитообразование. Состояние отшлифованной лицевой поверхности было лучше, чем то, которое было получено в примере 10. Толщина алмаза, которую сошлифовывали за одно сканирование, составила 35 μм. Вместо метанола может быть использован органический материал, содержащий кислород, например этанол и другие спирты, кетоны, такие как ацетон, любой тип эфира, и т. п. в результате такого использования могут быть получены те же самые эффекты. Вместо помещения обрабатываемого куска алмаза в жидкость, алмаз может быть обработан разбрызгиванием одного из органических материалов или в парах органического материала.

Изобретение может обеспечить способ обработки алмаза с высокой эффективностью и точностью. Согласно изобретению алмаз может быть более широко использован в различных областях, в которых алмаз традиционно не использовали, потому что в предшествующих разработках в данной области такие недостатки алмаза как твердость и относительно низкое сопротивление окислению, приводили к тому, что обработка алмаза была либо неосуществимой, либо дорогостоящей. Более того, изобретение обеспечивает способ обработки трехмерного алмаза с высокой точностью.

Использование: обработка алмазов, используемых в инструментах, теплоотводах. Сущность изобретения: алмаз подвергают обработке, такой как шлифование или резка при облучении поверхности алмаза лучом лазера, имеющим длину волны в области от 190 до 360 нм. Плотность световой мощности луча, угол рассеяния луча и полуширина колебательного спектра выбираются соответствующим образом. Пульсирующий лазерный луч направляют цилиндрической линзой. Обработку алмаза можно проводить в определенном материале, посредством чего улучшают плоскостность обрабатываемой лицевой стороны и скорость обработки. 13 з.п. ф-лы, 2 ил.

6. Способ по п.1, отличающийся тем, что пульсирующий лазерный луч направляют на поверхность алмаза при помощи цилиндрической линзы или цилиндрического зеркала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Епифанов В.И., Песина А.Я., Зыков Л.В | |||

| Технология обработки алмазов в бриллианты | |||

| - М.: Высшая школа, 1982 | |||

| с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4912298, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-27—Публикация

1993-04-22—Подача